制程巡检检验规范

修订

编制签名

审核批准

说明QC、生产部、技术部、受控编号:

分发范围:

杨再兴无初版刘旭平倪建明

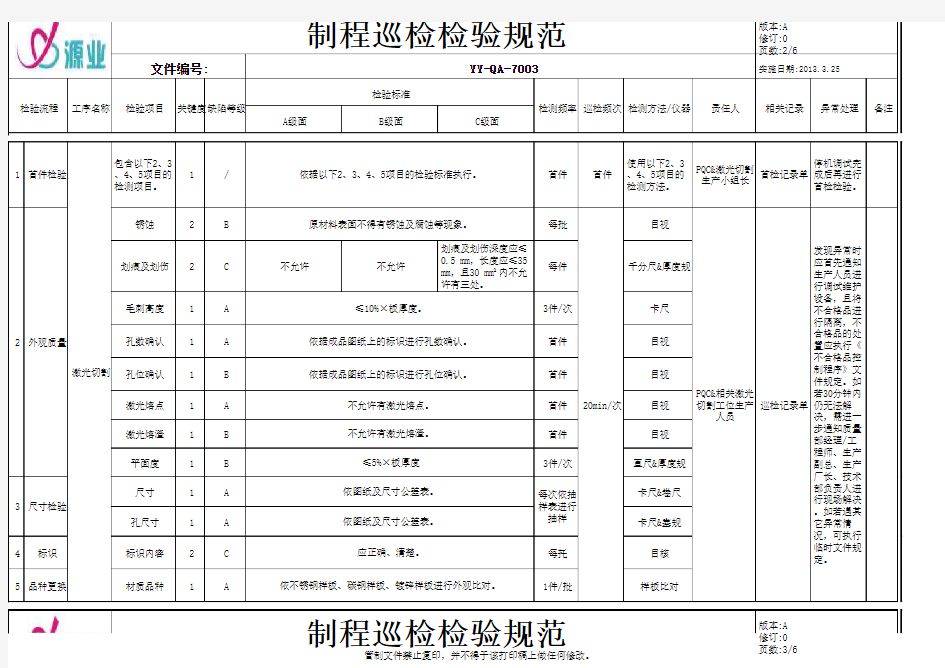

锈蚀2B 每批目视

划痕及划伤2C 每件千分尺&厚度规

毛刺高度

1A 3件/次卡尺孔数确认1A 首件目视孔位确认1B 首件目视

激光熔点1A 首件目视

激光熔渣1B 首件目视

平面度1B 3件/次直尺&厚度规尺寸

1A 卡尺&卷尺孔尺寸

1A 卡尺&塞规4

标识

标识内容2C 每托目核

5品种更换

材质品种

1

A

1件/批

样板比对

依据以下2、3、4、5项目的检验标准执行。检验标准

1巡检频次首件

制程巡检检验规范

版本:A 责任人

相关记录异常处理备注

检验流程

工序名称

检验项目

关键度A级面

B级面

C级面

检测频率检测方法/仪器

不允许不允许

划痕及划伤深度应≤0.5 mm,长度应≤35mm,且30 mm2内不允许有三处。

停机调试完

成后再进行

首检检验。

首检记录单首件使用以下2、3、4、5项目的检测方法。PQC&激光切割

生产小组长

激光切割

依不锈钢样板、碳钢样板、镀锌样板进行外观比对。

依据成品图纸上的标识进行孔数确认。依据成品图纸上的标识进行孔位确认。

不允许有激光熔点。不允许有激光熔渣。

≤5%×板厚度尺寸检验

3包含以下2、3、4、5项目的检测项目。

首件检验

1外观质量

依图纸及尺寸公差表。依图纸及尺寸公差表。

应正确、清楚。

缺陷等级

/≤10%×板厚度。

20min/次原材料表面不得有锈蚀及腐蚀等现象。

2每次依抽

样表进行

抽样发现异常时应首先通知生产人员进行调试维护设备,且将

不合格品进

行隔离,不合格品的处

置应执行《

不合格品控制程序》文

件规定。如

若30分钟内

仍无法解决,需进一

步通知质量

部经理/工程师、生产

副总、生产

厂长、技术部负责人进行现场解决

。如若遇其

它异常情

况,可执行临时文件规

定。巡检记录单PQC&相关激光切割工位生产人员

毛刺

1A 3件/次卡尺铁屑1A 3件/次目视折压印1B 1件/批厚度规

折弯尺寸

1

B

卡尺&卷尺折弯角度

1B 角度规9

标识

标识内容2C 每托目核10品种更换

材质品种1

A

1件/批

样板比对锈蚀1B 每批目视

漏冲孔或冲错孔

1A 3件/次目视接刀痕

2A 3件/次卡尺&卷尺平面度

1B 3件/次直尺&厚度规

铁屑1B 3件/次目视

结点宽度2C 1件/次卡尺边缘凹陷2C 3件/次目视毛刺高度

2A 3件/次卡尺13尺寸检验冲压尺寸1B 1件/次卡尺&卷尺14

标识

标识内容2C 每托目核15品种更换

材质品种

1

A

1件/批

样板比对

尺寸检验

版本:A 修订:0页数:4/6

≤10%×板厚度。依图纸及尺寸公差表。不影响装配功能及产品强度

应正确、清楚。

依不锈钢样板、碳钢样板、镀锌样板进行外观比对。

不允许有漏冲孔或冲错孔的现象,具体依图纸要求进行冲孔。

≤0.5%×零件的最大对角长度尺寸

制程巡检检验规范

修订:0页数:3/6

YY-QA-7003

实施日期:2013.3.25

检验流程

工序名称

检验项目

关键度检验标准

检测频率检测方法/仪器

责任人

相关记录异常处理弯曲线上不允许有铁屑。

压痕线上不允许有铁屑。

依图纸及尺寸公差表。

备注

A级面

B级面

C级面

制程巡检检验规范

停机调试完

成后再进行

首检检验

冲压

包含以下12、13、14、15项目的检测项目。

1依据以下12、13、14、15项目的检验标准执行。

首件使用以下12、13、14、15项目的检测方法。

PQC&冲压生产

小组长

首检记录单7外观质量

首件使用以下7、8、9、10项目的检测方法。PQC&折弯生产

小组长

应正确、清楚。

依不锈钢样板、碳钢样板、镀锌样板进行外观比对。

≤3 mm

必须符合安全(不划伤手)和零件尺寸公差。

文件编号:

/首件

10min/次

15min/次

/±0.5°首检记录单11首件检验缺陷等级

原材料表面不得有锈蚀及腐蚀等现象。

折弯后挤出毛刺高L≤10%t(t为板厚)

巡检频次首件

12外观质量

PQC&相关冲压工位生产人员巡检记录单

同2、3、4

、5检验项

目的异常处

理方法。

PQC&相关折弯工位生产人员巡检记录单

同2、3、4

、5检验项

目的异常处

理方法。

停机调试完

成后再进行

首检检验。

1包含以下7、8、9、10项目的检测项目。

首件检验依据以下7、8、9、10项目的检验标准执行。

看得到有折痕,但用手触摸必须感觉不到。(有特殊表面要求和镜面除外。)

6折弯

8每次依抽样表抽样

虚焊1A 3件/次目视未融合1A 3件/次目视缺部件1A 3件/次目视咬边2B 3件/次目视裂纹1A 3件/次目视豁口2B 3件/次目视焊穿

1A 3件/次目视焊缝2B 3件/次目视

非焊接部位2B 3件/次目视焊缝长度或高

度

3C 3件/次卡尺焊点3C 3件/次卡尺点焊间距3C 3件/次卡尺凹陷或凸起2B 3件/次目视固体夹杂2B 3件/次目视气孔

2B 3件/次目视18

标识

标识内容2C 每托目核19品种更换

材质品种

1

A

1件/批

样板比对

YY-QA-7003

实施日期:2013.3.25

检验流程

工序名称

检验项目

关键度检验标准

检测频率检测方法/仪器

责任人

相关记录异常处理备注

A级面

17外观质量

PQC&焊接生产

小组长

首件

B级面

C级面

首检记录单停机调试完

成后再进行

首检检验。

PQC&相关焊接工位生产人员首件使用以下16、17、18、19项目的检测方法。

16首件检验焊接

包含以下16、17、18、19项目的检测项目。

1依据以下16、17、18、19项目的检验标准执行。不允许应不影响装配不允许 不允许有被焊渣、电弧损伤现象。

应牢固、光滑、平整。

焊点长度8~12mm,两焊点之间的距离200±20mm, 焊点位置要对称,上下位置要统一。如加工图纸上对焊点有特殊要求,按图纸执行。

点焊间距小于50mm,焊点直径小于φ5,焊点布置均匀, 焊点上压痕深度不超过板材实际厚度15%,且焊接后不能留有明显的焊疤。

焊缝长度或高度均不允许超过图纸要求长度或高度的10%。巡检频次不允许不允许不允许缺陷等级

文件编号:

/巡检记录单

同2、3、4

、5检验项

目的异常处

理方法。

不允许应不影响装配

不允许制程巡检检验规范

版本:A 修订:0页数:5/6

YY-QA-7003

实施日期:2013.3.25

文件编号:

10Min/次

不允许应不影响装配不允许应正确、清楚。

依不锈钢样板、碳钢样板、镀锌样板进行外观比对。

不允许不允许

不允许

不允许

冲压结点1A 1件/次卡尺尖角或锐边1A 3件/次手触粗糙度2B 1件/次样板比对划伤及刀痕

2C 3件/次卡尺表面凹凸1B 3件/次目视

焊渣1B 3件/次目视&卡尺焊疤1B 3件/次目视平面度1B 1件/次直尺&厚度规

毛刺高度

1A 3件/次卡尺22

标识

标识内容2C 每托目核23品种更换材质品种1

A

1件/批

样板比对25外观质量

表面凹凸

1B 3件/次目视挡圈/拼接部件尺寸1A 3件/次直尺&厚度规

外形尺寸1B 3件/次卡尺26

标识

标识内容2C 每托目核27品种更换

材质品种

1

A

1件/批

样板比对

PQC&打磨生产

小组长

不允许有结点

电镀件粗糙度为Ra3.2~6.3,喷涂件粗糙度为Ra6.3~12.5。

翻边或钣金边缘处不允许有尖角及锐边,表面应平滑且无明显的割手或拉手现象。

A级面

B级面

不允许

不允许有明显的毛刺不影响客户装配

≤0.5%×零件的最大对角长度尺寸首检记录单≤1%×零件的最大对角长度尺寸

不影响客户装配不允许不允许不影响客户装配20首件检验包含以下21、22、23项目的检测项目。1不允许

不允许

不影响客户装配不允许10 mm 2内允许1点W 0.5×H 0.1mm 不允许依据以下21、22、23项目的检验标准执行。

首件

相关记录异常处理停机调试完

成后再进行

首检检验。

备注

首件使用以下21、22、23项目的检测方法。

同2、3、4

、5检验项

目的异常处

理方法。

检验流程

工序名称

检验项目

关键度检验标准

检测频率巡检频次检测方法/仪器责任人C级面

缺陷等级

/10Min/次

应正确、清楚。

依不锈钢样板、碳钢样板、镀锌样板进行外观比对。

21外观质量

打磨

PQC&相关打磨工位生产人员巡检记录单

不允许不影响客户装配不允许

首检记录单停机调试完

成后再进行

首检检验。

PQC&相关整形工位生产人员巡检记录单

同2、3、4

、5检验项

目的异常处

理方法。

24首件检验整形

包含以下24、25、26、27项目的检测项目。

1/依据以下24、25、26、27项目的检验标准执行。首件首件

不允许有明显的毛刺不影响客户装配

尺寸26不允许不允许不影响客户装配不允许“1”表示检验重要度很高。

不允许长度≤5mm,深度≤0.1mm的划伤允许1处

不影响客户装配应正确、清楚。

依不锈钢样板、碳钢样板、镀锌样板进行外观比对。

制程巡检检验规范

版本:A 修订:0页数:6/6

文件编号:

YY-QA-7003

实施日期:2013.3.25

15Min/次

使用以下24、25、26、27项目的检测方法。

PQC&整形生产

小组长

关键度定义“2”表示检验重要度较高。

“3”表示检验重要度一般。

缺陷等级“A”(严重缺陷):危及消费者人身及财产安全的缺陷或隐患(如外框焊接点失效引起外框跌落等)。“B”(重缺陷):使客户或消费者失去信任的缺陷或隐患,如规格尺寸与客户要求不符等。

“C”(轻缺陷):原产品机能可以正常发挥,但在外观上不能完全令人满意的缺陷,例如划伤等。

外观面定义

检验条件所有检验均应在正常照明光源为40W荧光灯(相当于800-1200LUX光照),裸眼或矫正视力在1.0以上,并模拟最终使用条件下进行。检测过程中不使用放大镜,所检验表面和人眼取正常观察角度±45o角内,距离500mm。A级面在检测时应转动,以获得最大反光效果。B级面和C级面在检测期间不必转动。(A级面停留15秒,B级面停留10秒,C级面停留5秒.)

“A级面”即客户经常看到的面。如面板,机箱的上表面、正面等。如右图所示:

“B级面”即安装面,此面在不移动的情况下,客户偶尔能看到的面等。如右图所示:

“C级面”即内部面,此面在移动或被打开时才能看到的面等。如右图所示:

1 m~1.5 m