数控车理实一体化教案

数控车理实一体化教案

2012.2 (浙江ningbosh)

第一章数控机床基本知识

一、数控机床的产生

1947年,美国巴森兹(Parson)公司在生产直升机机翼检验样板时,提出了数

控机床的初始设想,这一设想迎合了美国空军为开发航天及导弹产品的需要,于是

在1949年与麻省理工学院(MIT )合作,开始了三坐标铳床的数控化工作,到1952 年3月公布了世界上第一台数控机床的试制成功,取名为:“ Numerical Control ” ,这

就是第一台数控机床。从此,其它一些国家,如德国、日本、英国等国都开始研制

数控机床,其中发展最快的还是日本,当今著名的数控系统厂商有:日本的法那科(FANUC )、德国的西门子(SIEMENS )等公司。1959年美国Keaney&Treckre公司研制出具有刀库、换刀装置和回转工作台的新一代数控机床一一加工中心(Machining Center)诞生了,并成为数控机床的主力。

自1952年开始,经历多次的发展演变,数控机床的发展大至可分为几下六个阶

段:

第一阶段:1952年Parson公司与MIT合作开发的第一台电子管数控系统。

第二阶段:1960年出现晶体管和印刷电路板的数控系统。

第三阶段:1965年出现小规模集成电路的数控系统。

第四阶段:1970年小型计算机数控系统硬件的出现,并以软件形式开始实现数

控功能的数控系统。

第五阶段:1974年出现了微处理器或微型计算机数控系统。

第六阶段:20世纪90年代后出现的PC+NC智能数控系统。

、数控技术的基本概念

数字控制(Numerical Control ),简称NC,是用数字化信息实现机床控制的一种

方法。数字控制机床(Numerically Controlled Machine Tool )是采用了数字控制技术的机床,也称数控机床。这种NC机床是由硬件来实现数控功能。计算机数控

(Computer Numerical Control ),简称CNC,它是采用微处理器或专用微机的数控系

统,由事先存入在存储器中的系统程序来控制,从而实现部分或全部数控功能,这

样的机床一般称为CNC机床。

三、数控机床的组成

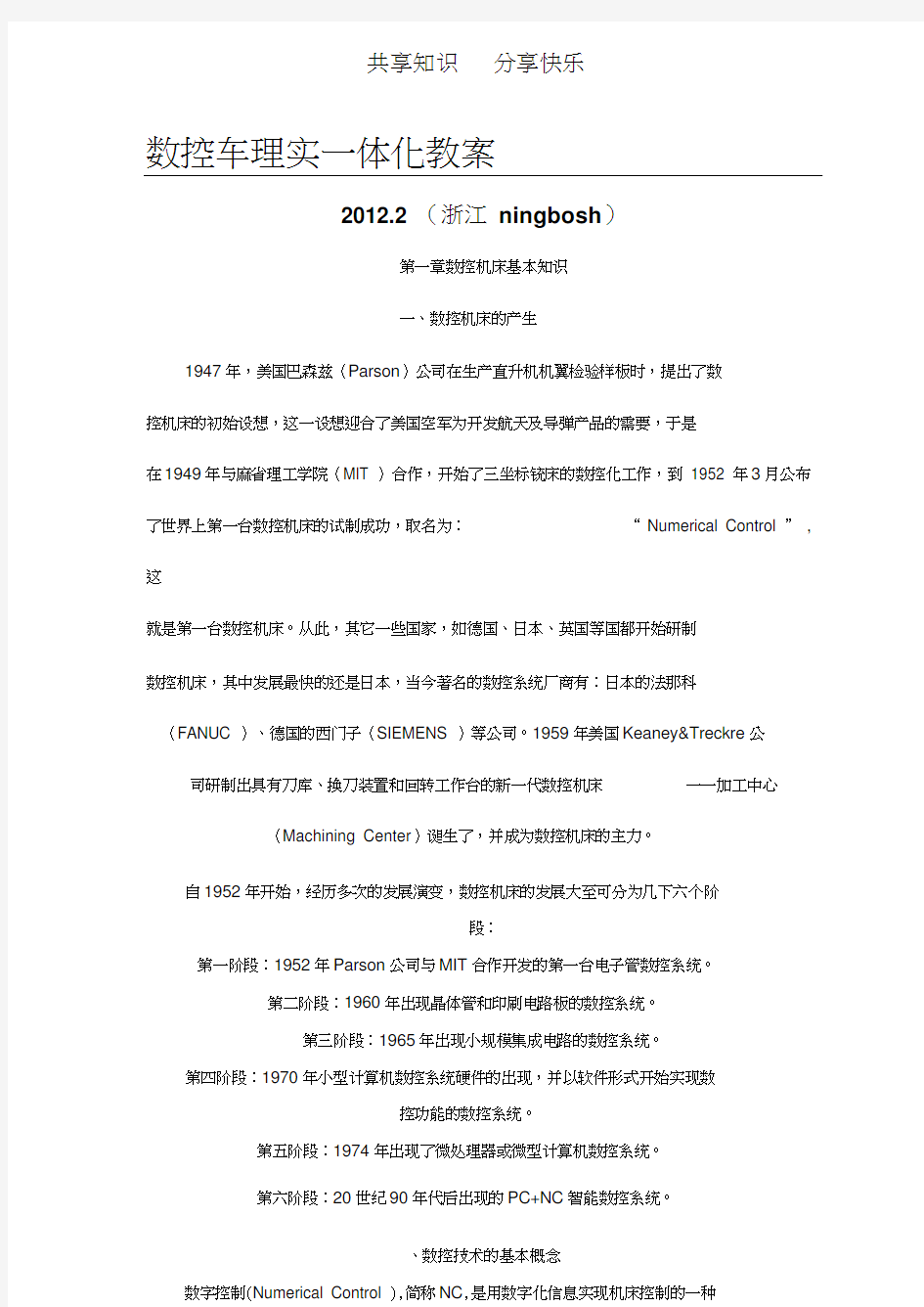

现代数控机床一般由控制介质、数控装置、伺服系统、测量反馈装置和机床主机

组成,如图1-1所示。

图1-1 数控机床的组成

1、控制介质

控制介质是存储数控加工所需程序的介质,目前常用的控制介质有穿孔带、穿

孔卡片、磁带和磁盘等。早期常用的控制介质是8单位标准穿孔带。

2、数控装置

数控装置是数控机床的核心,它能够完成信息的输入、存储、变换、插补运算

以及实现各种控制功能。

3、伺服系统

伺服系统是接收数控装置的指令,是数控系统的执行部分。它包括伺服驱动电机、各种伺服驱动元件和执行机构。每个进给运动的执行部件都有相应的伺服驱动系统,而整个机床的性能主要取决于伺服系统。常用的伺服驱动元件有交流伺服系统和直流伺服系统。

4、测量反馈装置

测量反馈装置是用来检测速度和位移以及加工状态,并将检测到的信息转化为电信号反馈给数控装置,通过比较,计算出偏差,并发出纠正误差指令。测量反馈

装置可分为半闭环和闭环两种。

5、机床主体

机床主体是数控机床的本体,主要包括:床身、主轴、进给机构等机械部件,

还有冷却、润滑、转位部件,如换刀装置、夹紧装置等辅助装置。

四、数控机床的分类

(一)、按控制系统的特点分类

1、点位控制数控机床( Positioing Control )

这类机床只控制刀具从一个坐标点到另一个坐标点的位置,而不控制运动的轨迹,因为在移动的过程中不进行任何切削加工。如数控钻床、数控坐标镗铣床和数控冲床等。

2、直线控制系统(Strainght - line Control )

这类机床不仅要求控制刀具从一点到另一点的位置,而且还要具有准确的定位功能。也称点位直线控制系统。这类的机床有:数控车床、数控镗铣床等。

3、轮廓控制系统( Contour Control )

轮廓控制系统是对两个或两个以上的坐标轴同时进行控制,具有插补功能。其运动轨迹可是任意斜率的直线、圆弧、螺旋线等。

(二)、按伺服系统的类型分类

1、开环控制系统( Open Loop Control )

开环控制系统是没有检测反馈装置,即系统没有位置反馈元件。这类数控机床

其精度主要取决于伺服系统的性能,优点是比较稳定,调试方便。

2、闭环控制系统( closed Loop Control )

这类机床是在机床移动部件(工作台)上直接装有位置检测装置,将测量的结

果直接反馈到数控装置中,并与输入的指令进行比较,根据差值不断控制运动,进

行误差补偿,最终实现精确定位。闭环控制数控机床主要用在一些精度要求很高的加工中心、数控

镗铣床、超精磨床等。

3、半闭环控制系统( Semi-closed Loop Control )

半闭环控制系统是在开环系统的丝杠或电机上装有检测元件。这类机床具有稳定的控制特性。由于采用了高分辨率的测量元件,又可以获得比较满意的精度与速度,故大多数数控机床中采用这种半闭环控制系统。

五、数控机床的特点

数控机床与普通机床相比较,具有以下六个特点。

1、适应范围广

在数控机床上加工零件是按照事先编制好的程序来实现自动化加工,当加工对象改变时,只须重新编制加工程序输入到数控系统中,即可加工各种不同类型的零件。

2、加工精度高

由于数控机床在进给装置中采用了滚珠丝杠螺母机构,又增加了消除丝杠螺母

间隙装置。故加工精度一般可达到0.005?0.1mm之间,同时也保证了较高的质量稳

定性。

3、生产率高

数控机床能有效地减少零件加工时间和辅助时间,同时在结构设计上也采用了有针对性的设计,主轴转速和进给量的范围也得到了相应增加,其切削用量是普通机床的十几倍,再加上自动换刀装置等辅助措施,使得数控机床的生产率非常高。

4、加工质量稳定、可靠

在同一台数控机床中,使用相同刀具加工同一类零件时,其走刀轨迹也是完全

一致,因此加工出来的零件质量是比较稳定、可靠。

5、改善劳动条件

由于数控机床能够实现自动化或半自动化;在加工中,操作者主要是程序的编

辑、输入、装卸、刀具准备、加工状态的观察等,其劳动量极大地得到了降低。

6、利于生产管理现代化

在数控机床上加工时,可预先精确估计加工时间,所使用的刀具、夹具可进行

规范化、现代化管理。数控机床使用数字信号与标准代码为控制信息,易于实现加

工信息的标准化,目前已与计算机辅助设计与制造(CAD/CAM有机地结合起来,是

现代集成制造技术的基础。

六、数控车床工作原理图

第二章KENT-18T编程

§.1 KENT-18T编程知识

一.概要

1. 准备功能G指令

(1)直线插补

(2)圆弧插补

(3)螺纹插补

2. 进给功能F

为了切削零件,用指定的速度使刀具运动称进给,

通常用mm/min表示。

3. 坐标系与刀具运动

(1) 参考点:机床零点,某个特定的位置。

(3) 工件坐标系:

(4) 绝对坐标与增量坐标:X、Z/U、W

(5) 绝对坐标

绝对坐标与原点位置有关

(6) 增量坐标

0 20

40

6020 40 60 80

B A

X(直径)

4. 主轴功能S

n=1000V/ 刃D

r/min。

5. 刀具功能T

T 0_1 0 1

刀号刀补号

有关主轴、冷却和程序等一些辅助动作。