双向电泳操作流程

双向电泳完整操作流程

仪器:

Eppendorf 冷冻离心机 (Eppendorf)、Beckman Coulter 高速冷冻离心机(Beckman Coulter)、IPGhor 等电聚焦仪(GE Healthcare)、DALT-SIX SDS-PAGE电泳仪(GE Healthcare)、ImageScanner扫描仪(GE Healthcare)、ImageMaster 2D Platinum 7.0分析软件(GE Healthcare)、电子天平、分光光度计、旋涡混和器、PH计、真空冷冻干燥机、液氮、离心管、研钵

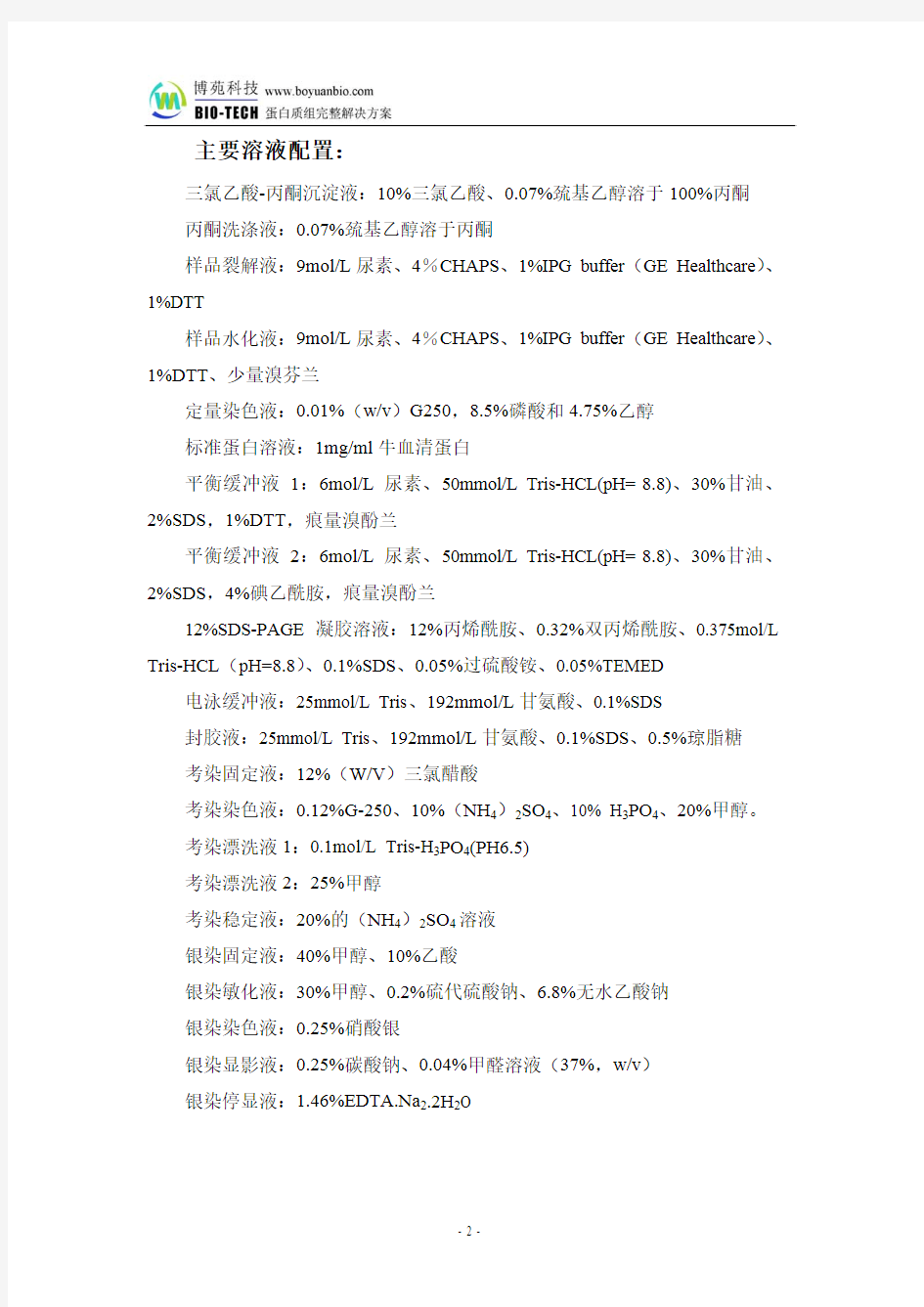

主要溶液配置:

三氯乙酸-丙酮沉淀液:10%三氯乙酸、0.07%巯基乙醇溶于100%丙酮

丙酮洗涤液:0.07%巯基乙醇溶于丙酮

样品裂解液:9mol/L尿素、4%CHAPS、1%IPG buffer(GE Healthcare)、1%DTT

样品水化液:9mol/L尿素、4%CHAPS、1%IPG buffer(GE Healthcare)、1%DTT、少量溴芬兰

定量染色液:0.01%(w/v)G250,8.5%磷酸和4.75%乙醇

标准蛋白溶液:1mg/ml牛血清蛋白

平衡缓冲液1:6mol/L尿素、50mmol/L Tris-HCL(pH=8.8)、30%甘油、2%SDS,1%DTT,痕量溴酚兰

平衡缓冲液2:6mol/L尿素、50mmol/L Tris-HCL(pH=8.8)、30%甘油、2%SDS,4%碘乙酰胺,痕量溴酚兰

12%SDS-PAGE凝胶溶液:12%丙烯酰胺、0.32%双丙烯酰胺、0.375mol/L Tris-HCL(pH=8.8)、0.1%SDS、0.05%过硫酸铵、0.05%TEMED 电泳缓冲液:25mmol/L Tris、192mmol/L甘氨酸、0.1%SDS

封胶液:25mmol/L Tris、192mmol/L甘氨酸、0.1%SDS、0.5%琼脂糖

考染固定液:12%(W/V)三氯醋酸

考染染色液:0.12%G-250、10%(NH4)2SO4、10% H3PO4、20%甲醇。

考染漂洗液1:0.1mol/L Tris-H3PO4(PH6.5)

考染漂洗液2:25%甲醇

考染稳定液:20%的(NH4)2SO4溶液

银染固定液:40%甲醇、10%乙酸

银染敏化液:30%甲醇、0.2%硫代硫酸钠、6.8%无水乙酸钠

银染染色液:0.25%硝酸银

银染显影液:0.25%碳酸钠、0.04%甲醛溶液(37%,w/v)

银染停显液:1.46%EDTA.Na2.2H2O

蛋白提取:

一、细胞

1、取大约5*107个细胞用PBS溶液悬浮清洗,1000g离心10min取沉淀并重复以上步骤两次,收集沉淀于1.5ml离心管中,

2、加入样品裂解液,低温超声处理5min后转入36℃水浴裂解1h,

3、室温15 000g离心15min,收集上清并再次离心,上清即为提取的细胞总蛋白溶液,

4、采用Bradford法[Marion M. Bradford. Analytical Biochemistry, 1976, 72: 248-254]测定提取的蛋白浓度,

5、样品分装后储存于-80℃备用或直接用于双向电泳。

二、动物组织

1、将冷冻的动物组织样品取出,加入液氮,充分研磨,

2、将研磨后的组织溶解液于样品裂解液中,36℃恒温水浴裂解1h,充分溶解蛋白,

3、室温15000g离心15min,取上清,并再次离心取上清,充分去除不容性杂质,上清即为提取的组织总蛋白溶液,

4、采用Bradford法[Marion M. Bradford. Analytical Biochemistry, 1976, 72: 248-254]测定提取的蛋白浓度,

5、样品分装后储存于-80℃备用或直接用于双向电泳。

三、微生物

1、取一定量的微生物样品,1000g离心10min取沉淀,

2、在沉淀中加入液氮,充分研磨,

3、加入预冷的三氯乙酸-丙酮沉淀液,充分混合后,-20℃放置1h,

4、4℃,30000g离心16min,取沉淀,

5、将沉淀采用预冷的丙酮洗涤液悬浮,-20℃放置1h,4℃,30000g离心

16min取沉淀并重复该步骤一次,

6、取沉淀真空冷冻干燥20min,使样品成粉末状,

7、取粉末加入样品裂解液,旋涡混合充分分散后置36℃恒温水浴裂解1h,充分溶解蛋白,

8、室温15000g离心15min,取上清,并再次离心取上清,充分去除不容性杂质,上清即为提取的微生物总蛋白溶液,

9、采用Bradford法[Marion M. Bradford. Analytical Biochemistry, 1976, 72: 248-254]测定提取的蛋白浓度,

10、样品分装后储存于-80℃备用或直接用于双向电泳。

四、植物组织

1、取一定量的植物样品,加入液氮,充分研磨,

2、加入预冷的三氯乙酸-丙酮沉淀液,充分混合后,-20℃放置1h,

3、4℃,30000g离心16min,取沉淀,

4、将沉淀采用预冷的丙酮洗涤液悬浮,-20℃放置1h,4℃,30000g离心16min取沉淀并重复该步骤一次,

5、取沉淀真空冷冻干燥20min,使样品成粉末状,

6、取粉末加入样品裂解液,旋涡混合充分分散后置36℃恒温水浴裂解1h,充分溶解蛋白,

7、室温15000g离心15min,取上清,并再次离心取上清,充分去除不容性杂质,上清即为提取的微生物总蛋白溶液,

8、采用Bradford法[Marion M. Bradford. Analytical Biochemistry, 1976, 72: 248-254]测定提取的蛋白浓度,

9、样品分装后储存于-80℃备用或直接用于双向电泳。

五、液体样品

1、取一定量的液体样品,加入5倍体积的的预冷丙酮洗涤液沉淀,-20℃放置1h,4℃,15000g离心15min取沉淀,

2、将沉淀真空冷冻干燥20min,

3、取干燥后的样品加入样品裂解液,旋涡混合充分分散后置36℃恒温水浴裂解1h,充分溶解蛋白,

4、室温15000g离心15min,取上清,并再次离心取上清,充分去除不容性杂质,上清即为提取的微生物总蛋白溶液,

5、采用Bradford法[Marion M. Bradford. Analytical Biochemistry, 1976, 72: 248-254]测定提取的蛋白浓度,

6、样品分装后储存于-80℃备用或直接用于双向电泳。

蛋白定量

1,取9支5ml离心管,按下表所列先于每管加入3ml蛋白染色液,在1-6

管中分别加入0-100ul不等的标准蛋白溶液,另外三个管子分别加入10ul的待

测样品,同时根据已加样品体积补足裂解液至100ul,

表1 马斯亮兰法实验表格

管号 1 2 3 4 5 6 7 8 9 染色液(ml) 3 3 3 3 3 3 3 3 3 标样(ul) 0 10 20 40 80 100 0 0 0

0 0 0 0 0 0 10 10 10 待测样体积(ul)

裂解液(ul) 100 90 80 60 20 0 90 90 90 吸光值(595nm) 待填待填待填待填待填待填待填待填待填

蛋白浓度:mg/ml 0 1 2 4 8 10 待填待填待填

2、加入所有溶液5分钟后,待溶液颜色稳定,采用分光光度计测定每管溶

液在595nm下的吸光值,

3、根据前6管溶液的吸光值和蛋白的浓度绘制蛋白含量与溶液吸光值的关

系曲线,

4、根据待测样品溶液的吸光值以及关系曲线公式计算样品浓度。

双向电泳操作:

一、等电聚焦:

1、从冰箱中取出冷冻保存的蛋白溶液,室温下充分融解,

2、按表2所列取一定量的蛋白样品,并用样品水化液补足体积至450ul,

3、取出低温保存的胶条(GE Healthcare),室温下放置10min,

4、在聚焦槽中缓慢加入蛋白样品,

5、去除胶条保护膜,分清胶条正负极,胶面朝下缓慢倒压在蛋白溶液中,

放置过程中如有气泡产生,则可以缓慢拖动胶条以赶走气泡,

6、在胶条支持膜面缓慢加入2ml左右覆盖油并盖好聚焦槽盖,

7、准备完毕后开始按如下参数设置等电聚焦程序。

温度:20℃

最大电流:50μA/strip

等电聚焦程序:50V×12 h(step)、500V×1h(step)、1000V×1h(step)、1000-10000 V×1h(gradient)、10000V×nh(step)、500V×nh(step)

表2 常用胶条所需等电聚焦时间列表

染色方法 PH范围上样量(ug) 聚焦时间(vhours)

115000 4-7 1000

考染

3-10 600 100000

4-7 300 105000 银染

3-10 180 90000 注:胶条长度均为24cm,最高电压为10000V

二、胶条平衡及SDS-PAGE电泳:

1、等电聚焦完成后,取出胶条,用半湿滤纸小心吸去胶条表面覆盖油及

多余蛋白溶液,

2、将胶条放入10ml平衡缓冲液1中,室温缓慢水平摇晃平衡15min,

3、将经过平衡缓冲液1平衡过的胶条转移至10ml平衡缓冲液2中缓慢

水平摇晃平衡15min,

4、将平衡好的胶条浸入SDS-PAGE电泳缓冲液中半分钟,以利于胶条

内的蛋白充分进入第二向凝胶,

5、在SDS-PAGE凝胶上表面加入处于融解状态的低熔点琼脂糖,

6、将胶条放到第二向SDS-PAGE凝胶上表面,并用镊子轻推胶条,使

胶条与SDS-PAGE凝胶上表面充分接触,

7、待低熔点琼脂糖完全冷凝后,将凝胶转移至电泳漕中进行电泳:

采用用Ettan-DALT-Six系统;水浴循环仪设定温度为:15℃;电泳初始设置为100V× 1h,然后换成200V电压电泳至溴酚兰前沿刚好跑出凝胶,

8、电泳结束后,轻撬玻璃板,小心取出凝胶转入染色槽进行染色。

三、凝胶染色:

(一)考马斯亮兰染色:参考Giovanni等[G. Candiano, M. Bruschi, L. Musante, et al., Blue silver: a very sensitive colloidal Coomassie G-250 staining for proteome analysis, Electrophoresis 25 (2004) 1327-1333] 的方法进行:

1、固定:采用固定液对凝胶内蛋白进行固定,时间为2小时,

2、染色:采用考马斯亮兰染色液染色24小时,

3、漂洗1:采用考染漂洗液1对染色后的凝胶进行漂洗,时间为2分钟,

4、漂洗2:采用考染漂洗液2漂洗1分钟,

5、稳定:采用考染稳定液对漂洗后的凝胶进行稳定,时间为12小时,

6、采用超纯水漂洗凝胶1天左右至背景清晰。

(二)硝酸银染色:参考Yan等[J.X Yan, R. Wait, T. Berkelman, et al. A modified silver staining protocol for visualization of proteins compatible with matrix assisted laser desorption/ionization and electrospray ionization-mass spectrometry, Electrophoresis 21, (2000) 3666-3672]的方法进行:

1、超纯水洗凝胶1分钟,

2、固定:固定液固定30分钟,重复一次,

3、增敏:敏化液敏化30min,

4、清洗:纯水,5min,3次,

5、银染:银染液染色30分钟,

6、清洗:纯水,1分钟,2次,

7、显影:显影液显影至满意,

8、终止:停显液停显,10分钟,

9、纯水清洗三次,每次5min,

10、保存:1%乙酸。

凝胶扫描以及图像分析:

1,染色后的凝胶应用ImageScanner扫描仪进行扫描,扫描模式为灰度模式,光密度值为300dpi,

2,使用ImageMaster 2D Platinum 7.0软件对图像进行分析,主要操作包括凝胶蛋白点检测、图像背景扣除、蛋白点灰度值标准化、不同凝胶间蛋白点匹配,并根据匹配结果计算差异表达倍数,选择差异表达的蛋白点用于质谱分析。

电泳漆工艺流程

电泳漆工艺流程 1、钢模板电泳涂装工艺流程 除油、除锈→水冲→水洗→干燥→电泳上膝→水冲→烘干→喷商标→包装→出厂 2、对工艺流程的说明 除油、除锈:采用二合一法,即除油、除锈一步法,溶液本厂自配。 水冲、水洗:其目的在于去掉模板表面的酸碱残留物。水洗时,最好采用常流水。 电泳上漆:这是工艺的目的和核心。电泳槽内的电流、电压、固成份含量、PH值、电泳温度速度以及电泳槽附加设备的正确使用,是决定电泳上漆成败的关键。 烘干:钢模板电泳上漆后必须烘干。烘干箱工作温度为160-180℃,烘烤时间为30min。 电泳涂装所需的主要设备。各种水槽,电泳槽,通道式烘干箱,机械传动系统,电气控制系统,漆液和漆膜设备,如电导仪,附着力测定仪等。 3、质量检测与控制 (1)漆液浓度 电泳漆与蒸馏水混合后,其浓度应达到10%-15%,浓度过高,漆膜流平性欠佳,易出现桔皮等缺陷。浓度过低,漆膜变薄,易出现针孔现象。 (2)电压 电泳电压一般应控制在60V左右。电压升高,沉积量增加,漆膜变的粗糙,形成桔皮,电压过低,漆膜甚簿,甚至泳不上漆。 (3)PH值 一般漆液PH值在8-9时均能得到满意的漆膜。PH值过低,电泳槽内脉冲电流密度降低,从而造成模板局部无漆,形成花脸,PH值过高,会造成湿膜再溶解,使漆膜变簿,影响涂装质量。调整槽液的PH值有多种方法,我们选择了阴极罩法。阴极罩是将阴极板装在一个帆布袋内,袋用钢丝架支撑着,袋内装满蒸馏水。电泳时,胺的正离子和漆液中带正电荷的杂质离子(如水中的Ca2﹢、Mg2﹢)均可通过帆布进入阴极罩内,并在阴极放电。更换罩内蒸馏水,就可将杂质除去。 (4)电泳时间 电泳漆膜的厚度一般是随着电泳时间的增加而增加的,但是,当电泳时间到达一定点后,漆膜厚度就不再增加,其原因就是漆膜在达到一定厚度时产生绝缘。故采用处长电泳时间使漆膜增厚是行不通的,而且由于耗电增加,在经济上是不合算的。电泳时间一般有3min即可。 (5)电导率 电泳漆工作液的导电能力,通常用电导率表示。漆液的电导过低,漆膜不易形成;电导过高,造成漆膜外观粗糙。对同一种涂料而言,对漆液电导影响最大的因素是漆液中杂质离子的存在。因此,一定要通过控制杂质含量,保持电导率的正常值。

汽车涂装工艺流程图

;. 重庆龙江汽车有限公司 驾驶室涂装工艺流程图 产品型号 YZ1040 文件编号 产品名称 WLJA-I 轻卡 共 3 页 零件图号 5000010K01-00 零件名称 白车身总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 合格驾驶室 刮灰 打磨 涂焊缝密封胶 喷PVC 喷中涂层漆 中涂烘干 中涂强冷 中涂层检查补灰 中涂打磨 面漆前擦净 喷面漆 面漆流平 面漆烘干 面漆强冷 面漆检查抛光 检验 合格入库 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水

;. 批准:审核:校对:编制:

;. 重庆龙江汽车有限公司 涂装工艺流程图 产品型号 YZ1040 文件编号 第 页 产品名称 WLJA-I 轻卡 零件图号 2801000K01-00 零件名称 车架总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 合格车架入库 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水

;. 批准:审核:校对:编制:

;. 重庆龙江汽车有限公司 涂装工艺流程图 产品型号 YZ1040 文件编号 第 页 产品名称 WLJA-I 轻卡 零件图号 5000010K01-00 零件名称 货箱总成 关键特性(按顾客要求) ● 特殊特性 ☆ 一般特性○ 流程图: 面漆前擦净 喷面漆 面漆流平 面漆烘干 面漆强冷 面漆检查抛光 合格入库 不合格返修 合格车厢 工件预清洁 上挂 预脱脂 脱脂 水洗1 水洗2 表调 磷化 水洗3 转挂 烘烤 强冷 不合格返修 检测 水洗4 纯水洗1 吹水 阴极电泳 UF1洗 UF2洗 纯水洗2 沥水及吹水 检验

双向电泳笔记

1.当你在首次对未知样品进实验时,建议你使用以下的样品溶液: 将蛋白溶解在: ·8M尿素,4%CHAPS, 60 mM DTT, 2% Pharmalyte 3-10, 0.002%溴酚蓝。 溶解大蛋白或疏水蛋白量更难溶的蛋白可以使用以下方法: ·7M尿素,2M硫脲,4%CHAPS, 60M DTT, 2% Pharmalyte pH 3-10, 0.002%溴酚 蓝。 2.为了从蛋白含量很低并且含有大量干扰物质的组织(如植物组织)中制备样品,你可以使用以下推荐方法。该方法产生的蛋白溶液中不包含盐,核酸及其它污染物。 ·将组织在研钵中用液氮研碎。将粉末悬浮在含有10%TCA,0.3%DTT的丙酮中。 在-18?C 条件下过夜并离心。用丙酮清洗沉淀,干燥沉淀并将沉淀溶于9M尿素, 2%CHAPS,1%DTT,2% Pharmalyte 3-10(52,63)中。 3.等电聚焦在变性条件下进行,能产生高分辩率和高清晰度的结果。利用尿素和去污剂的混合液,能达到完全的变性和溶解,确保各种蛋白质以单一形态存在,并且减少凝集和分子间的相互作用。 尿素(Urea):使蛋白质溶解和变性,通常使用浓度为8mol/L,但为了使蛋白质完全溶解的需要,尿素的浓度往往增加到9或9.8mol/L。 CHAPS :促使疏水蛋白质溶解并减少蛋白质间的结合 还原剂:打断二硫键使蛋白质完全展开,往往使用DTT或DTE 载体两性电解质混合物:载体两性电解质的混合物在等电聚焦过程中不影响梯度,还能促进样品的溶解度,并且等电聚焦过程中在整个梯度范围内能产生更一致性的导电性。 经典的再水化液组成:8 M urea, 0.5% (w/v)CHAPS, 0.2%(w/v)DTT, 0.5% IPG缓冲液或Pharmalyte, 0.002%溴酚蓝。 ***不要让干燥的IPG胶条在室温下存留时间超过10分钟,胶条会从空气中吸收水分,将IPG 胶条密封好在-20℃以下温度保存。再水化至少需要十个小时。 矿物油加入:利用微量移液器从槽的一端逐滴加入,直至一半条胶被覆盖,然后从另一端逐滴加入,直至整条胶被覆盖。 ****聚焦时间过长会发生过聚焦,导致产生水平的条纹,可以在双向电泳的最后结果中见到。 4.可选操作:加入分子量标准蛋白。

电泳原理.pdf

电泳原理 阳极电泳用水溶性树脂是一种高酸值的羧酸盐,在水中溶解后以分子和离子平衡 状态存在于直流电场中,通电后,由于两极的电位差,离子定向移动,阴离子沉积在阳极表面,而阳离子在阴极表面获得电子还原成胺,它是一个电化学反应,包括电泳、电解、电沉 积和电渗四个同时进行的过程。 1.电泳:在直流电压作用下,分散在介质中的带电胶体粒子在电场作用下向与其所 带电荷相反的电极方面移动,叫电泳。 2.电沉积:阴离子树脂放出电子沉积在阳极表面,形成不溶水的漆膜,此过程叫电 沉积。 3.电渗:电泳逆过程,当阴离子树脂在阳极上,吸附在阳极上的介质在内渗力的作 用下,从阳极穿过沉积的漆膜进入漆液,称电渗。 4.电解:电流通过漆液时水便发生电解阴极放出氢气,阳极放出氧气,此过程 即为电解。 电泳涂料 有人说,电泳涂料可划分为三代,第一代为环氧树脂涂料,第二代为丙烯酸树脂涂料, 第三代为聚氨酯涂料。由于环氧涂料主要应用于汽车底盘,第三代主要用于阴极电泳漆,涂覆于首饰表面,故目前主要介绍第二代,即丙烯酸树脂涂料。此树脂如一团乱麻,羧基藏于里,胺基接于外,其中最先的羧基有70%被胺基取代,因其树脂中存在-COONHR,使树脂成为水溶性。铝型材表面涂覆的丙烯酸树脂多采用胺基树脂为固化剂进行交联固化,同时, 涂料分子均匀性对工艺操作有很大影响,一般说,乳化越好,分子越均匀。 涂装工艺流程 1 .除油:如有酸回收装置,推荐采用碱性除油,因碱性除油后,铝型材表面比较光亮,且 不会与后面的碱蚀发生副作用,如用碱性除油,其主要成份是 Na 2 CO 3 和NaOH。 2 .水洗:自来水洗去前道工序的酸或碱。 3 .蚀:加入碱蚀剂的碱蚀工序,会降低型材表面光亮度,但效果并不十分明显,主要应注意不可使槽中Al 3 含量过大,温度过高,否则易产生洗不去的花斑,涂漆烘干后呈黄色。 二道水洗:最好有喷淋或加大溢流,以保证清洗彻底。 除灰:用HNO 3 效果较好,但要注意加强水洗(最少二道+喷淋)。 水洗:自来水用H 2 SO 4 除灰,一道水洗即可,用HNO 3 除灰,需二道水洗 氧化:H 2 SO 4 氧化一般为20min,使氧化膜达到9u,某些公司推销的所谓的 高温氧化剂,其主要成份是一种混酸,建议不要使用,对氧化膜的色泽、硬度、可着色性均 无好处。 水洗:自来水二道加大溢流。 着色:用单锡盐、单镍盐、锡镍复合盐均可,注意不要有色差,因为色差会在 电泳涂漆后加大。 水洗:最好加喷淋,以期尽量减少对后道工序酸的带入量。 热纯水洗:要求电导率<100us/cm,温度70-80℃,PH=4-6,尤其是银白涂漆型材或氧化中电压较大的型材应在此槽中处理较长的时间,PH值可用三乙胺进行调整。

车身前处理电泳工艺流程

车身前处理电泳工艺流程 1、工艺流程 复验白车身→预清理→装挂→上件→预脱脂→脱脂→水洗1→水洗2→表调→磷化→水洗3→水洗4→纯水洗→平台沥水→电泳→UF1→UF2→DI水洗→平台沥水→下件→电泳烘干→强冷→检验 2、工艺程序及规范 (1)复验白车身:仔细观察白车身A面应平顺,凹凸度<1mm,无锈蚀及砂轮打磨痕迹。其它部位无明显变形。各表面无重油、明显锈蚀、焊接 垃圾及杂物等。 (2)预清理:带乳胶手套,用棉纱蘸稀料擦拭车身内外表面油污,再用干净棉纱擦净,重点应保证A面不得留下污痕。 (3)装挂:车身运行到装挂工序自动下降到位后停止,手动控制遥控器将车身调正落放在浸式滑撬上使前后托架离开前后风窗口,用挂钩将车 身固定在滑撬上。打开吊具,手动放行自行小车。检查装挂安全、可 靠后按放车按钮,滑橇自动运行至上件工位。 (4)上件:待吊具自动运行到上件工位后,手动控制吊具上升吊起工件,用锁紧装置锁紧吊具,手动控制吊具上升到光电开关以上高度,按放 车按钮,吊具平稳上升到顶点,当下一工位无占位时,小车自动进入 前处理、电泳线。 (5)预脱脂: ①温度:50℃-60℃开线前半小时将槽液升温到规定范围内。A线 升温用蒸汽直接加热和电磁阀控制加热两种加热方式同时进行加热, 到温后用电磁阀自动控温。B线升温用天燃气液槽加热系统直接加热, 自动控温。 ②浸渍时间:3.0min ③出槽自动喷淋喷淋压力0.1~0.15Mpa喷嘴方向调整正确、无阻 塞,喷淋覆盖全车表面。随时清理液面,保持液面清洁无杂物。 (6)脱脂:同预脱脂 (7)第一水洗: ①浸洗1min 常喷,喷淋压力0.1~0.15Mpa,喷嘴方向调整正确,无

涂装车间工艺流程图

设 3个工位.需 4 人 涂装车间工艺流程图 38Jph(4.28m/min). 二楼 预清理洪流冲洗槽预脱脂脱脂第一水洗第二水洗表调磷化第三水洗第四水洗第一纯水洗第二纯水洗 白车身 设 2 个工位.需 1人. 一楼设3个工位需4人存 80 台电泳车. 38Jph(3.79m/min) 机器人 4 台38Jph(3.79m/min) 一楼38Jph(3.48m/min) 二楼 焊缝密封 IBS检查及换夹具纯水喷洗槽纯水浸洗槽UF3 喷洗槽UF2 浸洗槽UF1 喷洗槽电泳 (自动)电泳烘干 设 9个工位.需24人.一楼离线钣金设 1个工位 .机器人 4台设1个工位.需2人存 22台涂胶车.设 7 个工位。需12 人.13 台机器人二楼 38Jph(3.21m/min)二楼38Jph(4.12m/min)一楼38Jph(4.43m/min) 38Jph (3.79m/min)38Jph(36m/min)一楼38Jph(36m/min)一楼 焊缝密封(人工)遮蔽下底板喷 PVC卸遮蔽裙边喷涂 胶烘干电泳打磨擦净中涂 (UBS)(RPP) 设1个工位.需4人设1个工位 . 机器人 4台设 1个工位 . 机器人 2台设 1个工位.需3人 38Jph(36m/min) 一楼38Jph(36m/min) 一楼38Jph(36m/min)一楼 离线打磨38Jph(4.43m/min) 机器人 2台二楼 送总装贴膜报交检查精修清漆色漆闪干色漆中涂闪干 面漆烘干 设4个工位.需 4 人设 8个工位.需15 人存 65 台面漆车二楼15 台机器人二楼17 台机器人二楼 38Jph(4.12m/min)一楼38Jph(4.12m/min)一楼38Jph(3.48m/min)38Jph(4.43m/min)38Jph(4.43m/min)

电泳线作业指导书

电泳线生产前准备工作 一、检查槽液(是否达到工艺要求温度(加温过程约10小时),浓 度及相关要求)。 工艺参数: 二、检查各槽体循环泵工作是否正常。

三、开启整流柜,检查是否正常工作。 四、检查各自行小车程序及所在工位是否正确(监控中心触摸屏)。 五、开启阳极泵检查其工作是否正常。 六、检查烘干室热风炉及各风机无异常情况,即可升温,随即开启 电泳线进行以下流程。 电泳线工艺流程 一、工艺流程图: 上件→预脱脂→脱脂→水洗1→酸洗→水洗2→中和→水洗3→水洗4→表调→磷化→水洗5→纯水洗1→阴极电泳→UF1水洗→UF2水洗→纯水洗→烘干→下件 二、主要工艺流程: 1 上件: 处理方式:人工 控制:手动操纵控制箱 1.将所需电泳的工件装入工件篮。注意:工件摆布尽量均匀合理,工件间隙不低于5CM,并使前后电动葫芦承重尽量平衡。

2.手动操作控制箱,使自行小车补位到发车位置。 3.手动操作控制箱操纵电动葫芦同降至工件篮,挂钩(人工)。 4.手动操作控制箱同升至运行高度。注意:工件篮需平衡,前后左右不出现倾斜。如不平衡需加配重。并严格检查有无脱落挂钩挂在工件篮底,须及时摘除。 5.等待整个电泳线线后续流程完全达到工艺指标后,手动操作控制箱操纵发车。进入预脱脂工艺步骤。 2 预脱脂: 工艺目的:除去工件油渍 处理方式:浸 温度:60℃ 时间:7分钟 处理液:自来水,脱脂剂A,脱脂剂B 备注:循环泵 控制:自动、人工均可 预脱脂步骤主要由PLC程序自动控制,必要时也可人工辅助控制。具体过程:自动控制,进入预脱脂工艺步骤。第一阶段,工件篮行走至预脱脂工位,前后电动葫芦同降至设定高度(浸入槽体)浸泡工件。浸泡时间240秒,前后电动葫芦同升至设定位置。第二阶段,前后电动葫芦同降,二次浸泡。浸泡时间180秒,然后同升至前后电动葫芦上限位置,自动进入下一工位。 此步骤结束后,检查工件是否达到工艺要求,如不符合工艺要求可人

新颖电泳线实用工艺文件资料 文档

电湖泳北线新工日艺涂文装件厂

目录 一、电泳线工艺流程????????????????????????2 二、电泳线参数控制?????????????????????????3 三、电泳线配槽参数?????????????????????????4 四、槽液的日常管理与维护?????????????????????5 五、槽液保养项目表?????????????????????????6 六、槽液检测方法??????????????????????????7 七、漆膜性能检测方法???????????????????????8 八、常见故障及处理方法??????????????????????9 注:本工艺文件主要参照武汉材保前处理药剂参数编制

一、电泳线工艺流程 二、电泳线参数控制

三、电泳线配槽参数

四、槽液的日常管理与维护

1、工件上线前检查验收 对于待处理的工件,除锈要彻底,其它机械杂物(如焊渣)也应清除干净,以免造成在脱脂槽内堵塞管道。 2、热水洗 热水洗的温度要达到45℃以上,保证溢流。 3、预脱脂 其目的在于预清除工件表面的油脂油污。操作条件要保证: 游离碱度:10-18点、槽液温度:55-60℃、喷淋压力: 0.20-0.25MPa、处理时间:30S。游离碱度高时,让其自然降低; 游离碱度低时,补加脱脂剂PA30-SM2A和PA30-SM2B(比例为2:1)。如有固态脂时,应适当提高温度,达到脂的溶点以上。 4、主脱脂 其目的在于彻底清除工件表面的油脂油污。操作条件要保证: 游离碱度:10-18点、槽液温度:55-60℃、处理时间:3-5分。游离碱度高时,让其自然降低;游离碱度低时,补加脱脂剂PA30-SM2A和PA30-SM2B(比例为2:1)。如有固态脂时,应适当提高温度,达到脂的溶点以上 5、水洗1 溢流喷淋水洗 6、水洗2 溢流浸泡水洗 7、表面调整 其目的是使工件表面活化,使之磷化时形成更细致密实磷化膜,操作条件: pH值7.5-8.5、溶液温度:常温、喷淋压力: 0.20-0.25MPa处理时间:1-2分。pH值高时,让其自然降低; pH值低时,补加PA66-SC表调剂。鉴于现场实际情况,建议缩短换槽周期,以免表调失效影响磷化效果。 8、磷化 在工件表面形成一层均匀磷化膜,作为涂漆前打底。操作条件:总酸度:17-23点、游离酸度: 0.8-1.3点、促进剂浓度:3.5-5.0点、溶液温度:40-45℃、喷淋压力:0.08-0.12MPa、处 理时间:3-5分。游离酸度高时,加PA-N55中和剂;游离酸度低时,加PA477-400B;磷化剂总酸度高时,让其自然降低;总酸度低时,补加PA477-100B磷化剂。促进剂高时,让其自然降低;促进剂低时,补加PA-C31 促进剂。 9、水洗3 溢流喷淋水洗,常温下进行。 10、水洗4 溢流浸泡水洗,常温下进行。 11、纯水洗 循环纯水喷淋,常温,纯水电导大于50μs/cm时,更换纯水。 12、新鲜纯水喷雾 出口喷淋,常温进行,纯水电导大于50μs/cm时,更换纯水。 13、电泳 温度控制在28℃左右,电压150V,电导率1400±400μs/cm,pH:5.8±0.3,电导率过高通过排放超滤液降低,pH过高加中和剂调整至控制范围,pH过低通过更新阳极液升高,每天添加15Kg助剂,补充挥发性物质。 14、阳极液 阳极液流量控制在1500左右,pH控制在2.5-5,pH过低排放一半,加纯水至液位,pH 过高,补加中和剂至控制范围。

双向电泳操作步骤

双向电泳操作步骤 水化上样( 被动上样) 1. 从冰箱中取出IPG 胶条,室温放置10min。 2. 沿水化盘槽的边缘从左向右线性加入样品,槽两端各1cm 左右不加样,中间的样品液一定要连贯。注意:不要产生气泡,否则会影响胶条中蛋白质的分布。 3. 用镊子轻轻撕去IPG 胶条上的保护层。注意:碱性端较脆弱,应小心操作。 4. 将IPG胶条胶面朝下轻轻置于水化盘中样品溶液上。注意:不要将样品溶液弄到胶条背面,因为这些溶液不会被胶条吸收;还使胶条下面的溶液产生气泡。如产生了气泡,用镊子轻轻地提起胶条的一端,上下移动胶条,直到气泡被赶走。 5. 放置30~45min 大部分样品被胶条吸收,沿着胶条缓慢加入矿物油,每根胶条约3ml(17cmIPG),防止胶条水化过程中液体蒸发。 6. 置等电聚焦仪于- 20℃水化11~15h。 第一向等电聚焦 1. 将纸电极置于聚焦盘的正负极上,加ddH2O 5~8μl 润湿。 2. 取出水化好的胶条,提起一端将矿物油沥干,胶面朝下,将其置于刚好润湿的滤纸片上杂交以去除表面上的不溶物。 3. 将IPG 胶条胶面朝下置于聚焦盘中,胶条的正极(标有+)对应于聚焦盘的正极,确保胶条与电极紧密接触。 4. 在每根胶条上覆盖2- 3ml 矿物油。 5. 对好正、负极,盖上盖子。设置等电聚焦程序。 6. 聚焦结束的胶条,立即进行平衡、第二向SDS-PAGE电泳。或将胶条置于样品水化盘中,- 20℃冰箱保存,电泳前取出胶条,室温放置10 分钟,使其溶解。 第二向SDS-PAGE电泳 1. 配制12%的丙烯酰胺凝胶。 2. 待凝胶凝固后,倒去分离胶表面的MilliQ水、乙醇或水饱和正丁醇,用MilliQ 水冲洗。 3. 配制胶条平衡缓冲液I 4. 在桌上先放置干的厚滤纸,聚焦好的胶条胶面朝上放在干的厚滤纸上。将另一份厚滤纸用MilliQ水浸湿,挤去多余水分,然后直接置于胶条上,轻轻吸干胶条上的矿物油及多余样品,这样可以减少凝胶染色时出现的纵条纹。 5. 将胶条转移至样品水化盘中,加入6ml(17cmIPG)平衡缓冲液I ,在水平摇床上缓慢摇晃15 分钟。 6. 配制胶条平衡缓冲液II 。 7. 第一次平衡结束后,取出胶条将之竖在滤纸上沥去多余的液体,放入平衡缓冲液II 中,继续在水平摇床上缓慢摇晃15 分钟。 8. 用滤纸吸去SDS-PAGE胶上方玻璃板间多余的液体,将二向凝胶放在桌面上,凝胶的顶部面对自己。 9. 将琼脂糖封胶液加热溶解。 10. 在100ml 量筒中加入TGS 电泳缓冲液。 11. 第二次平衡结束后,取出胶条,用滤纸吸去多余的平衡液(将胶条竖在滤纸上,以免损失蛋白或损坏凝胶表面)。 12. 用镊子夹住胶条的一端使胶面完全浸末在1×电泳缓冲液中漂洗数次。 13. 将胶条背面朝向玻璃板,轻轻放在长玻板上,加入低熔点琼脂糖封胶液。 14. 用适当厚度的胶片,轻轻地将胶条向下推,使之与聚丙烯酰胺凝胶胶面完全接触。注意:不要在胶条下方产生气泡,应推动凝胶背面的支撑膜,不要碰到面胶。

阴极电泳工艺流程

阴极电泳工艺流程 通用的金属表面电泳涂装的全操作工艺流程如下:预清理一上线一除油一 水洗一除锈一水洗一中和一水洗一活化一水洗一底层电镀一水洗一光亮电镀一水 洗一电泳涂装一槽上清洗一超滤水洗一烘干一检验一包装。 被涂物的底材及前处理对电泳涂膜有极大影响。因此,不同的金属材料和不同 的制作成型的制品有不同的工艺流程和前处理要求。铸件一般采用喷砂或喷丸进 行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等 杂物。钢表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。 不同材质金属进行不同色彩的阴极电泳加工的工艺流程如下。 (1)钢铁件 金色:前处理一镀镍一镀薄银一透明金色电泳; 咖啡色:前处理一磷化一透明金色电泳; 青铜色:前处理一镀锌一青铜色电泳; 黑色:前处理一磷化一黑色电泳; 其他色:前处理一镀镍一无色透明电泳一着色。 (2)铝及合金 金色:前处理一化学或电化学抛光一透明金色电泳; 咖啡色:前处理一透明咖啡色电泳; 青铜色:前处理一青铜色电泳; 黑色:前处理~黑色电泳; 其他色:前处理一化学抛光一无色透明电泳一着色。 (3)锌合金 金色:前处理一碱铜一酸铜一光亮镍一透明金色电泳; 咖啡色:前处理~透明咖啡色电泳; 青铜色:前处理一青铜色电泳; 黑色:前处理一黑色电泳; 其他色:前处理一碱铜一酸铜一光亮镍一无色透明电泳一着色。 (4)铜及铜合金

金色:黄铜件前处理一化学抛光一透明金色电泳;铜件前处理一光亮镍一镀薄银一透明金色电泳;咖啡色:前处理一着咖啡色一无色透明电泳; 青铜色(青铜):前处理一抛光一无色透明电泳; 黑色:前处理一黑色电泳; 其他色:前处理一光亮镍一无色透明电泳一着色。

双向电泳步骤--标准操作完整版

细胞裂解(蛋白质提取) 一、试剂配置: PBS配方 氯化钠(MW 58.44) 130mM 8g 氯化钾(MW 74.5) 2.7mM 0.2g 十二水和磷酸氢二钠(MW 358) 10 mM3.63g 磷酸二氢钾(MW 136) 2 mM0.24g 加水至1L配好后进行高压灭菌。 Washing buffer(500mL)配方 Tris(MW 121.1) 10mM 0.605g 蔗糖(MW 342) 250mM 42.75g 加水溶解,用HCl调pH至7.0后用孔径为0.22μm滤膜过滤(使用1M盐酸略高于2750uL调pH) 裂解储液配方(细胞): 尿素(MW 60.06) 7M 4.2g 硫脲(MW 76.12) 2M 1.52g CHAPS(MW614.89) 4%(W/V)0.4g 加超纯水定容至10mL后经0.22μm一次性滤膜过滤,过滤后分装成20小管,每小管500uL,-20℃冰箱保存。 裂解储液配方(组织): 尿素(MW 60.06)5M3g 硫脲(MW 76.12) 2M1.52g

CHAPS(MW614.89) 2% 0.2g Tris(MW 121.1)40mM 0.048g 加超纯水定容至10mL后经0.22μm一次性滤膜过滤,过滤后分装成20小管,每小管500uL,-20℃冰箱保存。 裂解液: 裂解液储液 100uL IPG buffer(pH可选) 2% 2uL Pi 2uL NucLease mix(100×) 1uL PMSF(100mM:20mg/mL) 1mM 1uL DTT(0.411g/mL) 40mM 1.5uL Pi:每片使用200uL超纯水溶解后按10 uL分装 考马斯亮蓝G-250: 考马斯亮蓝G-250 0.01% 100g 95%乙醇 4.7% 50ml H3PO4 8.5% 85g 将考马斯亮蓝G-250溶于50ml95%乙醇中,与用水溶解的100mlH3PO4混合后稀释至1000ml,之后使用滤纸过滤。 二、实验准备: 1、准备冰盒,细胞裂解过程均在冰盒内进行(4℃); 2、准备4℃离心机,开机降温,保证温度下降至4℃; 3、取出置于-20℃保存的试剂,需冰上融化,最后取出细胞样品。

电泳涂装工艺设计过程

电泳涂装工艺过程 电泳涂装基本原理 所谓电泳涂装,是将被涂物浸渍在水溶性涂料中作为阳极(阳极电泳),另设一与其相对应的阴极,在两极间通直流电,靠电流所产生的物理化学作用,使涂料均匀涂在被涂物上的一种涂装技术。 电泳涂装必须使用电泳漆,电泳漆通常又称水溶性涂料,电泳漆与蒸馏水必须按一定比例进行稀释,才能使用。 电泳涂装一般包括四个同时进行的过程: 1、电泳:在直流电场的作用下,正,负带电胶体粒子向负,正方向运动,也称泳动。 2、电解:电极上分别进行着氧化还原反应,反而在电极上形成氧化与还原现象。 3、电沉积:由于电泳作用,移至阳极附近的带电胶体粒子在模板表体放出电子,而呈不溶状态沉积,析出的现象,此时漆膜形成。 4、电渗:在电场作用下,固相不动,而液相移动的现象。电渗作用使漆膜内所含水份逐渐被排到涂膜外,最后形成几乎连电流也通不过去,含水率极低,电阻相当高的致密漆膜。 5、灰色环氧电泳漆为例:该电泳漆系改性环氧树脂,丁醇,乙醇胺,滑石粉,钛白粉、炭黑、高岭土的物质组成,电泳漆与蒸馏水混合后,在直流电场的作用下,即分离成带正电荷的阳离子和带负电荷的阴离子,并进行一系列复杂的物理化学胶体化学,电化学变化过程。 电泳涂装的方法及技巧 (1)一般金属表面的电泳涂装,其工艺流程为:预清理→上线→除油→水洗→除锈→水洗→中和→水洗→磷化→水洗→钝化→电泳涂装→槽上清洗→超滤水洗→烘干→下线。(2)被涂物的底材及前处理对电泳涂膜有极大影响。铸件一般采用喷砂或喷丸进行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等杂物。钢铁表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。 (3)在过滤系统中,一般采用一级过滤,过滤器为网袋式结构,孔径为25~75μm。电泳涂料通过立式泵输送到过滤器进行过滤。从综合更换周期和漆膜质量等因素考虑,孔径50μm的过滤袋最佳,它不但能满足漆膜的质量要求,而且解决了过滤袋的堵塞问题。 (4)电泳涂装的循环系统循环量的大小,直接影响着槽液的稳定性和漆膜的质量。加大循环量,槽液的沉淀和气泡减少;但槽液老化加快,能源消耗增加,槽液的稳定性变差。将槽液的循环次数控制6~8次/h较为理想,不但保证漆膜质量,而且确保槽液的稳定运行。(5)随着生产时间的延长,阳极隔膜的阻抗会增加,有效的工作电压下降。因此,生产中应根据电压的损失情况,逐步调高电源的工作电压,以补偿阳极隔膜的电压降。 (6)超滤系统控制工件带入的杂质离子的浓度,保证涂装质量。在此系统的运行中应注意,系统一经运行后应连续运行,严禁间断运行,以防超滤膜干枯。干枯后的树脂和颜料附着在超滤膜上,无法彻底清洗,将严重影响超滤膜的透水率和使用寿命。超滤膜的出水率随运行时间而呈下降趋势,连续工作30~40天应清洗一次,以保证超滤浸洗和冲洗所需的超滤水。(7)电泳涂装法适用于大量流水线的生产工艺。电泳槽液的更新周期应在3个月以内。以一个年产30万份钢圈的电泳生产线为例,对槽液的科学管理极为重要,对槽液的各种参数定期进行检测,并根据检测结果对槽液进行调整和更换。一般按如下频率测量槽液的参数:电泳液、超滤液及超滤清洗液、阴(阳)极液、循环洗液、去离子清洗液的PH值、固体含

电泳工艺流程【详述】

电泳工艺流程 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 随着汽车工业的发展,先进的汽车涂装特别是轿车涂装技术和设备在我国得以快速应用。目前,在我国安装的涂装设备的水平已经有了很大进步,今后随着水性漆及粉末涂料等环保涂料的使用,我国的涂装技术水平将整体达到世界先进水平。 电泳工艺分为阳极电泳和阴极电泳。若涂料粒子带负电,工件为阳极,涂料粒子在电场力作用下在工件沉积成膜称为阳极电泳;反之,若涂料粒子带正电,工件为阴极,涂料粒子在工件上沉积成膜称为阴极电泳。 阳极电泳的特点是:原料价格便宜(一般比阴极电泳便宜50%);设备较简单,投资少(一般比阴极电泳便宜30%);技术要求较低;涂层耐蚀性能较阴极电泳差(约为阴极电泳寿命之1/4)。 阴极电泳涂层耐蚀性高的原因是:工件是阴极,不发生阳极溶解,工件表面及磷化膜不破坏;电泳涂料(一般为含氮树脂)对金属有保护作用,且所用漆价高质优。 阳极电泳一般工艺流程为:工件前处理(除油→热水洗→除锈→冷水洗→磷化→热水洗→钝化)→阳极电泳→工件后处理(清水洗→烘干)。 1、除油。溶液一般为热碱性化学除油液,温度为60℃(蒸汽加热),时间为20min 左右。

2、热水洗。温度60℃(蒸汽加热),时间2min。 3、除锈。用H2SO4或HCl ,例如用盐酸除锈液,HCl总酸度≥43点;游离酸度>41点;加清洗剂1.5%;室温下洗10~20min。 4、冷水洗。流动中冷水洗1min。 5、磷化。用中温磷化(60℃时磷化10min),磷化液可用市售成品。 上述工序亦可用喷砂→水洗代替。 6、钝化。用与磷化液配套的药品(由出售磷化液厂家提供),室温下1~2min即可。 7、阳极电泳。电解液成分:H08-1黑色电泳漆,固体分质量分数9%~12%,蒸馏水质量分数88%~91%。电压:(70±10)V;时间:2~2.5min;漆液温度:15~35℃;漆液PH 值:8~8.5。注意工件出入槽要断电。电泳过程中电流随漆膜增厚会逐步下降。 8、清水洗。流动冷水中洗。 9、烘干。在烘箱中于(165±5)℃温度下烘40~60min即可。 内容来源网络,由深圳机械展收集整理! 更多相关内容,就在深圳机械展!

电泳处理工艺流程

电泳处理工艺流程 Final revision by standardization team on December 10, 2020.

电泳处理工艺流程:脱脂→水洗→碱蚀→水洗→水洗→出光→水洗→水洗→阳极氧化→水洗→纯水洗→电解着色→水洗→热纯水洗→冷纯水洗→电泳→RO1水洗→RO2水洗→沥水→烘烤 脱脂:硫酸180g/L~200 g/L,时间2min~5min 碱冼;氢氧化钠40 g/L~50 g/L,时间2min~5min 中和:硫酸180 g/L~200 g/L,时间2min~5min 氧化:硫酸150 g/L~180 g/L,Al3+<150 g/L,槽温(20±5)℃,电流密度为 150A/m2~180 A/m2。 着色:着色电压小于氧化电压,其他参数按配槽要求进行 电泳涂漆:固体质量分数5%~7%,PH值~,温度(23±3)℃,电导率25℃时 590us/cm~900 us/cm,涂漆时间40s~180s,涂漆电压40v~160v 沥水:15 min~20min 固化:温度170℃~180℃,时间30min 铝合金型材静电粉末喷涂工艺过程如下:吊挂→脱脂→水洗→碱洗→水洗→中和→水洗→铬化→水洗→纯水洗→吹干(60~85℃)→喷粉→烘烤流平→冷却→卸料→检查→包装入库。

化学转化处理分为铬化、磷铬化及无铬化学处理。由于铬化膜的耐蚀性好,与漆层附着力强,工艺稳定,应用较广。但六价铬致癌,污染环境。无铬化学氧化性能远不及铬化、磷铬化,其应用受到一定限制。 发展趋势 目前,铝型材表面处理工艺相对成熟,其产品也丰富多彩。与发达国家相比,我国铝型材表面处理仍有较大差距,主要表现生产装备落后,环境污染严重,能耗高。因此,未来一定时期,铝型材表面处理的发展趋势是开发并推广清洁环保、高效节能技术,其具体表现为: (1)喷涂前处理的无铬化学氧化工艺。当前的无铬氧化槽液稳定性和膜层性能仍很难满足要求,需要进一步提高和完善。 (2)环保型电解抛光技术。开发以有机醇为主要成分的电解抛光工艺不但有利环保,而且抛光效果比“传统三酸”更好,发展前途被广为看好。 (3)高速高效阳极氧化技术[20]。通过改变电流波形、槽液成份等,使成膜速度提高至1μm/min,其生产效率可提高约3倍。 (4)电解着色向多色彩化方向发展。为了生产更多颜色的阳极氧化型材,欧洲开始采用多色化电解着色技术[21],即在同一电解着色槽中可以得到红、黄、蓝、灰等多种颜色。该技术已有应用,但大批量生产主要为蓝色、灰色铝型材,其应用仍需进一步研究。 (5)槽液闭路循环回收技术和装备[22]。阳极氧化生产各工序采用闭路循环回收,不但可以实现低排放或零排放,还可提高槽液稳定性,降低化学品消耗。主要包括氧化槽液除铝回收硫酸;碱蚀槽分离Al(OH)3回收碱,镍盐电解着色回收镍并除去杂质,常温封闭除沉淀和金属杂质等。 (6)坚固耐划、超强耐候性的电泳涂料。目前电泳漆存在容易出现划痕的缺点,在丰富电泳涂层外观的同时,应开发坚固耐划、耐候性更强的阳极电泳涂料。

电泳涂装工艺过程精编版

电泳涂装工艺过程公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

电泳涂装工艺过程 电泳涂装基本原理 所谓电泳涂装,是将被涂物浸渍在水溶性涂料中作为阳极(阳极电泳),另设一与其相对应的阴极,在两极间通直流电,靠电流所产生的物理化学作用,使涂料均匀涂在被涂物上的一种涂装技术。 电泳涂装必须使用电泳漆,电泳漆通常又称水溶性涂料,电泳漆与蒸馏水必须按一定比例进行稀释,才能使用。 电泳涂装一般包括四个同时进行的过程: 1、电泳:在直流电场的作用下,正,负带电胶体粒子向负,正方向运动,也称泳动。 2、电解:电极上分别进行着氧化还原反应,反而在电极上形成氧化与还原现象。 3、电沉积:由于电泳作用,移至阳极附近的带电胶体粒子在模板表体放出电子,而呈不溶状态沉积,析出的现象,此时漆膜形成。 4、电渗:在电场作用下,固相不动,而液相移动的现象。电渗作用使漆膜内所含水份逐渐被排到涂膜外,最后形成几乎连电流也通不过去,含水率极低,电阻相当高的致密漆膜。 5、灰色环氧电泳漆为例:该电泳漆系改性环氧树脂,丁醇,乙醇胺,滑石粉,钛白粉、炭黑、高岭土的物质组成,电泳漆与蒸馏水混合后,在直流电场的作用下,即分离成带正电荷的阳离子和带负电荷的阴离子,并进行一系列复杂的物理化学胶体化学,电化学变化过程。 电泳涂装的方法及技巧 (1)一般金属表面的电泳涂装,其工艺流程为:预清理→上线→除油→水洗→除锈→水洗→中和→水洗→磷化→水洗→钝化→电泳涂装→槽上清洗→超滤水洗→烘干→下线。 (2)被涂物的底材及前处理对电泳涂膜有极大影响。铸件一般采用喷砂或喷丸进行除锈,用棉纱清除工件表面的浮尘,用80#~120#砂纸清除表面残留的钢丸等杂物。钢铁表面采用除油和除锈处理,对表面要求过高时,进行磷化和钝化表面处理。黑色金属工件在阳极电泳前必须进行磷化处理,否则漆膜的耐腐蚀性能较差。磷化处理时,一般选用锌盐磷化膜,厚度约1~2μm,要求磷化膜结晶细而均匀。 (3)在过滤系统中,一般采用一级过滤,过滤器为网袋式结构,孔径为25~75μm。电泳涂料通过立式泵输送到过滤器进行过滤。从综合更换周期和漆膜质量等因素考虑,孔径50μm的过滤袋最佳,它不但能满足漆膜的质量要求,而且解决了过滤袋的堵塞问题。 (4)电泳涂装的循环系统循环量的大小,直接影响着槽液的稳定性和漆膜的质量。加大循环量,槽液的沉淀和气泡减少;但槽液老化加快,能源消耗增加,槽液的稳定性变差。将槽液的循环次数控制6~8次/h较为理想,不但保证漆膜质量,而且确保槽液的稳定运行。 (5)随着生产时间的延长,阳极隔膜的阻抗会增加,有效的工作电压下降。因此,生产中应根据电压的损失情况,逐步调高电源的工作电压,以补偿阳极隔膜的电压降。

双向凝胶电泳技术原理与应用

双向凝胶电泳技术原理与应用 Principle and application of two-dimensional gel electrophoresis 姓名:XX 班级:检验本科1113班 学号:XXX 【摘要】人类基因组计划与美国塞莱拉遗传信息公司于2001年在美国《科学》杂志和英国《自然》杂志联合宣布,他们绘制出了准确、清晰、完整的人类基因组图谱,至此,人类基因组计划已基本完成,随着后基因组时代的到来,蛋白质组学得到了空前的发展,蛋白质组研究旨在揭示基因表达的真正执行生命活动的全部蛋白质的表达规律和生物功能。包括蛋白质组、蛋白质组学、功能蛋白质组学和结构基因组学等新的概念的提出,蛋白质组学已成为当今生物领域中极其活跃的学科。其中双向电泳(two-dimensional electrophoresis,2.DE)是蛋白质组研究的三大关键核心技术之一 【abstract】Human gene group plans and United States sailaila genetic information company Yu 2001 in United States Science under magazine and United Kingdom natural under magazine joint announced, they draws out has accurate, and clear, and complete of human gene Group map, at this point, human gene group plans has basic completed, as Hou gene group era of comes, protein group learn get has unprecedented of development, protein group research aimed at reveals gene express of real implementation life activities of all protein of express law and biological function. Includes proteome, proteomics, structural proteomics and functional genomics of new concepts, such as proposed, proteomics has become extremely active in the field of biological sciences. Two-dimensional gel electrophoresis (two-dimensional electrophoresis,2.DE) is one of the three key core technologies of proteome research

阴极电泳基本知识

电泳技术人员培训初级资料 目录 1、电泳涂装概念及优点--------------------------------------------------------- 2 2、电泳涂装的机理及特性- --------------------------------------------------------- 3~4 3、电泳涂装工艺流程图---------------------------------------------------------------- 5 4、槽液特性值-------------------------------------------------------------------------------- 5~6 5、电泳涂装线设备--------------------------------------------------------------------------- 7 6、电泳涂装线操作要点-------------------------------------------------------------------- 8

1、电泳涂装 1、何谓电泳涂装? 被涂物浸渍于电泳涂料(水性)中,被涂物与电极间通以直流电,由于电场作用得到涂膜的涂装方法,叫做电泳涂装. 2、特点 1)尽管复杂形状的被涂物也可得到均一涂膜(膜厚)的涂装 2)防锈性优良 3)泳透性良好,构造物夹合处 4)易于自动化(节省人力) 5)作业线保养容易 补给作业简单,无需特别补给装置 酸浓度管理因隔膜方式所以容易 6)涂装作业性良好(缺陷:流漆,针孔等涂装异常较少) 7)经济实惠 因具有UF回收装置涂料回收率极高(90%以上) 8)低公害 溶剂含有量较少,故空气污染少 9)因系水性涂料没有火灾顾虑

涂装电泳废水处理工艺流程

一、江苏金山污水处理工艺流程 根据本项目的污水特点及我公司在涂装项目中的施工及运行经验,本项目的处理采用物化法和生化法相结合。具体工艺流程图如下: 1

工艺流程说明如下: 1、磷化废水处理系统 2、含油废水预处理系统 3、生产废液预处理系统 排泥4、生产废水处理系统

5、混合污水处理系统及回用系统 6、污泥处理系统 3.3工艺流程说明 1、废水废液分质分流措施 考虑该项目废水种类多,水质差异大,成分复杂,水质水量波动大,首先对各厂区排放的污水采取相应的分流、分质措施。 2、废液预处理系统 针对各废水水质特征,对高浓度废水、废液首先进行预处理,然后再与相对低浓度废水进行混合处理。减小对后续处理工序的冲击负荷,提高处理的稳定性。 污泥 排泥 排泥

(1)含油废水预处理系统 采用盐析破乳及电聚法进行处理。 含油废水池内设浮油吸收机,对浮油吸除率可达到85%~90%,废水经废液泵提升至破乳反应槽,向破乳反应槽中投加CaCl2进行破乳,静止撇渣,然后顺序投加混凝剂PAC和阴离子PAM,经混合、反应、静置、沉淀、撇油后,排水排泥。上清液进入电解气浮,通过电聚法处理,撇除浮渣,出水排入生产废水调节池。 (2)生产废液预处理系统 采用混凝沉淀方法间歇处理。 生产废液池中废水经废液泵提升至间歇反应槽,向间歇反应槽中投加石灰乳,调节pH值至10~11,然后顺序投加混凝剂PAC和阴离子PAM,经混合、反应、静置、沉淀、排水排泥。上清液排入生产废水调节池中,污泥排至污泥池中。(3)表调磷化废液定量投配系统 将表调磷化废液及磷化废液定量均匀投配至磷化废水调节池,减小对磷化废水处理系统的冲击负荷,保证系统出水稳定性。 来自座椅厂的表调磷化废液及磷化废液在磷化废液池经废液投加泵定量投加至磷化废水调节池,废液投加量应根据废液排放情况灵活调整,保证均匀投配。(4)磷化废水处理系统 采用混凝沉淀处理方法。 以上废水在磷化废水调节池中混合后经经潜污泵提升至絮凝反应槽1,槽内设在线pH计并与石灰乳投药管上的电动阀连锁,控制石灰乳的投加量,自动调节废水pH值至10~11,然后投加絮凝剂(PAC)、助凝剂(PAM),使废水中磷酸 盐生成的羟基磷灰石Ca 5(OH)(PO 4 ) 3 ,重金属生成氢氧化物的絮凝体,通过吸附架 桥作用去除水中的SS和COD等污染物质,在斜管沉淀器1内完成固液分离,出水进入pH反调槽,槽中设在线pH计,并与稀硫酸投加管道上的电磁阀连锁,控制稀硫酸投加量,使其出水pH值调节至7~9,pH反调槽出水进入混合污水调节池。斜管沉淀器产生的污泥排入污泥池。 (5)生产废水处理系统 主要处理各厂区排放的脱脂废水、电泳废水、酸洗废水、电泳废水及经预处理后的废水。采用混凝沉淀+气浮处理方法。 生产废水调节池中废水经废水泵提升至絮凝反应槽2,槽内设在线pH计并与石灰乳投药管上的电动阀连锁,控制石灰乳的投加量,自动调节废水pH值至10~11,然后投加絮凝剂(PAC)、助凝剂(PAM),使废水中磷酸盐生成的羟基磷 灰石Ca 5(OH)(PO 4 ) 3 ,重金属生成氢氧化物的絮凝体,通过吸附架桥作用去除水中 的SS和COD等污染物质,在斜管沉淀器2内完成固液分离,出水进入絮凝反应