浅谈摩托车线束的设计及在整车上的布置

浅谈摩托车线束的设计及在整车上的布置

发电机,控制器,用电器。

1。发电机点火线圈——CID点火器——高压包——火花塞

2。发电机发电线圈——调压式整流器——电瓶和全车用电器。

3。闪光器——转向开关——转向灯

4。电瓶——启动继电器——启动马达

摩托车线束是摩托车上的网络神经,线束设计的是否合理,质量足否可靠,直接关系到车辆和人身的安全,必须充分认识其重要性。目前,摩托车产业发展越来越大,竞争越来越激烈,每个摩托车主机厂都在努力降低自己的生产成本,以保持自己的竞争优势和市场份额。所以,只有掌握详细的线束参数,使线束设计更系统化、标准化,减少设计的随意性,才能使线束寿命与整车一致,减少质量过剩,从而达到降低整车成本的目的。

摩托车线束是摩托车电路的网络主体,没有线束也就不存在摩托车电路。目前,不管是高档的、经济型或普通型摩托车,线束编成的形式基本上是一样的,都是由导线、插件和外部包裹保护物组成。下面笔者按摩托车线束设计的先后顺序进行介绍。

1 整车电路设计

1.1电路分配设计

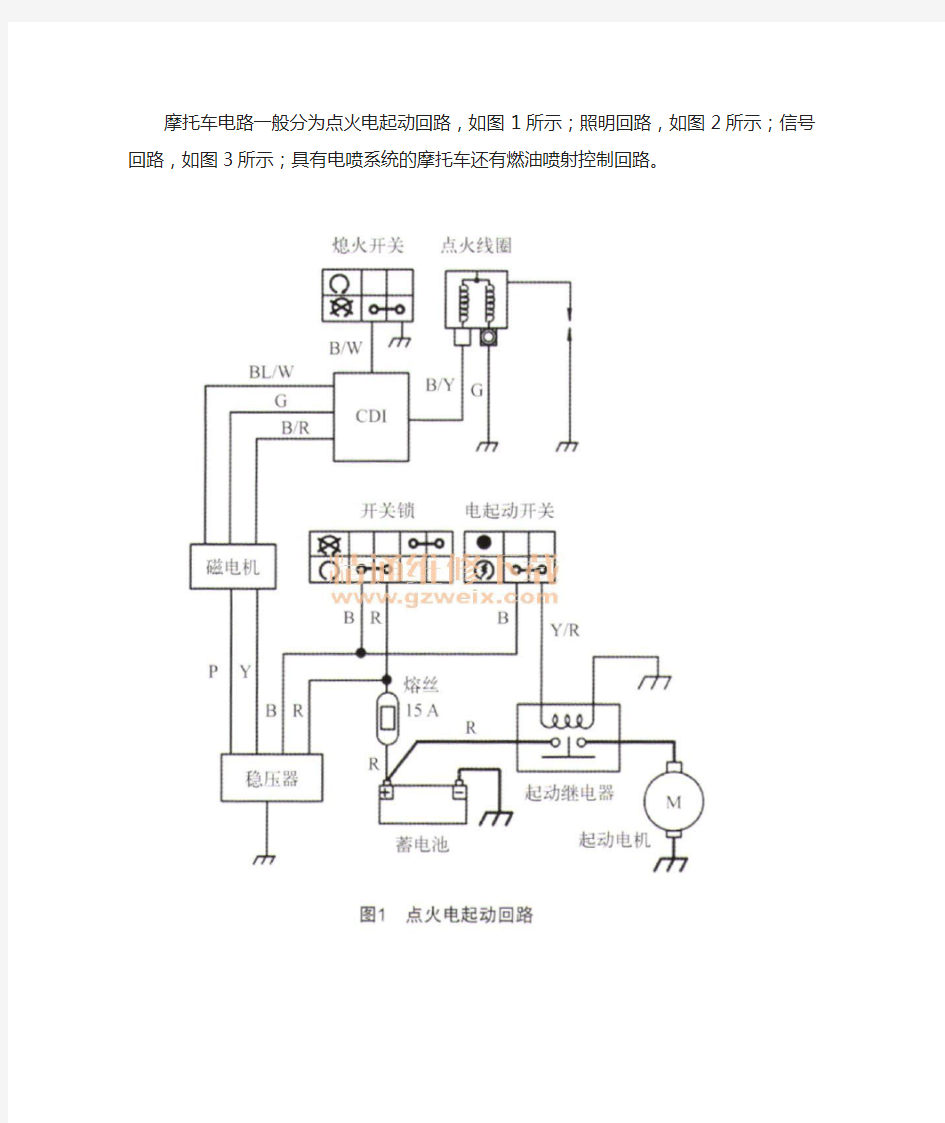

摩托车电路一般分为点火电起动回路,如图1所示;照明回路,如图2所示;信号回路,如图3所示;具有电喷系统的摩托车还有燃油喷射控制回路。

1.2熔断器的选择

熔断器分快熔式和慢熔式,快熔式熔断器的主要部件是细锡线,其中片式或管式熔断器结构简单、可靠性和耐振性好、易检测,所以被广泛采用;慢熔式熔断器实际上是锡合金片,这种结构的熔断器一般串接到感性负载的电路中,如电机电

路中采用快熔电阻型负载与电感型负载,要尽量避开使用同一个熔断器。

摩托车电路中一般采用快熔式熔断器。一般情况,根据电器件的最大连续工作电流来计算,并确定熔断器容量,按经验公式:

C=I÷80%(或70%)

式中:C----熔断器额定容量,A

I----电路最大工作电流,A

1.3继电器的选取设计

继电器分为电流式和电压式2种,一般根据用电器的功率和开关的承载能力来决定是否选用继电器。在摩托车上常用的继电器设备一般有前照灯、油泵、转向灯(闪光器)等,额定电压一般为12 V,选用继电器时要参考的技术要求有:可靠性好,性能稳定,质量轻,体积小,寿命长,对周围元器件影响小,结构简单,工艺性好及成本低。

1.4搭铁分配设计原则

电喷摩托车,发动机ECU对整车性能影响大,易受其他用电设备干扰,所以搭铁点一定要单设。其他电器件可根据具体布置情况相互组合共用搭铁点,原则是就近搭铁,避免搭铁线过长,造成不必要的电压降。蓄电池负极线、发动机搭铁线等,因导线截面较大,一定要控制好线长和走向,减小电压降;为增加安全性,发动机、车身一般要单独连到蓄电池负极搭铁。

搭铁方式:一是通过孔式接头搭铁,此法一定要在接头的尾部烤上热缩管绝缘;二是通过内部短接的护套直接搭铁。

2 线束三维布局走向设计

根据电器件的类型和在摩托车上的位置,在数字化样机上模拟仿真不同区域的线束走向、直径,考虑线束过孔的密封和保护,模拟线束的固定孔位和固定方式等,制作出三维线束在整车上的走向,这样,可方便地绘制线束二维图纸,及后期

指导布线工艺的编制,指导车间生产。图4为CATIA制作的三维布线图。

3 接插件的选取设计

b)端子材质(铜件):接插件用的铜主要是黄铜和青铜(黄铜的硬度比青铜的硬度稍低),其中黄铜占的比例较大;另外,可根据不同的需求选择不同的镀层。

接插件是线束的核心部件,接插件的性能直接决定线束的整体性能,并对全车的电器稳定性、安全性起着重要作用。

3.1接插件的选取设计原则

接插件选取要保证与电器件良好接触,使接触电阻降为最低,提高可靠性,优先选用双弹簧式压紧结构的接插件;根据导线的截面积和通过电流的大小,合理选择接插件;和发动机工作有关的对接插件,一是距地面相对较低,二是温度较高,一般要选择防水耐高温性插件;同一条线束中相邻位置处若用同一种护套,其颜色一定要有区别;对于一些在整车上实在无法遮挡的、外露的插件,应优先选用黑色或深色的护套;为减少线束对接用护套的种类和数量,优先选用混合型件,使装配固定方便;蓄电池接头材料为镀锡铜、镀锌铜或铅锑合金。

3.2接插件原材料(材质)性能分析

a)护套材质(塑料件):常用的材质主要有PA6、PA66、ABS、PBT、 pp 等,它们的具体性能差异如表1所示。设计插件时可根据不同的需求选择不同的材质,还可根据实际情况在塑料中添加阻燃或增强材料,以达到增强或阻燃的目的,

如添加玻璃纤维增强等。

4 导线的选取设计

4.1导线类型的选择

线束设计时,选用的导线类型要重点考虑线束所处的环境和功能,如发动机周围环境温度高,腐蚀性气体和液体也很多,一定要选用耐高温、耐油、耐振动和耐摩擦的导线;弱信号传感器要用屏蔽导线,如轮速传感器等;转向器周围的导线对耐弯曲性要求较高等。摩托车线束常用的导线通常使用多股绞合铜导线,绝缘皮为PVC绝缘材料;线束用导线要具有耐温、耐油、耐磨、防水、防腐蚀、抗氧化和阻燃等特性。常用的导线种类有日标(AVSS等)、国标(QVR)、德标(FLRY)、美标等儿大系列,AVSS (AVS )导线的特点是薄皮绝缘,柔韧性较好;QVR的特点是绝缘皮厚,比较柔软,延展性好;德标导线绝缘皮更薄,柔韧性好;美标导线绝缘皮一般为热塑性或热固性弹性体,还有经过辐照工艺加工的,需根据不同的工作环境选取适当类型的导线。

4.2计算选取导线的截面积

根据电器件功率的大小计算流通导线的电流,长时间工作的电气设备可选择实际载流量60%的导线,短时间工作的用电设备可选用实际载流量60%~100%之间的导线。

根据不同的工作环境和温度、导线的走向、接插件的数量(即电压降的大小)等,可适当改变导线的截面积。导线截面积的计算,可采用下边的2个经验公式:

I=P/Us·A=I·ρ·L/Ud

I=AX10+8/2

式中:I----电流,A

P----功率,W

Us----系统电压,V

A----导线截面积,m2mm

Ud----允许最大电压降损失,V

ρ----铜电阻率,() "m

L----导线长度,m

允许流通电流与导线截面积关系经验理论值(比按上面公式计算值偏大)如表2所示。

5 全车线束密封件(橡胶件)的设计

线束过锐边或过孔时,如线束传过前立管处动机附近、车体上≤90°的拐角处,及车体件相对密集处,常用橡胶件过渡,以起到耐磨、防水和密封等作用,常用材质一般为天然橡胶、氯丁胶、硅橡胶和三元乙丙等。

天然橡胶的特性:具有良好的弹性和机械强度优异的耐曲挠性,较高的撕裂强度和良好的耐寒性,缺点是耐老化性不大好,不耐油和臭氧,易燃胶的特性:耐臭氧、耐热老化、耐油等性能较好,具有难燃性和自熄性,但耐低温性不好。硅橡胶的特性耐热性、耐寒性和耐侯性较好,但不耐油。三元乙丙的特性:耐侯性、耐臭氧、耐热、耐腐蚀性及耐酸碱等均较好,而且拥有高强度和高伸缩率,缺点是粘接性较差,弹性没天然橡胶好,耐油性差。这几种材质相比而言,三元乙丙的综合性能较好,所以现在摩托车线束用橡胶件一般选用三元乙丙材料。

6 全车线束包扎设计

6.1线束包扎设计

线束外包扎能起到耐磨、阻燃、防腐蚀、防干扰、降低噪声和美化外观的作用,一般根据工作环境和空间大小制定以下包扎设计方案。发动机线束工作环境恶劣,需全用高阻燃性、防水及机械强度高的波纹管包扎;前立管处主干分支也用阻

燃性好的波纹管包扎,部分分支用PVC管包扎;其余部位可用胶带全缠或花缠。

6.2包扎用原材料的性能分析

a)波纹管:波纹管在线束包扎中一般占到60%左右,甚至更多,主要特点是耐磨性较好,高温区耐高温性、阻燃性、耐热性均很好。波纹管的耐温在-40~1 50℃间,其材质一般有PP和PA2种,PA材质在阻燃、耐磨方面优于PP材质,但P P材质在抗弯曲疲劳性方面强于队材质。

b) PVC管:PVC管的功用和波纹管差不多,其柔软性和抗弯曲变形性较好,PVC管一般为闭口,所以主要用于线束拐弯的分支处,以便使导线圆滑过渡;PVC 管的耐热温度不高,一般在80℃以下。

c)胶带:胶带在线束中起捆扎、耐磨、绝缘、阻燃、降噪和作标记等作用,在包扎材料中一般占到30%左右,线束用胶带一般有PVC胶带、气绒布胶带和布基胶带3种。PVC胶带耐磨性、阻燃性较好,耐温在80℃左右,降噪性不好,价格较便宜;绒布胶带和布基胶带材料为PET,绒布胶带的包扎性和降噪性最好,耐温在1 05℃左右,布基胶带耐磨性最好,耐温最高150℃左右,绒布胶带和布基胶带共有的缺点是阻燃性不好,价格昂贵。

7 线束布置基本要求汇总

线束应沿着车身的边、槽、梁等部位走线,以避免线束承受压力;在线束过锐边或过孔时应注意保护;布线时尽量避开或远离热源;确保与运动件之间留有安全距离;车身外部接插件应注意防尘防水;接插件尽量避免垂直布置,以防尘、防水;线束布置应避开燃油管路;线束的布置应便于安装和维修。如接插件应布置在手可以触及的位置,或简单拆卸一些车身件后,可以触及接插件;对于只能用1只手插拔的接插件,另一端接插件应固定在车身上;熔断器线束要留有足够余量,以方便熔断器的拆卸。

8 结束语

摩托车线束是摩托车上的网络神经,线束设计是否合理,质量是否可靠,直接关系到车辆和人身的安全,必须引起足够的重视。目前,摩托车产业发展越来越大,竞争越来越激烈,每个摩托车主机厂都在努力降低自己的生产成本,以保持自己的竞争优势和市场份额。所以,只有掌握详细的线束参数,使线束设计更系统化、标准化,减少设计的随意性,才能使线束寿命与整车一致,减少质量过剩,从而达到降低整车成本的目的。

整车线束设计开发流程

整车线束设计开发流程 本设计指南制定了公司乘用车一般整车线束设计开发流程 1.1该系统综述 汽车整车线束,就是将汽车的电源和各用电器按照它们各自的工作原理特性及相互间的内在联系,用导线连接起来所构成的一个整体。汽车整车线束由于各车型的结构型式,电器设备的数量,安装位置、接线方法不同而有差异,但有基本的规定 A、单线制 B、各用电器并联 C、有保险装置以保护线路 D、采用单色或双色导线、多色线 1.2适用范围 本指南适用于公司整车线束的开发。 1.3系统基本组成 整车线束是分布在车体内,根据它所处位置的不同可分成各种线束。 线束的基本组成主要由导线、插接器、胶带、波纹管、固定卡、电器盒和固定支架等组成,如下图: 主主主 主主 主主主 主主主主主 主主主主主主

2?设计构想 2.1 设计原则 1、完整正确地体现整车电器系统的功能 2、根据车型的需要设计成整体或分组分段的电线束 3、根据汽车电线束所处的工作环境及在汽车内的空间布置合理选择保护层和固定方 式 4、选择线束内部的电线时要针对用电设备的负载合理选择电线截面积和颜色 5、在设计过程中尽量减少连接点和过渡接头以提高线束质量、改善制造工艺 6、为降低电线电阻和降低电线成本,设计时应避免重复布线,使线的长度最短 7、对汽车上一些电器信号应增加防干扰措施 2.1.1 功能要求 1、满足整车装配要求和布置要求 2、为用电器提供电源和搭铁 3、同汽车上某些开关及继电器结合起来实现对电器设备的功能控制 4、把某些传感器和开关信号输送给汽车上的相应控制单元,并把控制单元的控制信号传 递给相应的执行机构 5、电器内部的通讯(如CAN —BUS) 2.1.2 顾客要求 1、线束走向整洁、合理,安装牢固 2、方便维修 3、价格低,使用寿命长 4、标识清楚 2.1.3 性能要求 使用寿命:用户正常使用不得少于50 万公里或10 年(以先到为限) 连接可靠性:线束与线束之间、线束与用电器之间的连接可靠,满足Q/YYY .04.030 中所规定 工作温度:在-40C ~130C中的不同温度能正常工作,高低温实验后,线束包扎紧密不

汽车线束布置设计指南

1 2 3 4 5 汽车线束布置设计指南 概述 本设计指南对新车型线束的布置起指导作用, 它概括ZGG 开发车型的线束的固定, 走向,分布及 其相关附件的选用; 同时, 该指南也对相关的车型的线束进行了总结。 可以用作后续开发车型的 参考。本设计指南包括以下几个部分:一、线束的总体布置;二、前舱线束的布置;三、动力总 成线束的布置;四、仪表线束的布置; 五、室内线束布置;六,四门线束布置;七、其他线束布 置;八、线束固定方式的选择;九、线束布置问题及其解决;十、其他。 本设计指南需要不断的补充和完善, 所涉及的线束布置方法需要不断更新和丰富。 型的开发要求。 第一章 线束布置的总体设计 一、概述 线束是电器的神经系统, 对整车电器电子功能的实现起着至关重要的作用。 在线束布置的总体设 计中要充分考虑各相关的边界条件,对车身、动力总成、仪表台、底盘、内饰件必须充分、系统 的了解,充分考虑各相关件对线束布置可能产生的影响, 并对相关件的设计提出相应合理的要求。 同时,我们要充分考虑整车的温度分布和震动,避免线束通过高温区,避免线束剧烈震动。 二、整车电器件的布置分布 在整车中, 前舱的电器件或者相关件有: 动力总成 (包括其上的所有传感器和执行器) 、蓄电池、 冷却风扇、发电机、灯具、压缩机、启动机、 ABS 控制器、轮速传感器、雨刮洗涤系统、环境温 度传感器、喇叭、防盗喇叭、风扇控制器、电器盒及其他开关和传感器等。同时,前舱中的温度 较高,且运动件较多,在设计线束的时候要充分考虑这些情况。在仪表台的部位通常有: HVAC 、 音响系统、安全气囊、仪表电器盒、 BCM ECU TCU 制动开关,电子油门踏板、离合器开关、 点烟器、备用电源及各种开关件(如组合开关、报警开关等);地板部分主要的电器件有:电动 座椅及加热,电子油泵、安全带开关、后轮速传感器、转角传感器等;顶棚的电器件有:顶灯、 电动天窗等;门上的主要电器件有:扬声器、电动窗、门锁、及相关的开关件等;后行李箱部分 的电器件主要有:后 BCM 停车辅助装置、后尾灯、后雨刮、高位制动灯、行李箱灯等。对于不 同的车型,由于配置的不同,以上的电器件或有增减, 但是对于同类型的车而言, 基本的分布位 置不会有太大的区别。对电器件大概位置的了解是十分必要的,对线束的布置也是至关重要。 三、整车线束的基本分类 在整车的线束中,我们可以将线束分成这样的几 个部分:前舱线束总成、 箱线束总成、仪表线束总成、地板线束总成、门线束总成(四门不同) 箱线束总成、电瓶正负极线束总成、安全气囊线束总成。但是, 工艺有很大的关系,不必拘泥于以上的划分形式。力求达到结构简单、 定保护良好。同时,在线束中尽量采用模块化设计,减少回 路。此外、 线束需要采用转接线等形式,需要具体车型而定。 目前基本的线束名称如下: 序号 线束名称 线束名英文对照 零件号 前舱线束总成 W/H A-FRONT 口。。一 3724010 前保险杠线束总成 W/H A-FRONT BUMPP ER^OO — 3724020 仪表板线束总成 W/ H A-I/P □OO— 3724030 电瓶负极线束总成 W/H A-BATTERY GROUNDOOO — 3724040 室内地板线束总成 W/ H A-FLOOR □OO— 3724050 以满足不同车 发动机线束总成、 变速 、顶棚线束总成、后行李 线束的划分和整车的结构和装配 拆装方便、布局美观、固 在线束的设计中,局部的

乘用车线束布置设计规范

乘用车线束布置设计规范

线束总体设计 1.1.1本篇主要介绍有关汽车线束布置的内容,对新车型线束的布置起指导作用,它概括了新开发车型的线束的固定,走向,分布及其相关附件的选用;同时,也对相关的车型的线束进行了总结,可以用作后续开发车型的参考。 包括以下几个部分: 1、线束的总体布置; 2、前舱线束的布置; 3、发动机线束的布置; 4、仪表线束的布置; 5、室内地板线束布置; 6,四门线束布置; 7、空调线束布置; 8、安全气囊线束布置 9、顶棚线束布置 10、后保线束布置 适用于公司整车线束的开发,需要不断的补充和完善,所涉及的线束布置方法需要不断的更新,以满足不同车型的开发要求。 1.1.2 线束布置的总体设计 一、概述 线束是电器的神经系统,对整车电器电子功能的实现起着至关重要的作用。在线束布置的总体设计中要充分考虑各相关的边界条件,对车身、动力总成、仪表台、底盘、内饰件必须充分、系统的了解,充分考虑各相关件对线束布置可能产生的影响,并对相关件的设计提出相应合理的要求。同时,我们要充分考虑整车的温度分布和震动,避免线束通过高温区,避免线束剧烈震动。 二、整车电器件的布置分布 启动机、、(包括其上的所有传感器和执行器)动力总成前舱的电器件或者相关件有:在整车中,发电机、蓄电池、压缩机、冷却风扇、灯具、ABS 控制器、轮速传感器、雨刮洗涤系统、环境温度传感器、喇叭、防盗喇叭、风扇控制器、电器盒及其他开关和传感器等。同时,前舱中的温度较高,且运动件较多,在设计线束的时候要充分考虑这些情况。在仪表台的部位通常有:HV AC、音响系统、安全气囊、仪表电器盒、BCM、ECU、TCU、制动开关,电子油门踏板、离合器开关、点烟器、备用电源及各种开关件(如组合开关、报警开关等);地板部分主要的电器件有:电动座椅及加热,电子油泵、安全带开关、后轮速传感器、转角传感器等;顶棚的电器件有:顶灯、电动天窗等;门上的主要电器件有:扬声器、电动窗、门锁、及相关的开关件等;后行李箱部分的电器件主要有:后BCM、停车辅助装置、后尾灯、后雨刮、高位制动灯、行李箱灯等。对于不同的车型,由于配置的不同,以上的电器件或有增减,但是对于同类型的车而言,基本的分布位置不会有太大的区别。对电器件大概位置的了解是十分必要的,对线束的布置也是至关重要。 三、整车线束的基本分类 在整车的线束中,我们可以将线束分成这样的几个部分:前舱线束总成、发动机线束总成、变速箱线束总成、仪表线束总成、地板线束总成、门线束总成(四门不同)、顶棚线束总成、后行李箱线束总成、电瓶正负极线束总成、安全气囊线束总成。但是,线束的划分和整车的结构和装配

自动驾驶线束布置注意事项

自动驾驶集成线束布置注意事项 目前自动驾驶的研发集成已轻熟上轨对集成的安全性、舒适性及性能要求的不断提高,集成车的电路数量与用电量显著增加,从而使大量线束在有限的空间中如何更有效合理布置和安装成为所面临的问题。本文以集成线束布置为中心,对自动驾驶集成车线束布置注意事项作概要介绍。 一、线束固定点布置合理,固定可靠 (1)根据线束在集成车上的实际分配安装位置,为了避免线束的低垂、移位,考虑线束的重量、固定方式和固定位置的方便性,线束必须有足够、合理的固定点和固定方式进行固定。 (2)据线束的走向、车身的具体形状设置固定点,在没有支点的直线距离上两固定点间距一般不大于300mm;在钝角拐点位置可布置一个固定点;在直角拐点需布置两个固定点;锐角拐点在线束中避免出现。 (3)据线束的形状、外径大小选择固定粘扣的类型和大小,并满足承受线束重量的需要。 (4)在和其它线束、电器件连接的插接件位置,在插接件前不大于120mm的合适位置,考虑设置固定点,用粘扣和扎带固定。 (5)考虑在支点位置的干线上设置固定点,固定点距离支点不大于100mm。(6)在固定卡扣,粘扣的安装方向上,必须有足够的空间以方便卡扣,粘扣的安装、拆卸。

二、外观整齐、成束配置 (1)线束布置应沿边、沿槽(车身上设计的走线槽),避免线束直接承受压力。驾驶室内不得有线束外露;在可以观察到线束的位置,如:发动机部位,设置醒目的吸引点或醒目的颜色,在此安装的线束不突出、不显眼。 (2)排列方式在投影方向上,按横平竖直的棋盘式排列,避免斜线布置。(3)与管路的间隙均匀,与周围零部件的间隙合理。 三、线束避免与周围部件干涉 (1)不直接和车身锐边接触,一要留有间隙,二要增加保护避免车身锐边损坏线束外部绝缘层,导致短路事故; (2)安装在振动或运动部件上时,应视实际情况预留长度。此预留长度根据部件振动幅度、运动件的最大运动行程确定。保证预留长度能够不使振动在线束上转递、不使线束承受拉力。线束长时间承受振动传递或拉力则可能导致线束内部接点/插接件端子间出现虚接现象。如:安装显示屏线束和PAD线束的连接。(3)与运动零部件之间的间隙应大于20mm,如:前排座椅显示器导线和车门槛条的间隙。 (4)在安装发动机线控处温度大于150℃的线束距离大于50mm。 (5)不与燃油管路、制动管路使用相同的固定点。 (6)不与燃油管路、制动管路交叉或接触。尤其是在线束连接部位和油路连接部位,避免线路表面破损短路和油料蒸发密度等条件均达到一定条件时引起火灾。

汽车线束设计

汽车线束设计 及线束用原材料 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车线束变得越来越复杂,但车身给予线束的空间却越来越小。因此,如何提高汽车线束的综合性能设计便成为关注的焦点,而且汽车线束制造厂家不再单纯地搞线束后期设计和制造,和汽车主机厂家联合进行前期开发成为必然的趋势。根据几年来从事线束设计和制造的经验,谈谈线束的一般设计流程和设计原则。一、整车电路设计电源分配设计 汽车的供电系统设计是否合理,直接关系到汽车电器件的正常工作与否和全车的安全性,因此世界各国的出发点基本都是以安全为主。整车电气系统基本上3个部分组成。 1、蓄电池直接供电系统。 这部分的电源所接负载一般都是汽车的安全件或重要件,主要目的是在为这些件提供电能时尽量少的加以控制,确保这些件即使汽车发动不起来也能短暂正常工作,以方便到站点维修等。如:发动机ECU及发动机传感器的工作电源、燃油泵的工作电源、ABS控制器的电源、诊断接口电源等。 2、点火开关控制的供电系统。这部分电器件基本上

是在发动机工作运转的情况下才使用,取自发电 机的电源,避免了为蓄电池充电时争电源的可能性。如:仪表电源、制动灯电源、安全气囊电源等。 3、发动机起动时卸掉负载的电源。这部分电器件一般所带的负载较大,且在汽车起动时不必工作。一般有点烟器电源、空调电源、收放机电源、刮水器电源等。线路保护设计 线路保护就是要对导线加以保护,兼顾对回路电器件的保护。保护装置主要有熔断器、断路顺和易熔线。 1.熔断器的选取原则 发动机ECU、ABS等对整车性能及安全影响大,另外,易受其他用电设备千扰的电器件必须单设熔断器。发动机传感器、各类报警信号灯和外部照明灯、喇叭等电器件对整车性能及安全影响也较大,但该类电负荷对相互间的干扰并不敏感。因此,这类电负荷可以根据情况相互组合,共同使用一个熔断器。对于为增加舒适性而设置的普通电器件类的电负荷可以根据情况相互组合,共同使用一个熔断器。熔断器分快熔式和慢熔式。快熔式熔断器的主要部件是细锡线,其中片式熔断器结构简单、可靠性和耐振好、易检测,所以被广泛采用;慢熔式熔断器实际上是锡合金片,这种结构的熔断器一般串接到感性负载的电路中,如电机电路。电阻型的负载与电感型的负载尽量避开使用同一个熔断器。一般根据

线束解析案例

汽车线束 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。在目前,不管是高级豪华汽车还是经济型普通汽车,线束编成的形式基本上是一样的,都是由电线、联插件和包裹胶带组成。 汽车电线又称低压电线,它与普通家用电线是不一样的。普通家用电线是铜质单蕊电线,有一定硬度。而汽车电线都是铜质多蕊软线,有些软线细如毛发,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断。 汽车线束内的电线常用规格有标称截面积0.5、0.75、1.0、1.5、2.0、2.5、4.0、6.0等平方毫米的电线,它们各自都有允许负载电流值,配用于不同功率用电设备的导线。以整车线束为例,0.5规格线适用于仪表灯、指示灯、门灯、顶灯等;0.75规格线适用于牌照灯,前后小灯、制动灯等;1.0规格线适用于转向灯、雾灯等;1.5规格线适用于前大灯、喇叭等;主电源线例如发电机电枢线、搭铁线等要求2.5至4平方毫米电线。这只是指一般汽车而言,关键要看负载的最大电流值,例如蓄电池的搭铁线、正极电源线则是专门的汽车电线单独使用,它们的线径都比较大,起码有十几平方毫米以上,这些“巨无霸”电线就不会编入主线束内。 在排列线束前要事先绘制线束图,线束图与电路原理图是不一样的。电路原理图是表述各个电气部分之间关系的图像,它不反映电气件彼此之间怎样连接,不受各个电气元件的尺寸形状和它们之间距离的影响。而线束图则必须要顾及各个电气元件的尺寸形状和它们之间的距离,也要反映出电气件彼此之间是如何连接的。 线束厂的技术员根据线束图做成线束排线板后,工人就按照排线板的规定来截线排线了。整车主线束一般分成发动机(点火、电喷、发电、起动)、仪表、照明、空调、辅助电器等部分,有主线束及分支线束。一条整车主线束有多条分支线束,就好象树杆与树支一样。整车主线束往往以仪表板为核心部分,前后延伸。由于长度关系或装配方便等原因,一些汽车的线束分成车头线束(包括仪表、发动机、前灯光总成、空调、蓄电池)、车尾线束(尾灯总成、牌照灯、行李箱灯)、篷顶线束(车门、顶灯、音响喇叭)等。线束上各端头都会打上标志数字和字母,以标明导线的连接对象,操作者看到标志能正确连接到对应的电线和电气装置上,这在修理或更换线束时特别有用。同时,电线的颜色分为单色线和双色线,颜色的用途也有规定,一般是车厂自订的标准。我国行业标准只是规定主色,例如规定单黑色专用于搭铁线,红单色用于电源线,不可混淆。 线束用机织线或塑料粘带包裹,出于安全、加工和维修方便,机织线包裹已经淘汰,现在是用粘性塑料胶带包裹。线束与线束之间、线束与电气件之间的连接,采用联插件或线耳。联插件用塑料制成,分有插头和插座。线束与线束之间用联插件相接,线束与电气件之间的连接用联插件或线耳。 随着汽车功能的增加,电子控制技术的普遍应用,电气件越来越多,电线也会越来越多,线束也就变得越粗越重。因此先进的汽车就引入了CAN总线配置,采用多路传输系统。与传统线束比较,多路传输装置大大减少了导线及联插件数目,使布线更为简易。

汽车线束设计及线束使用原材料

汽车线束设计及线束使用原材料 汽车线束设计及线束用原材料 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车线束变得越来越复杂,但车身给予线束的空间却越来越小。因此,如何提高汽车线束的综合性能设计便成为关注的焦点,而且汽车线束制造厂家不再单纯地搞线束后期设计和制造,和汽车主机厂家联合进行前期开发成为必然的趋势。笔者根据几年来从事线束设计和制造的经验,谈谈线束的一般设计流程和设计原则。一、整车电路设计 (一)电源分配设计 汽车的供电系统设计是否合理,直接关系到汽车电器件的正常工作与否和全车的安全性,因此世界各国的汽车线束设计出发点基本都是以安全为主。整车电气系统基本上由 3 个部分组成。 蓄电池直接供电系统(一般称常电或 30电)。这部分的电源所接负载一般都是汽车的安全件或重要件,主要目的是在为这些件提供电能时尽量少的加以控制,确保这些件即使汽车发动不起来也能短暂正常工作,以方便到站点维修等。如:发动机。 ECU 及发动机传感器的工作电源、燃油泵的工作电源、 ABS 控制器的电源、诊断接口电源等。 点火开关控制的供电系统(一般称为 IG档或巧电)。这部分电器件基本上是在发动机工作运转的情况下才使用,取自发电机的电源,避免了为蓄电池充电时争电源的可能性。如:仪表电源、制动灯电源、安全气囊电源等。

发动机起动时卸掉负载的电源(一般称为 ACC电源)。这部分电器件一般所带的负载较大,且在汽车起动时不必工作。一般有点烟器电源、空调电源、收放机电源、刮水器电源等。 (二)线路保护设计 线路保护就是要对导线加以保护,兼顾对回路电器件的保护。保护装置主要有熔断器、断路顺和易熔线。 1 (熔断器的选取原则 发动机 ECU 、 ABS 等对整车性能及安全影响大,另外,易受其他用电设备千扰的电器件必须单设熔断器。 发动机传感器、各类报警信号灯和外部照明灯、喇叭等电器件对整车性能及安全影响也较大,但该类电负荷对相互间的干扰并不敏感。因此,这类电负荷可以根据情况相互组合,共同使用一个熔断器。 对于为增加舒适性而设置的普通电器件类的电负荷可以根据情况相互组合,共同使用一个熔断器。 熔断器分快熔式和慢熔式。快熔式熔断器的主要部件是细锡线,其中片式熔断器结构简单、可靠性和耐振好、易检测,所以被广泛采用;慢熔式熔断器实际上是锡合金片,这种结构的熔断器一般串接到感性负载的电路中,如电机电路。 电阻型的负载与电感型的负载尽量避开使用同一个熔断器。 一般根据电器件的最大连续工作电流计算并确定熔断器容量,可按经验公式: 熔断器额定容量,电路最大工作电流? 80% (或 70%)。 2 (断路器 断路器最大的特点是可恢复性,但其成本较高,使用较少。断路器一般都是热敏机械装置,它利用两种金属的不同热变形,使触点开闭或自行接通。新型的断路器,使用PTC

线束设计规范

线束设计规范 编制:刘震 审核:徐梅 批准:叶树珩 2009—06—20发布2009—06—20实施北汽福田汽车股份有限公司发布

线束设计规范 目录 一、接插件的规划与选择 (1) (一)接插件的规划 (1) (二)接插件的选择 (2) 1、接插件的种类 (2) 2、护套选取原则 (7) 3、端子选取原则 (9) 4、线间接插件的选择 (10) 5、与用电设备接插件的选择 (10) 二、线束防护固定与安装 (11) (一)、线束的防护 (11) 1、波纹管 (11) 2、PVC 管 (11) 3、胶带 (12) 4、橡胶件 (12) (二)、线束的固定与安装 (13) (三)、线束布置、包扎的注意事项 (16) 三、导线的选型与规划 (16) (一)、导线的类型 (16) 1、导线的种类 (16) 2、各种导线的名称及工作温度 (18) (二)、导线的选型 (22) 1、导线类型选择 (22) 2、导线颜色选 I

线束设计规范 择 (23) 3、导线选择的其他注意事项 (23) II

线束设计规范 1 线束设计规范 一、接插件规划与选择 (一)、接插件的规划 1、首先需要根据开发车型的用电器布置情况,规划出车型的整车线束大体布置图,其次根据车型配置将布置图尽量细化到用电器,此时暂可不考虑用电器的具体位置,只要区分出大体位置,即机舱、车门、前地板等区域即可。见附图1。 2、依据上面的布置图、车型的配置表,以及各用电设备的具体参数、原理估算出各条线束间对接的分支回路数目。见附表1 附图1整车线束布置示意图 附表1线束间对接的分支回路统计表(根据各车型实际情况增减)

汽车线束布置设计指南

汽车线束布置设计指南 概述 本设计指南对新车型线束的布置起指导作用,它概括ZGGC开发车型的线束的固定,走向,分布及其相关附件的选用;同时,该指南也对相关的车型的线束进行了总结。可以用作后续开发车型的参考。本设计指南包括以下几个部分:一、线束的总体布置;二、前舱线束的布置;三、动力总成线束的布置;四、仪表线束的布置;五、室内线束布置;六,四门线束布置;七、其他线束布置;八、线束固定方式的选择;九、线束布置问题及其解决;十、其他。 本设计指南需要不断的补充和完善,所涉及的线束布置方法需要不断更新和丰富。以满足不同车型的开发要求。 第一章线束布置的总体设计 一、概述 线束是电器的神经系统,对整车电器电子功能的实现起着至关重要的作用。在线束布置的总体设计中要充分考虑各相关的边界条件,对车身、动力总成、仪表台、底盘、内饰件必须充分、系统的了解,充分考虑各相关件对线束布置可能产生的影响,并对相关件的设计提出相应合理的要求。同时,我们要充分考虑整车的温度分布和震动,避免线束通过高温区,避免线束剧烈震动。二、整车电器件的布置分布 在整车中,前舱的电器件或者相关件有:动力总成(包括其上的所有传感器和执行器)、蓄电池、冷却风扇、发电机、灯具、压缩机、启动机、ABS 控制器、轮速传感器、雨刮洗涤系统、环境温度传感器、喇叭、防盗喇叭、风扇控制器、电器盒及其他开关和传感器等。同时,前舱中的温度较高,且运动件较多,在设计线束的时候要充分考虑这些情况。在仪表台的部位通常有:HVAC、音响系统、安全气囊、仪表电器盒、BCM、ECU、TCU、制动开关,电子油门踏板、离合器开关、点烟器、备用电源及各种开关件(如组合开关、报警开关等);地板部分主要的电器件有:电动座椅及加热,电子油泵、安全带开关、后轮速传感器、转角传感器等;顶棚的电器件有:顶灯、电动天窗等;门上的主要电器件有:扬声器、电动窗、门锁、及相关的开关件等;后行李箱部分的电器件主要有:后BCM、停车辅助装置、后尾灯、后雨刮、高位制动灯、行李箱灯等。对于不同的车型,由于配置的不同,以上的电器件或有增减,但是对于同类型的车而言,基本的分布位置不会有太大的区别。对电器件大概位置的了解是十分必要的,对线束的布置也是至关重要。 三、整车线束的基本分类 在整车的线束中,我们可以将线束分成这样的几个部分:前舱线束总成、发动机线束总成、变速箱线束总成、仪表线束总成、地板线束总成、门线束总成(四门不同)、顶棚线束总成、后行李箱线束总成、电瓶正负极线束总成、安全气囊线束总成。但是,线束的划分和整车的结构和装配工艺有很大的关系,不必拘泥于以上的划分形式。力求达到结构简单、拆装方便、布局美观、固定保护良好。同时,在线束中尽量采用模块化设计,减少回路。此外、在线束的设计中,局部的线束需要采用转接线等形式,需要具体车型而定。 目前基本的线束名称如下: 序号线束名称线束名英文对照零件号 1 前舱线束总成W/H A-FRONT □○○—3724010 2 前保险杠线束总成W/H A-FRONT BUMPPER □○○—3724020 3 仪表板线束总成W/ H A-I/P □○○—3724030

浅析汽车线束设计对汽车安全性的影响

龙源期刊网 https://www.360docs.net/doc/7615669400.html, 浅析汽车线束设计对汽车安全性的影响 作者:赖继琴 来源:《科学与财富》2018年第15期 摘要:国家社会经济的不断进步与发展,极大地促进了汽车线束设计技术的飞跃,研究其对汽车安全性的影响对于提升线束的整体应用效果具有极为关键的意义。本文首先概述了相关内容,分析了汽车线束系统设计问题,并研究了汽车线束系统安全性,望对相关工作的开展有所裨益。 关键词:汽车线束;设计;安全性;影响 1前言 随着汽车线束设计条件的不断变化,对汽车安全性提出了新的要求,因此有必要对其相关课题展开深入研究与探讨,以期用以指导相关工作的开展与实践。基于此,本文从概述相关内容着手本课题的研究。 2概述 随着我国科学技术的发展以及人们生活水平的不断提升,汽车已经成为了一种大众化的交通工具,其普及程度越来越高。但在汽车制造行业中,汽车线束系统设计以及可靠性成为了人们越来越关注的问题,因此,本文便以此为论点,对汽车线束系统设计以及可靠性进行了较为全面的研究。汽车线束系统安全性的提升是一项较为繁瑣的工程,其必须对汽车线束系统设计的各个环节进行全方位的可靠性把控。例如在线束设计、装配、制作、运输、最终测试、使用等各个环节中,对可靠性进行严格的把控,而汽车线束系统设计是汽车线束可靠性需要把控的第一个环节,因此必须得到重视,同时重视后续的制作以及生产等环节,才能真正的提升汽车线束的可靠性。 3汽车线束系统设计 众所周知,汽车线束设计本身就是一项较为复杂的工程,其具体是以设计的汽车塑件结构布局为基础,从而进行整车布线。其具体可以分为导线的选择、颜色的选择,端子的选择、护套的选择等等,合理的选择最终决定了合理的线束,经过汽车线束系统的设计,最终实现节省材料、拆装维修方便、布局美观大方的目的。 3.1汽车线束设计原则 汽车电路设计过程中,其设计人员必须遵循相关的原则,例如在导线的选择过程中,应该选择颜色符合的导线,选择颜色符合的导线能够在一定程度避免识别出现错误。再者横截面积

汽车线束布置总结-20141127

1、概论: 线束主要是由导线、端子、接插件以及护套等组成,是车辆电器元件工作的桥梁和纽带,整车电器要达到正常、稳定工作,除了各电器元件的自身质量以外,与线束在车辆上的铺设情况也是密切相关的。 2、汽车线束的分类: 汽车线束根据其功能可分为:底盘线束、空调线束、加热器线束、ABS线束、发电机线束、启动机线束、蓄电池的正、负极线、特殊配置状态下还有饮水机线、冰箱线、门泵线等。 3、线束铺设的原则及规范要点: 目前,根据现场所生产的车型种类、特征可以看出:前置发动机的线束多铺设在车架槽型梁内,根据用电设备的具体位置确定线束分布,后置发动机的一个总原则就是:右侧铺设加热器线、其他线束多铺设于左侧。 实际上,线束居左居右的问题也可以通过以下的原则来确认: 线束分一根整体线束,其上又分为若干分支,它们将连接到车辆的电源或其他用电设备,形成一个完整的系统。 大家是否注意到这样一个现象:车辆在向左或向右转向行驶时,两侧都会有一个或多个呈琥珀色闪烁状的灯光信号,这就是转向灯。转向灯的线束代号为左侧5#,右侧4#,这样,在铺设线束前,5#线所在的线束就铺设于左侧,4#线所在的线束就铺设于右侧。 以下是助记词便于记忆:“左五右四”或“左单右双”。 线束对于车辆的重要性毋庸置疑,所以线束铺设时一定要严格遵守相应的工艺规范。请认真学习以下内容: 1、根据车型使用相应的底盘线束。 2、核对流程卡配置,确定特殊配置。 3、所有线束与任何金属件干涉处均需保护。主要采取以下措施:过车架上 圆孔一般用槽型圈,过车架上、下翼面及半圆孔处用龙骨条。保护的目的是为了防止车辆的震动,线束与车架或其他金属件磨擦造成线束胶皮破损,因搭铁产生故障或失火。 4、除后置发动机系列外,线束一般都铺设在车架槽形梁内。 5、线束接插件一定要对插牢靠,防止接插件松动或脱开,造成接触不良。 6、线束不能与高温部件固定在一起,防止烫坏。如有难以布置的情况,需 加以保护。一般采用隔热纸或隔热棉。 处应适当加扎线扣。 11、线束捆扎不可偏紧,松紧适度。 12、线束捆扎不可过“死“,应略成”几“字形状。因为绷得太直,当车辆 振动时接线端子松动易造成接触不良,其次在维修时拔、插也会不便。有一个线束捆扎原则:安全比美观更重要。

汽车线束设计原则

汽车线束设计原则 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车上的电器配置、功能也越来越多,所以连接各个电器件的线束也越来越复杂,成为当代汽车故障的多发环节,也因此在汽车设计和生产制造中受到越来越多的关注。如何提高汽车线束的综合性能成为关注的焦点,汽车线束制造厂家不再单纯地搞线束后期设计和制造,增加与汽车主机厂联合进行前期开发已成为必然的趋势。汽车电线束的设计电线束在整车中的作用是将电气系统的电源信号或数据信号进行传递或交换,实现电气系统的功能及要求。电线束的设计流程和制造流程 (1)由电气布置工程师提供整车电气系统的功能,电气负荷及相关的特殊要求。电器件的状态、安装位置、线束与电器件对接的形式。 (2)根据电气功能及要求,绘制整车电气原理图及线路图。(3)根据电气原理圈对每个电气子系统及回路进行能源分配,其中包括电源的搭铁线,以及接地点的分配。 (4)根据各子系统电气件的分布情况,确定线束的布线形式,每根线束连接的电器件及在汽车上的走向;确定线束的外保护形式及过孔的保护;根据电气负荷确定熔断器或断路器;再根据熔断器或断路器的量确定导线的线径;根据电器件的功能,依据相关标准确定导线的线色;根据电器件本身的接插件确定线束上与其对接的端子和护套的型号。 (5)绘制二维线束图和三维线束布置图。(6)根据经核准的三维线束布置图,校核二维线束图,二维线束图准确无误方可发图,经认可后试制、生产。二维线束图设计要点配电盒配电盒(保险和继电器)是整车电气的核心,起到分配负荷、集中供电、节省空间、简化线束、降低成本和方便检修的作用。一般根据需要可设计成2~3个。一些新开发车型的配电盒已兼有电子控制的功能;并且无触点、无保险丝的中央控制盒也将越来越有市场。导线的选取 (1)导线颜色的选用依据《汽车用低压电线的颜色》执行。 (2)发动机周围环

汽车线束设计

电气组设计说明 1、设计思路 汽车线束设计基本思路是,根据用电设备,特别是大功率设备包括每个传感器的信号电压电流,首先确定线路最大电流,根据电流确定线束截面积,在确定截面积之后确定线束长度,然后计算总电流确定主保险丝的熔断电流,选择保险丝。在选择好后利用三维软件设计线束,根据三维线束制作线路图。 2、传感器 传感器的工作电压和电流均较小,一般为毫安级,多选择小线径,如横截面积为0. 35 mm2 ,但考虑到线束的抗拉、抗折断性能以及耐久性, 通常会选择如横截面积为0. 5mm2 的导线。需要注意的是,为了提高电磁兼容( EMC)和电磁干扰( EM I)性能,对于磁电传感器要采用双绞线、屏蔽线等。采用双绞线时,一般为33个螺旋/m,如发动机转速传感器和凸轮位置传感器等。在cbr发动机上有ECT、TP、MAP、CAP、CKP几个主要的信号线,在这些信号线中电流都是在毫安级,电压最高为5V。在线束选择时一般都选择0.5mm2的电缆。 A VX线缆容许电压和压降 AEX线缆容许电压和压降 A VX、AEX是日本线缆的两种主要产品,由于这两种线缆的允许工作温度包含发动机线缆的工作温度,以下数据是基于此两表进行的计算。

导线截面积计算公式: A=IpL/U A----导线截面积 I------负载电流 P-----铜电阻率 L-----导线长度 U-----允许最大电压降 名称最高电压(V)工作电阻(欧)最大电流(A) ECT 5 650 7.69x10ˉ3 TP 5 3200 1.56x10ˉ3 MAP 5 6000 0.83x10ˉ3 CAM 5 490 10.2x10ˉ3 CKP 5 430 11.6x10ˉ3 点火线圈12 1.6 7.5 喷油器12 13 0.92 根据已知的电流和铜电阻率,在信号电压压降为500mv最大值,电缆横截面面积为0.5mm2,计算出每个传感器最小可用长度。如表 导线截面积(mm2)允许最大电压降(V)导线长度L(m) ECT 0.5 0.5 1230 TP 0.5 0.5 6064 MAP 0.5 0.5 11398 CAM 0.5 0.5 927 CKP 0.5 0.5 816 根据以上计算数据可知,对于传感器而言,对于信号影响较大的不是线束的长度,而是其他的原因。 信号线电缆将选择0.5平方,耐高温120摄氏度,双色线。 3、执行器 名称最高电压(V)工作电阻(欧)最大电流(A) 点火线圈12 1.6 7.5 喷油器12 13 0.92 由上表可知执行器点火线圈的工作电流要大,虽然是间歇性的,但是线缆的允许电流必须要大一些,因此选择1.25mm2的电缆。喷油器的工作电流相对要小,用0.5mm2的线缆。在不影响执行器工作的情况下,电压降定位最大1V,计算如下表: 导线截面积(mm2)允许最大电压降(V)导线长度L(m) 点火线圈 1.25 1 9 喷油器0.5 1 29.4 根据数据可得,执行器线缆的影响长度远远大于设计值。如传感器电缆类似。 最终确定,点火线圈电缆1.25平方,耐高温120摄氏度,双色线。 喷油器电缆0.5平方规格,耐高温120摄氏度,双色线。

整车线束搭铁设计

整车线束搭铁设计 随着汽车技术的高速发展,电器设备的集成化也越来越高,很多自动化和智能化的电器设备被应用在汽车上,以满足人们对汽车的动力性、经济型、可靠性、安全性、舒适性以及排放性的要求,因此车辆上的线束也越来越复杂,在设计和生产过程中控制难度也越来越大。而搭铁线路和搭铁点设计的好坏将影响电气部件的功能,进而影响汽车性能。在常见的电气线束设计问题中,由于搭铁线束或搭铁点的不佳设计而导致发动机ECU不能正常工作、发动机冒黑烟、电气部件的信号受干扰等的情况。所以搭铁线路的设计以及搭铁点选择的成为汽车线束设计的重要环节之一。 1、汽车线束搭铁原理 汽车电气系统采用的是负极搭铁和单线制的设计原则。负极搭铁是指蓄电池负极接金属车架。单线制也称单线连接,是指汽车上所有电气部件的正极均采用导线相互连接,而负极则直接或间接通过导线与金属车架或车身金属部分相连,即搭铁,也称接地。任何—个电路都是从电源正极出发,经导线经用电设备再由负极导线搭铁,通过车架或车身流回电源负极形成回路。 1.1 搭铁等效电路

在电气线束设计中,因受整车结构等限制,除了多点搭铁,很多电器部件负极搭铁点采用共压的单点搭铁方式。负极单点共压搭铁的方式可以分为3种,串联单点共压搭铁,并联单点共压搭铁,混联单点共压搭铁。 a.多点搭铁。多点搭铁是指电器部件的各个搭铁点直接就近接到金属车体上,各个部件都是单独搭铁,不与其他电器部件搭铁发生联系的搭铁方式,其等效电路图如图1所示。 图1 多点搭铁等效电路 从图1中可以看出,电器部件1、电器部件2、电器部件3的电流为,Il、I2、I3,通过搭铁线与金属车架相连,线阻与搭铁点接触电阻等效为R1、R2、R3,各个电器部件未与其它电器部件发生联系。从等效电路中可以看出,此种搭铁方式可使各个部件不受其它电器部件的干扰,但搭铁点比较多,在实际的设计中由于受底盘车身结构限制,现场施工、检修不便等因素影响,采用此方法存在一定困难。故在客车线束搭铁设计中,不采用多点搭铁的方式。

汽车线束设计流程

汽车线束设计流程

摘要 (3) 关键词 (3) 第一章 汽车线束简介 (4) 第二章 汽车线束设计主流程图 (5) 第三章 整车电器原理图设计 (6) 第四章 汽车线束三维布置 (15) 第五章 汽车线束二维线束图纸设计 (15) 第六章 结束语 (16)

摘 要 汽车上的电源和各种电气零件通过线束来实现电路物理连接,线束分布遍布全车。如果把发动机比作汽车心脏的话,那么线束就是汽车的神经网络系统它负责整车各个电器零件之间的信息传递工作,可见汽车线束对于汽车线路的重要性。随着人们对舒适性、经济性、安全性要求的不断提高,汽车上的电子产品种类也在不断增加,汽车线束越来越复杂,这就要求电线束的设计必须具有优质的数据传输性能,很高的可靠性,同时要求节省空间,减少汽车自身的重量,要同时达到这些要求这就对汽车线是来一个很大的挑战,因此汽车线束设计的综合性能便成为重中之重。笔者根据几年以来从事汽车线束设计工作的经验,结合线束开发在汽车研发项目中的进度,谈谈汽车线束设计的一般流程和设计原则。 本文主要从整车厂线束开发的角度介绍汽车线束的设计流程,介绍线束设计的主要节点步骤以及需要注意的重点问题;主要的设计流程包括:整车电器原理设计、汽车线束三维布置、二维线束图纸设计、线束的检验等环节主要的工作内容。 关键词:电器原理,设计流程,三维布置,二维线束图纸

一、 汽车线束简介 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。在目前,不管是乘用车还是商用车,高级轿车还是普通轿车线束编成的形式基本上是一样的,都是由电线、联插件和包裹胶带组成。 本文所说的汽车电线又称低压电线,一般是指12V或者是24V(不包括混合动力和电动车中的高压线束),它与普通家用电线是不一样的。普通家用电线是铜质单蕊电线,有一定硬度。而汽车电线都是铜质多蕊软线,有些软线细如毛发,几条乃至几十条软铜线包裹在塑料绝缘管(聚氯乙烯)内,柔软而不容易折断。 随着人们对舒适性、经济性、安全性要求的不断提高,汽车上的电子产品种类也在不断增加,汽车线束越来越复杂,这就要求电线束的设计必须具有优质的数据传输性能,很高的可靠性,同时要求节省空间,减少汽车自身的重量,要同时达到这些要求这就对汽车线是来一个很大的挑战,因此汽车线束设计的综合性能便成为重中之重。

线束设计

汽车上的电源和各种电气零件通过线束来实现电路物理连接,线束分布遍布全车。如果把发动机比作汽车心脏的话,那么线束就是汽车的神经网络系统它负责整车各个电器零件之间的信息传递工作,可见汽车线束对于汽车线路的重要性。随着人们对舒适性、经济性、安全性要求的不断提高,汽车上的电子产品种类也在不断增加,汽车线束越来越复杂,这就要求电线束的设计必须具有优质的数据传输性能,很高的可靠性,同时要求节省空间,减少汽车自身的重量,要同时达到这些要求这就对汽车线是来一个很大的挑战,因此汽车线束设计的综合性能便成为重中之重。笔者根据几年以来从事汽车线束设计工作的经验,结合线束开发在汽车研发项目中的进度,谈谈汽车线束设计的一般流程和设计原则。本文主要从整车厂线束开发的角度介绍汽车线束的设计流程,介绍线束设计的主要节点步骤以及需要注意的重点问题;主要的设计流程包括:整车电器原理设计、汽车线束三维布置、二维线束图纸设计、线束的检验等环节主要的工作内容。 关键词:整车线束,线束设计,线束绘制,线束装配

The power supply and electrical parts of the vehicle can realize the physical connection through wire harness, and the wire harness distributes all over the car.. If the engine compared to the heart of a vehicle, then neural network system for wire harness is the car it is responsible for vehicle electronic parts between information delivery, visible automobile wiring harness for the importance of bus lines. With people of comfortable, economy and safety requirements continue to improve, automotive electronic products are also increasing, automotive wiring harness is more and more complicated, which requires the wire harness design must have the quality of the data transmission performance, high reliability, at the same time to for save space, reduce the car's own weight to meet these requirements at the same time that the car line is a great challenge, so the comprehensive performance of the automobile wiring harness design has become top priority. According to the experience of automotive wire harness design, combined with the development of wire harness in automotive R & D project, this paper is about the general process and design principle of wire harness design..This paper mainly from the angle of vehicle factory wiring harness development introduced design flow of automobile wiring harness, wire harness design main point steps and need to pay attention to the key problem; the main design process including: vehicle electrical principle design, automotive wiring harness 3D layout, 2D wire harness drawings design, wiring harness test links the main work. Keywords:vehicle wire harness, wire harness design, wire drawing, wire harness assembly

汽车线束设计之一:整车电路设计

万库网——最专业的天下品牌连接器交易平台 汽车线束是汽车电路的网络主体,没有线束也就不存在汽车电路。随着人们对汽车的安全性、舒适性、经济性和排放性要求的提高,汽车线束变得越来越复杂,但车身给予线束的空间却越来越小。因此,如何提高汽车线束的综合性能设计便成为关注的焦点,而且汽车线束制造厂家不再单纯地搞线束后期设计和制造,和汽车主机厂家联合进行前期开发成为必然的趋势。根据几年来从事线束设计和制造的经验,谈谈线束的一般设计流程和设计原则。 一、整车电路设计 万库网——立志于做中国最专业的电子元器件上的连接器“战斗机” https://www.360docs.net/doc/7615669400.html,点击进入查看最所有天下品牌的连接器现货库存 (一)电源分配设计 汽车的供电系统设计是否合理,直接关系到汽车电器件的正常工作与否和全车的安全性,因此世界各国的汽车线束设计出发点基本都是以安全为主。整车电气系统基本上由3个部分组成。 蓄电池直接供电系统(一般称常电或30电)。这部分的电源所接负载一般都是汽车的安全件或重要件,主要目的是在为这些件提供电能时尽量少的加以控制,确保这些件即使汽车发动不起来也能短暂正常工作,以方便到站点维修等。如:发动机ECU及发动机传感器的工作电源、燃油泵的工作电源、ABS控制器的电源、诊断接口电源等。 点火开关控制的供电系统(一般称为IG档或巧电)。这部分电器件基本上是在发动机工作运转的情况下才使用,取自发电机的电源,避免了为蓄电池充电时争电源的可能性。如:仪表电源、制动灯电源、安全气囊电源等。 发动机起动时卸掉负载的电源(一般称为ACC电源)。这部分电器件一般所带的负载较大,且在汽车起动时不必工作。一般有点烟器电源、空调电源、收放机电源、刮水器电源等。