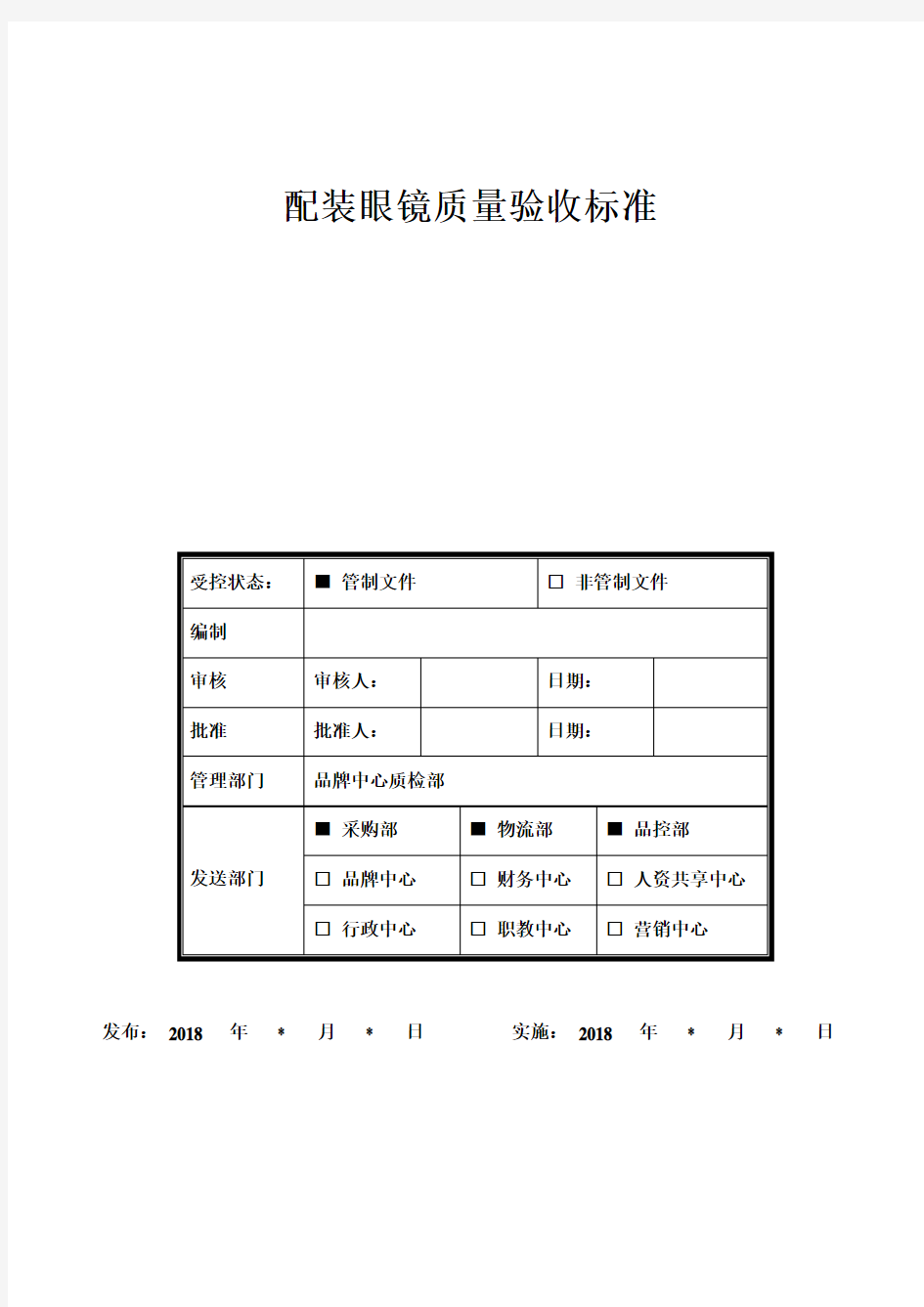

QBSD BZ 配装眼镜质量验收标准

配装眼镜质量验收标准

发布:2018 年* 月* 日实施:2018 年* 月* 日

1 目的

为保障定配眼镜及老视成镜的检验有据可依同时保证消费者使用符合要求,特制订本文件。

2 适用范围

适用于定配眼镜及老视成镜的检验判定。

3 规范性引用文件

GB 13511.1 《配装眼镜第1部分:单光和多焦点》

GB 13511.2 《配装眼镜第2部分:渐变焦》

GB/T 14214 《眼镜架通用要求和试验方法》

GB 10810.1 《眼镜镜片第1部分:单光和多焦点镜片》

GB 10810.2 《眼镜镜片第2部分:渐变焦镜片》

GB 10810.3 《眼镜镜片及相关眼镜产品第3部分:透射比规范及测量方法》

《验配眼镜产品生产许可证实施细则》

GBT 2828.1 《计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》

Q/BSD-BZ-001-2018-1《镜架质量验收标准》

QBSD-BZ-002-2018-1 《镜片质量验收标准》

《供应商选择、评估管理制度》

《供应商日常管理制度》

《仓储管理制度》

《不合格品处理流程》

4 术语及定义

检验批:由同一供应商、同一次到货的相同款式(型号)、色号的太阳镜定义为一个检验批;

配装眼镜:可以从生产商、销售商或市场上得到并直接使用的,已完成配装的各类带有顶焦度(或平光)的框架眼镜;

定配眼镜:根据验光处方或特定要求定制的框架眼镜;

老视成镜:有生产单位批量生产的用于近用的装成眼镜;其顶焦度范围规定为:+1.00D~+5.00D;

瞳距(PD):双眼两瞳孔几何中心的距离;

检验频次:对每到货检验批所抽样品的检验数量要求;其中“AQL”指对按照抽样方案所抽样品实施全检;“全检”指对每幅出厂到门店前或出店交付给顾客前针对指定项目对所有眼镜进行全部检验;

5 分类

配装眼镜包括定配眼镜和老视成镜;

6 检验标准

6.1 镜架要求

执行Q/BSD-BZ-001-2018-1《镜架质量验收标准》,若标准版本变更,以最新版本为准;

6.2 镜片要求

6.2.2 光学性能

(2)光透射性能

(3)定配眼镜两镜片光学中心水平距离偏差:

定配眼镜的两镜片光学中心水平距离偏差应符合上表要求;

定配眼镜的水平光学中心与眼瞳的单侧偏差均不应大于上表中光学中心水平距离允差的二分之一;

——老视成镜需标明光学中心水平距离,光学中心水平距离允差为±2.0mm;光学中心单侧水平允差为±1.0mm;

(4)定配眼镜两镜片光学中心垂直互差:

——单光、多焦点定配眼镜及老视成镜

(5)定配眼镜的柱镜轴位方向偏差:

(6)定配眼镜的处方棱镜度偏差:

(7)渐变焦眼镜镜片水平倾斜度

(8)多焦点镜片的位置

6.4 包装标识要求

6.4.2 渐变焦定配眼镜

具体标示方法见下图:

(

2)标识

检验项目

检验标准

检测方法

检验频次

标志

内容

产品名称、生产厂厂名、厂址;产品执行标准及产品质量检验合

格证明、出厂日期或生产批号; 备注:该信息可在相关单据上注明;

核对所有单据,所列项目是否涵盖

齐全

出厂:AQL;

出店:全检; 处方参数

应标明顶焦度值、轴位、瞳距、配适点高度等处方参数; 备注:应在相关单据上标明;

包装要求

每副定配眼镜均应有独立包装,包装内应有定配处方单; 储运过程防止受压变形;

目测

7 抽样方案

国标中规定批量生产眼镜按照GB 2828对每一项技术要求进行逐项检查,采用一般检

批量 抽样数量 接收范围 不合格比例

AC RE 1~25 全检 —— —— —— 26~50 8 0 1 0% 51~90 13 1 2 8% 91~150 20 2 3 10% 151~280 32 3 4 9% 281~500 50 5 6 10% 501~1200 80 7 8 9% 1201~3200 125 10 11 8% 3201~10 000 200 14 15 7% 10001~35 000

315

21

22

7%

表1:抽样方案表

说明:

Ac——Accept(合格判定数),表示不良品的允收数;

Re——Reject(不合格判定数),大于或等于此数则判为此批不合格;

如501~1200抽样80,AQL4.0 AC=7 RE=8,则表示不良品数≤7则接受,不良品数≥8则不合格。

以上规定的样本量只是最低要求,如果实际抽样数量高于以上允收要求,判定按照合格比例判定;

需特别留意:以上抽检方案针对为每一个SKU(每一检验批)的数量,并非为整批到货的数量。

8 检验条件

——检验环境:所有测量应在室温为23℃±5℃下进行;

——检验人员:校正后正常视力1.0以上,无色盲、色弱等;

——光源:选用两支30W日光灯;

——试样距离光源30~50cm之内,试样距离检验员眼睛30cm左右,对色板时背景颜色为白色;

——检验防护:佩戴手套;

——不借助于放大镜或其他类似装置;

9 判定标准

抽检分两处执行:出厂到门店前的检验、出门店交付给顾客的检验:

(1)出厂到门店前的检验由品控部检验员执行,按照本标准规定的抽样方案进行抽检,抽检到的不合格,反馈方圆视科中心进行返修,合格后出厂(建议该项检验结果作为方圆视科中心的考核指标);

该过程产生的费用(物流费用、重新定配费用等),经物流部、品控部、视科中心共同确认责任部门,并记录备案,责任方签字后由订单中心每月进行汇总上报品牌中心质检部、物流部、财务部;属原材料问题要反馈采购部签字确认;

(2)出店交付给顾客前的检验由店员执行,店员应经过培训,能对检验项目做出符合性检验;检验出现的不合格应在交付前经订单中心反馈到品控部确认问题严重性,可让步放行的予以放行并记录,不能让步放行且门店不能做出调整的,退货到订单中心交由品控部调整或交由视科中心返工、返修或重做;

该过程产生的费用(物流费用、重新定配费用等),经物流部订单中心、品控部、视科中心、门店共同确认责任部门,并记录备案,责任方签字后由订单中心每月进行汇总上报品牌中心质检部、物流部、财务部;属原材料问题要反馈采购部签字确认;

10 检验流程(结合以前的改善)

10.1 流程图(新增)

10.2 流程说明(结合原来完善)

10.2.1 镜架到货后,物流部镜架组首先对实物与订单的一致性进行确认,确认无误后携带通知品控部检验员进行检验。

10.2.2 品控部检验员接到到货通知后,首先确认到货供应商是否在合格供方名录内,供方资质是否合规有效,确认无误后,进行下一流程,如果存在不一致等情况,反馈采购部核实情况,确认是否可以接收;

——合格供方名录要求

所有供应商需经过评估合格后方可列为合格供方,合格供方名录需经过批准并定期更新。

具体参考《供应商选择、评估管理制度》(需要增加);

10.2.3 取样前对到货镜架与订单进行一一复核,确认到货物料与订单所列型号、供应商信息等是否一致。若一致进行取样,不一致反馈采购部核实情况,确认是否可以接收;

10.2.4 按照“7 抽样方案表1:抽样方案表”进行取样,质检员对所抽样数量进行清点,并与仓管员核对无误后,在《质检-镜架组交接单》(镜架组提供)签字;

取完样后在满足“8 检验条件”的情况下按照本标准“6 检验标准”及“9 判定标准”对批检项目逐项检验、判定,并填写《质检检验汇总单》作部门留档;

所检出不良品须用红色箭头标记标识并填写<到货异常物料评价处理表>转交镜架组;仓管员在核对数量无误后在《质检-镜架组交接单》上签字确认并按照<到货异常物料评价处理表>办理相应的退货、接收手续;

10.2.5 针对检验合格的物料通知镜架组入库上架,入库基本操作执行《仓储管理制度》;针对判定不合格物料依据《不合格品处理流程》进行处理;

10.2.6 镜架组办理入库后,将相应的入库单据交由数据中心办理SAP系统入库;

11 记录

附件1:质检检验汇总表

附件2:到货异常物料评价处理表

附件3:供应商质量改进跟踪处理表