《轴流通风机的工程设计方法》

轴流通风机的工程设计方法

信息来源:中国风机网-风机常识

发布时间:2006-8-2

风机是量大面广的通用机械产品;风机是利用一个或多个装有叶片的叶轮的旋转和气体或空气的相互作用来压缩和输送气体或空气的流体机械;风机是透平压缩机、透平鼓风机和通风机的总称。

通风机:

在进口压力和温度分别为101.3kPa和20℃、相对湿度为50%的标准空气条件下,全压小于等于30kPa的风机称为通风机。

通风机主要有离心式和轴流式两大类。

在轴向剖面上,在叶轮中气流沿着半径方向流动的通风机为离心通风机;离心通风机为轴向进气径向排气。在轴向剖面上,气流在旋转叶片的流道中沿着轴线方向流动的通风机为轴流通风机;轴流通风机为轴向进气和排气。

相比较而言,离心通风机压力大、流量小;轴流通风机压力小、流量大。

轴流通风机的分类如下:

1)按压力分类

GB/T 19075-2003/ISO 1334.9:1999《工业通风机词汇及种类定义》中指出:

低压通风机的压比低于1.02,参考马赫数小于0.15。当处理标准空气时,其压升小于2kPa。

中压通风机的压比大于1.02而小于1.1,参考马赫数小于0.15,对应压升为2kPa至10kPa。

高压通风机的压比和压升大于上述值。

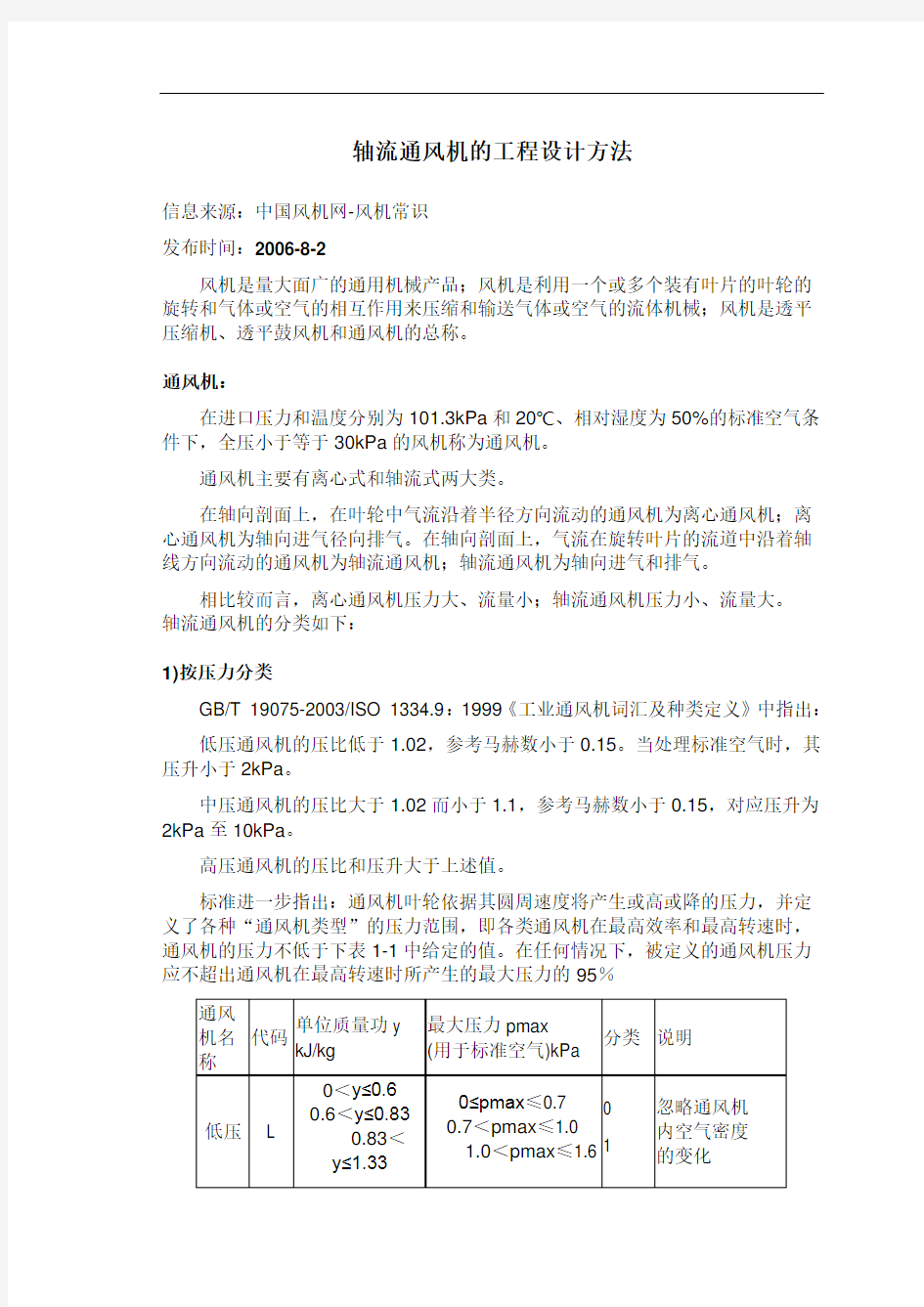

标准进一步指出:通风机叶轮依据其圆周速度将产生或高或降的压力,并定义了各种“通风机类型”的压力范围,即各类通风机在最高效率和最高转速时,通风机的压力不低于下表1-1中给定的值。在任何情况下,被定义的通风机压力应不超出通风机在最高转速时所产生的最大压力的95%

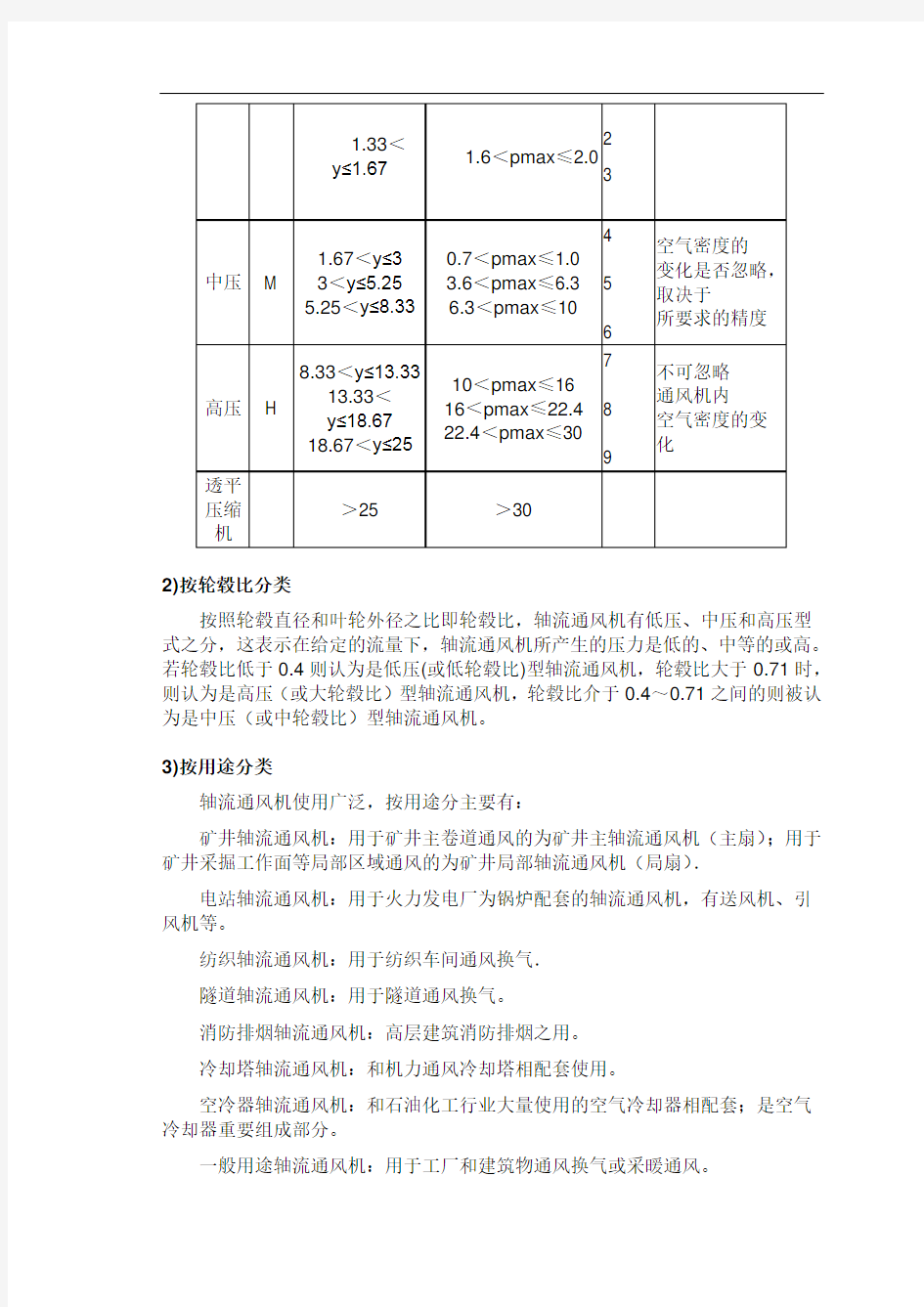

2)按轮毂比分类

按照轮毂直径和叶轮外径之比即轮毂比,轴流通风机有低压、中压和高压型式之分,这表示在给定的流量下,轴流通风机所产生的压力是低的、中等的或高。若轮毂比低于0.4则认为是低压(或低轮毂比)型轴流通风机,轮毂比大于0.71时,则认为是高压(或大轮毂比)型轴流通风机,轮毂比介于0.4~0.71之间的则被认为是中压(或中轮毂比)型轴流通风机。

3)按用途分类

轴流通风机使用广泛,按用途分主要有:

矿井轴流通风机:用于矿井主卷道通风的为矿井主轴流通风机(主扇);用于矿井采掘工作面等局部区域通风的为矿井局部轴流通风机(局扇).

电站轴流通风机:用于火力发电厂为锅炉配套的轴流通风机,有送风机、引风机等。

纺织轴流通风机:用于纺织车间通风换气.

隧道轴流通风机:用于隧道通风换气。

消防排烟轴流通风机:高层建筑消防排烟之用。

冷却塔轴流通风机:和机力通风冷却塔相配套使用。

空冷器轴流通风机:和石油化工行业大量使用的空气冷却器相配套;是空气冷却器重要组成部分。

一般用途轴流通风机:用于工厂和建筑物通风换气或采暖通风。

特殊需用的轴流通风机:如舰艇、气垫船、内燃机车等使用的轴流通风机。

还有其它用途的轴流通风机,这里不再一一叙述。

4)按材质分类

可分为金属和玻璃纤维增强塑料(俗称玻璃钢)轴流通风机。

玻璃钢为现代复合材料的“元老”,具有轻质高强、耐疲劳、抗腐蚀、易成型等特点。在排送腐蚀性工业气体和潮湿空气上,玻璃钢风机得到了广泛地使用。

5)按调节方式分类

现代轴流通风机性能的最佳调节方式主要是通过调节叶轮叶片安装角度和调节叶轮转速实现,因此有调角风机和调速风机之分。在转速给定时,叶片安装角可以停机人工逐一调节或通过某种装置工人同步调节,亦可以在不停机时通过某种装置同步自动调节。调节叶轮转速是在叶片最佳安装角的情况下,通过某种装置或分级调速或无级调速。调角或调速风机适于变工况条件下选用。

6)按工作空间(或功能定义)分类

空气循环器或自由风扇:此种风机在自由空间工作,如民用的落地扇、台扇和吊扇等。

隔板安装的轴流通风机:此种风机安装于隔板或墙壁上,将空气从一较大空间或自由空间输送到另一较大空间或自由空间.

射流式轴流通风机:用于在一个空间内产生空气射流,且不和任何管道相连接的轴流通风机.

管道轴流通风机:此种风机和管道(网)系统相连接并在管道内工作;气流沿风机的轴线方向流入和排出,使其在管网内获得输送。

管道轴流通风机由于有不同的结构型式而有不同提法,了解并弄清楚其不同含意,对于管道轴流通风机设计很重要。

1.2.1 风机本体

轴流通风机本体由叶轮和导叶组成;其中导叶可以是前导叶,亦可以是后导叶,还可以是前、后导叶。

轴流通风机本体亦称作轴流通风机的级,还可称作轴流通风机的空气动力略图,简称气动略图。

轴流通风机的气动略图有多种型式。对于普通轴流通风机(和子午加速轴流通风机相比较而言),主要有:

单级:单叶轮(R )

叶轮+ 后导叶(R+S )

前导叶+ 叶轮(P+R )

前导叶+ 叶轮+ 后导叶(P+R+S )

双级:叶轮+ 中导叶+ 叶轮+ 后导叶(R+C+R+S )

前导叶+ 叶轮+ 中导叶+ 叶轮+ 后导叶(P+R+C+R+S )

Ⅰ级叶轮+ Ⅱ级叶轮,对旋(R Ⅰ+R Ⅱ)

上述略图如图 1.1 (a )~(g) 所示。

图 1.1 普通轴流通风机常见的气动略图

1.2.2 风机装置

轴流通风机装置是风机本体、电动机和辅助设备的总称。辅助设备包括进气箱、集流器、头罩、扩压器、扩散塔、消声器等,并按需要配置。

典型的轴流通风机装置如图 1.2 所示。

图1.2轴流通风机装置示意图

各组成部件的功能简述如下:

——叶轮

吸收电动机提供的能量并对气流做功,是轴流通风机的“心脏”。对于管道轴流通风机,由于叶轮前后的管道截面不变,气流的轴向速度不发生变化,叶轮的作用是使气流的压力提高。叶轮由轮毂和一定数量的叶片组成。每个叶片如同旋转的机翼。为了更好地发挥叶片的作用,输送空气时应具有最小的摩擦损失、气流分离损失和二次流损失等,从而提高叶轮的工作效率。

——导叶

气流通过叶轮时,由于叶片旋转的诱导作用,使气流产生和叶轮旋转方向相同的旋流(诱导)速度。设置前导叶,就是让气流通过它可预先产生一个和叶轮旋转方向相反的旋流速度(或称予旋速度),此旋流速度和叶片诱导的旋流速度相抵消,从而使气流形成单一的轴向流动。由于予旋速度的产生,所以通过前导叶片的气流为加速减压过程。此外,通过改变前导叶的安装角度,尚可在变工况时起到调节流量的作用。后导叶一是可以消除流经叶轮后产生的气流的旋转,保证气流的单一轴向运动;二是把气流的旋转动能转变为压力能,提高风机效率。由于旋流速度的消失,所以通过后导叶的气流为一减速加压过程。

——集流器和头罩

集流器和头罩相结合,对于改善和保证均匀的入流条件、提高风机效率十分重要。

——扩压器

通常是包含中间整流体的环形扩压器,是用来回收出口动压并转变为静压、进一步提高轴流通风机装置静压效率的重要措施。

1.2.3 管道轴流通风机的进口和出口

对管道轴流通风机上游进口和下游出口边界做出严格规定有利于风机或风机装置的设计及其性能的标定。

管道轴流通风机的进口指的是风机进口法兰处;若进口带有辅助设备、如集流器或进气箱等,则辅助装置的进口法兰处就是风机(装置)的进口。管道轴流通风机的出口指的是风机出口法兰处;若出口带有辅助设备、如扩压器或扩散塔等,则辅助设备的出口法兰处即为风机装置的出口。

国内外轴流通风机技术发展水平和现状概述

1.4.1 国外轴流通风机技术发展水平和现状概述[1]

1) 德国

德国主要有三大公司设计制造轴流通风机。

透平通风技术有限公司(TLT)

该公司早在20 世纪40 年代就研制出动叶可调的大功率单级和双级矿井轴流通风机。1970年以后,又研制出电站锅炉轴流通风机。

该公司制造的标准系列轴流通风机性能参数范围:直径选用R40 系列, D =1000-6300 ㎜共32 个规格,流量Q =50 ~1800m 3 /s ,全压p T =300 ~8000Pa 。每个叶轮直径相应有7 个规格的基本轮毂直径。轮毂为铆焊结构件,叶片材料为铸铝、铸铁、锻铝、锻钢和不锈钢等。设计方法为:根据性能参数及使用条件进行“量体裁衣”的组合化设计。超过上述范围的特大型轴流通风机则采用非标准化设计。

该公司生产的轴流通风机有动叶可调、动叶停机可调和动叶固定三种型式,主要用于电站锅炉、矿井通风、隧道通风以及冶金、石化等部门。

考夫曼公司

该公司于20 世纪90 年代引进了轴流通风机设计制造技术。目前,不仅可制造化工、炼油、造船工业的专用通风机,还可为煤矿、金属矿、隧道等提供大型轴流通风机,并且矿井轴流通风机已成为该公司的主导产品。轴流通风机性能参数范围见表1-2 。

表1-2 考夫曼风机性能参数

该公司主要生产静叶可调的子午加速轴流通风机,亦生产普通轴流通风机,其性能参数如表1-3 。

表1-3 K.K.K 风机性能参数

2) 丹麦

该国的诺狄斯克通风机有限公司主要设计制造VARIAX 型轴流通风机。该型风机有7 个系列,其中ASN (单级)、AST (双级)系列为液压式动叶可调,主要用于电站锅炉鼓、引风机,其性能范围是:流量Q =10 ~1180m 3 /s ,全

压p T =260 ~22000Pa ,全压效率η T ≥ 0.8 。该风机采用的是“量体裁衣”的组合设计方法。

3) 英国

英国主要有二个公司设计制造轴流通风机。

豪登·西洛哥公司

1988 年,豪登公司和戴维森公司合并成立豪登·西洛哥公司。合并前,豪登公司主要生产压缩机,戴维森公司主要生产各种通风机,其中包括矿井轴流通风机。合并后则以生产通风机为主。其动叶可调轴流通风机的性能:流量Q =49 ~112× 10 4 m 3 /h ,全压p T=3300~4100Pa 。

沃兹公司[2]

沃兹公司(Wodse)以生产中、小型轴流通风为主,其风机型式多种多样,详见表1-4。

表1-4 沃兹风机性能参数

4)前苏联

前苏联重视轴流通风机的研发,并于 1978 年公开发表了中央流体动力研究

所的各种轴流通风机的气动略图及其气动性能曲线 [3] 。略图的特点是:按统一的方法进行气动设计计算,设计参数的最佳选取和利用翼型平面叶栅理论的特性曲线是设计计算的基础;在高效条件下,压力和流量的变化范围宽广,叶片的几何形状多样化;根据给定的压力、流量,参照相关略图即可确定风机直径、转速、外形尺寸、所需功率等,以及结构设计所需的数据。

前苏联几种矿井轴流通风机的主要性能参数见表 1-5 。 表 1-5 前苏联矿井风机性能参数

5) 美国

美国生产轴流通风机的公司较多,其产品性能详见表 1-6 所示。 表 1-6 美国各公司风机性能参数 用

矿

空

冷

隧

6) 荷兰[5][6][7]

该国的斯托克(Stork )通风设备部于1955 年研制了低风压大流量的螺旋

桨式轴流通风机——“ T ”型轴流通风机,直径为 4 ~42ft (1.22 ~12 .8m ) ,

叶片数在3 ~8 之间变化。该风机不仅用于冷却塔和空气热交换装置(空冷器)上,并可用于隧道通风。“ T ”型风机最早为铝叶片,1960 年研制出聚酯玻璃钢

叶片,从此之后限制了铝叶片的使用。如今,同尺寸的叶片可安装在结构相同的

三种不同规格的轮毂上,构成三种不同轮毂比的风机。“T ”型风机已发展成标

准型、低噪声型和超低噪声型。后两种风机是通过增加叶片数即增加风机实度并

在较小的叶尖线速度下工作获得较低的噪声水平。“T ”型风机有人工手调和自

动调节安装角之分,自动调角装置只能用于直径小于等于16ft ( 4.87m ) 的风机

上,更大尺寸的自动调角风机尚在研制之中。“ T ”型风机的最高静压效率可达

65% 。

为了降低噪声和简化玻璃钢叶片成型工艺,荷兰豪登(Howden )公

司在其前身斯托克通风设备部“T” 型风机叶片的基础上,研制开发出等宽度机翼

扭曲型的ENF (标准)型、ELF (低噪声)型、ELFA (超低噪声)型叶片。

三种叶片宽度逐次增大,并通过降低转速、增加实度(选用叶片数少的尖叶片)、

调整安装角的方法,在满足风量、风压要求的同时,达到降低噪声的目的。

为满足降低噪声的特殊需要,豪登公司近年来又研发出大实度的前掠式

SX 型叶片。由于此玻璃钢叶片制作工艺复杂、价格昂贵,需做成本/ 效益分析并慎重选用。

7)日本

该国生产轴流通风机的主要有三井三池公司、石川岛播磨公司、三菱重工公司、世仑公司和三井造船公司等。

三井三池公司以生产矿井主扇和局扇为主。对于主扇,该公司认为,矿井通风的调节频度小,采用精密的动叶自动调角机构会因粉尘附着或腐蚀性气体的影响而失灵,主张采用停机人工手调的简单结构。对于局扇,该公司主要在提高压力和降低噪声上下功夫,研制出可更换吸声材料的双层机壳的对旋式和混流式局扇。

石川岛播磨公司主要生产电站锅炉鼓、引轴流通风机,并于1970 年前后引进了丹麦诺狄斯克公司ASN 和AST 风机的制造技术。

三菱重工公司亦是以生产电站锅炉鼓、引轴流通风机为主,并主要靠引进欧洲这种风机的制造技术。

世仑公司和三井造船公司主要生产低风压大流量轴流通风机,用于冷却塔和空冷器装置上。以两种大型冷却塔风机为例,其性能情况见表1-7 。

表1-7 日本大型冷却塔性能参数

8)意大利[6][7]

该国的克菲姆科(Cofimco )公司成立于上个世纪80 年代,是专门研发生产冷却用轴流通风机的企业。该公司冷却用轴流通风机的突出特点是:

(1)叶片或为非扭曲的机翼型等宽度型式或为机翼型和弯板组合构成的非扭曲不等宽度的型式,后者即可增加叶片宽度又可简化制作,从而用于降低噪声。

(2)根据机号的不同,叶片根部和轮毂的连结有多种不同的结构型式,从而有不同的系列。

(3)对于大型风机,为减少叶片及其根部受力和防止共振,开发了柔性连接系统。

1.4.2国内轴流通风机技术发展水平和现状概述[8]

我国生产大中型专用轴流通风机的企业主要有:沈阳鼓风机厂、上海鼓风机

厂、武汉鼓风机厂、成都电力机械厂、沈阳风机厂、保定航空螺旋桨制造厂、吉林鼓风机厂、佳木斯鼓风机厂、运城市安运风机厂以及山东淄博风机厂、常熟鼓风机厂和燕京矿山风机厂等。生产一般用途及其它小型轴流通风机的企业遍布在全国各省市。

1) 矿井轴流通风机

我国矿井主扇是20世纪50年代从仿制前苏联BY型开始生产的。从1955年第1台2BY№24型仿制成功到1983年70B2型被国家下令淘汰,仿制的风机在我国煤矿、金属矿使用了近30年。

为满足我国煤矿的实际需要,沈阳鼓风机厂首先于1975年研制出62A型;继而又于1980年设计制造2K60 型。随后,沈阳风机厂设计制造出1K58和2K58型。20世纪90年代初,沈阳鼓风机厂又自行研制了2K56型,安运风机厂、燕京矿山风机厂研制了BDK型防爆对旋矿井轴流通风机。2002年,作者和沈阳风机厂合作,在K58 型的基础上,又研制出KD(B)型矿井对旋防爆轴流通风机。2003 年年作者和佳木斯鼓风机厂合作,成功地开发了FBDCZ系列矿用对旋轴流通风机。

在引进国外技术方面,20 世纪80 年代,上海鼓风机厂引进了德国TLT 公司的GAF 矿井轴流通风机技术,90 年代,吉林鼓风机厂引进了前苏联的KZS 风机技术。

在矿井局扇上,我国长期以来使用仿制前苏联的JBT 系列普通轴流式局扇。该风机结构简单,性能可满足矿井局部通风要求;但效率低、噪声高达109dB(A) 。1980 年以来,我国风机、煤炭和冶金等行业的不少小企业开始研制不同型式的局扇,有普通轴流式、子午加速型和对旋式等,但子午加速型居多,其中BKJ66 型和GKJ 系列为典型代表。GKJ 系列子午加速局扇,流量 2 ~4m3/s,风压780~3100Pa,全压效率82%~86%(出口圆面积),噪声84 ~99dB(A) 。该局扇因性能好,产品制造精良,曾一度打入欧洲市场。1995年以来,对旋局扇开始在煤矿大量使用,产品品种繁多,但性能和制造质量良莠不齐。

2) 电站锅炉轴流通风机

我国火力发电站单机容量不断增大。20 世纪70 年代以前,20 万千瓦为主力机组,锅炉的送、引风机为离心通风机。80 年代以后,30 万千瓦为主力机组并逐步向60 万千瓦机组过渡。随着单机容量的增大,锅炉送、引风机的容量相应增加,离心通风机的尺寸大、重量大的缺点给制造、运输、安装和运行等带来诸多困难,采用轴流通风机势在必行。

现今,我国电站锅炉送、引轴流通风机均以引进国外技术进行设计生产。它们分别是:

上海鼓风机厂引进德国TLT 公司的FAF 系列和SAF 系列技术,沈阳鼓风机厂引进丹麦NoVenco 公司的ASN/AST 系列技术;成都电力机械厂引进德国K.K.K 公司的静叶可调子午加速轴流通风机技术;武汉鼓风机厂引进日本三菱重工公司的电站轴流通风机技术。上述按引进技术设计生产的风机,完全可满足我国30 万千瓦以上机组大容量锅炉的要求。

3)纺织轴流通风机[16]

纺织空调用轴流通风机直径范围:800 ~2000mm,全压范围:300 ~800Pa,流量范围:20000 ~250000m3/h。

20世纪80年代初以前,大都使用沈阳鼓风机厂和沈阳风机厂等生产的50A 11型轴流通风机。该风机的叶片为机翼型铆焊结构件,风机结构简单、制造容易,性能基本满足纺织空调的需要。后来,有些生产厂试图改用玻璃钢叶片,但未能推广开来。80年代中期,我国纺织行业在引进国外纺织设备中引进了瑞士罗瓦轴流通风机,该风机为机翼型铸铝叶片,结构合理,性能较佳。武汉鼓风机厂在测绘仿制罗瓦风机的基础上研制出FZ35和FZ40系列,成为我国目前纺织空调使用最多的机种。在此基础上,常熟市鼓风机厂研制出PWF40/50型喷雾轴流通风机,在风机上增设了机械雾化器和供泄水结构,使风机不仅具有送风功能并具有给湿能力。

4) 冷却塔轴流通风机[17]

和冷却塔配套的风机为低风压大流量轴流通风机。从一定意义上说,风机的性能水平决定着塔的性能水平。我国是使用冷却塔较多的国家,作者曾于20世纪80年代初做调查,仅使用4.7m直径风机的工业用冷却塔全国就有600余台。效率高、噪声低、运行可靠、维修方便是塔用轴流通风机的基本要求。塔用风机是在恒定压力和流量的情况下工作的,叶片安装角通常采用停机人工手调。叶片大都采用机翼型,材质为铸铝或玻璃钢,而玻璃钢叶片已成为现代冷却塔轴流通风机的发展趋势。降低冷却塔的噪声主要是在降低风机噪声这个“治本”方法上做文章。在没有特殊要求的情况下,一般不轻易地采取增设消(吸)声装置的办法。

我国自20世纪60年代开始研制冷却塔轴流通风机,并经历了不同发展阶段。第一代产品的典型代表为30E 1-11 № 36.5和30E 2-11 № 47型,产品结构简单、效率低(全压效率分别为0.68和0.65)、噪声大。03-13 № 47 和03-14 № 47 型风机虽然在叶片和传动结构上有所改进,但提高效率和降低噪声仍末得到根本解决。第二代产品为70年代初研制的30A 9-11型轴流通风机,叶轮由4个机翼型扭曲叶片组成,叶片由玻璃钢材质制作,效率略大于0.7。

进入20世纪80年代,我国冷却塔风机技术水平不断提高,发展成为第三代产品。

1980年,上海化工机修二厂和上海交通大学、上海跃华玻璃钢研究所共同研制了4.7m风机,叶片为玻璃钢结构材料,采用直齿和螺旋伞齿轮双级传动,全压效率为77.4% 。不久,上海鼓风机厂和跃华玻璃钢研究所共同研制了直径为8.53m 的风机,叶片系仿制美国MarLy 公司的机翼型玻璃钢扭曲叶片,风机最高全压效率为84.5%。1981~1984年间,上海玻璃钢研究所研制了6m风机,亦是玻璃钢叶片,经实测,最高全压效率为85% 。

自1984年以来,保定航空螺旋桨制造厂首先开发研制了直径4.7m冷却塔风机,该机的总体和玻璃钢叶片的气动设计和结构设计由作者完成并顺利通过部级技术鉴定;继而研制出6、7、8.53、9.14m等大型冷却塔系列风机产品。该风机使用航空螺旋桨技术,结构合理、制作精良,经实塔性能标定,最高全压效率为85% ,噪声水平≤85dB(A) 。

1989年,作者和山东省科学院能源研究所的周心贤研究员合作,进一步开发出4.7m塔用风机。该机综合了国内外先进技术经验,玻璃钢叶片选用了先进的航空低速翼型。减速器体积更小,散热性能更佳,并通过省级技术鉴定。经实塔标定,风机最高全压效率为86.5%。

5) 空冷器轴流通风机

空气冷却器(简称空冷器)是石油、化工等行业不可缺少的专用设备,风机是空冷器的重要组成部分。空冷器风机亦属低风压大流量轴流通风机,并在恒定压力下工作;但流量应随季节和昼夜环境温度的变化而改变,以达到满足工艺流程要求和节能的目的。空冷器风机的流量通常采用调角调节,叶片安装角调整主要有停机人工手调和不停机自动调角。

我国空冷器风机于20世纪70年代末期开始上水平、上质量、上品种。70年代前曾使用铸铝叶片的VAV型风机,该机结构笨重、制作粗糙、效率低、噪声高。后来研制出机翼扭曲型玻璃钢叶片的F型轴流通风机,性能虽有提高,但产品单一,自动化水平低。70年代末,石化行业开始引进国外技术和设备,其中美国哈德森(Hudson)公司的空冷器风机在引进设备上使用[18] 。Hudson风机品种规格多、三化(标准化、通用化和系列化)程度高、效率高(最高全压效率为85%)、噪声低[ 标准型叶片为85dB(A) 、最宽型叶片为81dB(A)] 、空心薄壁结构的玻璃钢叶片制作工艺先进、安装角的调整方式多样、自动化水平高。保定航空螺旋桨制造厂于1978年仿制成功,并达到国外水平。在消化吸收国外先进技术的基础上,结合国内制作工艺实际,作者和哈尔滨空气调节机厂合作,于1988年开发出国产化的HK型系列风机叶片,通过省级技术鉴定,在石化行业推广使用[19] 。

6) 隧道轴流通风机

隧道通风换气通常有两种方式。长距离隧道一般采用横向通风,即选用立式轴流通风机排除道内污气,由竖井输入新鲜空气。中短距离隧道大都采用纵向通风,即选用射流轴流通风机沿隧道纵向布局,靠射流风机出口气流的强劲推力,“接力”似地排除污气。

我国隧道风机的研制初始于地铁建设的需要。20世纪70年代,沈阳鼓风机厂为北京地铁设计制造了专用轴流通风机。80年代,上海鼓风机厂又引进了德国TLT公司的TAF型系列和TAS 型系列风机技术。其中TAF型轮毂比较大,在0.5左右变化,主要用于长距离隧道;而TAS型轮毂比较小,在0.33左右变化,主要用于短距离隧道管道通风。TAF型(部分)和TAS 型系列风机性能概况分别见表1-9和表1-10[20] 。

表1-9 TAF 型风机性能参数

7) 消防排烟轴流通风机

随着我国高层建筑不断增多,消防排烟风机的开发研制便提了出来。这种风机是在应急情况下使用的,它不仅要满足排烟量的要求,还应有耐高温的使用要求。此外,为了确保风机在应急情况下启动,风机应和排烟口设置联锁装置,即当任何一个排烟口开启时,排烟风机能自动启动;同时,为保证风机安全运行,入口处应设置温控装置,一旦烟气温度超过限定值能自动关闭。

我国消防排烟风机的开发起步于20 世纪80 年代,这种风机的机号不大,大都由中小企业生产。天津通风机厂和沈阳人民风机厂的消防排烟轴流通风机为典型代表。

2 轴流通风机的主要特性

为便于对轴流通风机进行气动设计,首先了解其主要特性是必要的。轴流通风机的主要特性可归纳为几何特性、运动特性和动力特性三个方面。

2.1 几何特性

确定或表征轴流通风机尺寸和形状的参数称作轴流通风机的几何特性,并以叶轮的几何特性作为表征参数。

2.1.1 直径

轴流通风机直径系指叶片尖部所划圆的直径,是轴流通风机最重要的几何特性参数。直径大小可选定亦可计算得到;通常和流量、全压、叶片数、转速、输送介质密度等有关。直径大小直接影响风机的气动性能和结构尺寸。文献[21] 对轴流通风机直径的确定原则作了规定,是轴流通风机产品系列(群)化设计应遵循的基本原则。

2.1.2 轮毂比

轮毂直径和风机直径之比称作轮毂比,亦是轴流通风机的一个重要几何参数。轮毂比对风机的流量、全压、轴功率和效率都有影响。在直径、转速、流量和全压一定的情况下,有一个最佳的轮毂比相匹配,使其效率最高。理论分析和实验结果表明,轮毂比和全压成正比和效率成反比。轴流通风机的轮毂比一般在

0.3~0.7 或更大的范围内选定,低压轴流通风机的轮毂比较小,高压轴流通风机的轮毂比较大。文献[21] 对等轮毂比轴流通风机的轮毂比和轮毂直径应遵循的优先数原则同样作了规定。

2.1.3 叶片数

对于轮毂比一定的轴流通风机,叶片数的配置应该是最佳的。当叶片实度一定时,叶片数增多则叶片变窄。窄叶片对结构强度有利,但会减小雷诺数值。过小的雷诺数对风机气动性能将产生不利影响。叶片数增多对降低风机噪声亦不利。相反,叶片数减少则叶片变宽。宽叶片有利于降低噪声,但会使每个叶片质量增加,离心力增大,叶片根部受力加剧。叶片数的多少应从气动性能、噪声特性以及结构受力等方面综合考虑,这个问题将在后面的章节中讨论。

2.1.4 叶片剖面形状

叶片剖面形状取决于所选用的翼型。现代轴流通风机大都选用航空翼型。有关翼型的几何特性、气动特性以及如何选用等问题将在第 3 章作较详尽地介绍。

2.1.5 叶片平面形状

叶片平面形状不仅取决于气动设计计算;亦取决于叶片强度、刚度、振动等的设计计算;有时还会受到结构和制造工艺等条件的限制。例如,玻璃钢叶片由模具成型,可以制做成任何复杂的形状;而某些金属叶片,为制造方便,宁可牺牲些气动性能而采用经简化的平面形状。叶片平面形状大致有二次曲线形、梯形和等宽度的长方形等。

2.1.6 叶片扭曲度

从图 2.1 看到,轴向速度V a 沿径向不变时,流经叶片的气流合速度V m 和旋转平面的夹角ψ是从叶根到叶尖逐渐减小的;于是,当叶片安装角φ一定时,气流攻角α= φ-ψ则从叶根到叶尖逐渐增大。为使各个叶片剖面均在最有利的攻角下工作,必须对叶片进行扭曲,使其在叶根处扭曲最大并向叶尖逐渐减小。叶片根部扭曲角度和尖部扭曲角度之差称作叶片的扭曲度,它是实现叶轮高效运行的必然要求,是轴流通风机重要的几何特性参数。

扭曲度由气动设计计算获得并通过试验加以修正。

2.2 运动特性

确定轴流通风机气流轴向运动和旋转运动的参数称作轴流通风机的运动特性。轴流通风机气动设计计算的基本内容之一就是确定流经风机级的气流速度大小和方向。分析研究运动特性主要是剖析基元级(叶剖面)的速度三角形。

为了研究不同半径流面上的气体流动,从流经风机级的通道内取一微元环形通道,其半径为r ,圆环宽度为dr 。假定不存在径向流动;于是叶剖面及其前后方的气流速大小和方向如图2-1 所示。

图2-1 动叶片剖面的相对速度矢量图

气流经过前导叶之后,在叶剖面之前产生一个和叶轮旋转方向相反的预旋转,其旋流速度为V θp 。在叶剖面处,叶片转动角速度为Ω,因而气流的相对旋转速度为Ω·r 。在叶剖面之后,叶片旋转所诱导的旋流速度为V θs 。于是,在叶轮的旋转平面内,气流的相对切向速度应取为

气流合速度V m 和弦线间的夹角α称为气流攻角;V m 和旋转平面的夹角Ψ称为入流角;弦线和旋转平面的夹角Φ称为安装角,弦线和旋转轴之间的夹角ξ为摆差角或前伸角。各角度之间的关系为:

式(2-1 )~式(2-5 )为速度三角形各速度之间和各角度之间的关系。从中可进一步看到,叶轮的旋转角速度Ω和叶轮的工作转速n 成正比,转速不仅影响速度三角形的大小,而且决定合速度V m 方向。转速是轴流通风机重要的运动特性,对风机的气动性能和噪声特性产生重大影响。