聚丙烯(PP)特性

聚丙烯(PP)特性

一、概述 (2)

二、工艺特点: (2)

三、制品与模具设计 (3)

四、原料的准备 (3)

五、成型工艺 (4)

六、注意事项 (5)

一、概述

聚丙烯其缩写是PP ,属于结晶性高聚物。有以下优点:

质轻、价廉、无毒、无味;耐腐蚀、耐高温、机械强度高等。在医药、食品、化工等工业中以及日常生活中有广泛的用途。

其缺点为:

成型收缩性大、耐老化性和抗低温性差等不足,阻碍了其应用。就必须应用共聚、共混、引入添加剂等来开阔其用途。

二、工艺特点:

1、聚丙烯(PP)为结晶性聚合物,其结晶度达50%~70%,具有较为明显的熔点,熔点温度为164~170°C;

2、热稳定性较好,分解温度可达300°C 以上,与氧接触的情况下,树脂在260°C 左右开始变黄;

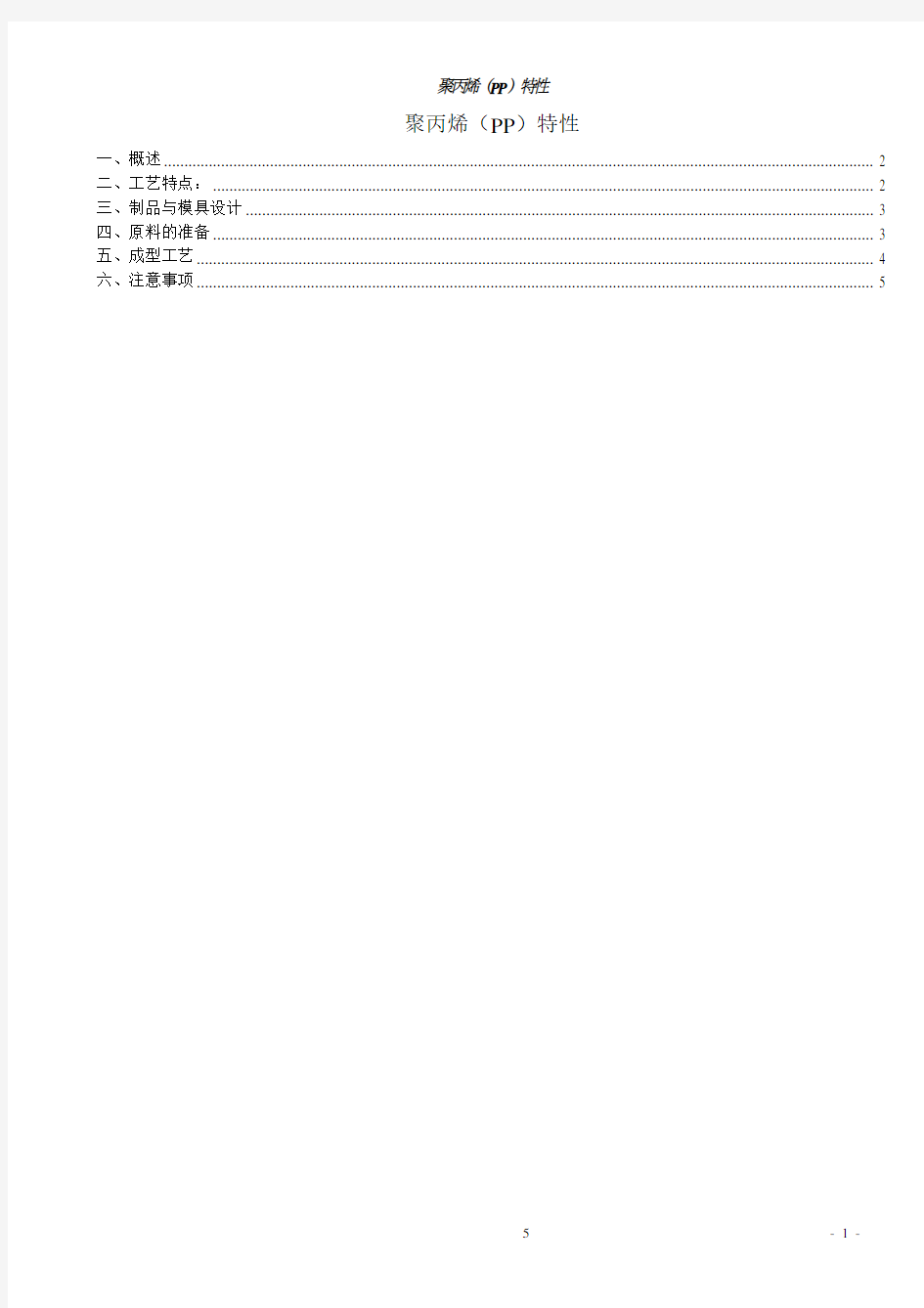

3、聚丙烯(PP)的熔融流动性要比聚乙烯好,如下图所示料筒温度与流动长度的关系和注射压力与流动长度

注射压力与螺旋线流动长度的关系

料筒温度与螺旋线流动长度的关系

螺旋线流动长度,c m

注射压力,MPa

料筒温度,°C 螺

旋线流动长度,c m

的关系。从中可以看出,熔体粘度随着注射温度和压力的上升而下降的程度比高密度聚乙烯来得明显,其中压力对熔体粘度的影响要比温度显著些。

4、熔体弹性较大且冷却凝固速度快,易产生内应力同时成型收缩率比较大(1~2.5%)并具有各向异性,在制品与模具设计时须加注意。

5、聚丙烯(PP)在成型适应性比较强,一般注塑机均可使用,但由于其密度较低(0.91),有一个设备容量问题需加注意,通常要求制品重量不超过设备容量的50~60%,以免造成制品不足等问题。

6、对聚丙烯(PP)来说,着色剂不仅可以增加制品的美观,而且对制品的性能也有一定的作用,如碳黑可以改善其耐光性。但是如果选用不当则适得其反,有害于制品,如酞菁系颜料骊聚丙烯(PP)的老化,初期有一定的抑制作用,但随时间的延长反而促进了制品的老化,因此在使用时需慎重考虑,仔细选择。下表为有机酞菁系颜料含量与聚丙烯(PP)收缩率的关系。

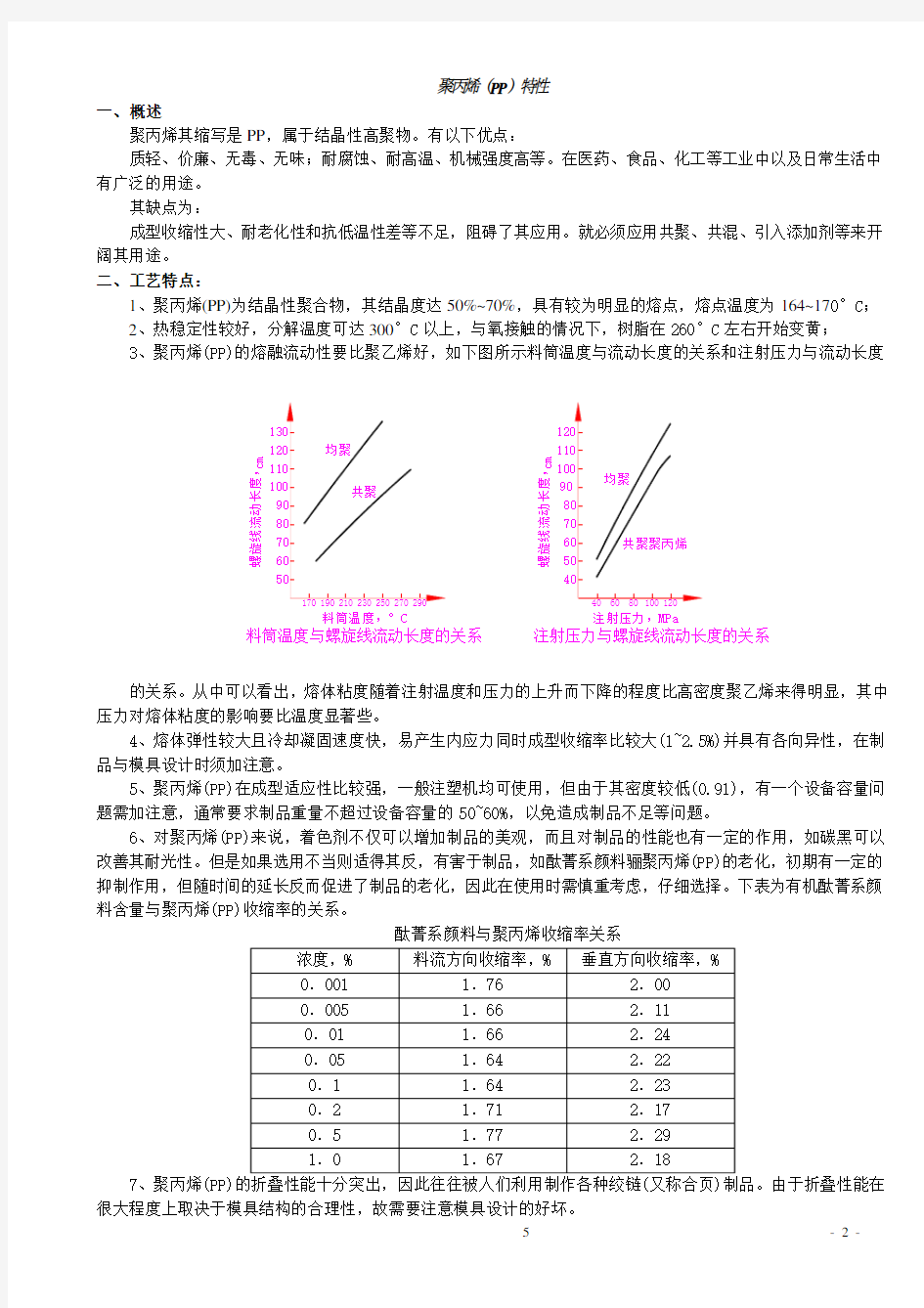

酞菁系颜料与聚丙烯收缩率关系

浓度,% 料流方向收缩率,%

垂直方向收缩率,%

0.001 1.76 2.00 0.005 1.66 2.11 0.01 1.66 2.24 0.05 1.64 2.22 0.1 1.64 2.23 0.2 1.71 2.17 0.5 1.77 2.29 1.0

1.67

2.18

7、聚丙烯(PP)的折叠性能十分突出,因此往往被人们利用制作各种绞链(又称合页)制品。由于折叠性能在很大程度上取决于模具结构的合理性,故需要注意模具设计的好坏。

三、制品与模具设计

在设计聚丙烯(PP)制品模具时,应注意一列几方面:

1、制品的壁厚应充分考虑到熔体充模的可能性。聚丙烯(PP)熔体的最大流动长度与壁厚之比为250:1,深体的流动性较好,但实际影响流动性的因素众多,还应考虑到成型收缩率的关系,故制品的壁厚常在0.9~4.0mm 的范围内进行选择。当然,制品的壁厚还应尽可能保持均匀一致,厚薄不宜相差过大,最多不要超过50%;厚壁与薄壁之间要用圆弧逐步过渡,转角处避免锐角存在,圆弧过渡的半径要求大一些,一般比壁厚小1/3即可,但最小不得低于0.4mm.

对于薄而平直的制品,因受内应力分布不均,收缩各向异性的影响,很容易发生翘曲变形等问题,为此可采用开设加强筋(肋条)或沿口卷边等办法,这样即可防止制品的变形又起到加强制品强度的作用。加强筋可采用槽沟形或瓦楞形等,其厚度不应超过制品壁厚的1/2。

与其它塑料一样,聚丙烯(PP)制品的收缩率与壁厚有关。壁厚越厚,制品的收缩率也就越大,反之壁厚越小,收缩率也就减少。下表所示为聚丙烯(PP)的壁厚与收缩率的关系:

制品壁厚,mm

成型收缩率,%

1~3 1~2 4~5 2~2.6 >6

2.5~3

2、根据聚丙烯(PP)的收缩率情况,制品的脱模斜度在30′~1°范围内选择就可以满足要求了。对于形状复杂或带有成型孔、字母、花纹的制品可取 1.5 °~2°的斜度。成型孔与侧壁之间的距离要求等于或大于成型孔的直径。

3、对于带有铰链的制品,应注意浇口位置的选择,即要求熔体的流动方向垂直于铰链的轴芯线。在多模腔的模具中,浇口的位置应设在靠近铰链的一侧,避免在铰链区域内产生熔接痕。

4、由于聚丙烯(PP)熔体流动性较好。在成型过程中易出现排气不良现象。故需设置适当的排气槽。排气孔槽的位置应根据制品情况和料流方向而定,其深度应不超过熔体的溢边值(0.03mm)。

5、模具温度对聚丙烯(PP)制品的性能有着一定的影响,模具温度低,结晶度低,制品柔软倾向,收缩率也低,生产效率高,但大面积和厚壁易产生翘曲,光洁度较低等缺点,故在模具设计与制造时应充分考虑这些情况,合理选择加热还是冷却的控温装置。 四、原料的准备

用于注塑的聚丙烯树脂(PP)为白色、有腊状感的颗粒。其外观与聚乙烯相似,但比聚乙烯轻而透明。

聚丙烯(PP)的流动性在成型加工之前可通过熔体指数测定法予以了解。注射成型中熔体指数常选中高值(MI=1~10),以期较好的流动性,减少制品的内应力,限制制品翘曲倾向的产生。

由聚丙烯(PP)是一类吸水性甚微的树脂,平均吸水性小于0.02%,而成型时的水分允许含量为0.05%,因此在成型加工之前对颗粒可不作干燥处理。如果颗粒中水分含量过高则可在80~100°C 的温度下,处理1~1.5小时就可以了。下图为负荷、温度与熔体指数的关系。

温度变化与熔体指数的关系负荷的变化与熔体指数的关系

温度,°C

负荷,kg 熔体指数 M I

五、成型工艺

1、注射温度:

在选择聚丙烯(PP)料筒温度时,应首先考虑: (1)、聚丙烯(PP)的结晶温度为164~170°C; (2)、聚丙烯的分解温度在300°C 以上;

(3)、温度对聚丙烯(PP)的熔体粘度有一定影响,即熔体粘度随温度的上升而有所下降。

根据上述三点情况,结合结晶高聚物中的晶核在受热熔融过程中有吸取大量热量的行为,以及聚丙烯(PP)树脂长期处于高温下易氧煞费苦心变色,从而影响到制品外观质量等情况,对聚丙烯的料筒温度通常应在220°C~270°C 之间进行选择。

聚丙烯(PP)熔体指数与温度选择范围

成型温度选择范围(°C)

熔体指数(MI)

活塞式注射机 螺杆式注射机 3 220~260 200~240 1 240~280 220~250 0.3

260~300

240~280

注射射温度高,有助于改善聚丙烯(PP)制品的表面光洁度,提高尺寸的稳定性,并对冲击强度、相对伸长率等项性能指标有特别是壁厚为1~2mm 的制品更是如此。下图为注射温度与相结伸

长率的关系。

2、注射压力

因剪切速率对聚丙烯(PP)熔体粘度的影响比较大,即在成型过程中随着注射压力的增加,熔体粘度明显下降,流动性显著增加,这在前面已有叙述。那么注射压力的提高对制品性能有何影响呢?如图5-1是注射压力与冲击强度的关系、图5-2注射压力与拉伸强度的关系、图5-3是注射压力与相对伸

长率的关系、图5-4注射压力与成型收缩率的关系。这些图表说明,注射压

力的提高对制品的冲击韧性、拉伸强度无不利影响,而且有利于相对伸长率,

特别是对成型缩率有较大的改善。因此,在成型过程中,对聚丙烯(PP)往往选用较高的注射压力,以防止物料在充模时冷却效应给流动性所带来的不利

图5-4 注射压力与成型收缩率的关系

注射压力,MPa

均聚、共聚丙烯(P P )相对伸长率,%

图5-3 均聚、共聚丙烯(PP)注射压力

与相对伸长率的关系

拉伸强度,M P a

注射压力,MPa 图5-2 聚丙烯(PP)注射压力

与拉伸强度的关系

与冲击强度的关系

2

图5-1 聚丙烯(PP)注射压力

注射压力,MPa 冲击强度,k J /m

影响。当然,;较高注射压力易造成制品溢边,这一点在选择压力时应予重视。

与相对伸长率的关系均聚丙烯(PP)料筒温度

料筒温度,°C

相对伸长率,%

3、成型周期 在成型周期中,保压时间的长短对聚丙烯(PP)制品的成型收缩率有着一定的影响作用。如右下图所示为保压时间与制品收缩率的关系,可以看出保压时间长,成型收缩率低。

与其它塑料不同,聚丙烯(PP)能够在较高

温度下脱模而制品很少发生变形,这可以减少因温度的增加对冷却时间所产生的影响。由于聚丙烯(PP)制品大都在较低模温下成型的,从

生产效益而言,周期通常很短。

4、模具温度

模具温度的变化对聚丙烯(PP)制品的性能

有很大影响。通常制品的结晶度随模具温度的降低而下降,制品上表现为韧性增加、光洁度下降,面积较大、壁厚较厚的制品有易翘曲的倾向,而模具温度高,所得制品的结晶度较高、

刚性和硬度增加,表观光洁度较好,但易产生溢边、凹痕、收缩率增大之问题。图5-5为模具温度与聚丙烯(PP)制品成型收缩率的关系。

为可能发生的变形

图5-6为制品要求形状

收缩率,%

模具温度,°C

图5-5 模具温度与收缩率的关系

除了特定要求之外,聚丙烯(PP)制品的模具温度大都采用通水冷却的办法进行控制的。模具中各点的温度应有所控制,特别是箱形制品会由于模具温度的不均匀而产生图5-6所示的变形。因此要求模芯温度略低于模腔温度约5°C。 六、注意事项

1、聚丙烯(PP)制品的收缩

聚丙烯(PP)从注射温度降低至室温时,体积收缩较大,这主要是聚丙烯(PP)的比容变化较大大造成的(即高于熔点30°C 下熔融,然后冷却至室温25°C 的比容积变化;聚苯乙烯为4%而聚丙烯为16%),以致制品内部出现空隙等现象,因此在制品的冷却收缩阶段,须注意补充足够的熔融物料进入模腔,以弥补和改善这些缺陷。如在注射过程中适当延长柱塞(或螺杆)前进的时间(即保压时间),提供较大的流量、浇口截面,注射更多的熔融物料等。

2、制品的后收缩

所谓的后收缩,主要是指制品脱模后的一段时间的收缩情况。聚丙烯(PP)制品的后收缩率通常不超过总收缩率的10~15%,但由于制品各部份温度的不同,很可能存在不均匀现象,这会导致制品的翘曲、扭曲等。此现象在大面积和形状复杂的制品中较为常见,常用的办法是使用适当的整形装置,交制品固定一段时间,使其充分冷却定型,以获得所需尺寸的稳定性.

收缩率,%

注射时间,s 注射时间与成型收缩率的关系