第1章 光电编码器基础

第1章光电编码器基础

1.1 概述

光电编码器是一种集光、机、电为一体的数字化检测装置,它具有分辨率高、精度高、结构简单、体积小、使用可靠、易于维护、性价比高等优点。近10几年来,发展为一种成熟的多规格、高性能的系列工业化产品,在数控机床、机器人、雷达、光电经纬仪、地面指挥仪、高精度闭环调速系统、伺服系统等诸多领域中得到了广泛的应用。光电编码器可以定义为:一种通过光电转换,将输至轴上的机械、几何位移量转换成脉冲或数字量的传感器,它主要用于速度或位置(角度)的检测。典型的光电编码器由码盘(Disk)、检测光栅(Mask)、光电转换电路(包括光源、光敏器件、信号转换电路)、机械部件等组成。

一般来说,根据光电编码器产生脉冲的方式不同,可以分为增量式、绝对式以及复合式三大类。按编码器运动部件的运动方式来分,可以分为旋转式和直线式两种。由于直线式运动可以借助机械连接转变为旋转式运动,反之亦然。因此,只有在那些结构形式和运动方式都有利于使用直线式光电编码器的场合才予使用。旋转式光电编码器容易做成全封闭型式,易于实现小型化,传感长度较长,具有较长的环境适用能力,因而在实际工业生产中得到广泛的应用,在本书中主要针对旋转式光电编码器,如不特别说明,所提到的光电编码器则指旋转式光电编码器。

1.2 增量式光电编码器

1.2.1 原理及其结构

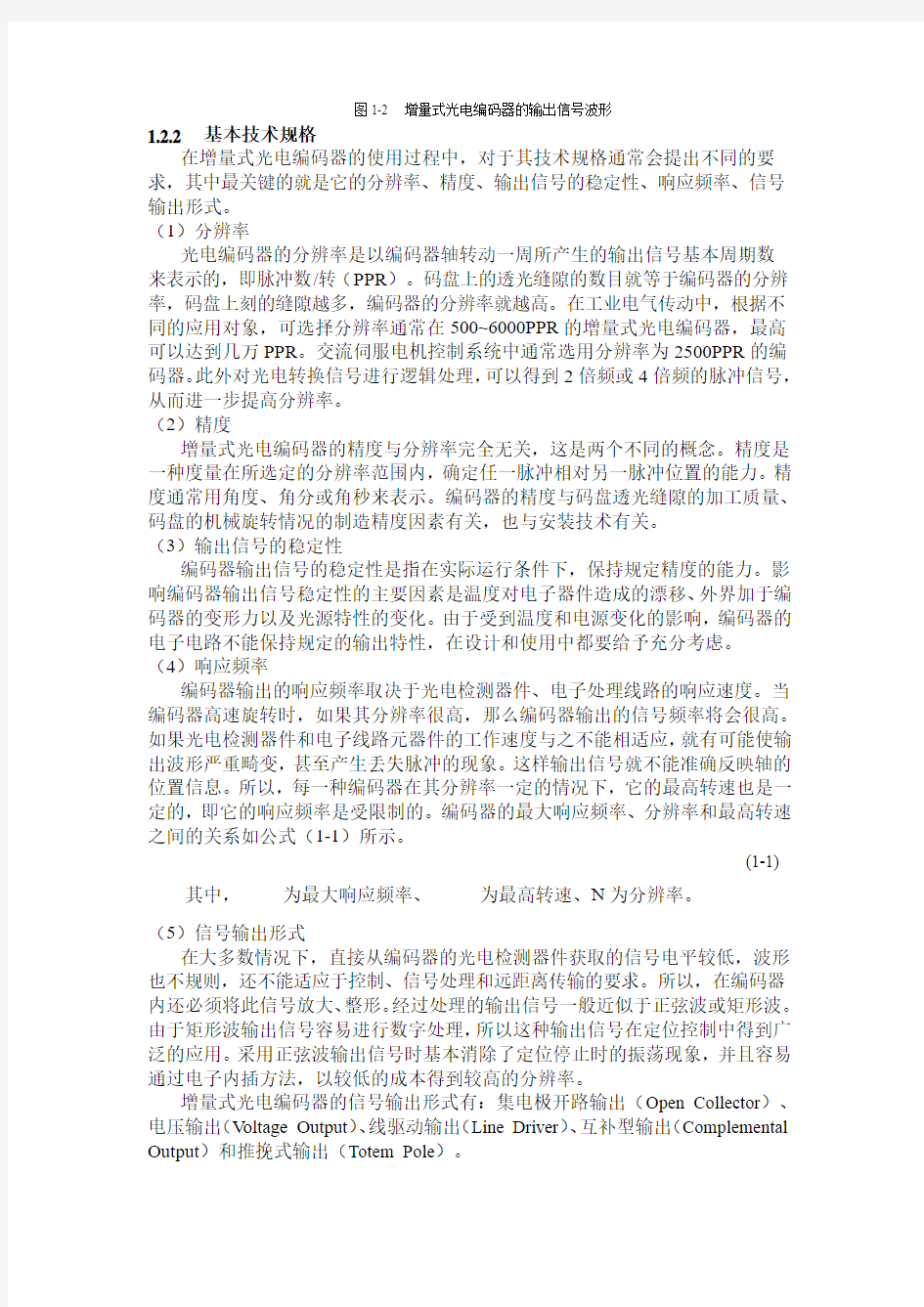

增量式光电编码器的特点是每产生一个输出脉冲信号就对应于一个增量位移,但是不能通过输出脉冲区别出在哪个位置上的增量。它能够产生与位移增量等值的脉冲信号,其作用是提供一种对连续位移量离散化或增量化以及位移变化(速度)的传感方法,它是相对于某个基准点的相对位置增量,不能够直接检测出轴的绝对位置信息。一般来说,增量式光电编码器输出A、B两相互差电度角的脉冲信号(即所谓的两组正交输出信号),从而可方便地判断出旋转方向。同时还有用作参考零位的Z相标志(指示)脉冲信号,码盘每旋转一周,只发出一个标志信号。标志脉冲通常用来指示机械位置或对积累量清零。增量式光电编码器主要由光源、码盘、检测光栅、光电检测器件和转换电路组成,如图1-1所示。码盘上刻有节距相等的辐射状透光缝隙,相邻两个透光缝隙之间代表一个增量周期;检测光栅上刻有A、B两组与码盘相对应的透光缝隙,用以通过或阻挡光源和光电检测器件之间的光线。它们的节距和码盘上的节距相等,并且两组透光缝隙错开1/4节距,使得光电检测器件输出的信号在相位上相差电度角。当码盘随着被测转轴转动时,检测光栅不动,光线透过码盘和检测光栅上的透过缝隙照射到光电检测器件上,光电检测器件就输出两组相位相差电度角的近似于正弦波的电信号,电信号经过转换电路的信号处理,可以得到被测轴的转角或速度信息。增量式光电编码器输出信号波形如图1-2所示。

增量式光电编码器的优点是:原理构造简单、易于实现;机械平均寿命长,可达到几万小时以上;分辨率高;抗干扰能力较强,信号传输距离较长,可靠性较高。其缺点是它无法直接读出转动轴的绝对位置信息。

图1-1 增量式光电编码器的组成

图1-2 增量式光电编码器的输出信号波形

1.2.2 基本技术规格

在增量式光电编码器的使用过程中,对于其技术规格通常会提出不同的要求,其中最关键的就是它的分辨率、精度、输出信号的稳定性、响应频率、信号输出形式。

(1)分辨率

光电编码器的分辨率是以编码器轴转动一周所产生的输出信号基本周期数

来表示的,即脉冲数/转(PPR)。码盘上的透光缝隙的数目就等于编码器的分辨率,码盘上刻的缝隙越多,编码器的分辨率就越高。在工业电气传动中,根据不同的应用对象,可选择分辨率通常在500~6000PPR的增量式光电编码器,最高可以达到几万PPR。交流伺服电机控制系统中通常选用分辨率为2500PPR的编码器。此外对光电转换信号进行逻辑处理,可以得到2倍频或4倍频的脉冲信号,从而进一步提高分辨率。

(2)精度

增量式光电编码器的精度与分辨率完全无关,这是两个不同的概念。精度是一种度量在所选定的分辨率范围内,确定任一脉冲相对另一脉冲位置的能力。精度通常用角度、角分或角秒来表示。编码器的精度与码盘透光缝隙的加工质量、码盘的机械旋转情况的制造精度因素有关,也与安装技术有关。

(3)输出信号的稳定性

编码器输出信号的稳定性是指在实际运行条件下,保持规定精度的能力。影响编码器输出信号稳定性的主要因素是温度对电子器件造成的漂移、外界加于编码器的变形力以及光源特性的变化。由于受到温度和电源变化的影响,编码器的电子电路不能保持规定的输出特性,在设计和使用中都要给予充分考虑。

(4)响应频率

编码器输出的响应频率取决于光电检测器件、电子处理线路的响应速度。当编码器高速旋转时,如果其分辨率很高,那么编码器输出的信号频率将会很高。如果光电检测器件和电子线路元器件的工作速度与之不能相适应,就有可能使输出波形严重畸变,甚至产生丢失脉冲的现象。这样输出信号就不能准确反映轴的位置信息。所以,每一种编码器在其分辨率一定的情况下,它的最高转速也是一定的,即它的响应频率是受限制的。编码器的最大响应频率、分辨率和最高转速之间的关系如公式(1-1)所示。

(1-1) 其中,为最大响应频率、为最高转速、N为分辨率。

(5)信号输出形式

在大多数情况下,直接从编码器的光电检测器件获取的信号电平较低,波形也不规则,还不能适应于控制、信号处理和远距离传输的要求。所以,在编码器内还必须将此信号放大、整形。经过处理的输出信号一般近似于正弦波或矩形波。由于矩形波输出信号容易进行数字处理,所以这种输出信号在定位控制中得到广泛的应用。采用正弦波输出信号时基本消除了定位停止时的振荡现象,并且容易通过电子内插方法,以较低的成本得到较高的分辨率。

增量式光电编码器的信号输出形式有:集电极开路输出(Open Collector)、电压输出(Voltage Output)、线驱动输出(Line Driver)、互补型输出(Complemental Output)和推挽式输出(Totem Pole)。

集电极开路输出这种输出方式通过使用编码器输出侧的NPN晶体管,将晶体管的发射极引出端子连接至0V,断开集电极与+Vcc的端子并把集电极作为输出端。在编码器供电电压和信号接受装置的电压不一致的情况下,建议使用这种类型的输出电路。输出电路如图1-3所示。主要应用领域有电梯、纺织机械、注油机、自动化设备、切割机械、印刷机械、包装机械和针织机械等。

图1-3 集电极开路输出电路

电压输出这种输出方式通过使用编码器输出侧的NPN晶体管,将晶体管的发射极引出端子连接至0V,集电极端子与+Vcc和负载电阻相连,并作为输出端。在编码器供电电压和信号接受装置的电压一致的情况下,建议使用这种类型的输出电路。输出电路如图1-4所示。主要应用领域有电梯、纺织机械、注油机、自动化设备、切割机械、印刷机械、包装机械和针织机械等。

图1-4 电压输出电路

线驱动输出这种输出方式将线驱动专用IC芯片(26LS31)用于编码器输出电路,由于它具有高速响应和良好的抗噪声性能,使得线驱动输出适宜长距离传输。输出电路如图1-5所示。主要应用领域有伺服电机、机器人、数控加工机械等。

图1-5 线驱动输出电路

互补型输出这种输出方式由上下两个分别为PNP型和NPN型的三极管组成,当其中一个三极管导通时,另外一个三极管则关断。这种输出形式具有高输入阻抗和低输出阻抗,因此在低阻抗情况下它也可以提供大范围的电源。由于输入、输出信号相位相同且频率范围宽,因此它适合长距离传输。输出电路如图

1-6所示。主要应用于电梯领域或专用领域。

图1-6 互补型输出电路

推挽式输出这种输出方式由上下两个NPN型的三极管组成,当其中一个三极管导通时,另外一个三极管则关断。电流通过输出侧的两个晶体管向两个方向流入,并始终输出电流。因此它阻抗低,而且不太受噪声和变形波的影响。输出电路如图1-7所示。主要应用领域有电梯、纺织机械、注油机、自动化设备、切割机械、印刷机械、包装机械和针织机械等。

图1-7 推挽式输出电路

编码器使用教程与测速原理

编码器使用教程与测速原理 我们将通过这篇教程与大家一起学习编码器的原理,并介绍一些实用的技术。 1.编码器概述 编码器是一种将角位移或者角速度转换成一连串电数字脉冲的旋转式传感器,我们可以通过编码器测量到底位移或者速度信息。编码器从输出数据类型上分,可以分为增量式编码器和绝对式编码器。 从编码器检测原理上来分,还可以分为光学式、磁式、感应式、电容式。常见的是光电编码器(光学式)和霍尔编码器(磁式)。 2.编码器原理 光电编码器是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。光电编码器是由光码盘和光电检测装置组成。光码盘是在一定直径的圆板上等分地开通若干个长方形孔。由于光电码盘与电动机同轴,电动机旋转时,检测装置检测输出若干脉冲信号,为判断转向,一般输出两组存在一定相位差的方波信号。 霍尔编码器是一种通过磁电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。霍尔编码器是由霍尔码盘和霍尔元件组成。霍尔码盘是在一定直径的圆板上等分地布置有不同的磁极。霍尔码盘与电动机同轴,电动机旋转时,霍尔元件检测输出若干脉冲信号,为判断转向,一般输出两组存在一定相位差的方波信号。

可以看到两种原理的编码器目的都是获取AB相输出的方波信号,其使用方法也是一样,下面是一个简单的示意图。 3.编码器接线说明 具体到我们的编码器电机,我们可以看看电机编码器的实物。 这是一款增量式输出的霍尔编码器。编码器有AB相输出,所以不仅可以测速,还可以辨别转向。根据上图的接线说明可以看到,我们只需给编码器电源5V供电,在电机转动的时候即可通过AB相输出方波信号。编码器自带了上拉电阻,所以无需外部上拉,可以直接连接到单片机IO读取。

编码式传感器的软件辨向与实现

第21卷第3期山东科技大学学报(自然科学版)Vol.21№3 2002年9月Journal of Shandong University of Science and T echnology(Natural Science)Sep.2002 文章编号:1000-2308(2002)03-0080-03 编码式传感器的软件辨向与实现 Ξ 武 超1,郑丰隆1,袁 杰2 (1.山东科技大学机电学院,泰安 271019;2.山东巨菱股份有限公司,泰安 271000) 摘 要:编码式传感器应用于精密精量时,由于旋转轴的晃动可能引起传感器输出波形的抖动,从而导致计数错误。本文从波形分析入手,提出一种基于纯软件编程的方法,解决了这一问题,简化了电路设计。 关键词:编码式传感器;单片机;抗抖动 中图分类号:TH822 文献标识码:B Direction Discerning by Soft w are for Encoding Sensor and Its R ealization WU Chao1,ZHEN G Fen2long1,YUAN Jie2 (1.College of Mech.and Ele.Engg,SUST,Taian271019,China;2.Shandong J uling Co.Ltd,Taian271000,China) Abstract:When encoding sensor is used for precision measurement,the wobble of revolving axle can cause the vibration of the waveshape out of sensors and further resulting in wrong count.This paper begins with the analysis of waveshape,then brings up a solution by software,and simplifies the electrical circuit design. K ey w ords:encoding sensor;single2chip microcomputer;anti2vibration 在仪表测量应用领域中,经常会碰到以脉冲作为计量单位的应用场合,如角度和位移的测量,常用的编码式传感器,有绝对式编码器和增量式编码器两种。绝对式编码器又称码盘式编码器,有的绝对式编码器配有辨向电路,能直接输出某种数制的编码,但价格昂贵。增量式编码器又称脉冲式编码器,价格低廉,不能直接输出数字编码,需要增加有关数字电路才可能得到数字编码。增量式编码器的实际应用效果取决于其输出脉冲计量方法的抗抖动能力和计量精度,分辨率越高对抖动就越敏感,则计量结果与绝对变化量的实际值之间的误差就可能越大。 对于脉冲式编码器已有一些解决的方法,如四倍频细分电路,包括倍频辨向和累加计数电路; D触发器方法,利用D触发器存储A、B脉冲边沿跳变时对应的B、A电平值,有的D触发器方法还需要时钟控信号;或利用RC移相电路加单稳态多谐振荡器,都需加上较多外围电路和RC元件。而软件方法与此相反,几乎不增加硬件成本,同时 还有一定的可移植性。本文以常用的脉冲式编码器为对象,介绍其脉冲波形和软件实现的辨向方法。 1 波形分析 脉冲式编码器应用于角度定位和测量时,通常有A、B两相信号输出,其输出波形如图1。 图1 脉冲式编码器输出波形 Ξ收稿日期:2002-03-04 作者简介:武超(1975-),男,安徽来安人,硕士研究生,研究方向:智能仪器.

编码器测速

飞思卡尔智能车舵机和测速的控制设计与实现 时间:2010-04-1411:53:10来源:电子设计工程作者:雷贞勇谢光骥五邑大学 2.1舵机工作原理 舵机在6V电压下正常工作,而大赛组委会统一提供的标准电源输出电压为7.2V,则需一个外围电压转换电路将电源电压转换为舵机的工作电压6V。图2为舵机供电电路。 舵机由舵盘、位置反馈电位计、减速齿轮组、直流动电机和控制电路组成,内部位置反馈减速齿轮组由直流电动机驱动,其输出轴带动一个具有线性比例特性的位置反馈电位器作为位置检测。当电位器转角线性地转换为电压并反馈给控制电路时,控制电路将反馈信号与输入的控制脉冲信号相比较,产生纠正脉冲,控制并驱动直流电机正向或反向转动,使减速齿轮组输出的位置与期望值相符。从而达到舵机精确控制转向角度的目的。舵机工作原理框图如图3所示。 2.2舵机的安装与调节 舵机的控制脉宽与转角在-45°~+45°范围内线性变化。对于对速度有一定要求的智能车,舵机的响应速度和舵机的转向传动比直接影响车模能否以最佳速度顺利通过弯道。车模在赛道上高速行驶,特别是对于前瞻性不够远的红外光电检测智能车,舵机的响应速度及其转向传动比将直接影响车模行驶的稳定性,因此必须细心调试,逐一解决。由于舵机从执行转动指令到响应输出需占用一定的时间,因而产生舵机实时控制的滞后。虽然车模在进入弯道时能够检测到黑色路线的偏转方向,但由于舵机的滞后性,使得车模在转弯过程中时常偏离跑道,且速度越快,偏离越远,极大限制车模在连续弯道上行驶的最大时速,使得车模全程赛道速度很难进一步提高。为了减小舵机响应时间,在遵守比赛规则不允许改造舵机结构的前提下,利用杠杆原理,采用加长舵机力臂的方案来弥补这一缺陷,加长舵机力臂示意图如图4所示。

光电编码器辨向电路

光电编码器 速度位置的数据在电机控制中起着非常重要的作用,其检测到的精确性能够直接影响电机控制的精度。速度的测量方法有多种,如感应式转速传感器、测速发电机、光电式转速传感器、霍尔转速传感器以及旋转变压器式转速传感器等。但目前调速系统速度以及位置反馈控制中应用较多的为光电编码器。 光电编码器是一种高精度的数字化检测仪器,是现代伺服系统广泛应用的角位移或者角速度的测量装置,它可以通过光电原理,将一个机械装置的角度或者位移量转化为电信号(数据串或者脉冲信号)。光电编码器可分为绝对式和增量式两种,其中,绝对式光电编码器具有输出信号与旋转信号对应的特点,但是精度欠缺,成本高;增量式光电编码器输出信号为脉冲信号,脉冲个数和相对旋转位移相关,与旋转的绝对位置无关,成本相对于绝对式更低,并且精度高、体积小、响应快、性能稳定等特点。如果预先设置一个基准位置,则可以利用增量式编码器完成绝对式编码器的功能,即也可以测出旋转的绝对位置。 实现绝对式编码器的功能,也即可以测出旋转的绝对位置。增量式光电编码器在高分辨率、大量程角速率、位移的测量中,它更具有优势。因而,在这个手指康复机器人系统中采用增量式光电编码器。 增量式光电编码器主要是由机械系统、数据扫描系统和电气系统三个部分组成。其中机械系统主要负责外壳和转动的支撑作用。电气系统的作用主要是保护、放大、抗干扰以及数据传输等等。 增量式光电脉冲编码器由光源、聚光镜、挡光板、码盘、检测光栅、光电检测器件和转换电路组成。 在光电码盘上刻度盘上均匀分布一定数量的光栅,光挡板(检测光栅)上刻有A、B相两组与光电码盘上光栅相对应的透光缝隙。增量式光电脉冲编码器工作时,光电码盘随着工作轴旋转,但是光挡板(检测光栅)保持不动。有光同时透过光电码盘和检测光栅时,电路中产生逻辑“1”信号,没有透光时产生逻辑“0”信号,从而产生了A、B两相的脉冲信号。由于检测光栅上的A、B相两个透光缝隙的节距与光电码盘上光栅的节距是一致的,并且这两组透光缝隙错开四分之一的节距,从而使得最终信号处理输出的信号存在90°的相位差。在大多数情况下,如若直接由编码器的光电检测器件获取信号,信号的电平较低,波形也不规则,不能适应于信号处理、控制和远距离传输的要求。所以,在编码器内还必须将此信号放大、整形。经过处理的输出信号近似于正弦波或者矩形波。由于矩形波输出信号易于进行数字处理,所以矩形信号输出在定位控制中得到广泛的应用。 正因为增量式光电编码器输出A、B 两相互差90°电度角的脉冲信号(即所谓的两组正交输出信号),从而可方便地判断出旋转方向。

测速编码器

测速编码器技术参数 电机的位置检测在电机控制中是十分重要的,特别是需要根据精确转子位置控制电机运动状态的应用场合,如位置伺服系统。电机控制系统中的位置检测通常有:微电机解算元件,光电元件,磁敏元件,电磁感应元件等。这些位置检测传感器或者与电机的非负载端同轴连接,或者直接安装在电机的特定的部位。其中光电元件的测量精度较高,能够准确的反应电机的转子的机械位置,从而间接的反映出与电机连接的机械负载的准确的机械位置,从而达到精确控制电机位置的目的。本文主要介绍高精度的光电编码器的内部结构、工作原理与位置检测的方法。 一.光电编码器的介绍: 光电编码器是通过读取光电编码盘上的图案或编码信息来表示与光电编码器相连的电机转子的位置信息的。根据光电编码器的工作原理可以将光电编码器分为绝对式光电编码器与增量式光电编码器,下面我就这两种光电编码器的结构与工作原理做介绍。 1、绝对式光电编码器 绝对式光电编码器如图所示,他是通过读取编码盘上的二进制的编码信息来表示绝对位置信息的。编码盘是按照一定的编码形式制成的圆盘。图1是二进制的编码盘,图中空白部分是透光的,用“0”来表示;涂黑的部分是不透光的,用“1”来表示。通常将组成编码的圈称为码道,每个码道表示二进制数的一位,其中最外侧的是最低位,最里侧的是最高位。如果编码盘有4个码道,则由里向外的码道分别表示为二进制的23、22、21和20,4位二进制可形成16个二进制数,因此就将圆盘划分16个扇区,每个扇区对应一个4位二进制数,如0000、0001、…、1111。 按照码盘上形成的码道配置相应的光电传感器,包括光源、透镜、码盘、光敏二极管和驱动电子线路。当码盘转到一定的角度时,扇区中透光的码道对应的光敏二极管导通,输出低电平“0”,遮光的码道对应的光敏二极管不导通,输出高电

飞思卡尔光电编码器测速程序

#include

测速编码器说明书

BEN测速编码器在智能车舵机控制中的应用2.1 舵机工作原理 舵机在6 V电压下正常工作,而大赛组委会统一提供的标准电源输出电压为7.2 V,则需一个外围电压转换电路将电源电压转换为舵机的工作电压6 V。图2为舵机供电电路。 舵机由舵盘、位置反馈电位计、减速齿轮组、直流动电机和控制电路组成,内部位置反馈减速齿轮组由直流电动机驱动,其输出轴带动一个具有线性比例特性的位置反馈电位器作为位置检测。当电位器转角线性地转换为电压并反馈给控制电路时,控制电路将反馈信号与输入的控制脉冲信号相比较,产生纠正脉冲,控制并驱动直流电机正向或反向转动,使减速齿轮组输出的位置与期望值相符。从而达到舵机精确控制转向角度的目的。舵机工作原理框图如图3所示。 2.2 舵机的安装与调节 舵机的控制脉宽与转角在-45°~+45°范围内线性变化。对于对速度有一定要求的智能车,舵机的响应速度和舵机的转向传动比直接影响车模能否以最佳速度顺利通过弯道。车模在赛道上高速行驶,特别是对于前瞻性不够远的红外光电检测智能车,舵机的响应速度及其转向传动比将直接影响车模行驶的稳定性,因此必须细心调试,逐一解决。由于舵机从执行转动指令到响应输出需占用一定的时间,因而产生舵机实时控制的滞后。虽然车模在进入弯道时能够检测到黑色路线的偏转方向,但由于舵机的滞后性,使得车模在转弯过程中时常偏离跑道,且速度越快,偏离越远,极大限制车模在连续弯道上行驶的最大时速,使得车模全程赛道速度很难进一步提高。为了减小舵机响应时间,在遵守比赛规则不允许改造舵机结构的前提下,利用杠杆原理,采用加长舵机力臂的方案来弥补这一缺陷,加长舵机力臂示意图如图4所示。

51单片机PID调增量式光电编码器测速.

编码器输出的A向脉冲接到单片机的外部中断INT0,B向脉冲接到I/O端口P1.0。当系统工作时,首先要把INT0设置成下降沿触发,并开相应中断。当有有效脉冲触发中断时,进行中断处理程序,判别B脉冲是高电平还是低电平,若是高电平则编码器正转,加1计数;若是低电平则编码器反转,减1计数。 基于51单片机的直流电机PID闭环调速系统原理详解与程序 (2013-08-04 01:18:15) 转载▼ 标签: 分类:单片机 51单片 机 直流电 机 pid pcf8591 基于51单片机的直流电机PID闭环调速系统 1.电机转速反馈: 原理:利用光电编码器作为转速的反馈元件,设电机转一周光电编码器发送N个PWM波形,利用测周法测量电机转速。 具体实现:将定时器0设置在计数模式,用来统计一定的时间T内接受到的脉冲个数M个,而定时器0置在计时模式,用来计时T时间。则如果T时间接受到M个PWM波形,而电机转一圈发出N个PWM波形,则根据测周法原理,电机的实际的转速为:real_speed=M/(N*T),单位转/秒。若将定时器1置在计数模式,则PWM波形应该由P3^3脚输入。 代码实现:

//定时器0初始化,用来定时10ms void Init_Timer0(void) { TMOD |= 0x01; //使用模式1,16位定时器,且工作在计时模式 TH0=(65536-10000)/256; //定时10ms TL0=(65536-10000)%6; EA=1; //总中断打开 ET0=1; //定时器中断打开 TR0=1; //定时器开关打开 } // 计数器1初始化,用来统计定时器1计时250ms内PWM波形个数 void Init_Timer1(void) { TMOD |= 0x50; //使用计数模式1,16位计数器模式 TH1=0x00; //给定初值,由0往上计数 TL1=0x00; EA=1; //总中断打开 ET1=1; //定时器中断打开 TR1=1; //定时器开关打开 } //定时器0的中断服务子函数,主要完成脉冲个数的读取,实际转速的计算和PID 控制以及控制结 //果输出等工作 void Timer0_isr(void) interrupt 1 { unsigned char count; TH0=(65536-10000)/256; //重新赋值 10ms TL0=(65536-10000)%6;

光电编码器

光电编码器原理 光电编码器,是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。光电编码器每转输出600个脉冲,五线制。其中两根为电源线,三根为脉冲线(A相、B相、Z)。电源的工作电压为(+5~+24V)直流电源。光电编码器是由光栅盘和光电检测装置组成。光栅盘是在一定直径的圆板上等分地开通若干个长方形孔。由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号;通过计算每秒光电编码器输出脉冲的个数就能反映当前电动机的转速。此外,为判定旋转方向,码盘还可提供相位相差90o的两路脉冲信号。 工作原理:当光电编码器的轴转动时A、B两根线都产生脉冲输出,A、B两相脉冲相差90度相位角,由此可测出光电编码器转动方向与电机转速。假如A相脉冲比B相脉冲超前则光电编码器为正转,否则为反转.Z线为零脉冲线,光电编码器每转一圈产生一个脉冲.主要用作计数。A线用来丈量脉冲个数,B线与A线配合可丈量出转动方向. 设N为电机转速 Δn=ND测-ND理 例如:我们车的速度为1.5m/s,轮子的直径220mm,C=D*Pi,电机控制在21.7转/秒,根据伺服系统的指标,设电机转速为1500转/分,故可求得当ND=21.7*60=130转/分时,光码盘每秒钟输出的脉冲数为: PD=130×600/60=1300个脉冲 当测出的脉冲个数与计算出的标准值有偏差时,可根据电压与脉冲个数的对应关系计算出输出给伺服系统的增量电压△U,经过D/A转换,再计算出增量脉冲个数,等下减往 摘要:位置检测装置作为数控机床的重要组成部分,其作用是检测位移量,并发出反馈信号。在现代数控伺服系统中广泛应用于角位移或角速率的测量。目前生产和使用的数控机床大多采用的是半闭环控制方式。 关键词:光电编码器;角位移;脉冲;传感器 光电编码器是一种旋转式位置传感器,在现代伺服系统中广泛应用于角位移或角速率的测量,它的转轴通常与被测旋转轴连接,随被测轴一起转动。它能将被测

编码器位置与速度检测

制作速度检测部件 实验报告 专业:机械设计制造及其自动化 姓名:xxx 学号:xxx 实验时间:2012-2013学年第2学期

制作速度检测部件 一、实验原理: 1.利用外部中断0对信号源在一定时间内产生的脉冲进行计数,并对外部中断0设置为跳变沿中断(IT0=1) 2.利用定时器0进行计时,并在中断程序中读取这段时间内产生的脉冲数,再利用脉冲数与路程之间的对应关系求得编码器的速度。 3. 光电开关的使用,如图: 测速方法: M 法测速 测取c T 时间内旋转编码器输出的脉冲个数1M ,用以计算这段时间内的平均转速,称作M法测速,图12所示。电机的转速为 r/min 601 c ZT M n = , M 法测速的分辨率: c c c ZT ZT M ZT M Q 60 60)1(6011= -+= M 法测速误差率: c T 1 M 图12 M 测速法原理图

% 1001%10060 ) 1(60 60%1111max ?=?-=M ZT M ZT M ZT M c c c δM 法测速适用于高速段, T 法测速 记录编码器两个相邻输出脉冲的间的高频脉冲个数M2,f0为高频脉冲频率,图13所示。 电机转速 r/min ZM f 60ZT 60n 2 t == T 法测速的分辨率: )1(6060)1(602202020-=--=M ZM f ZM f M Z f Q 或Zn f Zn Q -= 02 60 T法测速误差率: % 10011 %10060 60 )1(60%22 020 20max ?-=?-=M ZM f ZM f M Z f δ T 法测速适用于低速段。 M/T 法测速 把M 法和T 法结合起来,既检测TC 时间内旋转编码器输出的脉冲个数M1,又检测同一时间间隔的高频时钟脉冲个数M2,用来计算转速,称作M/T 法测速。采用M/T 法测速时,应保 2 M 2f M T t =图13 T 测速法 c T 1 M 2 M 图14 M/T 法测速原理图

M法与T法在编码器测速方面的区别和频率问题

编码器的测速原理:M/T法 大家都比较清楚在闭环伺服系统中,编码器的反馈脉冲个数和系统所走位置的多少成正比,但对于怎样通过编码器所反馈的脉冲个数来求得电机的旋转速度了解的人就不是很多了。 根据脉冲计数来测量转速的方法有以下三种:(1)在规定时间内测量所产生的脉冲个数来获得被测速度,称为M法测速;(2)测量相邻两个脉冲的时间来测量速度,称为T法测速;(3)同时测量检测时间和在此时间内脉冲发生器发出的脉冲个数来测量速度,称为M/T 法测速。以上三中测速方法中,M法适合于测量较高的速度,能获得较高分辨率;T法适合于测量较低的速度,这时能获得较高的分辨率;而M/T法则无论高速低速都适合测量。以下只对T法测速进行详细介绍。 T法测速的原理是用一已知频率fc(此频率一般都比较高)的时钟脉冲向一计数器发送脉冲,计数器的起停由码盘反馈的相邻两个脉冲来控制,原理图见图1。若计数器读数为m1,则电机每分钟转速为nM=60fc/Pm1(r/min) 图1 T法测速原理 其中P为码盘一圈发出的脉冲个数即码盘线数,m1为 相邻两个脉冲间高频脉冲个数。测速分辨率:当对应转速由n1变为n2时则分辨率Q的定义为Q=n2-n1,Q值越小说明测量装置对转速变化越敏感即分辨率越高。因此可以得到T法测速的分辨率为 Q=60fc/Pm1-60fc/P(m1+1)= n2M P/(60fc+ nMP) 由上式可见随着转速nM的降低,Q值越小,即T法测速在低速时有较高的分辨率。 MT法测速之定量分析 速度测量是工控系统中最基本的需求之一,最常用的是用数字脉冲测量某根轴的转速,再根据机械比、直径换算成线速度。脉冲测速最典型的方法有测频率(M法)和测周期(T法)。定性分析: M法是测量单位时间内的脉数换算成频率,因存在测量时间内首尾的半个脉冲问题,可能会有2个脉的误差。速度较低时,因测量时间内的脉冲数变少,误差所占的比例会变大,所以M法宜测量高速。如要降低测量的速度下限,可以提高编码器线数或加大测量的单位时间,使用一次采集的脉冲数尽可能多。 T法是测量两个脉冲之间的时间换算成周期,从而得到频率。因存在半个时间单位的问题,可能会有1个时间单位的误差。速度较高时,测得的周期较小,误差所占的比例变大,所以T法宜测量低速。如要增加速度测量的上限,可以减小编码器的脉冲数,或使用更小更精确的计时单位,使一次测量的时间值尽可能大。 M法、T法各且优劣和适应范围,编码器线数不能无限增加、测量时间也不能太长(得考虑实时性)、计时单位也不能无限小,所以往往候M法、T法都无法胜任全速度范围内的测量。因此产生了M法、T法结合的M/T 测速法:低速时测周期、高速时测频率。 定量分析:

基于51单片机的光电编码器测速报告

课程设计报告 课程名称:微机原理课程设计 题目:基于51单片机的光电编码器测速

光电编码器是高精度位置控制系统常用的一种位移检测传感器。在位置控制系统中,由于电机既可能正转,也可能反转,所以要对与其相连的编码器输出的脉冲进行计数,要求相应的计数器既能实现加计数,又能实现减计数,即进行可逆计数。其计数的方法有多种,包括纯粹的软件计数和硬件计数。文中分别对这两种常用的计数方法进行了分析,对其优缺点进行了对比,最后提出了一种新的计数方法,利用80C51单片机内部的计数器实现对光电编码器输出脉冲的加减可逆计数,既节省了硬件资源,又能得到较高的计数频率。本设计就是由单片机STC89C52RC芯片,光电编码器和1602液晶为核心,辅以必要的电路,构成了一个基于51单片机的光电编码器测速器。该系统有两个控制按键,分别用于控制每秒的转速和每分钟的转速,并将速度用1602液晶显示出来。该测速器测速精准,具有实时检测的功能,操作简单。 关键词:光电编码器,51单片机,C语言,1602液晶

一、设计任务与要求 (4) 1.1 设计任务 (4) 1.2 设计要求 (4) 二、方案总体设计 (5) 2.1 方案一 (5) 2.2 方案二 (5) 2.3 系统采用方案 (5) 三、硬件设计 (7) 3.1 单片机最小系统 (7) 3.2 液晶显示模块 (7) 3.3 系统电源 (8) 3.4光电编码器电路 (8) 3.5 整体电路 (9) 四、软件设计 (10) 4.1 keil软件介绍 (10) 4.2 系统程序流程 (10) 五、仿真与实现 (12) 5.1 proteus软件介绍 (12) 5.2 仿真过程 (12) 5.3 实物制作与调试 (13) 5.4 使用说明 (14) 六、总结 (15) 6.1 设计总结 (15) 6.2 经验总结 (15) 七、参考文献 (16)

光电编码器电路图

光电编码器电路图 文章出处:https://www.360docs.net/doc/7910314663.html, 发布时间:| 35 次阅读| 0次推荐| 0条留言 EPC-755A光电编码器 具备良好的使用性能,在角度测量、位移测量时抗干扰能力很强,并具有稳定可靠的输出脉冲信号,且该脉冲信号经计数后可得到被测量的数字信号。因此,我们在研制汽车驾驶模拟器时,对方向盘旋转角度的测量选用EPC-755A光电编码器作为传感器 ,其输出电路选用集电极开路型,输出分辨率选用360个脉冲/圈,考虑到汽车方向盘转动是双向的,既可顺时针旋转,也可逆时针旋转,需要对编码器的输出信号鉴相后才能计数。图2给出了光电编码器实际使用的鉴相与双向计数电路,鉴相电路用1个D触发器和2个与非门组成,计数电路用3片74LS193 组成。 当光电编码器顺时针旋转时,通道A输出波形超前通道B输出波形90°,D触发器输出Q(波形W1)为高电平,Q(波形W2)为低电平,上面与非门打开,计数脉冲通过(波形W3),送至双向计数器 74LS193的加脉冲输入端CU,进行加法计数;此时,下面与非门关闭,其输出为高电平(波形W4)。当光电编码器逆时针旋转时,通道A输出波形比通道B输出波形延迟90°,D触发器输出Q(波形W1)为低电平,Q(波形W2)为高电平,上面与非门关闭,其输出为高电平(波形W3);此时,下面与非门打开,计数脉冲通过(波形W4),送至双向计数器74LS193的减脉冲输入端CD,进行减法计数。 汽车方向盘顺时针和逆时针旋转时,其最大旋转角度均为两圈半,选用分辨率为360个脉冲/圈的编码器,其最大输出脉冲数为900个;实际使用的计数电路用3片74LS193组成,在系统上电初始化时,

基于51单片机的光电编码器测速

摘要 光电编码器是高精度位置控制系统常用的一种位移检测传感器。在位置控制系统中,由于电机既可能正转,也可能反转,所以要对与其相连的编码器输出的脉冲进行计数,要求相应的计数器既能实现加计数,又能实现减计数,即进行可逆计数。其计数的方法有多种,包括纯粹的软件计数和硬件计数。文中分别对这两种常用的计数方法进行了分析,对其优缺点进行了对比,最后提出了一种新的计数方法,利用80C51单片机内部的计数器实现对光电编码器输出脉冲的加减可逆计数,既节省了硬件资源,又能得到较高的计数频率。本设计就是由单片机STC89C52RC芯片,光电编码器和1602液晶为核心,辅以必要的电路,构成了一个基于51单片机的光电编码器测速器。该系统有两个控制按键,分别用于控制每秒的转速和每分钟的转速,并将速度用1602液晶显示出来。该测速器测速精准,具有实时检测的功能,操作简单。 关键词:光电编码器,51单片机,C语言,1602液晶

目录 一、设计任务与要求 (3) 1.1 设计任务 (3) 1.2 设计要求 (3) 二、方案总体设计 (4) 2.1 方案一 (4) 2.2 方案二 (4) 2.3 系统采用方案 (4) 三、硬件设计 (6) 3.1 单片机最小系统 (6) 3.2 液晶显示模块 (6) 3.3 系统电源 (7) 3.4光电编码器电路 (7) 3.5 整体电路 (8) 四、软件设计 (9) 4.1 keil软件介绍 (9) 4.2 系统程序流程 (9) 五、仿真与实现 (11) 5.1 proteus软件介绍 (11) 5.2 仿真过程 (11) 5.3 实物制作与调试 (12) 5.4 使用说明 (13) 六、总结 (14) 6.1 设计总结 (14) 6.2 经验总结 (14) 七、参考文献 (15)

M法与T法在编码器测速方面的区别和频率问题

编码器的测速原理: M/T法大家都比较清楚在闭环伺服系统中,编码器的反馈脉冲个数和系统所走位置的多少成正比,但对于怎样通过编码器所反馈的脉冲个数来求得电机的旋转速度了解的人就不是很多了。 根据脉冲计数来测量转速的方法有以下三种: (1)在规定时间内测量所产生的脉冲个数来获得被测速度,称为M法测速;(2)测量相邻两个脉冲的时间来测量速度,称为T法测速;(3)同时测量检测时间和在此时间内脉冲发生器发出的脉冲个数来测量速度,称为M/T法测速。 以上三中测速方法中,M法适合于测量较高的速度,能获得较高分辨率;T 法适合于测量较低的速度,这时能获得较高的分辨率;而M/T法则无论高速低速都适合测量。 以下只对T法测速进行详细介绍。 T法测速的原理是用一已知频率fc(此频率一般都比较高)的时钟脉冲向一计数器发送脉冲,计数器的起停由码盘反馈的相邻两个脉冲来控制,原理图见图 1。 若计数器读数为m1,则电机每分钟转速为nM=60fc/Pm1(r/min)图1 T法测速原理其中P为码盘一圈发出的脉冲个数即码盘线数,m1为相邻两个脉冲间高频脉冲个数。 测速分辨率: 当对应转速由n1变为n2时则分辨率Q的定义为Q=n2-n1,Q值越小说明测量装置对转速变化越敏感即分辨率越高。 因此可以得到T法测速的分辨率为Q=60fc/Pm1-60fc/P(m1+1)= n2M P/(60fc+ nMP)由上式可见随着转速nM的降低,Q值越小,即T法测速在低速时有较高的分辨率。

MT法测速之定量分析速度测量是工控系统中最基本的需求之一,最常用的是用数字脉冲测量某根轴的转速,再根据机械比、直径换算成线速度。 脉冲测速最典型的方法有测频率(M法)和测周期(T法)。 定性分析: M法是测量单位时间内的脉数换算成频率,因存在测量时间内首尾的半个脉冲问题,可能会有2个脉的误差。 速度较低时,因测量时间内的脉冲数变少,误差所占的比例会变大,所以M法宜测量高速。 如要降低测量的速度下限,可以提高编码器线数或加大测量的单位时间,使用一次采集的脉冲数尽可能多。 T法是测量两个脉冲之间的时间换算成周期,从而得到频率。 因存在半个时间单位的问题,可能会有1个时间单位的误差。 速度较高时,测得的周期较小,误差所占的比例变大,所以T法宜测量低速。 如要增加速度测量的上限,可以减码器的脉冲数,或使用更小更精确的计时单位,使一次测量的时间值尽可能大。 M法、T法各且优劣和适应范围,编码器线数不能无限增加、测量时间也不能太长(得考虑实时性)、计时单位也不能无限小,所以往往候M法、T法都无法胜任全速度范围内的测量。 因此产生了M法、T法结合的M/T测速法: 低速时测周期、高速时测频率。 定量分析: M/T法中的“低速”、“高速”如何确定呢?假定能接受的误差范围为1%、M 法测得脉冲数为f, T法测得时间为t。

光电编码器的工作原理和应用电路

光电编码器的工作原理和应用电路 1 光电编码器的工作原理 光电编码器(Optical Encoder)俗称“单键飞梭”,其外观好像一个电位器,因其外部有一个可以左右旋转同时又可按下的旋钮,很多设备(如显示器、示波器等)用它作为人机交互接口。下面以美国Greyhill公司生产的光电编码器为例,介绍其工作原理及使用方法。光电编码器的内部电路如图1所示,其内部有1个发光二极管和2个光敏三极管。当左右旋转旋钮时,中间的遮光板会随旋钮一起转动,光敏三极管就会被遮光板有次序地遮挡,A、B相就会输出图2所示的波形;当按下旋钮时,2、3两脚接通,其用法同一般按键。

当顺时针旋转时,光电编码器的A相相位会比B相超前半个周期;反之,A相会比B相滞后半个周期。通过检测A、B两相的相位就可以判断旋钮是顺时针还是逆时针旋转,通过记录A或B相变化的次数,就可以得出旋钮旋转的次

数,通过检测2、3脚是否接通就可以判断旋钮是否按下。其具体的鉴相规则如下: 1.A为上升沿,B=0时,旋钮右旋; 2.B为上升沿,A=l时,旋钮右旋; 3.A为下降沿,B=1时,旋钮右旋; 4.B为下降沿,A=O时,旋钮右旋; 5.B为上升沿,A=0时,旋钮左旋; 6.A为上升沿,B=1时,旋钮左旋; 7.B为下降沿,A=l时,旋钮左旋; 8.A为下降沿,B=0时,旋钮左旋。 通过上述方法,可以很简单地判断旋钮的旋转方向。在判断时添加适当的延时程序,以消除抖动干扰。 2 WinCE提供的驱动模型 WinCE操作系统支持两种类型的驱动程序。一种为本地驱动程序,是把设备驱动程序作为独立的任务实现的,直接在顶层任务中实现硬件操作,因此都有明确和专一的目的。本地设备驱动程序适合于那些集成到Windows CE平台的设备,诸如键盘、触摸屏、音频等设备。另一种是具有定制接口的流接口驱动程序。它是一般类型的设备驱动程序。流接口驱动程序的形式为用户一级的动态链接库(DLL)文件,用来实现一组固定的函数称为“流接口函数”,这些流接口函数使得应用程序可以通过文件系统访问这些驱动程序。本文讨论的光电编码器就属于流接口设备。 2.1 流设备驱动加载过程 WinCE.NET系统运行时会启动负责流驱动的加载进程DEVICE.exe。DE VICE.exe进程对驱动的加载是通过装载注册表列举器(RegEnum.dll)实现的。在WinCE.NET中,所有设备的资源信息都由OAL负责记录在系统注册表中,RegEnum.dll一个一个扫描注册表项HEKY_LOCAL_MACHINE\Driver\Buil tIn下的子键,发现新设备就根据每个表项的内容进行硬件设备初始化。 2.2 中断与中断处理 如果一个驱动程序要处理一个中断,那么驱动程序需要首先使用CreateEve nt函数建立一个事件,调用InterruptInitialize函数将该事件与中断标识绑定。然后驱动程序中的IST就可以使用WaitForSing|eObject函数来等待中断的发生。在一个硬件中断发生之后,操作系统进入异常处理程序,异常处理程序调用OAL 的OEMInterruptHandler函数,该函数检测硬件并将中断标识返回给系统;系统得到该中断标识便会找到该中断标识对应的事件,并唤醒等待相应事件的线程(I ST),然后IST进行中断处理。处理完成之后,IST需要调用InterruptDone函数来告诉操作系统中断处理结束,操作系统再次调用OAL中的OEMInterruptDone 函数,最后完成中断的处理。图3为WinCE.NET中断处理的流程框图。

基于STC89C52光电码盘测速 C程序

基于STC89C52光电码盘测速C程序#include

LED1_data=dec/10; dec=dec % 10; LED0_data=dec; } /*显示程序*/ void display() { P0=table[LED3_data]; //个位 P2&=~0x01; delay(10); P2|=0x01; P0=table[LED2_data]; //十位 P2&=~0x02; delay(20); P2|=0x02; P0=table[LED1_data]; P2&=~0x04; delay(20); P2|=0x04; //百位P0=table[LED0_data]; //千位 P2&=~0x08; delay(20); P2|=0x08; } void main(void) { init(); TR0=1; //启动定时器0 TR1=1; while(1) { dectobit(f); display(); } }

光电编码器测速

实验三光电传感器转速测量实验 实验目的 1.通过本实验了解和掌握采用光电传感器测量的原理和方法。 2.通过本实验了解和掌握转速测量的基本方法。 实验原理 直接测量电机转速的方法很多,可以采用各种光电传感器,也可以采用霍尔元件。本实验采用光电传感器来测量电机的转速。 由于光电测量方法灵活多样,可测参数众多,一般情况下又具有非接触、高精度、高分辨率、高可靠性和相应快等优点,加之激光光源、光栅、光学码盘、CCD器件、光导纤维等的相继出现和成功应用,使得光电传感器在检测和控制领域得到了广泛的应用。光电传感器在工业上的应用可归纳为吸收式、遮光式、反射式、辐射式四种基本形式。图3.31说明了这四种形式的工作方式。 图3.31 光电传感器的工作方式 图3.32直射式光电转速传感器的结构图 直射式光电转速传感器的结构见图3.32。它由开孔圆盘、光源、光敏元件及缝隙板等组成。开孔圆盘的输入轴与被测轴相连接,光源发出的光,通过开孔圆盘和缝隙板照射到光敏元件上被光敏元件所接收,将光信号转为电信号输出。开孔圆盘上有许多小孔,开孔圆盘旋转一周,光敏元件输出的电脉冲个数等于圆盘的开孔数,因此,可通过测量光敏元件输出的脉冲频率,得知被测转速,即 n=f/N 式中:n - 转速f - 脉冲频率N - 圆盘开孔数。 反射式光电传感器的工作原理见图3.33,主要由被测旋转部件、反光片(或反光贴纸)、

反射式光电传感器组成,在可以进行精确定位的情况下,在被测部件上对称安装多个反光片或反光贴纸会取得较好的测量效果。在本实验中,由于测试距离近且测试要求不高,仅在被测部件上只安装了一片反光贴纸,因此,当旋转部件上的反光贴纸通过光电传感器前时,光电传感器的输出就会跳变一次。通过测出这个跳变频率f,就可知道转速n。 n=f 如果在被测部件上对称安装多个反光片或反光贴纸,那么,n=f/N。N-反光片或反光贴纸的数量。 图3.33 反射式光电转速传感器的结构图 实验仪器和设备 1. 计算机 n台 2. DRVI快速可重组虚拟仪器平台 1套 3. 并口数据采集仪(DRDAQ-EPP2)1台 4. 开关电源(DRDY-A)1台 5. 光电转速传感器(DRHYF-12-A) 1套 6. 转子/振动实验台(DRZZS-A)/(DRZD-A) 1 台 实验步骤及内容 1.光电传感器转速测量实验结构示意图如图3.34所示,按图示结构连接实验设备, 其中光电转速传感器接入数据采集仪A/D输入通道。 图3.34 转速测量实验结构示意图 2.启动服务器,运行DRVI程序,点击DRVI快捷工具条上的“联机注册”图标,选择 其中的“DRVI采集仪主卡检测”进行服务器和数据采集仪之间的注册。联机注册成功后,从DRVI工具栏和快捷工具条中启动“内置的Web服务器”,开始监听8500端口。 3.打开客户端计算机,启动计算机上的DRVI程序,然后点击DRVI快捷工具条上的“联 机注册”图标,选择其中的“DRVI局域网服务器检测”,在弹出的对话框中输入服务器IP地址(例如:192.168.0.1),点击“发送”按钮,进行客户端和服务器之间的认证,认证完毕即可正常运行客户端所有功能。 4.在收藏菜单栏中选中“实验指导书”菜单项打开WEB版实验指导书,在实验目录中

一种光电编码器抗振动测速的方法

一种光电编码器抗振动测速的方法 李汉 (广州航海高等专科学校轮机系,广东广州510725) 摘要:介绍了传动轴振动对编码器输出信号的影响,提出一种甄别光电编码器输出干扰脉冲的方法,并结合M/T 测速方法,形成基于光电编码器的抗振动测速和判向的方法,同时给出实验测试的结果。实验结果表明抗振动测速方法是有效的,与非抗振动测速方法相比,不仅扩大了测速范围,而且精度要高,具有较好的应用价值。 关键词:光电编码器;测速;振动 中图分类号:TP212 文献标识码:A Method of Vibration -proof Speed Measurement B ased on Optical E ncoder L I Han (Department of Marine Engineering ,Guangz hou Maritime College ,Guangz hou 510725,Guangdong ,China ) Abstract :The influence of vibration of transmission shaft on output signals of encoder was introduced and provided a way to distinguish the output interference impulses of optical encoder.Integrated with M/T speed testing method ,a new method of vibration -proof speed and direction testing was formed.In the meantime the result of the experiment indicate that compared with traditional speed testing ,this method of vibration -proof speed testing is effective in that it can enlarge the area of speed testing and is more accurate ,thus being practi 2cally valuable. K ey w ords :optical encoder ;speed measurement ;vibration 基金项目:广州航海高等专科学校科研项目(200812B06) 作者简介:李汉(1971-),男,硕士,副教授,Email :seascope @https://www.360docs.net/doc/7910314663.html, 1 引言 光电编码器在工业测速有较为广泛的应用,光电编码器的应用技术不断产生。文献[1]采用恒基准脉冲法提高光电编码器测速的精度,文献[2]采用锁相环技术提高低速响应速度,但这些方 法都以光电编码器输出正交无干扰信号为前提,当测速系统处于较大振动的情况下是无能为力的。在振动较大的情况下,文献[3,4]分析了振动对光电编码器测速的影响并设计了抗干扰防振动电子线路。本文将介绍一种基于ARM7嵌入式系统的光电编码器抗振动测速和判向的方法及其应用效果。 2 振动对编码器输出信号的影响 目前使用光电编码器测速的方法有M 法、T 法和M/T 法。M 法测量一定周期内的脉冲数,T 法测量脉冲的周期值,M/T 法测量一定周期内的 整数个输入脉冲的时间值。这3种方法中应用较为广泛的是M/T 法,因为M/T 法能在短时间内高精度检出所测之速,且分辨率与转速无关。但要求编码器输出的脉冲是无干扰的脉冲信号,一旦出现干扰,测量的精确度将大大降低。 在控制系统中,当转速较高时,电机运行比较平稳,振动小,采用光电编码器测速准确度较高。但电机转速较低时,振动对光电编码器的影响较为明显,如果不加处理,测速结果将失去实际使用的价值。为了弄清振动对光电编码器输出信号的影响,我们使用步进电机作为驱动进行实验,研究 振动对光电编码器测速的影响,原因是:1)步进电机的转速与驱动脉冲频率有关,与负载无关,有利于获得准确的给定转速;2)步进电机的调速范围较宽;3)当转速低于某一转速时,步进电机每走一步转子都会产生震荡,借此研究振动对光电编码器测速性能的影响。经过监测表明,传动轴转动平稳、无振动时,光电编码器输出波形为A ,B 两 8 7电气传动 2010年 第40卷 第6期EL ECTRIC DRIV E 2010 Vol.40 No.6