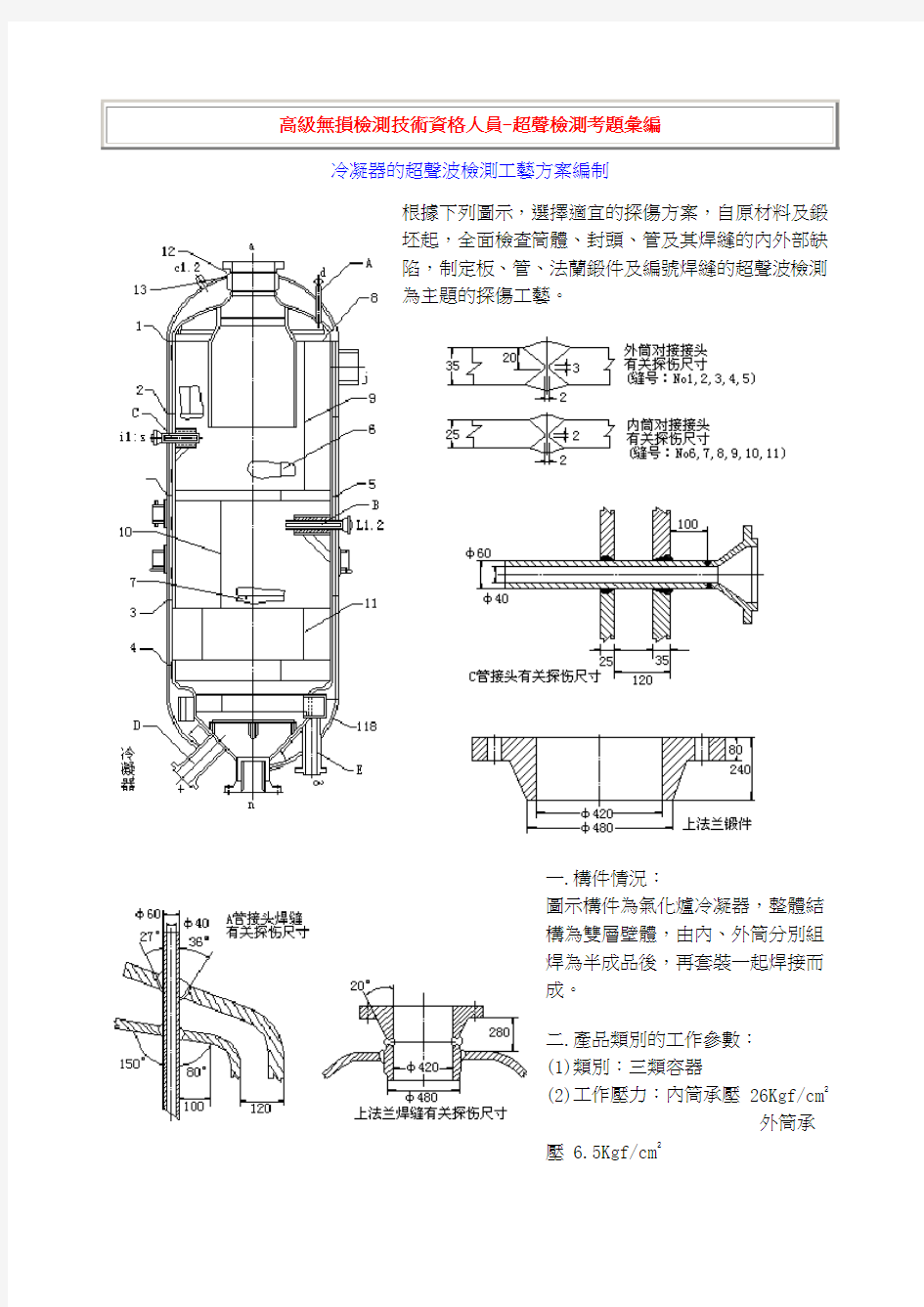

冷凝器的超声波检测工艺方案编制

冷凝器的超聲波檢測工藝方案編制

根據下列圖示,選擇適宜的探傷方案,自原材料及鍛

坯起,全面檢查筒體、封頭、管及其焊縫的內外部缺

陷,制定板、管、法蘭鍛件及編號焊縫的超聲波檢測

為主題的探傷工藝。

一.構件情況:

圖示構件為氣化爐冷凝器,整體結

構為雙層壁體,由內、外筒分別組

焊為半成品後,再套裝一起焊接而

成。

二.產品類別的工作參數:

(1)類別:三類容器

(2)工作壓力:內筒承壓 26Kgf/cm2

外筒承

壓 6.5Kgf/cm2

(3)工作溫度:320℃

三.製造概況及與探傷相關的尺寸

資料

(1)外筒:由封頭及4個筒節焊成

材料:16MnR 外徑:1200mm 板

厚:35mm

(2)內筒:由法蘭、封頭、筒節及管接頭焊接而成,材料:16MnR 外徑:960mm 板厚:25mm

(3)封頭:由內、外筒相同材料的等厚鋼板熱壓而成

(4)A、B、C管:外徑 60mm,壁厚 10mm

(5)D管:外徑 160mm,壁厚 12mm

(6)E管:外徑 120mm,壁厚 14mm

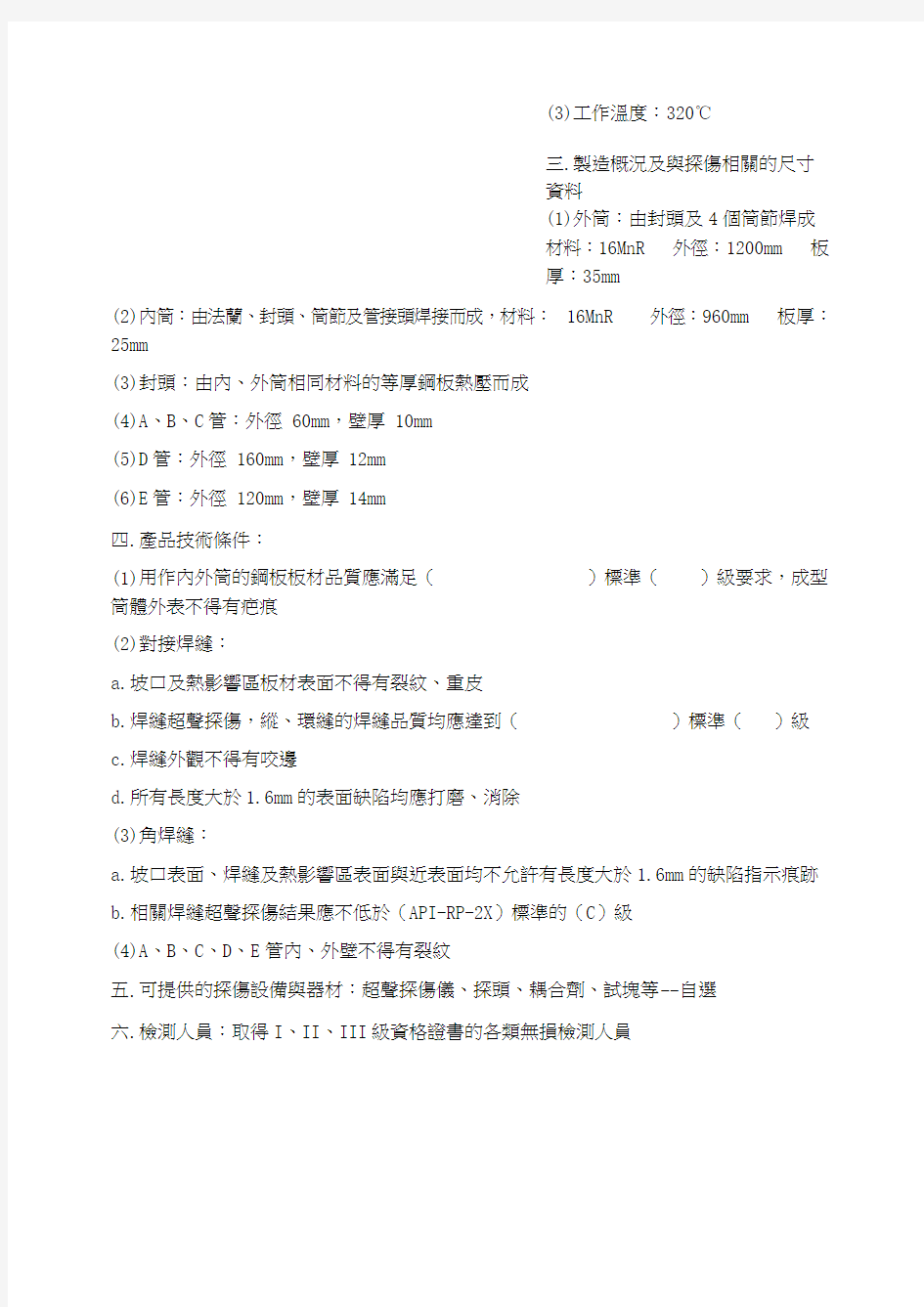

四.產品技術條件:

(1)用作內外筒的鋼板板材品質應滿足()標準()級要求,成型筒體外表不得有疤痕

(2)對接焊縫:

a.坡口及熱影響區板材表面不得有裂紋、重皮

b.焊縫超聲探傷,縱、環縫的焊縫品質均應達到()標準()級

c.焊縫外觀不得有咬邊

d.所有長度大於1.6mm的表面缺陷均應打磨、消除

(3)角焊縫:

a.坡口表面、焊縫及熱影響區表面與近表面均不允許有長度大於1.6mm的缺陷指示痕跡

b.相關焊縫超聲探傷結果應不低於(API-RP-2X)標準的(C)級

(4)A、B、C、D、E管內、外壁不得有裂紋

五.可提供的探傷設備與器材:超聲探傷儀、探頭、耦合劑、試塊等--自選

六.檢測人員:取得I、II、III級資格證書的各類無損檢測人員

锻件超声波检测作业指导书

锻件超声波检测作业指导书 7.1适用范围: 本条适用于碳素钢和低合金钢锻件的超声波检测和缺陷等级评定,不适用于奥氏体粗晶材料的超声检测,也不适用于内外径之比小于80%的环形和筒形锻件的周向横波检测。 7.2检测工艺卡 7.2.1检测工艺卡由具有II级UT资质人员编制,工艺卡的编制应与所执行的技术规范及本检测作业指导书相符。 7.2.2检测工艺卡由具有UTIII资质人员或UT检测责任师审核批准。 7.3检测器材: 7.3.1仪器 选用数字式超声波检测仪或A型脉冲反射式超声波检测仪,其工作频率范围为0.5-10MHz,水平线性误差不大于1%,垂直线性误差不大于5%。 7.3.2探头 选用双晶直探头频率为 5 MHz,晶片面积不小于

150mm2;单晶直探头,频率为2-5 MHz,圆晶片直径为14-25mm。 7.3.3试块 采用纵波单晶直探头时采用JB/T4730-2005规定的CSI 试块;采用纵波双晶探头时采用JB/T4730-2005图8-5规定的CSII标准试块;检测面是曲面时采用CSIII试块。 7.3.4耦合剂:化合浆糊或机油。 7.4检测时机:原则上安排热处理后,槽、孔、台阶加工前进行。若热处理后锻件形状不适合超声波检测时,也可在热处理前进行,但在热处理后仍应对锻件进行尽可能完全的检测。 7.5检测方法 7.5.1执行检测工艺卡的规定 7.5.2锻件一般应进行纵波检测,对筒形锻件还应进行横波检测,但扫查部位 和验收标准应根据JB/T4730-2005.3附录C的规定。 7.5.3在纵波检测时,原则上应从两面相互垂直的方向进行检

测,尽可能的检测带锻件的全体积,但锻件厚度超过400mm 时,应从两端面进行100%的扫查。 7.6检测灵敏度确定 7.6.1纵波直探头检测灵敏度的确定 当被检部位的厚度大于或等于3倍进场区时,原则上选用底波计算方法确定基准灵敏度,也可以采用试块法确定基准灵敏度。 7.6.2纵波双晶直探头灵敏度确定 根据需要选择不同直径的平底孔试块,并依次测试一组不同检测深度的平底孔(至少三个),调节衰减器,使其中最高回波达到满刻度的80%。不改变仪器参数,测出其他平底孔回波的最高点,将其标在荧光屏上,连接这些点,即得到对应于不同直径平底孔的双晶直探头的距离—波幅曲线,并以此作为基准灵敏度。 7.6.3检测灵敏度一般不得低于最大检测距离处的φ2mm平底孔当量直径。 7.6.4缺陷当量的确定:

关键施工技术、工艺及工程项目实施的重点难点和解决方案

关键施工技术、工艺及工程 项目实施的重点、难点和解决方案 1、道路、车棚: 用机械拆除砼路面及侧缘石,人工配合清运; (1)、测量工程施工: 1)根据业主提供的现场测量控制点,精心组织测量工作,编制测量方案,并按照方案进行控制点的加密,按规范规定埋设标桩,标桩要求醒目,要加强对标桩的保护,防止破坏。 2)测量使用的仪器、钢尺、标尺等必须经专检部门检查,合格后方可使用(仪器、钢尺要贴上专检部门标签),整个施工过程采用一把钢尺制。 3)施工过程中,测量人员对每道工序进行自检、复检闭合制,现场测设的标志与测量书面资料要一致。 (2)土方挖、运: 采用小型反铲挖掘机挖老路基层、砖块等建筑垃圾、杂质土地,人工配合清理。可用反铲挖掘机一次性开挖至距设计标高处,在接近基底30cm范围内,由人工辅助开挖修坡、修底。在挖至设计标高时,应及时安排人员进行清除余土。采用反铲挖掘机配合人工进行开挖,自卸汽车配合挖装运土运至弃土场。 (3)小区楼间主路及次路的施工: 3.1石灰土处理路基 石灰采用袋装石灰粉。石灰土在使用前须充分粉化,现场翻拌,均匀摊铺。摊铺时持线找平,用12~15t碾碾压,强度及平整度满足要求。素土、白灰拌合后的无侧限抗压强度应符合标准,拌好的灰土色泽均匀一致。 碾压时用6~8t碾初压一遍,挂线找补后,再用12~15t碾压实到相对密实度达到95%(重型击实)。对检查井四周不易压实的部位由人工夯实达到密实度,灰土层成活后围挡,洒水养护。 3.2水泥碎石混砾合料 混合料运至现场后,先通过小范围的试铺确定虚厚,误差控制在±10mm范围内,分三层施作,严格控制摊铺厚度。 施工前对材料供应厂进行资审,报监理部门审查,材料到现场后及时对其质量检查、试验。摊铺后用8t碾初压后以5×5m方格网检查找补。

超声波检测工艺规程

超声波检测工艺规程 1适用范围 1.1 本工艺适用于板厚为6-250mm得板材、碳素钢与低合金钢锻件、母材壁厚8—400mm得全焊透熔化焊对接焊缝及壁厚大于等于4mm,管径为57—1200mm碳素钢与低合金石油天然气长输、集输与其她油气管道环向对接焊缝、钢质储罐对接焊缝得超声波检测等、 1。2 本工艺规定了使用A型脉冲反射式超声波探伤仪进行检测过程中,对受检设备做出准确判定应遵循得一般程序与要求。 1、3 引用标准 JB4730/T—2005《承压设备无损检测》 SY/T4109-2005《石油天然气钢质管道无损检测》 GB11345-89《钢焊缝手工超声波探伤方法与探伤结果得分级》 JB/T9214-1999《A型脉冲反射式超声探伤系统测试方法》 JB/T10062-1999《超声探伤用探头性能测试方法》 GB50128—2005《立式圆筒形钢制焊接储罐施工及验收规范》 2对检测人员得要求 2、1 从事超声波检测人员必须经过培训,持证上岗。只有取得质量技术监督部门颁发得超声波检测技术等级证书得人,方可独立从事与该等级相应得超声波检测工作、 2、2 检测人员应具有良好得身体素质,其校正视力不得低于 5.0,并每年检查一次。 2、3检测人员应严格执行《检测作业安全防护指导书》与其它安全防护规定,确保安全生产。 3检测程序 3、1根据工程特点与本工艺编制具体得《无损检测技术方案》。 3.2受检设备经外观检查合格后,由现场监理或检验员开据《无损检测指令》或《无损检测委托单》到检测中心。 3。3 检测人员按指令或委托单要求进行检测准备,技术人员根据实际情况编制《探伤工艺卡》、 3、4 检测人员按《超声波探伤仪调试作业指导书》等工艺文件进行设备调试。 3.5 外观检查合格后,施加耦合剂,实施检测,做好《超声波检测记录》。 3。7 根据检测结果与委托单,填写相应得回执单或合格通知单、若有返修,还应出据《返修通知单》,标明返修位置等。将回执单与返修通知单递交监理或检验员,同时对受检设备进行检验与试验状态标识。 3。8 返修后,按要求重新进行检测、

锻件超声检测工艺卡

入射方向 锻件超声检测工艺卡 试件名称 模块锻件 材料牌号 D22 试件规格 160x130x80mm 检测标准 JB/T4730-2005 检测技术 纵波垂直入射法 检测灵敏度 φ0.8mm 平底孔 传输修正 实测 时基线调节 1:1 仪器型号 PXUT-27 探头 2.5P20Z 探 头 耦合剂 机油 扫查方式 沿垂直于锻件压延方向 最大扫查间距 5mm 最大扫查速 度 ≯50mm/S 对比试块 成套CS 距离幅度试块,孔径为0.8mm ,埋深5~100mm 验收标准 JB/T4730-2005 Ⅰ级: 1.单个缺陷指示长度超过80mm ,属不符合要求。 2.单个缺陷指示面积超过25c ㎡,应属不符合要求。 3.任一检测面内存在的缺陷面积比例大于3%,应属不符合要求。 4.单个缺陷指示面积小于3c ㎡,不计。 检测面和检测方向: 上下表面和侧面 检测区域: 记录与标记: 1.任何幅度大于Φ0.8mm 平底孔当量的不连续指示均应记录其幅度、埋深、指示长度和平面位置。 2.合格件和不合格件均应作出明显标记并分开存放。 编制 审核 批准 年 月 日 年 月 日 年 月 日 入射方向 入射方向 160 80 130

附: 项目参数选择理由 探伤仪器Anyscan31或 27类似仪器 根据JB/T4730-2005标准,采用A型脉冲反射式 超声波探伤仪,其工作频率为1:5MHZ ,仪器至 少在荧光屏满刻度的80%范围内主线性显示,探 伤仪应具有80dB以上的连续可调衰减器,步进级 每秒不大于2dB,其精度为任意相邻12dB误差为 1dB,最大累积误差不超过1dB,水平线性误差不 超过1%,垂直线性误差不超过5% 探头类型单晶直探头一般根据工件的形状、厚度及缺陷的部位,方向等来选择探头的型号,此为锻件合金,应尽量使检测方向与长度方向一致,使声束轴线垂直于尽量垂直于缺陷。 探头频率f=2.5MHZ 对于5CrNiMo钢,参照JB/T4730-2005标准中给出的探头选用表,选用2.5MHz的频率。 探头选择 2.5P20Z 由JB/T4730-2005确定 定标声程1:1定标一次底波法,直接在被测工件进行深度1:1定标扫查方法锻件声束线应垂直于流线方向 耦合剂20#机油超声波探伤时常用机油,甘油作为耦合剂,应用的耦合剂不应有损于探头和被检工件表面并且具有良好的声透性。10#:30#机油的粘度逐渐增大,考虑粘度影响,应选用20#机油。 扫查间距10%的重叠相邻两次扫查要有10%的重叠 扫查速度不大于 50mm/s 探头的扫差速度不应超过50mm/s 灵敏度试 块成套CS距离 幅度试块,孔 径为Φ 0.8mm,埋深 5~100 试块应采用与被检测工件相同或相近声学性能的 材料制成。

焊缝超声波检测工艺规程

焊缝超声波检验规程 1范围 适用于金属材料制承压设备用原材料、零部件和设备的超声检测,也适用于金属材料制在用承压设备的超声检测。 与承压设备有关的支承件和结构件的超声检测,也可参照本部分使用. 2 规范性引用文件 下列文件中的条款通过JB/T 4730的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。 JB 4730.1—2005 承压设备无损检测第1部分:通用要求 JB/T 7913—1995 超声波检测用钢制对比试块的制作与校验方法 JB/T 9214—1999 A型脉冲反射式超声波探伤系统工作性能测试方法 JB/T 10061—1999 A型脉冲反射式超声波探伤仪通用技术条件 JB/T 10062—1999 超声探伤用探头性能测试方法 JB/T 10063—1999 超声探伤用1号标准试块技术条件 3一般要求 3.1 超声检测人员 超声检测人员的一般要求应符合JB/T 4730.1的有关规定。 3.2 检测设备 3.2.1 超声检测设备均应具有产品质量合格证或合格的证明文件。 3.2.2 探伤仪、探头和系统性能 3.2.2.1 探伤仪 采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。水平线性误差不大于1%,垂直线性误差不大于5%。其余指标应符合JB/T10061的规定。 3.2.2.2 探头 3.2.2.2.1 晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。 3.2.2.2.2 单斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显的双峰。 3.2.2.3 超声探伤仪和探头的系统性能 3.2.2.3.1 在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。 3.2.2.3.2 仪器和探头的组合频率与公称频率误差不得大于±10%。 3.2.2.3.3 仪器和直探头组合的始脉冲宽度(在基准灵敏度下):对于频率为5MHz的探头,宽度不大于10mm;对于频率为2.5MHz的探头,宽度不大于15mm。 3.2.2.3.4 直探头的远场分辨力应不小于30dB,斜探头的远场分辨力应不小于6dB。 3.2.2.3.5 仪器和探头的系统性能应按JB/T 9214和JB/T 10062的规定进行测试。 3.3 超声检测一般方法 3.3.1 检测准备 3.3.1.1 承压设备的制造安装和在用检验中,检测时机及抽检率的选择等应按法规、产品标准及有关技术文件的要求和原则进行。 3.3.1.2 检测面的确定,应保证工件被检部分均能得到充分检查。 3.3.1.3 焊缝的表面质量应经外观检测合格。所有影响超声检测的锈蚀、飞溅和污物等都应予以清除,其表

超声波检测工艺规程

超声波检测工艺规程 IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】

超声波检测工艺规程 1适用范围 本工艺适用于板厚为6-250mm的板材、碳素钢和低合金钢锻件、母材壁厚8-400mm 的全焊透熔化焊对接焊缝及壁厚大于等于4mm,管径为57-1200mm碳素钢和低合金石油天然气长输、集输和其他油气管道环向对接焊缝、钢质储罐对接焊缝的超声波检测等。 本工艺规定了使用A型脉冲反射式超声波探伤仪进行检测过程中,对受检设备做出准确判定应遵循的一般程序和要求。 引用标准 JB4730/T-2005《承压设备无损检测》 SY/T4109-2005《石油天然气钢质管道无损检测》 GB11345-89《钢焊缝手工超声波探伤方法和探伤结果的分级》 JB/T9214-1999《A型脉冲反射式超声探伤系统测试方法》 JB/T10062-1999《超声探伤用探头性能测试方法》 GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》 2对检测人员的要求 从事超声波检测人员必须经过培训,持证上岗。只有取得质量技术监督部门颁发的超声波检测技术等级证书的人,方可独立从事与该等级相应的超声波检测工作。 检测人员应具有良好的身体素质,其校正视力不得低于,并每年检查一次。 检测人员应严格执行《检测作业安全防护指导书》和其它安全防护规定,确保安全生产。

3检测程序 根据工程特点和本工艺编制具体的《无损检测技术方案》。 受检设备经外观检查合格后,由现场监理或检验员开据《无损检测指令》或《无损检测委托单》到检测中心。 检测人员按指令或委托单要求进行检测准备,技术人员根据实际情况编制《探伤工艺卡》。 检测人员按《超声波探伤仪调试作业指导书》等工艺文件进行设备调试。 外观检查合格后,施加耦合剂,实施检测,做好《超声波检测记录》。 根据检测结果和委托单,填写相应的回执单或合格通知单。若有返修,还应出据《返修通知单》,标明返修位置等。将回执单和返修通知单递交监理或检验员,同时对受检设备进行检验和试验状态标识。 返修后,按要求重新进行检测。 在检测过程中应有Ⅱ或Ⅲ级人员在现场。所有的检测工作完成后,由具有超声波Ⅱ或Ⅲ级人员出据《超声波检测报告》,由技术负责人或其授权人审核。 4探伤仪、探头、试块和系统性能的一般要求 探伤仪采用A型脉冲反射式探伤仪,工作频率范围为,仪器至少在荧光屏满刻度80%范围内呈线性显示。探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB,水平线性误差不超过1%,垂直线性误差不超过5%。 探头晶片有效面积一般不应超过500mm2,且任一边长不应大于25mm。单斜探头声束轴线水平偏离角不应大于2o,主声束垂直方向不应有明显的双峰。 探伤仪和探头的系统性能

工艺管道对接焊缝超声波检测

摘要:本文针对工艺管道对接焊缝的特点,对焊接方法、焊接位置及易产生的缺陷进行了分析,由于工艺管道对接焊缝壁厚范围大,又多是直管与直管、直管与弯头、法兰、阀门等管件对接,采用单面焊接双面成型工艺,这种特殊结构型式和焊接工艺,使超声波检测只能进行单面双侧扫查或单面单侧扫查;为了提高缺陷的检出率,对不同规格、不同结构的焊缝选择扫查面、探头数量、探头型号和探头尺寸应有针对性;根部缺陷的判定对仪器扫描线调节精度提出了较高要求;通过对典型缺陷的回波特征进行了分析;通过以上分析和采取的措施,能有效提高工艺管道对接焊缝超声波检测质量。 关键词:工艺管道对接焊缝超声波检测 Ultrasonic Test for the Process Piping Butt Weld LI Zhao-tai, WANG Cheng-sen, HUANG Zhi Nanjing Jinling Inspection Engineering Co.,Ltd Abstract: Considering the characteristics of the process piping butt weld, this article analyses the welding methods, the welding positions and the defects which are easily produced. As the range of thickness of the process piping butt weld is large, furthermore, the joints are almost among pipe fittings, such as straight pipes, elbows, flanges and valves, so we choose one formation welding. Due to the special structure and welding craft, UT only conducts single-sided bilateral scanning or single-sided unilateral scanning; in order to raise the defect inspection rate, we should choose scanning surface, probe quantity, models and size for different scales and structures of welding joints with pertinence. It puts forward higher requirement for the linear adjustable accuracy of apparatus scanning to judge the root defect. We analyses the characteristics of the waves of typical defects. By the analyses and measures above, it improves the test quality of the process piping butt weld effectively. Keywords: Process piping butt weld; Ultrasonic test 0 前言 石化装置工艺管道对接焊缝超声波检测具有一定的难度。早期的模拟超声波探伤机由于定位精度不高,对于根部缺陷的识别和判定存在较大难度,每次更换不同角度的探头,时间基线都要重新调节,非常不便,这为工艺管道对接焊缝推广超声波检测造成了很大的困难。近些年,超声波检测设备发生了巨大改变,且更新很快,数字式探伤机代替了模拟机,数字式探伤机较原先使用的模拟机具有显著的优点,首先,其定位精度高,定位精度可达0.1mm,为管道焊缝根部信号的判定提供了可靠依据;第二,可存贮多种探头参数及其距离波幅曲线,为现场采用多种角度的探头进行检测提供了方便,提高了不同角度缺陷的检测灵敏度,可方便的变换探头(角度),为辨识真、伪信号提供了方便;第三,可以存贮动态波形和缺陷包络线,并可作为电子文件存档备查。数字式超声波探伤机较好地解决了管道焊缝超声波探伤的难题。本文推荐管道焊缝探伤采用数字式超声波探伤仪。通过专业培训和严格考核,可以筛选出合格的管道对接焊缝超声波检测人员,完全能保证管道焊缝的超声波检测质量。 本文通过对超声波检测方法、扫查面、探头数量、探头型号和探头尺寸的控制、通过理论分析和实际验证,表明超声波检测能有效保证管道焊缝的检测质量。 超声波检测操作灵活方便,对厚壁管道检测灵敏度和检测效率均高于射线检测,成本低于射线检测,且对人体无害,是一种科学、环保的检测方法。 1 管道对接焊缝与容器对接焊缝的不同点

关键施工技术工艺及工程项目实施的重点难点和解决方案

关键施工技术工艺及工程项目实施的重点难点 和解决方案 Document number【980KGB-6898YT-769T8CB-246UT-18GG08】

关键施工技术、工艺及工程项目实施的重点、难点和解决方案 一、现浇钢筋混凝土挑梁、雨篷根部开裂的防治措施 做好技术交底工作,向有关人员讲授清楚挑梁、雨篷等悬臂构件的受力特点,构件钢筋的作用是承受负弯矩,受力主筋应在上面,绝不能颠倒;扎筋后在主筋下方置垫块或适当设置钢筋撑脚。 二、钢筋混凝土出现蜂窝、麻面、露筋的防治措施 1、明确群凝土蜂窝、麻面、露筋对建筑结构的危害性, 2、严格按钢筋混凝土工程施工操作规程施工。 3、万一出现了蜂窝、麻面、露筋现象,应及时将其缺陷处的疏松混凝土全部凿 除,用钢丝刷净,浇水或采用喷浆办法填补压实。 三、砖砌体裂缝及渗漏的技术措施 1、砌体用砖要隔夜浇水,水渗进砖块深度为15MM左右,严禁干砖上墙。 2、砂浆拌和物药科按配合比称量投入搅拌,尽量使用能够准确控制用水量的搅 拌机,搅拌机无法正确控制用水时,则必须用量桶人工加水。 3、使用三一砌墙法砌墙,即一块砖、一铲灰、一揉挤,每块砖的小面和墙内的 中面都要满挂灰浆。 4、砂子的含泥量严格控制在5%以内,尽量使用中砂或者粗砂,只能使用细沙 时,要通过适配,调整各材料用量,得出满意结构后方可按新配合比配材料 使用。

5、按照规范正要留置马牙槎和拉结筋,浇捣构造柱混凝土时,要使砌体达到抵 抗混凝土下料时的冲击力和振捣棒动力的强度,才能浇筑混凝土。 四、卫生间渗漏的防治措施 1、卫生间等多水房间四周砌体下部做240MM高素混凝土挡沿。在施工中现浇板 和素混凝土档沿一次整体现浇不留施工缝。 2、施工中严格要求施工人员精确预留管道洞口。土建与安装密切配合,依照轴 线确定管件预留洞位置的坐标,统一校核。 3、预留洞封闭:管道工程施工后,预留洞中管件与预留洞壁质检孔隙用托摸支 摸,清除疏松混凝土并清理干净,用掺有机硅醇防水剂的落度为20- 40MMC20细石混凝土,分两次认真。细致地将管道、地漏四周修补好。 4、卫生间地坪应比标准室内地坪应有不小于20MM落差,在施工缝中依据+50 线弹出楼地面饰面层、找平层、防水层以及坡向地漏的标高控制线,形成整 个地面以地漏处为最低点的斜平面,并保证10%的坡度向地漏。 5、做好卫生设备与管道连接。对接的大便器用的胶皮管腕,三角阀要认真的仔 细检查,不得有裂缝,小孔及其他损伤,胶皮管腕与冲洗管、偏器连接采用 14#钢丝错开扎两道拧紧,连接便器的排污管应高出地面10-20MM,且甩口 为承口,承口处连接的间隙用油灰压紧接口:上下水管道施工必须精心选 料、精心防腐、精心安装:在楼地面面层完工后做24H蓄水试验,如果发现 问题要认真负责查处原因及时处理,确保用户使用不出问题。 五、外墙渗漏多发部位的防治措施

超声波检测工艺标准规章.docx

-* 超声波检测工艺规程 1适用范围 1.1本工艺适用于板厚为6-250mm 的板材、碳素钢和低合金钢锻件、母材壁厚 8-400mm的全焊透熔化焊对接焊缝及壁厚大于等于4mm,管径为 57-1200mm碳素 钢和低合金石油天然气长输、集输和其他油气管道环向对接焊缝、钢质储罐对接焊缝的超声波检测等。 1.2本工艺规定了使用 A 型脉冲反射式超声波探伤仪进行检测过程中,对受检设 备做出准确判定应遵循的一般程序和要求。 1.3引用标准 JB4730/T-2005《承压设备无损检测》 SY/T4109-2005《石油天然气钢质管道无损检测》 GB11345-89《钢焊缝手工超声波探伤方法和探伤结果的分级》 JB/T9214-1999《A 型脉冲反射式超声探伤系统测试方法》 JB/T10062-1999《超声探伤用探头性能测试方法》 GB50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》 2对检测人员的要求 2.1 从事超声波检测人员必须经过培训,持证上岗。只有取得质量技术监督部门颁发的超声波检测技术等级证书的人,方可独立从事与该等级相应的超声波检测工作。 2.2检测人员应具有良好的身体素质,其校正视力不得低于 5.0 ,并每年检查一 次。 2.3 检测人员应严格执行《检测作业安全防护指导书》和其它安全防护规定,确 保安全生产。 3检测程序 3.1根据工程特点和本工艺编制具体的《无损检测技术方案》。 3.2 受检设备经外观检查合格后,由现场监理或检验员开据《无损检测指令》或《无损检测委托单》到检测中心。 3.3检测人员按指令或委托单要求进行检测准备,技术人员根据实际情况编制 《探伤工艺卡》。 3.4检测人员按《超声波探伤仪调试作业指导书》等工艺文件进行设备调试。 3.5外观检查合格后,施加耦合剂,实施检测,做好《超声波检测记录》。 3.7 根据检测结果和委托单,填写相应的回执单或合格通知单。若有返修,还应出据《返修通知单》,标明返修位置等。将回执单和返修通知单递交监理或检验员,同时对受检设备进行检验和试验状态标识。 3.8返修后,按要求重新进行检测。

超声波检测规程

超声波检测规程 1校准与复核 校准应在试块上进行,校准中应使超声主声束垂直对准反射体的轴线,以获得稳定和最大的反射信号。 在开始使用仪器时,应对仪器的水平线性和垂直线性进行测定,在使用过程中,每隔三个月至少应对仪器的水平线性和垂直线性进行一次测试。 在探头开始使用时,应对探头进行一次全面的性能校准。斜探头在使用前应进行前沿距离、折射角、主声束偏离、灵敏度余量和分辨力的校准。使用过程中,每次使用前应校准前沿距离、折射角和主声束偏离。直探头的始脉冲占宽、灵敏度余量和分辨力应根据使用的频度每隔一个月或三个月检查一次。 2检测工艺 对于具体部件的检测,中级或高级检验人员应根据相应的标准编制检测工艺卡,经审批后实施。工艺卡应包括如下内容:检验等级、材料种类、规格、检验时机、坡口形式、焊接工艺方法、表面状态及灵敏度补偿、耦合剂、仪器型号、探头及扫查方式、灵敏度、试块、缺陷位置标定方法、报告要求、操作人员资格、执行标准等。 3检验程序 工件准备一表面检查、委托检验一接受委托、指定检验员一了解焊接情况一确定检测工艺卡一选定无损检测方法、仪器、探头、试块一校准仪器和探头一制作距离波幅曲线一调整无损检测灵敏度一校准与复核一涂布耦合剂一粗无损检测一标示缺陷位置一精无损检测一评定缺陷一复核一记录一报告一审核一存档。对于不合格焊缝的重新无损检测,仍然遵从此程序的要求。 4检验前的准备 根据被检部件的材质、规格、性质和结构形状选定无损检测标准,确定检验等级,确定检测工艺卡。 对选定的仪器、探头的性能及其组合性能应进行测试,并符合要求。 制作距离一波幅曲线及综合补偿测定: 斜探头前沿距离、K值的测定应在SGB-4试块上进行,前沿距离、K值至少应测量三次,取其平均值。 调节扫描速度、扫描比例,按照选定的标准要求制作距离波幅曲线,并计入综合补偿,绘制在坐标纸上。 综合补偿测定按选定的标准进行。 检测面和检测范围的确定应保证检查到工件被检部分的整个体积,检验前应用80#或100#砂纸去除检测面上的毛刺等,以利于声耦合和探头的移动并减少探头磨损。 5检验 按照选定标准的规定确定无损检测灵敏度,并对扫描线和灵敏度进行复核。 扫查时应尽量扫查到工件的整个被检区域,探头移动速度不应大于 150mm/S。 可以采用不同的扫查方式,以检测不同走向的缺陷。检测纵向缺陷时,探头沿焊缝在母材上均匀做锯齿形或矩形扫查,在保持探头移动方向与焊缝中心线基本垂直的同时,还要作10°-15°的摆动;检测焊缝和热影响去的横向缺陷应采用平行扫查。初探时,如发现评定线及以上的反射波时,可先用记号笔在部件上

06管道超声波检测工艺标准讲解

1.一般要求: 1.1.主题内容与适用范围 1.1.1.本规程规定了超声波检测人员的资格、所使用的仪器探头试块、检测范围、方法和质量分级,检测工艺和验收标准。 1.1. 2.本规程采用A型脉冲反射式超声波探伤仪对钢板、全焊透熔化焊对接接头和管座角接接头及锻件的超声波检测。 1.1.3.本规程依据JB/T4730.3-2005标准的要求编写。符合《压力管道安全管理与监察规定》的要求。 1.1.4.检测工艺卡是本规程的补充。检测时由UTII级人员按图样规定、依据委托单和本规程的要求编写。其参数规定的更具体。 2.检测人员资格: 2.1.无损检测人员必须经过技术培训,并按《特种设备无损检测人员考核与监督管理规则》的要求取得相应的无损检测资格。 2.2.从事超声波检测的人员,须持有UTII级以上的资格证书,并负相应的技术责任。 3.引用标准: 下列文件中的条款通过JB/T4730的本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分。然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。 JB/T4730.1 承压设备无损检测第一部分:通用要求 JB/T7913-1995 超声波检测用钢制对比试块的制作与校验方法 JB/T9214-1999 A型脉冲反射式超声波探伤系统工作性能测试方法 JB/T10061-1999 A型脉冲反射式超声波探伤仪通用技术条件 JB/T10062-1999 超声波探伤用探头性能测试方法 JB/T10063-1999 超声波探伤用1号标准试块技术条件 4.探伤仪、探头和系统性能

超声波检测工艺

1超声波检测工艺 1Ultrasonic Testing Technics 2.1 本方法采用A型脉冲反射式数字超声探伤仪对承压部位的所有对接焊接接头进行超声波检测。 2.1 Butt weld joint for compression position shall be ultrasonic tested by A-mode digital ultrasonic flaw detector using pulse echo technique during this technique 2.2对具体的产品需要制定详细的检测方案,按程序要求进行审批和实施。 2.2 Inspection scheme in detail shall be drawn up for specific product, approved and executed according to the requirements of procedure. 2.3 检测工艺卡由超声波检测Ⅱ级人员按合同要求编制。 2.3 Inspection technics card shall be drawn up by ultrasonic testing II class personnel according to contract requirements. 2.4 检测人员 2.4 Inspector 2.4.1 检测人员必须经过培训,取得国家有关部门颁布的,符合SNT-TC-1A标准要求,并与其工作相适应的资格证书。 2.4.1 Inspectors must be trained, acquiring qualification certificate which is corresponding to their operations and conforms to requirements of SNT-TC-1A standard issued by related departments. 2.4.2 检测人员每年检查一次身体,其矫正视力不低于1.0。 2.4.2 Health of inspectors shall be checked whose corrected visual acuity should be not less than 1.0. 2.5 仪器、探头和试块 2.5 Instrument, probe and test block 2.5.1使用仪器为PFUT2400型或其他型号的数字超声波探伤仪。 2.5.1 Instrument shall be used Digital ultrasonic flaw detector as PFUT2400 or other type.

超声波检测工艺规程(DOC 148页)

超声波检测工艺规程

1 超声检测通用工艺规程 2 承压设备用钢板超声检测专用工艺 3 承压设备用锻件超声检测专用工艺 4 承压设备用奥氏体钢超声检测专用工艺 5 承压设备用无缝钢管超声检测专用工艺 6 承压设备用复合钢板超声检测专用工艺 7 承压设备对接焊接接头超声检测专用工艺 8 承压设备T型焊接接头超声检测专用工艺 9 钢制承压设备管子和管道环向对接焊接接头超声检测专用 10 承压设备用钢螺栓坯件超声检测专用工艺 11 在用承压设备超声检测专用工艺 12 超声测厚检测通用工艺 13 模拟式超声检测仪操作规程 14 数字式超声检测仪操作规程 15超声波探伤仪系统自校规程 16 超声测厚仪操作规程

1 超声检测通用工艺规程 1.1 范围 1.1.1 本工艺规定了承压设备采用A型脉冲反射式超声波探伤仪检测工件缺陷的超声检测方法。 1.1.2 本工艺适用于金属材料制承压设备用原材料、零部件和焊接接头的超声检测,也适用于金属材料制在用承压设备的超声检测。 1.2 引用标准 1.2.1 GB150-98《钢制压力容器》。 1.2.2劳部发[1996]276号《蒸汽锅炉安全技术监察规程》。 1.2.3 JB/T4730-2005《承压设备无损检

测》 1.3 一般要求 1.3.1 检测人员 (1)凡从事超声波检测的人员,必须经过国家劳动部门考核,取得各级资格的人员是能从事与其资格相适应的工作。(2)检测人员必须掌握仪器的综合性能,并能独立进行检测。 (3)检测人员必须熟悉超声波检测有关标准,能按标准要求选择适当方法校正仪器,并能进行熟练的检测操作。 (4)检测人员应能根据被检工件的材质、规格、加工工艺过程、材料曲率等,预计缺陷可能产生的部位和类型,并能进行正确的定位和定量。

管道对接焊缝的超声波检测..

管道对接焊缝的超声波检测 摘要:针对工艺管道对接焊缝的特点,对焊接方法、焊接位置及易产生的缺陷进行了分析由于工艺管道对接焊缝壁厚范围大,多是直管与直管、直管与弯头、法兰、阀门等管件对接,采用单面焊接双面成型工艺,这种特殊结构型式和焊接工艺,使超声波检测只能进行单面双侧扫查或单面单侧扫查"为了提高缺陷的检出率,对不同规格!不同结构的焊缝在选择扫查面、探头数量、探头型号和探头尺寸时应有针对性"根部缺陷的判定对仪器扫描线调节精度提出了较高要求,对典型缺陷的回波特征进行了分析"通过以上分析和采取的措施,能有效提高工艺管道对接焊缝超声波检测的质量。 石化装置工艺管道对接焊缝超声波检测具有一定的难度"早期的模拟超声波探伤仪由于定位精度不高,对于根部缺陷的识别和判定存在较大难度,每次更换不同角度的探头后时间基线都要重新调节,非常不便,这为在工艺管道对接焊缝领域推广超声波检测技术造成了很大的困难"近些年,超声波检测灵敏测设备发生了巨大改变,且更新很快,数字式探伤仪代替了模拟仪"数字式探伤仪较原先使用的模拟式超声波探伤仪具有显著的优点"首先,其定位精度高,定位精度可达0.1mm,为管道焊缝根部信号的判定提供了可靠依据;第二,可存储多种探头参数及其距离一波幅曲线,为现场采用多种角度的探头进行检测提供了方便,提高了不同角度缺陷的检度,也可方便地变换探头(角度),为辨识真、伪信号提供了方便;第三,可以存储动态波形和缺陷包络线,并可作为电子文件存档备查"数字式超声波探的难题"。 笔者推荐管道焊缝探伤采用数字式超声波探伤仪。通过专业培训和严格考核,可以筛选出合格的管道对接焊缝超声波检测人员,完全能保证管道焊缝的超声波检测质量。 通过对超声波检测方法、扫查面、探头数量、探头型号和探头尺寸的控制、以及理论分析和实际验证, 表明超声波检测能有效保证管道焊缝的检测质量。 超声波检测操作灵活方便,对厚壁管道检测灵敏度和检测效率均高于射线检测,成本低于射线检测,且对人体无害,是一种科学!环保的检测方法。 1 管道对接焊缝与容器对接焊缝的不同点 管道对接焊缝较容器对接焊缝从焊接工艺、结构型式!主要缺陷产生的部位、缺陷信号判别、探头扫查面、探头折射角度的选择以及祸合面曲率等都有较大区别"因此从事管道对接焊缝超声波检测的人员必须对比有一定的了解"表1是管道对接焊缝与容器对接焊缝超声波检测不同点的比较。

超 声 检 测 工 艺 卡

超声检测工艺卡 一台现场组焊反应器,材质为

16MnR,壁厚42mm。现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730-2005填写下表检测工艺 超声波探伤工艺卡

注:编制等栏填写资格证书级别或职务,不要写名字。 超声波探伤工艺卡

四.工艺题(填写工艺卡并回答问题,共30分) 1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中的空白项填写完毕。(15分,每空1分)

2、根据JB/T4730-2005标准规定,超声波检测时,在哪些情况下需要对仪器和探头系统进行重新核查?(5分) 答:(1)校准后的探头、耦合剂和仪器调节旋钮发生改变时; (2)检测人员怀疑扫描量程或扫查灵敏度有变化时; (3)连续工作4h以上时; (4)工作结束时。 3.根据JB/T4730-2005标准规定,该工件的纵、环焊缝是否需要作横向检测,如何进行横向检测?(5分) 答:应进行斜平行扫查,并把各线的灵敏度均调高6dB. 4、如果在该容器超声波检测中发现有裂纹存在,应如何处理?(5分) 答:(1)首先应将裂纹打磨至肉眼不可见,必要时可进行表面检测,以确认裂纹消除干净; (2)返修后应采用同样的工艺进行超声检测,以确认是否产生新的超标缺陷; (3)根据相关规程(《容规》、《检规》)应确定是否需要进行扩探。 注:编制等栏填写资格证书级别或职务,不要写名字。

3.2.2.1 探伤仪 采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。探伤仪应具有80dB以上的连续可调衰减器,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB以内,最大累计误差不超过1dB。水平线性误差不大于1%,垂直线性误差不大于5%。其余指标应符合JB/T10061的规定。 3.2.2.2 探头 3.2.2.2.1 晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。 3.2.2.2.2 单斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显的双峰。 3.2.2.3 超声探伤仪和探头的系统性能 3.2.2.3.1 在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。 3.2.2.3.2 仪器和探头的组合频率与公称频率误差不得大于±10%。 3.2.2.3.3 仪器和直探头组合的始脉冲宽度(在基准灵敏度下):

管道焊缝超声波无损检测技术措施

超声波检测 1超声波检测介绍 焊缝埋藏的缺陷形状、大小、方向、深度等各不相同,超声波检测技术采用一种角度的探头对整个焊缝进行检测。速度慢,检测结果受操作人员主观意识和检测水平的影响,检测人员劳动强度大,在检测工作量较大的工程中超声波检测技术已成为一种趋势。超声波检测具有分辨率高、定位、定量准确、缺陷直观、检测速度快、效率高、安全性好、没有辐射等优点。并能现场出结果,以便跟踪检测,提高焊接质量。 A.工艺流程:

2 a.● ● ● ● b.● ● c.b. 探头的选用 采用频率5MHz ,前沿不大于12mm ,晶片有效面积不大于96mm 2的方晶片斜探头. 探头折射角或k 值选择表 C.仪器型号CUD-2080数字式超声波探伤仪、DUT-998数字式超声波探伤仪、CTS-22模拟超声波探伤仪。 3 A 型脉冲超声波探伤仪操作规程 a.操作前准备 ● 检测人员操作前必须对所使用的探伤仪的灵敏度在“标准试块”上进行校正,保证探伤 仪、探头的组合灵敏度达到要求。 ● 正确的选择探头、检测方法。 ● 检测人员根据仪器校正得出的数据,在超声波显示屏上绘出“DAC ”线。

●探伤仪电池电量保证充足。 ●检测人员必须按规定着装。 b.检测过程 ●对检测对象的表面状态进行检查,符合检测条件后方可检测。 ●涂刷耦合剂。 ●将探头置于检测对象表面,根据《工艺卡》和《通用工艺》观察波幅的高低,调节仪器 衰减器,正确的判断检测对象内部的缺陷部位及长度。 ●对不合格的部位进行标识。 ●检测完毕后,检测人员关闭电源并对使用的设备进行擦拭等维护工作并清理检测现场。 ●检测完成后应及时给电池充电,充电的方法和时机按照使用说明书的要求进行操作。 ●在使用过程中应按照标准的要求,对检测结果和仪器性能进行复验。c.仪器的维护 ●本仪器为精密的电子仪器,在日常使用中应慎加维护,使仪器经常处于良好的工作状态。 ●本仪器配用的GN电池充足电时,连续工作时间约5小时,若间断工作则时间可以更长, 因此,停止使用时,应关掉面板上的“电源”开关,减少耗电。 ●本仪器不论采用交流或直流供电工作者挥应把充电器或电池插好,以保证仪器的电源供 电正常,工作可靠。 ●仪器工作时应避水或机油选入仪器内部。 ●仪器工作时应尽量离开强磁场。 ●搬动仪器时应避免强烈振动,并要放于干燥地方。 ●仪器每次用完,应即选行外表清洁,探头线电源线切忌扭曲,探头插头不要猛拉,拔、接插头 时应用手抓住插头的金属部分,切忌抓住电缆线拔插。 4.调试与校验 a.在使用前根据标准的规定制作距离—波幅曲线,受检表面耦合损失应记入距离—波幅曲线。 b.每次使用前应对斜探头的前沿、K值、进行一次校准。 c.仪器和探头系统的复核 d.每次检查前在试块上对时基扫描比例和距离—波幅曲线灵敏度进行复核校验点不少于两点。 e.在检验过程中连续工作四小时以上或工作结束时对时基扫描比例和距离—波幅曲线灵敏度进行校验。

超声检测工艺卡..

超声检测工艺卡 工艺卡编号: 产品名称产品编号规格 材质检测部位□焊缝□板材□锻件□管件□焊接方法坡口型式工件厚度mm 受检产品状态□制造□安装□返修□在用□检测面要求 检测方法标准质量验收标准 合格级别检测比例%工艺规程编号 检测方法横波:□直射波□反射波/ 纵波:□单直纵波□双斜(小角度)纵波耦合方式耦合剂种类 扫查方式扫查速度mm/s 扫查覆盖率>晶片直经15%仪器型号标准试块参考反射体φ 探头种类晶片尺寸mm 晶片有效面积mm2 探头K值探头前沿mm 探头频率MH z 扫描线调节Y :/X :/S :DAC曲线绘制□坐标曲线□面板曲线 表面/曲面补偿dB 扫查灵敏度Ф 基准波高%评定灵敏度Ф 检测区域要求检测区域:焊缝宽度+两侧热影响区。探头移动范围应≥1.25P(P=2TK)检测部位示意图及标识规定: 编制人:审核人: 资格:年月日资格:年月日

一台现场组焊反应器,材质为16MnR,壁厚42mm。现要求对其主体对接环焊缝进行100%超声波检测(检测技术等级为C级),请按JB/T4730-2005填写下表检测工艺 超声波探伤工艺卡 工件名称反应器对接环焊缝规格 表面准备检测比例 仪器型号耦合剂 纵波检测 试块检测灵敏度 探头频率晶片直径 表面补偿扫描调节 扫查速度 缺陷记录及备注: 横波检测 探头K值试块 扫描调节表面补偿 扫查灵敏度 扫查覆盖率 扫查方式 检测区宽度探头移动区 缺陷指示长度测定方法: 编制审核批准 注:编制等栏填写资格证书级别或职务,不要写名字。

超声波探伤工艺卡 工件名称反应器对接环焊缝规格42mm 材质16MnR 检测时机焊后24小时 表面准备焊缝磨平并露出金属光 泽 检测比例100% 仪器型号CTS-22A等耦合剂机油或化学浆糊 纵波检测 试块母材大平底检测灵敏度无缺陷处第二次底波调节为荧光屏满刻度的 50% 探头频率2-5MHz 晶片直径10-25mm 表面补偿0dB 扫描调节深度1:1 扫查速度150mm/S 缺陷记录及备注: 1.凡缺陷信号超过荧光屏满刻度的20%的部位,应在工件表面作出标记,并予以记录。 横波检测 探头K值K1、K2 试块CSK-ⅠA、ⅢA 扫描调节深度1:1 表面补偿实测 扫查灵敏度84mm处φ1×6-9-补偿dB 扫查覆盖率15%以上 扫查方式纵向缺陷检测:锯齿,前后、左右、转角、环绕。横向缺陷检测:在焊缝及两侧热影响区作两个方向的平行扫查。扫查灵敏度应比纵向检测灵敏度再提高6dB。 检测区宽度焊缝本身加两恻各10mm 探头移动区大于等于210mm 缺陷指示长度测定方法:1)当缺陷反射波位于Ⅱ区时,用最大波高6dB法或端点6dB 法测其指示长度;(2)当缺陷反射波峰位于Ⅰ区,如认为有必要记录时,将探头移动, 使波幅降到评定线, 测其指示长度 编制II级审核III级批准技术负责人 四.工艺题(填写工艺卡并回答问题,共30分) 1、表1为某高压气体贮罐超声波检测工艺卡,请将工艺卡中的空白项填写完毕。(15分,每空1分) 表1 超声波检测工艺卡 工件号20020425 工件名称高压气体贮罐