06夹套管施工方案最终

一、工程概况:

河南煤化中原大化集团甲醇事业部硫回收装置尾气管线改造项目,由中国化学工程第十一建设有限公司承包。根据设计图纸,主装置内外管各有645米夹套管,夹套管道主要是碳钢管,材质牌号为20#。夹套管内管主要介质为酸性气、液态Sx,外管介质为蒸汽,型式为内管焊缝隐蔽型低压管道。

二、工艺程序

全夹套管以先主管后分支管为基本顺序施工。制作安装程序见附表1。

三、操作要点:

1、夹套管配件的检验、核对参照SH3501-2011

2、仔细核对空视图尺寸

2-1、核对管道管口方位、坐标、标高、中心线坐标、管口法兰标准形式,材质是否和施工图一致。

2-2、仔细核对空视图尺寸,并现场实测,根据实际测量长度及空视图尺寸下料,并确定出特殊件、仪表件及支管的具体位置。

3、特殊件、仪表件的开孔

特殊件、仪表件及支管的开孔的具体位置确定后,所开孔直径要比支管外径略大,便于支管焊接或仪表件的自由插入,开孔完毕后要用棒式砂轮对所开孔进行清理,以符合设计要求。

4、内管的预组对、预安装

4-1、将已制作好的内管管段按空视图要求预组对,点焊,并预安装。

4-2、经预组对、预安装再次调整各管段的尺寸,使其符合设计要求和现场实际情况。

4-3、确定出内管活口及调整段的具体位置。

4-4、经预组对、预安装,确定出合理的组装程序。

4-5、按预安装顺序将内管各管段编号,并记录在册。

5、确定外管尺寸

根据内管预安装情况,以及到现场的调整半管的尺寸确定出套管的长度。

6、内管的局部组对、焊接

6-1、按4-4中所确定出来的合理组对程序,将内管局部组对焊接,焊接采用手工氩弧焊,在焊接过程中采用相应的施工措施防止焊接变形。

6-2、预制管段后要进行再次校直处理,以消除焊接变形而造成的管道弯曲,对焊缝进行无损检验

6-3、由于本装置夹套管内部清洁要求特别高,故要对预制管段进行内清洁。

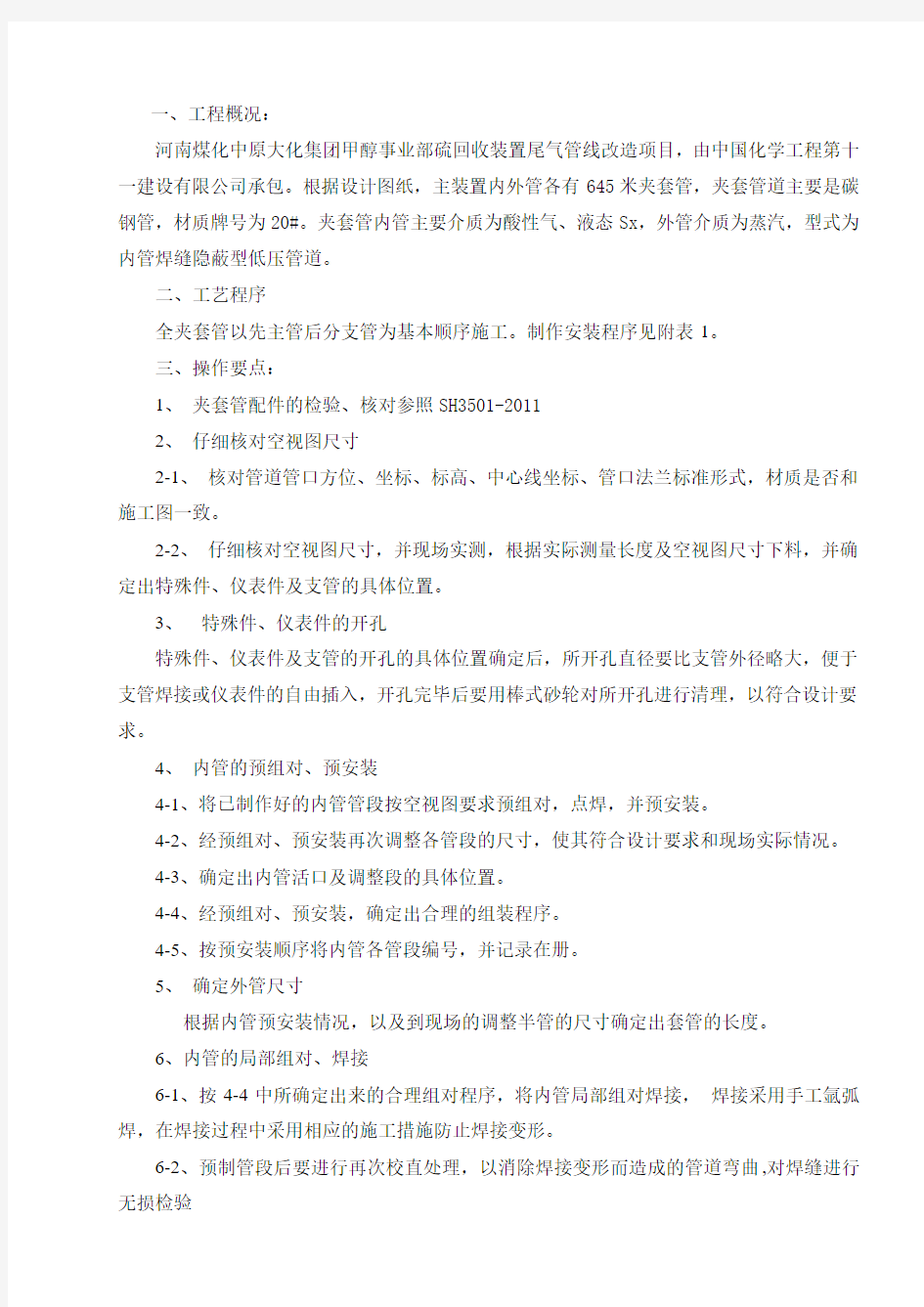

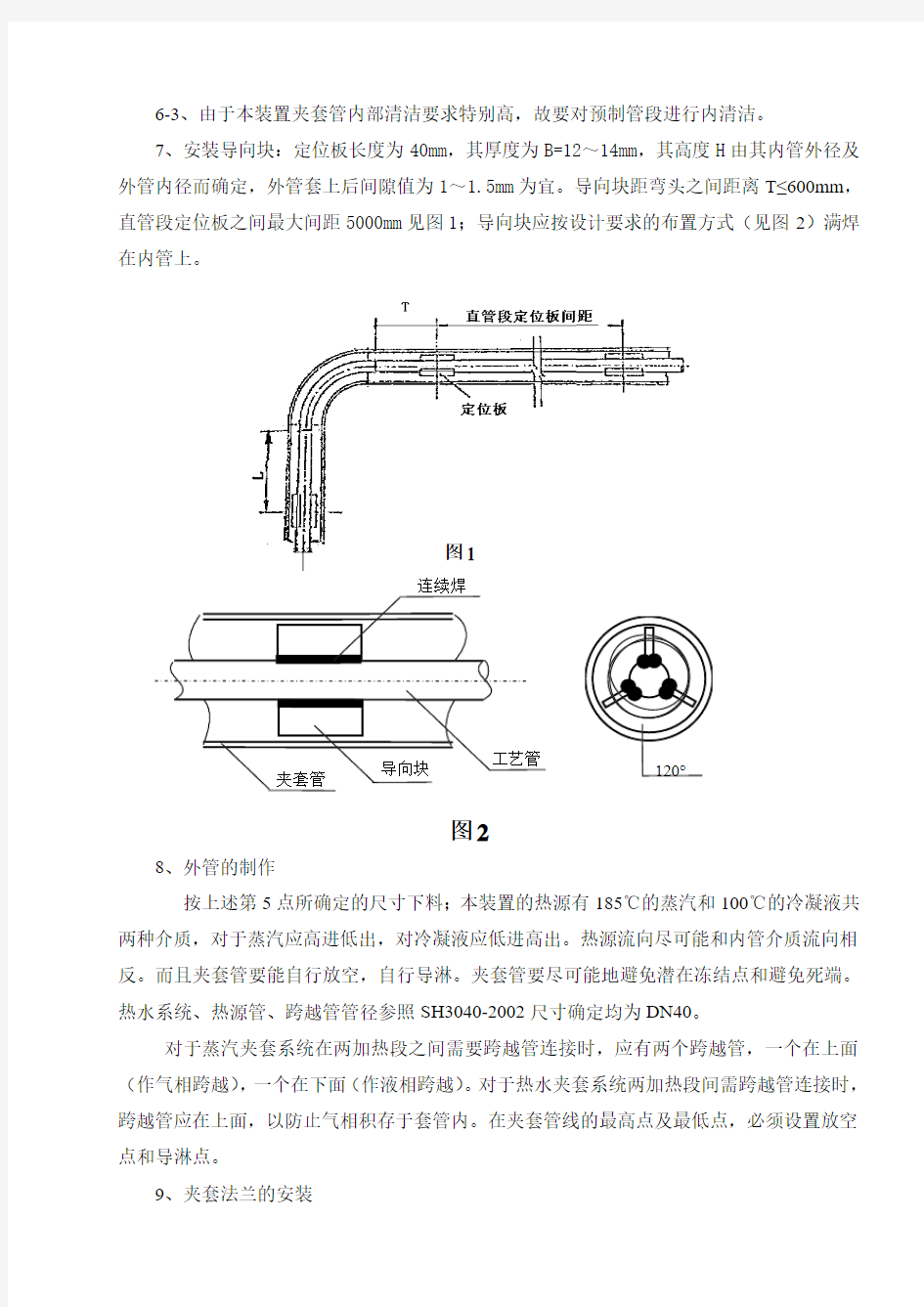

7、安装导向块:定位板长度为40mm ,其厚度为B=12~14mm ,其高度H 由其内管外径及外管内径而确定,外管套上后间隙值为1~1.5mm 为宜。导向块距弯头之间距离T ≤600mm ,直管段定位板之间最大间距5000mm 见图1;导向块应按设计要求的布置方式(见图2)满焊在内管上。

图1

8、外管的制作 按上述第5点所确定的尺寸下料;本装置的热源有185℃的蒸汽和100℃的冷凝液共两种介质,对于蒸汽应高进低出,对冷凝液应低进高出。热源流向尽可能和内管介质流向相反。而且夹套管要能自行放空,自行导淋。夹套管要尽可能地避免潜在冻结点和避免死端。热水系统、热源管、跨越管管径参照SH3040-2002尺寸确定均为DN40。

对于蒸汽夹套系统在两加热段之间需要跨越管连接时,应有两个跨越管,一个在上面(作气相跨越),一个在下面(作液相跨越)。对于热水夹套系统两加热段间需跨越管连接时,跨越管应在上面,以防止气相积存于套管内。在夹套管线的最高点及最低点,必须设置放空点和导淋点。

9、夹套法兰的安装

连续焊

工艺管 导向块 夹套管

图2

夹套法兰和内管以承插焊形式连接;夹套法兰和外管是以对接角焊缝形式连接如图3;外管与夹套法兰连接后,以及热源管口位置确定后,应满足螺栓自由安装,拆卸。

图3

10、按4-4中所确定的组对程序,在内管上局部套入已制作好并清洁过的外管。

10-1、外管套入时应注意防止内管和外管的大小头之间的夹套管腔变小或堵塞,如图4。

E1=E2

图4

11、内管的整体连接

按4-4条中所确定出的组对程序及4-5中对各管段的编号,对内管进行组对、焊接、整体连接,并无损探伤。

12、内管安装检查:

内管是否按施工图施工完毕,并符合设计要求。内管的焊口是否全部完成,并按设计规范要求已作无损检验。所有资料、记录是否齐全。内管试压按GB50235-97《工业管道的施工与验收规范》进行试压。

13、外管的整体封闭、焊接。

认真核对各配件及其编号,对内管、外管进行清理检查,经质量检验确认后,方能整体封闭。外管组对焊接完毕后,安装对半直管,对半直管按编号安装在正确位置,调整半管的