工艺设计和机器配备计算

第3章 工艺设计和机器配备计算

确定纺部和织部的工艺参数是一项非常重要的工作,它和产品质量和劳动生产率有着密切的联系,和工人的劳动强度也有一定的关系,所以必须根据具体情况合理确定有关参数。

有梭织机的分配:

表3-1 织机选择

中平布 涤/棉府绸 纱哔叽 产品比例(%) 25 45 30 纬密(根/10cm ) 236 393.5 251.5 织机转速(r/min ) 165 150 160 时间效率(%) 90 80 85 经缩(%) 7 12 5.5 纬缩(%)

7

2.5

6.5

取a,b,c ,四种织物织机台数为Ma,Mb,Mc Ma+Mb+Mc=1152

1M ?=

??-每小时生产织物产量产品比例

每台理论生产率时间效率(计划停台率)

60(1)10E a

Ma Na

Ka it Pa

?=

?-?

Mb Ma =Ka Na Pb b Kb Nb Pa a ??????=%901655.393%45160

%80236%25??????=0.2692 Mc Ma =Ka Na Pc c Kc Nc Pa a ??????=%

901655.251%30%

85160236%25??????=0.7162

Ma +

2692.0Ma +7162.0Ma

=1152

189=a M 台 700=b M 台 263=c M 台 3.1 25×25×236×236×160中平布的纺、织部工艺计算 3.1.1 总经根数的计算

/=??布身每筘齿穿入数

总经根数经纱密度(根cm )标准幅宽(cm )+边纱根数(1-

)

布边每筘齿穿入数

3800)4

2

1(4816010236=-?+?=

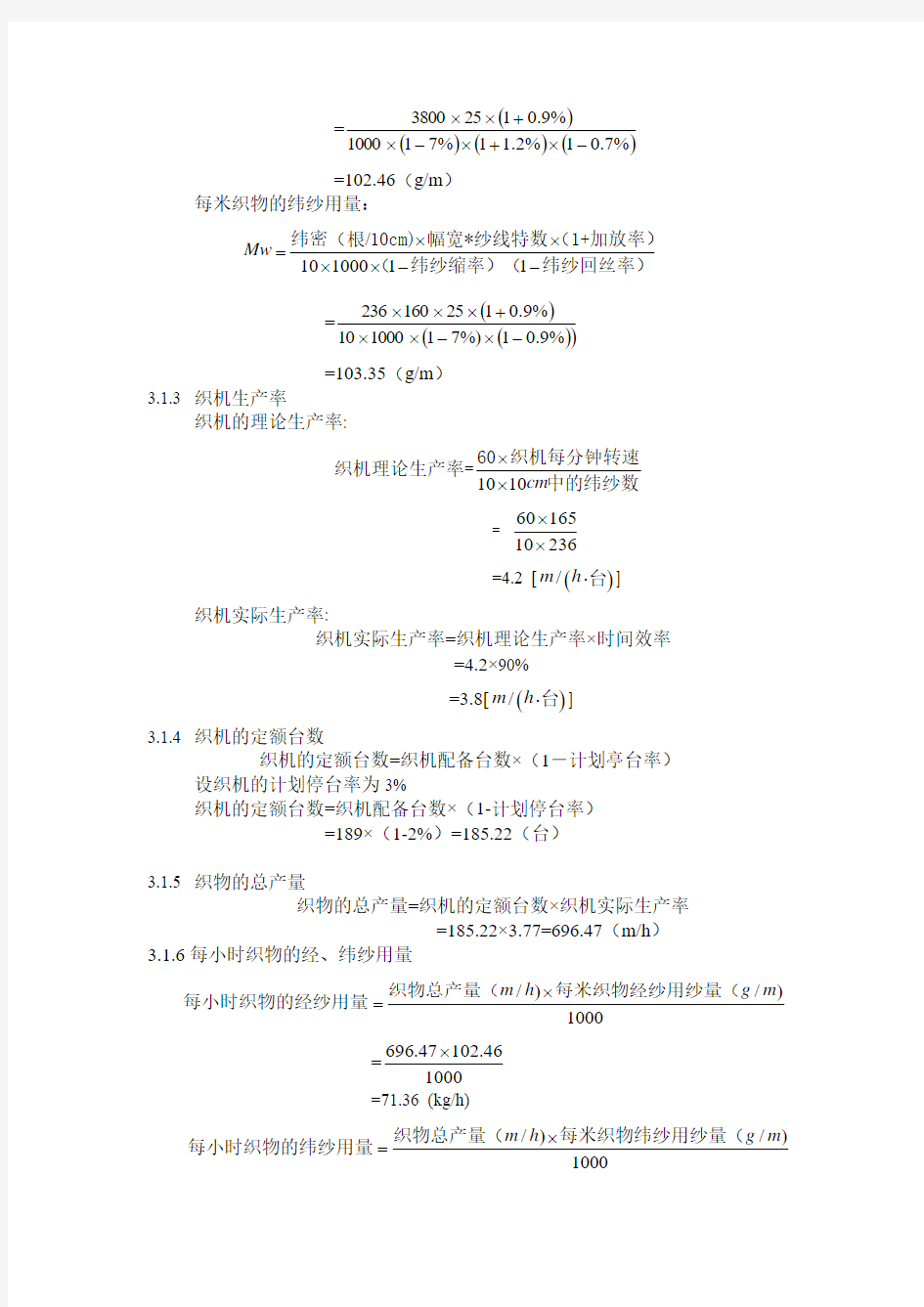

M 根 3.1.2 每米织物的经、纬纱用量 每米织物的经纱用量:

11000*111Mj ??+=

-?+?-总经根数纱线特数(加放率)

(经纱缩率)(伸长率)(经纱回丝率)

=

()()()()

%7.01%2.11%711000%9.01253800-?+?-?+??

=102.46(g/m )

每米织物的纬纱用量:

/10100011Mw ??=

??--纬密(根10cm)幅宽*纱线特数(1+加放率)

(纬纱缩率)(纬纱回丝率)

=

()()()

%9.01%)71100010%9.0125160236-?-??+???

=103.35(g/m ) 3.1.3 织机生产率

织机的理论生产率:

1010cm ??60织机每分钟转速

织机理论生产率=

中的纬纱数

=

236

10165

60??

=4.2 [()/台m h ?]

织机实际生产率:

织机实际生产率=织机理论生产率×时间效率

=4.2×90%

=3.8[()/台m h ?]

3.1.4 织机的定额台数

织机的定额台数=织机配备台数×(1-计划亭台率)

设织机的计划停台率为3%

织机的定额台数=织机配备台数×(1-计划停台率) =189×(1-2%)=185.22(台)

3.1.5 织物的总产量

织物的总产量=织机的定额台数×织机实际生产率

=185.22×3.77=696.47(m/h ) 3.1.6每小时织物的经、纬纱用量

/)/)

1000

m h g m ?=

织物总产量(每米织物经纱用纱量(每小时织物的经纱用量

=

100046

.10247.696?

=71.36 (kg/h)

/)/)

1000

织物总产量(每米织物纬纱用纱量(每小时织物的纬纱用量m h g m ?=

=

1000

35

.10347.696?

=71.98(kg/m )

3.1.7 纺部工艺参数和机器配备计算 3.1.7.1 工艺参数选择 (1)线密度

表3-2 各工序线密度

纤维 中平布

工序

开清棉 梳棉 头并 二并 粗纱 细纱 络筒 线密度(tex )

400000

4200

3300

3300

500

25

25

(2)牵伸计算

上工序半成品线密度本工序并合数

某工序牵伸倍数本工序半成品线密度

?=

头并=330084200?=10.18 二并=3300

8

3300?=8

粗纱=

5003300=5.5 细纱=25

500

=20 (3)捻度计算

捻系数捻度

=

a 、根据纤维长度及细纱用途,选定粗纱细纱捻系数。粗纱α取95;细纱经纱α取360,

纬纱α取320 b 、粗纱捻度=

500

95=4.25捻/10cm

细纱经纱捻度=

25360=72捻/10cm

细纱纬纱捻度=25

320=64捻/10cm

(4)前罗拉速度

a 、粗纱机前罗拉速度

0101000d tex n N s ????=

π前

=28

14.325.34101000

1000????=268 r/min b 、细纱机前罗拉速度

1000

10前锭子速度捻度前罗拉直径(1-捻缩率)

N π?=

????

经纱()

273%61.212514.372101000

15000=-?????=

前N r/min ∝取360时,S=2.61%

纬纱()

298%37.212514.364101000

15000N =-?????=

前r/min ∝取320时,S=2.37%

3.1.7.2纺部各工序产量计算 (1)开清棉

清棉机理论产量=

1000

10001000d 60?????Tt

n π [()/台kg h ?]

=

2081000

10001000400000

1220314.360=?????? [()/台kg h ?]

清机定额产量=梳棉机理论产量×时间效率

=208×85%=176.8 [()/台kg h ?] (2)梳棉

100010001000

60梳棉机理论产量=

d n E Tt

π???????

=27.191000

100010004200

5.12370614.360=??????? [()/台kg h ?]

梳棉机定额产量=梳棉机理论产量×时间效率 =19.27×88%=16.96 [()/台kg h ?] (3)并条

6010001000

并条机理论产量V Tt

??=

?

= 43.291000

1000330018460=??? [()/眼kg h ?]

并条机定额产量=并条机理论产量×时间效率 =29.43×75%=22 [()/眼kg h ?] (4)粗纱

601010001000

粗纱机理论产量Ns Tt

Ttex ??=

???

粗纱机理论产量=

494.01000

100025.410500

70060=????? [()/锭kg h ?]

粗纱机定额产量=粗纱机理论产量×时间效率 =0.494×75%=0.37[()/锭kg h ?] (5)细纱

601010001000

细纱机理论生产量Ns Nt

Tt ?=

??

细纱机经纱理论生产量= 03125.01000

1000721025

1500060=????? [()/锭kg h ?]

细纱机纬纱理论生产量=

03516.01000

1000641025

1500060=????? [()/锭kg h ?]

细纱机经纱定额生产量=细纱机理论生产量×时间效率 =0.03125×95% =0.02969 [()/锭kg h ?] 细纱机纬纱定额生产量=细纱机理论生产量×时间效率 =0.03516×95% =0.0334 [()/锭kg h ?] (6) 络筒机 络筒机理论产量=

1000100060???Tt V =1000

100025

35060???=0.525 [()/锭kg h ?]

络筒机定额产量=0.525×80%=0.42[()/锭kg h ?]

3.1.7.3 纺部各工序总产量 (1)消耗率和计划停台率

表3-3 各工序消耗率和计划停台率

工序 开清棉 梳棉 并条 粗纱 细纱 络筒 消耗率(%) 110

103 102 101.5 100 99.9 10

6

5

5

3.5

5

某工序总产量=细纱总产量×某工序消耗率 细纱总产量=71.36+71.98=143.58 kg/h 络筒总产量=71.36×99.9%=71.29 kg/h 粗纱总产量=143.58×101.5%=145.73kg/h 并条总产量=143.58×102%=146.45 kg/h 梳棉总产量=143.58×103%=147.89kg/h 清棉总产量=143.58ⅹ110%=157.94

3.1.7.4 纺部各工序定额机器台数及计算机器台数

某工序总产量

某工序定额机器台数每台(锭、眼)定额产量=

某工序定额机器台数

某工序计算机器台数1-计划停台率

=

(1)开清棉

清棉机定额机器台数=

89.08

.17694

.157= 台

清棉机计算机器台数=98.0%

10189

.0=- 台 取1台

(2)梳棉机

梳棉机定额机器台数=

7.896.1689

.147= 台 梳棉机计算机器台数=

2.9%

617

.8=- 台 取10台 (3) 并条机

并条机定额机器眼数=

97.62245

.146= 台 并条机计算机器眼数=34..7%

5197

.6=- 台 取4台×2眼/台=8眼

(4)粗纱机

粗纱机定额机器锭数=

86.39337.073

.145= 锭 粗纱机计算机器锭数=415%

5186

.393=- 锭 取4台×120锭/台=480锭

(5)细纱机

细纱机经纱定额机器锭数=

240402969.036

.71= 锭 细纱机经纱计算机器锭数=2491%5.312404

=- 锭 取6台×420锭/台=2520锭

细纱机纬纱定额机器锭数=

21550334.098

.71=锭 细纱机纬纱计算机器锭数=2233%

5.312155

=-锭 取6台×420锭/台=2520锭

(6)络筒机

络筒机定额机器锭数=

7.16942.029

.71=锭 络筒机计算机器锭数=7.178%

517

.169=-锭 取2台×100锭/台=200锭

3.1.8 织部工艺设计和机器配备计算

3.1.8.1织机工场各生产工序的产量计算 (1) 整经机

/min)60)

10001000

m tex ???=

?整经机线速度(每轴经纱根数纱线线密度(整经机理论生产量 整经机理论生产量=

4.2491000

100025

47560350=???? [()/台kg h ?]

整经机实际生产量=整经机理论生产量×时间效率 =249.4×55%=137.2 [()/台kg h ?

/min)60)

10001000

m tex ???=

?浆纱机线速度(织轴总经根数纱线线密度(浆纱机理论生产量

浆纱机理论生产量=

1181000

100025

38006030=???? [()/台kg h ?]

浆纱机实际生产量=浆纱机理论生产量×时间效率 =118×65%=76.7 [()/台kg h ?] (3)穿筘机

定额为1200[()/h ?根台 (4)验布机

验布机理论生产率=验布机线速度×60=20×60=1200[()/m h ?台]

验布机实际生产率=验布机理论生产率×时间效率=1200×15%=180[()/m h ?台] (5) 折布机

折布机理论生产量=折布机线速度×60=80×60=4800 [()/m h ?台] 折布机实际生产量=折布机理论生产量×时间效率 =4800×15%=720 [()/m h ?台] (6)中包机

中包机生产量(一般取12包)7200 [()/m h ?台] 3.1.8.2 织机工场各生产工序机器配备计算

=

某工序总生产量(织某织物时经纱或纬纱的用纱量)

某工序定额机台数每台(锭)实际生产量(定额产量)

1=

-某工序定额机台数

某工序计算机台数计划停台率

(1) 整经机

整经机的定额机台数=

52.02.13736

.71= 台 整经机的计算配备台数=

54.0%

4152

.0=-台 取1台 (2) 浆纱机

浆纱机的定额机台数=

93.07

.7636

.71= 台 浆纱机的计算配备机台数=

1%

7193

.0=-台 取1台

/)

)

m h m =

??织轴上的总经根数织物的生产量(穿筘机配备台数穿经定额[根/(台h)]一只织轴绕纱可织布的长度(

已知公称匹长40米,织轴卷绕长度0.44g/cm 3,织轴边盘间距为1380mm ,卷绕直径510 mm,织物轴芯为115mm i 织轴最大绕纱容积

V=)(414.322d D w -=()

225.115113814.34

1

-???=256498cm 3 ii 每一织轴含浆经纱绕纱重量

G=V×K=256498×0.44310-?=112.86(kg )

iii 织轴上无浆经纱的重量

b G =G (1+j) =

7.101%

11186

.112=+(kg ); iv 则每一织轴上纱线最大卷绕长度:

Lb=53.107025

38007.10110001000=???(m )

; v 匹长

匹长40米,三联匹; vi 墨印长度

Lpb=%

5.6140

-=42.78(m);

vii 每一织轴落布次数

结经回收取0.25m,上机回丝长度取0.20m,下机回丝长度取0.8m

21l l n l l p p ++?= p

p n l l l l n ?--=2

1

N=

33.83

78.4225

.153.1070=?- 取8

viii 可织布长 42.78×3×8+1.25=1028

配备台数=

1.21028

47

.69612003800=?(台) 取3台 (4)验布机

验布机定额机台数=

87.3180

47

.696=台 设计划停台率为1%

验布机计算配备台数=

9.3%

1187

.3=-台 取4台 (5)折布机

折布机定额机台数=

96.072047

.696= 台 折布机计算配备台数=

98.0%

1196

.0=- 台 取1台 (6)中包机

中包机计算配备台数=

097.07200

47

.696= 台

3.2 J13×J13×523×393.5×160T/C (65/35) 涤/棉府绸的纺、织部工艺计算 3.2.1 总经根数的计算

/=??布身每筘齿穿入数

总经根数经纱密度(根cm )标准幅宽(cm )+边纱根数(1-

)

布边每筘齿穿入数

83925.04816010

.

523=?+?=

M 根 3.2.2 每米织物的经、纬纱用量 每米织物的经纱用量: 11000*111Mj ??+=

-?+?-总经根数纱线特数(加放率)

(经纱缩率)(伸长率)(经纱回丝率)

=

()()()()

%7.01%2.11%1211000%9.01138392-?+?-?+??=124.35(g/m ) 每米织物的纬纱用量:

纬纱回丝率)纬纱缩率)((加放率)

(纱线线密度)布幅(纬密(根--??+???=

111000101)10/cm cm M w

=

()()()

%9.01%5.21100010%9.01131605.393-?-??+???=82.47(g/m ) 3.2.3 织机生产率

织机的理论生产率:

1010cm ??60织机每分钟转速

织机理论生产率=

中的纬纱数

=

5

.39310150

60?? =2.287 [()/台m h ?]

织机实际生产率:

织机实际生产率=织机理论生产率×时间效率

=%80287.2?=1.83 [()/台m h ?] 3.2.4 织机的定额台数:

织机的定额台数=织机配备台数×(1-计划停台率) =700.26×(1-2%)=686.25台

3.2.5 织物的总产量

织物的总产量=织机定额台数×织机实际生产率 =686.25×1.83=1255.84(m/h ) 3.2.6 每小时织物的经、纬纱用量

/)/)

1000

m h g m ?=

织物总产量(每米织物经纱用纱量(每小时织物的经纱用量

=

1000

35

.12484.1255?=156.16(kg/m )

/)/)

1000

织物总产量(每米织物纬纱用纱量(每小时织物的纬纱用量m h g m ?=

=

1000

47

.8584.1255?=107.34(kg/m )

3.2.7 纺部工艺参数和机器配备计算 3.2.7.1 工艺参数选择 (1)线密度

表3-4 各工序线密度

纤维 涤

棉

涤棉混纺

工序 开清棉

梳棉 预并

开清棉

梳棉 预并

条并卷 精梳 混并一 混并二 混并三 粗纱 细纱 络筒

线密度

3700000 3500 3000 3700000 3600 3080 48000 3200 3000 3000 3000 420 13 13

(2)牵伸计算

上工序半成品线密度本工序并合数

某工序牵伸倍数本工序半成品线密度

?=

涤:预并牵伸=

300083500?=9.3 棉:预并牵伸=30808

3600?=9.35 条并卷牵伸=48000243080?=21.54 精梳牵伸=32008

48000?=120

混并一=30002308043000?+?=6.05 混并二=30006

3000?=6

混并三=30006

3000?=6

粗纱牵伸=4203000=7.14 细纱牵伸=13

420

=32.3

(3) 捻度计算

捻系数捻度

=

a 、根据纤维长度及细纱用途选定粗纱捻系数取α65,细纱经纱α取380,

纬纱α取340

b 、 粗纱捻度=

420

65=3.17 捻/10cm

细纱经纱捻度=

13380=105.56 捻/10cm

细纱纬纱捻度=13

340=94.44 捻/10cm

(4) 前罗拉速度

a 、粗纱机前罗拉速度

0101000d tex n N s ????=

π前=28

14.317.3101000

1000????=358.8 r/min

b 、细纱机前罗拉速度

1000

10前锭子速度捻度前罗拉直径(1-捻缩率)

N π?=

????

经纱()

186%61.212514.356.105101000

15000=-?????=

前N r/min ∝取380时,S=2.61%

纬纱()207%

15.212514.344.94101000

15000N =-?????=

前r/min ∝取340时,S=2.15%

3.1.7.2纺部各工序产量计算

(1) 开清棉

清棉机理论产量=

1000

10001000d 60?????Tt

n π [()/台kg h ?]

棉清棉机理论产量=100010001000370000

1223014.360??????=192.4 [()/台kg h ?]

涤清棉机理论产量= 4.1921000

10001000370000

1223014.360=?????v [()/台kg h ?]

棉清棉机定额产量=192.4?85%=163.54 [()/台kg h ?] 涤清棉机定额产量=192.4×85%=163.54 [()/台kg h ?] (2) 梳棉

100010001000

60梳棉机理论产量=

d n E Tt

π???????

涤理论产量=

94.151000

100010003500

37.12370614.360=??????? [()/台kg h ?] 棉理论产量=

52.161000

100010003600

5.12370614.360=??????? [()/台kg h ?] 涤定额产量=理论产量×时间效率=15.94×88% =14.03 [()/台kg h ?]

棉定额产量=理论产量×时间效率=16.52×88%=14.54 [()/台kg h ?] (3) 并条

6010001000

并条机理论产量V Tt

??=

?

预并条机理论产量:

涤理论产量=

8.37100010003000

21060=??? [()/眼kg h ? 棉理论产量=65.401000

10003080

22060=??? [()/眼kg h ?

预并条机定额产量=并条机理论产量×时间效率 涤=37.8×75%=28.35[()/眼kg h ? 棉=40.65×75%=32.52 [()/眼kg h ? 混并条理论产量=

8.371000

10003000

21060=??? [()/眼kg h ?

混并条定额产量=37.8×75%=28.35[()/眼kg h ? (4)条并卷

条并卷机理论产量=1000

100060???t

T v

条并卷机理论产量=

1441000

100048000

5060=??? [()/台kg h ?]

条并卷机定额产量=条并卷机理论产量×时间效率=144×75%=108 [()/台kg h ? (5)精梳

精梳机理论产量=()1000

10001000160???-????t T c a n l

精梳机理论产量=

()75.171000

1000100048000

%15181859.460=???-???? [()/台kg h ?]

精梳机定额产量=精梳机理论产量×时间效率=17.75×85% =15 [()/台kg h ?] (6) 粗纱

601010001000

粗纱机理论产量Ns Tt

Ttex ??=

???

粗纱机理论产量=

555.01000

100017.310420

70060=????? [()/锭kg h ?]

粗纱机定额产量=粗纱机理论产量×时间效率=0.555×75%=0.416 [()/锭kg h ?] (7) 细纱

601010001000

细纱机理论生产量Ns Nt

Tt ?=

??

细纱机经纱理论生产量= 01108.010********.1051013

1500060=????? [()/锭kg h ?]

细纱机纬纱理论生产量=01239.01000

100044.941013

1500060=????? [()/锭kg h ?]

细纱机经纱定额生产量=细纱机理论生产量×时间效率

=0.01108×95%=0.01053 [()/锭kg h ?] 细纱机纬纱定额生产量=细纱机理论生产量×时间效率

=0.01239×95%=0.01177 [()/锭kg h ?] (8) 络筒机 络筒机理论产量=

1000100060???Tt V =1000

100013

35060???=0.273 [()/锭kg h ?]

络筒机定额产量=0.273×80%=0.22[()/锭kg h ?]

3.2.7.3纺部各工序总产量 (1)消耗率和计划停台率

表3-5 各工序消耗率和计划停台率

工序

开清棉

梳棉

预并

条并卷 精梳 混并 粗纱 细纱 络筒 消耗率(%) T :69.1 C :49.4 T :66 C :45.9 T :65.6

C :45.7 45.5 38.2 102.4 101.9 100 99.9 停台率(%)

10 6 5 4

6

5

5

3.5

5

(2) 各工序总产量

各工序总产量=细纱总产量×消耗率

细纱总产量=156.16+107.34=263.5 kg/h 络筒总产量:经纱:156.16×99.9%=156kg/h 纬纱:107.34×99.9%=106.27kg/h 粗纱总产量=263.5×101.9%=268.51kg/h 混并总产量=263.5×102.4%=269.82 kg/h 精梳总产量=263.5×38.2%=100.66 kg/h 条并卷总产量=263.5×45.5%=119.89 kg/h 预并条总产量:T :263.5×65.6%=172.86kg/h C :263.5×45.7%=120.42 kg/h 梳棉总产量: T :263.5×66%=173.91kg/h C :263.5×45.9%=120.95 kg/h 开清棉总产量:T :263.5×69.1%=182.08kg/h C :263.5×49.4%=130.17 kg/h

3.2.7.4 纺部各工序定额机器台数及计算机器台数

某工序总产量

某工序定额机器台数每台(锭、眼)定额产量=

某工序定额机器台数

某工序计算机器台数1-计划停台率

=

(1) 清棉机

涤清棉机定额机器台数=

1.154.16308

.182= 台

涤清棉机计算机器台数=22.1%1011

.1=- 台 取2台

棉清棉机定额机器台数=8.054.16317

.130= 台

棉清棉机计算机器台数=

89.0%

1018

.0=- 台 取1台

(2) 梳棉机

梳棉机定额机台数:

T :

2.120

3.1491

.173= 台 C :

3.854

.1495

.120= 台 梳棉机计算配备台数:

T :

9.12%612

.12=- 台 取13台 C :

8.8%

613

.8=- 台 取9台 (3) 预并条机

预并条机定额机器眼数

T :

1.635.2886

.172= 眼 C :

7.352

.3242

.120= 眼 预并条机计算机器眼数:

T :4.6%

511

.6=- 眼 取4×(2眼/台)=8眼

C :89.3%

517

.3=- 眼 取2×(2眼/台)=4眼 (4)条并卷机

条并卷机定额机器台数=

11.110889

.119= 台 条并卷计算机器台数=

16.1%

4111

.1=- 台 取2台 (5)精梳机

精梳机定额机器台数=

7.61566

.100= 台 精梳机计算机器台数=

14.7%

617

.6=- 取8台 (6) 混并条机

混并条机定额机器眼数=

52.935.2882

.269= 眼 混并条机计算机器眼数=12.10%

512

.9=- 眼 取6台,6×(2眼/台)=12

眼

(7) 粗纱机

粗纱机定额机器锭数=

9.643417.051

.268= 锭 粗纱机计算机器锭数=678%

519

.643=- 锭 取6台,6×(120锭/台)=720锭

(8) 细纱机

细纱机经纱定额机器锭数=

1483001053.016

.156=锭 细纱机经纱计算机器锭数=87.15367%

5.3114830

=-锭 取37台37×(420锭/台)=15540

锭

细纱机纬纱定额机器锭数=

8.911901177.034

.107= 锭 细纱机纬纱计算机器锭数=57.9450%

5.318

.9119=- 锭 取23台23×(420锭/台)=9660

锭

(9)络筒

络筒经纱定额锭数=1.70922.0156

= 锭 络筒纬纱定额锭数=

2.47422.027

.106= 锭 络筒经纱计算锭数= 3.746%511

.709=- 锭 取8台,8×(100锭/台)=800锭 络筒纬纱计算锭数=5.499%

512

.474=- 锭 取5台,5×(100锭/台)=500锭 3.2.8 织部工艺设计和机器配备计算 3.2.8.1 织机工场各生产工序的产量计算 (1) 整经机

/min)60)

10001000

m tex ???=

?整经机线速度(每轴经纱根数纱线线密度(整经机理论生产量整经机理论生产量=

1441000

100013

52860350=???? [()/台kg h ?]

整经机实际生产量=整经机理论生产量×时间效率

=144×55%=79.3 [()/台kg h ?]

(2) 浆纱机

/min)60)

10001000

m tex ???=

?浆纱机线速度(织轴总经根数纱线线密度(浆纱机理论生产量

浆纱机理论生产量=

1211000

100013

83926020=???? [()/台kg h ?]

浆纱机实际生产量=浆纱机理论生产量×时间效率 =121×65%=78.6 [()/台kg h ?] (3) 穿筘机

定额为1200[()/h ?根台] (4) 验布机

验布机理论生产量=验布机线速度(m/min )×60=20×60=1200 [()/m h ?台] 验布机实际生产量=验布机理论生产量×时间效率 =1200×15%=180 [()/m h ?台] (5) 折布机

折布机理论生产量=折布机线速度(m/min )×60=80×60=4800[()/m h ?台] 折布机实际生产量=折布机理论生产量×时间效率 =4800×15%=720 [()/m h ?台] (6) 中包机

中包机生产量(一般取12包)7200 [()/m h ?台] (7)卷纬机

卷纬机理论生产量=

1000

100060???纱线线密度

卷纬机线速度

=

1000

100013

60158???=0.123 [()/锭kg h ?]

卷纬机实际生产量=0.123?80%=0.098 [()/锭kg h ?] 3.2.8.2 织机工场各生产工序机器配备计算 (1)=

某工序总生产量(织某织物时经纱或纬纱的用纱量)

某工序定额机台数每台(锭)实际生产量(定额产量)

1=

-某工序定额机台数

某工序计算机台数计划停台率

(1) 整经机

整经机的定额机台数=

97.13.7916

.156= 台 整经机的计算配备台数=

05.2%

4197

.1=-台 取3台 (2) 浆纱机

浆纱机的定额机台数=

99.16

.7816

.156= 台 浆纱机的计算配备机台数=

14.2%

7199

.1=-台 取3台 (3) 穿筘机

/)

)

m h m =

?

?织轴上的总经根数织物的生产量(穿筘机配备台数穿经定额[根/(台h)]一只织轴绕纱可织布的长度(

已知公称匹长40米,织轴卷绕长度0.44g/cm 3,织轴边盘间距为13800mm ,卷绕直径510mm,织物轴芯为115mm i 织轴最大绕纱容积

V=)(414.322d D w -=()

225.115113814.34

1

-???=256498cm 3 ii 每一织轴含浆经纱绕纱重量

G=V×K=256498×0.44310-?=112.859(kg )

iii 织轴上无浆经纱的重量

b G =G (1+j) =7.101%

111859

.112=+(kg );

iv 则每一织轴上纱线最大卷绕长度:

Lb=21.93213

83927.10110001000=???(m )

; v 匹长

匹长40米,三联匹; vi 墨印长度

Lpb=%

11140

-=44.94;

vii 每一织轴落布次数

结经回收取0.25m,上机回丝长度取0.20m,下机回丝长度取0.8m

21l l n l l p p ++?= p

p n l l l l n ?--=

2

1

N=

9.63

94.4425

.121.932=?- 取6

viii 可织布长 44.94×3×7+1.25=945

配备台数=18.9945

84

.125512008392=?(台) 取10台

(4) 验布机

验布机定额机台数=

97.618084

.1255= 台 验布机计算配备台数=

04.7%

1197

.6=- 台 取7台 (5) 折布机

折布机定额机台数=

74.172084

.1255= 台 折布机计算配备台数=

76.1%

1174

.1=- 台 取2台 (6) 中包机

中包机计算配备台数=

174.07200

84

.1255= 台 (7)卷纬机

卷纬机定额锭数=

1095098

.034

.107= 锭 卷纬机计算配备锭数=1158%

5.511095

=- 锭 取5×(252锭/台)=1260锭

3.3 29×29×31

4.5×251.5×160 纱哔叽的纺、织部工艺计算 3.3.1总经根数的计算

/=??布身每筘齿穿入数

总经根数经纱密度(根cm )标准幅宽(cm )+边纱根数(1-

)

布边每筘齿穿入数

5056)42

1(48160105.314=-?+?=

M 根 3.3.2 每米织物的经、纬纱用量 每米织物的经纱用量: 11000*111Mj ??+=

-?+?-总经根数纱线特数(加放率)

(经纱缩率)(伸长率)(经纱回丝率)

=

()()()()

%6.01%2.11%5.511000%9.01295056-?+?-?+?? =155.63 (g/m )

每米织物的纬纱用量:

/10100011Mw ??=

??--纬密(根10cm)幅宽*纱线特数(1+加放率)

(纬纱缩率)(纬纱回丝率)

=

()()()

%9.01%)5.61100010%9.01291605.251-?-??+???

=127.08 (g/m )

3.3.3 织机生产率

织机的理论生产率:

1010cm ??60织机每分钟转速

织机理论生产率=

中的纬纱数

=

5

.25110160

60?? =3.817 [()/台m h ?]

织机实际生产率:

织机实际生产率=织机理论生产率×时间效率

=%85817.3?=3.255 [()/台m h ?] 3.3.4 织机的定额台数

织机的定额台数=织机配备台数×(1-计划停台率) =263.24×(1-2%)=257.9 台 3.3.5 织物的总产量

织物的总产量=织机的定额台数×织机实际生产率 =257.9?3.25 =838.44 (m/h ) 3.3.6每小时织物的经、纬纱用量

/)/)

1000

m h g m ?=

织物总产量(每米织物经纱用纱量(每小时织物的经纱用量

=

1000

63

.15544.838? = 130.49 (kg/h)

/)/)

1000

织物总产量(每米织物纬纱用纱量(每小时织物的纬纱用量m h g m ?=

=

1000

08

.12744.838?=106.55(kg/m )

3.3.7 纺部工艺参数和机器配备计算 3.3.7.1 工艺参数选择 (1)线密度

表3-6 各工序线密度和时间效率

纤维 纱哔叽 工序 开清棉 梳棉 头并 二并 粗纱 细纱 络筒 线密度

450000

4500

4000

4000

700

29

29

(2)牵伸计算

上工序半成品线密度本工序并合数

某工序牵伸倍数本工序半成品线密度

?=

头并牵伸=

400084500?=9 二并牵伸=40008

4000?=8 粗纱牵伸=7004000=5.7 细纱牵伸=29

700

=24.14

(3)捻度计算

捻度

=

a 、根据纤维长度及细纱用途选定粗纱捻系数取α95,细纱经纱α取370,

纬纱α取330 b 、 粗纱捻度=

700

95=3.59 捻/10cm

细纱经纱捻度=

29380=68.71 捻/10cm

细纱纬纱捻度=29

330=61.28 捻/10cm

(4) 前罗拉速度

a 、粗纱机前罗拉速度 0101000d tex n N s ????=

π前=28

14.359.3101000

1000????=317 r/min

b 、细纱机前罗拉速度

1000

10前锭子速度捻度前罗拉直径(1-捻缩率)

N π?=

????

选锭速为15000r/min 经纱()

285%49.212514.371.68101000

15000=-?????=

前N r/min ∝取370时,S=2.49%

纬纱()

321%06.212514.328.61101000

15000N =-?????=

前r/min ∝取330时,S=2.06%

3.3.7.2 纺部各工序产量计算 (1)清棉

清棉机理论产量=

1000

10001000d 60?????Tt

n π [()/台kg h ?]

棉清棉机理论产量=1000

10001000450000

1223014.360??????=234 [()/台kg h ?]

AO工艺设计计算公式

A/O工艺设计参数 ①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3 ②污泥回流比:50~100% ③混合液回流比:300~400% ④反硝化段碳/氮比:BOD 5 /TN>4,理论BOD消耗量为1.72gBOD/gNOx--N ⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d ⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD 5 /KgMLSS·d ⑦混合液浓度x=3000~4000mg/L(MLSS) ⑧溶解氧:A段DO<0.2~0.5mg/L O段DO>2~4mg/L ⑨pH值:A段pH =6.5~7.5 O段pH =7.0~8.0 ⑩水温:硝化20~30℃ 反硝化20~30℃ ⑾ 碱度:硝化反应氧化1gNH 4+-N需氧4.57g,消耗碱度7.1g(以CaCO 3 计)。 反硝化反应还原1gNO 3 --N将放出2.6g氧, 生成3.75g碱度(以CaCO 3 计) ⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量 (KgO 2 /h)。微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。 Ro=a’QSr+b’VX+4.6Nr a’─平均转化 1Kg的BOD的需氧量KgO 2 /KgBOD b’─微生物(以VSS 计)自身氧化(代谢)所需氧量KgO 2 /Kg VSS·d。

上式也可变换为: Ro/VX=a’·QSr/VX+b’ 或 Ro/QSr=a’+b’·VX/QSr Sr─所去除BOD的量(Kg) Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO 2 /KgVSS·d Ro/QSr─比需氧量,即去除1KgBOD 的需氧量KgO 2 /KgBOD 由此可用以上两方程运用图解法求得a’ b’ Nr—被硝化的氨量kd/d 4.6—1kgNH 3-N转化成NO 3 -所需的氧 量(KgO 2 ) 几种类型污水的a’ b’值 ⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。 ⅰ.理论供氧量 1.温度的影响 KLa(θ)=K L(20)×1.024Q-20 θ─实际温度 2.分压力对Cs的影响(ρ压力修正系数) ρ=所在地区实际压力(Pa)/101325(Pa) =实际Cs值/标准大气压下Cs值

AO工艺标准设计计算参考

A1/0生物脱氮工艺 一、设计资料 设计处理能力为日处理废水量为30000m3 废水水质如下: PH 值7.0~7.5 水温14~25 °C BOD5=160mg/L VSS=126mg/L(VSS/TSS=0.7) TN=40mg/L NH3-N=30mg/L 根据要求:出水水质如下: BOD5=20mg/L TSS=20mg/L TN 15mg/L NH3-N 8mg/L 根据环保部门要求,废水处理站投产运行后排废水应达到国家标准 《污水综合排放标准》GB8978-1996中规定的二级现有”标准,即COD 120mg/l BOD 30 mg/l NH -N<20 mg/l PH=6-9 SS<30 mg/l 二、污水处理工艺方案的确定 城市污水用沉淀法处理一般只能去除约25~30%的BOD5,污水中的胶体和溶解性有机物不能利用沉淀方法去除,化学方法由于药剂费用很高而且化学混凝去除溶解性有机物的效果不好而不宜采用。采用生物处理法是去除废水中有机物的最经济最有效的选择。 废水中的氮一般以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮等四种形态存在。生活污水中氮的主要存在形态是有机氮和氨氮。其中有机氮占 生活污水含氮量的40%~60%氨氮占50%~60%亚硝酸盐氮和硝酸盐氮仅占0%~5%。废水生物脱氮的基本原理是在传统二级生物处理中,将有机氮转化为氨氮的基础上,通过硝化和反硝化菌的作用,将氨氮通过硝化转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮转化为氮气,而达到从废

水中脱氮的目的。 废水的生物脱氮处理过程,实际上是将氮在自然界中循环的基本原理应用与废水生物处理,并借助于不同微生物的共同协调作用以及合理的认为运用控制,并将生物去碳过程中转化而产生及原废水中存在的氨氮转化为氮气而从废水中脱除的过程。在废水的生物脱氮处理过程中,首先在好氧(oxic)条件下,通过好氧硝化的作用,将废水中的氨氮氧化为亚硝酸盐氮;然后在缺氧(Anoxic)条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气(N2)而从废水中逸出。因而,废水的生物脱氮通常包括氨氮的硝化和亚硝酸盐氮及硝酸盐氮的反硝化两个阶段,只有当废水中的氨以亚硝酸盐氮和硝酸盐的形态存在时,仅需反硝化(脱氮)一个阶段. ?与传统的生物脱氮工艺相比,A/O脱氮工艺则有流程简短、工程造价低的优点。 该工艺与传统生物脱氮工艺相比的主要特点如下: ①流程简单,构筑物少,大大节省了基建费用; ②在原污水C/N较高(大于4)时,不需外加碳源,以原污水中的有机物为碳源,保证了充分的反硝化,降低了运行费用; ③好养池设在缺养之后,可使反硝化残留的有机物得到进一步去除, 提高出水水质; ④缺养池在好养池之前,一方面由于反硝化消耗了一部分碳源有机物, 可减轻好养池的有机负荷,另一方面,也可以起到生物选择器的作用,有利于控制污泥膨胀;同时,反硝化过程产生的碱度也可以补偿部分

钢结构桁架设计计算书

renchunmin 一、设计计算资料 1. 办公室平面尺寸为18m ×66m ,柱距8m ,跨度为32m ,柱网采用封闭结合。火灾危险性:戊类,火灾等级:二级,设计使用年限:50年。 2. 屋面采用长尺复合屋面板,板厚50mm ,檩距不大于1800mm 。檩条采用冷弯薄壁卷边槽钢C200×70×20×2.5,屋面坡度i =l/20~l/8。 3. 钢屋架简支在钢筋混凝土柱顶上,柱顶标高9.800m ,柱上端设有钢筋混凝土连系梁。上柱截面为600mm ×600mm ,所用混凝土强度等级为C30,轴心抗压强度设计值f c =1 4.3N/mm 2 。 抗风柱的柱距为6m ,上端与屋架上弦用板铰连接。 4. 钢材用 Q235-B ,焊条用 E43系列型。 5. 屋架采用平坡梯形屋架,无天窗,外形尺寸如下图所示。 6. 该办公楼建于苏州大生公司所 属区内。 7. 屋盖荷载标准值: (l) 屋面活荷载 0.50 kN/m 2 (2) 基本雪压 s 0 0.40 kN/m 2(3) 基本风压 w 0 0.45 kN/m 2(4) 复合屋面板自重 0.15 kN/m 2(5) 檩条自重 查型钢表 (6) 屋架及支撑自重 0.12+0. 01l kN/m 28. 运输单元最大尺寸长度为9m ,高度为0.55m 。 二、屋架几何尺寸的确定 1.屋架杆件几何长度 屋架的计算跨度mm L l 17700300180003000=-=-=,端部高度取mm H 15000=跨中高度为mm 1943H ,5.194220 217700 150020==?+ =+=取mm L i H H 。跨中起拱高度为60mm (L/500)。梯形钢屋架形式和几何尺寸如图1所示。

CASS池的设计计算

CASS 池的设计计算 1. BOD------污泥负荷(S N ) 25**0.0168*30.0*0.750.44/(*0.85 S k Se f N kgBOD kgMLSS d η=== 式中:2k =0.0168,2k ------为有机物基质降解速率常数 Se=30.0,se------为混合液中残留成分的有机基质,/mg L f =0.75,f ------为溶液中挥发性悬浮物固体浓度与总悬浮物固体浓度的比值 η=0.85,η------有机基质降解率 121200300.85200 BOD BOD BOD η--=== 2.曝气时间 02424*200 1.45**0.44*3*2500 A S S T N m X === 式中 :0S ------进水BOD 浓度 X------混合污泥浓度,取25003 /g m 1/m ------排水比,取m=3 3:活性污泥界面的初始沉降速率 4 1.74 1.77.4*10**7.4*10*10*2500 1.24MAX V t X --=== 水温10℃,MLSS ≤3000/mg L 4 1.264.6*10* 2.41MAX V X -== 水温20℃,MLSS >3000/mg L 式中:t------水温,℃ 4:沉淀时间 max 1[*()][6*0.33 1.5] 2.81.24 S H m T V ε++=== h 水温10℃ max 1[*()][6*0.33 1.5] 1.42.41 S H m T V ε++=== h 水温20℃

式中:H------反应器有效水深,取6m ε-----安全高度,取1.5m 5:运行周期 1.45 1.4 1.0 3.85A S D T T T T =++=++=h 式中:D T -----排水时间,h ,取1.0h 因此,取一周期时间为4小时 周期数,6次/天 6:CASS 池容积 采用负荷计算法,3 *()100000*(20030)*1010303.0**0.44*5.0*0.75 a e e w Q S S V m N N f ---=== 本水厂设计CASS 池N=10座,每座容积310303.01030.310 i V m = = 排水体积法进行复核,单池容积为33*1000005000*6*10i m V Q m n N === 反应池总容积3*5000*1050000i V N V m === 式中:i V ------单池容积,3 m n------周期数 N------池数 Q------平均日流量,3/m d 7:CASS 池的容积负荷 7.1池内设计最高水位和最低水位之间的高度 1*100000*62n*6*50000 Q H H m V === 7.2滗水结束时泥面高度,3(m)H 已知撇水水位和泥面之间的安全距离,H2=ε=1.5m 312()6(2 1.5) 2.5H H H H m =-+=-+= 7.3 SVI —污泥体积指数, /ml g 3 3 2.5*1083.3/*6*5.0 W H SVI ml g H N === 此数值反映出活性污泥的凝聚、 沉降性能良好。 8:CASS 池外形尺寸 8.1**V L B H N = 式中:B 为池宽,m ,B:H=1~2; L 为池长,m ,L :B=4~6

AO工艺设计

目录 设计总说明................................................................................................... V General Design Introduction ........................................................................ I X 1 前言 (1) 1.1 设计背景 (1) 1.1.1 我国污水处理背景 (1) 1.1.2 哈尔滨市背景资料 (1) 1.1.3 设计资料 (1) 1.1.4 污水特征 (2) 1.2 城市污水处理厂工艺选择的原则 (2) 1.3 工艺流程及各种工艺优缺点对比 (4) 1.4 工艺流程 (8) 2 污水处理系统设计计算 (9) 2.1 格栅 (9) 2.1.1 格栅的设计 (9) 2.1.2 设计参数 (10) 2.1.3 中格栅设计计算 (10) 2.1.4 细格栅设计计算 (13) 2.2 提升泵站 (15) 2.2.1 泵站设计的原则 (15) 2.2.2 泵房形式及工艺布置 (16) 2.2.3 泵房设计计算 (16) 2.3 沉砂池 (19) 2.3.1 曝气沉砂池 (20) 2.3.2 设计参数 (20) 2.3.3 曝气沉砂池的设计计算 (20) 2.3.4 曝气沉砂池曝气计算 (24) 2.4 A/O反应池 (25) 2.4.1 构筑物简介 (25) I

2.4.2 设计说明 (25) 2.4.3 主要作用 (25) 2.4.4 设计参数 (25) 2.4.5 设计计算 (26) 2.4.6 污泥回流比及混合液回流比 (27) 2.4.7 剩余污泥量、生产污泥量 (28) 2.4.8 需氧量计算 (28) 2.4.9 供气量计算 (29) 2.4.10 鼓风微孔曝气器空气管路计算 (31) 2.6 二沉池 (31) 2.6.1 沉淀池的类型及选择 (31) 2.6.2 辐流式二沉池的设计参数 (32) 2.6.3 设计计算 (32) 2.6.4 设备选用 (34) 3 污泥处理系统设计计算 (34) 3.1 污泥浓缩池 (34) 3.1.1 设计说明 (35) 3.1.2 设计规定 (35) 3.1.3 设计参数 (36) 3.1.4 设备选型 (39) 3.2 贮泥池 (40) 3.2.1 构筑物简介 (40) 3.2.2 主要作用 (40) 3.2.3 设计参数 (40) 3.2.4 设计计算 (40) 3.2.5 设备选型 (41) 3.3 蓄水池 (41) 3.3.1 构筑物简介 (41) 3.3.2 主要作用 (41) II

10《机械制造基础》教学大纲

《机械制造基础》课程教学大纲 课程代码:010331008 课程英文名称:Fundamentals of Mechanical Manufacturing Technology 课程总学时:40 讲课:36 实验:4 上机:0 适用专业:机械设计制造及其自动化 大纲编写(修订)时间:2010.7 一、大纲使用说明 (一)课程的地位及教学目标 本课程以机械制造工程基础为主线,力图达到强化工程基础原理、扩大专业讲授知识面、反映专业新技术和发展趋势、加强学生专业基础能力和专业适应能力的培养和提高。通过学习,使学生掌握金属切削过程的一般现象和基本规律,掌握机械加工工艺规程制订的基本技能,学会分析工程中出现的加工质量问题的原因和解决的方法。能根据具体条件,合理选择各种刀具及其切削用量。使学生在实际工作中能够寻找出改善加工表面质量,提高切削加工生产率和降低成本的基本途径。并能运用所学的知识分析和解决生产实践中出现的一些有关问题。 (二)知识、能力及技能方面的基本要求 1.使学生掌握金属切削加工的基本理论,能按加工条件选择合理的刀具材料、几何参数、切削用量。了解常用刀具的类型、结构特点、使用范围并能正确地选择使用。 2.通过学习掌握设计机械零件加工工艺规程的基础知识,掌握加工方法的选择、切削用量的确定、了解专用机床夹具的设计方法。 3.掌握影响机械加工精度的因素和提高加工精度的工艺理论和方法。 (三)实施说明 1.要求课堂讲解内容简练、清晰,概念正确,突出重点、难点,取舍得当,举例合适。 2.严格遵守教学大纲要求组织教学内容。 3.作业是检验学生学习情况的重要教学环节,为了帮助学生掌握课程的基本内容,适当安排一定数量的分析讨论案例。 4.实验是教学的一个主要环节,用于基本实验的时间为6学时,每次实验每小组4人,使每个学生均有亲自操作的机会。 5.开展实际工程案例教学,充分利用多媒体等现代化教学手段 (四)对先修课的要求 本课程的教学必须在完成先修课程之后进行。本课程主要的先修课程先修课程为:工程力学、金属材料及热处理、工程制图、互换性及技术测量、机械设计、机械原理。 (五)对习题课、实践环节的要求 1.工艺规程设计综合练习举例讲解工艺规程设计设计过程使学生掌握工艺规程设计设计基本能力 2.实验: 实验内容学时分配 一、车刀几何角度的测量 2 目的:弄清车刀各几何角度的定义及其在图纸上的标注方法:掌握测量车刀几何 角度的方法 二、误差统计和分析实验 目的:作X-R控制图了解工序质量管理的意义;学会判断工艺过程的稳定性; 2 初步掌握分析零件加工精度的影响因素

钢桁架桥计算书-毕业设计之欧阳歌谷创编

目录 欧阳歌谷(2021.02.01)1.设计资料1 1.1基本资料1 1.2构件截面尺寸1 1.3单元编号4 1.4荷载5 2.内力计算7 2.1荷载组合7 2.2内力9 3.主桁杆件设计11 3.1验算内容11 3.2截面几何特征计算11 3.3刚度验算15 3.4强度验算16 3.5疲劳强度验算16 3.6总体稳定验算17 3.7局部稳定验算18 4.挠度及预拱度验算19 4.1挠度验算19

4.2预拱度19 5.节点应力验算20 5.1节点板撕破强度检算20 5.2节点板中心竖直截面的法向应力验算21 5.3腹杆与弦杆间节点板水平截面的剪应力检算22 6.课程设计心得23

1.设计资料 1.1基本资料 (1)设计规范 《公路桥涵设计通用规范》(JTG D60-2004); 《公路桥涵钢结构及木结构设计规范》(JTJ 025-86); (2)工程概况 该桥为48m下承式公路简支钢桁架梁桥,共8个节间,节间长度为6m,主桁高10m,主桁中心距为7.00m,纵梁中心距为3m,桥面布置2行车道,行车道宽度为7m。 (3)选用材料 主桁杆件材料采用A3钢材。 (4)活载等级 采用公路I级荷载。 1.2构件截面尺寸 各构件截面对照图

各构件截面尺寸统计情况见表1-1: 表1-1 构件截面尺寸统计表 编号名称类型 截面 形状 H B1 (B) tw tf1(tf ) B2tf2C 1下弦杆E0E2用户H型0.460.460.010.0120.4 6 0.012 2下弦杆E2E4用户H型0.460.460.0120.020.4 6 0.02 3上弦杆A1A3用户H型0.460.460.0120.020.4 6 0.02 4上弦杆A3A3用户H型0.460.460.020.0240.4 6 0.024 5斜杆E0A1用户H型0.460.60.0120.020.60.02 6斜杆A1E2用户H型0.460.440.010.0120.4 4 0.012 7斜杆E2A3用户H型0.460.460.010.0160.4 6 0.016 8斜杆A3E4用户H型0.460.440.010.0120.4 4 0.012 9竖杆用户H型0.460.260.010.0120.2 6 0.012 10横梁用户H型 1.290.240.0120.0240.2 4 0.024 11纵梁用户H型 1.290.240.010.0160.2 4 0.016 12下平联用户T型0.160.180.010.01 13桥门架上下横撑和短 斜撑 用户双角0.080.1250.010.01 0.0 1 14桥门架长斜撑用户双角0.10.160.010.010.0

CASS池设计计算

------------------- 时需Sr彳-------- ---- ---- -- 2.5生物反应池(CASS反应池) 2.5.1 CASS反应池的介绍 CASS是周期性循环活性污泥法的简称,是间歇式活性污泥法的一种变革,并保留了其它间歇式活性污泥法的优点,是近年来国际公认的生活污水及工业污水处理的先进工艺。 CASS工艺的核心为CASS池,其基本结构是:在SBR的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动撇水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法中的二沉池和污泥回流系统,同时可连续进水,间断排水。 CASS工艺与传统活性污泥法的相比,具有以下优点: 建设费用低。省去了初次沉淀池、二次沉淀池及污泥回流设备,建设费用可 节省20%~30%。工艺流程简单,污水厂主要构筑物为集水池、沉砂池、CASS 曝气池、污泥池,布局紧凑,占地面积可减少35%; 运转费用省。由于曝气是周期性的,池内溶解氧的浓度也是变化的,沉淀阶段和排水阶段溶解氧降低,重新开始曝气时,氧浓度梯度大,传递效率高,节能效果显著,运转费用可节省10%~25%; 有机物去除率高。出水水质好,不仅能有效去除污水中有机碳源污染物,而 且具有良好的脱氮除磷功能; 管理简单,运行可靠,不易发生污泥膨胀。污水处理厂设备种类和数量较少,控制系统简单,运行安全可靠; 污泥产量低,性质稳定。

布晶忖呎 2.5.2 CASS反应池的设计计算 图2-4 CASS工艺原理图 (1)基本设计参数 考虑格栅和沉砂池可去除部分有机物及SS,取COD,BQ[NH-N,TP去除率为20% SS去除率为35% 此时进水水质: COD=380mg/L (1-20%) =304mg/L BOI5=150mg/L X( 1-20%) =120mg/L NH_N=45mg/L X( 1-20%) =36mg/L TP=8mg/L X( 1-20%) =6.4mg/L SS=440mg/L X( 1-35%) =286mg/L 处理规模:Q=14400r/d,总变化系数1.53 混合液悬浮固体浓度(MLSS:Nw=3200mg/L 反应池有效水深H —般取3-5m,本水厂设计选用4.0m 1 1 排水比:入=—= =0.4 m 2.5 (2)BOD-污泥负荷(或称BOD-SS负荷率)(Ns) =K^^ Ns——BOD污泥负荷(或称BOD-SS负荷率),kgBOD/(kgMLSS ? d);

AO工艺设计方案[精编版]

AO工艺设计方案[精编版] 目录 设计总说明.................................................................................................................. V General Design Introduction ................................................................................ IX 1 前言 (1)

1.1 设计背景 (1) 1.1.1 我国污水处理背景 (1) 1.1.2 哈尔滨市背景资料 (1) 1.1.3 设计资料 (1) 1.1.4 污水特征 (1) 1.2 城市污水处理厂工艺选择的原则 (2) 1.3 工艺流程及各种工艺优缺点对比 (4) 1.4 工艺流程 (8) 2 污水处理系统设计计算 (9) 2.1 格栅 (9) 2.1.1 格栅的设计 (9) 2.1.2 设计参数 (10) 2.1.3 中格栅设计计算 (10) 2.1.4 细格栅设计计算 (13) 2.2 提升泵站 (15) 2.2.1 泵站设计的原则 (15) 2.2.2 泵房形式及工艺布置 (16) 2.2.3 泵房设计计算 (16) 2.3 沉砂池 (19) 2.3.1 曝气沉砂池 (20) 2.3.2 设计参数 (20) 2.3.3 曝气沉砂池的设计计算 (20)

2.3.4 曝气沉砂池曝气计算 (24) 2.4 A/O反应池 (25) 2.4.1 构筑物简介 (25) 2.4.2 设计说明 (25) 2.4.3 主要作用 (25) 2.4.4 设计参数 (25) 2.4.5 设计计算 (25) 2.4.6 污泥回流比及混合液回流比 (27) 2.4.7 剩余污泥量、生产污泥量 (27) 2.4.8 需氧量计算 (28) 2.4.9 供气量计算 (28) 2.4.10 鼓风微孔曝气器空气管路计算 (30) 2.6 二沉池 (31) 2.6.1 沉淀池的类型及选择 (31) 2.6.2 辐流式二沉池的设计参数 (31) 2.6.3 设计计算 (31) 2.6.4 设备选用 (33) 3 污泥处理系统设计计算 (34) 3.1 污泥浓缩池 (34) 3.1.1 设计说明 (34) 3.1.2 设计规定 (34) 3.1.3 设计参数 (35)

污水处理CASS池设计计算

2.5 生物反应池(CASS反应池) 2.5.1 CASS反应池的介绍 CASS是周期性循环活性污泥法的简称,是间歇式活性污泥法的一种变革,并保留了其它间歇式活性污泥法的优点,是近年来国际公认的生活污水及工业污水处理的先进工艺。 CASS工艺的核心为CASS池,其基本结构是:在SBR的基础上,反应池沿池长方向设计为两部分,前部为生物选择区也称预反应区,后部为主反应区,其主反应区后部安装了可升降的自动撇水装置。整个工艺的曝气、沉淀、排水等过程在同一池子内周期循环运行,省去了常规活性污泥法中的二沉池和污泥回流系统,同时可连续进水,间断排水。 CASS工艺与传统活性污泥法的相比,具有以下优点: ●建设费用低。省去了初次沉淀池、二次沉淀池及污泥回流设备,建设费用可 节省20%~30%。工艺流程简单,污水厂主要构筑物为集水池、沉砂池、CASS 曝气池、污泥池,布局紧凑,占地面积可减少35%; ●运转费用省。由于曝气是周期性的,池内溶解氧的浓度也是变化的,沉淀阶 段和排水阶段溶解氧降低,重新开始曝气时,氧浓度梯度大,传递效率高,节能效果显著,运转费用可节省10%~25%; ●有机物去除率高。出水水质好,不仅能有效去除污水中有机碳源污染物,而 且具有良好的脱氮除磷功能; ●管理简单,运行可靠,不易发生污泥膨胀。污水处理厂设备种类和数量较少, 控制系统简单,运行安全可靠; ●污泥产量低,性质稳定。

2.5.2 CASS 反应池的设计计算 图2-4 CASS 工艺原理图 (1)基本设计参数 考虑格栅和沉砂池可去除部分有机物及SS ,取COD,BOD 5,NH 3-N,TP 去除率为20%,SS 去除率为35%。 此时进水水质: COD=380mg/L ×(1-20%)=304mg/L BOD 5=150mg/L ×(1-20%)=120mg/L NH 3-N=45mg/L ×(1-20%)=36mg/L TP=8mg/L ×(1-20%)=6.4mg/L SS=440mg/L ×(1-35%)=286mg/L 处理规模:Q=14400m 3/d,总变化系数1.53 混合液悬浮固体浓度(MLSS ):Nw=3200mg/L 反应池有效水深H 一般取3-5m,本水厂设计选用4.0m 排水比:λ= m 1 =5 .21 =0.4 (2)BOD-污泥负荷(或称BOD-SS 负荷率)(Ns ) Ns= η f S K ??e 2 Ns ——BOD-污泥负荷(或称BOD-SS 负荷率),kgBOD 5/(kgMLSS ·d); K 2——有机基质降解速率常数,L/(mg ·d),生活污水K 2取值范围为

AO工艺计算例题

其中用到的公式 例题2.A 2/O 工艺的设计 1.1A 2/O 工艺说明 根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的比值,来判断A 2/O 工艺是否适合本污水处理方案。 1.设计流量:Q =54000m3/d=2250m3/h 原污水水质:COD =330mg/LBOD =200mg/L SS =260mg/LTN =25mg/L TP =5mg/L 一级处理出水水质:COD =330×(1-20%)=264mg/L BOD =200×(1-10%)=180mg/L SS =260×(1-50%)=130mg/L 二级处理出水水质:BOD =10mg/LSS =10mg/L NH3-N =5mg/LTP ≤1mg/L TN =15mg/LCOD=50mg/L 其中: 2.1325330==TN COD >8025.02005 ==BOD TP <0.06 符合A 2/O 工艺要求,故可用此法。 1.2A 2/O 工艺设计参数 BOD5污泥负荷N =0.15KgBOD5/(KgMLSS ?d) 好氧段DO =2缺氧段DO ≤0.5厌氧段DO ≤0.2 回流污泥浓度Xr =100001100 1000000 =?mg/L 污泥回流比R =50% 混合液悬浮固体浓度X ==+r ·1X R R 10000·5 .15 .0=3333mg/L 混合液回流比R 内:TN 去除率yTN =%10025 8 25?-=68% R 内= TN TN y 1y -×100%=212.5%取R 内=200% 1.3设计计算(污泥负荷法) 硝化池计算 (1) 硝化细菌最大比增长速率 m ax μ=0.47e 0.098(T-15) m ax μ=0.47?e 0.098?(T-15)

CASS工艺处理计算

目录: 第一章设计原始资料----------------------2 第二章工艺流程-------------------------4 第三章计算-----------------------------4 第一节污染物去除率--------------------------4 第二节格栅计算------------------------------5 第三节调节池计算----------------------------8 第四节配水井设计计算------------------------9 第五节工艺比选-----------------------------10 第六节CASS池计算---------------------------12 第七节接触池计算---------------------------16 第八节加氯间计算---------------------------17 第九节压滤机房计算-------------------------19 第四章参考文献------------------------20

第一章设计原始资料: 1.某制浆造纸厂,以落叶松为原料,采用硫酸盐法制浆,生产新闻纸,年总产量约3万吨。废水来源与生产安排同上。设计废水流量10000 m3/d,混合废水水质如下: CODcr BOD5 SS pH 800 mg/L 400 mg/L 200 mg/L 6~9 2.要求应根据该废水的水质和排放量,按照我国2008年8月1日实施的《制浆造纸工业水污染物排放标准》(GB3544-2008)规定,污染物排放限值:CODcr BOD5 SS pH 150 mg/L 30 mg/L 50 mg/L 6~9 3污水设计流量 Q=10000m3/d =416.67m3/h =0.1157m3/s 3 0.116/ m s 4. 造纸废水来源:

18米普通钢桁架设计计算书

钢屋架设计 姓名: 班级: 学号: 指导教师:

1.原始资料: 某工业厂房为单跨,无天窗,纵向长度为60m,跨度为18m,采用梯形钢屋架,无檩方案,屋面采用1.5×6m预应力钢筋混凝土屋面板,100mm厚泡沫混凝土保温层,二毡三油改性沥青防水卷材屋面,屋面为上人屋面,坡度为i=1/15。屋架铰支于钢筋砼柱上,柱截面400mm×400mm,砼标号为C25,车间无吊车。屋架采用的钢材为Q345钢,手工焊。 2.屋架形式和几何尺寸确定 屋架计算跨度(每端支座中线缩进150mm): l o=18-2×0.15=17.7m 跨中及端部高度 桁架的中间高度:h=2250mm 在17.7m的两端高度:h=1650mm 桁架跨中起拱50mm 图1 桁架形式及几何尺寸 桁架支撑布置图如图2所示:

图2

4.荷载和内力计算 4.1荷载计算: 4.11屋面永久荷载标准值: ①屋架及支撑自重:按经验公式q=0.12+0.011L,L为屋架跨度,以m为单位,q为屋架及支撑自 重,以kN/m2为单位; ②屋面活荷载:施工活荷载标准值为2.0kN/m2,雪荷载的基本雪压标准值为S0=0.35kN/m2,施工 活荷载与雪荷载不同时考虑,而是取两者的较大值。 积灰荷载标准值:0.5kN/m2。 ③屋面各构造层的荷载标准值: 二毡三油改性沥青防水层 0.40kN/m2 水泥砂浆找平层 0.40kN/m2 保温层 0.60kN/m2 预应力混凝土屋面板 1.50kN/m2 屋面活荷载与雪荷载不会同时出现,从资料可知屋面活荷载大于雪荷载,故取屋面活荷载计算。沿屋 α=换算为沿水平投影面分布的荷载。桁架沿水面斜面分布的永久荷载应乘以1/cos 1.005 P=+?支撑) 平投影面积分布的自重(包括支撑)按经验公式(0.120.011 W 计算,跨度单位m。 永久荷载标准值: 二毡三油改性沥青防水层 1.002×0.4kN/m2=0.4008kN/m2水泥砂浆找平层 1.002×0.4 kN/m2=0.4008kN/m2保温层 1.002×0.6 kN/m2=0.6012kN/m2 预应力混凝土屋面板 1.002×1.5 kN/m2=1.503 kN/m2桁架和支撑自重 0.12 KN/m2+0.011×18 kN/m2=0.318kN/m2 总计:3.2kN/m2可变荷载标准值:

AO工艺设计

第 1 章概述 1.1 基本设计资料 1.1.1设计规模 污水设计流量:45000m3/d 流量变化系数K z=1.35 1.1.2原污水水质指标 原污水水质指标原污水水质指标原污水水质指标:BOD=180mg/L COD=410mg/L SS=200mg/L NH3-N=30mg/L 1.1.3出水水质指标 符合《城镇污水处理厂污染物排放国家二级标准》:BOD=20mg/L COD=70mg/L SS=30mg/L NH3-N=15mg/L

1.1.4气象资料 日照属暖温带半湿润季风区大陆性气候,四季分明,冬无严寒,夏无酷暑,非常潮湿,台风登陆频繁。年均气温12.7℃,年均湿度72%,无霜期223天,年平均日照2533小时,年均降水量870毫米。 日照属于东部季风区,夏季高温多雨,冬季寒冷少雨。因其濒临沿海,受海洋影响显著,相对同纬度其他内陆地区四季温差较小,因此夏冬季气温适中。 全市年平均气温13.8℃,较上年偏高1.1℃,较常年偏高1.1℃。年极端最高气温在35.8~36.1℃之间,莒县和市区分别于6月11日和7月22日出现35.8℃的高温,五莲县分别于6月11日和7月22日出现36.1℃的高温。年极端最低气温为-14.7~9.9℃之间,出现在1月21~22日。 年降水量全市平均765.4毫米,较上年偏少33.3%,较常年偏少0.4%。全市降水分布不均,五莲县年降水量最多,为857.3毫米,市区降水量最少,为661.5毫米。 年日照时数全市平均2405.0小时,较上年偏多352.0小时,较常年偏少27.9小时。以五莲县光照最为充足,年日照时数2459.1小时,莒县最少,为2262.1小时。 1.1.5厂址及场地状况 某以平原为主,污水处理厂拟用场地较为平整,占地面积20公顷。厂区地面标高10米,原污水将通过管网输送到污水厂,来水管管底标

机械制造基础作业汇总 (3)电子教案

机械制造基础作业汇 总(3)

1.何谓合金的铸造性能?可以用哪些性能来衡量?铸造性能不好会引起哪些缺陷? ①铸造性能是表示合金铸造成形获得优质铸件的能力; ②充型能力、收缩性等来衡量。 ③充型能力不好,铸件易产生浇不到、冷隔、气孔、夹杂、缩孔、热裂等缺陷;收缩是造成缩孔、缩松、应力、变形和裂纹的基本原因; 2. 简述熔模铸造、压力铸造的工艺过程、特点和适用范围。 熔模铸造: 熔模铸造工艺过程: 熔模铸造主要有以下过程:制造压型、制造熔模、制造型壳、脱模、焙烧、浇注、清理。 熔模铸造特点: 1)铸件的精度和表面质量高;尺寸公差IT11~IT14,Ra12.5~Ra1.6; 2)可制造形状较复杂的铸件; 3)适用于各种合金铸件,尤其是高熔点和难以加工的高合金钢,如耐热合金、不锈钢、磁钢等。 4)工艺过程较复杂,生产周期长,使用费和消耗的材料费较贵,多用于小型零件。 熔模铸造适用范围:熔模铸造适用于制造形状复杂,难以加工的高熔点合金及有特殊要求的精密铸件;主要用于汽轮机、燃汽轮机叶片、切削刀具、仪表元件、汽车、拖拉机及机床等零件的生产。 压力铸造: 压力铸造的特点

优点: 1)铸件的尺寸精度高,表面粗糙度小,尺寸公差IT11 ~IT15,Ra 3.2~Ra 0.8;2)可压铸形状复杂的薄壁精密铸件,如可直接铸出螺纹、齿形; 3)压铸件在高压下结晶,组织致密,力学性能好,其强度比砂型铸件提高25%~40%; 4)生产率很高,生产过程易于机械化和自动化。 缺点: 1)压铸时,高速液流会包住大量空气,凝固后在铸件表皮下形成许多气孔,故不能太多加工和热处理。 2)设备投资大,生产准备周期长,只适于大量生产。 压力铸造的适用范围: 压力铸造主要用于生产铝、锌、镁等有色合金铸件,如发动机缸体、缸盖、箱体、支架等。 3.常用铸造合金有哪些? (1)铸铁 (2) 铸钢(3)铸造铝合金 (4) 铸造铜合金 4. 什么是铸造结构工艺性?为了满足金属的铸造性能,铸造结构应该考虑哪些要求? (1)概念:指所设计的零件在满足使用要求前提下,铸造成形的可行性和经济性,即铸造成形难易程度。良好的铸件结构应满足金属的铸造性能和铸造工艺性。 (2) 铸件结构必须满足金属铸造性能要求,否则可能产生浇不足、冷隔、气孔、缩松、变形和裂纹等缺陷!应有如下考虑:1) 铸件壁厚的设计(合理壁厚)2)铸

AO实用工艺设计计算参考

A1/O生物脱氮工艺 一、设计资料 设计处理能力为日处理废水量为30000m3 废水水质如下: PH值7.0~7.5 水温14~25℃BOD5=160mg/L VSS=126mg/L(VSS/TSS=0.7) TN=40mg/L NH3-N=30mg/L 根据要求:出水水质如下: BOD5=20mg/L TSS=20mg/L TN 15mg/L NH3-N 8mg/L 根据环保部门要求,废水处理站投产运行后排废水应达到国家标准《污水综合排放标准》GB8978-1996中规定的“二级现有”标准,即COD 120mg/l BOD 30 mg/l NH -N<20 mg/l PH=6-9 SS<30 mg/l 二、污水处理工艺方案的确定 城市污水用沉淀法处理一般只能去除约25~30℅的BOD5,污水中的胶体和溶解性有机物不能利用沉淀方法去除,化学方法由于药剂费用很高而且化学混凝去除溶解性有机物的效果不好而不宜采用。采用生物处理法是去除废水中有机物的最经济最有效的选择。 废水中的氮一般以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮等四种形态存在。生活污水中氮的主要存在形态是有机氮和氨氮。其中有机氮占生活污水含氮量的40%~60%,氨氮占50%~60%,亚硝酸盐氮和硝酸盐氮仅占0%~5%。废水生物脱氮的基本原理是在传统二级生物处理中,将有机氮转化为氨氮的基础上,通过硝化和反硝化菌的作用,将氨氮通过硝化转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮转化

为氮气,而达到从废水中脱氮的目的。 废水的生物脱氮处理过程,实际上是将氮在自然界中循环的基本原理应用与废水生物处理,并借助于不同微生物的共同协调作用以及合理的认为运用控制,并将生物去碳过程中转化而产生及原废水中存在的氨氮转化为氮气而从废水中脱除的过程。在废水的生物脱氮处理过程中,首先在好氧(oxic)条件下,通过好氧硝化的作用,将废水中的氨氮氧化为亚硝酸盐氮;然后在缺氧(Anoxic)条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气(N2)而从废水中逸出。因而,废水的生物脱氮通常包括氨氮的硝化和亚硝酸盐氮及硝酸盐氮的反硝化两个阶段,只有当废水中的氨以亚硝酸盐氮和硝酸盐的形态存在时,仅需反硝化(脱氮)一个阶段. ◆与传统的生物脱氮工艺相比,A/O脱氮工艺则有流程简短、工程造价低的优点。 该工艺与传统生物脱氮工艺相比的主要特点如下: ①流程简单,构筑物少,大大节省了基建费用; ②在原污水C/N较高(大于4)时,不需外加碳源,以原污水中的有机物为碳源,保证了充分的反硝化,降低了运行费用; ③好养池设在缺养之后,可使反硝化残留的有机物得到进一步去除,提高出水水质; ④缺养池在好养池之前,一方面由于反硝化消耗了一部分碳源有机物,可减轻好养池的有机负荷,另一方面,也可以起到生物选择器的作用,有利于控制污泥膨胀;同时,反硝化过程产生的碱度也可以补偿部分

桁架承重架设计计算书

桁架承重架设计计算书 桁架承重架示意图(类型一) 二、计算公式 荷载计算:1.静荷载包括模板自重、钢筋混凝土自重、桁架自重(×1.2); 2.活荷载包括倾倒混凝土荷载标准值和施工均布荷载(×1.4)。 弯矩计算: 按简支梁受均布荷载情况计算 剪力计算: 挠度计算: 轴心受力杆件强度验算: 轴心受压构件整体稳定性计算: 三、桁架梁的计算 桁架简支梁的强度和挠度计算 1.桁架荷载值的计算. 静荷载的计算值为 q1 = 62.18kN/m. 活荷载的计算值为 q2 = 16.80kN/m. 桁架节点等效荷载 Fn = -39.49kN/m.

桁架结构及其杆件编号示意图如下: q 桁架横梁计算简图 2.桁架杆件轴力的计算. 经过桁架内力计算得各杆件轴力大小如下: 桁架杆件轴力图 桁架杆件轴力最大拉力为 Fa = 105.31kN. 桁架杆件轴力最大压力为 Fb = -139.62kN. 3.桁架受弯杆件弯矩的计算. 桁架横梁受弯杆件弯矩图桁架受弯杆件最大弯矩为M = 2.468kN.m 桁架受弯构件计算强度验算= 18.095N/mm 钢架横梁的计算强度小于215N/mm2,满足要求!

4.挠度的计算. 最大挠度考虑为简支梁均布荷载作用下的挠度 桁架横梁位移图 简支梁均布荷载作用下的最大挠度为 V = 0.425mm. 钢架横梁的最大挠度不大于10mm ,而且不大于L/400 = 1.25mm ,满足要求! 5.轴心受力杆件强度的计算. 式中 N —— 轴心拉力或轴心压力大小; A —— 轴心受力杆件的净截面面积。 桁架杆件最大轴向力为139.622kN, 截面面积为14.126cm 2 . 轴心受力杆件计算强度 = 98.841N/mm 2. 计算强度小于强度设计值215N/mm 2,满足要求! 6.轴心受力杆件稳定性的验算. 式中 N —— 杆件轴心压力大小; A —— 杆件的净截面面积; —— 受压杆件的稳定性系数。

CASS工艺计算(DOC)

第二章 工艺流程 工艺流程图 工艺说明:处理水主要分三部分:一、物理处理部分:进水经格栅后,大部分悬浮物被阻截,之后进沉淀池,水质水量得到调节,大部分污泥下沉。再进沉淀池,调节水质水量。二、生化处理部分:污水由泵抽入CASS 池,进入生化处理阶段,经CASS 池进水、曝气、沉淀、出水四阶段后水质几近可达到要求。加药后外排。三、污泥处理部分,从沉淀池和CASS 池出来的污泥进污泥浓缩池,上清液直接外排。含泥量多的由污泥泵抽入脱水机房,由袋式压滤机压滤成泥饼外运。 第三章 计算 第一节 污染物去除效率: 2.主要的计算公式: (1) 格栅的间隙数 0.5(sin )/n Q bvh θ= (2) 格栅宽度 (1)B S n bn =-+ (3) 栅后槽总高度 12H h h h =++ (4) 栅前扩大段长度 11()/2tan L B B α=- (5) 栅后收缩段长度 21/2L L =

(6) 栅前渠道深 12 H h h =+ (7) 栅槽总长度 21210.51.0/tan L L L H θ=++++ (8) 每日栅渣量 max 1/1000f W Q W k = 3.计算过程: 日平均污水流量Q=6500m 3/d 流量变化系数K Z =1.10 h m d m d m Q /298/715010.1/6500333max ==?= 设栅前水深h=0.4m ;过栅流速V=0.6m/s ;倾角a=600;b=0.018m <1>188.174.06.0018 .060sin 08278.00 ≈=???=n 取18根 <2>s=0.01 m B 5.0494.018018.01701.0≈=?+?= <3>进水渠道渐宽部分长度:(进水渠道宽度:B 1=0.4m ,20α=? 进水渠道 内的流速为0.5m/s ) <4>m L 14.020tan 2/)4.05.0(01=-= m L 07.02/14.02== m 11.1018.001.042.23 /41=? ? ? ???=ξ