制革工业废水处理设计说明

制革工业废水处理设计说明

1.制革工业废水的产生和特点

皮革加工是以动物皮为原料,经化学处理和机械加工而完成的。加工工艺大致由浸水、去肉、浸灰脱毛、脱毛软化、浸酸鞣制、复鞣、中和染色、加脂等工序组成。原料加工和加工工艺均会对环境产生不同的污染。总体来看,制革工业的污染之——是来自于其加工过程中产生的废水。在皮革加工的过程中,大量的蛋白质、脂肪转移到废水、废渣中。在加工过程中采用的大量化工原料,如酸、碱、盐、硫化钠、石灰、铬鞣剂、加脂剂、染料等,其中有相当一部分进入废水之中。制革废水主要来自于鞣前准备、鞣制和其他湿加工工段,这些加工过程产生的废液多是间歇排出,其排出的废水是制革工业污染的最重要来源。

皮革生产中,为防腐败,新鲜的原皮都是要用食盐裸存,在浸皮时食盐溶入废水中。在生皮的预处理中,生皮中蛋白质和油脂也成为污染物而进入废水。为了使毛皮和生皮分离。浸灰脱毛大量使用了石灰和硫化钠,结果是使大量碱性化合物,硫化物,毛皮和蛋白质进入废水。脱灰使用弱酸盐,如氯化铵和硫酸铵来中和石灰,又使大量氨进入废水。浸酸和铬鞣对环境的直接危害是大量硫酸和Cr3+进入废水。在加脂、染色等工艺又将有机溶剂、偶氦染料和金属铬合染料等合成有机会带入废水。

制革废水的特性表现在以下几个方面:

1.水量水质波动大:水量总变化系数达到2左右,而水质的变化系数更大,达到10左右。

2.可生化性好:废水中含有大量原皮上可溶性蛋白、脂肪等有机会和甲酸等低分子添加有机物,BOD5/COD比值通常在0.40~0.45之间。

3.悬浮物浓度高,易腐败,产生污泥量大。大量原皮上的去肉和渣进入废水,废水中悬浮固体浓度高达数千毫克/

升。

4.废水含S2-和总铬等无机有毒化合物。Cr3+会对微生物带来抑制作用;硫化物进入生物处理还会影响活性污泥的沉降性能,使固液分离效果下降。

2.数据及工艺流程

2.1数据

牛皮制革厂间歇性排放废水

排放量:1800m3/d(其中70%为高浓度废水,30%为低浓度废水)

进水水质COD:600~15000mg/L、BOD5:60~3000mg/L、Ph:8.5~10、Cr3+:2~800mg/L、SS:300~3000mg/L、色度:300~1200倍、S2-:2~300mg/L

出水水质:COD:300mg/L、BOD5:30mg/L、Ph:6、Cr3+:1.5mg/L、SS:200mg/L、色度:30倍、S2-:1.0mg/L

2.2处理工艺比选、确定

2.2.1制革废水处理工艺

制革废水的处理主要为物化法和生化法。

物化的方法包括混凝沉淀法和混凝气浮法。即向废水中投加混凝剂,使废水中不能自然沉降的胶体颗粒凝聚,通过沉降或上浮达到和水分离的目的。物化法适合中小制革厂,处理综合效率一般对COD去除率为70%~85%;对BOD5去除率为50%~80%;对SS 去除率为85%~95%;对总铬去除率为>98%;对S2-去除率95%物化法处理制革废水,水质难达到现行国家标准,因此需做进一步处理。

生化处理包括活性污泥法、生物膜法和厌氧法等。

活性污泥法是比较传统和成熟的方法。其处理效率:COD为70%~80%,BOD5为85%~96%。

间歇式活性污泥法(SBR)具有构筑物简单,不设二沉池,无污泥回流,操作灵活,曝气时间和曝气量可调,以管理,不易产生污泥膨胀,同时具有调节水质水量的作用,因此可适当减少调节池的容积。

生物膜法一般采用接触氧化法,这种方法负荷高,无污泥回流,产泥量比活性污泥少,氧化池需安装填料,费用增加。

氧化沟构造简单,负荷低,池容大,耐冲击负荷。具有脱氮的优点。氧化沟处理制革废水比较成熟且效率较高一点。

厌氧法有机物去除率COD为60%左右,无动力消耗,可省去预处理沉淀池,产泥量少,但培菌时间长。受S2-和Cr3+含量的影响,受温度影响。

2.2.2工艺确定

1.曝气调节池

曝气调节池是在调节池鼓风、曝气,可以充分搅动混合废水,促进废水絮凝,补充废水溶解氧,防止厌氧产生臭气,氧化某些还原剂如S2-等,具有预曝气作用,可以将部分具有絮凝作用、混凝作用的混凝污泥或生物污泥引入。一般来说,调节池具有下列作用:

减少或防止冲击负荷对设备的不理影响;使酸性废水和碱性废水得到中和,使处理过程中pH值保持稳定;调节水温;当处理设备发生故障时,可起到临时的事故贮水池的作用;集水作用,调节来水量和抽水量之间的不平衡,避免水泵启动过分频繁。

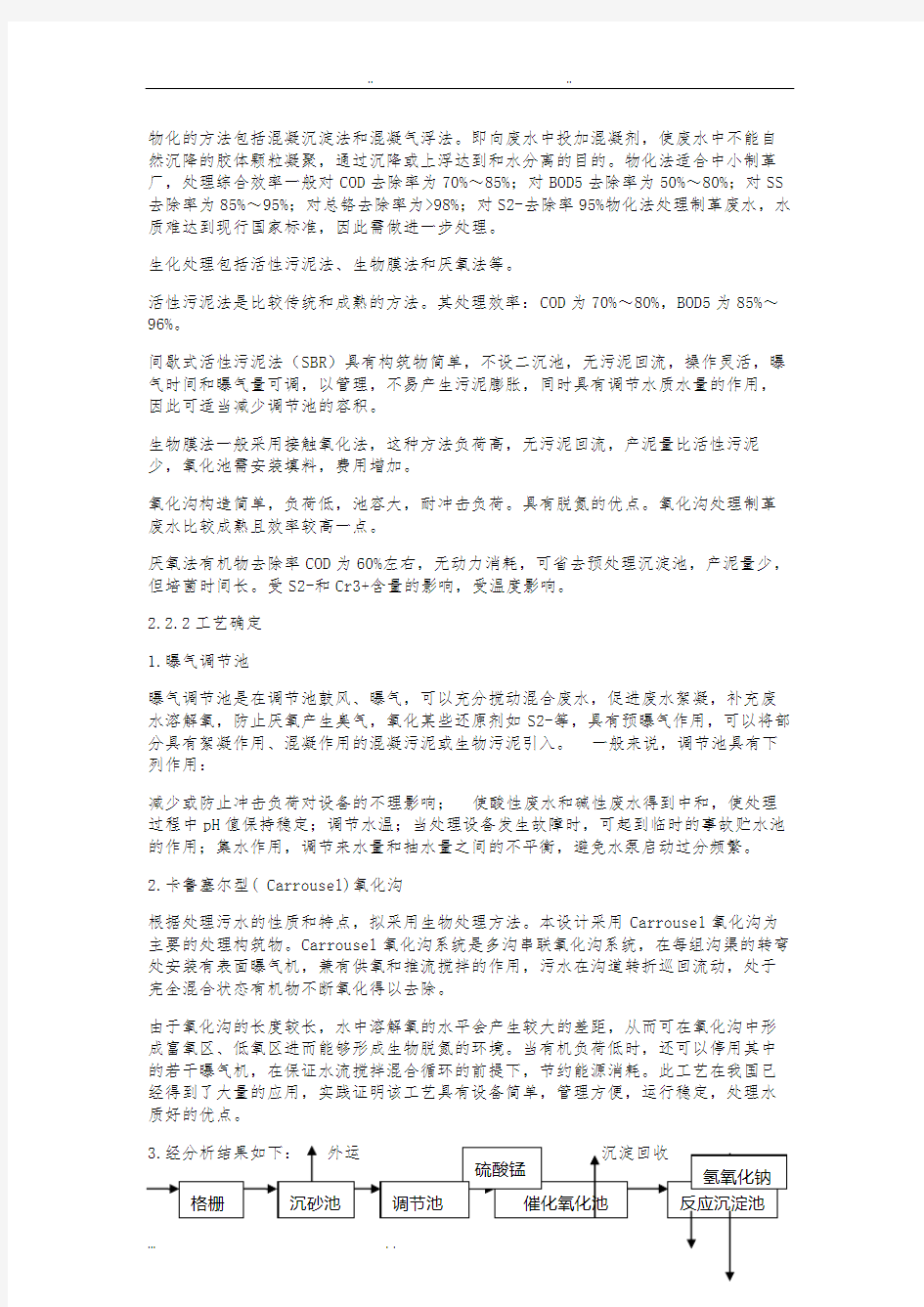

2.卡鲁塞尔型( Carrousel)氧化沟

根据处理污水的性质和特点,拟采用生物处理方法。本设计采用Carrousel氧化沟为主要的处理构筑物。Carrousel氧化沟系统是多沟串联氧化沟系统,在每组沟渠的转弯处安装有表面曝气机,兼有供氧和推流搅拌的作用,污水在沟道转折巡回流动,处于完全混合状态有机物不断氧化得以去除。

由于氧化沟的长度较长,水中溶解氧的水平会产生较大的差距,从而可在氧化沟中形成富氧区、低氧区进而能够形成生物脱氮的环境。当有机负荷低时,还可以停用其中的若干曝气机,在保证水流搅拌混合循环的前提下,节约能源消耗。此工艺在我国已经得到了大量的应用,实践证明该工艺具有设备简单,管理方便,运行稳定,处理水质好的优点。

沉淀回收

3.构筑物设计

3.1格栅设计

(1)格栅的间隙数

栅前水深h=0.4m; 过栅流速一般采用0.6~1.0m/s,这里取0.8m/s。格栅的倾角一般采用45°~75°。这里取60°。

格栅栅条间隙取25mm

栅条间隙数n=Q√sinα/bhv

是格栅倾角,b是格栅间隙宽度,v是过栅流速。

格栅栅条间隙数n=0.44*√sin60°/(0.025*0.4*0.8)=52个

格栅数量:设两组并列的格栅,每组26个

(2)栅槽宽度B=s(n-1)+bn

S是栅条宽度格栅栅条宽度s取0.01m.

格栅栅槽宽度B=0.01*(52-1)+0.025*52=1.81m

(3) 通过格栅的水头损失:h1=k*β*(S/b)^4/3*v2/2g*sinα

格栅条阻力系数β取2.42,水头损失增大系数k取3

h1=3*2.42*(0.01/0.025)^4/3* 0.82/2*g*sin60°=0.06m

(4)栅条总高度

超高采用h2=0.3m,则栅条总高度H=h+h1+h2=0.4+0.06+0.3=0.76m

(5)栅槽总长度

B1=1.6m,α1=α2

l1=(B-B1)/(2*tanα1)= (1.81-1.6)/(2*tan20°) =0.29m

l2=(B-B1)/(2*tanα2)=(1.81-1.6)/(2*tan20°)=0.29m

H1=h+h2=0.4+0.3=0.7m

L=l1+l2+1.0+0.5+H1/tan60°=0.29+0.29+0.5+1.0+0.7/tan60°=2.4m

(6)每日栅渣量W=Q*W1/1000=1800*0.05/1000=0.09m3/d<0.2m3/d

3.2沉沙池

选用钟式沉砂池Q=310L/S,停留时间t=20~30s,取t=25s,有效水深h=Q/A=1.06m

查表选取型号300,则相关参数如下:

沉砂池参数

A B

C D E F G H J

K L

3.05 1.0 0.610 1.200 0.30 1.55 0.45 0.30 0.45 0.80 1.35

3.3调节池

调节池有效体积V=Q*t=1800/24*8=600m3

取停留时间为8h

调节池平面形状为矩形,取有效水深h1=5.0m,调节池面积A=V/h2=120m2

池宽B=10m,则池长L=A/B=12m

调节池超高h2=0.3m 池总高H=h1+h2=5.0+0.3=5.3m

3.4催化氧化池

加入硫酸锰进行催化氧化,使S2-氧化为SO42—及单质S沉淀,每1Kg硫化物反应生成硫酸根约需0.6Kg氧,催化剂MnSO4用量为28g,浓度约为100mg/l,反应最佳PH值为10,反应时间为5~8h,S2-去除率可达到80%左右。

停留时间为7h

有效体积V=Q*t=1800/24*7=525m2取有效水深h1=4.0m,面积A=V/h1=131m2

池宽B=10m,则池长L=A/B=13.1m取13.5m

池超高h2=0.3m,池总高H=h1+h2=4.0+0.3=4.3m

由上可知,含硫物有379.08kg/d,,则需浓度为100mg/L的硫酸锰溶液106m3/d

3.5反应沉淀池

从理论上来说,当PH在8.5时,加碱沉淀法是完全可以将含铬废水中的三价铬沉淀出来的,上层清液是完全可以达到污水排放标准的,使用氢氧化钠来调节PH。加碱(加NaOH),的同时蒸汽加温至65℃,PH控制在8.5,反应2h,然后静止沉淀,可生成氢氧化铬沉淀。

取停留时间为4h

有效体积V=Q*t=1800/24*4=300m2取有效水深h1=3.0m,面积A=V/h1=100m2

池宽B=10m,则池长L=A/B=10m

池超高h2=0.3m,池总高H=h1+h2=3.0+0.3=3.3m

由上可知,Cr3+有1009.08kg/d,则需氢氧化钠3027.24kg/d

3.6曝气调节池

曝气调节池是在调节池鼓风、曝气,可以充分搅动混合废水,促进废水絮凝,补充废水溶解氧,防止厌氧产生臭气,氧化某些还原剂如S2-等,具有预曝气作用,可以将部分具有絮凝作用、混凝作用的混凝污泥或生物污泥引入。一般来说,调节池具有下列作用:

减少或防止冲击负荷对设备的不理影响;使酸性废水和碱性废水得到中和,使处理过程中pH值保持稳定;调节水温;当处理设备发生故障时,可起到临时的事故贮水池的作用;集水作用,调节来水量和抽水量之间的不平衡,避免水泵启动过分频繁。

(1)调节池有效体积V=Q*t=1800/24*8=600m3

取停留时间为8h

调节池平面形状为矩形,取有效水深h1=4.0m,调节池面积A=V/h2=150m2

池宽B=10m,则池长L=A/B=15m

调节池超高h2=0.3m 池总高H=h1+h2=4.0+0.3=4.3m

(2)空气管计算

在调节池布置曝气管,气水比为5:1,空气量为Q=0.069 m3/s*5=0.35 m3/s。利用气体的搅拌作用使来水均匀混合,同时达到预曝气的作用。

空气总管D1取200mm,管流速V1=4Q/π*D12=4*0.35/(π*0.22)=11.1m/s

V1在10~15m/s围,满足规要求。

空气支管D2:共设2根支管,每根支管的空气流量q=Q/2=0.35/2=0.175m3/s

支管空气流速V2应在5~10m/s围,选V2=7m/s,则支管管径

D2=√(4q/(π*v2))=√(4*0.175/(π*7))=0.178m=178mmD2取175mm

校核:V2=4*0.175/(π*0.1752)=7.3m/s在5~10m/s围

沿支管方向每隔2m设置两根对称的穿孔管,靠近穿孔管的两侧池壁各留0.5m,则穿孔管的间距数为(L-2×0.5)/2=(15-1)/2=7,穿孔管的个数n=(7+1)×2×2=32。每根支管上连有16根穿孔管。

通过每根穿孔管的空气量q1,q1=q/16=0.175/16=0.0875m3/s

则穿孔管直径D2=√(4q/(π*v))=√(4*0.0875/(π*7))=0.126m=126mm取

校核:V=0.0875*4/(π*0.152)=5.0m/s, 在5~10m/s围。

3.7Carrousel氧化沟

污泥龄θc=15d;污泥产泥系数Y=0.5kgMLSS/kgBOD5;污泥浓度X=4000mg/l;污泥自身氧化率Kd=0.05;水流量Q=1800m3/d;

氧化沟进水BOD5:S0=3000mg/l;Se=30mg/l;污泥含水率p=99.2%。

(1)硝化区的容积

V1=YQ(S0-Se)/(X*(1+Kd*θc))=0.5*1800*(3000-30)/(4000*(1+0.05*15))=382m3

(2)氧化沟总容积

V=V1/K=382/0.55=695m3

K—具有活性作用的污泥的总污泥量的比例,一般采用0.55左右

(3)采用1座4廊道式卡鲁塞尔氧化沟,取池深H=2.5m,超高取0.5m,宽B=4m

沟总长L=V/NhB=695/(1*3*4)=58m

单沟长l=58/4=14.5m

(4)剩余污泥量

W=YQ(S0-Se)/(1+Kd*θc)=0.5*1800*(3000-30)/1000/(1+0.05*15)=1527kg/d

湿污泥量Qs=W/(1-P)/1000=1527/(1-0.992)/1000=196.5m3/d

(5)最大需氧量的计算

O2=Q*(S0-Se)+1.42*?X*f+4.6*(N0-Ne)-0.07*?X*f-2.6*?NO3-=1800*(3000-

30)/1000+1.42*1527*0.75+4.6*22.69/1000-0.07*1527*0.75-

2.6*17.69/1000=6892kg/d

(6)标准需氧量

O2’=O2*Cs(20)/(α*(β*Cs(T)-C)*1.024^(T-20))=6892*9.07/(0.9*(0.95*8.24-2)*1.024^(25-20))=10585kg/d=441kg/h

3.8二沉池

竖流式二沉池中污水沿着中心管向下流动,经过中心管下部的反射板折向上方,由沉淀池顶部锯齿形三角堰收集排出。竖流式沉淀池由进水装置、中心管、出水装置、沉淀区、污泥斗、排泥装置组成。

Q=1800m3/d=0.0208m3/s,考虑到回流污泥量,沉淀池进水流量Q1,

Q1=Q+RQ0=0.0208+0.015*0.5=0.0283m3/s