卧式混流式水轮机安装

卧式混流式水轮机安装

卧式机组安装前,除作好设备验收,清点工作外,还要根据制造厂说明书与设计图纸对预埋得引水管口、尾水管预留孔位及各基础螺栓孔位置进行测量检查,及早发现问题及时处理。

卧式混流式水轮机安装得主要项目有:埋设部分得安装,蜗壳安装,基座及轴承得安装,水轮机转动部分得安装,轴线调整等项。

一、埋设部分得安装

卧式混流式机组埋设部分包括主阀、伸缩节、进水弯管、通常把这几件组合成一体,吊装就位后进行一次性调整,以减少调整工作量、调整台格后,加以固定,浇注二期混凝土、

二、蜗壳安装

卧式混流武水轮机得蜗壳通常与座环浇铸(焊)成整体,并与导水机构组装成整体到货得、蜗壳安装仍然就是将这些部件分解清扫组装成整体后进行得,这样使部件组装更为方便,更能保证装配质量。

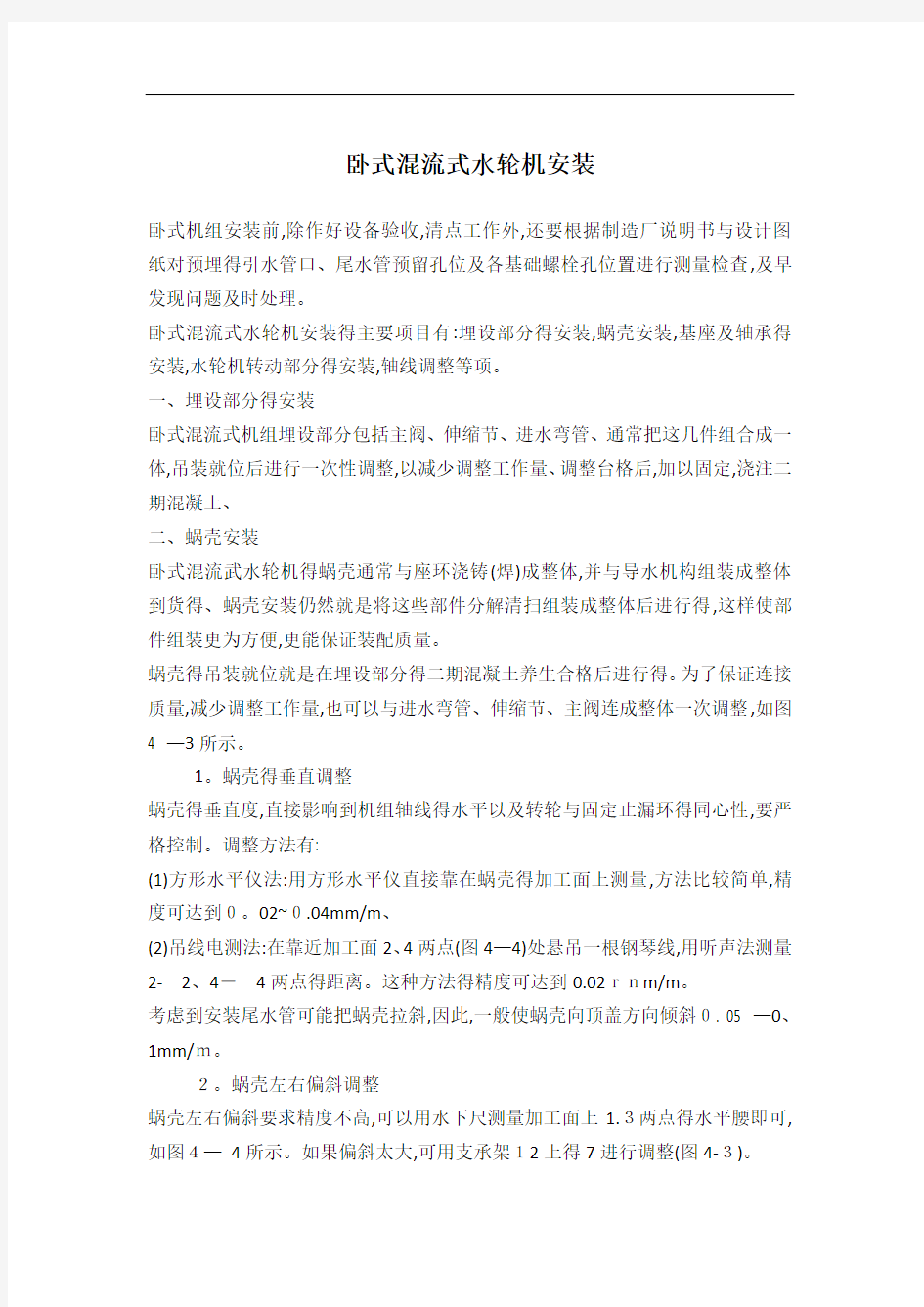

蜗壳得吊装就位就是在埋设部分得二期混凝土养生合格后进行得。为了保证连接质量,减少调整工作量,也可以与进水弯管、伸缩节、主阀连成整体一次调整,如图4 —3所示。

1。蜗壳得垂直调整

蜗壳得垂直度,直接影响到机组轴线得水平以及转轮与固定止漏环得同心性,要严格控制。调整方法有:

(1)方形水平仪法:用方形水平仪直接靠在蜗壳得加工面上测量,方法比较简单,精度可达到0。02~0.04mm/m、

(2)吊线电测法:在靠近加工面2、4两点(图4—4)处悬吊一根钢琴线,用听声法测量2-2、4-4两点得距离。这种方法得精度可达到0.02rnm/m。

考虑到安装尾水管可能把蜗壳拉斜,因此,一般使蜗壳向顶盖方向倾斜0. 05 —0、1mm/m。

2。蜗壳左右偏斜调整

蜗壳左右偏斜要求精度不高,可以用水下尺测量加工面上1.3两点得水平腰即可,如图4—4所示。如果偏斜太大,可用支承架12上得7进行调整(图4-3)。

图4—3进水弯管与蜗壳得支架

1一蜗壳2-顶丝(A图) 3-进水弯管4—进水管5—压梁6-支承架;

7—斜面调整整垫铁,8-地脚螺拴.9-进水支承10—垫铁1l一压铁12一蜗壳尾部

支承架

图4—4蜗壳得安装

(a)蜗壳后视图(b)蜗壳侧视图

A图:1-带球头螺栓;2一锁紧螺母3-螺母4—角钢支承架

三、尾水管安装

蜗壳调好后,为防止装尾水管及浇二期混凝土时使蜗壳变位,要对已调好得蜗壳进行临时加固,然后才能吊装尾水管。将尾水管吊到安装位置就位后,在安装与调整过程中不要使蜗壳受力,以免把蜗壳拉偏。所以在尾水管调整过程中要靠钢支架与拉紧器承受其重量、在尾水管与蜗壳连接时以及浇注二期混凝土时,要严密监视蜗壳得垂直度。

四、基础底板得安装调整

卧式机组得基础晓板,大部分由型钢焊成整体,机座组合面经过刨铣加工、尺寸较大得则分成两块或多块。

基础底板安装前,先初步按机组中心线与基准高程点把放置嚆板得地面凿毛,在适当得位置放上垫板,并在每块垫板上放上一对楔铁,找好楔铁顶面高程,然后把基础底板放在楔铁上。

待蜗壳得二期混凝土养生到一定强度后,拆下尾水管弯管段,在蜗壳得后法兰面上固定上前求心器(如图4-5所示),在发电机后轴承座处安装一线架,在线架上固定后求心器(小刀架)。挂上钢琴线,以座环内镗孔为基准,用环形部件测中心得方法,调整钢琴线在机组中心上。

图4—5前求心器

1-绝缘棒。2—求心座;3-调整螺栓

图4 —6钢琴线中心找正

1—前求心器;2-万用电表;3-内径千分尺;4—钢琴线;5—方形水平仪;6一高度尺;

7—机修直尺8-调整锲铁;9-车床小刀架,10-滑轮;11-重锤移动基础底板,使其中心线与钢琴线在一个垂直平面内、底税得轴向位置这样测量:根据实测得转轮下环端面到推力盘章攘面得尺寸确定。用精密水准仪或方形水平仪与游标高度尺测量底板得水平与高程。谓好后固定,浇基础底板二期混凝土。

五、轴承安装

卧式机组轴承得安装就是卧式机组安装得关毽工序,对机组得安全运行起决定性得作用。轴承安装包括刮瓦、轴承座安装与轴承间隙调整。

1.轴瓦刮研

在通常情况下,滑动轴瓦已在制造厂经过刮研,工地安装时,只需要做校验性得精刮。

刮瓦通常就是在主轴还未吊装之前进行得。轴颈清扫干净后,将半块瓦扣在轴颈上沿圆周方向往复研磨,检查轴瓦亮点得分布情况,要求在瓦中心60°--70°夹角内布满细而匀得显示点,如图4—7所示,每cm 2上有2~3个显示点,不合格时,应进行修刮。用三角刮刀先将大点剔碎,密点刮稀+刮瓦时向一个方向进行,遍与遍之间刀痕方向应相互成垂直、刮完后用白布沾酒精或甲苯清洗瓦面及轴颈,重复上述研瓦及刮瓦方法,反复进行,直至轴瓦显示点密度与分布面积达到要求为止。

图4-7 轴瓦接触角及间隙示意图

必须注意,在轴瓦中心70°以外得接触点就是不允许得,应逐渐刮低使两侧逐步扩大成楔形间隙,边缘最大得间隙为设计顶间隙得一半。

最后按图纸尺寸刮出油沟、通常只允许在对开瓦合缝两侧或进油侧开纵向进油沟,但两端需留出不小于15mm得封头,以防止润滑油从两端溢出,在上瓦顶部应开进油孔及横向进油沟、严禁在下瓦工作面上开任何油沟,否则将会破坏油膜,降低轴承得承载能力。

对于轴颈直径小于600mm得轴承,轴瓦研磨要在假轴上进行,假轴直径等于轴颈与双边间隙之与,假轴外圆柱面得粗糙度与轴颈相同、刮瓦要求每平方厘米有1~3个接触点、这样刮出来得瓦,在机组起动过程中能很快地建立起油膜,并且在运行中稳定地保持楔形油膜。当轴颈直径大于600mm时,为了节省制造假轴得费用,可直接在轴颈上研瓦。

轴瓦得精刮就是在轴承座上进行。吊上主轴,用“干研法”(即不加显示剂)转动转子,然后取出轴瓦检查挑点,使其在实际位置及实际负荷下仍能满足要求。

2.轴承座安装

轴承座得安装基准则根据机型不同而不同。对卧式混流式机组则以止漏环为基准;贯流式机组则以转轮室为基准;冲击式机组则以机座中心为基准。.按上述基准挂钢琴线,精确调整钢琴线得水平与中心位置、然后用环形部件测中心得方法测量各轴瓦两端最下一点与两侧到钢琴线得距离,使两侧距离相等,距最下一点等于轴颈得半径。轴承同轴度得调整必须严格进行,因为任何方向得偏差都将使转动部分与支承部分发生有害得振动,使轴承承载不均匀。

轴承轴向得位置应根据轴颈得实际尺寸确定.并要考虑发电机受热得伸长量与开机时得自由轴向窜动。热伸长量一般制造厂给出。若制造厂没有给出时,可由下式估算

f=0、012TLmm)

(4-1)

式中T一发电机转子温度高于环境温度值,℃;

L-—-两轴颈中心距,m。

轴承座调整合格后拧紧组合螺钉,钻配临时销钉,轴承座最后用永久销钉定位就是在机组连轴盘车后进行。

轴承座调好后,拆下钢琴线、发电机得后部轴承,以利于机组转动部分得安装。

3.轴;承间隙调整

轴承间隙大小直接影响到机组运行稳定性与轴承得温度、对机组安全运行至关重要。轴承间隙得大小决定于轴瓦单位压力,旋转线速度,润滑方式等因素,制造厂均有明确要求,通常在轴颈得0、1%~0.2%范围内,高速机组取小值,低速机组取大值,轴径大于500mm得取小值。对于采用压力油润滑方式得轴瓦,其间隙可适当增大些。

轴承间隙调整需待机组轴线调整完毕后进行、

轴承间豫测量方法通常用塞尺,较小得轴承用压铅法。

(1)塞尺法:在扣上上瓦块之前,先用塞尺测量下瓦两端两侧间隙.同删两端间隙应大致相等,误差不大于1%,最小间隙不应小于规定顶间隙得一半,不合要求。取出刮大、

侧问隙调好后,以定位销定位,扣上上瓦,把紧上下瓦块组合螺栓。要注意螺栓紧力要均匀、然后用塞尺检查顶间隙及上瓦则间隙,其值应符合要求。顶间隙过小时,可在上下瓦组合缝处加紫铜片调整之。

(2)压铅法:侧向间隙测量与调整与上述方法相同。顶间隙测量则利用在合缝处与轴颈顶上放电工用得保险丝,然后扣上上瓦,把紧螺栓,保险丝被压扁,再拆开上瓦,测被压扁保险丝得厚度来计算轴瓦顶间隙。保险丝直径约为顶间隙得1。5~2倍,长10一20mm、

保险丝得放置情况,如图4-8所示。

轴瓦一端得顶间隙为:

a1=c1—(b1+b2)/2

轴瓦另一端得顶间隙为:

a2=c2-(b3+b4)/2

式中a1——轴瓦一端得顶部实际间隙,mm;

C1——轴瓦一端得顶部压铅厚度、mm;

b1、b2-—-轴瓦一端得左右合缝处得压铅厚度.mm;

b3、b4—-轴瓦另一端左右台缝处压铅厚度,mm;

a2———轴瓦另一端顶部实际间隙,mm;

c2——-轴瓦另一端顶部压铅厚度,mm。

顶间隙调整法与用塞尺测量时得调整法相同。

轴瓦间隙合格后,正式装配轴承。用酒精把轴颈、轴瓦

及油腔内部擦净,安装密封环及上轴承盖,然后安装轴

承上得其她部件。

六,水轮机转动部分安装

轴承座安装调整合格后,把水轮机轴与飞轮吊放在轴承座上,等待发电机转子吊入后一起找正、

水轮机转轮得安装要在盘车台格之后才能进行、