半自动液压专用铣床液压系统课程设计

液压系统设计

半自动液压专用铣床液压系统

1.设计要求

设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

2.设计参数

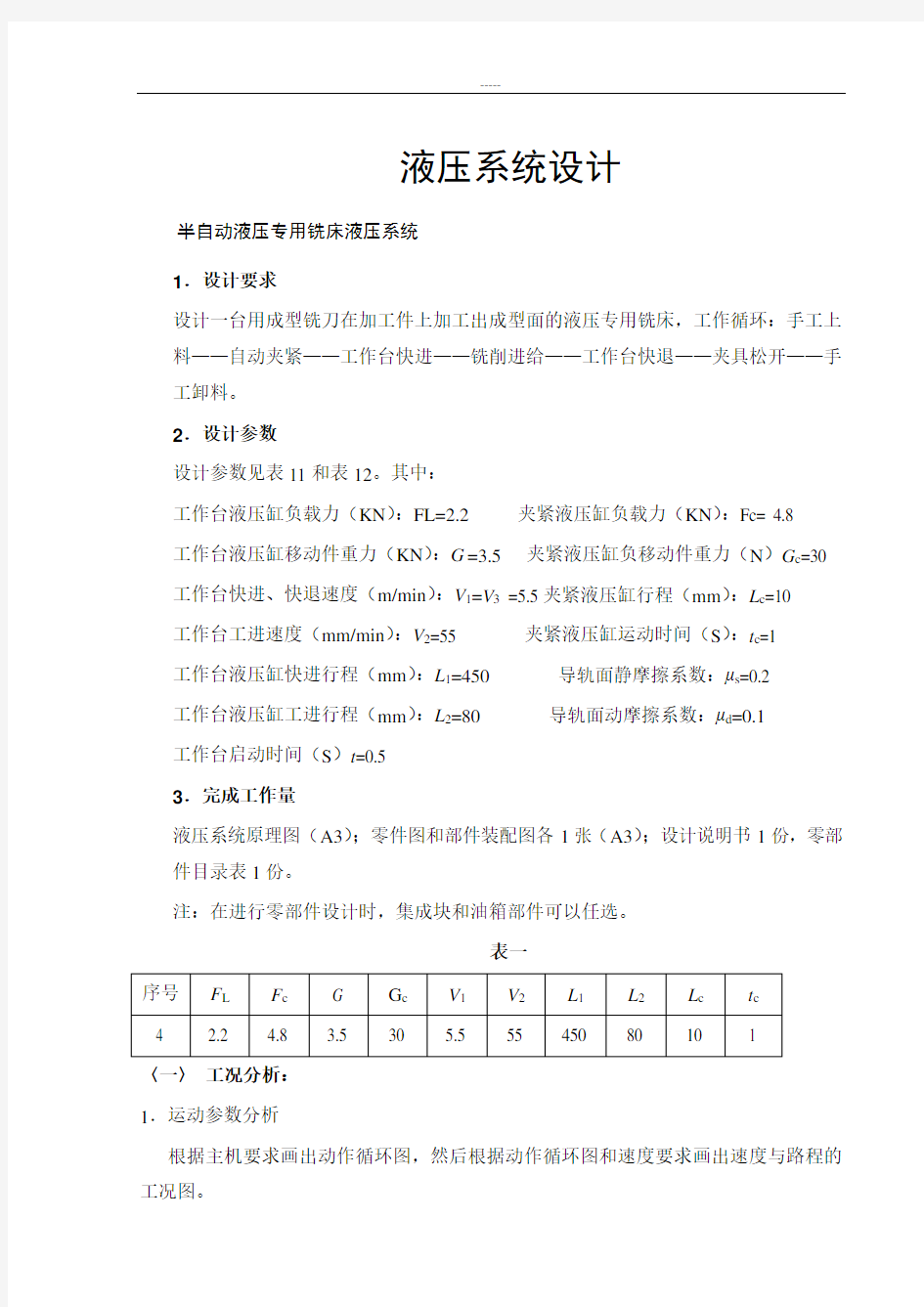

设计参数见表11和表12。其中:

工作台液压缸负载力(KN):FL=2.2夹紧液压缸负载力(KN):Fc= 4.8

工作台液压缸移动件重力(KN):G=3.5夹紧液压缸负移动件重力(N)G c=30 工作台快进、快退速度(m/min):V1=V3 =5.5夹紧液压缸行程(mm):L c=10

工作台工进速度(mm/min):V2=55 夹紧液压缸运动时间(S):t c=1

工作台液压缸快进行程(mm):L1=450导轨面静摩擦系数:μs=0.2

工作台液压缸工进行程(mm):L2=80导轨面动摩擦系数:μd=0.1

工作台启动时间(S)t=0.5

3.完成工作量

液压系统原理图(A3);零件图和部件装配图各1张(A3);设计说明书1份,零部件目录表1份。

注:在进行零部件设计时,集成块和油箱部件可以任选。

表一

〈一〉工况分析:

1.运动参数分析

根据主机要求画出动作循环图,然后根据动作循环图和速度要求画出速度与路程的工况图。

夹紧

松开

2.动力参数分析

(1)计算各阶段的负载

1.启动和加速阶段的负载F

q

从静止到快速的启动时间很短,故以加速过程进行计算,但摩擦阻力仍按静摩擦阻力考虑。

F q =F

j

+F

i

+F

m

其中F

m

=0.1F

q

F

q = F

j

+F

g

+F

m

F

q

=850N

2.快速阶段的负载F

k

F k =F

dm

+F

m

=0.1×3500+0.1F

k

F

k

=389N

3.工进阶段的负载F

gj

F

gj = F

dm

+ F

l

+ F

m

=0.1X3500+2200+85 =2833N

4.快退阶段的负载F

kt

F

kt =F

k

=388.89N

5.夹紧缸最大夹紧力F

max

F

max =F

c

+U

s

G

c

+G

c

/gXL

c

/t

c

2+0.1F

max

=5340N

6.夹紧缸最小夹紧力F

min

F

min = F

c

+U

d

G

c

+G

c

/gXL

c

/t

c

2+0.1F

min

=5337N

速度与路程的工况图:

负载与路程的工况图:

表二

液压缸负载与工作压力之间的关系:

表三

液压缸内径尺寸系列:(mm)

表四

活塞杆直径尺寸系列:(mm)

〈二〉计算液压缸尺寸和所需流量:

1.工作压力的确定,查表二,取工作压力P=1MP

a 2.计算液压缸尺寸

(1)液压缸的有效工作面积A

1

A

1=

F

P

=

2833

1000000

=2833(mm2)

液压缸内径:

D=(4A

1

/π)1/2=60(mm)

查表三,取标准值D=63mm

(2)活塞杆直径:

要求快进与快退的速度相等,故用差动连接方式,所以,取d=0.7D=44.1mm,查表四,取标准值d=45mm。

(3)缸径、杆径取标准值后的有效工作面积:无杆腔有效工作面积:

A

1=

π

4

D2=

π

4

X632=3116(mm2)

活塞杆面积:

A 3=

π

4

d2=

π

4

X452=1590(mm2)有杆腔有效工作面积:

A

2=A

1

-A

3

=3116-1590=1526(mm2)

A

1 A

2

A

3

3.确定液压缸所需的流量:

快进流量q

kj

:

q kj =A

3

V

k

=8.745×103≈9(L/min)

快退流量qkt:

q kt =A

1

V

k

=8.39×10-3=8(L/min)

工进流量qj:

q gj =A

1

V

k

=3116X10-6X0.055≈0.2(L/min)

4.夹紧缸的有效面积、工作压力和流量的确定:

(1)确定夹紧缸的工作压力:

查表二,取工作压力Pj=2MP

a

(2)计算夹紧缸有效面积、缸径、杆径:

夹紧缸有效面积A

j

:

A j =

F

j

P

j

=2670 (mm2)

夹紧缸直径D

j:

D j =(4A

j

/π)1/2=58.3(mm)

取标准值为D

j

=63mm

则夹紧缸的有效面积为:

A

j =

π

4

D

j

2=3115.67(mm2)

活塞杆直径d

j

:

d

j =0.5D

j

=32(mm)

夹紧缸在最小夹紧力时的工作压力为:

P

jmin =

F

j

A

j

=

5340

3115.67*1000000

≈1.17×10-6=2MP

a

(3)计算夹紧缸的流量q

j

q j =A

j

V

j

=3115.67×10-6×

0.001

1

≈1.68(L/min)

<三> 确定液压系统方案,拟定液压系统图

1.确定执行元件的类型

(1)工作缸:根据本设计的特点要求,选用无杆腔面积等于两倍有杆腔面积的差动液压缸。

(2)夹紧缸:由于结构上的原因和为了有较大的有效工作面积,采用单杆液压缸。2.换向方式确定

为了便于工作台在任意位置停止,使调整方便,所以采用三位换向阀。为了便于组成差动连接,应采用三位五通换向阀。考虑本设计机器工作位置的调整方便性和采用液压夹紧的具体情况,采用“Y”型机能的三位五通换向阀。

3.调整方式的选择

在组合机床的液压系统中,进给速度的控制一般采用节流阀或调速阀。根据钻、镗类专机工作时对对低速性能和速度负载都有一定要求的特点,采用调速阀进行调速。为了便于实现压力控制,采用进油节流调速。同时为了考虑低速进给时的平稳性,以及避免钻通孔终了时出现前冲现象,在回油路上设有背压阀。

4.快进转工进的控制方式的选择

为了保证转换平稳、可靠、精度高,采用行程控制阀。

5.终点转换控制方式的选择

根据镗削时停留和控制轴向尺寸的工艺要求,本机采用行程开关和压力继电器加死挡铁控制。

6.实现快速运动的供油部分设计

因为快进、快退和工进的速度相差很大,为了减少功率损耗,采用双联泵驱动(也可采用变量泵)。工进时中压小流量泵供油,并控制液压卸荷阀,使低压大流量泵卸荷;快进时两泵同时供油。

7.夹紧回路的确定

由于夹紧回路所需压力低于进给系统压力,所以在供油路上串接一个尖压阀。此外为了防止主系统压力下降时(如快进和快退)影响夹紧系统的压力,所以在减压阀后串接一个单向阀。

夹紧缸只有两种工作状态,故采用二位阀控制。这里采用二位五通带钢球定位的电磁换向阀。

为了实现夹紧后才能让滑台开始快进的顺序动作,并保证进给系统工作时夹紧系统的

压力始终不低于所需要的最小夹紧力,故在夹紧回路上安装一个压力继电器。当压力继电器工作时,滑台进给;当夹紧力降到压力继电器复位时,换向阀回到中位,进给停止。 根据以上分析,绘出液压系统图如

YA

YA

YA

YA

松

开夹紧

组合机床液压系统图

1. 夹紧:3YA 通电

进油:(1-9、2-8)-4-15-14(右位)-19(上腔)-下移 回油:19(下腔)-14(右位)-油箱 2. 快进:1YA 通电

进油:(1-9、2-8)-3(左位)-11-18(左腔)-右移 回油:18(右腔)-3(右位)-8-11-18(左腔)-右移 3. 工进:11切断

进油:2-10-3(左位)-13-18(左腔)-右移 回油:18(右腔)-3(左位)-6-油箱 4. 快退:2YA 通电

进油:(1-9、2-10)-3(右位)-18-左移

回油:18(左腔)-12-3(右位)-油箱

5. 松开:4YA通电

(1-9、2-10)-4-15-14(左位)-19(下腔)-上移

<四>选择液压元件和确定辅助装置:

1.选择液压泵:

(1)泵的工作压力的确定:

初算时可取∑△P=0.5MP

a -1.2MP

a

,考虑背压,现取∑△P=1MP

a

。泵的工作压力

P b 初定为P

b

=P+∑△P=1+1=2(MP

a

)。

式中P为液压缸的工作压力;∑△P为系统的压力损失。

(2)泵的流量的确定:

1.快速进退时泵的流量:

由于液压缸采用差动连接方式,而有杆腔有效面积A

2

大于活塞杆面积A

3

,故

在速度相等的情况下,快退所需的流量大于快进的流量,故按快退考虑。

快退时缸所需的流量为:

q kt =A

2

V

k

=8.745×10-3=8(L/min)

快退时泵应供油量为:

q ktb =Kq

kt

=1.1X9=8.8(L/min)

式中K为系统的泄漏系数,一般K=1.1-1.3,此处取K=1.1。

2.工进时泵的流量:

工进时缸所需的流量为:

q

gj =A

1

V

g

=3116X10-6X0.55=0.2(L/min)

工进时泵应供流量为:

q

gjb =Kq

gj

=1.1X0.2=0.22(L/min)

考虑到节流调速系统中溢流阀的性能特点,需加上溢流阀的最小溢流量(一般取3L/min),所以

q

gjb

=0.22+3=3.22(L/min)

根据组合机床的具体情况从产品样本中选用YB-4/6型双联叶片泵,此泵在快速进退时(低压状态下双泵供油)提供流量为:

q max =4+6=10(L/min)=q

ktb

在工进时(高压状态下小流量的泵供油)提供的流量为

q min =4(L/min)>q

gjb

故所选泵符合系统要求。

(3)验算快进、快退的实际速度:

V kj =q

max

/A

3

=10X10-3/1590X10-6=6.3(m/min)

V kt=q

max

/A

2

=10X10-3/1526X10-6=6.6(m/min)

2.选择阀类元件:

各类阀可按通过该阀的最大流量和实际工作压力选取,阀的调整压力值,必须在确定了管路的压力损失和阀的压力损失后才能确定。

3.确定油管尺寸:

(1)油管内径的确定:

可按下式计算:

π

4

d2=q

泵的最大流量为10L/min,但在系统快进时,部分油管流量可达20L/min。按20L/min计算,取V为 4m/s,则

d=(4X0.020/3.14X4X60) 1/2=10(mm)

(2) 按标准选取油管:

可按标准选取内径d=10mm ,壁厚为1mm 的紫铜管,安装方便处可选用内径d=10mm ,外径D=16mm 的无缝钢管。 5. 确定油箱容量:

本设计为中压系统,油箱有效容量可按泵每分钟内公称流量的5-7倍来确定。 V=5Xq b =5X10=50(L)

6.工进时所需的功率

工进时泵1的调整压力为4.3M pa 流量为4L/min.泵2卸荷时,其卸荷压力可视为零

取其效率η=0.75 所以工进时所需电机功率为

p=Pb1qb1

η =0.2Kw

7.快进快退时所需的功率

p=pbqb

η =0.22Kw

三,确定电机功率

由于快速运动所需电机功率大于工作进给所需电机功率,故可按快速所需的功率来选取电机,现按标准选取电机功率为1.1Kw 。具体型号可参考相关手册。