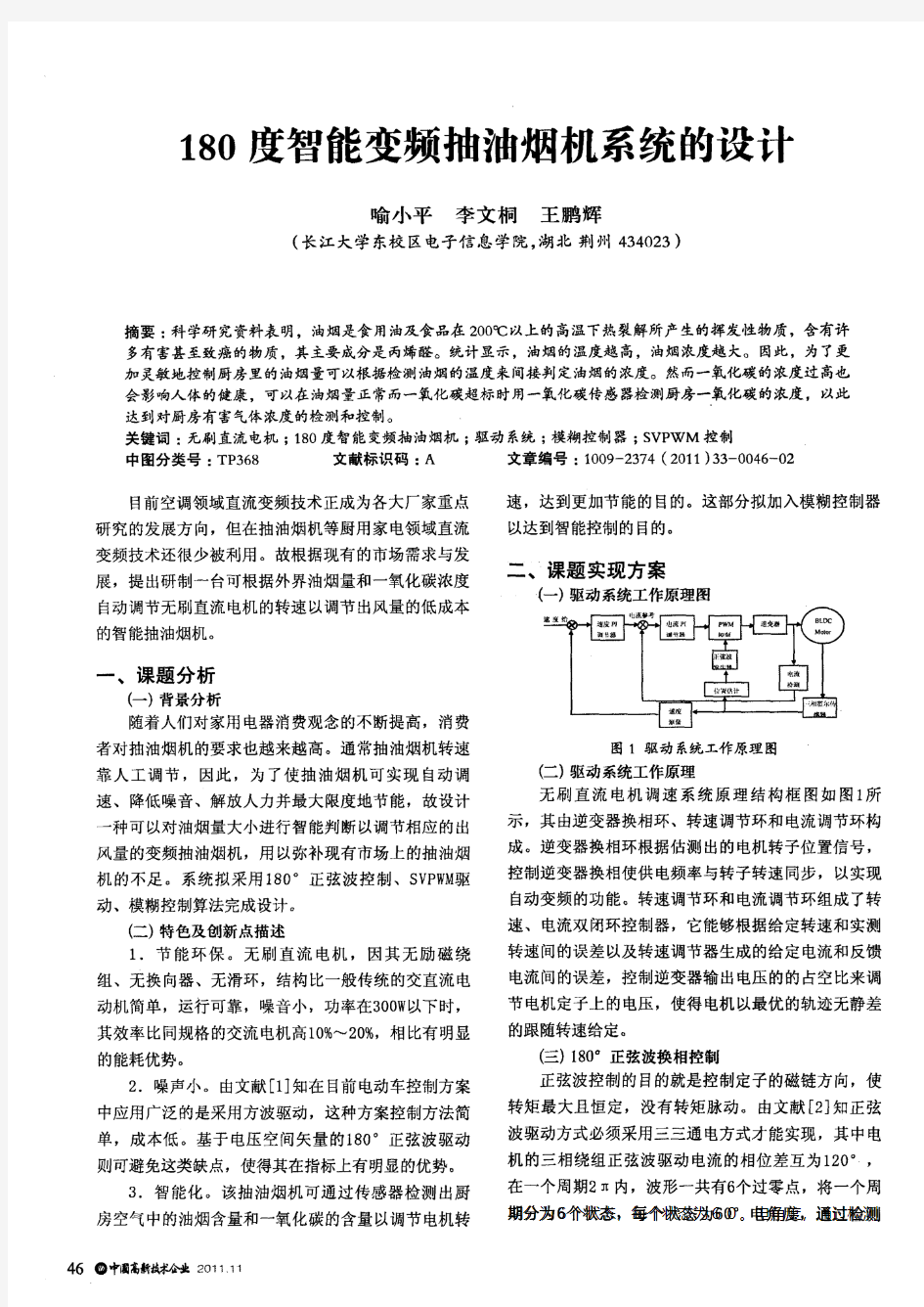

180度智能变频抽油烟机系统的设计

液压机液压系统设计

新疆大学 专业课课程设计任务书 班级:机械12-7 姓名:麦麦提阿卜杜拉学号:20122001702 课程设计题目:基于plc的液压动力滑台控制设计 说明书页数:19页 发题日期:2016 年 2 月26 日完成日期2016年4月15日 指导教师:穆合塔尔老师

目录 1.1.1设计任务- 2 - 2.1.1负载分析和速度分析- 2 - 2.11负载分析- 2 - 2.12速度分析- 2 - 3.1.1确定液压缸主要参数- 3 - 4.1.1拟定液压系统图- 6 - 4.11选择基本回路- 6 - 4.12液压回路选择设计- 7 - 4.13工作原理:- 8 - 5.1.1液压元件的选择- 9 - 5.11液压泵的参数计算- 9 - 5.12选择电机- 10 - 6.1.1辅件元件的选择- 11 - 6.11辅助元件的规格- 11 - 6.12过滤器的选择- 11 - 7.1.1油管的选择- 12 - 8.1.1油箱的设计- 13 - 8.11油箱长宽高的确定- 13 - 8.12各种油管的尺寸- 14 - 9.1.1验算液压系统性能- 14 - 9.11压力损失的验算及泵压力的调整- 14 - 9.12液压系统的发热和温升验算- 16 -

1.1.1设计任务 设计一台校正压装液压机的液压系统。要求工作循环是快速下行→慢速加压→快速返回→停止。压装工作速度不超过5mm/s,快速下行速度应为工作速度的8~10倍,工件压力不小于10KN。 2.1.1负载分析和速度分析 2.11负载分析 已知工作负载F w =10000N。惯性负载F a =900N,摩擦阻力F f =900N. 取液压缸机械效率 m η=0.9,则液压缸工作阶段的负载值如表2-1: (表2-1) 2.12速度分析 已知工作速度即工进速度为最大5mm/s,快进快退速度为工进速度的8-10倍。即40-50mm/s. 按上述分析可绘制出负载循环图和速度循环图:

抽油机的开题详细报告.doc

抽油机的开题报告 抽油机是开采石油的一种机器设备,俗称“磕头机”,通过加压的办法使石油出井,常见抽油机即游梁式抽油机是油田广泛应用的传统抽油设备,通常由普通交流异步电动机直接拖动。 一、课题的意义。 抽油机的产生和使用由来已久,迄今已有百年历史。应用最早,普及最广的属常规型游梁式抽油机,早在140年前就诞生了,至今在世界各产油国中仍占绝对优势。其结构简单、可靠耐用、易损件少、操作简单、维修方便、维护费用低,使其经久不衰。然而,随着油田的不断开发,要求抽油机具有长冲程、大负载、能耗低、体积小、重量轻等性能特点来满足日益发展的油田开发的需要。 游梁式抽油机井数量多,其工作性能,特别是节能性能直接影响采油成本。在采油成本中,抽油机电费占30%左右,年耗电量占油田总耗电量的20%——30%,为油田电耗的第2位,仅次于注水。游梁式抽油机抽油系统的总效率在国内一般地区平均只有%——23%,先进地区至今也不到30%,可见降低抽油系统高能耗的迫切程度与难度。 自动调节平衡式抽油机的结构特点决定了其节能特性,具有平衡效果好、光杆最大载荷减小、节能效果好等特点。与同级常规抽油机相比,所配备电动机功率可小20%;以相同挂泵深度

条件下油井每度电的出油量相比,比常规抽油机节约能耗35%左右。美国前置型抽油机比常规型抽油机节能31.9%~39.60%,我国该型机比常规型抽油机节能34.9%。因此,完善和发展游梁式抽油机设计理论,研制节能效果显著的节能型游梁式抽油机对于抽油机井节能降耗、提高举升系统的经济效益和我国石油工业发展具有重要的实际意义和极大的深远影响。 二、国内外发展现状及方向。 在世界范围内,研究与应用抽油机已有100多年历史。在百余年的采油实践中,抽油机发生了很大变化。特别是近20年来,世界抽油机技术发展较快,先后研发了多种新型抽油机。抽油机的各项技术经济指标达到了有史以来的最高水平。目前,世界上生产抽油机的国家主要有美国、俄罗斯、法国、加拿大和罗马尼亚等。美国石油学会APISpec11E《抽油机规范》中规定,抽油机共有77中规格。美国Lufkin公司生产B,C,M,A等四种系列抽油机:B系列游梁平衡抽油机8种规格;C系列曲柄平衡抽油机64种规格;M系列前置式抽油机46种规格;A系列前置式气动平衡抽油机26种规格。 俄罗斯生产13种规格游梁抽油机。法国Mape公司生产种规格曲柄平衡游梁抽油机以及立式斜井抽油机和液缸型抽油机。加拿大生产液、电、气组合一体式HEP抽油机。罗马尼亚按美国API标准生产51种规格的游梁抽油机,35种规格的前置式抽油机及前置式气动平衡抽油机。目前,世界上抽油机最大下泵深度

KP3500型全液压转盘式钻机是我国第一代全液压特大口径工程钻机

KP3500型全液压转盘式钻机是我国第一代全液压特大口径工程钻机,钻孔直径可达3.5m,深度120m。该机在国内首先采用四泵双马达组成恒功率回路驱动转盘,并采用液压缸代替卷扬机,起重量大(可达1.2 MN),速度快,升降平稳,还可以在必要时进行加压钻进。该钻机1991年年底投入铜陵长江大桥使用,1992年通过建设部鉴定,此后又在广东虎门大桥、福建厦门海沧大桥、南京长江二桥、湖北荆沙长江大桥、浙江钱塘江三桥等国家重大工程中使用,因其效率高、工作平稳而受到施工单位一致好评,并荣获建设部科技进步二等奖和国家级新产品奖。因此,设计适用可靠的液压系统,对保证钻机的使用性能至关重要。 1液压系统设计的基本原则 利用国内外先进技术和成功经验,结合我国国情和钻机的具体使用要求。力求简单和适用,尽可能地利用最少的液压元件来实现钻机所具备的各种动作。这样,能够降低故障发生概率,提高能量利用率和钻机的可靠性,降低工人劳动强度。 2主油路系统 2.1调速方式和液压泵的选择 液压系统的调速方式有无级调速和有级调速两大类。无级调速具有调速范围大,能适应不同钻进工艺的要求,但是,变量控制回路和液压泵驱动机构较复杂。KP3500型全液压钻机采用4台A7V160LV1R恒功率变量泵和2台2QJM62-6.3B低速大扭矩液压马达组成恒功率调速系统,把有级变速和无级变速结合起来,拓宽了调速范围,而且在调速时不需要节流和溢流,能量利用比较合理,效率高而发热少。 由于钻机施工地层情况复杂,负载多变,要求钻机能随负载的变化自动调节转速和转矩,而恒功率变量系统能适应负载工况的要求,即随负载的增加,系统能够自动降低转速,增大转矩。并能最大限度地利用源动机的功率,达到最佳的钻进效果。A7V160LV1R恒功率变量泵的工作特点正在于它的排量能随负载压力的变化自动调节,以保证输入功率接近恒定值。若不计效率,则马达输出的功率N基本上等于泵输入的功率,亦为恒值,由马达的功率公式N=Mn/974可知,N恒定时,M与n呈双曲线关系,即在恒功率变量泵的控制下,随着负载的变化,马达输出的转矩M与转速n之间按双曲线关系自动调节,可满足工况要求,其调速特性曲线如图1所示。

人机交互软件工程方法期末考试大作业申请及试卷

《人机交互软件工程方法》期末考试大作业申请 根据《人机交互软件工程方法》课程特点和教学基本要求,本课程希望学生能够较全面地学习有人机交互的基本理论和实用技术,掌握各种交互设备及其工作原理,人机交互技术,人机界面设计方法及其表示模型和实现方法。着重培养学生应用所学知识分析解决实际问题的动手能力、实践能力与创新能力。因此申请2018-2019(2)学期课程《人机交互软件工程方法》期末考试采取大作业项目设计的形式。 考试班级:16计科软件班 考试课程:人机交互软件工程方法 申请人:肖锋 2019.5.6

课程成绩说明 本课程最终成绩由平时成绩及期末大作业成绩组成,具体评分标准如下:1.平时成绩由实验成绩、平时作业及考勤成绩综合给出。其中: 实验成绩:需按照实验要求完成实验内容并提交实验报告,实验一共8次,每次5分,满分40分; 平时作业:根据平时作业提交及完成情况给出,满分20分。 考勤成绩:根据平时考勤记录给出,满分40分。 2.期末大作业成绩采取百分制,根据学生提交大作业的内容的完成情况进行评 分。 3.课程最终成绩采取百分制,60分及格,由平时成绩与大作业成绩加权计算得 出,平时成绩与大作业成绩各占总成绩的30%和70%。 课程大作业 大作业内容共四道题,要求见大作业试卷。 大作业要求:提交项目设计方案及程序代码,设计方案需条理清晰,格式齐整,程序代码需完整可运行。 提交时间及方式:提交设计方案电子档及程序源代码,第18周周四提交,由班干部收齐后统一提交。

学院数学与计算机科学出卷教师肖锋系主任签名 制卷份数专业计算机班级编号 江汉大学2018 ——2019 学年第2 学期 考试试卷 课程编号: 410802046 课程名称:《人机交互软件工程方法》试卷类型:项目设计考试形式:大作业考试时间:十八周周四提交一、考试说明 根据课程特点,考试采取大作业形式。为了考试学生的对课程基本理论、基本知识点的考察,要求学生完成项目设计的基本要求;同时,为了充分发挥学生的自我能动性、积极性、创造性,要求学生在满足基本要求的前提下,可以根据个人的能力充分发挥。 二、考核内容及评分标准 1.窗体程序界面设计 要求设计一个窗体程序界面,完成一个简单的计算器功能(实现加减乘除运算)。编程语言及编译环境任选(建议使用VS平台及C#),提交详细的项目设计文档及程序工程文件。 设计要求: 项目设计文档需调理清晰,格式齐整。完整地说明窗体设计的模型、窗体设计时考虑的人机交互原则,以及程序模块的具体设计关键代码的说明。 其中重点需要给出如下内容: ●画出任务设计的用例图及程序中各个界面视图的关联关系。 ●需利用GOMS划分设计程序的任务分解图,并利用LOTOS描述认为之 间的约束关系。 评分标准: ?程序界面正常运行:(5分)。 ?项目设计文档需调理清晰,格式齐整(5分)。 ?凸显方案的核心技术、步骤、以及人机交互界面的设计遵循的原则

机械机电毕业设计_液压系统设计计算实例

液压系统设计计算实例 ——250克塑料注射祝液压系统设计计算 大型塑料注射机目前都是全液压控制。其基本工作原理是:粒状塑料通过料斗进入螺旋推进器中,螺杆转动,将料向前推进,同时,因螺杆外装有电加热器,而将料熔化成粘液状态,在此之前,合模机构已将模具闭合,当物料在螺旋推进器前端形成一定压力时,注射机构开始将液状料高压快速注射到模具型腔之中,经一定时间的保压冷却后,开模将成型的塑科制品顶出,便完成了一个动作循环。 现以250克塑料注射机为例,进行液压系统设计计算。 塑料注射机的工作循环为: 合模→注射→保压→冷却→开模→顶出 │→螺杆预塑进料 其中合模的动作又分为:快速合模、慢速合模、锁模。锁模的时间较长,直到开模前这段时间都是锁模阶段。 1.250克塑料注射机液压系统设计要求及有关设计参数 1.1对液压系统的要求 ⑴合模运动要平稳,两片模具闭合时不应有冲击; ⑵当模具闭合后,合模机构应保持闭合压力,防止注射时将模具冲开。注射后,注射机构应保持注射压力,使塑料充满型腔; ⑶预塑进料时,螺杆转动,料被推到螺杆前端,这时,螺杆同注射机构一起向后退,为使螺杆前端的塑料有一定的密度,注射机构必需有一定的后退阻力; ⑷为保证安全生产,系统应设有安全联锁装置。 1.2液压系统设计参数 250克塑料注射机液压系统设计参数如下: 螺杆直径40mm 螺杆行程200mm 最大注射压力153MPa 螺杆驱动功率5kW 螺杆转速60r/min 注射座行程230mm 注射座最大推力27kN 最大合模力(锁模力) 900kN 开模力49kN 动模板最大行程350mm 快速闭模速度0.1m/s 慢速闭模速度0.02m/s 快速开模速度0.13m/s 慢速开模速度0.03m/s 注射速度0.07m/s 注射座前进速度0.06m/s 注射座后移速度0.08m/s 2.液压执行元件载荷力和载荷转矩计算 2.1各液压缸的载荷力计算 ⑴合模缸的载荷力 合模缸在模具闭合过程中是轻载,其外载荷主要是动模及其连动部件的起动惯

小型液压机液压系统设计

前言 (2) 一工况分析 (3) 二.负载循环图和速度循环图的绘制 (4) 三.拟定液压系统原理图 (4) 1. 确定供油方式 (5) 2. 调速方式的选择 (5) 4. 液压阀的选择 (8) 5. 确定管道尺寸 (9) 6. 液压油箱容积的确定 (9) 7. 液压缸的壁厚和外径的计算 (9) 8. 液压缸工作行程的确定 (9) 9. 缸盖厚度的确定 (9) 10. ................................................................................................................. 最小寻向长度的确定.. (10) 11. ................................................................................................................. 缸体长度的确定 (10) 四.液压系统的验算 (10) 1.压力损失的验算 (10) 2. ................................................................................................................... 系统温升的验算 (12) 3. ................................................................................................................... 螺栓校核 (13)

机械专业论文课题选择

四川文理学院 机械工程及自动化专业毕业论文选题指南 课题的选择: 1、毕业设计(论文)课题的选择应与机械专业方向及专业岗位群需求紧密结合,学生可结合企业生产、管理、服务实际情况及自己的兴趣爱好,在指导教师的指导下完成毕业设计(论文)选题及毕业设计(论文)。 2、在掌握文献资料的基础上,做好实际调查研究。 3、学生根据已掌握的资料,针对已选择课题进行分析、论证,提出独立见解,在指导教师指导下完成毕业设计(论文)。 毕业设计(论文)部分参考选题方向: (一)机械设计类毕业设计选题目录: 英寸钢管热浸镀锌自动生产线设计 矿用挖掘机斗杆结构有限元分析 吨悬挂悬挂提升机及传感器 米安全钻机 桥式起重机控制线路设计 数控激光切割机XY工作台部件及单片机控制设计 普通货车制动器设计 08.“包装机对切部件”设计 机架现场扩孔机设计 型泥浆泵曲轴箱与液力端特性分析、设计 地下自卸汽车工作、转向液压系统 型仿型切割机 Ⅱ型固定式带式输送机的设计 Ⅱ型皮带机设计 外圆滚压装置设计 型工程钻机 型双动拉伸压力机的设计 门式起重机总体 型凝汽式汽轮机调节系统的设计 插秧机及其侧离合器手柄的探讨和改善设计 控制电梯 切割机 型直切机的设计 锤片粉碎机设计 推料装置 中三维建模部分CAI制作 的三维CAD设计和CAM自动编程 应用模块课件的设计与制作

板料折弯机 型滚动轴承压装机设计 小型泥浆泵的结构设计 双出风口笼形转子选粉机 压装机整机液压系统设计 型轮式装载机 35.板材送进夹钳装置 36.棒料切割机 37.笔记本电脑主板装配线(输送带) 及其主要夹具的设计 38.拨叉加工自动线设计 39.播种机设计 40.插秧机系统设计 41.茶树重修剪机的开发研究 42.柴油机数字化快速设计系统中实例库的建立 43.柴油机专用换向阀工艺结构设计 44.铲平机的设计 45.常规量检测与控制工程专业综合实验设计 46.车载装置升降系统的开发 47.城镇污水处理厂设计 48.冲击回转钻进技术 49.抽油机机械系统设计(常规型) 50.出租车计价器系统设计 51.大型水压机的驱动系统和控制系统 52.大型制药厂热电冷三联供 53.大直径桩基础工程成孔钻具 54.带式输送机传动滚筒的防滑处理 55.带式输送机传动装置设计 56.带式输送机自动张紧装置设计 57.单轨抓斗起重机设计 58.弹簧CAD软件的开发 59.地下升降式自动化立体车库 60.电动自行车调速系统的设计 61.电脑主板回焊炉及控制系统设计 62.复合化肥混合比例装置及PLC控制系统设计 63.电液比例阀设计 64.钉磨机床设计 65.多功能自动跑步机(机械部分设计) 66.二级电液比例节流阀 67.钢筋调直机 68.钢筋弯曲机 69.钢筋弯曲机设计及其运动过程虚拟 70.隔水管横焊缝自动对中装置 71.隔振系统实验台总体方案设计 72.工程钻机的设计

人机交互技术的发展与现状

人机交互技术的发展与现状 一.什么是人机交互技术? 二.人机交互技术(Human-Computer Interaction Techniques)是指通过计算机输入、 输出设备,以有效的方式实现人与计算机对话的技术。人机交互技术包括机器通过输出或显示设备给人提供大量有关信息及提示请示等,人通过输入设备给机器输入有关信息,回答问题及提示请示等。人机交互技术是计算机用户界面设计中的重要内容之一。它与认知学、人机工程学、心理学等学科领域有密切的联系。也指通过电极将神经信号与电子信号互相联系,达到人脑与电脑互相沟通的技术,可以预见,电脑甚至可以在未来成为一种媒介,达到人脑与人脑意识之间的交流,即心灵感应。二. 人机交互技术的发展人机交互的发展历史,是从人适应计算机到计算机不断地适应人的发展史。 1959年美国学者B.Shackel从人在操纵计算机时如何才能减轻疲劳出发,提出了被认为是人机界面的第一篇文献的关于计算机控制台设计的人机工程学的论文。1960年,Liklider JCK首次提出人机紧密共栖(Human-Computer Close Symbiosis)的概念,被视为人机界面学的启蒙观点。1969年在英国剑桥大学召开了第一次人机系统国际大会,同年第一份专业杂志国际人机研究(IJMMS)创刊。可以说,1969年是人机界面学发展史的里程碑。在1970年成立了两个HCI研究中心:一个是英国的Loughbocough大学的HUSAT研究中心,另一个是美国Xerox公司的Palo Alto研究中心。 1970年到1973年出版了四本与计算机相关的人机工程学专着,为人机交互界面的发展指明了方向。 20世纪80年代初期,学术界相继出版了六本专着,对最新的人机交互研究成果进行了总结。人机交互学科逐渐形成了自己的理论体系和实践范畴的架构。理论体系方面,从人机工程学独立出来,更加强调认知心理学以及行为学和社会学的某些人文科学的理论指导;实践范畴方面,从人机界面(人机接口)拓延开来,强调计算机对于人的反馈交互作用。人机界面一词被人机交互所取代。HCI中的I,也由Interface(界面/接口)变成了Interaction(交互)。人机

【精品】液压传动系统设计计算

液压传动系统设计计算 液压系统的设计步骤与设计要求 液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行.着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。 1.1设计步骤 液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。一般来说,在明确设计要求之后,大致按如下步骤进行。 1)确定液压执行元件的形式; 2)进行工况分析,确定系统的主要参数; 3)制定基本方案,拟定液压系统原理图; 4)选择液压元件; 5)液压系统的性能验算; 6)绘制工作图,编制技术文件。 1.2明确设计要求

设计要求是进行每项工程设计的依据。在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。 1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等; 2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何; 3)液压驱动机构的运动形式,运动速度; 4)各动作机构的载荷大小及其性质; 5)对调速范围、运动平稳性、转换精度等性能方面的要求; 6)自动化程序、操作控制方式的要求; 7)对防尘、防爆、防寒、噪声、安全可靠性的要求; 8)对效率、成本等方面的要求。 制定基本方案和绘制液压系统图 3。1制定基本方案 (1)制定调速方案 液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题.

方向控制用换向阀或逻辑控制单元来实现。对于一般中小流量的液压系统,大多通过换向阀的有机组合实现所要求的动作。对高压大流量的液压系统,现多采用插装阀与先导控制阀的逻辑组合来实现。 速度控制通过改变液压执行元件输入或输出的流量或者利用密封空间的容积变化来实现.相应的调整方式有节流调速、容积调速以及二者的结合——容积节流调速。 节流调速一般采用定量泵供油,用流量控制阀改变输入或输出液压执行元件的流量来调节速度。此种调速方式结构简单,由于这种系统必须用闪流阀,故效率低,发热量大,多用于功率不大的场合。

液压机液压系统设计

攀枝花学院 学生课程设计说明书 题目:液压传动课程设计 ——小型液压机液压系统设计学生姓名: 学号: 所在院系:机电工程学院 专业:机械设计制造及其自动化班级: 指导教师:职称: 攀枝花学院教务处制

攀枝花学院本科学生课程设计任务书 注:任务书由指导教师填写。

摘要 液压机是一种用静压来加工金属、塑料、橡胶、粉末制品的机械,在许多工业部门得到了广泛的应用。液压传动系统的设计在现代机械的设计工作中占有重要的地位。液体传动是以液体为工作介质进行能量传递和控制的一种传动系统。本文利用液压传动的基本原理,拟定出合理的液压传动系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格。确保其实现快速下行、慢速加压、保压、快速回程、停止的工作循环。 关键词:液压机、课程设计、液压传动系统设计

Abstract Hydraulic machine is a kind of static pressure to the processing of metal, plastic, rubber, the powder product of machinery, in many industrial department a wide range of applications. The design of the hydraulic drive system in modern mechanical design work occupies an important position. Transmission fluid is the liquid medium for the work carried out energy transfer and control of a transmission system.This paper using hydraulic transmission to the basic principle of drawing up a reasonable hydraulic system map ,and then after necessary calculation to determine the liquid pressure system parameters , Then according to the parameters to choose hydraulic components specification. To ensure the realization of the fast down, slow pressure, pressure maintaining, rapid return, stop work cycle. Key words:hydraulic machine, course design, hydraulic transmission system design.

石油装备、油管、套管、抽油机加工工艺流程

(1)机械加工 机械加工设备主要有车床、钻床、镗铣床、磨床、滚齿机等。 减速箱加工生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,外购外协件经质量检验合格后入库,原材料经检验入库后,根据生产需要进行加工制造,其成品经检验合格后入库。所有入库外购外协件、自制成品件出库后转入装配车间,按装配工序进入装配,装配完成经检验合格后入库。 产品零部件、配件机械加工生产工艺流程: 根据公司生产计划,进行原材料采购,经质量检验合格后入库,原材料出库后转入机械加工车间,按加工工序进入机床加工,加工完工经检验合格后,入库存放,待发货或者由下道生产环节领用。 图2-1 减速箱生产工艺流程图 (2)油套管加工 油套管加工包括油套管加工和接箍生产。 油套管生产工艺流程: 管材经过漏磁探伤机探伤,合格产品依次经数控管螺纹车床进行机械加工,检验合格备用;接箍坯料由数控管螺纹车床进行螺纹加工,

检验后经漏磁探伤机探伤,合格后打标;接下来接箍拧接机将管材与接箍连接,检验合格后用打标机进行打标,经过静水试压机进行压力检测(水压为0~70MPa,管径不同压力不同),测长称重,管两端上保护环,用自动刷漆机在管外壁均匀涂刷环氧沥青防腐漆,后进行喷标,最后成品检验合格后打包,放到产品存放区。 油管、套管生产工艺流程见图2-2。 图2-2 油套管加工工艺流程图 (3)抽油机制造 主要生产设备为数控切割机、仿形切割机、锯床、组装焊接台架、电焊机等。 抽油机生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,经质量检验合格后入库,原材料出库后转入机械加工工序,加工完工后,转入铆焊组装工位进行组焊、装配,外购外协件出库后转入组装工序,整机装配完成后整机试机,合格后入库。 工艺流程见图2-3。

全液压钻机液压系统的设计

全液压钻机液压系统的设计 郑州勘察机械厂 张红军 魏永辰 王慧基 马占才 顾荣森 KP3500型全液压转盘式钻机是我国第一代全液压特大口径工程钻机,钻孔直径可达3.5 m,深度120m。该机在国内首先采用四泵双马达组成恒功率回路驱动转盘,并采用液压缸代替卷扬机,起重量大(可达1.2 MN),速度快,升降平稳,还可以在必要时进行加压钻进。该钻机1991年年底投入铜陵长江大桥使用,1992年通过建设部鉴定,此后又在广东虎门大桥、福建厦门海沧大桥、南京长江二桥、湖北荆沙长江大桥、浙江钱塘江三桥等国家重大工程中使用,因其效率高、工作平稳而受到施工单位一致好评,并荣获建设部科技进步二等奖和国家级新产品奖。因此,设计适用可*的液压系统,对保证钻机的使用性能至关重要。 1 液压系统设计的基本原则 利用国内外先进技术和成功经验,结合我国国情和钻机的具体使用要求。力求简单和适用,尽可能地利用最少的液压元件来实现钻机所具备的各种动作。这样,能够降低故障发生概率,提高能量利用率和钻机的可*性,降低工人劳动强度。 2 主油路系统 2.1 调速方式和液压泵的选择 液压系统的调速方式有无级调速和有级调速两大类。无级调速具有调速范围大,能适应不同钻进工艺的要求,但是,变量控制回路和液压泵驱动机构较复杂。KP3500型全液压钻机采用4台A7V160LV1R恒功率变量泵和2台2QJM62-6.3B低速大扭矩液压马达组成恒功率调速系统,把有级变速和无级变速结合起来,拓宽了调速范围,而且在调速时不需要节流和溢流,能量利用比较合理,效率高而发热少。 由于钻机施工地层情况复杂,负载多变,要求钻机能随负载的变化自动调节转速和转矩,而恒功率变量系统能适应负载工况的要求,即随负载的增加,系统能够自动降低转速,增大转矩。并能最大限度地利用源动机的功率,达到最佳的钻进效果。A7V160LV1R恒功率变量泵的工作特点正在于它的排量能随负载压力的变化自动调节,以保证输入功率接近恒定值。若不计效率,则马达输出的功率N基本上等于泵输入的功率,亦为恒值,由马达的功率公式N=Mn /974可知,N恒定时,M与n呈双曲线关系,即在恒功率变量泵的控制下,随着负载的变化,马达输出的转矩M与转速n之间按双曲线关系自动调节,可满足工况要求,其调速特性曲线如图1所示。 图1恒功率变量泵-定量马达回路调速特性曲线

人机交互软件界面评估

人机交互技术软件界面评估 学号: 姓名:

手机设计的人性化已不仅仅局限于手机硬件的外观,手机的软件系统已为用户直接操作和应用的主体,它应以美观实用、操作便捷为用户所青睐。用户界面设计的规范性显得尤为重要。 随着科技的不断发展,手机的功能俞之强大,基于手机系统的相关软件应运而生,手机设计的人性化已不仅仅局限于手机硬件的外观,手机的软件系统已成为用户直接操作和应用的主体,它应以美观实用、操作便捷为用户所青睐。用户界面设计的规范性显得尤为重要。一、界面效果的整体性、一致性。 手机软件运行于手机操作系统的软件环境,界面的设计应该是基于这个应用平台的整体风格,这样有利于产品外观的整合。 1、界面的色彩及风格与系统界面统一 软件界面的总体色彩应该接近和类似系统界面的总体色调,例如:系统色调以蓝色为主,我们的软件界面的默认色彩最好与之吻合,若使用与之大相径庭的色彩,比如大红、柠檬黄,色彩的强烈变化会影响用户的使用情绪,假想你买了一款从外观到系统界面都很满意的手机,操作的时候突然发现内置的应用软件和系统界面不统一,你会有何感想呢?第一感觉不好的东西我们的用户还会去用它吗?所以我们要知道手机的外观和系统界面已经是由手机制造商根据用户审美习惯定制的,它应该有他们的审美群体,我们要给这款手机做软件就应该有效地利用制造商基于此款手机的审美特征,以赢得喜爱此款手机的用户,使他们对系统界面的肯定和喜爱有效的转移到我们的产品上来。当然合理地结合系统界面进行设计还包括图标、按钮的风格及在不同操作状态下的视觉效果。 2、操作流程的系统化 手机用户的操作习惯是基于系统的,我们的界面设计在操作流程的安排上,也得遵循系统的规范性,让用户达到可以使用手机就会使用我们的软件,简化用户操作流程! 二、界面效果的个性化 是不是我们追求整体性和一致性,就忽略软件界面的个性化呢?整体性和一致性是基于手机系统视觉效果的和谐统一而考虑,个性化是基于软件本身的特征和用途而考虑。因此这一点也是不容忽视的! 1、特有的界面构架

小型液压机液压系统课程设计

攀枝花学院 学生课程设计(论文) 题目:小型液压机的液压系统 学生姓名: vvvvvv 学号:vvvvvvvv 所在院(系):机械工程学院 专业: 班级: 指导教师:vvvvvv 职称:vvvv 2014 年06 月15 日 攀枝花学院教务处制

攀枝花学院本科学生课程设计任务书 目录

前言 (5) 一设计题目 (6) 二技术参数和设计要求 (6) 三工况分析 (6) 四拟定液压系统原理 (7) 1.确定供油方式 (7) 2.调速方式的选择 (7) 3.液压系统的计算和选择液压元件 (8) 4.液压阀的选择 (10) 5.确定管道尺寸 (10) 6.液压油箱容积的确定 (11) 7.液压缸的壁厚和外径的计算 (11) 8.液压缸工作行程的确定 (11) 9.缸盖厚度的确定 (11) 10.最小寻向长度的确定 (11) 11.缸体长度的确定 (12) 五液压系统的验算 (13) 1 压力损失的验算 (13) 2 系统温升的验算 (15) 3 螺栓校核 (16) 总结 (17) 参考文献................................................................................................. 错误!未定义书签。

前言 液压传动是以流体作为工作介质对能量进行传动和控制的一种传动形式。利用有压的液体经由一些机件控制之后来传递运动和动力。相对于电力拖动和机械传动而言,液压传动具有输出力大,重量轻,惯性小,调速方便以及易于控制等优点,因而广泛应用于工程机械,建筑机械和机床等设备上。 作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。 液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。

石油装备、油管、套管、抽油机加工工艺流程

(1)机械加工 机械加工设备主要有车床、钻床、镗铣床、磨床、滚齿机等。 减速箱加工生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,外购外协件经质量检验合格后入库,原材料经检验入库后,根据生产需要进行加工制造,其成品经检验合格后入库。所有入库外购外协件、自制成品件出库后转入装配车间,按装配工序进入装配,装配完成经检验合格后入库。 产品零部件、配件机械加工生产工艺流程: 根据公司生产计划,进行原材料采购,经质量检验合格后入库,原材料出库后转入机械加工车间,按加工工序进入机床加工,加工完工经检验合格后,入库存放,待发货或者由下道生产环节领用。 生产工艺流程见图2-1 图2-1减速箱生产工艺流程图 (2)油套管加工 油套管加工包括油套管加工和接箍生产。 油套管生产工艺流程: 管材经过漏磁探伤机探伤,合格产品依次经数控管螺纹车床进行 机械加工,检验合格备用;接箍坯料由数控管螺纹车床进行螺纹加工,

检验后经漏磁探伤机探伤,合格后打标;接下来接箍拧接机将管材与接箍连接,检验合格后用打标机进行打标,经过静水试压机进行压力检测(水压为0?70MPa管径不同压力不同),测长称重,管两端上保护环,用自动刷漆机在管外壁均匀涂刷环氧沥青防腐漆,后进行 喷标,最后成品检验合格后打包,放到产品存放区。 油管、套管生产工艺流程见图2-2。 图2-2油套管加工工艺流程图 (3)抽油机制造 主要生产设备为数控切割机、仿形切割机、锯床、组装焊接台架、电焊机等。 抽油机生产工艺流程: 根据公司生产计划,进行原材料及外购外协件采购,经质量检验合格后入库,原材料出库后转入机械加工工序,加工完工后,转入铆焊组装工位进行组焊、装配,外购外协件出库后转入组装工序,整机装配完成后整机试机,合格后入库。 工艺流程见图2-3

车装石油钻机液压系统讲解

车装钻机液压系统泄露的控制及维护 总装一分厂 李湛 2007年6月

的控制及维护 摘要: “漏油”几乎是所有车装钻机的通病,经常可以在车间及试验场看到车上车下油迹斑斑,成为一项久攻不下的顽疾。液压系统的泄漏严重影响着系统工作的安全性,造成油液浪费、污染周围环境、增加机器的停工时间、降低生产率、增加生产成本及对产品造成污损。因此,对液压系统的泄漏我们必须加以控制。 关键词: 液压系统(hydraulic system)泄漏(leak)管线(pipeline)冲击(impact)振动(vibration)磨损(abrasion) 控制(control)措施(measure)维护(maintenance) 设备(Equipment) 目录: 一、装钻机的液压系统 二、液压系统存在的泄漏现象 三、液压系统泄漏的原因 四、控制泄漏的措施 五、液压设备的维护

的控制及维护 一、车装钻机的液压系统 液压系统贯穿车装钻机的各个部分,是每一台设备的重要组成,它由: (1)动力装置——液压泵; (2)控制调节装置——溢流阀、截止阀、换向伐、单向伐等伐件; (3)执行装置——液压缸、液压马达、钻杆动力钳等; (4)辅助装置——油箱、滤油器、管道接头等。 四个部分组成,它的主要部件包括:动力源系统、控制阀件、液压支腿系统、液压绞车及崩扣缸系统、井架起升系统等。 二、液压系统存在的泄露现象 “漏油”几乎是所有车装钻机的通病,经常可以在车间及试验场看到车上车下油迹斑斑,成为一项久攻不下的顽疾。液压系统的泄漏严重影响着系统工作的安全性,造成油液浪费、污染周围环境、增加机器的停工时间、降低生产率、增加生产成本及对产品造成污损。因此,对液压系统的泄漏我们必须加以控制。 三、液压系统泄漏的原因 提起泄漏的原因,可能很多人首先想到的就是安装不到位,该拧紧的地方没有拧紧或是生料带没有缠够。这些可能是造成泄漏的原因,但仅此而已吗?单单是安装失误就如此难以解决吗?问题远远不

人机交互系统概述

人机交互系统概述

随着国家信息化步伐的加快和高等教育的规模的扩大,社会对计算机专业的人才的需求不仅体现在数量的增加上,而且体现在质量要求的提高上,培养具有研究和实践能力的高层次的计算机专业人才已成为许多大学计算机专业教育的主要目标。这些,足以说明人机交互在我们的发展中开始占据一定的地位了,我们应该开始逐渐重视人机交互带给我们的影响。 以往对计算机软件的研究,较少关心人的因索问题。重点就在如何最有效地使用两种宝贵的资源——计算速度和存储空间。程序的效率是最高目标。现在,由于硬件价格急剧下降,越来越强的适用于图形的个人计算环境的出现,我们可以首要考虑如何使用户的使用效率最高,而不是着重于计算机的效率。许多功能相似的图形交互式系统已经走入市场。能否取得成功,取决于该系统使用起来是否方便。如何使系统在使用时变得方便已经成为设计中越来越要考虑的关键问题。用户与计算机接口的实际计算机科学。感性心理学认知心理学,且人的因素对一个成功的设计者来说,也是非常关键的。建立友好的人机交互界面的目的就是使系统对它的用户来说既易于理解又易于使用。 但是,什么是人机交互呢? 所谓人机交互就是指关于设计、评价和实现供人们使用交互式计算机系统,并围绕相关的主要现象进行研究的学科。狭义的讲,人机交互技术主要是研究人与计算机之间的信息交换,它主要包括人到计算机和计算机刀刃的信息交换两部分。对于前者,人们可以借助键盘、

鼠标、操纵杆、数据服装、眼动跟踪器、位置跟踪器、数据手套、压力笔等设备,用手、脚、声音、姿势、或身体的动作、视线甚至脑电波等向计算机传递信息;对于后者,计算机通过打印机、绘图仪、显示器、头盔式显示器、音箱等输出或显示设备向人们提供可理解的信息。人机交互是一门综合学科,它与认知心理学、人机工程学、多媒体技术、虚拟现实技术等密切相关。其中,认知心理学与人机工程学是人机交互技术的理论基础,而多媒体技术、虚拟现实技术与人机交互是相互交叉渗透的。 人机交互的研究内容很广泛。涵盖了很多方面,如建模、设计、评估等理论和方法,以及在Web、移动计算、虚拟现实等方面的应用研究,主要包括了以下内容。 1.人机交互的界面表示模型与设计方法 友好的交互界面的开发离不开好的交互模型与设计方法。因此,研究人机交互界面的表示模型与设计方法是人机交互的重要研究内容之一。 2.可用性分析与评估 可用性人机交互关系到人机交互能否达到用户期待的目标,以及实现这一目标的效率和便捷性。对人机交互系统的可用性分析与评估的研究主要涉及到支持可用性的设计原则和可用性的评估方法等。 3.多通道交互技术 多通道交互主要研究多通道交互界面的表示模型、多通道交互界

液压传动系统设计与计算

液压传动系统设计与计算 第九章液压传动系统设计与计算 液压系统设计的步骤大致如下: 1.明确设计要求,进行工况分析。 2.初定液压系统的主要参数。 3.拟定液压系统原理图。 4.计算和选择液压元件。 5.估算液压系统性能。 6.绘制工作图和编写技术文件。 根据液压系统的具体内容,上述设计步骤可能会有所不同,下面对各步骤的具体内容进行介绍。第一节明确设计要求进行工况分析 在设计液压系统时,首先应明确以下问题,并将其作为设计依据。 1.主机的用途、工艺过程、总体布局以及对液压传动装置的位置和空间尺寸的要求。 2.主机对液压系统的性能要求,如自动化程度、调速范围、运动平稳性、换向定位精度以及对系统的效率、温升等的要求。 3.液压系统的工作环境,如温度、湿度、振动冲击以及是否有腐蚀性和易燃物质存在等情况。 位移循环图图9-1 在上述工作的基础上,应对主机进行工况分析,工况分析包括运动分析和动力分析,对复杂的系统还需编制负载和动作循环图,由此了解液压缸或液压马达的负载和速度随时间变化的规律,以下对工况分析的内容作具体介绍。 一、运动分析 主机的执行元件按工艺要求的运动情况,可以用位移循环图(L—t),速度循环图(v—t),或速度与位移循环图表示,由此对运动规律进行分析。 1.位移循环图L—t 图9-1为液压机的液压缸位移循环图,纵坐标L表示活塞位移,横坐标t表示从活塞启动到返回原位的时间,曲线斜率表示活塞移动速度。该图清楚地表明液压机的工作循环分别由快速下行、减速下行、压制、保压、泄压慢回和快速回程六个阶段组成。 2.速度循环图v—t(或v—L) 工程中液压缸的运动特点可归纳为三种类型。图9-2为三种类型液压缸的v—t图,第中实线所示,液压缸开始作匀加速运动,然后匀速运动,9-2一种如图

小型液压机液压系统课程设计

$ 攀枝花学院 学生课程设计(论文) 题目:小型液压机的液压系统 学生姓名: vvvvvv 学号: vvvvvvvv < 所在院(系):机械工程学院 专业: 班级: 指导教师: vvvvvv 职称: vvvv # 2014 年 06 月 15 日 攀枝花学院教务处制

)

》 攀枝花学院本科学生课程设计任务书

目录 前言 (1) 一设计题目 (2) 二技术参数和设计要求 (2) 三工况分析 (2) 四拟定液压系统原理 (3) . 1.确定供油方式 (3) 2.调速方式的选择 (3) 3.液压系统的计算和选择液压元件 (4) 4.液压阀的选择 (6) 5.确定管道尺寸 (6) 6.液压油箱容积的确定 (7) 7.液压缸的壁厚和外径的计算 (7) 8.液压缸工作行程的确定 (7) [ 9.缸盖厚度的确定 (7)

10.最小寻向长度的确定 (7) 11.缸体长度的确定 (8) 五液压系统的验算 (9) 1 压力损失的验算 (9) 2 系统温升的验算 (11) 3 螺栓校核 (11) 总结 (13) : 参考文献 (14)

前言 液压传动是以流体作为工作介质对能量进行传动和控制的一种传动形式。利用有压的液体经由一些机件控制之后来传递运动和动力。相对于电力拖动和机械传动而言,液压传动具有输出力大,重量轻,惯性小,调速方便以及易于控制等优点,因而广泛应用于工程机械,建筑机械和机床等设备上。 作为现代机械设备实现传动与控制的重要技术手段,液压技术在国民经济各领域得到了广泛的应用。与其他传动控制技术相比,液压技术具有能量密度高﹑配置灵活方便﹑调速范围大﹑工作平稳且快速性好﹑易于控制并过载保护﹑易于实现自动化和机电液一体化整合﹑系统设计制造和使用维护方便等多种显著的技术优势,因而使其成为现代机械工程的基本技术构成和现代控制工程的基本技术要素。 液压压力机是压缩成型和压注成型的主要设备,适用于可塑性材料的压制工艺。如冲压、弯曲、翻边、薄板拉伸等。也可以从事校正、压装、砂轮成型、冷挤金属零件成型、塑料制品及粉末制品的压制成型。本文根据小型压力机的用途﹑特点和要求,利用液压传动的基本原理,拟定出合理的液压系统图,再经过必要的计算来确定液压系统的参数,然后按照这些参数来选用液压元件的规格和进行系统的结构设计。小型压力机的液压系统呈长方形布置,外形新颖美观,动力系统采用液压系统,结构简单、紧凑、动作灵敏可靠。该机并设有脚踏开关,可实现半自动工艺动作的循环。