速冻产品作业指导书

为保证速冻食品(速冻其它食品)生产的品质,特制定本生产作业指导书,作为生产员工的指导手册,在速冻食品〖速冻其它食品(鱼丸、贡丸)〗生产过程中遵照执行,生产管理部门和质量检验部门应根据本作业指导书,加强对生产员工的指导培训和监督检查。

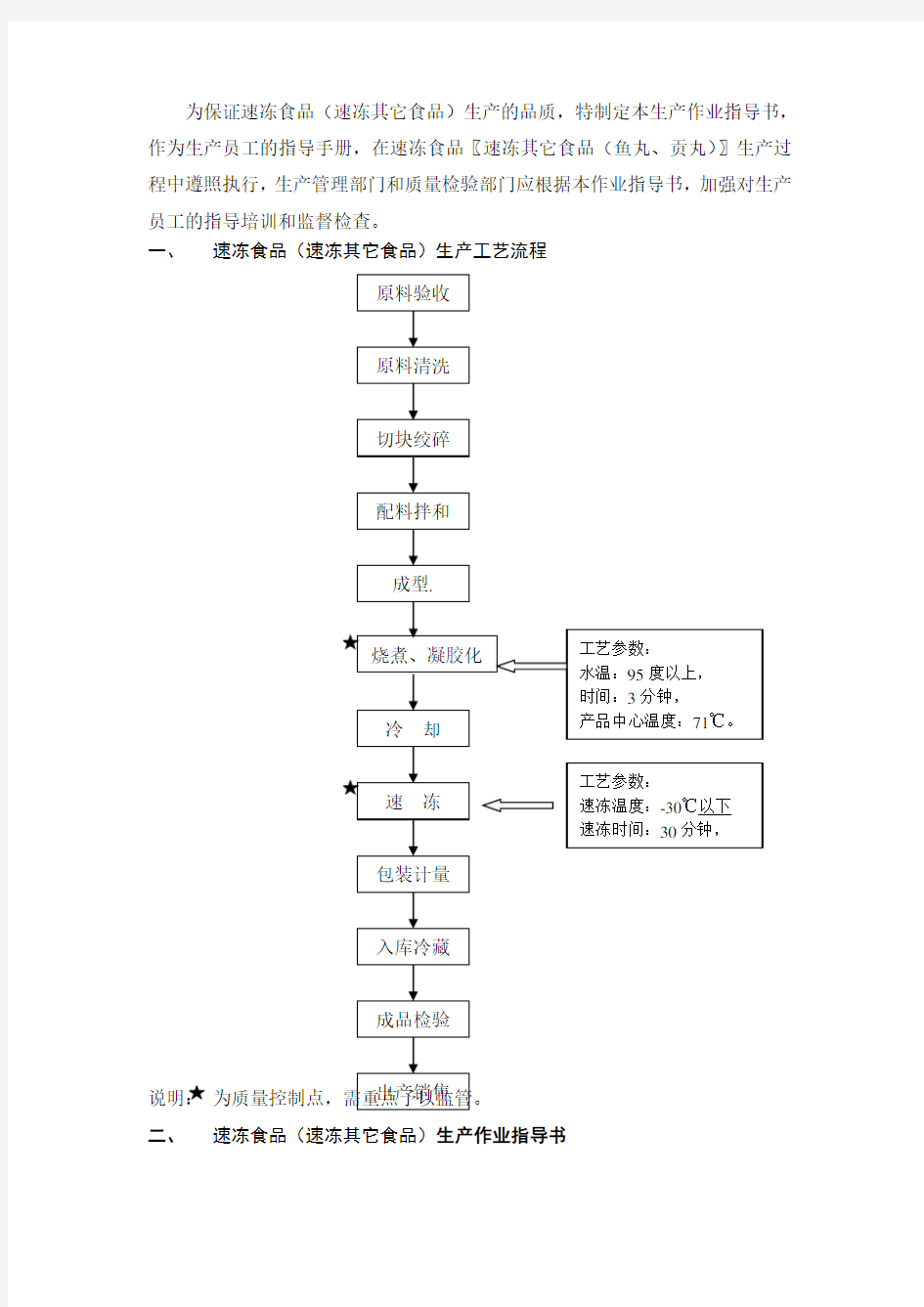

一、速冻食品(速冻其它食品)生产工艺流程

二、速冻食品(速冻其它食品)生产作业指导书

1.原料验收

1. 1工艺技术要求

原料在《采购管理制度》所确定供应商采购,品质由质检员按《检验规程》检验、检疫合格后通知仓库管理员验收数量入专用冷藏库。

1.2操作要求

当天生产所需的原料,必须逐一核对品种、规格、数量,并感官检查原料是否正常(形、色),核对无误,方能投入使用。若发现异常,须立即报告生产主管,并严禁投入生产。

2.原料预处理

2.1工艺要求

原料冻肉糜需自然解冻,(若使用冻肉为原料,则须经解冻,去除不可食用部分,清水漂洗干净,并将水沥干备用。)然后初步加工成斩拌(擂溃)所需的规格大小。

其他原料需去除不可食用部分,用清水漂洗干净,初步加工成所需规格大小,将水沥干备用。

2.2操作要求

冻肉糜在自然解冻过程中,应注意采取防护措施,(原料冻肉则要求自然或清水解冻,人工去除不可食用部分,清(漂)洗时清水需保持流动,沥干时注意采取防护措施,防止受到二次污染。)初加工后的原料,放入干净盛器备用。

其他原料需人工去除不可食用部分(包括根茎、黄叶等),在清水中浸泡30分钟后,用流动的清水将原料洗净,沥干时需要采取保护措施,防止

受到二次污染。初加工后的原料,放入干净盛器备用。

3.计量配料

3.1工艺要求

按配方料,计量精确,保证风味统一。

3.2操作要求

按设备一次加工能力为一料配制单位,严格按照配方规定的比例,精确称重。

将配制完毕的原辅料,放入干净盛器备用。

4.斩拌(擂溃)

4.1工艺要求

斩拌是贡丸生产的重要工序。经斩拌(擂溃)后的肉糜应富有黏性、弹性,目测无明显块状肉。

4.2操作要求

将经过预处理的冻肉原料碎块放入斩拌(擂溃)机,启动机械,进行斩拌(擂溃最终形成肉糜)。

猪肉斩拌一般需经过20~30分钟的斩拌(擂溃),直至形成富有黏性、弹性的肉糜。但斩拌(擂溃)时间须根据原料的品种、含水量,凭操作经验而定。

5.拌和

5.1工艺要求

将斩拌(擂溃)的肉糜与配制的辅料混合,并在不断拌和的过程中,进一步增加肉糜的黏度、弹性。要求拌和均匀,无肉眼可见的粉状辅料。

5.2操作要求

斩拌(擂溃)后的肉糜放入搅拌机,开启搅拌机,一边搅拌,一边缓缓倒入淀粉、调味料及其他辅料,并继续拌和10分钟,使之拌和均匀,直至无肉眼可见的粉状辅料。

6.添加辅料

6.1工艺要求

将配制完成的辅料,按先后顺序,缓缓倒入搅拌机。

6.2操作要求

一般情况下,辅料倒入搅拌机应根据每种辅料各自加入量的多少,从多到少逐一倒入,有特殊要求的辅料,应在技术人员指导下使用。

7.成型

7.1工艺要求

形状饱满,颗粒均匀,大小适合。

7.2操作要求

将拌和均匀的肉糜料用工具加入成型机,启动成型设备,慢慢调节出料阀门,将成型后的贡丸用干净盛器接放。设备刚启动时,浆料会呈现不规则成型状况,需将不规则的回放至成型机料斗,应反复至出现符合要求的贡丸制品。

8.凝胶、加热灭菌

8.1工艺要求

凝胶、加热灭菌是保证产品品质安全、质量卫生的关键环节,应严格控制漂烫热水的温度和漂烫时间。漂烫产品的热水温度必须保持在95℃以上,

漂烫时间控制在3分钟(视一次漂烫量和产品单粒大小而定)。经加热灭菌后的产品,其中心温度应在71℃。

8.2操作要求

在漂烫槽(锅)内注入清水,将水加热至100℃,把成型后的产品放入进行漂烫,并适当地进行搅拌,以产品保证能均匀受热。在漂烫过程中,水温应保持在95℃以上,直至达到漂烫的时间并捞出产品。

9.冷却

9.1工艺要求

沥干水分,降低温度,冷却室的温度应控制在18~23℃(根据环境的空气温度而定)。

9.2操作要求

完成漂烫的产品,应转入冷却室内进行冷却。为缩短冷却时间,冷却室的温度应在受控状态。产品冷却过程中应做好防护工作,无关人员不得擅自进入冷却室,避免产品污染。

10.速冻

10.1工艺要求

为保证产品包装后的质量,冷却到室温的产品还必须移入冷库进行速冻。速冻冷库温度必须保持在-30℃以下,冷库内不得堆放其他生制副食品。低速冻的产品必须采取防护措施,防止受到外来污染。低温冷却的时间为3—5小时。

10.2操作要求

将冷却到室温的产品装入大食品包装袋,再放入干净的食品周转箱,扎

紧袋口,送入冷却冷库进行速冻。在冷库内,应打开袋口,使产品能尽快冷却,直至冻结。

11.包装计量

11.1工艺要求

包装计量直接关系到消费者利益和产品的货架期,必须给予十分重视。包装用的电子计量器具,应经过有关部门强制检验,并贴有“强检”标识。包装时,应随时注意观察包装的“去皮”,计量准确。封口设备,应保持清洁,生产日期标识清晰,封口温度合适,包装袋封口平整,产品外箱整洁。员工进入包装室应二次更衣消毒。

11.2操作要求

将经速冻的产品,送入包装室。包装员工经二次更衣消毒后,方能开始工作。包装员工应严格执行工艺要求中的各项规定。

12.产品入冷库

12.1工艺要求

包装完成后的产品,应在15~30分钟内移入成品冷库。成品冷库的温度,必须保持在-18℃以下。产品堆放应满足“先进先出”要求,分清生产日期,严格做好合格品、待检品和不合格品的标识(绿、黄、红标签)。12.2操作要求

产品包装完成后,员工在15~30分钟内将产品送入成品冷库,装卸时应注意轻拿轻放,防止产品外包装破损。冷库堆放时,应保持桩脚平稳,做到“隔墙离地”,并及时做好标识。

13.成品检验

13.1检验要求

每批产品必须按产品标准规定的“出厂必检”项目进行检验,检验合格才能出厂销售。检验方法、步骤按有关检测项目的国家标准执行。

13.2操作要求

这是一项专业性很强的工作,由质检部专职检验员完成。专职检验员应经过专业培训并持有“岗位资质”证书。检验员必须严格按标准规定的项目和步骤,对产品进行出产检验,对合格产品出具“合格报告”。

14.合格产品出厂销售

14.1出厂要求

销售部门根据市场需要,安排产品销售,选择合理送货线路,根据产品检验合格报告,核对出库产品,保证市场销售的产品是检验合格产品。14.2操作要求

由销售部门按照出厂销售所需的品种、数量,通知冷库管理人员,安排出货。装车时仔细核对品种、数量,生产日期,确认检验合格报告,核对无误发运出厂。销售配送人员需做好运输工具的清洁消毒工作。