2030mm带钢冷连轧厚度自动控制系统-机电一体化设计

课程设计说明书

2030mm带钢冷连轧厚度自动控制系统Automatic control system of 2030mm strip cold rolling thickness

学院(系):

专业:机械设计制造及其自动化

学生姓名:

学号:

指导教师:

评阅教师:

完成日期:2015.12.31

y

课程设计任务书-机电一体化

一、学生基本信息

二、课程性质与考查方式

在学习《轧制过程自动化》后,进行的课程大作业,主要目的是掌握轧制自动化所学内容。

成绩考核办法:

1、日常出勤情况考核,为期3周(12月10日至12月31日);

2、中期进度情况、完成情况考核;

3、课程设计答辩,考核任务完成数量与质量,评价学生课程设计成绩。

三、课程目标

1、机自专业冶金机械方向轧钢机械课程设计的目的是综合运用所学机械制图、理论力学、材料力学、机械原理、结构力学、塑性力学与轧制原理、轧钢工艺学、轧制过程自动化等专业基础课的理论知识,按照《轧制过程自动化》专业课及其行业相关标准要求,对板带,型钢,棒线材,钢管等各类钢材轧制过程进行自动控制设计。包括厚度自动控制原理,厚度控制的基本理论,厚度自动控制的设备组成及结构特点等,培养学生在该技术领域分析问题和解决问题的能力。

2、学生应认真阅读和理解课程设计任务书,搜集与分析有关轧制过程自动化最新的专业文献资料,熟悉和学习有关各种最新设计标准和规范的内容,了解与设计内容相关的行业动态,在教师指导下,独立、认真、按时完成任务书规定的设计内容。

3、培养学生具有运用工程工作所需的相关数学、自然科学以及经济和管理知识的能力;

4、培养学生具有运用工程基础知识和本专业的基础理论知识解决问题的能力,具有系统的工程实践学习经历;了解本专业前沿发展现状和趋势;

5、培养学生掌握基本的创新方法,具有追求创新的态度和意识;具有综合运用理论和技术手段设计系统和过程的能力,设计过程中能够综合考虑经济、环境、法律、安全、健康、伦理等制约因素;

6、培养学生掌握文献搜索、资料查询及运用现代信息技术获取相关信息的基本方法;

四、设计内容

1、题目:2030mm带钢冷连轧厚度自动控制系统

2、完成的工作内容

完成2030mm冷连轧机的主要设备组成和结构特点,厚度自动控制系统的基本原理

和基本理论,建立一个完善的厚度控制系统。

五、设计的方法和步骤:

1、查阅资料,熟悉题目,明确设计任务和要求,综合分析相关知识、资料,了解行业新动态;

2、比较、确定总体控制方案与控制原理,选择合适的控制方法;

3、具体设计、分析、绘图等;

4、总结并撰写设计说明书。

六、成绩考核办法:

1、日常出勤情况考核;

2、中期进度情况、完成情况考核;

3、课程设计答辩,考核任务完成数量与质量,评价学生课程设计成绩。

摘要

自动化主要是指以无人化为目标的自动化技术。它是在生产现场为使生产合理化而进行的自动操作和自动化技术的简称。它是一个用自动的方法来实现的过程,即将过程、进程或装置转变成自动的操作。

轧制自动化实际上是对轧制过程进行自动控制,尤其在高速与高精度轧制时,更需要计算机高速准确地控制生产过程。但所有自动控制都是人们精心安排和设计的。轧制自动控制就包括描述轧制过程的数学模型、机械动态特性模型及其组合方式。同时需要高精度的检测器、高速度的模拟或数字控制单元与系统以及稳定可靠的执行单元。

本文着重介绍了2030mm冷连轧机的主要设备组成、厚度自动控制系统的基本原理和结构特点等。

关键词:轧制过程自动化;2030mm冷连轧;厚度自动控制

Automatic control system of 2030mm strip cold rolling thickness

Abstract

Automation is mainly refers to the automation technology which aims at unmanned. It is referred to as the production site for the rationalization of the production of automatic operation and automation technology. It is an automatic method to achieve the process, the process, the process or device into an automatic operation.

Rolling automation is actually the automatic control of the rolling process, especially in high speed and high precision rolling, but also need to control the production process of high speed and accuracy of computer. But all the automatic controls are carefully planned and designed. The rolling automatic control includes the mathematical model, the dynamic characteristic model and the combination method of the rolling process. At the same time, a high precision detector, a high speed analog or digital control unit and a system, and a stable and reliable execution unit are required.

This paper mainly introduces the basic principle and structural characteristics of the main equipment and the automatic control system of 2030mm Cold Rolling Mill.

Key words: rolling process automation; 2030mm Cold Rolling; automatic thickness control

目录

摘要............................................................ III ABSTRACT......................................................... IV 1 绪论. (1)

1.1国外带钢冷连轧机控制技术的发展 (1)

1.2国内冷连轧机控制技术的发展 (2)

1.3厚度自动化控制系统 (3)

1.4我国冷连轧控制技术展望 (4)

1.5冷连轧机简介 (5)

2 冷连轧的基础理论 (7)

2.1工艺流程 (7)

2.2厚度控制 (8)

2.2.1 测厚仪监控控制 (8)

2.2.2 前馈控制 (10)

2.2.3 张力控制 (10)

2.3金属秒流量控制 (12)

2.4厚度自动控制系统的基本设计思想 (13)

3 控制系统的设计 (14)

3.1控制系统的功能 (14)

3.2控制系统的硬件设计 (15)

3.2.1 系统的硬件配置 (15)

3.2.2 系统实现的硬件部分 (16)

3.3控制系统的软件设计 (18)

3.4压下位置零点校正 (18)

3.5运行状态控制 (20)

3.6厚度控制 (21)

3.7程序设计及功能块说明 (23)

4 控制系统上位机控制界面 (24)

4.1WINCC简介 (24)

4.2WINCC与S7-400之间通讯的实现 (25)

4.3上位机现场监控系统的实现 (26)

4.3.1 变量管理 (26)

4.3.2 画面组态 (26)

4.3.3 报警组态 (26)

4.4PLC控制字各位的定义 (26)

参考文献 (29)

致谢 (30)

.

1 绪论

钢铁工业属于原材料工业,是国民经济中的基础工业。我国钢铁工业的发展突飞猛进,2012年中国大陆粗钢产量已到达7.16亿t,约占世界钢铁总产量的46.3%,成为远远高出其他国家的第一产钢大国,但同时也是钢材进口大国,特别是部分高端冷轧产品无法完全满足需求,一定程度上仍依赖于国外进口。另一方面,我国冶金行业核心装备的研发和制造水平仍然不高,与发达国家相比仍然存在不小的差距。酸洗冷连轧机组集成技术是国际公认的系统复杂、技术、密集、难度极大、精度极高的综合性技术,需要拥有机组总成、工艺、机械、三电等方面深厚的专业能力,国际上仅有德国西马克、西门子-奥钢联、日本三菱日立等少数顶尖公司具备集成能力。

经过几十年的发展,特别是近20年来大量的技术引进,我国在技术的积累和创新、人才的培养和锻炼,以及在工程设计、设备制造、生产机组的自主集成上都达到了一个新的水平。这些积累主要是通过对引进技术的消化、掌握,并不断发现问题,改进和创新所形成的。

1.1 国外带钢冷连轧机控制技术的发展

1924年,世界第1套带钢冷连轧机组在美国阿姆柯公司巴特勒工厂建成,轧机的配置形式为四辊三机架。1938年,苏联在扎波罗什工厂开始安装从国外引进的三机架1680mm带钢冷连轧机。在20世纪年代所建的三机架冷连轧机,辊身长度大多在,轧制成品最薄为0.40mm,轧制速度较低。

日本于1940年在新日铁广畑厂建设了第1套四机架1420mm冷连轧机。1951年苏联建设了一套2030mm五机架冷连轧机,年产250万t,安装在新利佩茨克。

20世纪60年代,美国杨斯顿板管公司为了生产0.10mm以下的镀锡板,建成了世界第1套六机架冷连轧机组。之后,日本和德国也装备了六机架冷连轧机组。从20世纪70年代以来,对冷轧薄板的需求量越来越大,对成品质量的要求越来越高,四机架冷连轧机已基本被五机架冷连轧机取代。而六机架冷连轧机无论在生产薄规格带钢的能力方面,还是在实际生产速度的提高方面,并不比五机架冷连轧机具有太大的优越性,因此五机架冷连轧机便成为当今生产冷轧薄规格带钢的主流设备。

1968年夏,NKK福山厂FE工程(福山无头轧机工程)正式启动。由IHI、三菱电机和NKK3家开始共同研发,逐项解决了各个问题后,世界上首套全连续式冷连轧机于1971年春开始试运转,同年6月正式投产。此种轧机在前面增加了焊机和活套,在钢卷进人轧机之前将钢卷焊接起来,借助活套的缓冲功能使得带钢源源不断地进人轧机进行连续轧制。全连续式冷连轧机的出现是冷轧生产技术史上的一次革命,它彻底解决了带钢轧制过程的频繁穿带、加减速及甩尾等问题。

冷连轧计算机控制系统是保证冷连轧机有效而有条不紊地运行不可缺少的核心环节,冷连轧机的控制系统自始至终都伴随着冷连轧机的发展逐步走向成熟。从20世纪50年代开始,随着电子技术和自动控制理论的发展,美国首先开始在轧钢生产中采用晶体管逻辑控制、自动厚度控制、卡片程序控制等新技术,使轧钢自动化程度有了较大的提高。自20世纪60年代以来,计算机技术获得了巨大发展,并在工业控制领域取得显著成效。美国首先将计算机用于带钢热连轧生产控制,并获得成功。在此基础上,于20世纪60年代末带钢冷连轧机组也实现了计算机控制。最初带钢连轧机组的控制系统,主要由1台中小型计算机对生产过程进行集中控制,将生产管理到轧制过程的实时控制融于一体。这种方法容易造成各功能模块工作不匹配,计算机系统软件与应用软件维护困难。一旦某个控制环节出现问题,将造成整个生产线停机,严重影响轧机生产效率。

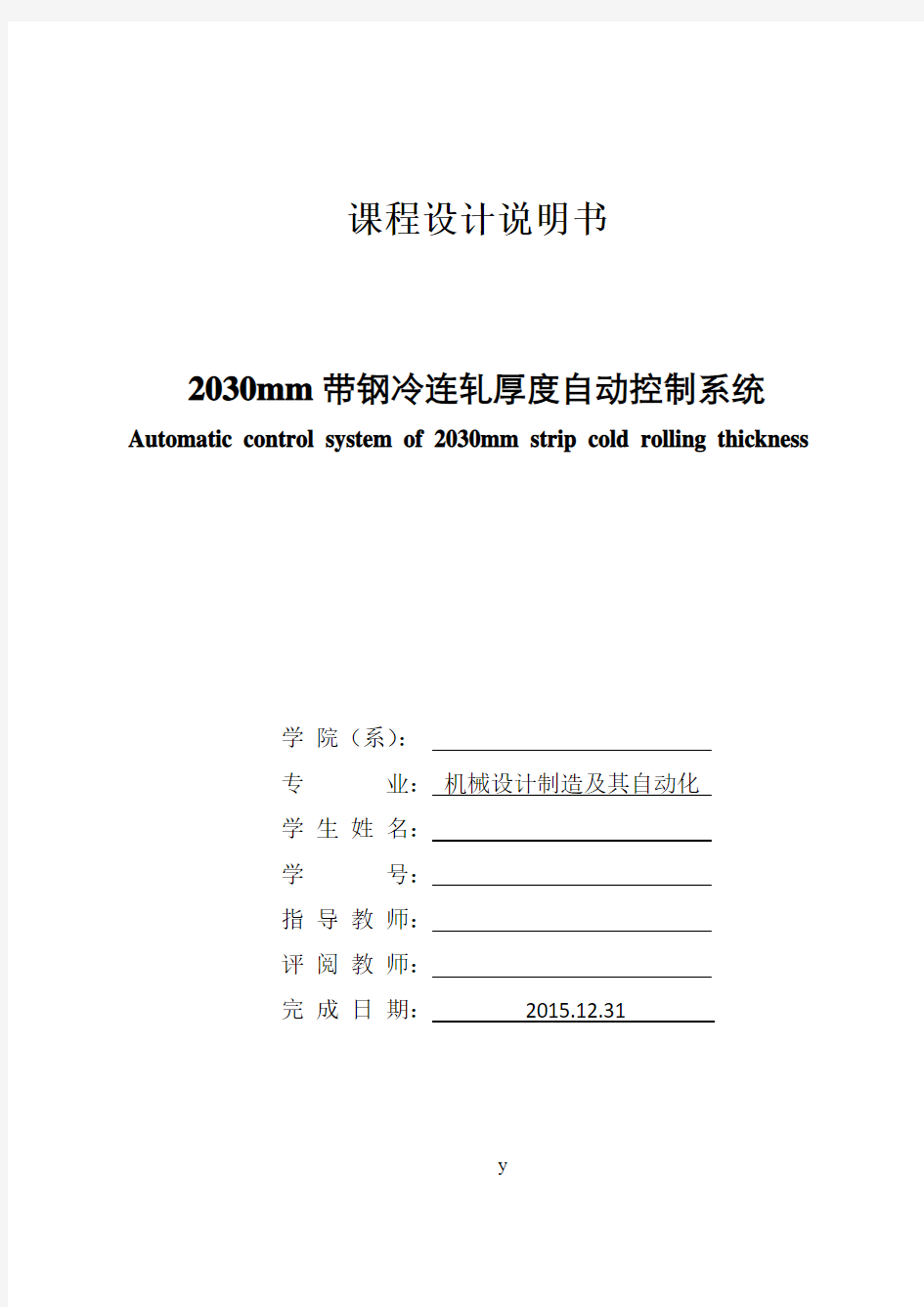

冷连轧机计算机控制系统水平是由低级到高级,从局部到全局逐步发展的。自20世纪70年代末期,随着微型计算机工业的崛起,现代化带钢连轧生产线全部采用分布式计算机,实行分级控制。通常情况下,一条带钢连轧机组生产线的分布式计算机控制系统分为3级,整个计算机控制系统的组成和功能如图1.1所示[1]。

图1.1 冷连轧计算机控制系统[1]

1.2 国内冷连轧机控制技术的发展

我国第1套冷连轧机是1978年武钢引进的1700mm五机架冷连轧机,该机组的投产使我国具备了生产热镀锌、电镀锌和冷轧硅钢片的能力;宝钢于1985年建成了2030mm五机架冷连轧机组。20世纪90年代以后,宝钢又陆续新建了1420mm、1500mm 以及宝钢三期1800mm五机架冷轧机组,这使得我国冷轧带钢的品种和规格逐步扩大。此外,其他一些钢厂也先后投产了先进的冷连轧机,如本钢1970mm、唐钢1750mm、首钢京唐1700mm五机架冷连轧机组。在过去的几十年中,我国冷轧薄板生产能力增加了40多倍,生产装备技术水平已由只能生产低碳薄板发展到了能生产高碳钢、合金钢、

高合金钢、不锈耐热冷轧薄板、镀锌板、涂层钢板、塑料复合板和硅钢片等。

迄今为止,我国引进的带钢冷连轧生产线计算机控制系统已经囊括了世界上所有掌握冷轧带钢生产核心技术的公司,其中包括德国西门子、日本日立、西门子奥钢联等公司。出于对自己核心技术的保密,引进系统中一些关键模型及控制功能通常采用“黑箱”的形式,使新功能和新产品的开发以及以后的系统升级改造受到很大制约。

为打破国外公司的技术垄断、掌握冷连轧生产线的控制系统及关键工艺,国内的大专院校、科研单位和企业合作,在消化吸收国外先进的计算机控制技术的同时,逐步研制开发了具有自主知识产权、适合国内生产线的计算机控制系统。鞍钢率先运用自主集成建设模式,在二冷轧厂成功建设了酸轧机组,改变了我国酸轧机组完全依靠国外引进的局面,推进了我国冷轧设备的国产化,促进了我国冷轧板带生产设备的发展,但在这一建设中,三电控制设计及调试还是由国外负责。

为突破冷轧关键技术的黑箱限制,建立具有自主知识产权的控制系统,东北大学轧制技术及连轧自动化国家重点实验室(RAL)先后与三菱、西门子-奥钢联和东芝三菱等国际公司合作,完成了宝钢益昌薄板五机架冷连轧、唐钢1800mm五机架冷连轧和鞍钢莆田1450mm酸洗冷连轧联合机组等多条生产线的过程控制数学模型系统研制、开发与现场调试。通过多年的技术积累,东北大学已经具备了自主设计、集成和开发冷连轧机组自动化控制系统的能力。2011年东北大学RAL独立完成了某冷轧薄板厂大型酸轧联合机组计算机控制系统的硬件集成与软件研发,该项目的实施有力推动了大型高端酸洗冷连轧机组的自主创新和国产化进程,增强了我国在轧制控制系统方面的核心竞争力。

1.3 厚度自动化控制系统

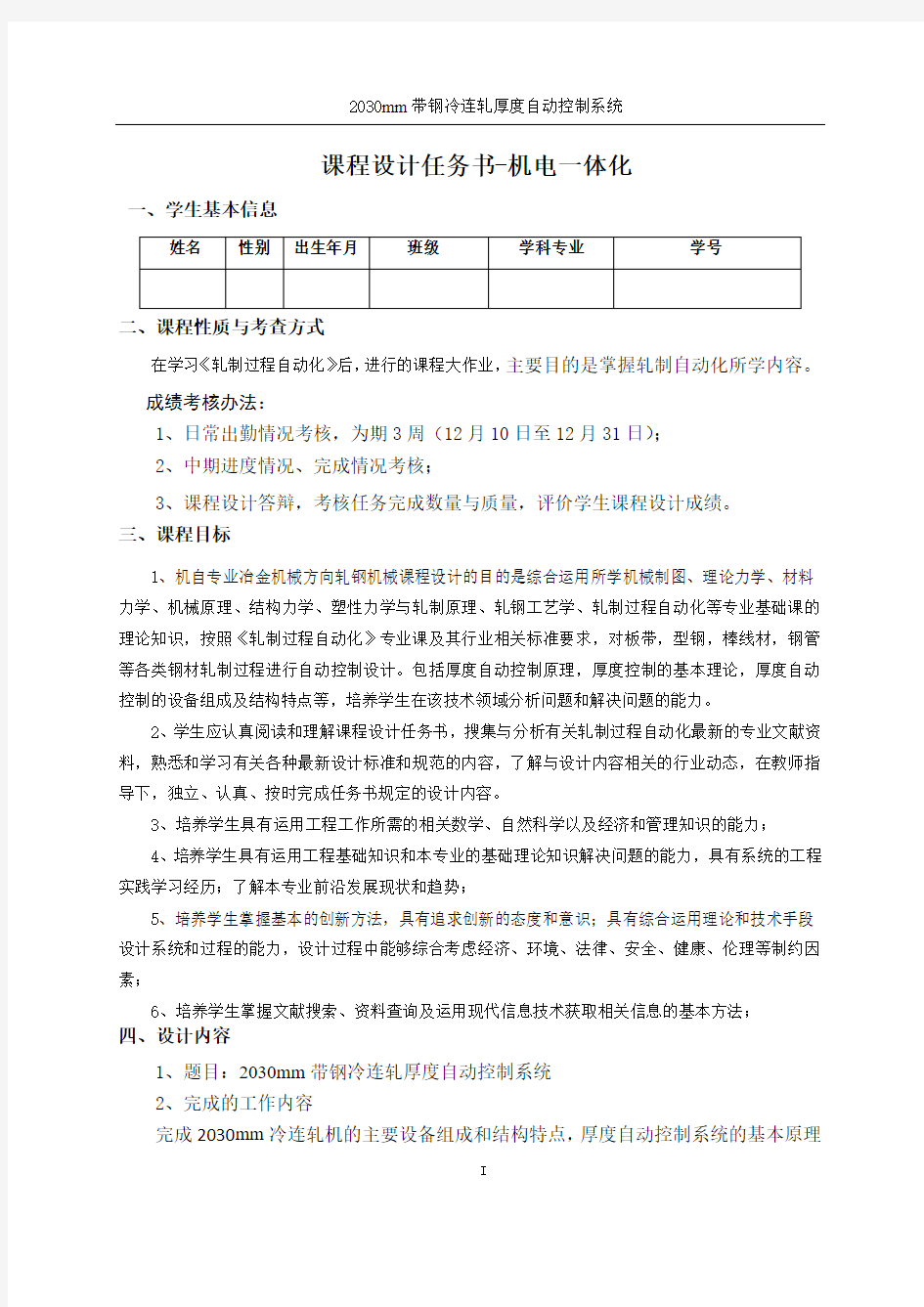

图1.2 冷连轧过程控制系统功能结构图[1]

冷连轧机过程控制系统的核心功能是为轧机基础自动化系统提供合理的负荷分配及轧制设定参数,并通过自适应、自学习对模型进行优化。除此之外,过程控制系统的功能还包括:与基础自动化和生产管理级计算机的通信;钢卷跟踪;测量值采集与处理;带钢成品质量及设备运行数据统计;生产计划数据、原料主数据、设备数据及带钢生产实绩数据的管理;提供人机接口、报表输出及班组管理等,其功能结构框图如图1.2所示。

厚度精度是冷连轧产品最重要的尺寸指标之一,厚度自动控制(Automatic Gauge Control,简称AGC)系统也是现代冷连轧机自动控制系统中必不可少的组成部分。冷连轧厚度控制技术发展到现在,根据在线检测仪表、执行机构以及作用情况,AGC控制方法可归纳为以下3种基本形式:

(1)前馈AGC。基于测厚仪的反馈式厚度自动控制系统,避免不了控制上的传递滞后或过渡过程的滞后,因而限制了控制精度的进一步提高。特别是当来料厚度波动较大时,更会影响带钢的实际轧出厚度的精度。为了克服此缺点,在冷连轧机上广泛采用前馈式厚度自动控制系统,简称前馈AGC。对于冷连轧而言,前馈AGC可通过3种控制手段实现对厚度的控制,即调节本机架的辊缝、调节上游机架的速度、调节本机架的速度。

(2)监控AGC。监控AGC是根据轧机出口测厚仪检测到的带钢厚度偏差来调节辊缝或轧制速度以达到消除厚度偏差的目的。应用于冷连轧机的监控AGC具有3种厚度控制手段,即调节本机架的辊缝、调节上游机架速度、调节本机架速度。然而,监控AGC具有检测上的滞后,这就限制了其性能的提高,随着控制理论的发展和Smith预估器等消除大滞后环节的控制算法的使用,监控AGC已经成为厚度控制系统一个必不可少的组成部分。

(3)秒流量AGC。在冷连轧机的厚度控制系统中,普遍应用秒流量AGC。通过秒流量相等原则估算机架出口厚度,将该厚度与目标厚度进行比较得到出口厚度偏差,通过调整本机架辊缝、上游机架速度或本机架速度来消除厚度偏差。

现代工业的飞速发展,同时也对冷轧带钢的厚度精度提出了更高的要求,随着对AGC研究的深人,目前广泛应用的传统控制方法已经越来越难以满足需求了。这就促使了现代控制理论的分析和设计方法逐渐被AGC控制所采纳。此外智能控制也被引人到了AGC控制中,主要有模糊控制、神经网络控制、遗传算法、专家系统和学习控制等。

1.4 我国冷连轧控制技术展望

自改革开放以来,我国在板带轧制工艺、轧制数学模型及板形、厚度控制技术等方面取得了长足的进步。通过消化引进技术、自主集成和自主创新,中国已跻身于轧制技术发达国家之列。目前,冷连轧生产正朝着产品专业化、设备大型化、生产灵活化、工

艺连续化、控制自动化的方向发展。结合我国冷连轧控制技术的发展历程和现状,轧钢工作者应加强对引进生产线的消化、吸收和再创新,迅速发挥引进效益,从控制系统硬件的提升以及智能化模型和控制软件的进一步优化和开发等方面来改进冷连轧控制系统的性能:

(1)对引进生产线的消化、吸收和再创新。组织产学研结合的队伍进行引进技术的消化和吸收,破解引进系统中的“黑箱”部分,不但要恢复原有的功能,实现引进设备应当带来的效益,同时还要进行自主创新,根据产品开发的需要,开发新的装备、工艺和技术,增添新的有特色功能,进行工艺技术的优化和再创新。

(2)加强自动化检测仪表和控制器的自主开发。目前,我国已经基本掌握了冷连轧自动化控制技术,不仅可以实现技术集成,而且可以自主开发。但是,目前冷连轧所使用的各类传感器、检测仪表(板形仪、张力计、测厚仪等)和控制器(PLC、TDC等),绝大多数是由发达国家引进的,这极大地限制了中国轧制过程自动化技术的发展。在这种情况下,应当通过产学研的结合和行业、学科的交叉,努力开发各种轧制过程必须的检测仪表、传感器和控制器等,突破自动化技术的瓶颈,促进轧制自动化的发展,这对于提高控制精度、生产优质产品十分重要。

(3)优化技术和智能算法的应用。随着技术的迅速发展,冷连轧控制系统中应通过采用优化技术和人工智能技术对数学模型和轧制规程进行优化或控制,以实现轧制过程的系统优化和人工智能控制。例如:利用专家系统、模糊逻辑、遗传算法、人工神经网络等智能算法实现对轧制过程的优化、诊断和控制等。

1.5 冷连轧机简介

机组形式:全连续五机架四辊液压压下串列式冷连轧机。

轧机规格:

工作辊尺寸:();

支撑辊尺寸:();

常规规格:

入口厚度:;

出口厚度:;

宽度:;

钢卷质量最大:45t;

单位卷重:带钢宽度大于时,最大为;带钢宽度小于或等于

时,最大为;

钢卷直径:

进料段:外径最大,最小;内径;

出口段:外径最大,最小;内径;开卷方式:

常规轧制上开卷;

全连续轧制下开卷;

卷取方式:上卷取;

2 冷连轧的基础理论

带钢的轧制过程是一个复杂的形变过程,它牵涉到的范围很广,如来料条件(初始厚度、宽度以及钢种)、轧制设备(轧辊辊径、电机容量限制条件、轧制负荷限制条件)和其他工艺参数。因此全面了解轧制过程,设定一个科学的压下分配,使成品钢的厚度、板型以及机组的轧制规程达到一个合理的水平,对产品的产量、质量及成本均有重大影响。

2.1 工艺流程

冷轧的工艺过程主要由开卷、矫直、焊接、轧制、剪切和卷取六个过程组成。其中,开卷、矫直和焊接是前期的准备过程,轧制是对钢材进行加工的主要过程,剪切和卷取是产品的后期处理过程。

钢卷由天车运至开卷机,为了能进行连续轧制,在一个钢卷开卷时,下一个钢卷应当做好准备,这时就需要两套开卷装置交替工作。带钢开卷后经由夹送辊进入矫直辊,矫直的目的在于为下一步的焊接做准备,钢卷的矫直过程由2个上压辊和3个下压辊完成。由于带钢的头部厚度不符合规定的尺寸,为了不影响焊接的过程,需要用剪切机将带钢头部切掉。剪切后的带钢通过测厚仪,检测前后两卷钢卷的厚度,以便于闪光焊机将前一个钢卷的尾部和后一钢卷的头部焊接在一起。

完成了开卷、矫直和焊接的过程后,入口段充入活套内存储。这是实现全连续轧制的保证,因为在进行焊接的时候,开卷机是不向活套充入带钢的,这时需要活套内存储的一段带钢来维持轧制;在焊接完毕后,入口段加速从而将活套中的带钢再次存满。

带钢从活套出来,接着通过一系列转向辊、张力辊及焊缝检测器。在五机架全连续轧制中每一机架均采用两个支承辊、两个工作辊的结构,每个机架上部有一个液压压下缸,用来调整每个机架内轧辊的负荷辊缝。调节各机架的带钢速度和张力,轧出所需的成品厚度。在控制策略方面,尽量将来料的厚度误差消除在第一机架上,最后一、两个机架一般作为精轧部分用以提高厚度精度和板形质量。各机架之间都设有测厚仪和测张力辊,用来测量带钢在轧制过程中的实际值。同时将这些数据传输到控制系统中,经过计算机,轧制速度调节系统、张力调节系统等厚控装置的综合作用,得到符合要求的板厚及板形。

在五机架出口处还设有夹送辊及飞剪,带钢导向装置、磁力皮带以及两台卷取机。带钢轧制成产品后,送到卷取机上重新卷成钢卷。在进行全连续轧制的过程中,需要两个卷取机交替工作,当第一个卷取机卷取完成时,轧机减速,启动飞剪将带钢剪断,之后导入第二卷取机进行卷取[2]。

图2.1 五机架冷连轧机工艺流程图[2]

2.2 厚度控制

轧制过程是轧机与轧件相互作用的过程,轧辊对带钢施加压力使之产生塑性形变,同时带钢的反作用力也会使轧辊产生弹性变形,如图2.2所示。研究塑性曲线和弹性变形曲线之间的关系,是轧制工艺的一个重要研究内容。

图2.2 弹塑性曲线[2]

带钢出口厚度的影响因素很多,为了能够精确控制厚度,会采用多种控制方式配合来达到厚度控制目的,主要控制方式有:测厚仪控制、前馈控制和张力控制等。

2.2.1 测厚仪监控控制

测厚仪监控系统由以下三个部分组成:

(1)厚度检测装置:出口厚度一般由安装在机架出口处的测厚仪检测,检测结果

热轧钢板与冷轧钢板区别

热轧钢板含碳量可比冷轧钢板略高些。在成份相持不大的情况下密度是一样的。但如果成份相差悬殊,如不锈钢不论冷轧、热轧钢板密度都在7.9g/cm3左右。具体还要看成份,热轧钢板只是延展性更好,钢材同样受到压力作用。 热轧钢板分为结构钢、低碳钢、焊瓶钢,接着再根据各种钢材查找你所需要的钢材,在查特定的钢材的密度和成分。 热轧钢板硬度低,加工容易,延展性能好。 冷轧板硬度高,加工相对困难些,但是不易变形,强度较高。 热轧钢板强度相对较低,表面质量差点(有氧化\光洁度低),但塑性好,一般为中厚板、冷轧板、强度高、硬度高、表面光洁度高、一般为薄板,可以作为冲压用板。 热轧钢板和冷轧钢板的生产工艺不同。热轧钢板是在高温下轧制而成,冷轧是在常温下炸至。一般来说,冷轧钢板具有更好的强度,热轧钢板具有更好的延性。冷轧的一般厚度比较小,热轧的可以有较大的厚度。冷轧钢板的表面质量、外观、尺寸精度均优于热轧板,且其产品厚度右轧薄至0.18mm左右,因此比较受欢迎。对于产品的验收,可以请专业人士进行。 热轧钢板,机械性能远不及冷加工,也次于锻造加工,但有较好的韧性和延展性。 冷轧钢板由于有一定程度的加工硬化,韧性低,但能达到较好的屈强比,用来冷弯弹簧片等零件,同时由于屈服点较靠近抗拉强度,所以使用过程中对危险没有预见性,在载荷超过许用载荷时容易发生事故。 1) 冷板采用冷扎加工表面无氧化皮,质量好。热轧钢板采用热扎加工表面有氧化皮,板厚有下差。 2)热轧钢板韧性和表面平整性差,价格较低,而冷轧板的伸展性好,有韧性,但是价格较贵。 3)轧制分为冷轧和热轧钢板,以再结晶温度为区分点。 4) 冷轧:冷轧一般用于生产带材,其轧速较高。 热轧钢板:热轧的温度与锻造的温度 5)不电镀的热扎钢板表面成黑褐色,不电镀的冷扎板表面是灰色,电镀后可从表面的光滑程度来区分,冷扎板的光滑度高于热扎钢板。

机电一体化系统设计试题_1答案

习题一答案 1-1、什么是机电一体化? 机电一体化技术综合应用了机械技术、微电子技术、信息处理技术、自动控制技术、检测技术、电力电子技术、接口技术及系统总体技术等群体技术,在高质量、高精度、高可靠性、低能耗意义上实现多种技术功能复合的最佳功能价值的系统工程技术。 1-2、什么是机电一体化的变参数设计? 在设计方案和结构原理不变的情况下,仅改变部分结构尺寸和性能参数,使之适用范围发生变化的设计方式。例如,同一种产品不同规格型号的相同设计。 1-3、机电一体化技术与传统机电技术的区别。 传统机电技术的操作控制主要以电磁学原理的各种电器来实现,如继电器、接触器等,在设计中不考虑或很少考虑彼此间的内在联系。机械本体和电气驱动界限分明,整个装置是刚性的,不涉及软件和计算机控制。机电一体化技术以计算机为控制中心,在设计过程中强调机械部件和电器部件间的相互作用和影响,整个装置在计算机控制下具有一定的智能性。 1-4、试分析机电一体化技术的组成及相关关系。 机电一体化系统是多学科技术的综合应用,是技术密集型的系统工程。其技术组成包括:机械技术、检测技术、伺服传动技术、计算机与信息处理技术、自动控制技术和系统总体技术等。现代的机电一体化产品甚至还包含了光、声、化学、生物等技术等应用。 1-5、一个典型的机电一体化系统,应包含哪些几个基本要素? 机电一体化系统,应包含以下几个基本要素:机械本体、动力与驱动部分、执行机构、传感测试部分、控制及信息处理部分。我们将这些部分归纳为:结构组成要素、动力组成要素、运动组成要素、感知组成要素、智能组成要素;这些组成要素内部及其之间,形成通过接口耦合来实现运动传递、信息控制、能量转换等有机融合的一个完整系统。 1-6、试简述机电一体化系统的设计方法。 机电一体化系统的设计过程中,一直要坚持贯彻机电一体化技术的系统思维方法,要从系统整体的角度出发分析研究各个组成要素间的有机联系,从而确定系统各环节的设计方法,并用自动控制理论的相关手段,进行系统的静态特性和动态特性分析,实现机电一体化系统的优化设计。1-7、机电一体化系统(产品)开发的类型。

钢带分类

常用钢板(带)常识 (一)钢板及其分类 钢板(钢带)是一种宽厚的比和表面积都很大的矩形截面钢材,通常成张交货的称为钢板,也称平板;长度很长、成卷交货的称为钢带,也称卷板。钢板有很大的覆盖和包容能力,可作屋面板、苫盖材料以及制造容器、储油罐、包装箱、火车车箱、汽车外壳、工业炉窑壳体等;可按使用要求进行剪裁与组合,制成各种结构件和机械零件,还可制成焊接型钢,进一步扩大钢板的使用范围;可以进行弯曲和冲压成型,制成锅炉、容器、冲制外壳、民用器皿、器具、还可用作焊接钢管、冷弯型钢坯料。由于上述特点,使钢板成为国民经济各部门应用最广泛的钢材。 钢板成张交货,钢带成卷交货。成张钢板的规格以厚度*宽度*长度的毫米数表示。钢带的规格以厚度*宽度*C(卷)的毫米数表示。 1、按厚度分 1)薄钢板:根据GB/T15574-1995《钢产品分类》的规定,厚度小于或等于3mm的钢板称为薄钢板(但按照我国传统的分法,一般是小于或等于4mm)。 2)厚钢板:厚度大于3(4)mm的钢板。在实际工作中,厚钢板又称中厚钢板,其划分是:(1)中板:厚度3(4)-20mm 的钢板。 3)厚板:厚度20-60mm的钢板。 4)特厚板:厚度60-600mm的钢板(国外最厚达700mm)。 2、按生产加工(轧制)方法分 1)热轧钢板:经加热(加热温度在再结晶温度以上,一般都超过临界点A C1 以上)以后轧制的钢板。 2)冷轧钢板:不经加热,在常温下(严格地讲是指在再结晶温度以下)轧制的钢板。 3)剪边钢板:钢板最后宽度经剪切决定,钢板边缘较整齐,质量好。 4)齐边钢板:钢板纵边由带立辊的钢板轧机轧出,轧后不剪纵边,钢板边缘常有裂纹及其他缺陷。 3、按钢板表面情况分 1)平(钢)板:表面平整的钢板,绝大多数钢板都是平板。 2)花纹钢板:表面有菱形、扁豆形或圆豆形突棱的钢板。 4、按交货方式分 1)平板:成张交货的钢板,由于经矫直机矫平,表面平整,故称,也就是通常意义上的钢板。 2)卷板:成卷交货的钢板。在生产企业,多叫带钢;在流通环节,常称带钢。根据传统的叫法,还有一些细微的差别。 ①卷板:一般限指宽度大于600mm的钢板,也称宽钢带。 ②钢带:宽度小于600mm(一般不超过300mm)、成卷交货的钢板称为钢带,也称窄钢带。在实际工作中,宽度小于300mm,窄而长的直条钢板也称为钢带。由宽带钢纵剪成的钢带也称纵剪钢带。 (二)碳素结构钢和低合金结构热轧薄钢板及钢带 碳素结构钢热轧薄钢板也称普通热轧薄钢板,即一般所说的薄板或黑铁皮。钢板表面呈云彩兰色,主要用于制造对表面要求不高,无须经深冲压的制品。如通风管道、机器外罩、开关箱、外交柜等。 1、尺寸、重量 按GB709的规定。钢板常用规格:0.5-4.0*1000-1250*2000-2500(mm);钢带常用规格:2 -4*1000-1500*C(mm)、每卷重4t-10t 2、钢的牌号 按GB700和GB/T1591的规定。常用牌号:Q195A(F)-Q235A(F)、Q345A(B)。 3、使用情况 碳素结构钢带用途广泛、使用量大;低合金高强度结构钢热轧钢带使用较少。 (三)碳素结构钢和低合金结构钢热轧钢带 碳素结构钢和低合金结构钢热轧钢带是由碳素结构钢和低合金高强度结构钢热轧制成的厚度2.00-6.00mm、宽度 50-600mm的钢带。 1、尺寸、重量 厚度*宽度尺寸为2.0-6.0*50-600(mm)。厚度为2.00-4.00(mm)的条状钢带其长度不小于6 m,厚度大于4.00-6.00(mm)

Q SGZGS 324.1-2007 冷轧低碳钢板及钢带 第一部分首钢(SG)冷轧低碳钢板及钢带

I CS 77.140.50 Q/SG H 46 首钢总公司企业标准 Q/SGZGS 324.1—2007

前 言 Q/SGZGS 324《冷轧低碳钢板和钢带》分为以下几个部分: ——第1部分:首钢(SG)冷轧低碳钢板和钢带; ——第2部分:欧标(EN)冷轧低碳钢板和钢带; ——第3部分:德标(DIN)冷轧低碳钢板和钢带; ——第4部分:日标(JIS)冷轧低碳钢板和钢带; ——第5部分:美标(ASTM)冷轧低碳钢板和钢带。 本部分为Q/SGZGS 324《冷轧低碳钢板和钢带》的第1部分。 本标准的附录A和附录B为资料性附录。 本标准由首钢技术质量部提出并归口。 本标准起草单位:首钢股份有限公司顺义冷轧分公司、首钢技术质量部。本标准主要起草人:乔建军、闻达、唐牧、王丽萍、姚舜。 本标准首次发布。

冷轧低碳钢板及钢带 第1部分:首钢(SG)冷轧低碳钢板及钢带 1 范围 本标准规定了冷轧低碳钢板和钢带的分类和代号、尺寸、外形、重量及允许偏差、要求、试验方法、检验规则、包装、标志和质量证明书等内容。 本标准适用于首钢生产冷轧低碳钢板及钢带,以下简称钢板及钢带。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 222 钢的成品化学成分允许偏差 GB/T 223(相关部分) 钢铁及合金化学分析方法 GB/T 228 金属材料室温拉伸试验方法(eqv ISO 6892:1998) GB/T 2523 冷轧薄钢板(带)表面粗糙度测量方法 GB/T 2975 钢及钢产品力学性能试验取样位置及试样制备(eqv ISO 377:1997) GB/T 4336 碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法) GB/T 5027 金属薄板和薄带塑性应变比(r值)试验方法 GB/T 5028 金属薄板和薄带拉伸应变硬化指数(n值)试验方法 GB/T 8170 数值修约规则 GB/T 20066 钢和铁化学成分测定用试样的取样和制样方法 Q/SGZGS 322 冷轧钢板和钢带的包装、标志及质量证明书 Q/SGZGS 323 冷轧钢板和钢带的尺寸、外形、重量及允许偏差 3 分类和代号 3.1 钢板及钢带按用途分类见表1的规定。 表1牌号与用途 牌号用途 SDC01 一般用 SDC03 冲压用 SDC04 深冲用 SDC05 特深冲用 SDC06 超深冲用 SDC07 特超深冲用 3.2 钢板及钢带的表面质量级别见表2的规定。 表2表面质量与代号 表面质量级别代号 较高级的精整表面FB(O3) 高级的精整表面FC(O4) 超高级的精整表面FD(O5) 3.3 钢板及钢带的表面结构种类见表3的规定。对表3的说明见附录A。

机电一体化典型实例

8 机电一体化系统典型实例 8.1 机器人 8.1.1 概述 机器人是能够自动识别对象或其动作,根据识别,自动决定应采取动作的自动化装置。 它能模拟人的手、臂的部分动作,实现抓取、搬运工件或操纵工具等。它综合了精密机械技 术、微电子技术、检测传感技术和自动控制技术等领域的最新成果,是具有发展前途的机电 一体化典型产品。机器人技术的应用会越来越广,将对人类的生产和生活产生巨大的影响。 可以说,任何一个国家如不拥有一定数量和质量的机器人,就不具备进行国际竞争所必需的 工业基础。 机器人的发展大致经过了三个阶段。 第一代机器人为示教再现型机器人,为了让机器人 完成某项作业,首先由操作者将完成该作业所需的各种知识(如运动轨迹、作业条件、作业 顺序、作业时间等)通过直接或间接的手段,对机器人进行示教,机器人将这些知识记忆下 来,然后根据再现指令,在一定的精度范围内,忠实地重复再现各种被示教的动作。第二代 机器人通常是指具有某种智能(如触觉、力觉、视觉等)的机器人,即由传感器得到的触觉、 听觉、视觉等信息经计算机处理后,控制机器人完成相应的操作。第三代机器人通常是指具 有高级智能的机器人,其特点是具有自学习和逻辑判断能力,可以通过各类传感器获取信息, 经过思考做出决策,以完成更复杂的操作。 一般认为机器人具备以下要素:思维系统(相当于脑),工作系统(相当于手),移动系 统(相当于脚),非接触传感器(相当于耳、鼻、目)和接触传感器(相当于皮肤)(图8-1)。 如果对机器人的能力评价标准与对生物能力的评价标准一样,即从智能、机能和物理能三个 方面进行评价,机器人能力与生物能力具有一定的相似性。图8-2是以智能度、机能度和物 理能度三座标表示的“生物空间”,这里,机能度是指变通性或通用性以及空间占有性等;物 理能度包括力、速度、连续运行能力、均一性、可靠性等;智能度则指感觉、知觉、记忆、 运算逻辑、学习、鉴定、综合判断等。把这些概括起来可以说,机器人是具有生物空间三座 标的三元机械。某些工程机械有移动性,占有空间不固定性,因而是二元机械。计算机等信 息处理机,除物理能之外,还有若干智能,因而也属于二元机械。而一般机械都只有物理能, 所以都是一元机械。 8.1.2 机器人的组成及基本机能 机器人一般由执行系统、驱动系统、控制系统,检测传感系统和人工智能系统等组成, 各系统功能如下所述。 ① 执行系统。执行系统是完成抓取工件(或工具)实现所需运动的机械部件,包括手部、 信息处理机 图8-2生物空间 图8-1机器人三要素

机电一体化典型实例

. 8 机电一体化系统典型实例 8.1 机器人 8.1.1 概述 机器人是能够自动识别对象或其动作,根据识别,自动决定应采取动作的自动化装置。 它能模拟人的手、臂的部分动作,实现抓取、搬运工件或操纵工具等。它综合了精密机械技 术、微电子技术、检测传感技术和自动控制技术等领域的最新成果,是具有发展前途的机电 一体化典型产品。机器人技术的应用会越来越广,将对人类的生产和生活产生巨大的影响。 可以说,任何一个国家如不拥有一定数量和质量的机器人,就不具备进行国际竞争所必需的 工业基础。 机器人的发展大致经过了三个阶段。 第一代机器人为示教再现型机器人,为了让机器人 完成某项作业,首先由操作者将完成该作业所需的各种知识(如运动轨迹、作业条件、作业 顺序、作业时间等)通过直接或间接的手段,对机器人进行示教,机器人将这些知识记忆下 来,然后根据再现指令,在一定的精度围,忠实地重复再现各种被示教的动作。第二代机器 人通常是指具有某种智能(如触觉、力觉、视觉等)的机器人,即由传感器得到的触觉、听 觉、视觉等信息经计算机处理后,控制机器人完成相应的操作。第三代机器人通常是指具有 高级智能的机器人,其特点是具有自学习和逻辑判断能力,可以通过各类传感器获取信息, 经过思考做出决策,以完成更复杂的操作。 一般认为机器人具备以下要素:思维系统(相当于脑),工作系统(相当于手),移动系 统(相当于脚),非接触传感器(相当于耳、鼻、目)和接触传感器(相当于皮肤)(图8-1)。 如果对机器人的能力评价标准与对生物能力的评价标准一样,即从智能、机能和物理能三个 方面进行评价,机器人能力与生物能力具有一定的相似性。图8-2是以智能度、机能度和物 理能度三座标表示的“生物空间”,这里,机能度是指变通性或通用性以及空间占有性等;物 理能度包括力、速度、连续运行能力、均一性、可靠性等;智能度则指感觉、知觉、记忆、 运算逻辑、学习、鉴定、综合判断等。把这些概括起来可以说,机器人是具有生物空间三座 标的三元机械。某些工程机械有移动性,占有空间不固定性,因而是二元机械。计算机等信 息处理机,除物理能之外,还有若干智能,因而也属于二元机械。而一般机械都只有物理能, 所以都是一元机械。 8.1.2 机器人的组成及基本机能 信息处理机 图8-2生物空间 图8-1机器人三要素

家电用冷轧钢板和钢带(标准状态:现行)

I C S77.140.50 H46 中华人民共和国国家标准 G B/T30068 2013 家电用冷轧钢板和钢带 C o l d r o l l e d s t e e l s h e e t s a n d s t r i p s f o r a p p l i a n c e 2013-12-17发布2014-09-01实施中华人民共和国国家质量监督检验检疫总局

前言 本标准按照G B/T1.1 2009给出的规则起草三 本标准由中国钢铁工业协会提出三 本标准由全国钢标准化技术委员会(S A C/T C183)归口三 本标准起草单位:鞍钢股份有限公司二首钢总公司二山东泰山钢铁集团有限公司二唐山钢铁集团有限责任公司二冶金工业信息标准研究院三 本标准主要起草人:陈玥二黄秋菊二任翠英二唐牧二邓翠青二亓海燕二孙晓玲二董莉三

家电用冷轧钢板和钢带 1范围 本标准规定了家电用冷轧钢板和钢带的分类和代号二牌号表示方法二订货内容二尺寸二外形二重量及允许偏差二技术要求二试验方法二检验规则二包装二标志和质量证明书三 本标准适用于厚度为0.3mm~2.5mm的家电用冷轧钢板和钢带(以下简称 钢板和钢带 )三2规范性引用文件 下列文件对于本文件的应用是必不可少的三凡是注日期的引用文件,仅注日期的版本适用于本文件三凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件三 G B/T222钢的成品化学成分允许偏差 G B/T223.3钢铁及合金化学分析方法二安替比林甲烷磷钼酸重量法测定磷量 G B/T223.5钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法 G B/T223.58钢铁及合金化学分析方法亚砷酸钠-亚硝酸钠滴定法测定锰量 G B/T223.59钢铁及合金磷含量的测定铋磷钼蓝分光光度法和锑磷钼蓝分光光度法 G B/T223.61钢铁及合金化学分析方法磷钼酸胺容量法测定磷量 G B/T223.62钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量 G B/T223.63钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量 G B/T223.64钢铁及合金锰含量的测定火焰原子吸收光谱法 G B/T223.68钢铁及合金化学分析方法管式炉内燃烧后碘酸钾滴定法测定硫含量 G B/T223.71钢铁及合金化学分析方法管式炉内燃烧后重量法测定碳含量 G B/T223.72钢铁及合金硫含量的测定重量法 G B/T223.79钢铁多元素含量的测定 X-射线荧光光谱法(常规法) G B/T223.85钢铁及合金硫含量的测定感应炉燃烧后红外吸收法 G B/T228.1金属材料拉伸试验第1部分:室温试验方法 G B/T230.1金属材料洛氏硬度试验第1部分:试验方法(A二B二C二D二E二F二G二H二K二N二T标尺) G B/T232金属材料弯曲试验方法 G B/T247钢板和钢带包装二标志及质量证明书的一般规定 G B/T708冷轧钢板和钢带的尺寸二外形二重量及允许偏差 G B/T2523冷轧金属薄板(带)表面粗糙度和峰值数测量方法 G B/T2975钢及钢产品力学性能试验取样位置及试样制备 G B/T4336碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法) G B/T4340.1金属材料维氏硬度试验第1部分:试验方法 G B/T17505钢及钢产品交货一般技术要求 G B/T20066钢和铁化学成分测定用试样的取样和制样方法 G B/T20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法) G B/T20125低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法

机电一体化设计实例论文(有参考文献)

回转工作台的设计 一、设计的目的: 1、掌握机电一体化系统的设计过程和方法,包括参数的选择、传动设计、零件计算、结构设计、计算机控制等培养系统分析及设计的能力。 2、综合应用过去所学的理论知识,提高联系实际和综合分析的能力,进一步巩固、加深和拓宽所学的知识。 3、训练和提高设计的基本技能,如计算,绘图,运用设计资料、标准和规,编写技术文件(说明书)等。 二、设计任务及要求 设计题目:数控回转工作台的设计 1. 设计容包括:总体设计,机械系统的设计与计算,计算机控制系统设计,编写设计计算说明书; 2. 设计要求包括:回转角度0~360°;最大回转半径400㎜;最大承载重量50㎏; 3. 机械部分的设计:装配工作图1(1号); 4. 计算机控制的设计:控制系统接口图一; 5. 控制装置采用步进电机驱动,MCS-51或单片机FX2N-PLC控制系统,软件环分,由键盘输入实现开环控制。 三、机械系统设计 在数字回转工作台机械传动部分选用蜗轮蜗杆传动,因为蜗杆传动平稳,振动,冲击和噪声均较小;能以单级传动获得教大的传动比,结构紧凑,有利于实现回转工作台所要求的分度的实现.故选用蜗轮蜗杆传动. (一)、蜗杆类型的选择: 蜗杆选择为渐开线圆柱蜗杆.因为此种蜗杆不仅可车削还可以像圆柱齿轮那样用齿轮滚刀滚削,并可用但面或单锥面砂磨削.制造精度高.是普通圆柱蜗杆传动中较理想的传动.传动效率也高,在动力传动和机床精密传动中应用较为广泛. (二)、蜗杆蜗轮材料的选择:

由于蜗杆传动啮合摩擦较大,且由于蜗轮滚刀的形状尺寸不可能做得和蜗杆绝对相同,被加工出的蜗轮齿形难以和蜗杆精确共轭,必须依靠运转跑合才渐趋理想,因此材料副的组合必须具有良好的减摩和跑合性能以及抗胶合性能。所以蜗轮通常青铜或铸铁做齿圈,并尽可能与淬硬并经磨削的钢制蜗杆相匹配。故选择:蜗杆材料为:渗碳钢,表面淬硬56-62HRC 牌号为20GrMnTi.蜗轮材料为:铸造锡青铜,牌号为ZcuSn10Pb1 (三)、蜗杆蜗轮参数计算: 1. 蜗杆传动尺寸的确定: 由设计题目中要求可知:工作台回转直径最大为400mm/50千克. 由《齿轮手册》(上)表6.2-3取蜗杆蜗轮中心距标准a=225mm; 估取蜗杆分度圆直径: 为能获得较大的传动比,取蜗杆头数为: z =1;z =90 估取模数m: m=(1.4~1.7)a/ z =3.6 取m=4 q=d /m=80/4=20 6 tanγ= z /q 则γ=2.86° 2. 确定蜗轮蜗杆各参数值 蜗杆尺寸“ 1) 蜗杆轴向齿距:p =πm=3.14×4=12.56 2) 螺旋线导程:p =p ×z =15.4×4=12.56 3) 法向齿形角:对于ZI蜗杆αn=20°在分度传动中允许减小齿形角α =15° 4) 直径系数:q= d /m=80/4=20 5) 蜗杆分度圆(中圆)直径: d (d )= d =qm=80 6) 蜗杆分度圆(中圆柱)导程角: γ=2.86° 渐开线蜗杆: 基圆柱导程角: γcosγ =cosαncosγ γ =15.264° 7) 基圆直径:d d = z m/tanγ =14.16 8) 法向基节:p =πm cosγ =12.12 9) 蜗杆齿轮顶高:h =h m=1×4=4 10 蜗杆齿根高:h =1.2m=4.8

机电一体化专业毕业设计

机电一体化专业毕业设计(论文)题目 1.数控内排屑深孔钻削机床-总体及钻削系统设计 2.游梁式抽油机机构的运动学分析 3.半自动薄壁铜管弯管机-夹紧装置及电气控制系统设计 4.珩磨头旋转式数控深孔强力珩磨机床设计 5.同步电机驱动螺杆泵地面装置设计 6.试油井下套管载荷与安全性分析 7.电火花深孔套料加工系统设计 8.半自动薄壁铜管弯管机-总体及空间弯头设计 9.钻井绞车液压盘式刹车系统设计 10.钻机自动送钻系统结构设计 11.井下套管损坏机理及围压和应力分析 12.技术套管磨损程度及剩余强度分析 13.标枪阀式防气抽油泵设计 14.磁力传动石化流程泵设计 15.高产气井完井管柱力学分析 16.J C-60D液压驱动钻井绞车设计 17.修井机井架三维特征建模及结构优化分析 18.非回转体零件深孔珩磨加工系统设计 19.整体石墨电极研磨机机身部分设计 20.钻井常见复杂情况机理分析与数据库设计 21.中大孔径内排屑深孔钻削系统设计

22.压后射流泵速排用地面泵设计 23.水平井钻头钻压加载器设计 24.环阀式防气抽油泵设计 25.齿轮箱振动信号频谱分析与故障诊断 26.数控枪钻机床-总体及钻削系统设计 27.Z J50电驱动钻机用新型齿轮传动绞车设计 28.前置型油梁式抽油机的设计 29.固定型液体驱动射流泵采油装置设计 30.液压反馈抽稠泵设计 31.海洋钻井平台钻杆自动排放及移动运系统设计 32.X J-350修井机绞车的设计计算 33.往复泵实验装置设计 34.40型液动顶驱装置设计 35.顶驱装置试验台设计 36.10型抽油机动力与减速系统设计 37.特厚壁套管及其抗挤强度分析 38.钻井岩屑清洗机设计 39.十字路口交通信号灯的PLC控制程序设计 40.离心式灌注泵设计 41.单级输油泵设计 42.工件旋转式数控深孔强力珩磨机床设计 43.数控内排屑深孔钻削机床数控工作台及冷却系统设计

低合金高强度冷轧板H340LA

WISCO 冷轧低合金高强度钢WH340LA供货技术协议 WJX(LZ)251-2006 钢材名称:低合金高强度钢 钢材牌号:WH340LA 产品规格:0.6~2.5×800~2050×L(C) 交货状态:退火、平整 1.适用范围 本技术条件适用于制造汽车及其它高强度零部件的钢板和钢带。 2.引用标准 GB/T 222钢的化学分析用试样取样法及成品化学成分允许偏差 GB/T 223钢铁及合金化学分析方法 GB/T 228金属拉伸试验方法 GB/T 247钢板和钢带检验、包装、标志及质量证明书的一般规定 GB/T 2975钢及钢产品力学性能试验取样位置及试样制备 GB/T 2523冷轧薄钢板(带)表面粗糙度测量方法 EN 10131 冷成型用冷轧非涂层低碳及高屈服强度钢产品尺寸及外形公差 EN 10268 冷成型用高屈服强度冷轧钢板供货技术条件 Q/WG(LZ)20 冷成型用冷轧低碳钢板及钢带 3.化学成分 钢的化学成分应符合EN 10268的规定,具体见表1。

4. 力学性能 钢的力学性能应符合EN 10268的规定,具体见表2。 5. 尺寸、外形及允许偏差 钢板或钢带的尺寸、外形及允许偏差应符合EN10131的规定,厚度偏差应在EN10131中表1的基础上增加20%,具体见表3。 6. 交货状态 钢板或钢带以退火+平整状态交货。 表面重涂油,涂油量目标值:约1.5 g/m2(每面)。 7. 表面粗糙度

钢板或钢带的表面粗糙度目标值:A级表面Ra=0.6~2.0μm,B级表面Ra=0.9~2.0μm ,C级表面Ra=0.9~1.5μm。 8. 表面质量 钢板表面质量分为三级,各级别的定义见表4。 9. 包装、标志及质量证明 应符合GB/T 247的规定。 10. 其它 其它未尽事宜参照Q/WG(LZ)20中相应规定执行。 11. 双方职责 11.1 本协议一式4份,供需双方各持2份。 11.2试制过程中如有不可预见问题发生,双方协商解决。 11.3用户使用后应及时提供试制报告和使用信息。 11.4本协议不违反国家有关安全、环保等法律、法规的规定。 供方:需方: 代表:代表: 年月日年月日

低合金高强度冷轧板H300LA

WISCO 冷轧低合金高强度钢WH300LA供货技术协议 WJX(LZ)249-2006 钢材名称:低合金高强度钢 钢材牌号:WH300LA 产品规格:0.6~2.5×800~2050×L(C) 交货状态:退火、平整 1.适用范围 本技术条件适用于制造汽车及其它高强度零部件的钢板和钢带。 2.引用标准 GB/T 222钢的化学分析用试样取样法及成品化学成分允许偏差 GB/T 223钢铁及合金化学分析方法 GB/T 228金属拉伸试验方法 GB/T 247钢板和钢带检验、包装、标志及质量证明书的一般规定 GB/T 2975钢及钢产品力学性能试验取样位置及试样制备 GB/T 2523冷轧薄钢板(带)表面粗糙度测量方法 EN 10131 冷成型用冷轧非涂层低碳及高屈服强度钢产品尺寸及外形公差 EN 10268 冷成型用高屈服强度冷轧钢板供货技术条件 Q/WG(LZ)20 冷成型用冷轧低碳钢板及钢带 3.化学成分 钢的化学成分应符合EN 10268的规定,具体见表1。

4. 力学性能 钢的力学性能应符合EN 10268的规定,具体见表2。 表2 钢的力学性能 5. 尺寸、外形及允许偏差 钢板或钢带的尺寸、外形及允许偏差应符合EN10131的规定,厚度偏差应在EN10131中表1的基础上增加20%,具体见表3。 6. 交货状态 钢板或钢带以退火+平整状态交货。 表面重涂油,涂油量目标值:约1.5 g/m2(每面)。 7. 表面粗糙度

钢板或钢带的表面粗糙度目标值:A级表面Ra=0.6~2.0μm,B级表面Ra=0.9~2.0μm ,C级表面Ra=0.9~1.5μm。 8. 表面质量 钢板表面质量分为三级,各级别的定义见表4。 9. 包装、标志及质量证明 应符合GB/T 247的规定。 10. 其它 其它未尽事宜参照Q/WG(LZ)20中相应规定执行。 11. 双方职责 11.1 本协议一式4份,供需双方各持2份。 11.2试制过程中如有不可预见问题发生,双方协商解决。 11.3用户使用后应及时提供试制报告和使用信息。 11.4本协议不违反国家有关安全、环保等法律、法规的规定。 供方:需方: 代表:代表: 年月日年月日

冷轧低碳及涂镀钢板牌号近似对照表

冷轧低碳及涂镀钢板牌号近似对照表

普通及机械结构用钢板中常见的日本牌号 1、日本钢材(JIS系列)的牌号中普通结构钢主要由三部分组成 第一部分表示材质,如:S(Steel)表示钢,F(Ferrum)表示铁; 第二部分表示不同的形状、种类、用途,如P(Plate)表示板,T(Tube)表示管,K(Kogu)表示工具,U—特殊用途,W—线材、丝,C—铸件,F—锻件; 第三部分采用数字,表示钢类或钢材的序号或强度值下限。有的牌号在数字序号后还附加后缀A、B、C等字母,表示不同的质量等级、种类或厚度。如:SS400——第一个S 表示钢(Steel),第二个S表示“结构”(Structure),400为下限抗拉强度400MPa,整体表示抗拉强度为400 MPa的普通结构钢。 在牌号主体结构(第一、二、三部分)之后,根据需要,可附加钢材形状、制造方法及热处理的后缀符号。 2、主要牌号说明: SPHC——首位S为钢Steel的缩写,P为板Plate的缩写,H为热Heat的缩写,C商业Commercial的缩写,整体表示一般用热轧钢板及钢带。 SPHD——表示冲压用热轧钢板及钢带。 SPHE——表示深冲用热轧钢板及钢带。 SPCC——表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。其中第三个字母C为冷Cold的缩写。需保证抗拉试验时,在牌号末尾加T为SPCCT。 SPCD——表示冲压用冷轧碳素钢薄板及钢带,相当于中国08AL(13237)优质碳素结构钢。 SPCE——表示深冲用冷轧碳素钢薄板及钢带,相当于中国08AL(5213)深冲钢。需保证非时效性时,在牌号末尾加N为SPCEN。冷轧碳素钢薄板及钢带调质代号:退火状态为A,标准调质为S,1/8硬为8,1/4硬为4,1/2硬为2,硬为1。表面加工代号:无光泽精轧为D,光亮精轧为B。如SPCC-SD表示标准调质、无光泽精轧的一般用冷轧碳素薄板。再如SPCCT-SB表示标准调质、光亮加工,要求保证机械性能的冷轧碳素薄板。 3、JIS机械结构用钢牌号表示方法为:S+含碳量+字母代号(C、CK),其中含碳量用中间值×100表示,字母C:表示碳K:表示渗碳用钢。如碳结卷板S20C其含碳量为0.18-0.23%。 4、其他有关钢材牌号说明: SAPE—汽车结构用热轧钢板及钢带 SBC—链条用圆钢 SGD—银亮钢棒用一般钢材

机电一体化课程设计

机电一体化综合课程设计 《机电一体化课程设计任务书》普通格式 一.课程设计的目的 本次设计是机电一体化和计算机控制课程结束之后进行的一个重要的综合性、实践性教学环节,课程设计的基本目的是: 1、掌握机电一体化系统的设计过程和方法,包括参数的选择、传动设计、零件计算、结构设计、计算机控制等培养系统分析及设计的能力。 2、综合应用过去所学的理论知识,提高联系实际和综合分析的能力,进一步巩固、加深和拓宽所学的知识。

3、训练和提高设计的基本技能,如计算,绘图,运用设计资料、标准和规范,编写技术文件(说明书)等。 二.设计任务及要求 设计题目:车辆出入库单片机自动控制系统 1.设计内容包括:总体设计,机械系统的设计与计算,计算机控制系统设计,编写设计计算说明书; 2.课题内容简介或设计要求:编制一个用单片机控制的车辆出入库管理控制程序,控制要求如下:1)入库车辆前进时,经过1# → 2#传感器后计数器加1,后退时经过2# → 1#传感器后计数器减1,单经过一个传感器则计数器不动作。2)出库车辆前进时经过2# → 1#传感器后计数器减1,后退时经过1# → 2#传感器后计数器加1,单经过一个传感器则计数器不动作。3)设计一个由两位数码管及相应的辅助元件组成的显示电路,显示车库内车辆的实际数量。 3.机械部分的设计: 4.计算机控制的设计:设计显示电路图,并按图连接。画出单片机接线图,并按图接线。编制控制程序。 摘要 本次设计车辆出入库单片机自动控制系统的基本功能和设计思路,根据给定的条件,综合运用所学的基本理论、基本知识和相关的机械和电子方面的知识,完成车辆入库自动控制,并画好元器件的连接图,其中包括装置的原理方案构思和拟定;原理方案的实现,设计计算与说明。 车辆出入库单片机自动控制系统对我们生活很贴近,一个很实用的系统,可以有效地帮助我们管理车库,再加上如果用单片机来实现的话成本低,很实用,这是一个很有意义的设计。车辆入库单片机自动控制系统的难点在于,如何控制

热轧钢板与冷轧钢板区别

热轧钢板与冷轧钢板区别 热轧钢板含碳量可比冷轧钢板略高些。在成份相持不大的情况下密度是一样的。但如果成份相差悬殊,如不锈钢不论冷轧、热轧钢板密度都在7.9g/cm3左右。具体还要看成份,热轧钢板只是延展性更好,钢材同样受到压力作用。 热轧钢板分为结构钢、低碳钢、焊瓶钢,接着再根据各种钢材查找你所需要的钢材,在查特定的钢材的密度和成分。 热轧钢板硬度低,加工容易,延展性能好。 冷轧板硬度高,加工相对困难些,但是不易变形,强度较高。 热轧钢板强度相对较低,表面质量差点(有氧化\光洁度低),但塑性好,一般为中厚板、冷轧板、强度高、硬度高、表面光洁度高、一般为薄板,可以作为冲压用板。 热轧钢板和冷轧钢板的生产工艺不同。热轧钢板是在高温下轧制而成,冷轧是在常温下炸至。一般来说,冷轧钢板具有更好的强度,热轧钢板具有更好的延性。冷轧的一般厚度比较小,热轧的可以有较大的厚度。冷轧钢板的表面质量、外观、尺寸精度均优于热轧板,且其产品厚度右轧薄至0.18mm左右,因此比较受欢迎。对于产品的验收,可以请专业人士进行。 热轧钢板,机械性能远不及冷加工,也次于锻造加工,但有较好的韧性和延展性。 冷轧钢板由于有一定程度的加工硬化,韧性低,但能达到较好的屈强比,用来冷弯弹簧片等零件,同时由于屈服点较靠近抗拉强度,所以使用过程中对危险没有预见性,在载荷超过许用载荷时容易发生事故。 1) 冷板采用冷扎加工表面无氧化皮,质量好。热轧钢板采用热扎加工表面有氧化皮,板厚有下差。 2)热轧钢板韧性和表面平整性差,价格较低,而冷轧板的伸展性好,有韧性,但是价格较贵。 3)轧制分为冷轧和热轧钢板,以再结晶温度为区分点。 4) 冷轧:冷轧一般用于生产带材,其轧速较高。 热轧钢板:热轧的温度与锻造的温度 5)不电镀的热扎钢板表面成黑褐色,不电镀的冷扎板表面是灰色,电镀后可从表面的光滑程度来区分,冷扎板的光滑度高于热扎钢板。 热轧卷板 是以板坯(主要为连铸坯)为原料,经加热后由粗轧机组及精轧机组制成带钢。

机电一体化系统设计

第一章 1-1试说明较为人们所接受的机电一体化的含义。P1 机电一体化乃是在机械的主功能、动力功能、信息功能和控制功能上引进微电子技术,并将机械装置与电子装置用相关软件有机结合而构成系统的总称。 1-2 机4电一体化的目的是什么? P2 机电一体化的目的是提高系统(产品)的附加价值,即多功能、高效率、高可靠性、省材料省能源,并使产品结构向短、小、轻、薄化方向发展,从而不断满足人们生活的多样化和生产的省力化、自动化需求。 1-3 机电一体化时代的特征是什么? P2 机电有机结合 1-4 何谓机电一体化技术革命? P2 将微型计算机等微电子技术用于机械并给机械以“智能”的技术革新潮流可成“机电一体化技术革命”。 1-7 机电一体化系统由哪些基本要素组成?分别实现哪些功能?P9 机电一体化系统(产品)要素功能 控制器(计算机等)控制(信息储存、处理、传送) 检测传感器计测(信息收集与变换) 执行元件驱动(操作) 动力源提供动力(能量) 机构构造 1-8 工业三大要素指的什么?P12 物质、能量和信息 1-9 机电一体化的三大效果是什么? P12 省能、省资源、智能化 1-11 机电一体化系统(产品)的主要评价内容是什么?P11 机电一体化系统(产品)高附加价值比 主功能 计测、控制功能动力功能 构造功能 高性能化低价格化高可靠性化智能化省能化轻薄短小化

1-12 机电一体化系统的接口功能有哪两种?P10 从系统外部看,机电一体化系统的输入/输出时与人、自然及其他系统之间的接口;从系统内部看,机电一体化系统是由许多接口将系统的构成要素输入/输出联系为一体的系统。 1-13 根据不同的接口功能说明接口的种类。P10 根据接口的交换、调整功能分为:①零接口②无源接口③有源接口④智能接口 根据接口的输入/输出功能分为:①机械接口②物理接口③信息接口④环境接口 1-14 机电一体化工程与系统工程有何异同?P16 系统工程机电一体化工程产生年代20世纪50年代(美国) 20世纪70年代(日本)对象大系统小系统——机器基本思想系统概念机电一体化概念(系统及接口概念) 技术方法利用软件进行优化、仿真、 鉴定、检查等硬件的超精密定位、超精密加工、优化设计、 微机控制及仿真等 信息处理系统大型计算机微型计算机 实例 阿波罗计划 银行在线系统 日本新干线 航天飞机、人造卫星等 CNC机床 ROBOT(机器人) VTR(录像机)、DVD 照相机、摄像机等 共同点应用计算机,具有实用性、综合性、复合性 1-15 说明机电一体化系统设计的设计思想方法。P19 ①计算机辅助设计②虚拟产品设计 ③快速响应设计④绿色设计 ⑤反求设计⑥网络合作设计 1-16 什么是机电互补法、融合法、组合法?P12 机电互补法:又称取代法,该方法的特点是利用通用或专用电子部件取代传统机械产品(系统)中的复杂机械功能部件或功能子系统。 融合法:它是将各组成要素有机结合为一体构成专用或通用的功能部件(子系统),其要素之间机电参数的有机匹配比较充分。 组合法:它是将结合法制成的专用或通用功能部件(子系统)、功能模块,像积木那样组合成各个机电一体化系统(产品),故称组合法。 1-17 开发性设计、变异性设计、适应性设计有何异同?P13 开发性设计:它是没有参照产品的设计,仅仅是根据抽象的设计原理和要求,设计出在质量和性能方面满足目的要求的产品(系统)。 变异性设计:它是在设计方案和功能结构不变的情况下,仅改变现有产品的规格尺寸使之适应于量的方面有所变更的需求。 适应性设计:它是在总的设计方案、原理基本保持不变的情况下,对现有产品进行局部更改,或用微电子技术代替原有的机械结构或为了进行微电子控制对机械结构进行局部适应性设计,以使产品在性能和质量上增加某些附加价值。

机电一体化系统设计.

推移式除草机的设计 割草机是农、牧、园艺和园林等行业必备的一种常用机械,但适合面积狭小、形状不规则或地形复杂的地段且操作使用便捷、灵活的小型推移式割草机却很少见。为此,在研究我国广泛应用的一些割草机技术的基础上,设计了简单实用的推移式割草机,其特点是结构简单、轻便、工作头前伸和支架高度可调;本文介绍了:推移式割草机的总体结构、工作原理、电机选择及传动比的计算相关机构的校核。实验结果表明: 该机具有操作容易、使用和携带方便、转向灵活等特点,能有效降低劳动强度。 推移式割草机的使用 设计用途 目前,大型生态园的绿地设计已是房地产开发团中一个重要环节,草地是绿化的一种重要形式。目前,庭院里修整草地通常使用身背柴油机作动力,采用尼龙绳甩打草叶;或者是使用电动、柴油机的割草机,这种割草机体积大、噪音大,适用于空旷大草坪,易夹草出故障,遇到石块可能使刀片断裂,发生事故。随着国内人们生活水平的提高,人们对居住的绿化水平要求越来越高,尤其带花园的别墅不断增加,更需要开发一种适合小面积草地、无噪音的手推式割草机。 本次设计的手推割草机是专为家庭庭院及私人花园设计的,不适用于公共设施、公园、运动场、道路、农场和林场等场合。 注意事项 1)不可以将手动割草机用于割除攀藤植物、屋顶或阳台上的青草等,那样有可能伤害到身体。 2)每次使用之前都需要进行一次检查,确认所有的螺栓、螺母、工具都没有磨损或损坏,对于磨钝或损坏了的刀片应当更换。 3)再检查一下要割草的草坪表面,要清除干净石头、木块、电线等其他坚硬的物体,这些物品碰到刀具时会飞甩出去而无法控制。 4)旁边有人,尤其是儿童和动物的时候,不要使用该割草机。 5)割草时一定要穿用防滑底做成的结实靴子。 6)旋转的刀片转筒可能会造成人身伤害,刀片转筒和操作人员之间的安全距离是通过导杆隔开的,一定要一直保持这个安全距离。在堤岸或斜坡上割草时尤其要注意,一定要顺着斜坡的方向割。

热冷轧钢板钢带牌号及用途

热冷轧钢板钢带牌号及用途 热、冷轧钢板、钢带牌号及用途 来源:物资采购网采编时间:2006年3月30日9时13分 牌号钢种及用途 StW22 适用于冷成型加工零件的热连轧钢板和钢带。StW23 适用于冷成型加工零件的热连轧钢板和钢带。 StW24 SPHC 适用于冷成型加工零件的热连轧钢板和钢带。 SPHD 适用于冷成型加工零件的热连轧钢板和钢带。 SPHE 适用于冷成型加工零件的热连轧钢板和钢带。SS34 SS41 一般结构用热连轧钢板和钢带。 SS55 SS50 一般结构用热连轧钢板和钢带。 St37-2 RSt37-2 一般结构用热连轧钢板和钢带。 St37-3 一般结构用热连轧钢板和钢带。 SM41A 焊接结构用热连轧钢板和钢带。 SM41B 焊接结构用热连轧钢板和钢带。 SM41C 焊接结构用热连轧钢板和钢带。 SM50A 焊接结构用热连轧钢板和钢带。 SM50B 焊接结构用热连轧钢板和钢带。 SM50C 焊接结构用热连轧钢板和钢带。 SM53YA 焊接结构用热连轧钢板和钢带。 SM50YB 焊接结构用热连轧钢板和钢带。 SM53B 焊接结构用热连轧钢板和钢带。 SM50C 焊接结构用热连轧钢板和钢带。 Welten60RE 焊接结构用热连轧钢板和钢带。 SPHT1 适用于钢管用宽钢带。SPHT2 适用于钢管用宽钢带。 SPHT3 适用于钢管用宽钢带。 C22 机械结构用热连轧钢板和钢带。 C35 机械结构用热连轧钢板和钢带。 S20C 机械结构用热连轧钢板和钢带。 S35C 机械结构用热连轧钢板和钢带。 StE255 细晶粒结构用热连轧钢板和钢带。 StE355 细晶粒结构用热连轧钢板和钢带 SAPH310 汽车结构用热连轧钢板和钢带。 SAPH370 汽车结构用热连轧钢板和钢带。 SAPH400 汽车结构用热连轧钢板和钢带。 SAPH440 汽车结构用热连轧钢板和钢带。 H? 锅炉及压力容器热连钢板。 19Mn6 锅炉及压力容器热连钢板。 SB42 锅炉及压力容器热连钢板。