卧式车床电气PLC控制系统-课程设计

卧式车床电气控制系统设计任务书

1.设备概况

车床是机床中应用最广泛的一种,它可以用于切削各种工件的外圆、内孔、端面及螺纹。车床在加工工件时,随着工件材料和材质的不同,应选择合适的主轴转速及进给速度。但目前中小型车床多采用不变速的异步电动机拖动,它的变速是靠齿轮箱的有级调速来实现的,所以它的控制电路比较简单。为满足加工的需要,主轴的旋转运动有时需要正转或反转,这个要求一般是通过改变主轴电动机的转向或采用离合器来实现的。进给运动多半是把主轴运动分出一部分动力,通过挂轮箱传给进给箱来实现刀具的进给。有的为了提高效率,刀架的快速运动由一台进给电动机单独拖动。车床一般都设有交流电动机拖动的冷却泵,来实现刀具切削时冷却。有的还专设一台润滑泵对系统进行润滑。

2.控制要求

(1) 主要控制电器为三台电机:主电动机、冷却泵电机、快速移动电机。三台电机都要有短路保护措施。

主电动机和冷却泵电机采用热继电器进行过载保护

主电动机要采用降压起动方式起动

主电动机要求能够正反转控制,并且有点动调整控制和长动控制,采用反接制动

%

主回路负载的电流大小能够监控,但要防止启动电流对电流表产生冲击。

机床要有照明设施

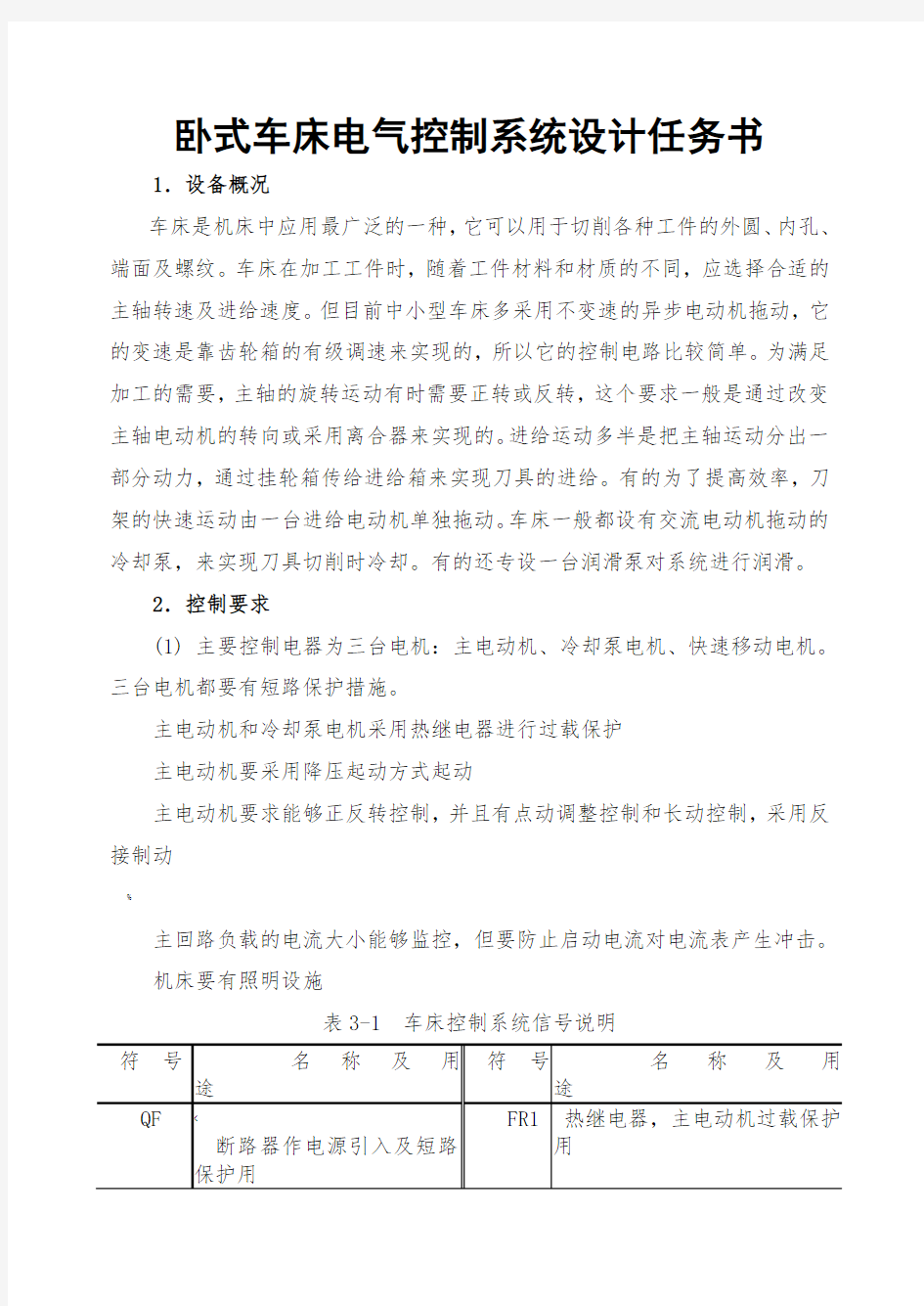

表3-1 车床控制系统信号说明

3.设计任务

1) 根据控制要求,进行卧式车床电气控制系统硬件电路设计,包括主电路、控制电路及PLC硬件配置电路。

2) 根据控制要求,编制卧式车床控制PLC应用程序。

3) 编写设计说明书,内容包括:

、

①设计过程和有关说明。

②基于PLC的卧式车床电气控制系统电路图。

③ PLC控制程序(梯形图和指令表)。

④电器元器件的选择和有关计算。

⑤电气设备明细表。

⑥参考资料、参考书及参考手册。

⑦其他需要说明的问题,例如操作说明书、程序的调试过程、遇到的问题及解决方法、对课程设计的认识和建议等。

#

卧式车床电气控制系统设计说明书

目录

一、绪论……………………………………………………………………………………

二、总体方案设计……………………………………………………………………………

三、卧式车床的电气控制系统设计过程……………………………………………………

PLC控制电路图…………………………………………………………………

主电动机控制流程图…………………………………………………………

输入输出列表……………………………………………………………………

|

3 软件系统设计…………………………………………………………………………

PLC控制梯形图…………………………………………………………………

梯形图说明……………………………………………………………………

PLC指令表………………………………………………………………………

4 总结………………………………………………………………………………………

5 参考文献…………………………………………………………………………………

;

~

一、绪论

本次课程设计的课题是卧式车床的电气控制系统,即用可编程控制器PLC来实现对电机运行的控制。传统的C650卧式车床采用继电器来实现电气控制,接线繁多而且复杂,体积大,功耗大,一旦系统构造完成,想改变和增加功能很困难,所以其工作性能已不能达到现代工业生产的要求。而可编程控制器PLC有编程简单、可靠性高、系统配置灵活、成本低、维护方便等优点,因此,用PLC取代常用的继电器控制,可提高系统的工作性能,并且可以满足车床的控制要求。

|

本次课程设计包括两部分内容:一是硬件电路的设计,包括主电路、控制电路和PLC硬件配置电路;二是PLC的控制程序的编程,包括梯形图和指令表。利用PLC控制系统,实现了车床的降压启动、正转反转、反接制动、点动、刀架快速移动、冷却泵工作等功能。改用PLC控制后,其控制系统大大简化,

修改维修方便,容易检查,节省了大量的继电器元件,机床性能有了很大提高,工作效率明显提高。

二、总体方案设计

卧式车床是机床中应用最广泛的一种,它可以用于切削各种工件的外圆、内孔、端面及螺纹。车床由主轴运动和刀具进给运动完成切削加工。主轴由三相异步电机拖动,主轴通过卡盘带动工件的旋转运动。车床在加工工件时,随着工件材料和材质的不同,应选择合适的旋转和进给速度。其工作过程如下:正常加工时一般不需要反转,但加工螺纹时需反转退刀,且工件的旋转速度与刀

*

具的进给速度要保持严格的比例关系。主电动机M1采用降压起动的方式,可正反两个方向旋转,为加工调整方便,还具有点动功能。由于加工的工件比较大,加工时其旋转惯量也比较大,需停车时不易立即停止转动,必须有停车制动的功能,C650车床的正反向停车采用反接制动的方式。

电动机M2拖动冷却泵。车削加工时,刀具与工件的温度较

高,需设一冷却泵电动机,实现刀具与工件的冷却。冷却泵电动机M2单向旋转,采用直接起动、停止方式,且与主电动机有必要的连锁保护。

3.快速电动机M3。为减轻工人的劳动强度和节省辅助工作时间,利用M3带动刀架快速移动。电动机可根据使用需要,随时手动控制起停。

4. 采用电流表检测电动机的负载情况。但要有保护措施,防止启动电流对电流表产生冲击。

5. 车削加工时,因被加工的工件材料、性质、形状、大小及工艺要求不同,且刀具种类也不同,所以要求切削速度也不同,这就要求主轴有较大的调速范围。车床大多采用机械方法调速,改变主轴箱外的手柄位置,可以改变主轴的转速。

传统的机床控制系统是硬连线方式的继电器—接触器控制系统,但该系统连线复杂,体积大,可靠性差,自动化水平低,难以满足现代化生产的要求。

PLC的应用面广、功能强大、使用方便,是当代工业自动化的主要设备之一。 PLC以软手段实现了各种控制功能,与继电器系统相比较,灵活性大大提高;与普通计算机相比,又具有可靠性高、抗干扰能力强、编程简单、组合灵活、扩展方便、

体积小等优点,因而在机床电气控制系统中得到广泛的应用。;

控制电路图

:

图1

本机床使用380V、50HZ三相交流电源。根据特殊定货,亦可使用220V、50HZ、380V、60HZ、420V、50HZ、220V/440V、60HZ等三相交流电源。控制电路,照明电路由控制变压器供电。电压分别为110V、36V。

主电路分析

图所示的主电路中有三台电动机,隔离开关QF将380V 的三相电源引入。电动机M1的电路接线分三部分:第一部分由正转控制交流接触器KM1和反转控制交流接触器KM2的两组主触点构成电动机的正反转接线;第二部分为电流表A经电流互感器TA接在主电动机M1的主回路上以监视电动机绕组工作时的电流变化。为防止电流表被启动电流冲击损坏,利用时间继电器KT的延时动断触点,在启动的短时间内将电流表暂时短接掉;第三部分为一串联电阻控制部分,交流接触器KM3的主触点控制限流电阻R的接入和切除,在进行点动调整时,为防止连续的启动电流造成电动机过载,串入限流电阻R保证电路设备的正常运行。速度继电器KS的速度检测部分与电动机的主轴同轴相联,在停车制动过程中,当主电动机转速低于KS的动作值时,其常开触点可将控制电路中反接制动的相应电路切断,完成停车制动。

电动机M2有接触器KM4的主触点控制其主电路的接通和断开,电动机M3由交流接触器KM5的主触点控制。

为保证主电路的正常运行,主电路中还设置了熔断器的短路保护环节和热继电器的过载保护环节。

%

% …

|

图2

输入输出列表

输入列表

表1

输出列表`

表2 ,

,

PLC系统设计流程图

图1 系统流程图

3 软件系统设计

-

PLC控制梯形图

图3梯形图说明

(1)主电动机的控制

…

图4

如图4所示,为主电动机的控制梯形图。结合输入输出列表可知,当按动开关SB1时,X1闭合,Y0与中间继电器M0得电并分别实现自锁,主电动机在星形连接方式下起动,同时时间继电器TI与T2得电开始计时,当时间计到3秒时,T1动作,TI的长闭触点断开,常开触点闭合,Y3得电,Y4失电,主电动机由星形连接变为三角形连接,开始全压运行,由此实现主电动机的正向降压起动;同理,当闭合SB2时,可实现主电动机的反向降压起动;当时间计到10S时,T2动作,主电路中电流表开始检测电流,避开了起动电流的冲击。

当按下SB3时,X3闭合,Y0得电,主电动机正向低速运行,当放开SB3时,主电动机停止运行,实现正向点动;同理,按动SB4可实现主电动机的反向点动控制。

当主电动机正向运行时,按动SB5,即X5断开然后闭合,Y0失电,但由于惯性作用,电动机不能立即停止,通过速度继电器的作用,使KS2闭合,即X12闭合,Y1得电,使主电动机电源反接,得到一个与转速相反的转矩,使电动机迅速制动,从而实现反接制动,反转时与此同理。

图中,X13与热继电器长闭触点连接,实现主电动机的过载保护。

,

(2)冷却泵的控制

图5

如图5所示,为冷却泵的控制梯形图。当按动SB7时,X7闭合然后断开,Y4得电同时实现自锁,从而实现冷却泵的起动。当按动SB6时,X6断开,Y4失电,冷却泵停止运行。

(3)快速移动电动机的控制

图6

!

如图6所示,当转动刀架手柄压动限位开关SQ时,X10闭合,Y5得电,KM6吸合,快速移动电机运行,带动刀架快速移动。

(4)照明电路及指示灯的控制

图7

图8

如图7所示,当主电动机正向或反向运行时,Y10得电,指示灯HL1接通发光;当主

电动机停止运行时,Y10失电,指示灯HL1熄灭。

如图8所示,当拨动开关SA时,X15闭合,Y7得电,照明灯EL接通,实现照明;当关断SA时,Y7失电,照明灯EL熄灭

~

PLC指令表

0 LDI X005

1 ANI X013

2 MPS

3 LD X003

4 LD X011

5 ANI M0

6 ORB

…

7 LD Y000

8 AND M0

9 ORB

10 OR X001

11 ANB

12 ANI Y001

13 OUT Y000

14 MRD

{

15 LD X001

16 OR M0

17 OR X002

18 ANB

19 OUT M0

20 MRD

21 LD X002

22 LD Y001

,

23 AND M0

24 ORB

25 LD X012

26 ANI M0

27 ORB

28 OR X004

29 ANB

30 ANI Y000

31 OUT Y001

32 MRD

33 AND M0

34 OUT T1 K30 37 OUT T2 K100

40 MRD

41 ANI T1

42 OUT Y003

43 MRD

44 AND T1

45 OUT Y002

46 MRD

47 AND T2

48 OUT Y006

49 MPP

50 LD Y000

51 OR Y001

52 ANB

53 OUT Y010

54 LDI X006

55 ANI X014

56 LD X007

57 OR Y004

58 ANB

59 OUT Y004

60 LD X010

61 OUT Y005

62 LD X015

63 OUT Y007

64 END

四、总结

通过这次的课程设计,使我充分理解了PLC的应用原理,更加熟练了对PLC的应用

与设计。了解了普通卧式车床电气控制及PLC控制的设计,基本掌握一般机电控制系统

设计方法及设计步骤。通过对所设计系统的实践检验,进一步提高了我的设计能力与实

践动手能力,加强了我的检查纠错能力,同时提高了我的创新意识和创新能力以及逻辑

思考能力。为我以后的设计增添了一笔可贵的财富。

参考文献:

漆汉宏 PLC电气控制技术机械工业出版社 2008 张运刚三菱FX2N PLC技术与应用人民邮电出版社 2007

张西川 PLC应用技术中国电力出版社 2009

宋德玉 PLC控制原理及应用系统设计冶金工业出版社 1999