零件的涡流探伤

零件的涡流探伤

与射线和其他检测技术相比,涡流检测方法不适于尺寸较大零件的内部缺陷检测,而渗透检测方法对于复杂形状零件具有更好的适应性和检测效率。因此在零件的制造过程,铸件和焊接件的内部缺陷普遍采用射线照相的检测方法,表面缺陷主要采用渗透检测方法。变形材料及制作,如锻件和机械加工件,通常在留有大于检测盲区的加工余量条件下采用超声方法进行检测。铁磁性材料零件经磁化后,采用施加磁悬液,并用肉眼观察磁痕显示的磁粉检测方法,同样比涡流检测方法具有更高的检测灵敏度和检测效率,且通过磁痕记录和显示缺陷的方式比涡流仪以指针偏摆或阻抗变化的形式显示缺陷的方式更直观,加上铁磁性材料的磁性分布不均匀特性非常突出,容易成为涡流检测中的干扰因素,因此对于外形不是很复杂的铁磁性材料零件表面缺陷检测,通常是更优先选用磁粉检测方法。

由此可见,在制造阶段的无损检测工作中,涡流探伤方法一般不作为零件质量检测优先选用的无损检测方法,大多情况下是作为其他常规无损检测方法难以有效实施的补充手段。例如机械加工零件在实施超声检测时已没有加工余量,而在超声检测盲区范围可能存在非开口表面缺陷,对于这样的非铁磁性零件,磁粉和渗透检测方法都无法实施,因此只能考虑采用涡流检测方法对零件上超声检测的盲区范围进行检测。

涡流仪器体积小,便于携带,且检测线圈外形设计灵活,被广泛应用于零件的原位检测和返修检查。

1.螺栓孔内壁缺陷的检测

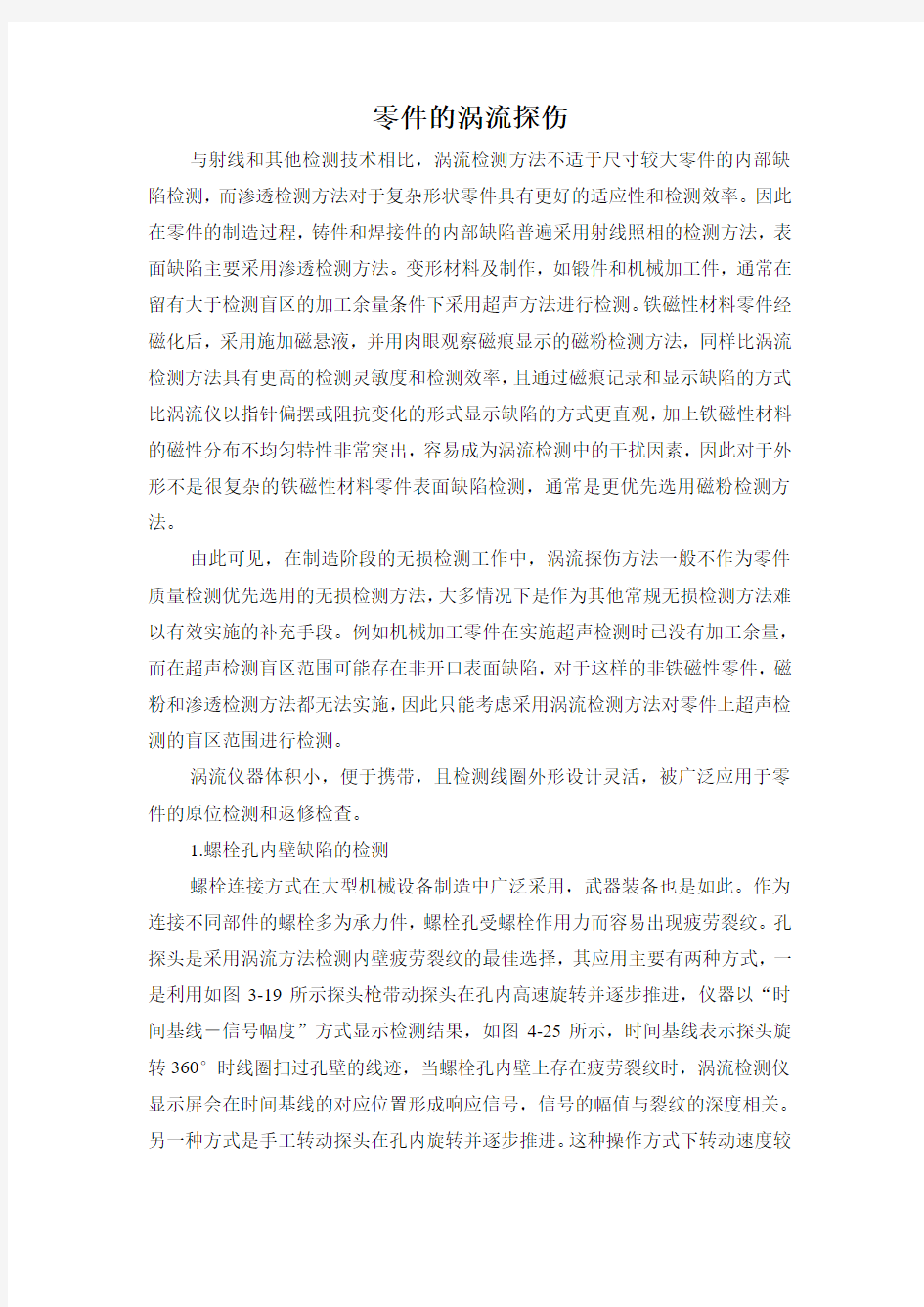

螺栓连接方式在大型机械设备制造中广泛采用,武器装备也是如此。作为连接不同部件的螺栓多为承力件,螺栓孔受螺栓作用力而容易出现疲劳裂纹。孔探头是采用涡流方法检测内壁疲劳裂纹的最佳选择,其应用主要有两种方式,一是利用如图3-19所示探头枪带动探头在孔内高速旋转并逐步推进,仪器以“时间基线-信号幅度”方式显示检测结果,如图4-25所示,时间基线表示探头旋转360°时线圈扫过孔壁的线迹,当螺栓孔内壁上存在疲劳裂纹时,涡流检测仪显示屏会在时间基线的对应位置形成响应信号,信号的幅值与裂纹的深度相关。另一种方式是手工转动探头在孔内旋转并逐步推进。这种操作方式下转动速度较

慢,且不均匀,仪器无法实现在螺栓孔圆周壁上位置的缺陷自动识别和定位,缺陷的定位是通过观察在缺陷响应信号出现时探头上检测线圈扫到的位置。这种扫查方式下,缺陷的阻抗平面式示波屏上形成“8”字形响应信号,而不是“时间基线-信号幅度”的显示方式。

除了采用专用的孔探头检查外,也可以使用钩式探头进行扫查。与孔探头相比,钩式探头的优点是对不同直径大小的螺栓孔具有良好的适用性,不足之处在于探头与孔壁耦合的稳定性和一致性较差,且对操作人员的要求较高。如果孔壁上裂纹深度较大,利用孔探头或钩式探头从孔壁圆周面上扫查可能无法确定裂纹的深度,因此需要采用直探头和钩式探头在垂直与螺栓孔的平面上沿裂纹扩展的方向进行扫查的方式加以确定。

2.发动机涡轮盘表面缺陷的检测

涡轮盘是舰船和飞机发动机的重要承力构件。在高速旋转条件下,受材料自身离心力和叶片离心拉力的巨大作用。如果涡轮盘表面在加工过程中产生裂纹或划痕,或是在使用过程中出现裂纹,特别是周向裂纹,对于涡轮盘的安全使用会形成严重的事故隐患。

制造过程中,涡轮盘表面缺陷的涡流检测可利用超声C扫描系统的机械扫查装置同时进行,需要注意的是,采用超声C扫描技术检测涡轮盘时,通常使用具有一定焦距尺寸的水浸聚焦换能器,因此超声探头是在涡轮盘表面上较大距离处进行检测,而涡流线圈需要贴近涡轮盘表面才可获得更高的检测灵敏度。作为主承力的重要构件,涡轮盘中不允许存在的缺陷尺寸非常小(往往在几百微米量级),要求所采用的超声换能器的焦点尺寸与之相适应,且扫查步进量为最小

检测目标尺寸的1/3~1/2。从提高涡流检测灵敏度和缺陷定量的准确度角度讲,宜选择频率较高、直径较小的涡流线圈进行扫查。

为了保证涡流检测线圈对涡轮盘表面缺陷具有一致可靠检测能力,需要在涡轮盘表面典型形面位置上制做人工缺陷。检测过程中灵敏度的调整可以采取以下两种方式:一是以涡流响应最小的缺陷调整周向灵敏度对整个涡轮盘进行检测,二是分别以不同形面上缺陷调整灵敏度,对不同形面区域分别进行扫查,前一种方式适用于不同形面位置上缺陷的涡流响应差异不大的情况,后一种方式适用于不同形面区域上缺陷的涡流响应差异较大的情况。以何种方式确定检测灵敏度和扫查方式,需要根据人工缺陷的涡流响应情况和相关标准的质量要求确定。

涡轮盘在使用中受到发动机启动、加速、减速、停转过程叶片交替载荷作用,在安装叶片的榫槽部位容易产生疲劳裂纹,尤其是榫槽的根部。4.2.5节介绍的特殊形状的探头(见图4-16)就是为检测发动机形状复杂的榫槽根本缺陷而设计、制造的。

为了减少线圈与被检测部位耦合不良产生的干扰,专门探头形状与镶嵌叶片的榫槽外形十分接近,由此也带来线圈扫查位置大大受到限制的问题。为解决这一矛盾,探头在涡轮盘中最容易产生裂纹的榫槽根部镶嵌多个检测线圈,探头从涡轮盘的某一侧面嵌入榫槽,平稳地推移至另一侧面,完成对榫槽根本区域的检测。使用这种线圈结构的探头,通常要求涡流监测仪具有多个工作通道,以分别接收来自榫槽根本不同部位上线圈的响应信号。

3.飞机轮毂的涡流探伤

轮毂在飞机着陆、滑行过程承受巨大冲力和摩擦力作用,而成为飞机定期安全检查的重点部位。飞机轮毂一般采用铝合金铸造和锻造工艺制成,使用中的轮毂表面涂有一层较厚的防护漆层。在飞机着陆时,轮胎将承受巨大冲击力传递给毂体,特别是毂体外缘。同时,飞机在急速刹车过程中,刹车盘与飞机轮毂之间的剧烈摩擦产生大量的热量,使轮毂材料可能产生过热或过烧。

以下是针对上述情况,制定的涡流检测方案:

(1)涡流探伤轮毂的检测可采用如图4-26所示装置进行自动扫查。外缘部位受力最大,形状特殊,在检测线圈的配备和检测信号的监视等方面应予以特别的关注。

无论是轮毂主体部位,还是轮毂的外缘部位,在实施涡流检测时都要考虑漆层对检测的影响。表4-2和图4-27给出了铝合金试样上覆盖有不同厚度非导电层时,不同深度人工槽形缺陷响应的变化情况,可供参考使用。

表4-2 不同厚度非导电覆盖层下不同深度人工缺陷的响应

检测频率f=200kHz

由图4-27可见,随着导电材料表面非导电覆盖层厚度的增大,涡流响应信号的幅度和相位都发生了较显著的变化。如果期望准确地测定可能出现的疲劳裂纹的深度,首先要清楚漆层的厚度,这就又涉及到涡流检测技术另一项应用,即非铁磁性基体表面非导电覆盖层厚度的测量技术。

(2)电导率检查由于轮毂采用铝合金制成,飞机刹车过程产生的高温可能引起轮毂局部区域材料发生相变。我们知道,铝合金的高强度、高硬度是通过将材料加热至一定温度使之发生相变,并迅速置于水槽中进行淬火然后通过人工时效或自然时效方式获得的。轮毂过热或过烧部位的铝合金在发生相变后,因没有经历迅速冷却的淬火过程而导致这些部位硬度和强度大大降低,形成“软点”。由于“软点”部位的组织发生了变化,导电性能也随之改变,因此通过电导率检查,可以确定飞机轮毂是否因飞机制动过程与制动片剧烈摩擦产生的热量而导致铝合金材料出现过热或热烧的情况。

涂层的存在同样会影响电导率的准确测量,影响程度的大小与所使用的涡流电导仪的提离补偿性能有关。了解涡流电导仪提离抑制性能的好坏,一种途径

是从制造商提供的使用手册查到,另一种途径是通过试验确定。如果所使用的涡

流电导仪没有足够的提供抑制性能,则需要考虑采用涡流测厚仪测量出漆层的厚度,然后根据漆层的实际厚度对电导率的测量结果进行修正。