钢结构防腐涂装施工方案

KCC-钢结构防腐涂装

施工组织设计

一、编制依据:

1.《涂装技术术语》(GB8264-1987)

2.《大气环境腐蚀性分类》(GB/15957-1995)

3.《漆膜厚度测定法》(GB1764)

4. 《建筑防腐蚀工程施工及验收规范》(GB 50212━2002)

5.《施工现场临时用电安全技术规范》(JGJ46-88)

6.《建筑施工高处作业安全技术规范》(JGJ80-91)

7.《建筑机械使用安全技术规程》(JGJ33-2001)

8.《建筑施工扣件式钢管脚手架安全技术规范》(JGJ130-2001)

9.《建筑施工安全检验标准》(JGJ59-99)

10.韩国-KCC企业技术标准

本项目除应执行以上标准和规范外,相应符合国家现行的有关标准和规范的规定。

二、工艺流程:

基面清理→底漆EZ175涂装两道→面漆EH6270(H)涂装两道→检查验收。

施工环境要求:温度:最低4℃,最高35℃,至少要高于露点℃

相对湿度:最高85%(雨天或三级以上的大风天,不允许施工。施工结束

后8小时内不可遇雨,雨后1~2天须待基材干燥后方能进行再次施工)(一)基面清理:

1、建筑钢结构工程的油漆涂装应在钢结构安装验收合格后进行。油漆涂刷前,应将需涂装部位的铁锈、焊缝药皮、焊接飞溅物、油污、尘土等杂物清理干净。

2、基面清理除锈质量的好坏,直接关系到涂层质量的好坏。涂装工艺的基面除锈质量要求必须达到除锈等级Sa2.5,粗糙度达到Rz40~70μm

3、为了保证涂装质量,根据不同需要可以分别选用以下除锈工艺。

3.1、抛丸除锈,它是利用高速旋转(2000转/分以上)的抛丸器的叶轮抛出的铁丸(粒径

为0.3~3mm的铁砂),以一定角度冲撞被处理的物件表面。此法特点是:质量高,但只适用于较厚的,不怕碰撞的工件。

3.2、酸洗除锈,它是把需涂装的钢构件浸放在酸池内,用酸除去构件表面的油污和铁锈。

采用酸洗工艺效率也高,除锈比较彻底,但是酸洗以后必须用热水或清水冲洗构件,如果有残酸存在,构件的锈蚀会更加厉害。

3.3、人工除锈,是由人工用一些比较简单的工具,如刮刀、砂轮、砂布、钢丝刷等工具,

清除钢构件上的铁锈。这种方法工作效率低,劳动条件差,除锈也不彻底。(二)涂布环氧富锌底漆EZ175C两道(无光,金属灰1184)

1、计量混合:准确称量,在可使用时间内能用完的双组份材料的基料(主剂)及固化剂,

用搅拌机作好充分的混合,要注意不能混入气泡。

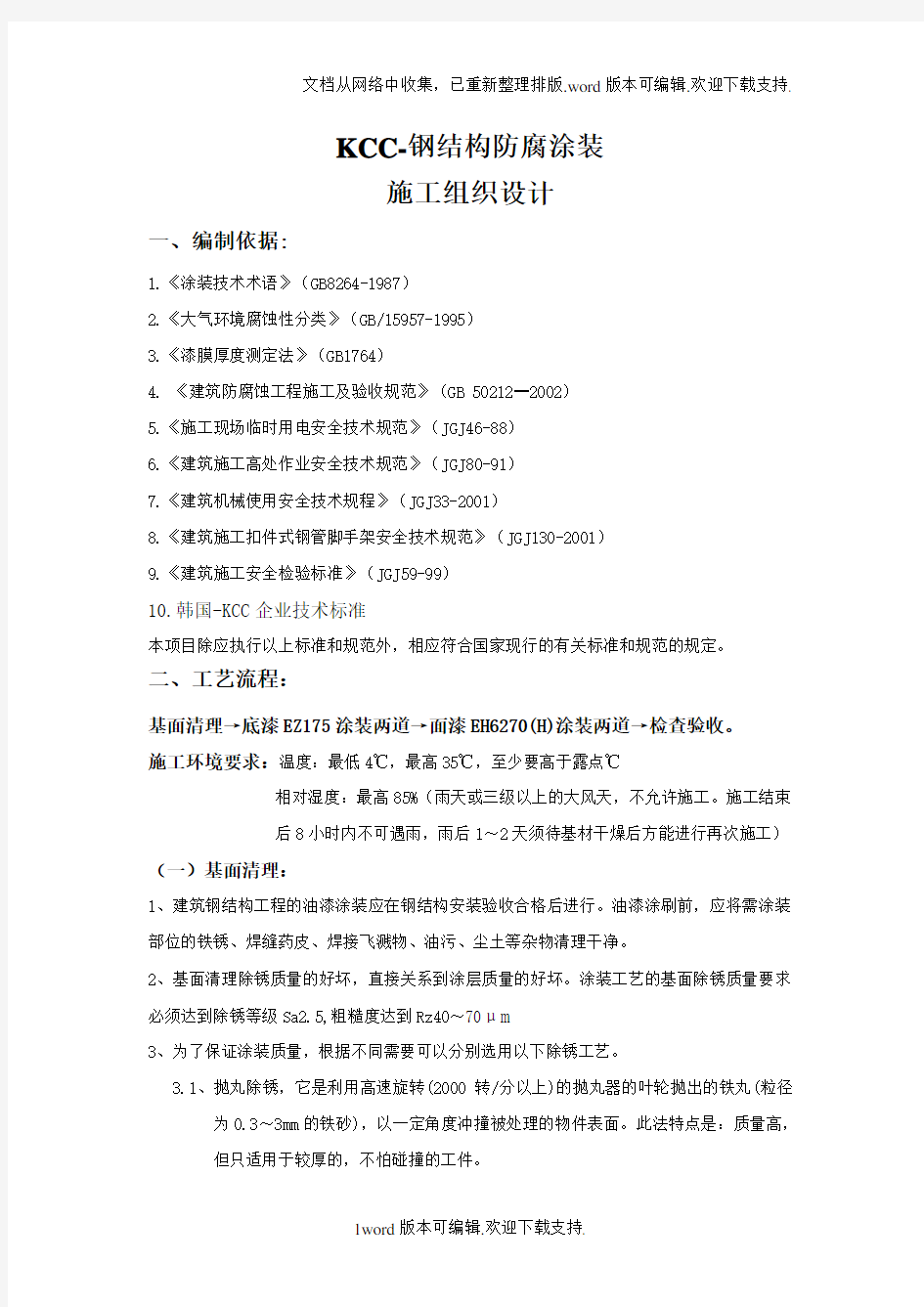

2、干燥时间:

3、固体含量体积比:约45%

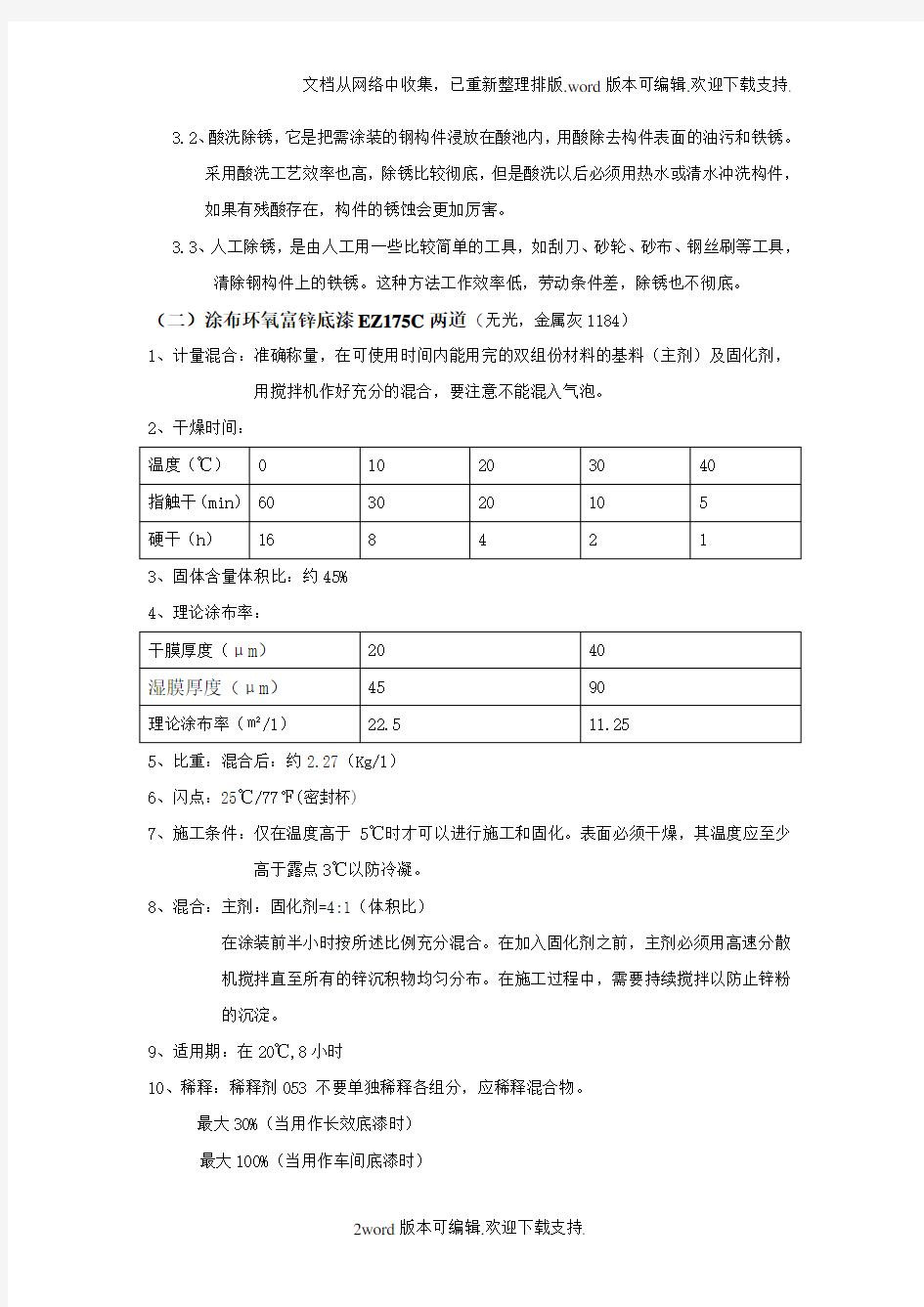

4、理论涂布率:

5、比重:混合后:约2.27(Kg/l)

6、闪点:25℃/77℉(密封杯)

7、施工条件:仅在温度高于5℃时才可以进行施工和固化。表面必须干燥,其温度应至少

高于露点3℃以防冷凝。

8、混合:主剂:固化剂=4:1(体积比)

在涂装前半小时按所述比例充分混合。在加入固化剂之前,主剂必须用高速分散

机搅拌直至所有的锌沉积物均匀分布。在施工过程中,需要持续搅拌以防止锌粉

的沉淀。

9、适用期:在20℃,8小时

10、稀释:稀释剂053 不要单独稀释各组分,应稀释混合物。

最大30%(当用作长效底漆时)

最大100%(当用作车间底漆时)

对于无气喷涂,各季节分别使用如下:春季和秋季,用稀释剂053。夏季,用稀释剂

053S。冬季,用稀释剂053W。

11、涂装方法:刷涂、无气喷涂施工

无气式喷涂:

喷嘴直径:2.0~2.5mm

喷口压力:0.3~0.6Mpa

喷射扇面:30°-90°

喷涂时应保持好喷嘴与涂层的距离,一般喷枪与作业面距离应在100mm左右,喷枪与钢结构基面角度应该保持垂直,或喷嘴略为上倾为宜。喷涂时喷嘴应该平行移动,移动时应平稳,速度一致,保持涂层均匀。但是采用喷涂时,一般涂层厚度较薄,故应多喷几遍,每层喷涂时应待上层漆膜已经干燥时进行。

刷涂:仅用于小面积或修补(在使用前后,应立即使用KOREPOX工具清洁009彻底清洗工具)

12、漆膜厚度:对于车间底漆,建议每一涂层干膜厚度为:15μm,对于主要底漆,建议每

一涂层干膜厚度为:30-40μm。(可根据用途和部位的不同而涂装不同的厚度,涂布率将因此有所改变并影响干燥时间和复涂间隔)

13、复涂间隔:虽然底漆还没有完全固化,但钢板可被捆起来运输,而不会对涂层有损坏。

(作为车间底漆:对于附着,没有最大复涂间隔,但应在涂料老化之前复涂。

作为永久底漆:根据配套。)

14、后道涂料:建议KOREPOX,KOVINYL或KORABOR系统。

在复涂之前,应去除表面上所有的油、脂、灰尘和其它污染物,并用硬漆刷擦洗以除去白锈、焊接飞溅物、烧伤和其它破损,并喷砂处理至Sa2.5并修补斑点。

(三)中间漆EH6270(H)涂装两道(无光,白色、灰色、黄色、黑色)

1、计量混合:准确称量,在可使用时间内能用完的双组份材料的基料(主剂)及固化剂,

用搅拌机作好充分的混合,要注意不能混入气泡。

2、干燥时间:在20℃,指触干:3小时硬干:16小时完全固化:7天

3、含量体积比:约59%

4、理论涂布率:在光滑表面上,干膜厚度为125μm,则理论涂布率为4.72㎡/l

5、比重:混合后:约1.4(Kg/l)

6、闪点:主剂(EH6270PTA):13℃/55℉(密封杯) 固化剂(EH6270PTB): 21℃/70℉

7、前度油漆:可施工与无机锌底漆上或根据配套。当施工在无机锌底漆上时,需要一度雾

罩涂层以减少起泡。

8、施工条件:表面必须完全清洁、干燥。

施工和固化过程中的温度最好高于10℃/50℉,漆膜可在-10℃/14℉时固化,但固化时间会很长。温度最好高于10℃/50℉的限度也适用于表面温度和油漆自身的温度。为防止发生冷凝,仅在温度高于露点3℃/5.4℉时才可以进行施工。

9、混合:主剂:固化剂=1:1(体积比)

在涂装前单独混合,然后按所述比例兑在一起并充分混合。

10、适用期:在20℃,8小时

11、稀释:稀释剂024 不要单独稀释各组分,应稀释混合物。

12、涂装方法:喷涂(有气或无气)施工

无气式喷涂:

喷嘴直径:喷嘴直径:2.0~2.5mm

喷口压力:0.3~0.6Mpa

喷射扇面:65°

稀释:最大25%(体积比)

在使用前后,应立即使用KOREPOX工具清洁009彻底清洗工具。

喷涂时应保持好喷嘴与涂层的距离,一般喷枪与作业面距离应在100mm左右,喷枪与钢结构基面角度应该保持垂直,或喷嘴略为上倾为宜。喷涂时喷嘴应该平行移动,移动时应平稳,速度一致,保持涂层均匀。但是采用喷涂时,一般涂层厚度较薄,故应多喷几遍,每层喷涂时应待上层漆膜已经干燥时进行。

13、漆膜厚度:建议每一涂层干膜厚度为:100-150μm。(可根据用途和部位的不同而涂装

不同的厚度,涂布率将因此有所改变并影响干燥时间和复涂间隔。)

14、复涂间隔:在20℃/68℉,最小:18小时

最大:30天(环氧面漆,聚氨酯面漆)

15、后道涂料:通常无,或根据配套。

(四)不需涂装的构件表面需进行保护

1、地脚螺栓和柱底板(除外露部分以外);

2、高强螺栓摩擦接合面;

3、与混凝土紧贴或埋入的部位;(厂家调整为喷涂30μm环氧富锌底漆保护不返锈)

4、机械安装所需的加工面;

5、密封的内表面;

6、现场待焊接的部位,相邻两侧各100mm的影响区以及超声波探伤区域;

7、通过组装紧密接合的表面;

8、设计图纸上注明不涂漆的部位;

三、质量标准

1、主控项目

涂装前钢材表面除锈应符合设计要求和国家现行有关标准的规定。处理后的钢材表面不应有焊渣、焊疤、灰尘、油污、水和毛刺等。当设计无要求时,钢材表面除锈等级应符合表4.2.1的规定。

检查数量:按构件数抽查10%,且同类构件不应少于3件。

检验方法:用铲刀检查和用现行国家标准《涂装前钢材表面锈蚀等级和除锈等级》GB8923规定的图片对照观察检查。

表4.2.1各种底漆或防锈漆要求最低的除锈等级

涂料、涂装遍数、涂层厚度均应符合设计要求。当设计对涂层厚度无要求时,涂层干漆膜总厚度:室外应为150μm,室内应为125μm,其允许偏差为-25μm。每遍涂层干漆膜厚度的允许偏差为-5μm。

检查数量:按构件数抽查10%,且同类构件不应少于3件。

检验方法:用干漆膜测厚仪检查。每个构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值。

油漆附着力采用拉开法测试,附着力不低于6Mpa,并符合GB/T5210《涂层附着力的测定拉开法》的规定。

防火涂料耐火时限≥1.0h并符合国家现行《钢结构防火涂料应用技术规程》(CECS24:90)和《钢结构防火涂料》(GB14907-2002)

2、一般项目

基面平整,不允许有凹凸不平的现象,构件表面不应误涂、漏涂,涂层不应脱皮和返锈

等。涂层应均匀、无明显皱皮、流坠、针眼和气泡、整体效果协调、美观。

检查数量:全数检查。

检验方法:观察检查。

当钢结构处在有腐蚀介质环境或外露且设计有要求时,应进行涂层附着力测试,在检测处范围内,当涂层完整程度达到70%以上时,涂层附着力达到合格质量标准的要求。

检查数量:按构件数抽查1%,且不应少于3件,每件测3处。

检验方法:按照现行国家标准《漆膜附着力测定法》GB1720或《色漆和清漆、漆膜的划格试验》GB9286执行。

涂装完成后,构件的标志、标记和编号应清晰完整。

检查数量:全数检查。

检验方法:观察检查。

四、成品保护

1、钢构件涂装后应加以临时围护隔离,防止踏踩,损伤涂层。

2、钢构件涂装后,在4h之内如遇有大风或下雨时,应加以覆盖,防止粘染尘土和水气、影

响涂层的附着力。

3、涂装后的构件需要运输时,应注意防止磕碰,防止在地面拖拉,防止涂层损坏。

4、涂装后的钢构件勿接触酸类液体,防止咬伤涂层。

五、安全环保措施及注意事项

1、各类油漆和其他易燃、有毒材料,应存放在专用库房内,不得与其他材料混放。挥发性油料应装入密闭容器内。妥善保管。

2、库房应通风良好。不准住人,并设置消防器材和“严禁烟火”明显标志。库房与其他物应保持一定的安全距离。

3、用喷砂除锈,喷嘴接头牢固,不准对人。喷嘴堵塞,应停机消除压力后,方可进行修理

或更换。

4、使用煤油、汽油、松香水、丙酮等调配油料,戴好防护用品。严禁吸烟。

5、沾染油漆的棉纱、破布、油纸等废物,应收集存放在有盖的金属容器内,及时处理。

6、在室内或容器内喷除,要保持通风良好,喷漆作业周围不准有火种。

7、采用静电喷漆,为避免静电聚集,喷漆室(棚)应有接地保护装置。

8、刷外开窗扇.必须将安全带挂在牢固的地方。刷封檐板、水落管等应搭设脚手架或吊架。

在大于25度的铁皮屋面上刷油.应设置活动板梯、防护栏杆和安全网。

9、使用喷浆机,手上沾有浆水时,不准开关电闸,以防触电。喷嘴堵塞,疏通时不准对人。

10、涂层作业气温应在5~38℃之间为宜,当天气温度低于5℃时,应选用相应的低温涂层

材料施涂。

11、当气温高于40℃时,应停止涂层作业。因构件温度超过40℃时,在钢材表面涂刷油漆

会产生气泡,降低漆膜的附着力。

12、当空气湿度大于85%,或构件表面有结露时,不宜进行涂层作业。

13、钢构件制作前,应对构件隐蔽部位、结构夹层难以除锈的部位,提前除锈,提前涂刷。