丝攻的精度详解

丝攻的精度详解

1—4—2 吃入部

丝攻的切削作用靠吃入部而行,刃部锋利、耐久性,对内螺纹的精度及加工面光度的影响很大。使用之际吃入部长度的选定至为重要。一般透通的孔或不透孔但其螺孔底有足够宽裕的情形时,以吃入部长者之性能较佳。攻牙达孔底的情形时应使用组成丝攻或使用第三攻丝攻。

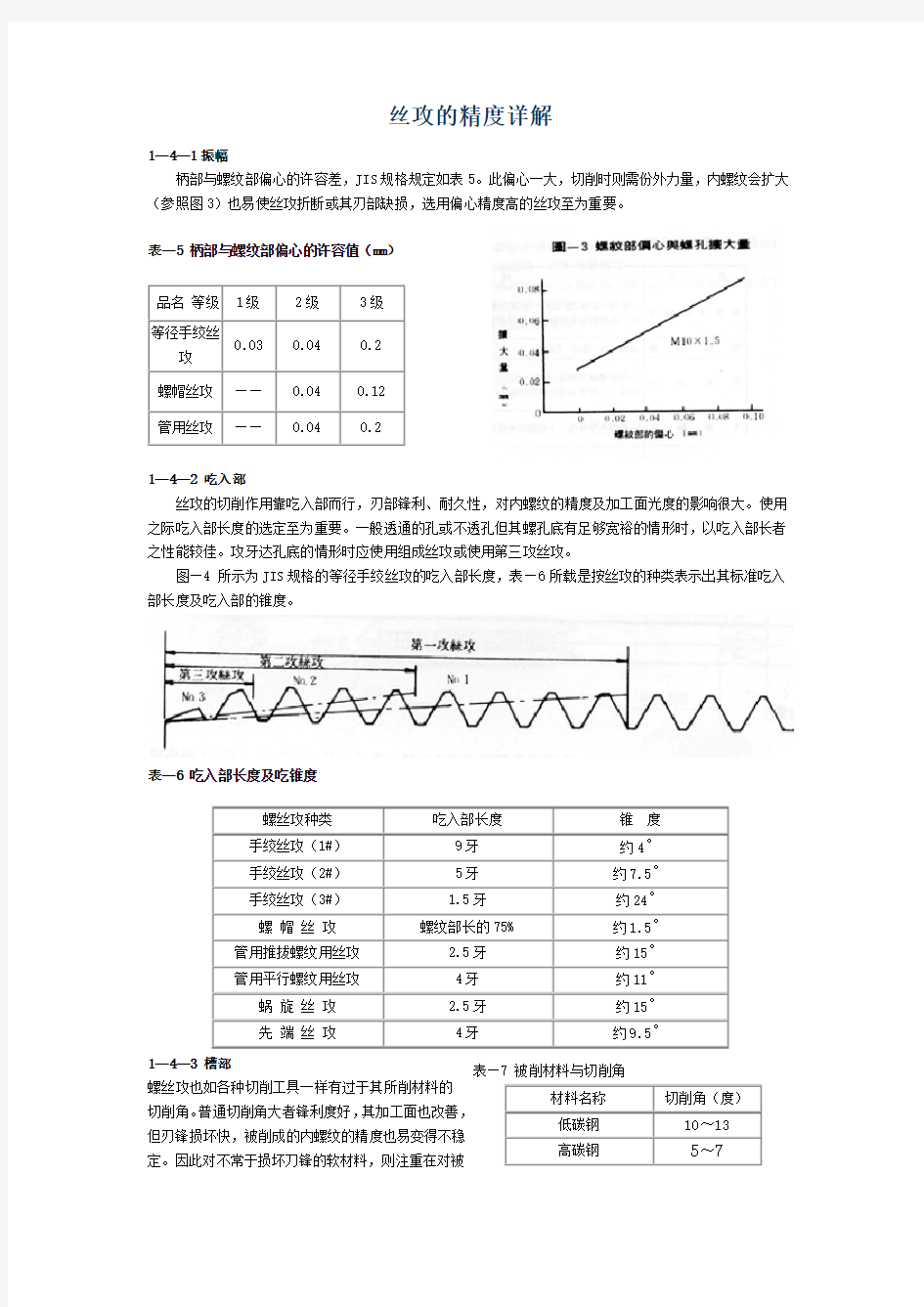

图—4 所示为JIS 规格的等径手绞丝攻的吃入部长度,表—6所载是按丝攻的种类表示出其标准吃入部长度及吃入部的锥度。

表—6 吃入部长度及吃锥度

1—4—3 槽部

螺丝攻也如各种切削工具一样有过于其所削材料的

切削角。普通切削角大者锋利度好,其加工面也改善,但刃锋损坏快,被削成的内螺纹的精度也易变得不稳定。因此对不常于损坏刀锋的软材料,则注重在对被

表—7 被削材料与切削角

削材料的锋利度上使切削角加大。但对硬材料则为防止刃锋损坏而使切削角小(表7)

螺丝攻的槽形状如图5,有球面切削角(Hook angle)或平面切削角(Rake angle),应以此作切削角选定。球面切削角在使锋利度良好而平面切削角主要在改善刃锋的强度。为此原则上对软材以球面切削角为佳而对硬材则以平面切削角为佳。

图-5 球面切削刃及平面切削刃与切削角

1—4—4 螺纹离隙

螺丝攻的螺纹部在攻牙时虽有导引作用(螺丝攻的自行前进作用),但因切削性差的材料或丝攻外径大,丝攻与切削中的内螺纹之间的摩擦阻力上是构成丝攻的融着使内螺纹加工面不良的原因。为此螺纹刃锋口起向刃背约有一个个离隙,此称为螺纹离隙。

螺纹的离隙如图6有三种方法,因切削材料之不同及丝攻直径之大小而分别使用。而且丝攻的吃入部向柄部施有推拔(Back taper ) 图-6 螺纹离隙的种类

滚珠丝杠

匀速运行,非精确计算可以套用以下公式:Ta=(Fa*I)/(2*3.14*n1) 式中 Ta:驱动扭矩kgf.mm; Fa:轴向负载N(Fa=F+μmg,F:丝杠的轴向切削力N,μ:导向件的综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 ); I:丝杠导程mm; n1:进给丝杠的正效率。 计算举例: 假设工况:水平使用,伺服电机直接驱动,2005滚珠丝杠传动,25滚珠直线导轨承重和导向,理想安装,垂直均匀负载1000kg,求电机功率: Fa=F+μmg,设切削力不考虑,设综合摩擦系数μ=0.01,得 Fa=0.01*1000*9.8=98N; Ta=(Fa*I)/(2*3.14*n1),设n1=0.94,得Ta=98*5/5.9032≈83kgf.mm=0.83N.M 根据这个得数,可以选择电机功率。以台湾产某品牌伺服为例,查样本得知,额定扭矩大于0.83N.M的伺服电机是400W。(200W是0.64N.M,小了。400W 额定1.27N.M,是所需理论扭矩的1.5倍,满足要求) 当然咯,端部安装部分和滚珠丝杠螺母预压以及润滑不良会对系统产生静态扭矩,也称初始扭矩,实际选择是需要考虑的。另外,导向件的摩擦系数不能单计理论值,比如采用滚珠导轨,多套装配后的总摩擦系数一定大于样本参数。而且,该结果仅考虑驱动这个静止的负载,如果是机床工作台等设备,还要考虑各向切削力的影响。 若考虑加速情况,较为详细的计算可以参考以下公式(个人整理修正的,希望业内朋友指点): 水平使用滚珠丝杠驱动扭矩及电机功率计算: T1:等速驱动扭矩kgf.mm;:轴向负载N【Fa=F+μmg,F:丝杠的轴向切削力N,μ:导向件综合摩擦系数,m:移动物体重量(工作台+工件)kg,g:9.8 】;:丝杠导程mm;:进给丝杠的正效率。 J:【J=Jm+Jg1+(N1/N2)】 若采用普通感应电机,功率根据以下公式计算:

螺纹底孔尺寸

摘要:在板料冲压件上,按其料厚不同分别采用精冲小孔、变薄翻边、冷冲挤等工艺方法,成形螺纹底孔。本文论述了上述螺纹冲压成形工艺、冲模结构及其设计与制造技术。 主题词:冲件螺纹底孔冲小孔变薄翻边冷冲挤成形技术 螺纹联接结构,尤其紧螺纹联接结构,是各种机电与家电产品中零部件最主要的联接结构型式。薄板冲压件进行紧螺纹联接,需要有大于料厚的联接螺纹长度,以确保其联接可靠性,增强其负载能力,才能达到使薄板冲件联接牢靠、重量小的目的,从而使其成为结实、轻巧、紧凑的理想结构零件。 在仪器仪表、电子电器、各类家电、家用器具、玩具等产品的板料冲压件上,经常采用M2-M10的小螺纹紧联接结构。为提高效率并满足大量生产的需求,采用精冲小孔、变薄翻边、冷冲挤等工艺方法,冲压成形这些小螺纹底孔,不仅能以冲压制孔取代钻孔而大幅度提高生产效率,同时能获得尺寸精确、一致性好的底孔,并可使螺纹联接有足够的长度,从而确保其联接可靠性及设计要求的承载能力。所以,用冲压成形技术加工小螺纹底孔,具有优质高产的效果,也是一种成熟而值得推广的工艺技术。 1螺纹底孔的计算 合适螺纹底孔的大小,不仅取决于螺纹直径,而且与其螺距有着密切的关系,通常可按下式计算: 当t L≤1时,取:d Z=d-t L 当t L>1时,取:d Z=d-(1.04~1.06)t L(2) 式中t L-螺距,mm d z-螺纹底孔直径,mm d-螺纹直径,mm 表1 螺纹底孔直径的合理值(mm) 螺纹直径d 螺距t L底孔直径d z M1 M2 M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 0.25 0.4 0.5 0.7 0.8 1 1.25 1.5 1.75 2 2 2.5 2.5 0.75 1.6 2.5 3.3 4.2 5 6.7 8.5 10.2 11.9 13.9 15.4 17.4

滚珠丝杠参数

---公称直径。即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。设计时参考前者即可。需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。推荐:直径尽量选16~63。 2---导程。也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。推荐:导程尽量选5和10。 3---长度。长度有两个概念,一个是全长,另一个是螺纹长度。有些厂家只计算全长,但有些厂家需要提供螺纹长度。螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。当然不是说国内厂家就不能生产更长的,只是定制品的价格比较离谱。推荐:长度尽量选6米以下,超过的用齿轮齿条更划算了。 4---螺母形式。各厂家的产品样本上都会有很多种螺母形式,一般型号中的前几个字母即表示螺母形式。按法兰形式分大约有圆法兰、单切边法兰、双切边法兰和无法兰几种。按螺母长度分有单螺母和双螺母(注意,单螺母和双螺母没有负载和刚性差异,这一点不要听从厂家销售人员的演说,单螺母和双螺母的主要差异是后者可以调整预压而前者不能,另外后者的价格和长度大致均是前者的2倍)。在安装尺寸和性能允许的情况下,设计者在选用时应尽量选择常规形式,以避免维护时备件的货期问题。推荐:频繁动作、高精度维持场合选双螺母,其他场合选双且边单螺母。推荐:螺母形式尽量选内循环双切边法兰单螺母。 5---精度。滚珠丝杠按GB分类有P类和T类,即传动类和定位类,精度等级有1、2、3、4.....几种,国外产品一般不分传动还是定位,一律以C0~C10或具体数值表示,一般来说,通用机械或普通数控机械选C7(任意300行程内定位误差±0.05)或以下,高精度数控机械选C5(±0.018)以上C3(±0.008)以下,光学或检测机械选C3以上。特别需要注意的是,精度和价格关联性很大,并且,精度的概念是组合和维持,也就是说,螺杆的导程误差不能说明整套丝杠的误差,出厂精度合格不能说明额定使用寿命内都维持这个精度。这是个可靠性的问题,与生产商的生产工艺有关。推荐:精度尽量选C7。 以上说的都是主要参数,在选用型号时还得用到以下参数:珠卷数,珠径,制造方式代码,

机床行业常见位置精度检验标准介绍

机床行业常见位置精度检验标准介绍 一、日本JIS B6336-1980《数控机床试验方法通则》 1、定位精度 定位精度是在一个方向,由基准位置起顺次定位,各位置上实际移动距离(或回转角度)与规定移动距离(或回转角度)之差。误差以各位置中的最大差值表示,在移动的全长上进行测量。回转运动在全部回转范围内,每30°或在12个位置上进行测量。取同方向一次测量,求实际移动距离与规定之差。 2、重复度 在任意一点向相同方向重复定位7次,测量停止位置。误差以读数最大差值的1/2加(±)表示。原则上在行程两端和中间位置上测量。 3、向偏差 分别某一位置正向、负向各定位7次。误差以正、负两停止位置的平均值之差表示。在行程两端及中间位置上测量。 4、最小设定单位进给偏差 在同一方向连续给出单个最小设定单位的指令,共移动约20个以上单位。误差以各相邻停止位置的距离(或角度)对最小设定单位之差表示。 5、检验条件 (1)、原则上用快速进给。 (2)、定位精度。定位重复度和最小设定单位正、负方向检验分别进行,误差取其中的最大值。 (3)、具有螺距误差补偿装置的机床,除最小设定单位外,都是在使用这些装置的条件下进行检验。 二、美国机床制造商协会NMTBA 1977 第2版《数控机床精度和重复的的定义及评定方法》(1)定位精度A(Accuracy of positioning) 某一点的定位精度,为该点各测量值X的平均值与目标位置的差值△X与同一位置的分散度±3之和。取其最大绝对值。 单向趋近定位精度Au=△Xu±3u;双向趋近定位精度Ab=△Xb±3b ;未规定方向则按单向处理。 (2)零点偏置(Zero offset) 在轴线(或角度)上确定一些点Ab或Au后,取A的两极限值的平均值作为平定精度的0点。 (3)定位重复(Repeatability) 单向重复度:在同样条件下,对某一给定点多次趋近,得出以平均位置X为中心的分散度。双向重复度:在同样条件下,正、负两个方向对某一给定点多次趋近,得出平均位置中心的分散度。 重复度计算公式:

挤牙丝攻内孔径计算公式

一、挤牙丝攻内孔径计算公式: 公式:牙外径-1/2×牙距 例1:公式:M3×0.5=3-(1/2×0.5)=2.75mm M6×1.0=6-(1/2×1.0)=5.5mm 例2:公式:M3×0.5=3-(0.5÷2)=2.75mm M6×1.0=6-(1.0÷2)=5.5mm 二、一般英制丝攻之换算公式: 1英寸=25.4mm(代码) 例1:(1/4-30) 1/4×25.4=6.35(牙径) 25.4÷30=0.846(牙距) 则1/4-30换算成公制牙应为:M6.35×0.846 例2:(3/16-32) 3/16×25.4=4.76(牙径) 25.4÷32=0.79(牙距) 则3/16-32换算成公制牙应为:M4.76×0.79 三、一般英制牙换算成公制牙的公式: 分子÷分母×25.4=牙外径(同上) 例1:(3/8-24) 3÷8×25.4=9.525(牙外径) 25.4÷24=1.058(公制牙距) 则3/8-24换算成公制牙应为:M9.525×1.058 四、美制牙换算公制牙公式: 例:6-32 6-32 (0.06+0.013)/代码×6=0.138

0.138×25.4=3.505(牙外径) 25.4÷32=0.635(牙距) 那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式: 牙外径-1/2×牙距则应为: M3.505-1/2×0.635=3.19 那么6-32他内孔径应为3.19 2、挤压丝攻内孔算法: 下孔径简易计算公式1: 牙外径-(牙距×0.4250.475)/代码=下孔径 例1:M6×1.0 M6-(1.0×0.425)=5.575(最大下孔径) M6-(1.0×0.475)=5.525(最小) 例2:切削丝攻下孔内径简易计算公式: M6-(1.0×0.85)=5.15(最大) M6-(1.0×0.95)=5.05(最小) M6-(牙距×0.860.96)/代码=下孔径 例3:M6×1.0=6-1.0=5.0+0.05=5.05 五、压牙外径计算简易公式: 1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径) 例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径) 六、公制牙滚造径计算公式:(饱牙计算) 例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径) 例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)

滚珠丝杠精度等级

滚珠丝杠精度等级标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为 C0,C1,C3,C5,C7,C10这6种精度, 各种螺杆长度之导程误差(单位为um)如下表所示: 另外螺杆也有标示任意300mm长的精度 , 意即就是不论你的滚珠螺杆有多长 , 任取一段300mm内之的精度皆为规格中保证之精度以内,如下表所示: 【机床定位精度要求与丝杠精度】 的精度将直接影响数控机床各坐标轴的定位精度。普通精度的数控机床,一般可选用D 级,精密级数控机床选用C级。 精度中的导程误差对机床定位精度影响最明显。而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。 【提高传动的精度和刚度】 主要是提高进给系统中传动零件的精度和支承刚度。首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。 对梯形丝杠的精度要求】 1.螺旋线公差 螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。又分为:

(1)丝杠一转内螺旋线误差; (2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差: (3)丝杠全长的螺旋线误差。 螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。 2.螺距公差 标准中规定了各级精度丝杠的螺距公差。 【丝杠的精度等级与公差】 根据机械工业部颁布的JB2886–81《机床和螺母的精度》规定,及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下: 4级用于精度特别高的地方,如加工中心、螺纹磨床等。 5级和6级用作高精度的传动丝杠,如用于坐标镗床、齿轮磨床、不带校正装置的分度机构和测量仪器。 7级用作精确传动丝杠,如用于精密螺丝车床,镗床以及精密的齿轮加工机床。 8级用作一般传动丝杠,如用于普通螺丝车床、螺丝铣床等。 9级用作低精度传动丝杠,如没有分度盘的进给机构。 【丝杠精度的测量】 以丝杠精度为主要精度的机床,在机床大修前,都要对丝杠精度作一检查,以确定丝杠的修理措施,或修复,或更换.丝杠的检查分为综合检查和丝杠自身精度检查两种方法。具体测量方法如下:

定位精度

定位精度、重复定位精度的概念以及国家相关标准 许多人经常听到定位精度和重复定位精度的说法但却对它们的概念以及检测方法很模糊本文将阐明其概念并就给出国家标准GB/T 17421.2-2000等同于国际ISO230-21997---数控轴线的定位精度和重复定位精度的确定。GB/T 17421.2-2000 数控轴线的定位精度和重复定位精度的确定 1. 范围本标准规定了通过直接测量机床的单独轴线来检验和评定数控机床的定位精度和重复定位精度的方法。这种方法对直线运动和回转运动同样适用。本标准适用机床的型式检验验收检验比较检验定期检验也可用于机床的补偿调整检验。本标准不适用于需同时检验几个轴线的机床。 2. 定义和符号本标准采用以下定义和符号 2.1. 轴线行程在数字控制下运动部件沿轴线移动的最大直线行程或绕轴线回转的最大行程。 2.2. 测量行程用于采集数据的部分轴线行程。选择测量行程时应保证可以双向趋近第一个和最后一个目标位置。 2.3. 目标位置i 1 至m 运动部件编程要达到的位置。下标i表示沿轴线或绕轴线选择的目标位置中的特定位置。 2.4. 实际位置Piji 1 至mj 1 至n 运行部件第j次向第i个目标位置趋近时实际测得的到达位置。 2.5. 位置偏差Xij 运动部件到达的实际位置减去目标位置之差。Xij Pij Pi 2.6. 单向以相同的方向沿轴线或绕轴线趋近目标位置的一系列测量。符号↑表示从正方向趋近所得的参数符号↓表示从负方向趋近所得的参数。 2.7. 双向从两个方向沿线轴线或绕轴线趋近某目标位置的一系列测量所测得的参数。 2.8. 扩展不确定度定量地确定一个测量结果的区间该区间期望包含大部分的数值分布。 2.9. 覆盖因子为获得扩展不确定度而用标准不确定度倍率的一个数值因子。 2.10. 某一位置的单向平均位置偏差由n次单向趋近某一位置Pi所得的位置偏差的算术平均值。 2.11. 某一位置的双向平均位置偏差从两个方向趋近某一位置Pi所得的单向平均位置偏差 2.12. 某一位置的反向差值Bi 从两个方向趋近某一位置时两单向平均位置偏差之差。2.1 3. 轴线反向差值B 沿轴线或绕轴线的各个目标位置的反向差值的绝对值Bi中的最大值。 2.14. 轴线平均反向差值B 沿轴线或绕轴线的各个目标位置反向差值Bi的算术平均值。 2.15. 在某一位置的单向定位标准不确定度的估算值Si↑或Si↓ 通过对某一位置Pi的n次单向趋近所得获得的位置偏差标准不确定度的估算值。 2.16. 某一位置的单向重复定位精度Ri↑或Ri↓ 由某一位置Pi的单向位置偏差的扩展不确定度确定的范围覆盖因子为 2.18. 轴线单向重复定位精度R↑或R↓以及轴线双向重复定位精度R 沿轴线或绕轴线的任一位置Pi的重复定位精度的最大值。 2.19. 轴线单向定位系统偏差E↑或E↓ 沿轴线或绕轴线的任一位置Pi上单向趋近的单向平均位置偏差的最大值与最小值的代数差。 2.20. 轴线双向定位系统偏差E 沿轴线或绕轴线的任一位置Pi上双向趋近的单向平均位置差的最大值与最小值的代数差。 2.21. 轴线双向平均位置偏差M 沿轴线或绕轴线的任一位置Pi的双向平均位置偏差的最大值与最小值的代数差。

滚珠丝杠精度等级

滚珠丝杠精度等级 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0, C1,C3,C5,C7,C10这6种精度, 各种螺杆长度之导程误差(单位为um)如下表所示: 另外螺杆也有标示任意300mm长的精度 , 意即就是不论你的滚珠螺杆有多长 , 任取 一段300mm内之的精度皆为规格中保证之精度以内,如下表所示: 【机床定位精度要求与丝杠精度】 的精度将直接影响数控机床各坐标轴的定位精度。普通精度的数控机床,一般可选用D级,精密级数控机床选用C级。 精度中的导程误差对机床定位精度影响最明显。而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。 【提高传动的精度和刚度】 主要是提高进给系统中传动零件的精度和支承刚度。首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。 对梯形丝杠的精度要求】 1.螺旋线公差 螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。又分为: (1)丝杠一转内螺旋线误差; (2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差: (3)丝杠全长的螺旋线误差。 螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。 2.螺距公差

滚珠丝杠精度等级

滚珠丝杠精度等级 国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0,C1,C3,C5,C7,C10这6种精度, 各种螺杆长度之导程误差(单位为um)如下表所示: 另外螺杆也有标示任意300mm长的精度, 意即就是不论你的滾珠螺杆有多长, 任取一段300mm內之的精度皆为规格中保证之精度以內,如下表所示: 【机床定位精度要求与丝杠精度】 滚珠丝杠的精度将直接影响数控机床各坐标轴的定位精度。普通精度的数控机床,一般可选用D级,精密级数控机床选用C级精度滚珠丝杆。 丝杠精度中的导程误差对机床定位精度影响最明显。而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。 【提高传动的精度和刚度】 主要是提高进给系统中传动零件的精度和支承刚度。首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。

对梯形丝杠的精度要求】 1.螺旋线公差 螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。又分为: (1)丝杠一转内螺旋线误差; (2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差: (3)丝杠全长的螺旋线误差。 螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。 2.螺距公差 标准中规定了各级精度丝杠的螺距公差。 【丝杠的精度等级与公差】 根据机械工业部颁布的JB2886–81《机床梯形丝杠和螺母的精度》规定,机床丝杆及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下: 4级用于精度特别高的地方,如加工中心、螺纹磨床等。 5级和6级用作高精度的传动丝杠,如用于坐标镗床、齿轮磨床、不带校正装置的分度机构和测量仪器。 7级用作精确传动丝杠,如用于精密螺丝车床,镗床以及精密的齿轮加工机床。 8级用作一般传动丝杠,如用于普通螺丝车床、螺丝铣床等。 9级用作低精度传动丝杠,如没有分度盘的进给机构。 【丝杠精度的测量】 以丝杠精度为主要精度的机床,在机床大修前,都要对丝杠精度作一检查,以确定丝杠的修理措施,或修复,或更换.丝杠的检查分为综合检查和丝杠自身精度检查两种方法。具体测量方法如下: (1)按照正常工艺制造的丝杠(分冷轧滚珠丝杠和研磨滚珠丝杆)。最后螺纹加工由螺纹车床或螺纹磨床完成。完工后由检查单位在丝杠检查仪上检查精度并出具报告,作为修理的依据。 (2)在机床上安置标准线纹尺.读数显微镜,丝杠转动一个螺距或数个螺距,检查丝杠的运动精度,对于机修钳工来说,此测量方法是必须掌握的。修复后的丝杠运动精度及校正尺修正时的测量均需自己动手进行测量,进行计算,以确定机床的精度。 (3)拆下丝杠,进行清洗,首先观察丝杠的磨损情况,对丝杠的弯曲度进行检查,用齿轮卡尺测量齿厚,确定丝杠磨损程度,决定丝杠有无修复价值。一般说来,丝杠是作为丝杠副进行加工和供应的,一旦确定了丝杠的修复或更换,那么螺母就随着丝杠的修理渠道配作了。

数控机床定位精度检测的方式

数控机床定位精度检测的方式 目前,由于数控系统功能越来越多,对每个坐喷射器标运动精度的系统误差如螺距积累误差、反向间隙误差等都可以进行系统补偿,只有随机误差没法补偿,而重复定位精度正是反映了进给驱动机构的综合随机误差,它无法用数控系统补偿来修正,当发现它超差时,只有对进给传动链进行精调修正。因此,如果允许对机床进行选择,则应选择重复定位精度高的机床为好。 1.直线运动定位精度检测 直线运动定位精度一般都在机床和工作台空载条件下进行。按国家标准和国际标准化组织的规定(ISO标准),对数控机床的检测,应以激光测量为准。在没有激光干涉仪的情况下,对于一般用户来说也可以用标准刻度尺,配以光学读数显微镜进行比较测量。但是,测量仪器精度必须比被测的精度高1~2个等级。 为了反映出多次定位中的全部误差,ISO标准规定每一个定位点按五次测量数据算平均值和散差-3散差带构成的定位点散差带。 2.直线运动重复定位精度检测 检测用的仪器与检测定位精度所用的相同。一般检测方法是在靠近各坐标行程中点及两端的任意三个位置进行测量,每个位置用快速移动定位,在凯威凯达相同条件下重复7次定位,测出停止位置数值并求出读数最大差值。以三个位置中最大一个差值的二分之一,附上正负符号,作为该坐标的重复定位精度,它是反映轴运动精度稳定性的最基本指标。 3.直线运动的原点返回精度检测 原点返回精度,实质上是该坐标轴上一个特殊点的重复定位精度,因此它的检测方法完全与重复定位精度相同。 4.直线运动的反向误差检测 直线运动的反向误差,也叫失动量,它包括该坐标轴进给传动链上驱动部位(如伺服电动机、伺趿液压马达和步进电动机等)的反向死区,各机械运动传动副的反向间隙和弹性变形等误差的综合反映。误差越大,则定位精度和重复定位精度也越低。 反向误差的检测方法是在所测坐标轴的行程内,预先向正向或反向移动一个距离并以此停止位置为基准,再在同一方向给予一定移动指令值,使之移动一段距离,然后再往相反方向移动相同的距离,测量停止位置与基准位置之差。在靠近行程的中点及两端的三个位置分别进行多次测定(一般为7次),求出各个位置上的平均值,以所得平均值中的最大值为反向误差值。

轴承丝杆精度等级

根据不同的需求,各轴承生产厂家都有提供不同精度要求的产品,下面将是一些有关轴承的精度等级介绍 滚动轴承的精度主要分为:尺寸精度和旋转精度。 轴承精度等级标准为,分为0级、6X级、6级、5级、4级、2级六个等级。 轴承精度从0级起依次提高,对于一般用途0级已足够,但在用于表1所示条件或场合时,需要5级或更高的精度。 以上的精度等级虽然是以ISO标准为基准制定的,但其称呼在各国标准中有所不同> 轴承的尺寸精度(与轴及外壳安装有关的项目) 1、内径、外径、宽度及装配宽度的允许偏差 2、滚子组内复圆直径及外复圆直径的允许偏差 3、倒角尺寸的允许界限值 4、宽度的允许变动量 轴承的旋转精度(与旋转体跳动有关的项目) 1、内圈及外圈的允许径向跳动和轴向跳动 2、内圈的允许横向跳动 3、外径面倾斜度的允许变动量 4、推力轴承滚道厚度的允许变动量 5、圆锥孔的允许偏差和允许变动量 轴承类型与适用精度等级 GB/T30794标准将轴承等级划分为G E D C B。ISO、JIS等标准对照如下:

精度的选定 简单地说精度分级是:0,1,2,3,5,7,10共7级, 日系如日本,韩国,台湾一般称C0,C1....C10 德系如德国,西班牙一般称IT0,IT1....IT10 国内厂家两中叫法都有采用的. 表示精度的参数主要是2个: 1:任意300毫米长的导程误差; 2:有效螺纹长度的累积导程误差.

你说的0.1微米误差就丝杠本身来说即使是C0级也不能达到(0级误差E=0.003),一般机械采用C7,C10级,数控设备一般采用C5,C3级(C5较多,国内大部分数控机床都是C5级),,航空制造设备,精密投影及三坐标测量设备等一般采用C3,C2精度(据我所知,国内民品市场买不到C3以上的滚珠丝杠) 另外,C7,C10级一般采用滚轧方法制造,C5级及以上采用研磨方法制造. ?导程精度.滚珠丝杆副的导程精度,一ISO 3408-4为基准,根据使用范围及要求将滚珠丝杆副分为定位滚珠丝杆副(P),传动滚珠丝杆副(T),精度分为1,2,3,4,5,7,10共七个等级,1级为最高,依次逐渐降低. ?任意300mm行程内和2 π弧度行程内的行程变动量.数据如下表所示. ?轴方向间隙.COMTOP精密滚珠丝杆之轴方向间隙预压等级,如下表所示. 等级P0 P1 P2 P3 P4 间隙有无无无无 预压无无轻中重 ?选定精度,间隙,预压等级及螺帽之参考值 精度预压及间隙螺帽形式螺杆形式 C10 (P0)有间隙单螺帽转造级螺杆 C7 P1或P0(标准) 依COMTOP目录转造或研磨级 C5 P1或P2(标准) 依COMTOP目录研磨级附导测表 C3 P1或P2(标准)或P3 依COMTOP目录研磨级附导测表 ?间隙(P0) 转造级及研磨级滚珠丝杆(P0)最大轴向间隙单位:mm 6.常用之预压(P2)参考值

精度标准

精度与精度是不一样的! 在一份数控机床的促销文章上,机床A的“定位精度”标为0.004mm,而在另一生产商的样本上,同类机床B的“定位精度”标为0.006mm。从这些数据,你会很自然地认为机床A比机床B 的精度要高。然而,事实上很有可能机床B比机床A的精度要高,问题就在于机床A和B的精度分别是如何定义的。 所以,当我们谈到数控机床的“精度”时,务必要弄清标准、指标的定义及计算方法。 1 精度定义 一般说来,精度是指机床将刀尖点定位至程序目标点的能力。然而,测量这种定位能力的办法很多,更为重要的是,不同的国家有不同的规定。 日本机床生产商标定“精度”时,通常采用JISB6201或JISB6336或JISB6338标准。JISB6201一般用于通用机床和普通数控机床,JISB6336一般用于加工中心,JISB6338则一般用于立式加工中心。上述三种标准在定义位置精度时基本相同,文中仅以JIS B6336作为例子,因为一方面该标准较新,另一方面相对于其它两种标准来说,它要稍稍精确一些。 欧洲机床生产商,特别是德国厂家,一般采用VDI/DGQ3441标准。 美国机床生产商通常采用NMTBA(National Machine Tool Builder's Assn)标准(该标准源于美国机床制造协会的一项研究,颁布于1968年,后经修改)。 上面所提到的这些标准,都与ISO标准相关联。 当标定一台数控机床的精度时,非常有必要将其采用的标准一同标注出来。同样一台机床,因采用不同标准会显示出不同的数据(采用JIS标准,其数据比用美国的NMTBA标准或德国VDI标准明显偏小)。 2 同样的指标,不同的含义 经常容易混淆的是:同样的指标名在不同的精度标准中代表不同的意义,不同的指标名却具有相同的含义。上述4种标准,除JIS标准之外,皆是在机床数控轴上对多目标点进行多回合测量之后,通过数学统计计算出来的,其关键不同点在于:(1)目标点的数量;(2)测量回合数;(3)从单向还是双向接近目标点(此点尤为重要);(4)精度指标及其它指标的计算方法。 这是4种标准的关键区别点描述,正如人们所期待的,总有一天,所有机床生产商都统一遵循ISO 标准。因此,这里选择ISO标准作为基准。附表中对4种标准进行了比较,本文仅涉及线性精度,因为旋转精度的计算原理与之基本一致。 3 ISO标准

滚珠丝杠基础知识

滚珠丝杠基础知识(上) 来源: 微小型轴承网 2006-4-19 8:52:00 1 滚珠丝杠公称直径与公称导程组合、制造范围 3 滚珠丝杠副的结构类型、编号方法

5 滚珠丝杠副的精度 5.1 精密等级 根据使用范围及要求将滚珠丝杠副分为定位滚珠丝杠幅(P)传动滚珠丝杠副(T),精度分为七个等级,即1、2、3、4、5、6、7、10级,1级精度最高,依次降低。

5.2行程偏差和行程变动量 根据滚珠丝杠副类型按下表检验 5.2.1 有效行程内的行程偏差ep与行程变动量VUP: 有效行程是有精度要求的行程长度LU Lu=Lx+2La+LnLa安全行程La=(1-2)ph Lx机械最大行程Ln螺母的长度ph公称导程

E1-E2按国家标准GB/T17857.3-1998,―滚珠丝杠副的验收条件和验收检验‖。见附表1。 5.2.2 300mm行程内与2π弧度行程内行程变动量V300P与V2 π p E3-E4按国家标准GB/T17857.3-1998,―滚珠丝杠副的验收条件和验收检验‖。见附表1续。 5.2.3 余程Le 余程是没有精度要求的行程长度。 余程表6 6 行程补偿值C 6.1 滚珠丝杠的热变形将导致长度、定位精度变化,热变形可由下式给出: δt=α*△t*Lu (公式1) α-热膨胀系数(12.0*10-6) △t -温升(一般取2-4℃) Lu-有效行程(Lu=Lx+2La+Ln)或Lu=L1-2Le L1-螺纹全长Le-余程Le见表6 6.2 目标行程Phs

为了补偿由于热膨胀或弹性变形引起的丝杠长度变化,将滚珠丝杠的导程制造得稍大于或小于公称导程,着根据实际需要提出得含有方向目标要求的导程叫目标导程。目标导程乘以丝杠上的有效圈数叫目标行程。 6.3 目标偏差C 目标行程和公称行程之差叫行程偏差C,为了补偿热变形的影响,行程偏差C=δt(δt见公式1)并为负值。 6.4 丝杠的预拉伸力 规定了行程偏差C的滚珠丝杠副,在采用固定-固定安装方式时,还可以采用丝杠预拉伸的方法来进一步补偿热变形,预拉伸力Ft: Ft=δt*A*E/ Lu=α*△t*E*(πd22/4)(公式2) E-弹性模量2.1×105Mpa(即2.1×105N/mm2) d2-丝杠底径(mm) △t-温升(一般取2-4℃) 7 基本额定载荷及寿命 7.1 轴向基本额定静载荷Coa 滚珠丝杠副在承受最大接触应力处产生不大于0.0001倍的钢球直径的永久变形时,所能承受的最大轴向载荷。 7.2 轴向基本额定载荷Ca:一组(相当数量)相同参数的滚珠丝杠副,在相同的条件下,运转106转时,90%的滚珠丝杠副的螺纹滚道的表面或钢球的表面不发生疲劳点蚀所能承受的最大轴向载荷。

滚珠丝杠如何选型

滚珠丝杠的选型 一.已知条件:UPH、工作台质量m1、行程长度ls、最高速度Vmax、加减速时间t1和t3、 定位精度+-0.3mm/1000mm、往复运动周期、游隙0.15mm 二.选择项目:丝杠直径、导程、螺母型号、精度、轴向间隙、丝杠支撑方式、马达 三.计算: 1.精度和类型。(游隙、轴向间隙)0.15mm,选择游隙在0.15以下的丝杠,查表选择直径32mm以下的丝杠。32mm游隙为0.14mm。 为了满足+-0.3mm/1000mm则,+-0.3mm/1000=x/300 则x=+-0.09mm. 必須選擇± 0.090mm / 300mm 以上的導程精度。参照丝杠精度等级,选择C7级丝杠。 丝杠类型:根据机构确定丝杠类型是:轧制或研磨、定位或传动 2.导程。(以直线速度和旋转速度确定滚珠丝杠导程)导程和马达的最高转速Ph>=60*1000*v/(N/A) 1.Ph: 丝杆导程mm 2.V:预定的最高进给速度m/s 3.N:马达使用转速rpm 4.A:减速比 3.直径。(负载确定直径)动载荷、静载荷;计算推力,一般只看动载荷 轴向负荷的计算:u摩擦系数;a=Vmax/t 加速度;t加减速时间; 水平时:加速时承受最大轴向载荷,减速时承受最小载荷;垂直时:上升时承受最大轴向载荷,下降时承受最小载荷; 1.加速时(上升)N:Fmax=u*m*g+f-m*a 2.减速时(下降)N:Fmin=u*m*g+f-m*a 3.匀速时 N:F匀 =u*m*g+fu 因螺桿軸直徑越細,螺桿軸的容許軸向負荷越小 4.长度。(总长=工作行程+螺母长度+安全余量+安装长度+连接长度+余量)。如果增加了防护,比如护套,需要把护套的伸缩比值(一般是1:8,即护套的最大伸长量除以8)考虑进去。 5.支撑方式。固定-固定固定-支撑支撑-支撑固定-自由 6.螺母的选择: 7.许用转速计算:螺桿軸直徑20mm 、導程Ph=20mm 最高速度Vmax = 1m/s 则:最高轉速 Nmax=Vmax * 60 * /Ph 许用转速(临界转速) N1=r * (d1/)*

滚珠丝杠选型和电机选型计算

确定滚珠丝杠副的导程 根据电机额定转速和X 向滑板最大速度,计算丝杠导程。X 向运动的驱动电机选择松下MDMA152P1V ,电机最高转速为4500rpm 。电机与滚珠丝杆通过联轴器连接,传动比为。X 向最大运动速度24m/min ,即24000mm/min 。则丝杠导程为 max max 24000/ 5.390.994500 h P V i n =?=≈? 实际取mm P h 10=,可满足速度要求。 滚珠丝杠副的载荷及转速计算 滚动导轨承重时的滑动摩擦系数最大为,静摩擦系数与摩擦系数差别不大,此处计算取静摩擦系数为。则导轨静摩擦力: 000.0065009.84549.4F M g f N μ=??+=??+?= 式中: M ——工件及工作台质量, M 为500kg 。 f ——导轨滑块密封阻力,按4个滑块,每个滑块密封阻力5N 。 由于该设备主要用于检测,丝杠工作时不受切削力,检测运动接近匀速,其阻力主要来自于导轨、滑块的摩擦力。则有: max min 60/6024/10144h n n v P rpm ≈=?=?= max min 049.4F F F N ≈≈= 滚珠丝杠副的当量载荷: max min 0249.43 m F F F F N +=≈= 滚珠丝杠副的当量转速: max min 1443 m n n n rpm += = 滚珠丝杠副预期额定动载荷 1.3.1按滚珠丝杠副的预期工作时间计算: 49.41253.0310010011 m w am a c F f C N f f ?===?? 式中: m n ——当量转速,max min 1443 m n n n rpm +== h L ——预期工作时间,测试机床选择15000小时 ——负荷系数,平稳无冲击选择w f =1 a f ——精度系数,2级精度选择a f =1

滚珠丝杠的选型经验

滚珠丝杠的选型 ?浏览:577 ?| ?更新:2013-07-13 12:17 选型:滚珠丝杠的选型过程中对滚珠丝杠本身需要注意的主要参数如下-- 1---公称直径。即丝杠的外径,常见规格有12、14、16、20、25、32、40、50、63、80、100、120,不过请注意,这些规格中,各厂家一般只备16~50的货,也就是说,其他直径大部分都是期货(见单生产,货期大约在30~60天之间,日系产品大约是2~2.5个月,欧美产品大约是3~4个月)。公称直径和负载基本成正比,直径越大的负载越大,具体数值可以查阅厂家产品样本。这里只说明两个概念:动额定负荷与静额定负荷,前者指运动状态下的额定轴向负载,后者是指静止状态下的额定轴向负载。设计时参考前者即可。需要注意的是,额定负荷并非最大负荷,实际负荷与额定负荷的比值越小,丝杠的理论寿命越高。推荐:直径尽量选16~63。 2---导程。也称螺距,即螺杆每旋转一周螺母直线运动的距离,常见导程有1、2、4、6、8、10、16、20、25、32、40,中小导程现货产品一般只有5、10,大导程一般有1616、2020、2525、3232、4040(4位数前两位指直径,后两位指导程),其他规格多数厂家见单生产。导程与直线速度有关,在输入转速一定的情况下,导程越大速度越快。推荐:导程尽量选5和10。 3---长度。长度有两个概念,一个是全长,另一个是螺纹长度。有些厂家只计算全长,但有些厂家需要提供螺纹长度。螺纹长度中也有两个部分,一个是螺纹全长,一个是有效行程。前者是指螺纹部分的总长度,后者是指螺母直线移动的理论最大长度,螺纹长度=有效行程+螺母长度+设计裕量(如果需要安装防护罩,还要考虑防护罩压缩后的长度,一般按防护罩最大长度的1/8计算)。在设计绘图时,丝杠的全长大致可以按照一下参数累加:丝杠全长=有效行程+螺母长度+设计余量+两端支撑长度(轴承宽度+锁紧螺母宽度+裕量)+动力输入连接长度(如果使用联轴器则大致是联轴器长度的一半+裕量)。特别需要注意的是,如果你的长度超长(大于3米)或长径比很大(大于70),最好事先咨询厂家销售人员可否生产,总体的情况是,国内厂家常规品最大长度3米,特殊品16米,国外厂家常规品6米,特殊品22米。当然不是说国内厂家就不能生产更长的,

GPS标准定位服务性能规范评估方法

GPS标准定位服务性能规范评估方法 GPS标准定位服务性能规范是目前国际上比较成熟的卫星导航系统服务性能指标体系,该规范给出了服务性能指标的定义和GPS的实测结果,但没有给出具体的计算方法。本文全面分析了GPS标准定位服务性能规范中指标的意义,并给出了指标的具体计算方法。另外,利用2013年1月至11月的星历和观测数据,按照给出的方法对GPS的性能进行了统计结果证明利用本文中的计算方法可以得到和GPS标准定位服务规范一致的结果。 随着各大导航系统的发展,卫星导航领域内的竞争日趋激烈,系统服务性能的优劣是竞争输赢的关键,开展卫星导航系统服务性能监测至关重要,有助于推动GNSS 服务性能标体系和评估方法的发展,进一步提升卫星导航系统的性能。然而,GNSS 服务领域内尚未形成的统一的服务性能标准体系,当前,GPS 已发布了《GPS 标准定位服务性能标准》(Global Positioning System Standard Positioning Service Performance Standard,GPS SPS PS)和《GPS 精密定位服务性能标准》(Global Positioning System Precise Positioning Service Performance Standard,GPS PPS PS)以及针对星基增强服务定义的《GPS 广域增强系统性能标准》(Global Positioning System Wide Area Augmentation System Performance Standard,GPS WAAS PS)等,GPS SPS PS为民用用户使用,GPS PPS PS 为军事和特定用户使用。GLONASS 未发布类似的标准体系。北斗于2013 年12月27 日以官方的形式正式发布了《北斗卫星导航系统公开服务性能规范V1.0 版》。相对而言,《GPS 标准定位服务性能标准》比较成熟,因此深入研究《GPS 标准定位服务性能标准》具有重要的意义,为我国北斗卫星导航系统服务性能指标标准的完善提供参考,对指导北斗系统建设有借鉴意义。 本文在全面研究《GPS标准定位服务性能标准》的性能指标的基础上,描述了各指标的定义和具体计算方法,利用CCDIS数据中心提供的星历和观测数据对GPS的空间信号覆盖性、空间信号精度、连续性、可用性和DOP可用性等性能指标进行了测试评估。 1、性能指标定义及计算方法 为满足航空、航海等各行业的需求,近几年来卫星导航系统性能指标体系不断发展完善。国外众多机构都对卫星导航系统性能指标体系进行了研究,如:美国交通部发布的《GPS 民用性能监测标准》[1],美国民航部发布的《GPS 完好性对民航的潜在影响》[2]和美国国防部发布的《GPS 标准定位服务性能标准》[3]等等。美国发布的第四版GPS 标准定位服务性能标准中,卫星导航系统的服务性能指标主要分为两类:空间信号和定位授时精度,其中,空间信号包括覆盖性、空间信号精度、可用性、完好性、连续性等指标,定位/授时精度包括DOP 可用性、定位服务可用性和定位/授时服务精度等。 1.1 覆盖范围 GPS SPS PS 中信号覆盖范围是指从地球表面到一定高度之间能够被卫星信号覆盖的近地空间区域(不包括被地球或障碍物遮挡的部分)。信号覆盖范围分为单星覆盖范围和基准/可扩展星座覆盖范围。单星信号覆盖范围示意图如图 1 所示。