模板制作及安装施工设计方案

模板制作及安装施工作业书

1 目的

明确预制箱梁模板制作及安装施工作业的工艺流程、操作要点和相应的工艺标准,指导、规预制箱梁模板制作及安装的施工。

2 编制依据

《客运专线铁路桥涵工程施工质量验收暂行标准》

《客运专线铁路桥涵工程施工技术指南》

《西铁路客运专线施工图设计文件》

3 适用围

适用于制梁场预制箱梁模板制作及安装的施工。

4机械设备及劳力组织

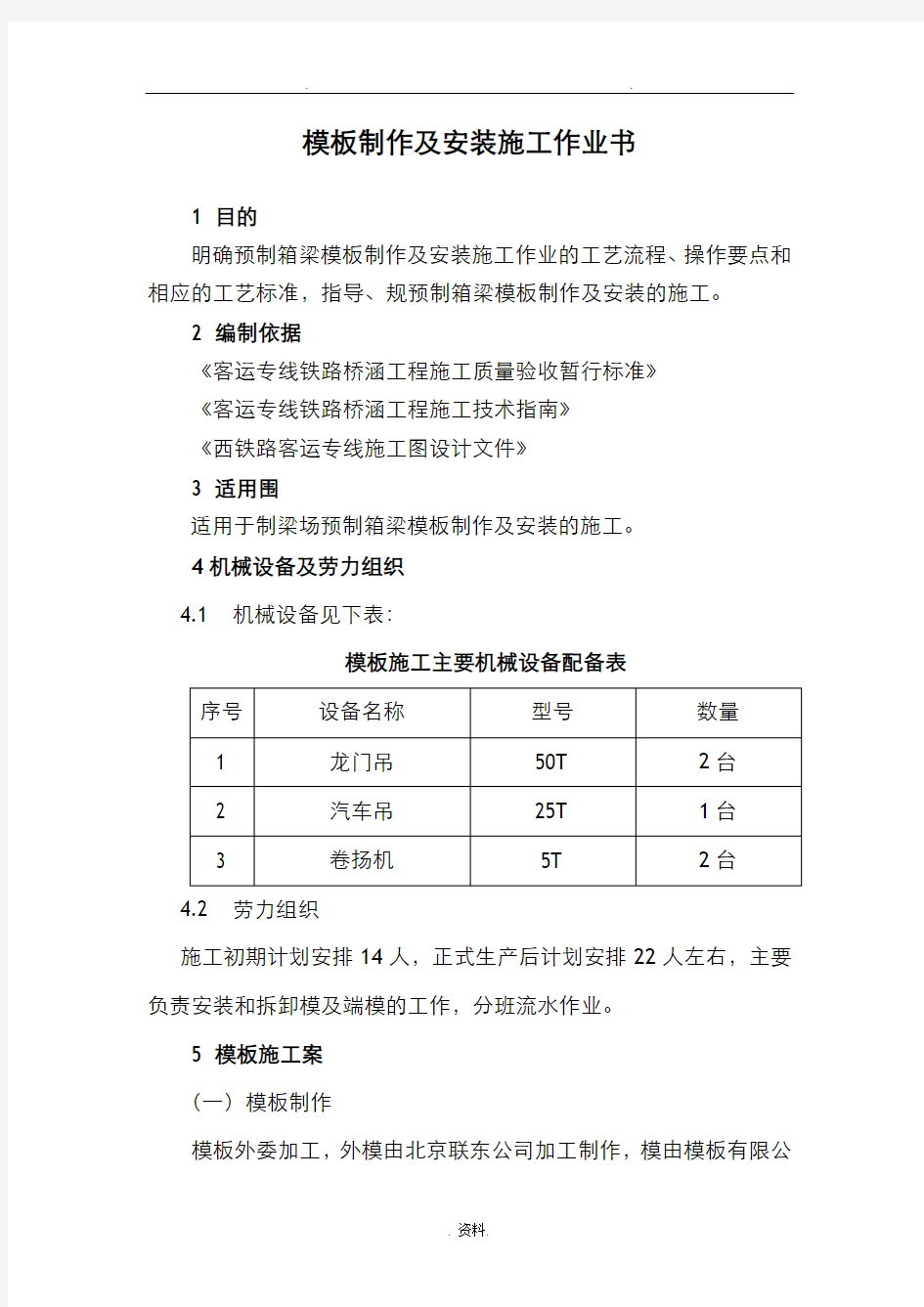

4.1 机械设备见下表:

模板施工主要机械设备配备表

4.2 劳力组织

施工初期计划安排14人,正式生产后计划安排22人左右,主要负责安装和拆卸模及端模的工作,分班流水作业。

5 模板施工案

(一)模板制作

模板外委加工,外模由北京联东公司加工制作,模由模板有限公

司制作。

1、外侧模板:外侧模采用大刚度模板与台座配套设计,采用转轴式装置,在工厂分节加工侧模板,在现场用螺栓连接组装后焊接成整体。与底模采用“一配一”式,外模拆、装通过铰接式。

2、模系统:模系统由走行机构、液压系统、模板三部分组成。模采用液压自动缩放模,整体抽拔式案。

3、底模板:底模面板采用厚12mm钢板,横肋布置20号槽钢,间距300mm,纵肋布置75号角钢,间距800mm。模板分段加工,与条形混凝土基础上的预埋件进行焊接。钢底模与混凝土基础接触良好、密贴,确保钢底模在使用过程中不变形、不沉降。

4、端模板:端模面板厚12mm,端模为整体模板,用螺栓与外侧模板联接,与侧模板、模板间的间隙用橡胶条填充。端模板按中梁和边梁分别加工制造。为运输便,端模分为6件加工,运到工地后再焊成整体,并用[20a槽钢作骨架进行加固。

(二)模板组拼安装

模板侧模底模拼装示意图如下页所示:

底模下设调整装置,根据设置的梁体反拱度及箱梁底部的尺寸制作成型。梁体反拱度按二次抛物线从跨中向梁端设置,中间最大梁体反拱度设置18mm,待首片梁拉后根据起拱情况再行调整。底模钢板铺设过程中用精密水准仪对底模每2米一个断面进行线性检测,对反拱度设置反复进行监测调整,以达到设计要求。底模分为11节,采用12mm厚的钢板作面板,用20工字钢做纵横肋板,整体结构

设置在条形基础混凝土的条型纵梁上,并与预埋条型纵梁棱角中的角钢焊接。底模钢板焊接过程中采用节段焊接以消除施工引起的应力集中与底板变形。

侧模安装通过25t汽车吊起吊至安装台座,与底模竖向对位。后期采用2台50t龙门吊起吊安装。外侧模底部设置活动铰,与台座基础处预埋的铰接点连接,可绕铰接点进行侧向转动。在专人指挥下,在单侧侧模边缘支腿处使用调节丝杆同步顶升,将侧模顶升至应设高度,通过水准仪测量高度无误后,拉紧与底模连接拉杆,再用联结螺栓和带有槽形胶条的底模角钢联结固定。外模腹板处设置附着式振动器,振动器振动力先传向外侧模板骨架,再由骨架传向模板。振动器沿模板纵向高低错落布置,每2米一个。

在箱梁外侧模翼缘板模架两外侧面设置型钢网架和震动整平机导轨,混凝土浇注时,此部分作为混凝土浇筑时振捣作业的操作平台。

端模设置为整体形式,由面板和纵横肋组成。采用螺栓栓接固定

在侧模、底模和模上,制作时已准确留出拉槽口位置。

底模与侧模间设置耐油橡胶条密封,所有模板接缝均设密封耐油橡胶条,防止砼浇筑时漏浆。

双线整箱梁本身设置有通风、泄水及吊装,施工时按照设计要求予以布置,此部分洞模型采用机加工件定位,设置时与梁体外模采用栓接固定,保证成准确。

双线整箱梁预制过程中对应于相邻的跨位置需设置预留洞。在梁端底板设置检查满足维修养护需要;在桥梁端悬臂板位置设置电缆上桥洞,开槽尺寸与电缆槽一致,深度200mm。施工时此部位洞采用定型模板预留,栓接牢固,保证满足总体的设置要求。钢筋、模板组装调整基本到位后再次对模板安装外形尺寸、侧模反拱等情况进行检测、调整使之达到设计要求。待一切符合要求后,均匀喷涂脱模剂,然后吊装底腹板钢筋入模。箱梁底、腹板钢筋安装好后,使用两台50t龙门吊吊模底部托架于底腹板钢筋对应位置处进行安装固定。再对钢筋笼位置进行必要的检测调整,然后吊装底腹板层端模,之后再吊装模。

底腹板层端模吊装前先将锚下垫板安装在端模板上,质检人员要检测锚垫板与端模配位准确。用龙门吊将端模吊至台座端部的安装位置,然后将抽拔管穿出锚垫板并密封。

模底板为不封闭结构,模与底板、外侧模均设连接螺杆,用拉杆把纵梁和托架联结固定,防止模上浮。拉杆位置与底板泄水重合。仔细调整模板与端模闭合,安装通风预埋件。模横向定位由通风预埋件

控制,以保证腹板尺寸。模顶下灰口及连接缝用胶布密封,防止混凝土浇筑时漏浆。待模型之间密封好后用螺栓将端模与侧模和模联结、紧固。然后再吊装顶板钢筋,安装桥面预埋件。钢筋、模板组装调整基本到位后再次对模板安装外形尺寸、侧模反拱等情况进行检测、调整使之达到设计要求。

模安、拆工作原理示意图

(一)模处于工作状态

(二)侧模提升状态1

(三)侧模提升状态2

(四)中部顶模落模

模由固定模板、变截面二级动模板、等截面二级动模板、模板接端部和底角有无碰撞而造成影响使用的缺陷或变形,振动器支架及模板焊缝处是否有开裂破损,如有及时补焊、整修。

(三)模板检查

模板安装时其安装尺寸允偏差应符合下表要求。

模板安装尺寸允误差

(四)模板的拆除

当梁体混凝土强度达到设计强度的60%,梁体混凝土芯部与表层、箱与箱外、表层与环境温差均不大于15℃,且能保证棱角完整时,可拆除模板,混凝土拆模时的强度应符合设计要求。此外,还应考虑拆模时混凝土的温度(由水泥水化热引起)不能过高,以免混凝土接触空气时降温过快而开裂,更不能在此时浇注凉水养护。混凝土部开始降温以前以及混凝土部温度最高时不得拆模。

拆模只需拆卸模及端模。混凝土强度达到要求后,首先松开所有与模的联结件,微收模,拆除端模进行初拉。预、初拉完成后当梁体混凝土强度达到设计强度的80%,即可拆除模,先拆除撑杆,启动液压系统,收缩顶模和两面侧板,下降纵梁至托架轮子上,然后用5t 卷扬机牵引至模清理区。侧模采用固定形式无须拆卸。待端模及芯模拆卸完成且混凝土无脱落时,用900t提梁机起吊箱梁脱模。

6 模板的维修和保管

1、钢模板配件拆除后,应及时清除粘结的灰浆,对变形和损坏的模板和配件,宜采用机械整形和清理。

2、维修质量不合格模板及配件,不得使用。

3、对暂不使用的钢模板,板面应涂刷脱模剂。背面油漆脱落处,应补刷防锈漆,并按规定分类堆放。