转炉炉体与托圈联接装置形式分析与研究

150吨转炉倾动机构设计

150吨转炉倾动机构设计 摘要 转炉设备中,倾动机械是实现转炉炼钢生产的关键设备之一,炉体的工作对象是高温的液体金属,在兑铁水、出钢等项操作时,要求炉体能平稳地倾动和准确的停位。为获得如此低的转速,需要很大的减速比。转炉炉体自重很大,再加装料重量等,整个被倾转部分的重量要达上百吨或上千吨。转炉倾动机械的工作属于“启动工作制”。机构除承受基本静载荷作用外,还要承受由于启动、制动等引起的动载荷。这种动载荷在炉口刮渣操作时,其数值甚至达到静载荷的两倍以上。转炉倾动机械随着氧气转炉炼钢生产的普及和发展也在不断的发展和完善,出现了各种型式的倾动装置。本设计为带有扭力杆缓冲止动装置的全悬挂式倾动机械,扭力杆可以缓冲转炉倾动时产生的载荷和冲击,而且对耳轴不产生轴向力。本设计的主传动系统为四个对角线布置的一次减速机带动一个位于其中心的二次减速机,从而带动整个转炉进行回转工作。每一台一次减速机的输入轴由一个直流驱动电动机带动工作,四台一次减速机借助其法兰盘凸缘固定在二次减速机的外壳上,在其输出轴上安装的小齿轮与安装在耳轴上的悬挂大齿轮相啮合,组成二次减速机。 关键词:转炉,倾动机械,倾动装置

150 t converter tilting mechanism design Abstract Converter device, tilting mechanical equipment is one of the key steelmaking production , furnace work object is a liquid metal temperatures in hot metal , other items when tapping operation , requiring tilting furnace can smoothly and accurately stop bit . To obtain such a low speed, requires a large reduction ratio. Great weight converter furnace , plus loading weight, etc. , the entire weight of the part to be tilting up hundreds of tons or thousands of tons . Converter tilting mechanical work belongs to " start working system ." In addition to the basic institutions to withstand static loads , but also to withstand dynamic loads due to start , braking caused . This dynamic load in the mouth skimming operation, more than twice its value even to static loads. With the converter tilting BOF steelmaking machinery popularization and development also continues to develop and improve , there have been various types of tilting the device . The torsion bar is designed with a full buffer stopper suspended mechanical tilting torsion bar and can buffer the impact load generated when the converter is tilted , and the axial force is not generated trunnion . The design of the main drive system is arranged in a four diagonal reducer drive one at the center of the second gear , so as to drive the rotary converter work performed . Each one gear input shaft driven by an electric motor driven by a DC to work four first gear with its flange flange mounted on the second gear housing , the output pinion shaft installation and installation in the trunnion suspension gear meshed , the second gear component . Keywords:Converter, Tilting machine, Tilting devices

转炉托圈论文

针对脱圈水系统存在的问题研讨合理的运行方案 一、托圈的现状及存在的问题 在对1#转炉托圈耳轴的探伤检查中发现有裂纹存在,于是陆续对2#、3#转炉耳轴进行探测,探测中也发现了同样的问题,但是由于2#3#转炉运行时间没有1#炉时间长,所以耳轴裂纹没有1#炉的严重,如果任其继续发展下去而不采取有效措施的话,将会严重威胁转炉的安全生产。 二、原因分析 由于托圈存在以上问题可能导致安全隐患,相关技术人员经过调查发现主要存在以下两方面的原因: 1、设计方面 设计院在对托圈的冷却水设计流量和压力分别为:转炉炉体传动侧托圈冷却水设计用水量为100立方米/小时,压力0.6MPa;实际流量为100立方米/小时,压力0.4MPa。三台转炉的炉体托圈冷却水是由1#、2#转炉水泵站串联供水的,转炉水泵站情况如下:1#水泵站:转炉净环水(7组泵)出口压力:0.8Mp a;系统压力:0.65Mp a;流量:640M3/H;转炉净环水泵标牌:90M,272 M3/H; 2#水泵站:转炉净环水(5组泵)出口压力:0.95Mp a;系统压力:0.64Mp a;流量:740M3/H;转炉净环水泵标牌:87M,412 M3/H; 从动力厂水泵站的水出口压力为0.65 Mp a左右,由于用水部位与水泵站落差为20米,所以到转炉托圈用水的进水压力差为0.2Mp a,到我用水点的压力为0.45Mp a左右,所以可以得出转炉水

泵站的设计上存在一定的问题。 2、同行业对比 通过对同行业的与我公司采用相同设计院设计的托圈企业进行了解,发现他们与我公司的托圈使用时间差不多,但是他们的托圈却没有发现此类问题。于是我们对他们的托圈结构进行研究发现其他钢铁企业的转炉托圈水路循环是循环冷却水先在托圈充满水后再进入炉口对水冷炉口进行冷却的过程。 而我厂的转炉托圈水路循环是循环冷却水对炉口进行冷却,然后再由炉口对托圈充进行冷却的过程。而这样的过程是与被调查的同行业的水路循环是相反的。 通过的两种不同的水路循环方式的分析研究发现我厂的转炉托圈目前存在如下问题:由于托圈冷却水分为上下两层,冷却水从传动侧部位先进入托圈上层耳轴附近区域,经冷却炉口后进入托圈上层进行冷却,这样就有可能存在托圈上层的上部有部分空气没有排净,使得水循环冷却存在死角,造成了托圈上部的局部过热问题。冷却水从托圈非传动侧的上层与下层间的Φ159圆孔进入下层,而后从传动侧的耳轴回水管道排出,因托圈上层耳轴附近区域可能存在未排净的空气,存在冷却死角造成耳轴局部温差较大,容易产生内部应力。托圈上部局部过热造成的直接受损部位就是受力最大的部位——耳轴。由此可以得出水循环上可能存在一定的问题。 三、改进方案: 针对上述两方面的原因设计以下改进方案:

转炉炼钢设备

1 概述 1.1氧气顶吹转炉炼钢特点 氧气顶吹转炉炼钢又称 LD 炼钢法,通过近几十年的发展,目前已完全取代了平炉炼钢,其之所以能够迅速发展的原因,主要在于与其它炼钢方法相比,它具有一系列的优越性,较为更突出的几点如下: 1.生产效率高 一座容量为80 吨的氧气顶吹转炉连续生产24 小时,钢产量可达到日产3000 — 4000 吨,而一座 100 吨的平炉一昼夜只能炼钢 300 — 400 吨钢,平均小时产量相差甚远,而且从冶炼周期上看,转炉比平炉、电炉的冶炼周期要短得多。 2.投资少,成本低 建氧气顶吹转炉所需的基本建设的单位投资,比同规模的平炉节约30% 左右,另外投产后的经营管理费用,转炉比平炉要节省,而且随着转炉煤气回收技术的广泛推广和应用,利用转炉余热锅炉产生蒸气及转炉煤气发电,使转炉逐步走向“负能”炼钢。 3.原料适应性强 氧气顶吹转炉对原料情况的要求,与空气转炉相比并不那么严格,可以和平炉、电弧炉一样熔炼各种成分的铁水。 4.冶炼的钢质量好,品种多 氧气顶吹转炉所冶炼的钢种不但包括全部平炉钢,而且还包括相当大的一部分电弧炉钢,其质量与平炉钢基本相同甚至更优,氧气顶吹转炉钢的深冲性能和延展性好,适宜轧制板、管、丝、带等钢材。 1 / 35

5.适于高度机械化和自动化生产 由于冶炼时间短,生产效率高,再加转炉容量不断扩大,为准确控制冶炼过程,保证获得合格钢水成分和出钢温度,必须进行自动控制和检测,实现生产过程自动化。另外,在这种要求下,也只有实现高度机械化和自动化,才能减轻工人的劳动强度,改善劳动条件。 1.2 转炉炼钢机械设备系统 氧气顶吹转炉炼钢法,是将高压纯氧[压力为0.5~1.5MPa ,纯度99.5% 以上,(我厂为99.99% )],借助氧枪从转炉顶部插入炉内向熔池吹氧,将铁水吹炼成钢。氧气顶吹转炉的主要设备有: 1.转炉本体系统: 包括转炉炉体及其支承系统——托圈、耳轴、耳轴轴承和支承座,以及倾动装置,其中倾动装置由电动机、一次减速机,二次减速机、扭矩缓冲平衡装置等组成。 2.氧枪及其升降、氧气装置及配套装置。 氧枪包括枪体、氧气软管及冷却水进出软管。 根据操作工艺要求氧枪必须随时升降,因此需要升降装置,为保证转炉连续生产,必须设有备用枪,即通过换枪装置,随时将备用枪移至工作位置,同时要求备用枪的氧气,进出水管路连接好。 3.散装料系统: 氧气顶吹转炉炼钢使用的原料有: (1)金属料——铁水、废铁、生铁块; (2)脱氧剂——锰铁、硅铁、硅锰、铝等; (3)造渣剂——石灰、萤石、白云石等;

转炉炉体温度场分析

矿冶990411 矿冶 MINING & METALLURGY 1999年 第8卷 第4期 Vol.8 No.4 1999 转炉炉体温度场分析 崔宏伟 吴懋林 摘要 建立了转炉炉体温度场分析的物理和数学模型,应用有限元法对转炉炉体温度场进行了分析,讨论了各种参数对转炉炉体温度场的影响。 关键词 转炉 有限元法 温度场 ANALYSIS ON TEMPERATURE FIELD OF CONVERTER BODY Cui Hongwei (Technical Economy Research Institute of Nonferrous Metals Industry) Wu Maolin (University of Science and Technology Beijing) ABSTRACT The physical and mathematical models for analysis on the temperature field of converter body were established.Temperature fields under different conditions were calculated by using finite element method.The influences of various parameters on the temperature field were discussed. KEYWORDS Converter Finite element method Temperature field 1 引言 随着转炉大型化趋势的加强,转炉的工作条件逐渐恶化,转炉寿命对转炉生产的经济效益显得越来越重要。为了提高转炉的寿命,各种新的耐火材料不断出现,转炉炉型不断改进。但是,要想明确各种因素对转炉寿命的影响,必须了解各种条件下转炉的热状态,因此有必要进行转炉炉体的温度场分析。通过温度场分析,可以方便地模拟转炉的工作状态,选择合适的炉衬材料和优化的炉壳形状。同时,温度场分析又为进一步进行应力场分析提供了前提。国外在这方面进行过很多研究,美国的Chen E S 〔1〕等曾通过转炉炉体温度场和应力场的分析来选择最佳的炉衬几何结构,日本的Uchida H〔2〕等曾利用炉体的温度场和应力场分析来优化炉壳的形状设计。我国则很少进行这方面的研究。本文以氧气炼钢转炉为物理原形,建立了转炉炉体温度场分析的数学模型,应用有限元法对转炉炉体温度场进行了分析,并讨论了各种参数对转炉炉体温度场的影响。 2 转炉炉体温度场分析的物理模型和数学模型 2.1物理模型 氧气炼钢转炉是一个轴对称桶状容器,大致可分为炉底、炉身和炉帽三部分。它file:///E|/qk/ky/ky99/ky9904/990411.htm(第 1/7 页)2010-3-23 2:55:40

转炉倾动装置事故分析及对策

转炉倾动装置事故分析及对策 发表时间:2017-07-18T10:48:18.677Z 来源:《电力设备》2017年第8期作者:黄普庆 [导读] 摘要:转炉设备安装中,倾动装置安装是非常重要的一项内容,为了避免因安装质量事故造成的损失,过程控制是非常重要的,只有在过程中严格管控,规范每一个环节,才能有效避免问题的发生。 (中天钢铁集团有限公司江苏常州 213011) 摘要:转炉设备安装中,倾动装置安装是非常重要的一项内容,为了避免因安装质量事故造成的损失,过程控制是非常重要的,只有在过程中严格管控,规范每一个环节,才能有效避免问题的发生。 关键词:倾动装置;事故;成因;预防 1.倾动装置安装质量事故 倾动装置到场一般为整体到货,安装内容主要是二次减速机安装到耳轴上,并将切向键安装到位。在安装过程中,易发的事故主要有打齿轮安装未安装到位和切向键安装未达设计要求。主要表现在,减速机往耳轴安装时,安装到一定位置后,大齿轮被耳轴某些硬点卡住,不能继续安装就位,也不能将大齿轮从耳轴卸下,即使最终卸下,也会导致齿轮孔和耳轴上出现较大的伤痕,设备部件报废,致使整 安装工作出现较大的质量事故。 另一个质量问题是,切向键研配出现问题,导致研配后的尺寸过大或过小,过大则会出现上键不能达到设计要求,装配后的长度未达到设计要求,键组接合面未到达满装配,过小则使上键即使全部装入,尚不能到达设计的过盈量,导致键组报废。如果不能正确安装切向键组,在生产过程中可能出现键组白动松动的问题,进而引发生产事故。 2.事故成因分析 2.1二次减速机安装及质量问题成因分析 二次减速机安装方法一般采用滑移法安装,即在倾动平台上搭设临时平台,平台标高根据二次减速机外形尺寸确认,一般使减速机放上后大齿轮轮孔中心标高略低于耳轴中心标高,安装过程中,利用千斤顶或是斜垫板调整,调整到耳轴与轮孔四周问隙均匀并对准键槽后,利用四台或多台倒链将减速机拉到位,在拉倒链的过程中要随时调整耳轴和大齿轮轮孔之问的问隙,保持均匀,出现偏差及时调整。检查时要用塞尺沿耳轴一周里外两侧检查,直至设备装配到位。 图为二次减速机与耳轴组 1一炉壳装;2一托圈;3一手拉葫芦;4一二次减速机; 5一千斤顶;6-横向移动滚杠;7一纵向移动滚杠 大齿轮被卡住的主要原因是由于齿轮孔和齿轮轴问隙不均或内部有未处理的硬点,导致部件小部分位置接触,局部受力过大,相接触金属材料胶合,引起粘连,继续受力继而引发金属碎屑脱落,进一步加剧接触面破损,甚至形成大的金属碎块,致使整个大齿轮轮孔与耳轴之问无问隙,摩擦力过大,齿轮与耳轴抱死,无法最终安装到位,亦不能轻易退出重新处理。 2.2切向键研配及质量问题成因分析 倾动装置的二组切向键分别与大齿轮及长耳轴连接,传递扭力距,使炉体正反转。由于转炉负荷大,工作频率高,所以对切向键组安装要求高,必须保证安装质量。二次减速机装配到长耳轴上后,键槽的位置对齐,正确测量键与键槽实际过盈量,把键槽、键全长按100 mm等分测量,并记录误差,误差大处进行研磨处理,保证其过盈量为0.26 mm。用红丹粉检查其接触面,使其上下斜面及键与键槽接触面大于80,研磨时应注意保证每对切向键组的截面形状为矩形,不得研为平行四边形,并将每对切向键组做好记号,写上安装位置编号。切向键安装利用游锤撞击安装法,游锤重量200-300Kg。装配是用游锤锤击切向键使其紧密结合,安装到位后,分别锁紧压盖。安装也可以采用冷装法,即用液氮将切向键冷却到一定温度,利用热胀冷缩的原理,将键冷却缩小0.26mm,然后直接装入,冷装时切忌敲击。每组切

120吨转炉托圈安装方案

1工程概况及特点 1.1工程概况:我单位承担嘉晨集团营口天盛重工装备有限公司120t转炉工程,一期工程安装位于FG跨13-15线的1#、2#转炉,单台转炉重503.197t,它包括炉壳重115.791t/台、托圈150.51t、倾动装置101.19t、炉体连接装置50.858t、驱动端轴承9.55t、游动端轴承10.505t。炉体尺寸为:炉体外径Φ64500㎜,高9000㎜、托圈外径Φ8300㎜、内径Φ6900㎜、高度2000㎜。转炉炉口设计标高为15.300m,耳轴设计标高10.800m,转炉倾动形式为全悬挂四点啮合性传动,倾动角度±360o,转炉最大输出力矩7300KN.m,公称容量120t。本方案针对转炉托圈安装。托圈重量150.51吨,中心标高为10.8米。托圈外径8300mm,内径6900mm,高度2000mm。 1.2工程特点: 1.2.1工艺技术复杂,建设工期短 1.2.2施工平面狭小,主体交叉作业多。 1.2.3托圈安装精度高,单件设备重量大,转炉托圈需要一台260t履带吊和一台200t履带吊配合使用,需要合理的空间安排并有效地利用。 2编制依据 2.1《营口天盛重工装备有限公司120t转炉工程施工组织设计》 2.2营口天盛重工装备有限公司120t转炉工程施工现场实际施工条件 2.3《炼钢机械设备工程安装验收规范》----- GB50403-2007 2.4《机械设备安装工程施工及验收通用规范》----- GB50231-98 2.5《现场设备、工业管道焊接工程施工及验收规范》----- GB50236-98 2.6施工合同 2.7我单位以往同类工程的施工经验 2.8中冶华天工程技术有限公司设计的120t顶底复吹转炉安装图纸(钢4731)及其他相关图纸

中冶赛迪CISDI-SACS转炉-中国金属学会炼钢设备及自动化分会会议发言稿

CISDI-SACS 下悬挂转炉技术

中国金属学会炼钢设备及自动化分会 中冶赛迪,炼钢事业部、黄其明/王翔

一.CISDI-SACS

下悬挂转炉概述

转炉是炼钢工程最重要的设备之一,其特点是高温、重载及动载。 转炉的外壳工作温度 400~500℃,大型转炉的回转体质量超过 2000 吨。由于其工作条件和在整个钢铁生产工艺链中处于重要地位,转炉 设备需要的高度的可靠性和安全性。 转炉炉体与托圈的连接机构是转炉体设备的关键机构之一,它安 装在转炉设备的炉壳和托圈之间,用于把炉体联接在托圈上,承受冶 炼时和转炉转动过程中的各种静态、动态、冲击载荷和热膨胀载荷, 构成一个在高温环境下的所谓“宽松静定联接系统” ,该系统的可靠性 要求高、设计难度大、开发的风险较大。 国内外转炉炉体与托圈的连接技术种类较多, 如日本新日铁三点 双球面支撑式、川崎的二点法兰连接系统、德国的钢绳吊挂式和板簧 片组连接系统、奥钢联的 VAI-link 吊挂连接系统等。目前,我国各 大钢厂广泛使用的是三点双球面支撑式连接系统。 该系统装置配合其 它固定挡座能够承受转炉转动过程中的各种载荷和炉壳的自由膨胀。 然而,在使用中发现其挡座使用后会产生间隙、支撑螺栓易断裂,维 修量大,还存在操作安全性较差、设备重量较大、工艺复杂、设备制 造周期较长、投资较大等问题。综合上述众多转炉吊挂技术,下悬挂 转炉技术成为目前世界转炉技术发展的潮流, 也成为中国转炉炼钢技

术走向世界的必备技术之一。

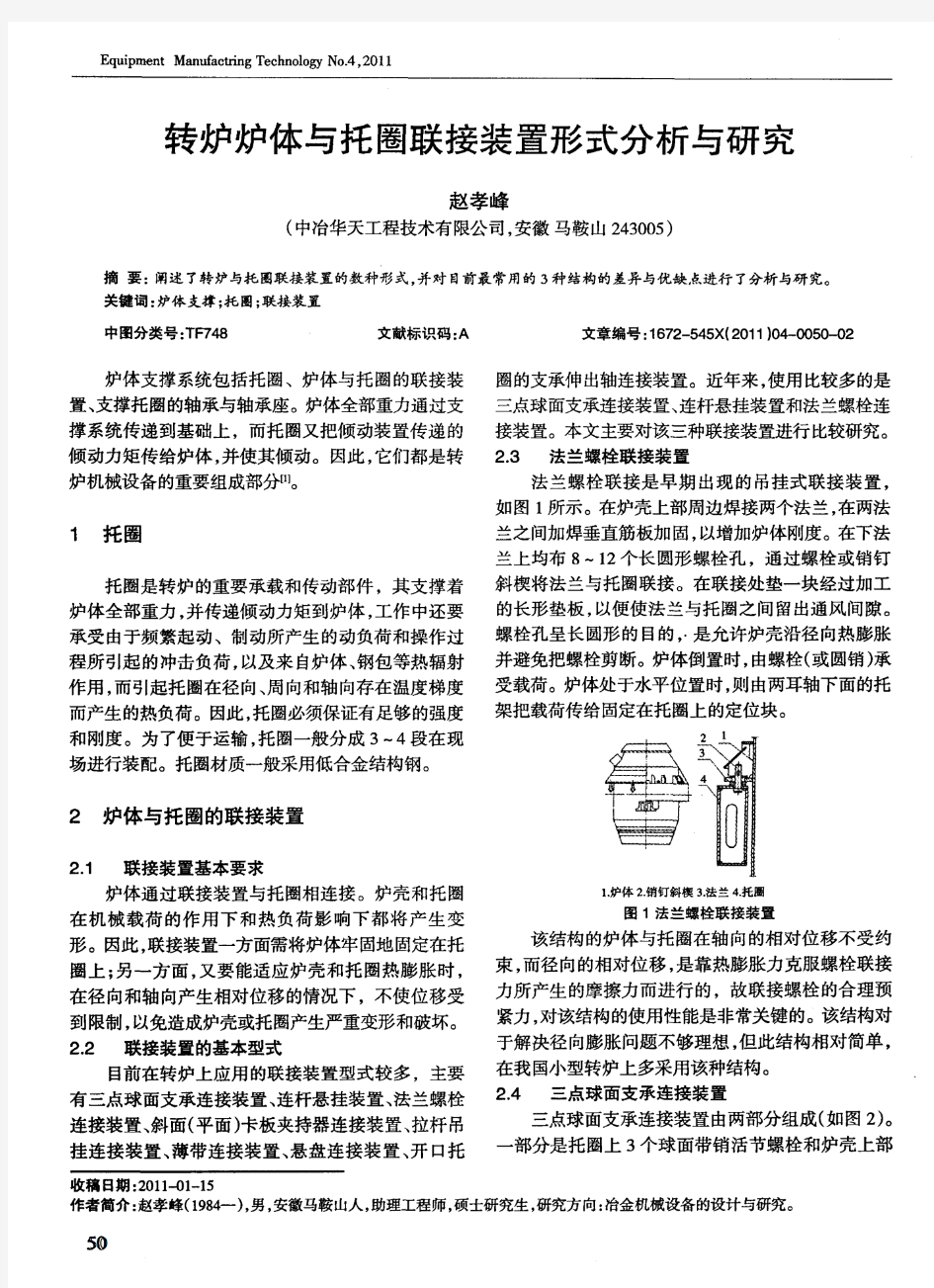

三点球铰支撑机构转炉 2006 年初,由中冶赛迪总承包建设的攀钢易地大修转炉及连铸 工程 2 座 140t 转炉设备先后投产,生产运行情况良好。该两座转炉 在国内首次采用了中冶赛迪具有完全自主知识产权的自适应下悬挂 系统,同年 10 月该下吊挂机构获得国家发明专利授权。 目前,经过工程实践和改进完善,中冶赛迪已完成 100~300t CISDI-SACS 转炉的标准化系列化自主研发工作,拥有完全自主知识产 权,其中 100~250t CISDI-SACS 转炉已取得工程业绩,并在环缝洗涤 净化工艺、煤气干法净化回收等转炉领域的关键配套技术取得突破, 可独立完成转炉全系列的设计和设备成套供货工作。

_转炉托圈漏水处理方案

1#转炉托圈漏水处理施工方案 1 编制依据 1.1 《炼钢机械设备工程安装验收规范》 1.2 《机械设备安装工程施工及验收通用规范》 1.3 《现场设备、工业管道焊接工程及验收规范》 1.4 《工业安装工程质量检验评定统一标准》 1.5 《冶金机械设备安装工程施工及验收规范炼钢设备》 1.6 公司提供的焊接参数及要求。 除以上最基本的规范外,还应执行国家现行的其它相关规范、标准等。 2 检修概况 2.1 炼钢厂四车间1#转炉为110t转炉,该转炉炉壳;其中托圈顶底板厚度为100mm,腹板厚度为60mm。结合现场情况,位于1#转炉主动端炉后方向的托圈下盖板焊缝处存在漏水现象。需对其进行重新处理。 2.2 工期计划:1#转炉处理托圈漏水的绝对工期为2天(48小时)。 3 施工前准备工作 3.1 技术方面 3.1.1 了解和熟悉现场环境,并对施工的项目内容进行掌握和落实。 3.1.2 根据甲方对工期,质量,技术及其他方面的要求,编制施工组织设计和制定科学合理的方案。 3.1.3 开工前将本工程所用施工工艺标及技术方案等准备齐全。 3.1.4 针对工程情况,组织技术人员及各专业工长熟悉图纸,对施工班组进行技术交底。 3.1.5 对各职能相关人员进行培训,合格后持证上岗。 3.2 材料、物资方面 3.2.1 该检修工程中所需的主材(托圈本体用的钢板)由业主部门进行提供。 3.2.2 搭设检修平台和热处理保温用的保温被以及辅材等设施由我单位提供。 3.2.3 根据业主方安排的检修时间,对以上材料及其工机具等提前倒运至现场业主指定位置。 3.3 施工劳动力组织准备 3.3.1 建立精干的施工队伍,认真考虑专业、工种的合理配合。

一种新型实用的转炉炉体与托圈的连接装置

一种新型实用的转炉炉体与托圈的连接装置 发表日期:2006-11-11 阅读次数:210 转炉炉体与托圈的连接装置是转炉本体系统的关键设备之一,炉体通过连接装置与托圈连接。由于炉体很重,并通过连接装置随托圈倾转±360°,而且炉壳和托圈在机械与热负荷作用下都将产生变形,因此,对连接装置提出如下要求,即:一方面能将炉体牢靠地固定在托圈上,保证转炉在任何位置时,都能将炉体负荷均匀地分布、传递到托圈上面,并保持炉体在托圈中的正确位置;另一方面又能适炉壳和托圈热膨涨时,在径向和轴向产生相对位移的情况下,不使位移受到限制,避免因静不定问题的存在,而使支承系统承受附加载荷,以免造成炉壳或托圈产生严重变形和破坏。这是在设计连接装置时,必须满足的要求。 1一种新型炉体与托圈的连接围 I.1结构说明 该装置属三点吊挂结构形式,使用在我院与VAI公司联合设计的邢纲48 t转炉上,它采用两组连杆及水平导向架,将炉体吊挂在托圈上。 图1所示为连杆在托圈1上的配置情况,炉体5通过三个活动垂直连杆3吊挂在托圈1上。两个活动垂直连杆3配置在与耳轴轴线成45°的位置,一根连杆3在出钢口对面位置上。在驱运侧和非驱动侧各有一个活动水平连杆2。在出钢口对面位置的下方设有一个水平导向架4,作用是阻止炉体5在托圈I内发生耳轴方向的摆动。炉体5倾转时,连杆2,3与水平导向架4一起承受托圈平面内的横向载荷。活动垂直连杆3和活动水平连杆2的结构型式相同见图2。 1一托圈;2一水平连杆;3一垂直连杆;;4一水平导向架;5-护体 图1 连杆配配置图 1一托圈凸耳;2-螺栓;3-螺母;;4-垫片;5一轴承;6一轴; 7一环;8-填料;9一夹子;10一连杆; 11一盖(1);12 -盖(2);13-盖(3);14一轴承;15一螺栓;16-套;17-炉壳凸耳;18-环 图2 水平、垂直连杆结构图 由图2可知:垂直连杆和水平连杆中的连杆10通过两个球铰5和两个轴6铰接,轴6又通过四个铰14 分别与两个托圈凸耳1及两个炉体凸耳17铰接,用其他零件将各个球铰定位且使球铰处于全封闭状态,球铰全部采用先进的耐高温、免维护型球铰轴承。托圈凸耳1焊在托圈的底板上,炉体凸耳17则与炉壳焊在一起。 将水平导向架中的导向块与托圈底板焊在一起,导向支架与炉壳焊在一起。 为了尽量减少炉壳及托圈对结构使用性能的影响,这种连接装置安置在托圈的下部也是炉体下部,这里温度较低,变形较小,对结构是有利的。这种结构的连杆,在炉体处于一定倾转位置时,它们会成为“拉杆”或“压杆”进行工作。 1.2结构分析 根据机械原理结结构说明,可以把该装置看成为由炉体5、托圈1、水平连杆2以及垂直连杆3共七个构件组合而成的一个闭式空间运动链。在该运动链中,构件炉体、托圈与构件两组连杆间是采用III级运动副(球铰)联接,构件炉体与构件托圈间也是采用III级运动副(移动、转动副)联接。 由理论力学可知,空间运动的自由构件有六个自由度,即沿X,Y,Z轴的三个移动和绕三个轴的三个转动。但在该运动链中,由于运动副的特殊配置见图1,即在XOY平面内水平导向架4的设置,使得该运动链中的各构件都失去了绕Y. Z轴转动以及沿X轴移动的可能性,或者说,对该运动链所有构件的运动加上了三个公共约束。由结构说明可知,由于两个水平连杆2所起的限制作用是互为重复的,即互为虚约束,计算时可除去一个不计。两个配置在与耳轴线成45°的位置垂直连杆3所起的限制作用是互为重复的,即互为虚约束,计算时可除去一个不计。机构中的球饺(图2中件14)对整个运动链的运动无任何影响,属局部自由度计算时除去不计。这样,该运动链可简化成是由N=5个构件组成,公共约束为3,各个构件之间的联结副

蓄热式加热炉内温度场及浓度场的数值模拟

收稿日期:2004-10-12 刘坤(1965~ ),副教授;114044 辽宁省鞍山市。 蓄热式加热炉内温度场及浓度场的数值模拟 刘 坤 韩仁志(鞍山科技大学) 谢国威 (中钢集团鞍山热能研究院) 摘 要 利用大型软件CFX414建立了高温蓄热式加热炉内温度场和浓度场的数学模型,并确定了合理的喷嘴布置及喷嘴倾斜角度,以确保高温空气燃烧技术的加热效果。关键词 蓄热式加热炉 温度场 浓度场 The numerical simulation of temperature and concentration f ield in regenerative heating f urnace Liu Kun Han Renzhi (Anshan University of Science and Technology )Xie Guowei (Anshan Research Institute of Thermo 2energy ) Abstract By using CFX414software ,the mathematical model of tem perature and concentration field in high temperature regenerative heating furnace has been established ,and reasonable collocation and lean angle of burners have been confirmed to make sure heating effect of high temperature air combus 2tion technique. K eyw ords regenerative heating furnace temperature field concentration field 1 前言 加热炉的工作空间较大,合理的喷嘴结构和 布置是实现蓄热式高温空气燃烧、确保加热效果 的关键。本文采用k 2ε湍流模型、耦合混合燃烧模型对蓄热式加热炉炉内加热段的流场、温度场 进行数值模拟。探讨了在稳定状态下,空煤气喷嘴倾角及不同顺序排列时加热炉内的温度及浓度分布情况。2 数学模型的建立211 控制方程 〔1〕 (1)连续方程 5ρ/5t + ? (ρU )=0(1) (2)动量方程 5ρU/5t + ?(ρU ×U )- ?(μef f U )=- P + ?〔μef f ( U )T 〕 +B (2)式中:ρ为平均流体密度,U 为速度,P 为压力,t 为时间,μef f 为有效粘度。 μef f =μ+μT ,式中μ,μT 为分子粘度及湍流 粘度,B 是体积力。 (3)能量方程 概率密度函数(PD F )扩散燃烧模型〔2~4〕中的能量方程为: 5ρH/5t + ?ρU H - ? λ T =0(3)式中:λ为导热系数,T 为温度,H 为总焓。3 工艺参数及相关计算条件311 加热炉设备与工艺参数 三段推钢蓄热式加热炉的主要参数见表1。312 计算条件 加热炉两侧墙上的喷嘴截面积为0119× 0119m 2;空气和煤气的入口温度为1000℃;20℃ 下,入口处煤气流量为1000m 3/h 。空间布置见图1。 为研究空气、煤气喷嘴倾角和结构布置对蓄热式加热炉加热段温度场和浓度场的影响,分析 比较三种不同方案(见表2)在稳态时,通过蓄热式加热炉喷口的纵断面处的温度,燃料浓度和燃烧产物浓度的分布。 2 2冶 金 能 源 EN ER GY FOR M ETALL U R GICAL INDUSTR Y Vol 124 No 12 Mar 12005

转炉倾动系统的电气控制

转炉倾动系统的电气控制 摘要:本文介绍了倾动交流电机交流调速系统在转炉倾动装置中的应用及注意事项,转炉倾动电机的同步控制方法。阐述了转动倾动自动控制系统的主要设计思路,及自动控制系统的实现。 关键词:转炉交流调速控制方法 前言: 随着交流变频控制技术的不断发展,交流传动系统得到了广泛应用,并逐步取代直流传动系统。特别是在120t转炉倾动装置传动系统中,该级别转炉的倾动装置,国内外一直采用直流电动机传动控制系统。日照钢铁二炼钢120t转炉倾动装置采用的就是交流变频传动系统并取得成功。本系统通过计算机控制多电机变频调速同步方法,是由计算机通过网络通讯设定变频器运行控制参数,实现的多电机变频调速同步运行的。 1.转炉倾动工艺设备概况 日钢120t转炉炉壳为全焊接式固定炉底结构,转炉托圈为焊接箱形结构,其内通循环水冷却,转炉炉壳与托圈的连接,采用三点支承方式,此结构既能有效地在360o范围内支承炉壳又可适应炉壳的热膨胀。倾动装置采用全悬挂扭力杆平衡型式。由以下几部分组成:驱动电动机、一次减速机、二次减速机、扭力杆平衡装置和润滑装置等。扭力杆平衡装置是平衡转炉倾动时引起悬挂减速机(二次减速机)壳体旋转的旋转力矩平衡装置,通过扭力杆扭转来吸收扭矩并将扭矩转化为垂直的拉力和压力,通过扭力杆轴的固定轴承座和浮动轴承座传递到基础上,由于拉力和压力使扭力杆形成相反的扭矩,从而导致产生了吸收倾动力矩的效果。转炉倾动采用全正力矩方式,即转炉倾动到任一角度时都保证是正力矩,确保转炉在360o回转过程中都是正力矩,事故断电时,转炉能够以自身重力自动返回垂直位置,从而排除翻炉泼钢事故的发生。 转炉倾动驱动系统主要工艺设备参数: 转炉容量:125t 最大:135t 最大倾动力矩:300T.m 转炉折算到电动机轴上的最大转动惯量:675kg.m2

转炉设备维护

目录 一、前言 (1) 1、设备维护制度 (1) 1.1设备维护 (1) 1.2设备维度 (1) 2、氧气转炉车间概况 (2) 2.1氧气转炉车间的组成 (2) 2.2主厂房个跨间的布置 (2) 2.3氧气转炉炼钢车间主要设备 (2) 2.3.1转炉炉体 (2) 2.3.2炉体支撑装置 (3) 2.3.3炉体倾动机械 (5) 2.3.4吹氧设备 (6) 3.供料设备 (7) 3.1加料装置常见故障 (7) 3.2铁合金称量车维护检查 (7) 4、烟气净化和回收设备 (7) 4.1烟气净化系统 (7) 4.2烟罩 (8) 4.3烟道 (8) 4.4风机 (8) 4.5 水封逆止阀 (9) 二、转炉设备维护新技术 (9) 1、溅渣护炉工艺 (9) 2、转炉炉体与托圈的连接装置新技术 (13) 三、结论 (13) 参考文献 (15) 致谢 (15)

转炉设备维护检修要点 摘要:炼钢在钢铁联合企业内是一个中间环节,它联系着前面的炼铁等原料供应和后面的轧钢等成品生产,炼钢车间的生产对整个钢铁联合企业有重大的影响,而炼钢车间的正常生产需要以设备的正常运转为依托,因此,设备的维护与检修尤为重要。本文就介绍另一些氧气转炉设备维护与检修的内容以及维护转炉的新技术。 关键词:设备维护制度转炉炉体托圈与耳轴倾动装置吹氧设备供料设备烟气净化装置溅渣护炉

一、前言 1、设备维护制度 1.1设备维护 设备维护(Eq ui pme nt se rv ice m ain te nan ce):设备维修与保养的结合。为防止设备性能劣化或降低设备失效的概率,按事先规 定的计划或相应技术条件 的规定进行的技术管理措施。 1.2设备维护制度 设备维修制度,是指对设备进行维护、检查和修理所规定的制度,其内容是随着生产和技术的发展而不断发展的。 一、计划预修制 计划预修制,又称计划修理制,是指我国工业企业50年代从苏联引进后开始普遍推行的一种设备维修方式。这种维修是进行有计 划的维护、检查和修理,以保证设备经常处于完好状态。其特点在 于预防性与计划性,即在设备未曾发生故障时就有计划地进行预防 性的维修。这种按事先规定计划进行的设备维修是一种比较科学的 设备维修制度,有利于事先安排维修力量,有利于同生产进度安排 相衔接,减少了生产的意外中断和停工损失。运用这种维修制度, 要求了解和掌握设备的故障理论和规律,充分掌握企业设备及其组 成部分的磨损与破坏的各种具体资料与数据。在设备众多、资料有 限的情况下,可以在重点设备以及设备的关键部件上应用。计划预 修制的内容主要有:日常维护、定期检查、清洗换油和计划修理。二、计划保修制 计划保修制是60年代在总结计划预修制的基础上,建立的一种设备维修制度。它的主要内容是:日常保养,一级保养和计划大修。这是一种有计划地进行三级保养和大修理的制度和方法。 三、全员生产维修制(T MP) 全员生产维修制,又称预防维修制,是日本在学习美国预防维修的基础上,吸收设备综合工程学的理论和以往设备维修制度中的 成就逐步发展起来的一种制度。我国是80年代开始,引进研究和推行这种维修制度的。全员生产维修制的核心是全系统、全效率、全员。

180吨转炉倾动机构设计

180吨转炉倾动机构设计 摘要 倾动机构是实现转炉炼钢生产最主要的设备之一,它的特点是倾动力矩大、减速比大、启制动频繁和能够承受较大的动载荷。转炉倾动机构工作在多渣尘和高温的恶劣工作环境中,因而其可靠性和寿命对于整个转炉设备的安全运转有着非常重要的影响。为获得适应于驱动的低转速,需要很大的减速比。转炉炉体自重很大,再加装料重量等,整个被倾转部分的重量要达上百吨或上千吨。转炉倾动机械的工作属于“启动工作制”。机构除承受基本静载荷作用外,还要承受由于启动、制动等引起的动载荷。这种动载荷在炉口刮渣操作时,其数值甚至达到静载荷的两倍以上。启、制动额繁,承受较大的动裁荷。转炉倾动机械随着氧气转炉炼钢生产的普及和发展也在不断的发展和完善,出现了各种型式的倾动装置。其中,带有扭力杆缓冲止动装置的全悬挂式倾动机械,由于其独有的多点啮合柔性传动的优势,逐渐成为主流。本文对转炉倾动机构的基本形式做了简单介绍。重点介绍用3D法计算转炉倾动力矩的整体过程。完成了最佳耳轴位置的选择计算,绘制了倾翻力矩曲线,完成对转炉倾动的电机选择与校核,并对整个倾动系统的主要零部件进行了计算和校核。本论文对转炉倾动机构的设计提供了一种新思路。 关键词:转炉;倾动机构;倾动力矩;设计参数;可靠性

180 t Converter Tilting Mechanism Design ABSTRACT Tilting mechanism is to achieve one of the main steelmaking production equipment, which is characterized by a large dump Moment, gear ratio, starting and braking frequently and withstanding greater dynamic load. Converter tilting mechanism works in harsh working environments, more slag dust and high temperatures. Thus their reliability and longevity for the safe operation of the equipment throughout the converter has a very significant impact. Adaptation to obtain a low rotational speed of the drive requires a large reduction ratio. Great weight converter furnace, plus loading weight, etc., the entire weight of the part to be tilting up hundreds of tons or thousands of tons. BOF furnace steel smelting a time, usually only four minutes later. Converter tilting mechanical work belongs to "start working system." In addition to the basic institutions to withstand static loads, but also to withstand dynamic loads due to start, braking caused. This dynamic load in the mouth skimming operation, more than twice its value even to static loads. Kai, the amount of braking complex, dynamic cut withstand greater load. As the steelmaking process low, heavy and harsh working conditions, coupled with the start, brake frequently, especially on a different way to start the motor on the dynamic behavior of the converter. With the converter tilting BOF steelmaking machinery popularization and development also continues to develop and improve, there have been various types of tilting the device. With torsion bar stopper buffer full hanging tilting mechanical, diagonally arranged into four main transmission system of a reducer drive one at the center of the second gear, so as to drive the rotary converter work performed. This paper converter tilting mechanism gives a brief introduction. Introduction tilting mechanism structure, design principles, the basic design parameters, as well as several forms of structure and configuration of the drive tilting mechanism and the transmission format. Keywords: converter; tilting mechanism; pour Moment; design parameters;

焊接形式

焊接形式 一、焊接接头形式 焊接接头形式:对接接头、角接接头及T字形接头、搭接接头。 (a)对接接头;(b)角接接头;(c)搭接接头 图4-44 焊接接头的三种形式 1.对接接头 结构:两个相互连接零件在接头处的中面处于同一平面或同一弧面内进行焊接的接头。 特点:受热均匀,受力对称,便于无损检测,焊接质量容易得到保证。 应用:最常用的焊接结构形式。 2.角接接头和T型接头 结构:两个相互连接零件在接头处的中面相互垂直或相交成某一角度进行焊接的接头。两构件成T字形焊接在一起的接头,叫T型接头。角接接头和T字接头都形成角焊缝。 特点:结构不连续,承载后受力状态不如对接接头,应力集中比较严重,且焊接质量也不易得到保证。 应用:某些特殊部位:接管、法兰、夹套、管板和凸缘的焊接等。 3.搭接接头 结构:两个相互连接零件在接头处有部分重合在一起,中面相互平行,进行焊接的接头。 特点:属于角焊缝,与角接接头一样,在接头处结构明显不连续,承载后接头部位受力情况较差。应用:主要用于加强圈与壳体、支座垫板与器壁以及凸缘与容器的焊接。 二、坡口形式 焊接坡口——为保证全熔透和焊接质量,减少焊接变形,施焊前,一般将焊件连接处预先加工成各种形状。不同的焊接坡口,适用于不同的焊接方法和焊件厚度。 坡口形状 基本坡口形状:Ⅰ形、V形、单边V形、 U形、J形。 组合形状 特例:一般接头应开设坡口,而搭接接头无需开坡口即可焊接。双V形坡口由两个V形坡口和一个I形坡口组合而成 图4-45 坡口的基本形式

图4-46 双V形坡口 三、压力容器焊接接头分类 目的:为对口错边量、热处理、无损检测、焊缝尺寸等方面有针对性地提出不同的要求,GB150根据位置,根据该接头所连接两元件的结构类型以及应力水平,把接头分成A、B、C、D四类,如图4-47。 图4-47 压力容器焊接接头分类 A类:圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外)、球形封头与圆筒连接的环向接头、各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头。 B类:壳体部分的环向接头、锥形封头小端与接管连接的接头、长颈法兰与接管连接的接头。但已规定为A、C、D类的焊接接头除外。 C类:平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头。 D类:接管、人孔、凸缘、补强圈等与壳体连接的接头。但已规定为A、B类的焊接接头除外。 注意:焊接接头分类的原则仅根据焊接接头在容器所处的位置而不是按焊接接头的结构形式分类,所以,在设计焊接接头形式时,应由容器的重要性、设计条件以及施焊条件等确定焊接结构。这样,同一类别的焊接接头在不同的容器条件下,就可能有不同的焊接接头形式。 四、压力容器焊接结构设计的基本原则 1.尽量采用对接接头,易于保证焊接质量,所有的纵向及环向焊接接头、凸形封头上的拼接焊接接头,必须采用对接接头外,其它位置的焊接结构也应尽量采用对接接头。 举例:角焊缝,改用对接焊缝[图48(a)改为8(b)和(c)]。减小了应力集中,方便了无损检测,有利于保证接头的内部质量。