曲柄压力机的工作原理

曲柄压力机的工作原理演示

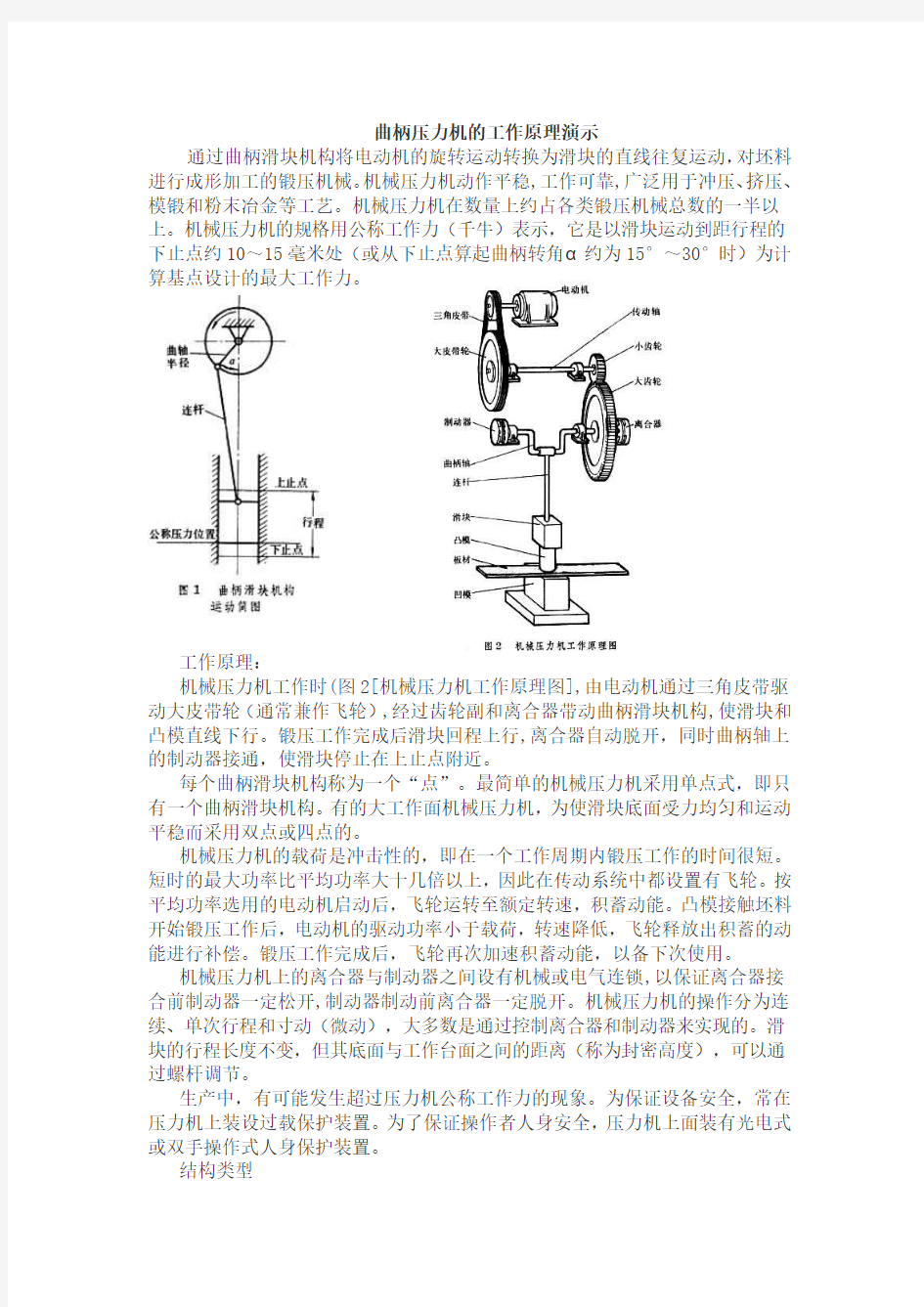

通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。

工作原理:

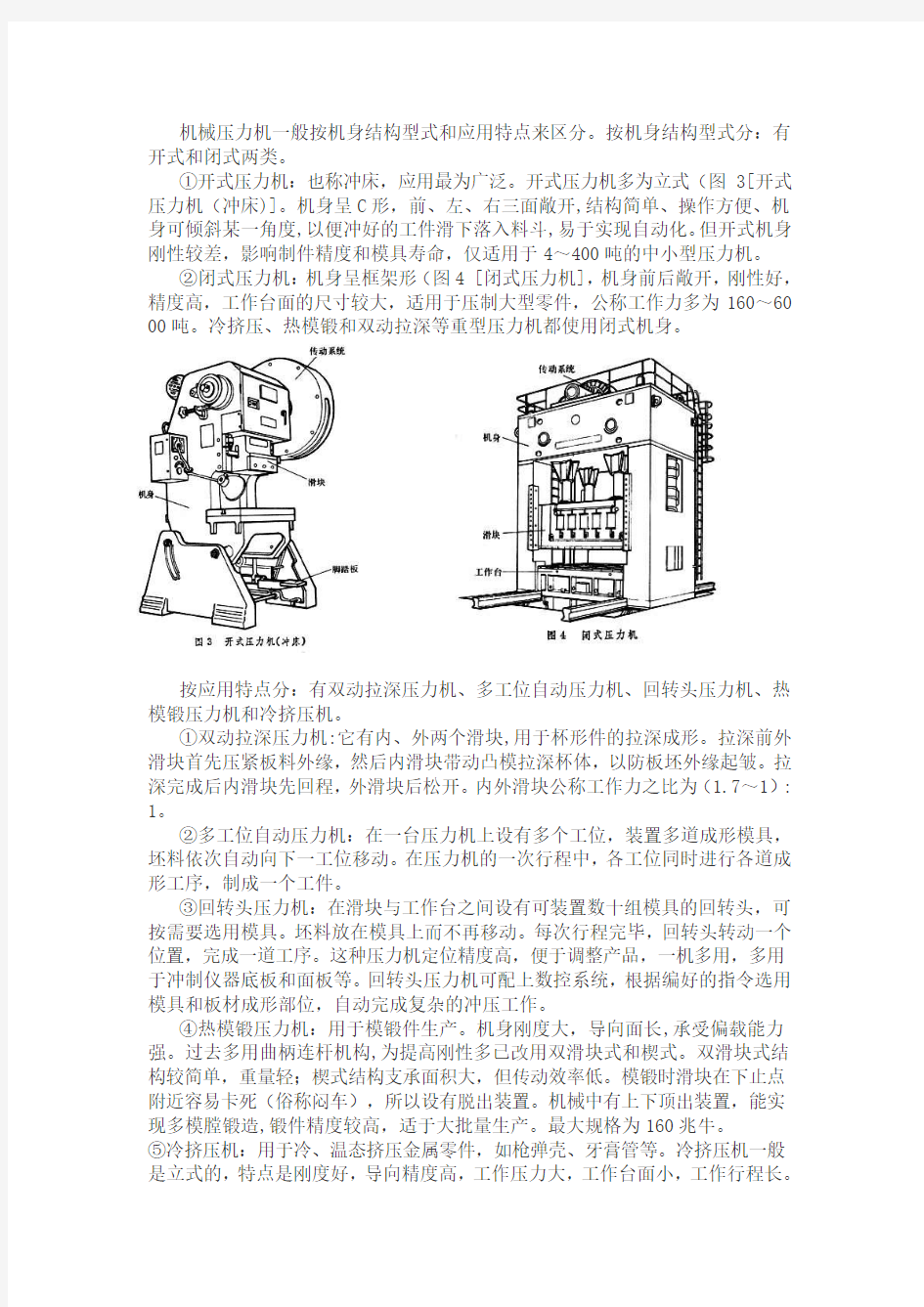

机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的制动器接通,使滑块停止在上止点附近。

每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。

机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。

机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。

生产中,有可能发生超过压力机公称工作力的现象。为保证设备安全,常在压力机上装设过载保护装置。为了保证操作者人身安全,压力机上面装有光电式或双手操作式人身保护装置。

结构类型

机械压力机一般按机身结构型式和应用特点来区分。按机身结构型式分:有开式和闭式两类。

①开式压力机:也称冲床,应用最为广泛。开式压力机多为立式(图3[开式压力机(冲床)]。机身呈C形,前、左、右三面敞开,结构简单、操作方便、机身可倾斜某一角度,以便冲好的工件滑下落入料斗,易于实现自动化。但开式机身刚性较差,影响制件精度和模具寿命,仅适用于4~400吨的中小型压力机。

②闭式压力机:机身呈框架形(图4 [闭式压力机],机身前后敞开,刚性好,精度高,工作台面的尺寸较大,适用于压制大型零件,公称工作力多为160~60 00吨。冷挤压、热模锻和双动拉深等重型压力机都使用闭式机身。

按应用特点分:有双动拉深压力机、多工位自动压力机、回转头压力机、热模锻压力机和冷挤压机。

①双动拉深压力机:它有内、外两个滑块,用于杯形件的拉深成形。拉深前外滑块首先压紧板料外缘,然后内滑块带动凸模拉深杯体,以防板坯外缘起皱。拉深完成后内滑块先回程,外滑块后松开。内外滑块公称工作力之比为(1.7~1): 1。

②多工位自动压力机:在一台压力机上设有多个工位,装置多道成形模具,坯料依次自动向下一工位移动。在压力机的一次行程中,各工位同时进行各道成形工序,制成一个工件。

③回转头压力机:在滑块与工作台之间设有可装置数十组模具的回转头,可按需要选用模具。坯料放在模具上而不再移动。每次行程完毕,回转头转动一个位置,完成一道工序。这种压力机定位精度高,便于调整产品,一机多用,多用于冲制仪器底板和面板等。回转头压力机可配上数控系统,根据编好的指令选用模具和板材成形部位,自动完成复杂的冲压工作。

④热模锻压力机:用于模锻件生产。机身刚度大,导向面长,承受偏载能力强。过去多用曲柄连杆机构,为提高刚性多已改用双滑块式和楔式。双滑块式结构较简单,重量轻;楔式结构支承面积大,但传动效率低。模锻时滑块在下止点附近容易卡死(俗称闷车),所以设有脱出装置。机械中有上下顶出装置,能实现多模膛锻造,锻件精度较高,适于大批量生产。最大规格为160兆牛。

⑤冷挤压机:用于冷、温态挤压金属零件,如枪弹壳、牙膏管等。冷挤压机一般是立式的,特点是刚度好,导向精度高,工作压力大,工作台面小,工作行程长。

曲柄压力机解读

曲柄压力机 一、工作原理及运动操作 曲柄压力机是通过曲柄连杆机构将电动机的旋转运动转换为滑块的往复直线运动。工作原理图如下:电动机1通过V带把运动传给大带轮3,在经过小齿轮4,大带轮5传给曲柄7,通过连杆9转换为滑块10的往复直线运动,若在滑块10和工作台14上分别安装上、下模,可完成相应的材料成形工艺。 JB23-63开式曲柄压力机工作原理图 1-电动机 2-小带轮 3-大带轮 4-小齿轮 5-大齿轮 6-离合器 7-曲柄 8-制动器 9-连杆 10-滑块 11-上模 12-下模 13-垫板 14-工作台 15导轨 16-机身机械压力机工作原理图由于生产工艺的需要,滑块有时运动,有时停止,所以装有离合器6与制动器8,压力机在整个工作周期内进行工艺操作的时间很短,也就是说,有负荷的工作时间很短,大部分时间为无负荷的空闲时间。为了使电动机的负荷均匀,有效地利用能量,因而装有飞轮。大皮带轮3即起飞轮的作用。 与JB23-63型压力机相 同。只是它的工作机构采用了 偏心齿轮驱动的曲柄连杆机 构,即在最末一级齿轮上铸有 一个偏心轮,构成偏心齿轮。 如图所示,偏心齿轮9由小齿 轮8带动,在心轴10上旋转, 带动套在偏心齿轮上的连杆 12摆动,连杆带动滑块13上 下运动,实现冲压加工。此外, 这种压力机上还装有液压气垫 18,在拉深工序中起压边作用 或冲裁卸料时顶出制件。 J31-315闭式压力机外形和工作示意图1—电动机 2—小带轮 3—大带轮 4—制动器 5—离合器 6,8—小齿轮 7— 大齿轮 9—偏心齿轮 10—心轴 11—机身 12—连杆 13—滑块 14—上模 15—下模 16—垫板 17—工作台 18—液压气垫

曲柄压力机

曲柄压力机 结构:传动系统、工作机构、操纵系统、能源系统、支承部件、辅助系统 功能:对放置于模具中的材料进行压力加工 特点:开式压力机的机身形状类似英文字母C,机身刚度差,在工作负荷下会产生; 闭式压力机的机身左右两侧是封闭的,机身形状对称,刚度高,精度好,大、中型压力机几乎都采用此结构。 用途:曲柄压力机广泛应用于金属加工,研磨、修整等行业。 液压机 结构:机架部件、液压缸部件、运动部分以及导向装置 功能:依据静压传递原理(即帕斯卡原理)实现多种锻压 工艺的设备 特点:1. 容易获得很大压力。2. 容易获得很大的工作行程, 并能在行程的任意位置发挥全压。3. 容易获得大的工作空间。 4. 压力和速度可以在较大范围内方便地进行无极调节,可以可靠的防止过载。 5. 工作平稳,噪声小。 6. 液压元件的通用化、标准化、系列化给液压机的设计制造和维修带来了方便。用途:液压机除用于锻压成形外,也可用于矫正、压装、打包、压块和压板等。 摩擦压力机 结构:摩擦压力机器属于螺旋压力机的一种传统的结构形式,其主要特征是飞轮由摩擦机构传动。机器的传动链由一级皮带传动、正交圆盘摩擦传动和螺旋滑块机构组成。

功能:摩擦压力机是一种万能性较强的压力加工机器,应用较为广泛,在压力加工的各 种行业中都能使用。在机械制造工业中,摩擦压力机的应用更为广泛,可用来完成模锻、镦锻、弯曲、校正、精压等工作,有的无飞边锻造也用这种压力机来完成。 特点:应用范围广、适合于低塑性合金的锻造、加工精密,节省能源、仅用于单模膛模锻、设备结构简单,成本低,维修方便、生产效率低。 用途:可用来完成模锻、镦锻、弯曲、校正、精压等工作,有的无飞边锻造也用这种压力机来完成。 相同点:都用来进行压力加工 不同点:液压机以液体为工作介质,曲柄压力机以曲柄机构,摩擦压力机是由一对摩擦盘摩擦驱动丝杆,由丝杆推动滑块作直线运动, 塑料挤出机 结构:主机:挤压系统、传动系统、加热冷却系统 辅机:机头定型装置、冷却装置、牵引装置、切割装置、卷取装置 控制系统:由各种电器、仪表和执行机构组成 功能:主机: 1.塑料通过挤压系统塑化成均匀的熔体,并这一过程中所建立的压力下,连续地被螺杆定压定量定温地挤出机头。 2.给螺杆提供所需的转矩和转速。 3.通过对料筒(或螺杆)进行加热和冷却,保证成型过程工艺要求的温度范围内完成。 辅机: 1.熔融塑料通过它获得一定的几何截面和尺寸。

压力机工作原理

首页-网上教程-曲柄压力机的工作原理演示 曲柄压力机的工作原理演示 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。

(图1[曲柄滑块机构运动简图] 工作原理 机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。 机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。 机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。

机械毕业设计(论文)-螺旋压力机设计

本科毕业设计论文题目螺旋压力机设计

毕业任务书 一、题目: 螺旋压力机设计 二、指导思想和目的要求: 毕业设计是学生在校期间进行最后一次理论结合实际的较全面和基本的训练,是对几年来所学知识的系统运用和检验,也是走向工作岗位之前的最后一次的过渡性练兵。 通过这次毕业设计要求达到以下基本目的: 1)巩固、加强、扩大和提高以往所学的有关基础理论和专业知识。 2)培养学生综合运用所学的知识以解决实际工程问题的独立工作能力,并初步掌握机械装备或部件设计的思想、设计程序、设计原则、步骤和方法。 3)培养学生使用有关设计规范、手册、参考文献以及分析计算、绘图和编写设计说明书等项能力的基本技能训练。 对本次毕业设计的基本要求是: 1)设计者应在规定时间内圆满完成要求的设计内容。设计成果包括:设计说明书一份(按规范格式,不少于1.5万字),设计图纸一套(文本版+电子版,不少于2张A0,鼓励用三维软件建模和装配并生成二维图纸);另外还应翻译与课题有关的外文资料,译文字数不少于5000字。 2)设计者必须充分重视和熟悉原始资料,明确设计任务,在学习和参考他人经验的基础上,发挥独立思考能力,创造性地完成设计任务;合理利用标准零件和标准部件,非标准件应满足工艺性好、操作方便、使用安全等要求,降低成本提高效益;绘制图纸应符合国家标准,各项技术要求和尺寸标注应符合规范,说明书论述要充分,层次清楚,文字简洁,计算步骤正确。 三、主要技术指标

设计一个龙门式小型螺旋压力机,主要用于机修车间压力校正、压力装拆等。主要技术要求如下: 1)最大输出压力为30kg。 2)压力机压头行程为350mm,运动速度为0.3m/min。 3)压力机内可放置物体高度为400mm,直径400mm。 4)压力机工作间歇工作100000h。 四、进度和要求: 1. 熟悉题目背景、查阅相关资料、复习有关知识;查找与课题相关的英文资料并翻译成中文;完成开题报告。寒假 2.总体方案设计:拟定总体布局,选择原动机类型,设计传动方案;尽可能绘制总体方案示图;第1-2 周 3.确定主要技术参数:进行运动和动力参数计算,确定原动机型号; 第 3-4 周 4.绘制总体装配草图,并对重要零件(如轴、轴承等)进行工作能力校核; 第5-6 周 5.绘制传动部件装配图(鼓励用三维软件);第7-8 周 6.绘制非标准件零件图(鼓励用三维软件);第9-11周 7.撰写说明书初稿;第12-13周 8.修改说明书,准备答辩。第 14 周 五、主要参考书及参考资料

机械原理课程设计 曲柄压力机机构设计

机械原理课程设计 说明书 设计课题:曲柄压力机 学院:机械与电气工程学院

曲柄压力机机构设计 [摘要] 曲柄压力机是以曲柄传动的锻压机械,适用于板料的冲孔、落料弯曲、线拉伸及成型等工作。床身可作适当倾斜,以便于把冲压的成品或铁屑等物,依靠自重滑落,若装上自动送料机构,则可以推行半自动冲压工作,一般用于农业机械、电气工业、汽车、拖拉机工业等用途较为广泛。 这篇设计说明书介绍了设计压力机的设计过程,从确定传动方案开始,到压力机主体机构的尺寸参数确定和运动分析,在到电动机选择,最后压力机传动系统主要零部件的设计计算。此阶段主要对压力机主体机构的尺寸参数确定和运动分析进行研究设计。 此次通过对对心曲柄滑块机构的运动分析及相互之间的比较,选则合适的机构来达到设计目的。由于冲压工件时冲击较大,传动系统中采用了变位齿轮,提高了齿轮的承载能力和耐磨性能。通过这些前期的设计过程,还有借助AUTOCAD辅助分析软件,就能设计出比较合理的压力机。 [关键词]曲柄压力机;冲压;曲柄滑块机构;对心曲柄滑块机构

目录 1前言 (1) 2选题背景 (2) 2.1 课题来源 (2) 2.2 研究目的与意义 (2) 2.3 国内外现状及发展趋势 (3) 2.3.1 国内外现状 (3) 2.3.2 发展趋势 (4) 3 曲柄压力机的分析 (5) 3.1 各个部分的作用 (6) 3.2 工作原理 (6) 4拟解决的主要问题 (7) 5初步设计及简单计算 (7) 5.1 曲柄滑块机构的参数确定 (8) 5.2 齿轮几何尺寸计算 (12) 6 主要参考文献 (13) 7附页 (14)

压力机工作原理[1]

曲柄压力机的工作原理演示 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。 (图1[曲柄滑块机构运动简图] 工作原理 机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。 每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。 机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。 机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离

合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。 生产中,有可能发生超过压力机公称工作力的现象。为保证设备安全,常在压力机上装设过载保护装置。为了保证操作者人身安全,压力机上面装有光电式或双手操作式人身保护装置。 结构类型 机械压力机一般按机身结构型式和应用特点来区分。按机身结构型式分:有开式和闭式两类。 ①开式压力机:也称冲床,应用最为广泛。开式压力机多为立式(图3[开式压力机(冲床)]。机身呈C形,前、左、右三面敞开,结构简单、操作方便、机身可倾斜某一角度,以便冲好的工件滑下落入料斗,易于实现自动化。但开式机身刚性较差,影响制件精度和模具寿命,仅适用于40~4000千牛的中小型压力机。 ②闭式压力机:机身呈框架形(图4 [闭式压力机],机身前后敞开,刚性好,精度高,工作台面的尺寸较大,适用于压制大型零件,公称工作力多为1600~60000千牛。冷挤压、热模锻和双动拉深等重型压力机都使用闭式机身。 按应用特点分:有双动拉深压力机、多工位自动压力机、回转头压力机、热模锻压力机和冷挤压机。 ①双动拉深压力机:它有内、外两个滑块,用于杯形件的拉深成形。拉深前外滑块首先压紧板料外缘,然后内滑块带动凸模拉深杯体,以防板坯外缘起皱。拉深完成后内滑块先回程,外滑块后松开。内外滑块公称工作力之比为(~1):1。 ②多工位自动压力机:在一台压力机上设有多个工位,装置多道成形模具,坯料依次自动向下一工位移动。在压力机的一次行程中,各工位同时进行各道成形工序,制成一个工件。 ③回转头压力机:在滑块与工作台之间设有可装置数十组模具的回转头,可按需要选用模具。坯料放在模具上而不再移动。每次行程完毕,回转头转动一个位置,完成一道工序。这种压力机定位精度高,便

曲柄压力机的传动机构毕业设计

摘要 近年来,电子、通讯、计算机、家电及汽车工业的迅猛发展,对冲压零件的需求量迅猛增长。冲压零件可分为功能性和外观性零件。尺寸与形状均趋于标准化和系列化的功能性冲压件,生产批量越来越大(如中小型电机的定转子硅钢片、高压器硅钢片、刮脸刀、(IT芯片等)),为降低成本和提高劳动生产率,这类零件很适合在高速压力机上进行大批量生产;而外观性冲压零件,它的品种、外形与产量多变,为了适应市场,如果组织投资大批量生产,经济效益极不合算,因此,它们适宜于在行程次数较低高效率低的一般通用机械压力机上进行冲压。 我做的毕业设计就是曲柄压力机的传动机构的设计,通过查阅和分析相关的设计资料按标准来完成齿轮传动、皮带传动、轴传动的设计。本文就是介绍了对曲柄压力机的齿轮传动、皮带传动、轴传动的设计计算来完成曲柄压力机的传动机构的设计。 关键字:传动系统、齿轮传动、皮带传动

目录 一、引言 (3) 二、主要参数的确定 (3) 2.1公称力pg (3) 2.2 公称力行程Sg (6) 2.3 滑块行程S (6) 三、传动系统的配置 (7) 3.1传动系统的配置 (7) 3.2传动系统的布置方式 (7) 3.3传动级数及速比的分配 (7) 四、传动零件的计算特点 (9) 4.1 齿轮传动 (9) 4.2 皮带传动计算 (12) 4.3 传动轴 (14) 4.4曲轴的计算 (15) 4.5 连接件 (17) 五、总结评价 (20) 致谢 (21) 参考文献 (21) 附录 (22) 2

曲柄压力机的传动机构设计 一、引言 锻压生产已有悠久的历史,但是,采用锻压机械生产却只有一百多年历史。19世纪三十年代,世界上出现了第一台简易的平锻机。六十年代生产了冲压用的液压机。直到十九世纪末才出现相当规模的曲柄压力机。前期二十世纪末,由于汽车工业的兴起,曲柄压力机以及其他锻压设备得到了迅速的发展。 近年来,电子、通讯、家电及汽车工业的迅猛发展,对冲压零件的需求量迅猛增长。冲压零件可分为功能性和外观性零件。尺寸与形状均趋于标准化和系列化的功能性冲压件,生产批量越来越大(如中小型电机的定转子硅钢片、高压器硅钢片、(IT芯片等)),为降低成本和提高劳动生产率,这类零件很适合在高速压力机上进行大批量生产;而外观性冲压零件,它的品种、外形与产量多变,为了适应市场,如果组织投资大批量生产,经济效益极不合算,因此,它们适宜于在行程次数较低高效率低的一般通用机械压力机上进行冲压。通用机械压力机的滑块每分钟的行程次数n 一般不超过200s.p.m,因此,可简单地将n>200s.p.m 称为高速压力机。国内外有一些公司通常将高速压力机分为下述 3 个速度等级:超高速n>1000s.p.m,高速n>400-1000s.p.m,次高速250-400s.p.m。但根据现目前最高已达4000s.p.m,我们认为:按超高速1500s.p.m,真高速n>800-1500s.p.m,准高速n>250-800s.p.m 来分更科学。机械压力机电动机功率Pg 除与n 有关外,还和公称力P及滑块行程长度有关,划分是否为高速压力机不能简单用n 来测量,因此,还有待于提出更科学的定义。 二、主要参数的确定 2.1公称力pg 1、冲裁力(包括冲孔、落料)由下式计算: P=0.8Ltσb/1000 KN 式中:L-工件剪切长度 mm t-工件厚度 mm σb-材料抗拉强度 N/mm2 对Q235-A:σb=400/mm2 2、弯曲成形力计算: 自由弯曲时的成形力由下式计算: P=k1σbbt/1000 KN 式中:σb-材料抗拉强度 N/mm2 l-凹模内腔宽度 mm 3

曲柄压力机的工作原理

编订:__________________ 审核:__________________ 单位:__________________ 曲柄压力机的工作原理 Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-7650-86 曲柄压力机的工作原理 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 以J31-315型开式压力机为例,其工作原理见下图。电动机1带动皮带传动系统2,3,将动力传到小齿轮6,通过6和7,8和9两级齿轮减速传到曲柄连杆机构,大齿轮7同时又起飞轮作用。最本级齿轮9制成偏心齿轮结构,它的偏心轮部分就是曲柄,曲柄可以在芯轴10上旋转。连杆12一端连到曲轴偏心轮;另一端与滑块铰接,当偏心齿轮9在与小齿轮8啮合转动时,连杆摆动,将曲轴的旋转运动转变为滑块的往复直线运动。上模装在滑块上,下模固定在垫板上,滑块带动上模相对下模运动,对放在上、下模之间的材料实现冲压。 1-电动机 2-小皮带轮 3-大皮带轮 4-制动器 5-离合器 6-小齿轮

7-大齿轮 8-小齿轮 9-偏心齿轮 10-芯轴 11-机身 12-连杆 13-滑块14-上模15-下模16-垫板17-工作台18-液压气垫 在电动机不切断电源情况下,滑块的动与停是通过操纵脚踏开关控制离合器5和制动器4实现的。踩下脚踏开关,制动器松闸,离合器结合,将传动系统与曲柄连杆机构连通,动力输入,滑块运动;当需要滑块停止运动时,松开脚踏开关,离合器分离,将传动系统与曲柄连杆机构脱开,同时运动惯性被制动器有效地制动,使滑块运动及时停止。 请在这里输入公司或组织的名字 Enter The Name Of The Company Or Organization Here

曲柄压力机的安全操作示范文本

曲柄压力机的安全操作示 范文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

曲柄压力机的安全操作示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 (1)安装模具时必须使模具的闭合高度与压力机的闭合 高度相适应。调整压力机的闭合高度时,应采用寸动冲 程。压力机的工作台不允许处于最低极限位置,而应处于 其调节量的中限,模具固定要牢靠。 (2)工作前认真检查压缩空气的压力,当压力小于 3.92266X105Pa(4kg/cm2)时,不得开动压力机。检查设 备的操纵系统、润滑系统是否正常。检查离合器、制动器 及防护装置是否安全完好。 (3)为防止压力机的滑块被卡住,严禁超负荷作业。 (4)电机启动后,要等飞轮转速正常后方可操纵滑块进 行锻造,工作中,操作人员不得离开岗位,也不准清理、 调整、润滑设备。不准将手或工具等伸人滑块行程范围

内。 (5)脚踏操纵板上应装安全罩,以免别人或其他物体误压而引起滑块突然下滑,造成意外事故。 (6)压力机长时间连续工作时,应注意检查电机、离合器、制动器、滑块及导轨等处有无过热、冒烟、打火花等现象,如有,应适当冷却后再继续工作。 (7)工作结束,要使滑块落到下死点位置,并切断电源,关闭压缩空气,整理工作场地,做好交接班。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

伺服曲柄压力机设计说明书

伺服曲柄压力机设计计算 目录 0引言 1 伺服曲柄压力机技术参数 2伺服曲柄压力机原理与性能设计分析 3 伺服曲柄压力机工艺曲线设计分析 4 伺服曲柄压力机负载曲线设计分析 5 伺服曲柄压力机电机功率设计分析 6 伺服曲柄压力机传动机构设计 7 伺服曲柄压力机工作机构设计 0 引言 金属的锻压加工大量采用曲柄压力机,也称为冲床,据不完全统计,我国在用的曲柄压力机冲床数量高达数百万台。目前,锻压生产所用曲柄压力机由高转差率的电动机驱动,由刚性离合器和摩擦离合器控制,存在安全性差、能耗高、故障率高的缺陷。 高转差率电动机的效率低于GB18613-2012《中小型三相异步电动机能效限定值及能效等级》,从2012年9月1日起被强制淘汰,选用高能效的电动机成为压力机换代升级的首要目标。 “开关磁阻电机系统是一种机电一体化节能型调速电机系统。它由开关磁阻电动机、功率变换器及控制器组成。同传统的直流及交流电机调速系统比较,具有以下优点:电机结构坚固、制造成本低;效率高,不仅在额定输出状态下,而且在宽广的调

速范围内也能保持高效率运行;一般系统效率达80%以上;启动转矩大、启动电流小;制动性能好,能实现再生制动,节约电能效果显著;系统调控性能好,四象限控制灵活;具有无刷结构,适合于在高粉尘、高速、易燃易爆等恶劣环境下运行;可以在各行各业应用。”(摘自《中华人民共和国国家发展和改革委员会中华人民共和国科学技术部国家环境保护总局公告2005年第65号》)采用节能的开关磁阻电机替代高耗能的传统电机成为企业节能的发展方向。 目前,国外的伺服压力机技术采用永磁伺服技术,抗冲击性能不好,可靠性低、成本高,没有形成对传统压力机的全面替代。 1999年以来,由山东科汇电力自动化有限公司研发生产的开关磁阻伺服系统,在压力机领域获得广泛应用。在山东理工大学赵婷婷教授的技术支持下,开关磁阻伺服压力机分别在青岛益友锻压机械有限公司、扬力集团等单位进行了研制,各吨位系列的开关磁阻伺服压力机相继诞生,并开始投入批量生产。实际应用证明,与现有压力机比较,开关磁阻伺服压力机的优势明显、特点突出,特别是高效节能、智能数控自动化与高可靠性的独特优势,受到广大用户的积极响应,并获得一致好评。 淄博市能源监测部门的监测,给出了开关磁阻伺服螺旋压力机比摩擦式螺旋压力机节能67.86%的结果(引自《淄博市能源监测中心检测报告》编号J1010138),由此,当地政府颁布文件,用节能数控压力机强制淘汰摩擦压力机(引自淄经信节字

曲柄压力机

曲柄压力机 曲柄压力机,是指在曲柄压力机中,滑件安装在曲柄轴上,由于曲柄轴的旋转而在一定行程内竖直往复,并且向冲模冲压工件以成形所需产品。曲柄压力机包括机身、横置于机身下方的曲轴、两端分别与曲轴和 滑块铰接的双连杆、位于连杆上方的滑块、位于滑 块下方的工作台板、位于机身下方外侧并通过离合 器与曲轴连接的飞轮、还包括滚珠导向装置。 曲柄压力机- 基本简介 曲柄压力机是一种最常用的冷冲压设备,用作冷冲压模具的工作平台。其结构简单,使用方便。 在曲柄压力机中,滑件安装在曲柄轴上,由于曲柄轴的旋转而在一定行程内竖直往复,并且向冲模冲压工件以成形所需产品。本发明的曲柄压力机包括具有V形缩进部分的滑件以在两边框间进行竖直往复运动;和导轨(G1、G2),其表面对应缩进部分突出,从而,滑件可沿边框上的导轨无空隙地上下滑动。 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。 机械压力机是利用曲柄滑块机构将电动机的旋转运动转变为滑块的直线往复运动,对坯料进行成形加工的锻压设备,能进行各种冲压工艺以直接生成半成品或成品,在所有的锻压设备中,机械压力机所占的比例达到80%以上。机械压力机具有结构简单、生产率高等优点,因而被广泛用于电器机械、汽车、电子设备、仪器制造、国防工业、日用品等生产行业。它在工业中的大量应用虽已有近百年历史,但其传动形 式并没有大的变化,如图1.1所示。

压力机工作原理[1]复习过程

压力机工作原理[1]

首页-网上教程-曲柄压力机的工作原理演示 曲柄压力机的工作原理演示 通过曲柄滑块机构将电动机的旋转运动转换为滑块的直线往复运动,对坯料进行成形加工的锻压机械。机械压力机动作平稳,工作可靠,广泛用于冲压、挤压、模锻和粉末冶金等工艺。机械压力机在数量上约占各类锻压机械总数的一半以上。机械压力机的规格用公称工作力(千牛)表示,它是以滑块运动到距行程的下止点约10~15毫米处(或从下止点算起曲柄转角α约为15°~30°时)为计算基点设计的最大工作力。

(图1[曲柄滑块机构运动简图] 工作原理 机械压力机工作时(图2[机械压力机工作原理图],由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器带动曲柄滑块机构,使滑块和凸模直线下行。锻压工作完成后滑块回程上行,离合器自动脱开,同时曲柄轴上的自动器接通,使滑块停止在上止点附近。

每个曲柄滑块机构称为一个“点”。最简单的机械压力机采用单点式,即只有一个曲柄滑块机构。有的大工作面机械压力机,为使滑块底面受力均匀和运动平稳而采用双点或四点的。 机械压力机的载荷是冲击性的,即在一个工作周期内锻压工作的时间很短。短时的最大功率比平均功率大十几倍以上,因此在传动系统中都设置有飞轮。按平均功率选用的电动机启动后,飞轮运转至额定转速,积蓄动能。凸模接触坯料开始锻压工作后,电动机的驱动功率小于载荷,转速降低,飞轮释放出积蓄的动能进行补偿。锻压工作完成后,飞轮再次加速积蓄动能,以备下次使用。 机械压力机上的离合器与制动器之间设有机械或电气连锁,以保证离合器接合前制动器一定松开,制动器制动前离合器一定脱开。机械压力机的操作分为连续、单次行程和寸动(微动),大多数是通过控制离合器和制动器来实现的。滑块的行程长度不变,但其底面与工作台面之间的距离(称为封密高度),可以通过螺杆调节。 生产中,有可能发生超过压力机公称工作力的现象。为保证设备安全,常在压力机上装设过载保护装置。为了保证操作者人身安全,压力机上面装有光电式或双手操作式人身保护装置。

J31-250型曲柄压力机设计

毕业设计说明书毕业设计题目: J31-250型曲柄压力机设计

摘要 锻压机械在工业中占有极其重要的地位,广泛应用于几乎所有的工业部门,如机械、电子、国防等。然而,在锻压机械中,又以曲柄压力机最多,占一半以上。 曲柄压力机是以曲柄滑块机构作为运动机构,依靠机械传动将电动机的运动和能量传给工作机构,通过滑块给模具施加力,从而使毛坯产生变形。 本次设计为J31-250型闭式单点压力机,参照国内现有相关型号压力机,进行了2500KN机械压力机主要工作系统设计。设计分三步进行:首先,拟定总传动方案;其次,设计主要零部件;最后,进行经济评估。 本设计中主要包括以下设计部分:曲柄滑块机构的设计计算、传动系统的设计计算、离合器和制动器的设计计算、电动机的选择和飞轮的设计以及支撑附属装置的设计。 本次设计方案均采用同类设计中最新的零件类型及布置方式。通过离合器和制动器进行气动连锁控制。用电动机调节连杆的长度来达到调节装模高度的目的,以适应不同高度的模具。采用四面调节导轨,提高了压力机的精度,并装有过载保护装置、滑块平衡装置等,使机器更加安全、可靠。 关键词:锻压机械;曲柄滑块机构;闭式单点压力机

Abstract Forge and press machine is very important in industry,it is used in almost any induetry department,such as machine,electron,national defense and so on.It is crank forge and press machine that is most important in forge and press machine. Crank press machine uses crank slide block mechanism as working mechanism,machine driving system passes the movement and energy of electromotor to working mechanism, bringing forge to the die by slide block,in order to let roughcast engender transmutation. In this paper,the subject is the J31-250 closed-single punching machine,it is designed in accordance with the related machine now and designed the working system of 2500KN punching machine.The design has been done through three steps: firstly,draw up total transmission; secondly, design each part; at last, economy estimation. In this paper, the design mainly consists of some parts: crank slide mechanism, gear deriving system, clutch and detent, electromotor and flywheel, supporting and appertain equipment. The design program used the new parts type and arrangement. The machine works by the control of the frictional clutch and detent. Electromotor drives the link screw to fit the diffent height of die. Using four-side regulative guider, improves the precision of the punching machine. The machine has installed over loading protector, slide block balance equipment, pledging the machine work safety and dependable. Keyword: forge and press machine ;crank slide block mechanism ;closed-single press machine

曲柄压力机曲柄滑块工作机构设计-实习报告

前言 为了更好的完成毕业设计,学校组织我们参加毕业实习,根据毕业设计的不同,实习的内容有所不同。本组主要完成曲柄压力机设计,因此此次实习主要是通过参观实习和查阅资料了解压力机的结构及工作情况。 压力机是机械制造业的基础设备。随着社会需求和科学技术的发展,对机床设计要求越来越高。尤其是模具制造的飞速出现,使机床向高速、精确,智能化的方向发展。对压力机的精度和生产率等各方面的要求也就越来越高。本次设计是结合压力机的工作实际,对JB31-160型曲柄压力机进行改进性设计。由于传统JB31-160型曲柄压力压力机,存在滑块运动精度底,装模高度调节麻烦,滑块行程量小等缺点,严重影响了生产效率。本次设计鉴于以上缺点对其进行了如下改正:1改进部件结构设计,采用新型材料。例如离合器部件,尽量减小其从动惯量,采用新兴摩擦材料。2调节装置方面,采用二级的锥齿——蜗杆蜗轮调节,节省了工人劳动量,又提高了精度。3采用了曲轴代替同类型的偏心轴,用变位齿轮代替普通齿轮,这样就减小了机身的高度,更方便按装。 压力机是冲压模具制造的常用设备,而提高冲压模具坯料精度,提高生产率,提高使用寿命,减少劳动劳动量的有效方法,此外,还要考虑到人机结合的合理性,使机床更人性化,便于工人的操作。

1曲柄压力机的工作原理及主要参数 曲柄压力压力机是以曲柄传动的锻压机械,其工作原理如图1-1: 电动机通过三角带把运动传给大皮带轮,再经小齿轮,大齿轮,传给曲轴。连杆上端连在曲轴上,下端与滑块连接,把曲轴的旋转运动变为连杆的上下往复运动。上模装在滑块上,下模装在垫板上。因此,当材料放在上下模之间时,及能进行冲裁或其他变形工艺,制成工件。由于工艺的需要,滑块有时运动,有时停止,所以装有离合器和制动器。压力机在整个工作周期内进行工艺操作的时间很短,也就是说,有负荷的工作时间很短,大部分时间为无负荷的空程时间。为了使电动机的负荷均匀,有效的利用能量,因而装有飞轮。大皮带轮及起飞轮的作用。 曲柄压力机一般有下面几个工作部分: 1.工作机构,一般为曲柄滑块机构,由曲柄、连杆、滑块等零件组成。 2.传动系统,包括齿轮传动、皮带传动等机构。 3.操作系统,如离合器、制动器。 4.能源系统,如电动机、飞轮。 5.支撑部件,如机身。

(情绪管理)第六章曲柄压力机

第六章冲压压力机的选择与使用 一.冲压压力机的选择 在冷冲压生产中,冲压设备的选择,是一项非常重要的工作,它直接关系到设备的安全和合理使用,同时也关系到冲压工艺是否能顺利进行和模具的寿命、产品的质量、生产效率以及成本的高低等一系列问题。 选择设备,首先要清楚地了解被加工产品的特点(包括所采用的冲压工艺性质、生产批量大小、冲压件的几何形状及尺寸、精度要求、工序的分配、成品取件方法、废料处理等)和各类冲压设备的特点(包括压力及功率的大小、辅助装置及功能,滑块行程、速度大小、精度、装模空间大小、操作空间大小等)。然后使所选用设备的性能与产品的加工对设备性能的要求相适应,尽量不造成欠缺或浪费。最后,确定出设备的类型及其规格。 1.曲柄压力机的工艺特性与结构特性 通用曲柄压力机有较大的工艺适应范围,几乎能用于所有的冲压加工,但冲压工艺及其模具的设计制造相对专用压力机复杂,且生产效率也比专用压力机低。专用压力机一般价格较高,缺乏通用性。在选用机种时,要全面考虑这些问题。产量大小是选用机种的重要因素之一。产量小、冲压性质多变时,可选用通用压力机;产量大或冲压工艺性质较稳定时,可考虑使用专用压力机。

开式压力机机身结构的主要优点是操作空间大,而闭式压力机机身结构的主要优点是刚度好。因此,对于精度要求高,模具寿命要求长的冲压宜选用闭式压力机;而对于需要方便操作,或要安装自动送料装置的冲压则宜选用开式压力机。 压力机的行程次数和行程长度决定了滑块的行程速度,确定时既要考虑产量的需求,也要考虑冲压工序性质的要求。对于拉深、挤压等塑性变形量大的工序,要限制行程速度。而冲裁加工,则可以根据产量及操作条件(手工操作或自动送料)的许可采用较高的速度。但是,行程速度越快,振动、噪声就越大,对模具寿命也有影响,这一点必须加以考虑。 压力机的行程长度和装模高度,对压力机的整体刚性是有影响的。行程长度越长,则曲轴的曲柄半径越大,曲柄臂刚度越差,而且立柱也越高,机身垂直变形量越大。装模高度越高,机身的垂直变形量也越大,且当模具的闭合高度较小,要将压力机的装模高度调得较小时,连杆便调得较长,刚度也随之下降。因此,在满足冲压变形的要求及不妨碍取件的情况下,压力机的行程不必选择过长。装模高度也应针对模具闭合高度选取。 2.曲柄压力机的压力特性 曲柄压力机的许用负荷随滑块行程位置的不同有很大的变化。其标称压力一般在下止点前几毫米到十几毫米(即标称压力行程)内才

螺旋压力机的改进

第39卷第2期 2003年2月 机 械 工 程 学 报 CHINESE JOURNAL OF MECHANICA L ENGINEERING Vo l.39 N o.2 Feb. 2003 螺旋压力机的改进 娄洁峰 寿冬伟 (浙江工业大学机械工程学院,浙江 杭州 310014) 指导教师:应富强 摘要:通过机械设计课程的学习,为了进一步实践在螺旋传动方面的学习和锻炼,我们查阅了相关的知识,并且在前人设计螺旋压力机的参考下,做了一部分的创新研究,并完善了螺旋压力机的性能。该螺旋压力机为螺旋传动的典型应用,其作用是提供一种传动装置,使主螺母螺纹只在滑块压制工件时受力,而在滑块的非压制工件行程中,主螺母不受液压缸推力作用,以便让润滑油被充到螺旋承压面内,从而改善螺母、螺杆的润滑工况。另外通过液压启动,2次螺旋加压,使压工件的过程相对容易,进而延长使用寿命。 关键词:螺旋压力机 液压 双螺旋增压 一 序言 螺旋压力机是最古老的成形设备之一,具有十分悠久的发展历史。很久以前,欧洲就有木制螺旋压力机,用以压制葡萄汁和橄榄油。15世纪德国人Johann Gensleisch (1400-1468)在木制螺旋压力机的基础上制成了螺旋印刷机,它可以说是螺旋压力机和其他机械压力机的老祖宗。在欧洲语言中,压力机和印刷(press )这两个词同词根。16世纪初,意大利人采用螺旋压力机压制金属艺术品和硬币。下图为18世纪中叶由人力驱动的螺旋压力 机。 早用于现代工业大生产的螺旋压力机靠摩擦盘传递动力,简称摩擦压力机,它在19世纪初开始使用,1877年德国公布了摩擦压力机的首个专利。 由于结构简单,工作可靠,摩擦压力机至今仍在广泛应用。其最大的缺点是摩擦传动效率低,约为50%-55%,其总效率仅为20%-25%。近百年来,人们一直在寻求改进的方法,主要目标是:(1)提高传动效率,降低能耗;(2)加大设备的吨位,提高工作能力,(3)提高打击能量的控制精度和操作的自动化程度。 20世纪是螺旋压力机大发展的时期,20年代,人们开始研制液压螺旋压力机,40年代末投入工业应用。30年代,前苏联开始电动螺旋压力机研制,50年代末期德国开始生产,到70年代末,德国辛-佩坎公司研制成功离合式螺旋压力机。20世纪末期,日本Enomoto 公司开始研制成功伺服驱动电动螺旋压力机。 进入21世纪,螺旋压力机这一古老的成形设备仍在蓬勃发展,已经形成品种多种多样,规格齐全,自动化程度较高的特色,为人类文明的发展继续做出贡献。现代对于压力机的定义是:压力机是一种结构精巧的通用性压力机。具有用途广泛,生产效率高等特点,压力机可广泛应用于切断、冲孔、落料、弯曲、铆合和成形等工艺。通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件。机械压力机工作时由电动机通过三角皮带驱动大皮带轮(通常兼作飞轮),经过齿轮副和离合器

曲柄压力机的工作原理参考文本

曲柄压力机的工作原理参 考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

曲柄压力机的工作原理参考文本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 以J31-315型开式压力机为例,其工作原理见下图。 电动机1带动皮带传动系统2,3,将动力传到小齿轮6, 通过6和7,8和9两级齿轮减速传到曲柄连杆机构,大齿 轮7同时又起飞轮作用。最本级齿轮9制成偏心齿轮结 构,它的偏心轮部分就是曲柄,曲柄可以在芯轴10上旋 转。连杆12一端连到曲轴偏心轮;另一端与滑块铰接,当偏 心齿轮9在与小齿轮8啮合转动时,连杆摆动,将曲轴的 旋转运动转变为滑块的往复直线运动。上模装在滑块上, 下模固定在垫板上,滑块带动上模相对下模运动,对放在 上、下模之间的材料实现冲压。 1-电动机2-小皮带轮3-大皮带轮4-制动器5-离合

器6-小齿轮 7-大齿轮8-小齿轮9-偏心齿轮10-芯轴11-机身12-连杆 13-滑块14-上模15-下模16-垫板17-工作台18-液压气垫 在电动机不切断电源情况下,滑块的动与停是通过操纵脚踏开关控制离合器5和制动器4实现的。踩下脚踏开关,制动器松闸,离合器结合,将传动系统与曲柄连杆机构连通,动力输入,滑块运动;当需要滑块停止运动时,松开脚踏开关,离合器分离,将传动系统与曲柄连杆机构脱开,同时运动惯性被制动器有效地制动,使滑块运动及时停止。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion