球阀的设计与计算

球阀的设计与计算

一、球阀的设计

1.1 设计输入

即设计任务书。应明确阀门的具体参数(公称通径、公称压力、温度、介质、驱动方式等),使用的条件和要求(如室内或室外安装、启闭频率等)及相关执行的标准(产品的设计与制造、结构长度、连接型式、产品的检验与试验等) 1.2 确定阀门的主体材料和密封圈材料 1.3 确定阀门承压件的制造工艺方法 1.4 确定阀门的总体结构型式

1. 对阀门结构的确定:

一般如果压力不高,DN ≤150时,可优先采用浮动式结构,其优点是:结构简单

如果浮动球式结构满足不了需要时,应采用固定式结构或其它结构型式(如半球、撑开式…) 2. 对密封的材料的确定

由于球阀的使用受温度的影响很大,因此,密封的材料的选定很关键:

① 对使用温度≤300℃时,密封面材料可选择塑料类材料(如聚四氟乙烯、增强聚四氟乙烯、尼龙、对位聚苯)

② 当使用温度超过300℃.或者介质代颗粒状时,密封面材料应选金属密封。 3.对球阀使用要求的确定

主要确定,球阀是否具有防火.防静电要求

4.对阀体型式确定

由于球阀公称通径适用的范围很广,其阀体型式也较为多样,一般分为以下三种: ① 整体式阀体

一般用于DN ≤50的小通径阀门,此时,其材料多用棒材或厚壁管材直接加工击来,而对口径较大时,多采用二体式、三体式或全焊接结构

② 二体式结构由左右不对称的二个阀体组成,多采用铸造工艺方法

③ 三体式结构由主阀体和左右对称的二个阀体组成,可采用铸造或锻造工艺方法 5.阀门通道数量(直通、三通、四通…) 6.选择弹性元件的形式

1.5 确定阀门的结构长度和连接尺寸

1.6 确定球体通道直径d

球体通道直径应根据阀门在管道系统中的用途和性质决定,并要符合相关的设计标准或用户要求。

球体通道直径分为不缩径和缩径二种:

不缩径:d 等于相关标准规定的阀体通道直径

缩径:一般d=0.78相关标准规定的阀体通道直径,此时,其过渡段最好设计为锥角过渡,以确保流阻不会增大。

1.7 确定球体直径

球体半径一般按R=(0.75~0.95)d 计算

对小口径R 取相对大值,反之取较小值

为了保证球体表面能完全覆盖阀座密封面,选定球径后,须按下式校核

min D =

mm ),应满足D >m in D

式中:m in D :球体最小计算直径(mm ),2D :阀座接触面外径(mm),d :球径通道孔直径(mm )

D :球体实际直径(mm )

二、球阀的计算 2.1 壁厚的确定

见闸阀相应的计算

2.2 球体与阀座之间比压的计算

应满足M F []q q q <<

式中:q MF :密封面上的必须比压(MPa )

① 可根据工作压力来计算,q MF =1.2P (适用于中低压通径不大场合)

② 由试验得出的经验公式计算:

M F q m =

式中:m :与流体性质有关的系数

对常温液体:m =1

对常温油品和空气、蒸汽以及高于100℃的液体:m =1.4 对氢、氮及密封要求高的介质:m =1.8 a ,c :与密封面材料有关的系数,见表所示

b :密封面在垂直于流体流动方向上的投影宽度

b =cos t ?? (mm ) t :密封面宽度(mm ),设计给定

υ :密封面法向与流道中心线的夹角 q :球阀密封比压(MPa )

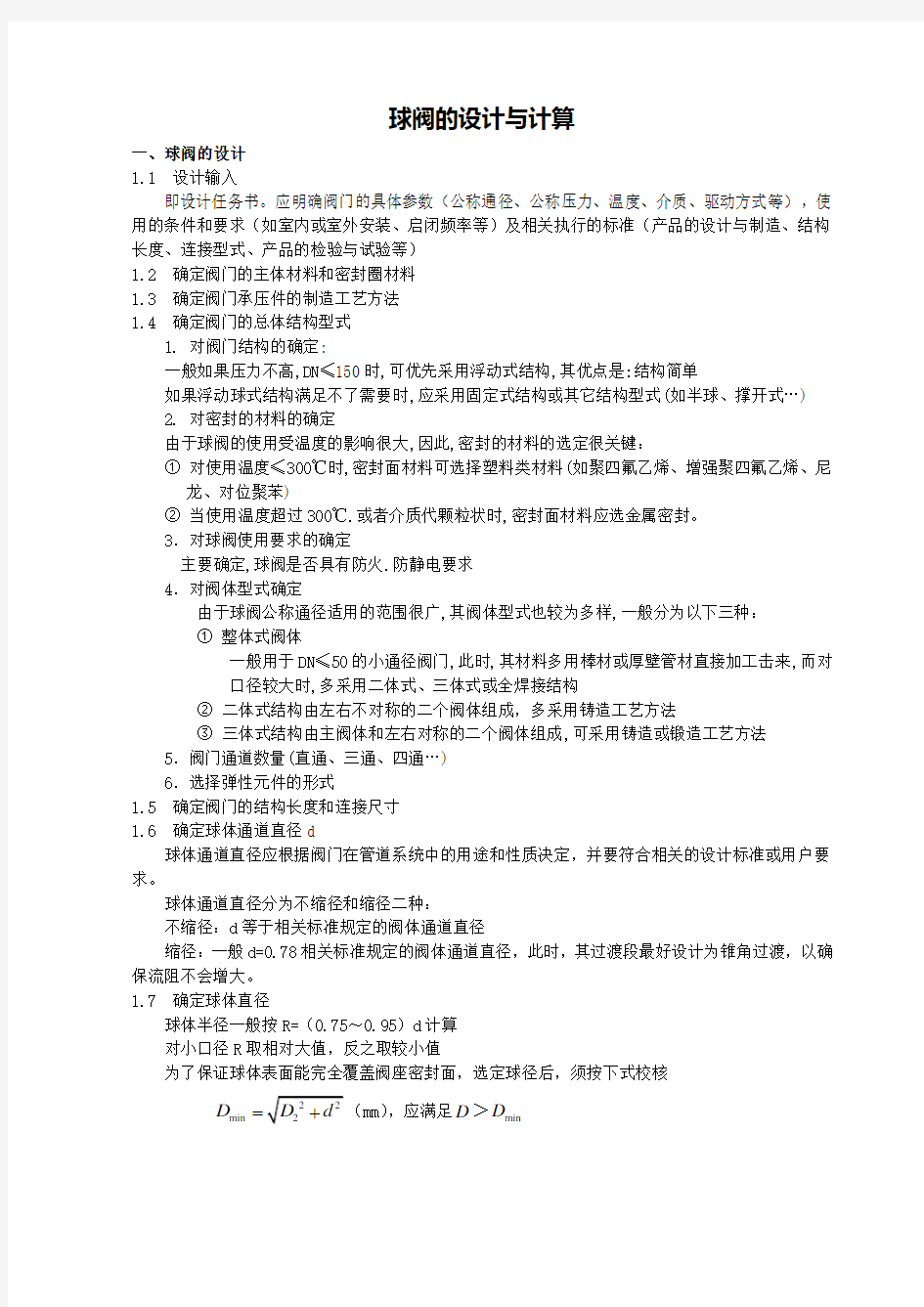

① 对浮动球阀:(见图示)

M W M N M W M N ()4()

D D P q D D +=

-

式中:D MW :阀座密封面外径(mm )设计给定 D MN :阀座密封面内径(mm )设计给定 P :介质工作压力(MPa )

② 对进口密封的固定球阀(见图示)

进口密封固定球球阀结构

2

2

2

JH M N M W (0.60.4)

8cos P D D D q Rh ?

--=

式中:D JH :进口密封座导向外径 (mm ) 设计给定 R : 球体半径 (mm ) 设计给定

h : 密封面接触的宽度在水平方向的投影 (mm ) h = l 2-l 1

式中l 2 ,l 1:球体中心至密封面的距离(mm )见图示 ③ 其它密封球阀,略

[q ]:密封面材料的许用比压[MPa] 查下表

密封面材料的许用比压 [q ]

注:钢和铜合金的牌号对于铸态和堆焊均适用。

2.3 球阀的转矩计算

2.3.1 浮动球阀总转矩计算

浮动球阀中,所有载荷由介质出口的阀座密封圈承受,总转矩由下式计算

M F = M Qz + M FT + M MJ

式中:M QZ :球体在阀座中的摩擦力矩

M QZ =

()()

2

M W M N 1cos 32cos D D P R f π??

++ (N ·mm )

式中:f :球体与阀座的摩擦系数 对聚四氟乙烯:f =0.05 对增强聚四氟乙烯:f =0.08~0.15

对尼龙:f =0.1~0.15

其它符号:同前 M FT :填料与阀杆的摩擦力矩

① 对聚四氟乙烯成型填料 :FT 0.6F M f z h d P π= (N ·mm )

式中:f :阀杆与填料的摩擦系数。f =0.05

h :单圈填料与阀杆的接触高度 (mm )设计给定 Z :填料圈数 设计给定 d F :阀杆直径 (mm ) 设计给定 P :计算压力(MPa ) 设计给定

② 对橡胶O 型图:

M FT =

2

1(0.330.92)2

F o o d Z f d p π+ (N ·mm )

式中:Z :O 型圈个数, 设计给定

f o :橡胶对阀杆的摩擦系数。 f o =0.3~0.4 d o :O 型圈的横截面直径(mm ) 设计给定

M MJ :阀杆台肩与止推垫间的摩擦力矩

2

M J

T F ()64

M

f D d P π

=

+

式中:f :摩擦系数 按材料同前面规定选取

D T :台肩外径或止推垫外径. 选二者中小者 (mm ) 设计给定

2.3.2 固定球阀总转矩计算

在固定球阀中,球体受到的作用力完全传递到支撑轴承上, 对进口密封的固定球阀,其总转矩计算:

F Q Z FT ZC

M J M M M M

M =+++

式中:M QZ :球体在阀座中的摩擦力矩 Q Z Q Z1Q Z2M M M =+

式中: M QZ1:由阀座对球体的予紧力产生的摩擦力矩

22

Q Z1M W M N M ()(1cos )4

M D D q f R π?=-+ (N ·mm )

式中: q M :最小予紧比压 (MPa) 取:M 0.1q P = 但不应小于2 MPa 其它符号的选取见前面规定

M QZ2 : 由介质工作压力产生的摩擦力矩 222

JH M N M W Q Z2(0.50.5)(1cos )

8cos P f R D D D M π??

--+=

(N ·mm )

M FT : 填料与阀杆的摩擦力矩 (N ·mm ) 见浮动球阀计算 M ZC : 轴承中的摩擦力矩

ZC

z qJ ZJ M

f d Q = (N ·mm )

式中:f z :轴承的摩擦系数

对塑料制的滑动轴承 f z 按f 选取

对滚动轴承 f z =0.002

d QJ :球体轴颈直径(mm )设计给定,对滚动轴承, d Q J =轴承中径 Q ZJ : 介质作用球体轴颈上的总作用力

2

JH ZJ 8

D P

Q π=

(N)

M MJ : 阀杆台肩膀与止推垫间的摩擦力矩(此项仅用上阀杆与球体分开时的结构,对

整体M MJ =0)

3

M J T F ()64

M f D d P π

=

+ (N ·mm )

2.4 阀杆强度计算

2.4.1 浮动球阀杆的强度计算

1、阀杆与球体连接部分的计算:

阀杆与球体接触按挤压计算,见图示

σZY =

Q Z 2

0.12M a h

≤[σZY ]

式中:a :见图示(mm )设计给定;

h :阀杆头部插入球体的深度,(mm ),一般取h =(1.8~2.2)a ,正方形时,a 改为b 。

注意:h 不要取的过大,否则球体活动性减小。 [σZY ]:球体材料的许用挤压应力(MPa )

对奥氏体不锈钢:当σb <600 MPa 时,取[σZY ]=122 MPa

或按下式计算:[σZY ]=b 4

σ~b 6

σ

(σb :材料的抗拉强度)

2、阀杆头部强度校核

① Ⅰ-Ⅰ断面处的扭转应力:

τN =

Q Z

M W

≤[τN ]

式中: M QZ :球体与阀座密封面间的摩擦转矩(N ·mm )见前面 W :Ⅰ-Ⅰ断面的抗扭转断面系数 见图示

对正方形断面:W=

3

48

b

(mm 3)

对近似矩形断面:W=0.9αba 2(mm 3) 式中:α值根据b /a 按表选取

b

/a 与α的关系表

[τN ]:材料的许用扭转应力(MPa ),查[资料1]表3-7

② Ⅱ-Ⅱ断面处的剪切应力

τ=

T F F ()216D d P d H

+≤ [τ]

式中:D T :阀杆头凸肩的直径(mm ) 设计给定

d F :阀杆直径(mm ) 设计给定 H :阀杆头凸肩高度(mm ) 设计给定 P :计算压力(MPa )

[τ]:材料的许用剪切应力(MPa ),查[资料1]表3-7

③ Ⅲ-Ⅲ断面处扭转应力

τN =

F

M W ≤[τN ]

式中:M F :浮动球阀总转矩(N ·mm ),见7-3-1节。 W :Ⅲ-Ⅲ断面处的抗扭转断面系数(mm 3) W=

16

π

d F 3

[τN ]:材料的许用扭转应力(MPa ),查[资料1]表3-7

④ Ⅳ-Ⅳ断面处扭转应力

τN =

F

M W ≤[τN ]

式中:M F :浮动球阀总转矩(N ·mm ),见7-3-1节。 W :Ⅳ-Ⅳ断面处的抗扭断面系数(mm 3)

对正方形和矩形断面,按Ⅰ-Ⅰ断面的原则计算。 [τN ] :材料的许用扭转应力(MPa ),查[资料1]表3-7 2.4.2 固定球阀阀杆强度计算

结构为上阀杆代O 型圈密封的强度计算 见图示

1. Ⅰ-Ⅰ断面处的扭转应力:

Q Z

N W

M τ=

≤[τN ]

式中:M QZ :球体与阀座密封面之间的摩擦转矩(N ·mm )见7.3.1节

W :Ⅰ-Ⅰ断面处的抗扭系数

()3

11

1

216

2b t d t n

d W d π-=

-

式中:n :键的数量 设计给定 b ,d 1,t :见图示(mm ) 设计给定

[τN ]:材料的许用扭转应力(MPa ) 查[资料1]表3-7

2. Ⅱ-Ⅱ断面处剪切应力:

按浮动球Ⅱ-Ⅱ断面公式计算 3. Ⅲ-Ⅲ断面的扭转应力

F

FT

N W

M

M τ-=

≤[τN ]

式中:M F :固定球阀的总转矩(N ·mm )见7.3.2

M FT :阀杆与填料之间的摩擦转矩(N ·mm )见7.3.2 W :Ⅲ-Ⅲ断面处的抗扭断面系数(mm 3)

计算方法,同上述

[τN ]:材料的许用扭转应力(MPa ) 查表同上述

4. Ⅳ-Ⅳ断面处的扭转应力

F

N W

M τ=

≤[τN ]

式中: M F ,[τN ]同上述

W :Ⅳ-Ⅳ断面处抗扭断面系数(mm 3)

对正方形、矩形,键连接的W 按上述方法计算。 对花键连接:

()()

2

4

πd bz 16D d D d W D

+-+=

式中:Z :花键齿数 设计给定

其余符号:见图示

2.5 阀杆连接件(平键或花键)的强度计算 2.5.1 平键的强度计算

1. 平键的比压计算

[]12T P P nd K L

=

≤

式中:T : 转矩(N ·mm )

对于阀杆手柄或驱动装置连接部分:T = M F 对于阀杆与球体连接部分: T = M QZ n : 键数 设计给定

K 、d 1:如图所示(mm ) 设计给定 L : 键的工作长度(mm ) 设计给定

[P ]:许用比压(MPa ) 查下表

平键连接的[P ]与[τ]值 (MPa )

注:对于被连接件表面经过淬火的导向连接,[P ]值可提高2~3倍。

2. 平键剪应力计算

[]ττ≤=

bL

nd T 12

式中:T ,d 1,L ,n :与前相同

b : 如图所示(mm ) 设计给定

[τ]:许用剪切应力(MPa ),按上表查取 2.5.2 花键连接的强度计算

[]P L

Zhd

T

P m

≤=

?2

式中:T :转距,同前计算(N ·mm )

υ:载荷分布不均匀系数,一般取υ=0.7~0.8 Z : 花键齿数

h : 花键齿的工作高度(mm ) 对矩形花键:h :=

C d

D 22--

式中:C :倒角宽度(mm ) 设计给定

d m :花键的平均直径(mm) 对矩形花键:d m =

2

d D +

L :花键的工作长度(mm ) 设计给定

[P ]:许用比压(MPa ) 查下表

花键联接的许用比压 (MPa )

注:1.使用和制造情况不良系指受变载、有双向冲击、振动频率高和振幅大、润滑不好 (对滑动联接)、材料

硬度不高和精度不高等。

2.[P ]的较小值用于工作时间较长、载荷变化较频繁或较重要的场合。

2.6 法兰的计算

2.6.1 法兰螺栓载荷的计算

对球阀法兰螺栓计算,当采用塑料密封圈时,由于阀门的使用温度≤300℃。此时,只计算常温下的螺栓载荷。

球阀法兰的受力不同于闸阀法兰,因为球阀法兰不仅要承受流体静压力产生的轴向力从而使,法兰分开的载荷以及确保法兰间足够的密封压紧力,同时还要承受球体与阀座密封圈之间的密封力作用。

1. 正常使用条件下螺栓的载荷计算

1LZ D J D F D T M F Q Q Q Q Q =+++ (N )

式中:Q DJ :垫片处介质作用力 (N )

D J D P 4

Q D P π=

式中:符号按闸阀相应规定

Q DF :垫片上的密封力 (N )

D F D P N D P 2Q D B m P π=

式中:符号按闸阀相应规定 Q DT =D J Q η

式中: η :系数 对固定法兰取η = 0.2

Q MF :球体与密封圈之间的密封力 (N )

对浮动球阀和固定球阀分别按下面公式计算:

① 对浮动球阀: ()

()()

2

1M J

M F M N

M W

M N M W 4E 16

2F Q D D P D D tg f δπ?=

++

+-

式中:D MN :阀座密封面内径(mm ) 设计给定

D MW :阀座密封面外径(mm ) 设计给定

E :阀座材料的弹性模数(MPa ),对聚四氟乙烯:E =470-800 MPa,对尼龙:E =1500 MPa δ1 :阀座安装间隙(mm )[]M N M W

1M J 4D D E

δσ+=

式中:[σMJ ]:在弹性范围内的密封圈横截面的许用应力对4—F :[σMJ ]=8.0 MPa,

对尼龙[σMJ ]=20MPa F MJ :阀座的横截面积(mm 2

),由阀座的结构特点确定 υ :见前面

f :摩擦系数,按7.3.1选取

② 对进口密封固定球阀:()2

2

2

M F JH M W M N

0.40.64

Q P D D D π

=--

2.预紧条件下螺栓的载荷计算

预紧螺栓承受的载荷Q LZ2

2Lz N N P M y Q B D Y Q π=+ (N)

式中:B N :垫片的有效密封宽度(mm ) 查[资料1]表3-23 D DP :载荷作用处垫片的平均直径(mm ) 设计给定

q YJ : 垫片或法兰接触面上的预紧比压(MPa ) 查[资料1]表3-24 Q My : 球体与密封圈之间的预紧力 (N)

()2

2

M y M W M N M 4

Q D D q π=-

式中:q M :最小预紧比压 按7.3.2选取 3. 法兰螺栓的强度计算 []Lz L L L

Q F σσ=

≤

式中:Q LZ 取Q LZ1和Q LZ2的较大值

F L :螺栓承受应力下的最小总截面积(mm 2

)

[σL ]:螺栓在常温下的许用拉应力(MPa ) 查[资料1]表3-9 2.6.2 法兰的强度计算

1. 法兰力矩的计算

作用法兰上的总力矩M z

()z NJ 1DJ NJ 2D 3M Q D D Q =+-+ (N ·mm)

式中:D NJ :法兰内径面积上的介质静压力 (N )

2

N J N 4

Q D P π=

式中:D N : 法兰内径 (mm ) 设计给定 P : 计算压力 (MPa ) 设计给定

Q DJ : 垫片处介质作用力(N )

D J D P 4

Q D P π=

式中:D DP :垫片的平均直径(mm ) 见图示,设计给定

Q D : 垫片载荷(N )

D Lz D J Q D Q =-

式中:Q LZ :法兰螺栓的计算载荷,见7.6.1节

l 1,l 2,l 3:分别为()1

DJ DJ NJ ,Q Q Q -和Q D 的力臂(mm )

1N

1m 2

D D l S -=-

1N D P

224

D D D l --=

1D P

32

D D

l -=

2. 法兰强度计算

1) 法兰颈的轴向弯曲应力 σw1

[]1

z

W W J 2

m N

f M S D σσλ=

≤

2) 法兰盘的径向弯曲应力σw2

()[]2

z

W W P 2

N

1.331h e M x h D σσ+=

≤

3. 法兰盘的环向弯曲应力σw3

[]3

z W W 2W P 2

N

Y M Z h D σσσ=

-?≤

以上公式各符号定义和数值,见闸阀7.6.4常温法兰的强度计算。 2.7 填料压盖的强度计算

见闸阀7.10内容

2.8 弹性元件的计算 2.8.1 弹性元件的作用

为了增加预紧比压或提高低压使用时的密封性。 2.8.2 弹性元件的类型

1. 圆柱螺旋弹簧

2. 碟形弹簧

3. 平板弹簧

2.8.3 弹性元件的强度计算

1. 圆柱螺旋弹簧

其计算方法按GB 1239-89《圆柱螺旋弹簧》技术条件的规定

2. 碟形弹簧

其计算方法按GB 1972-80《碟形弹簧》标准中的附录规定

3. 平板弹簧

下面介绍的计算方法是根据平板力学理论推导的公式,其边界条件与实际结构有些差异。因此,对于大口径球阀所用平板弹簧,需要进行验证。

根据球阀使用条件,圆板形平板周界受集中载荷,内外周界自由支承,其挠度(变形量)及周界处的应力计算如下(见图示)。

1) 预紧变形量(挠度)f (mm)为

2

M y 1

3Q R f C Eh

=

式中:C 1——计算系数,按表6-42; Q My ——预紧力(N ),按2.6节的方法计算; E ——材料的弹性模数(MPa ); R ,h ——见图6-22(mm )。 2) 极限变形量 2

M y m ax m ax 1

3

Q R f C Eh

= (mm )

2

T M y m ax 2

h Q K

σ= (N)

式中:σT ——材料屈服极限(MPa ); K ——系数,K =1+

()

r R n /11;

Q Mymax ——最大预紧力(N ); r —— 见图6-22,(mm )。 3) 内周界转角 3

2

1r 1

Q R K rEh

θ=

式中:K 1——计算系数,按表选取。 4) 外周界转角 2

M y R 2

3Q R K rEh

θ=

式中:K 2——计算系数,按下表选取。 5) 内周界处应力σt (MPa ):

M y t 1

2

Q A h

σ=

式中A1——计算系数,按表6-42 6)外周界处应力σt (MPa ):

M y t 1

2

Q B h

σ=

式中:B 1——计算系数,按表查取

计算系数

参考资料

1 实用阀门设计手册 陆培文编

2 球阀的设计与选用 通用所

3 阀门设计 沈阳阀门研究所编

机械设计基础课程设计计算说明书模版.

机械设计基础课程设计 计算说明书 题目: 一级齿轮减速器设计 学院:生物科学与工程学院 班级:10级生物工程2班 设计者:詹舒瑶 学号:201030740755 指导教师:陈东 2013年 1 月16 日

目录 一、设计任务书……………………………………………………………………………… 1.1 机械课程设计的目的………………………………………………………………… 1.2 设计题目……………………………………………………………………………… 1.3 设计要求……………………………………………………………………………… 1.4 原始数据……………………………………………………………………………… 1.5 设计内容……………………………………………………………………………… 二、传动装置的总体设计…………………………………………………………………… 2.1 传动方案……………………………………………………………………………… 2.2 电动机选择类型、功率与转速……………………………………………………… 2.3 确定传动装置总传动比及其分配………………………………………………… 2.4 计算传动装置各级传动功率、转速与转矩……………………………………… 三、传动零件的设计计算…………………………………………………………………… 3.1 V带传动设计…………………………………………………………………………… 3.1.1计算功率…………………………………………………………………………… 3.1.2带型选择…………………………………………………………………………… 3.1.3带轮设计…………………………………………………………………………… 3.1.4验算带速…………………………………………………………………………… 3.1.5确定V带的传动中心距和基准长度……………………………………………… 3.1.6包角及其验算……………………………………………………………………… 3.1.7带根数……………………………………………………………………………… 3.1.8预紧力计算………………………………………………………………………… 3.1.9压轴力计算………………………………………………………………………… 3.1.10带轮的结构………………………………………………………………………… 3.2齿轮传动设计…………………………………………………………………………… 3.2.1选择齿轮类型、材料、精度及参数……………………………………………… 3.2.2按齿面接触疲劳强度或齿根弯曲疲劳强度设计………………………………… 3.2.3按齿根弯曲疲劳强度或齿面接触疲劳强度校核………………………………… 3.2.4齿轮传动的几何尺寸计算………………………………………………………… 四、铸造减速器箱体的主要结构尺寸……………………………………………………… 五、轴的设计………………………………………………………………………………… 5.1高速轴设计……………………………………………………………………………… 5.1.1选择轴的材料……………………………………………………………………… 5.1.2初步估算轴的最小直径…………………………………………………………… 5.1.3轴的机构设计,初定轴径及轴向尺寸…………………………………………… 5.2低速轴设计……………………………………………………………………………… 5.2.1选择轴的材料……………………………………………………………………… 5.2.2初步估算轴的最小直径…………………………………………………………… 5.2.3轴的机构设计,初定轴径及轴向尺寸…………………………………………… 5.3校核轴的强度…………………………………………………………………………… 5.3.1求支反力、弯矩、扭矩计算……………………………………………………… 5.3.2绘制弯矩、扭矩图………………………………………………………………… 5.3.3按弯扭合成校核高速轴的强度……………………………………………………

球阀阀体的机械加工工艺规程及Φ18H11孔的工艺设备设计

课程设计 题目:球阀阀体的机械加工工艺规程及 Φ18H11孔的工艺设备 班级: 姓名: 指导教师: 完成日期:

一、设计题目 球阀阀体零件的机械加工工艺规程及Φ18H11孔的工艺装备 二、原始资料 (1) 被加工零件的零件图1张 (2) 生产类型:中批或大批大量生产 三、上交材料 (1) 被加工工件的零件图1张 (2) 毛坯图1张 (3) 机械加工工艺过程综合卡片(参附表1) 1张 (4) 与所设计夹具对应那道工序的工序卡片1张 (4) 夹具装配图1张 (5) 夹具体零件图1张 (6) 课程设计说明书(5000~8000字) 1份 四、指导教师评语 成绩: 指导教师 日期

摘要 球阀阀体的机械加工及Φ18H11孔加工的工艺装备设计。并绘制球阀阀体的零件图,毛坯图,夹具装配图和夹具零件图,填写机械加工工艺过程综合卡片和工序卡片。并编写设计说明书。 球阀阀体零件的机械加工工艺规程及工艺装备事通过对球阀阀体零件工艺问题的理解分析,完成工艺规程的设计和夹具的设计。次设计为球阀阀体零件工艺规程和夹具设计提供了方法,改进了以往设计的不足,提高了劳动生产率。对于球阀阀体零件的生产具有很重要的意义。

Abstract The machine of valve body process and the Φ 18 H11 the bore process of craft material https://www.360docs.net/doc/9018865758.html,bine draw the spare parts diagram of valve body, semi-finished product diagram, the tongs assemble diagram and tongs spare parts diagram and fill in a machine to process the comprehensive card of the craft process and work preface https://www.360docs.net/doc/9018865758.html,bine write design manual. The machine of valve body spare parts process craft regulations and craft material matter to pass the comprehension toward the valve body spare parts craft problem analysis, completion craft regulations of design and tongs of design.The time design was regulations and tongs of the valve body spare parts craft design to provide a method, improvement former design of shortage, exaltation labor rate of production.Have very important meaning to the produce of valve body spare parts.

汽车设计课程设计--计算说明书..

汽车设计课程设计说明书 题目:曲柄连杆机构受力分析 设计者:侯舟波 指导教师:刘忠民吕永桂 2010 年 1 月18 日

一、课程设计要求 根据转速、缸内压力、曲柄连杆机构结构参数,计算发动机运转过程中曲柄连杆机构受力,完成计算报告,绘制曲柄连杆机构零件图。 1.1 计算要求 掌握连杆往复惯性质量与旋转离心质量折算方法; 掌握曲轴旋转离心质量折算方法; 掌握活塞运动速度一阶、二阶分量计算方法; 分析活塞侧向受力与往复惯性力及相应设计方案; 分析连杆力及相应设计方案; 采用C语言编写曲柄连杆机构受力分析计算程序; 完成曲柄连杆机构受力计算说明书。 1.2 画图要求 活塞侧向力随曲轴转角变化 连杆对曲轴推力随曲轴转角变化 连杆轴承受力随曲轴转角变化 主轴承受力随曲轴转角变化 活塞、连杆、曲轴零件图(任选其中两个) 二、计算参数 2.1 曲轴转角及缸内压力参数 曲轴转速为7000 r/min,缸内压力曲线如图1所示。 图1 缸内压力曲线 2.2发动机参数 本计算过程中,对400汽油机进行运动和受力计算分析,发动机结构及运动参数如表1所示。

表1 发动机主要参数 参数 指标 发动机类型 汽油机 缸数 1 缸径D mm 91 冲程S mm 63 曲柄半径r mm 31.5 连杆长l mm 117 偏心距e mm 0 排量 mL 400 活塞组质量'm kg 0.425 连杆质量''m kg 0.46 曲轴旋转离心质量k m kg 0.231 标定功率及相应转速 kw/(r/min ) 17/7500 最高爆发压力 MPa 5~6MPa 三、计算内容和分析图 3.1 运动分析 3.1.1曲轴运动 近似认为曲轴作匀速转动,其转角,t t t n 3 7006070002602π ππα=?== s rad s rad dt d /04.733/3700≈== π αω 3.1.2活塞运动规律 图2 中心曲轴连杆机构简图

球阀阀体零件的机械加工工艺规程及加工4-M12×1.25-8H9H螺纹孔工艺装备

课程设计 题目:球阀球阀阀体零件的机械加工工艺规程及加工4-M12×1.25-8H9H螺纹孔工艺装备 班级: 姓名: 指导教师: 完成日期:

一、设计题目 球阀球阀阀体零件的机械加工工艺规程及加工4-M12×1.25-8H9H螺纹孔工艺装备。 二、原始资料 (1) 被加工零件的零件图1张 (2) 生产类型:中批或大批大量生产 三、上交材料 (1) 被加工工件的零件图1张 (2) 毛坯图1张 (3) 机械加工工艺过程综合卡片(参附表1) 1张 (4) 与所设计夹具对应那道工序的工序卡片1张 (4) 夹具装配图1张 (5) 夹具体零件图1张 (6) 课程设计说明书(5000~8000字) 1份 四、指导教师评语 成绩: 指导教师 日期

摘要 分析球阀阀体零件的零件工艺分析,确定其生产类型,然后确定毛坯的种类与制造方法,设计其机械加工工艺规程及工艺装备,并绘制出球阀阀体零件图、毛坯图、夹具装配图和夹具零件图,填写机械加工工艺过程卡片及机械加工工序卡片,编制课程设计说明书。 了解球阀阀体零件的结构以及所要加工的工序,根据其加工特点和生产类型来确定零件的定位方式,设计其夹紧装置。本设计题目是加工四个孔径相同的螺纹孔,因此应根据其加工精度与表面粗糙度选择可行的、合理的夹具。该零件的夹具设计应具有工作可靠、效率高的特点,在操作方面,操作安全、省力、夹紧迅速,并且便于制造与维修。

Abstract The analysis valve chest components components craft analysis, determined its production type, then the determination semifinished materials type and the manufacture method, design its machine-finishing technological process and the craft equipment, and draws up the valve chest detail drawing, the semifinished materials chart, the jig assembly drawing and the jig detail drawing, the filling in machine-finishing technological process card and the machine-finishing working procedure card, the establishment curriculum designs the instruction booklet. Understood the valve chest components the structure as well as must process the working procedure, according to its processing characteristic and the production type determined the components the locate mode, designs its clamp.This design topic processes four aperture same threaded holes, therefore should act according to its processing precision and the surface roughness choice feasible, the reasonable jig.This components jig design should have the work reliably, the efficiency high characteristic, in the operation aspect, the operational safety, reduces effort, the clamp is rapid, and is advantageous for the manufacture and the service.

机械课程设计计算说明书

机械课程设计 计算说明书 ——题目D4.机械厂装配车间输送带传动装置设计 机电工程学院机自11-8 班 设计者cqs 指导老师tdf 2014年1月15号 中国矿业大学

目录 第一章机械设计任务书 机械课程设计任务书 (2) 第二章机械课程设计第一阶段 2.1、确定传动技术方案 (3) 2.2、电动机选择 (4) 2.3、传动件的设计 (6) 第三章机械课程设计第二阶段 3.1装配草图设计第一阶段说明 (23) 3.2轴的设计及校核 (23) 3.3轴承的设计及校验 (28) 3.4键的设计及校验 (22) 第四章机械课程设计第三阶段 4.1、轴与齿轮的关系 (30) 4.2、端盖设计 (30) 4.3、箱体尺寸的设计 (32) 4.4、齿轮和轴承的润滑 (34) 第五章机械课程设计小结 机械课程设计小结 (34) 附1:参考文献

第一章机械设计课程设计任务书 题目D3.机械厂装配车间输送带传动装置设计 图1:设计带式运输机传动装置(简图如下) 一、设计要求 1、设计条件: 1)机器功用由输送带传送机器的零部件; 2)工作情况单向运输、轻度振动、环境温度不超过35℃; 3)运动要求输送带运动速度误差不超过5%; 4)使用寿命10年,每年350天,每天16小时; 5)检修周期一年小修;两年大修; 6)生产批量单件小批量生产; 7)生产厂型中型机械厂 2、设计任务 1)设计内容1、电动机选型;2、带传动设计;3、减速器设计;4、联轴器选型设计;5、其他。 2)设计工作量1、传动系统安装图1张;2、减速器装配图1张;3、零件图2张;4、设计计算说明书一份。 3、原始数据 主动滚筒扭矩(N·m):800 主动滚筒速度(m/s):0.9 主动滚筒直径(mm):300

QF球阀使用说明书

固定球阀 Q347F-40 产 品 使 用 说 明

尊敬的用户: 非常感谢你选择使用本公司钢制球阀系列产品。本公司集阀门产品的设计、开发、制造、安装和销售服务于一体,对所有阀门产品的质量、售后服务有了全面保障。现对阀门产品的结构特点、工作原理、设计制造标准、技术性能参数等做出详细的说明。请你务必在安装使用本公司产品前详细阅读《使用说明书》,确保你在安装使用时更加便利。如果你在阀门使用过程中有何疑难问题,请致电本公司售后服务部。

1,用途和性能规范 1.1用途 a、本产品主要用于气体、液体介质管路上作启闭器,接通或截断介质,具有流阻 小,启闭较省力等优点。 b、适用范围:化工、石油、冶金、造纸、制药等行业。 1 1.3阀门最大工作压力额定值(压力-温度基准) 表中温度是指工作状态下管路介质的温度,表中压力是持续无冲击压力 2 采用标准 2.1设计制造按GB/T 12237的规定; 2.2检验和试验按GB/T 13927或JB/T9092的规定; 2.3法兰尺寸按JB/T79的规定; 2.4结构长度按GB/T 12221的规定; 3 结构特点和使用原理 3.1结构及主要外形尺寸参见简图 3.2本阀靠旋转手轮使阀杆转动而带动球转动来达到启闭目的。 3.3本阀门关闭时手柄按顺时针方向旋转(操作器上设有开关标记)。 3.4本阀门采用PTFE阀座,工艺简单、密封更换方便。 3.5采用A105套球对PTFE软密封,关闭力矩小,易密封。 3.6采用可换式密封结构,维修方便。 3.7球阀的阀座具有自泄压作用从而保证阀门中腔的泄压。 — 1 —

1 底盖 2 下阀杆 3阀体 4 阀座组件 5 阀盖 6球体 7 滑动轴承 8上阀杆 9 滑动轴承 10螺栓11螺母 12压套 13填料 14连接盘 15执行器 4 阀门主要零件材料 5 阀门主要连接尺寸 — 2 — 零件名称 阀体 阀盖 上阀杆下阀杆 阀座 组件 球体 滑动轴承 螺栓 螺母 平键 所用材料 A105 2Cr13 A105+ PTFE A3+ENP 304+PTFE 35 45 45 口径 L D ?1 n-d ?2 ?3 f f1 b DN150 559 350 290 12-?34 250 204 3 4.5 46

球阀设计大致过程

本科课程设计 令狐采学 题目:过程流体机械课程设计 学院:机械与自动控制学院 专业班级:过程装备与控制工程 姓名:学号: 二O一六年七月 目录 摘要· ·························································I 第一章工作原理和设计方法 (1) 1.1 工作原理 (1) 1.2 设计方法 (1)

1.2.1 球阀结构 (1) 1.2.2 球阀材料 (2) 1.2.3 阀体 (3) 1.2.4 球体 (4) 1.2.5 阀杆 (4) 第二章球阀尺寸计算 (6) 2.1 阀体 (6) 2.2 阀

杆 (6) 2.2.1 阀杆尺 寸······················· (6) 2.3 球体尺寸计算 (6) 2.4密封比压 (6) 2.5球阀转矩 (9) 2.6法兰螺栓校核 (10) 2.7法兰选型 (11) 第三章数值模拟计算方法··························

(12) 3.1 数学模型 (12) 3.2 网格划分 (13) 3.3 边界条件 (14) 3.4CFD使用步骤 (14) 第四章管道内流体模拟结果分析 (15) 4.1 球阀在不同相对开度时的速度分析 (15) 4.2 球阀在不同相对开度时的压力分析 (16) 4.3 球阀在不同相对开度时的流量系数分

析 (17) 第五章总结······················································· 参考文献··························································

球阀设计(毕业论文)

第一章绪论 1.1球阀简介 球阀问世于20世纪50年代,随着科学技术的飞速发展,生产工艺及产品结构的的不断改进,在短短的40年时间里,已迅速发展成为一种主要的阀类。在西方国家工业发达的国家,球阀的使用正在逐年不断的上升,在我国,球阀被广泛的应用在石油炼制、长输管线、化工、造纸、制药、水利、电力、市政、钢铁等行业,在国民经济中占有举足轻重的地位。 球阀主要用于截断或接通管路中的介质,亦可用于流体的调节与控制,其中硬密封V型球阀其V型球芯与堆焊硬质合金的金属阀座之间具有很强的剪切力,特别适用于含纤维、微小固体颗料等介质。而多通球阀在管道上不仅可灵活控制介质的合流、分流、及流向的切换,同时也可关闭任一通道而使另外两个通道相连。 1.2球阀的工作原理 球阀它具有旋转90度的动作,旋塞体为球体,有圆形通孔或通道通过其轴线。球阀在管路中主要用来做切断、分配和改变介质的流动方向,它只需要用旋转90度的操作和很小的转动力矩就能关闭严密。球阀最适宜做开关、切断阀使用,但近来的发展已将球阀设计成使它具有节流和控制流量之用,如V型球阀。 球阀的主要特点是本身结构紧凑,密封可靠,结构简单,维修方便,密封面与球面常在闭合状态,不易被介质冲蚀,易于操作和维修,适用于水、溶剂、酸和天然气等一般工作介质,而且还适用于工作条件恶劣的介质,如氧气、过氧化氢、甲烷和乙烯等,在各行业得到广泛的应用。球阀阀体可以是整体的,也可以是组合式的。 1.3球阀的特点 1.流体阻力小,全通径的球阀基本没有流阻。

2.结构简单、体积小、重量轻。 3.紧密可靠。它有两个密封面,而且目前球阀的密封面材料广泛使用各种塑料,密封性好,能实现完全密封。在真空系统中也已广泛使用。 4.操作方便,开闭迅速,从全开到全关只要旋转90°,便于远距离的控制。 5.维修方便,球阀结构简单,密封圈一般都是活动的,拆卸更换都比较方便。 6.在全开或全闭时,球体和阀座的密封面与介质隔离,介质通过时,不会引起阀门密封面的侵蚀。 7.适用范围广,通径从小到几毫米,大到几米,从高真空至高压力都可应用。 8.由于球阀在启闭过程中有擦拭性,所以可用于带悬浮固体颗粒的介质中。 1.4球阀的分类 球阀分有:浮动球球阀、固定球球阀、轨道球阀、V型球阀、三通球阀、不锈钢球阀、锻钢球阀、卸灰球阀、抗硫球阀、三通球阀、气动球阀、电动球阀、卡套球阀、焊接球阀。 按壳体/主体材料分类,球阀可分为: 1. 金属材料阀门:如碳钢阀门、合金钢阀门、不锈钢阀门、铸铁阀门、钛合金阀门、蒙乃尔阀门、铜合金阀门、铝合金阀门、铅合金阀门等。 2. 金属阀体衬里阀门:如衬胶阀门、衬氟阀门、衬铅阀门、衬塑阀门、衬搪瓷阀门。 3. 非金属材料阀门:如陶瓷阀门、玻璃阀门、塑料阀门。 国内生产球阀的厂家比较多,连接尺寸也大多不统一。主要分以下几个大类:(1)以JB/T2203-1999《球阀结构长度》为主的通用类。目前国内大多数球阀生产厂家均按本标准设计生产。如上海良众阀门有限公司、浙江罗浮锅炉附件厂、杭州阀门厂、、上海阀门厂、开封高压阀门厂、海安阀门厂等。但本标准也不尽完美,规格不全,浮动式球阀最大公称通径为DN1200,固定式球阀最大公称通径DN2000。根据厂所生产的阀门规格及掌握的资料来看,目前浮动式球阀公称通径最小为DN6,固定式球阀公称通径最小为DN50。经考证,各厂家

球阀设计计算书

球阀设计计算书 产品名称固定球阀 10STQ3R59CG 设计计算书 目录 阀体壁厚验算1 阀盖壁厚验算2 密封面上的计算比压3 133倍中腔泄压能力的计算4 阀杆启闭扭矩的计算5 阀杆强度验算 7 阀杆扭转变形的计算8 阀杆键连接强度验算9 中法兰螺栓强度验算10 流量系数计算11 吊耳的强度计算12 参考资料 API 6D 管道阀门 ASME B1634 阀门法兰螺纹和焊端连接的阀门 ASME 锅炉与压力容器规范第Ⅱ卷 ASME 锅炉与压力容器规范第Ⅷ卷 API 600 钢制闸阀法兰和对焊连接端螺栓连接阀盖说明

以公称压力作为计算压力 对壳体壁厚的选取在满足计算壁厚的前提下按相关标准取壳体最小壁厚且圆整整数已具裕度 涉及的材料许用应力值按-29~38℃时选取 适用介质为水油气等介质 不考虑地震载荷风载荷等自然因数 瞬间压力不得超过使用温度下允许压力11倍 管路中应安装安全装置以防止压力超过使用下的允许压力 型号 10STQ3R59CG 简 图零件名称阀体材料牌号ASTM A105 计算内容壁厚验算根据ASME1634 序号计算数据名称符号公式数值单位 1 壳体计算壁厚 t1 15Pcd 2S-12Pc 1238 mm 2 计算压力Pc 设计给定300 psi 3计算内径 d d d0 254 mm 4 基本应力系数S 设计给定7000 psi 5 附加厚度 C 设计给定40 mm 6 阀体标准厚度tm ASTM B1634 84 mm 7 阀座外径DH 设计给定270 mm 8 理论内径 d Dn15 180 mm 9 公称内径d0 设计给定 254 mm 10 阀体实际壁厚t 设计给定25 mm ASTM A216 WCB材料许用应力取值 1 常温下抗拉强度35 Re2035 200000 psi 2 常温下抗拉强度查ASME-Ⅱ-D 70000 psi 3 常温下屈服强度15 Rm2015 240000 psi 4 常温下屈服强度查ASME-Ⅱ-D 36000 psi Re2035>7000 Rm2015>7000 取基本应力系数7000满足要求结论 t>t1 t>tm

Q球阀设计计算说明书

目录 阀体壁厚验算 (1) 密封面比压验算 (2) 阀杆总转矩及圆周力 (3) 阀杆头部强度验算 (5) 中法兰螺栓强度验算 (6) 阀体中法兰强度验算 (9) 参考资料 1、API 6D………………………………………………………………管道阀门 2、ASME B16.34…………………………………阀门—法兰、螺纹和焊端连接的阀门 3、ASME B16.5…………………………………管道法兰和法兰管件—NPS1/2~NPS24 4、机械工业出版社………………………………………《阀门设计手册》 5、机械工业出版社………………………………………《实用阀门设计手册》 6、ASME 第二卷 D篇………………………………………锅炉及压力容器规范材料规范 7、ASME VIII第一册………………………………………压力容器建造规则 8、机械工业出版社………………………………………《阀门设计入门与精通》 说明 1、以公称压力作为计算压力 2、对壳体壁厚的选取,在满足计算壁厚的前提下,按相关标准取壳体最小壁厚且圆整整 数,已具裕度 3、涉及的材料许用应力值按-29~200℃时选取 4、适用介质为水、油、气等介质 5、不考虑地震载荷、风载荷等自然因数 6、瞬间压力不得超过使用温度下允许压力的1.1倍 7、管路中应安装安全装置,以防止压力超过使用下的允许压力

简 图 零件名称 阀 座 材料牌号 PTFE 计算内容 密封面比压验算 根 据 《实用阀门设计手册》 序号 计算数据名称 符号 公 式 数 值 单位 1 密封面外径 D MW 设计给定 119 mm 2 密封面内径 D MN 设计给定 108 mm 3 密封面宽度 bm 设计给定 5.5 mm 4 计算压力 P PN 设计给定 2.0 MPa 5 密封面必须比压 q MF 查手册表3-13 4.85 MPa 6 密封面计算比压 q ()4() MW MN MW MN D D P D D +- 10.318 MPa 7 密封面许用比压 [q] 查手册表4-66(阀门设计手册Pg428) 15 MPa 结论: 〔q 〕≥q ≥q MF 合格

10全焊接固定球阀的设计与计算-陆培文

全焊接固定球阀的设计与计算 陆培文 (原北京市阀门总厂) 根据GB/T 19672-2005、GB/T 20173-2006和美国石油学会标准API 6D-2008、国际标准化组织标准ISO14313:2007标准规定。固定球球阀为双阀座阀门、对于双阀座阀门分:单向密封、双向密封、双阀座双向密封、双阀座一个阀座单向密封一个阀座双向密封,双截断-泄放阀,如图1所示。 单向密封阀门——设计在一个方向密封 的阀门。 双向密封阀门——设计在两个方向都能 密封的阀门。 双隔离-泄放阀DIB-1(双阀座双向密 封)——双阀座、每个阀座均能达到双向密封。 双隔离-泄放阀DIB-2(双阀座一个阀座单 向密封一个阀座双向密封)——双阀座,一个 为单方向密封阀座,一个为两个方向都能密封 的阀座。 双截断-泄放阀DBB——在关闭位置时, 具有双密封副的阀门,当两密封副间的体腔通 大气或排空时,阀门体腔两端的介质流动应被 切断。 标准还要求密封试验时,应为进口端阀座 密封。图1 固定球球阀阀座密封分类 1 全焊接固定球球阀通道直径的确定 在设计计算全焊接固定球球阀时,首先要确定阀体的通道直径,以便作为其他部位计算的基础。球体通到底最小直径要符合相应标准的规定。设计国标全焊接固定球球阀时,全通径球阀的最小通径应符合GB/T 19672-2005《管线阀门技术条件》或GB/T20173-2006《石油、天然气工业—管线输送系统—管线阀门》标准规定。设计美标全焊接固定球球阀时,全通径球阀的最小通径应符合API6D-2008/ISO14313:2007《石油、天然气工业—管道输送系统—管道阀门》标准规定。对于全焊接缩径固定球球阀,标准规定对于公称尺寸≤DN300(NPS12)的球阀,球阀公称尺寸的孔径缩小一个规格,按标准规定内径;对于公称尺寸DN350(NPS14)~DN600(NPS24)的球阀,球阀的公称尺寸的孔径缩小两个规格,按标准规定的内径尺寸;对于公称尺寸>DN600(NPS24)的球阀,应和用户商定。对于没有标准规定的全焊接球阀,通常球体通道的截面积应不小于管道额定截面积的60%,设计成缩径形式,这样可以减小球阀的结构,减轻重量,减小阀座密封面上的作用力和启、闭转矩。一般采用球阀公称尺寸DN与球体通道直径之比等于0.78。此时,球阀的阻力不会过大。 2 球体半径的确定

球阀说明书

管线球阀 Q41F-Cl. NPS 使用说明书 成都航利阀门成套设备有限公司 2009.11

附件一:阀门数据表 第 1 页 共 11 页 1.用途和性能规范 1.1用途和产品范围 管线球阀产品广泛应用于石油、天然气工业管道传输系统,用来接通或阻断管路中的介质。 本使用说明书涉及的管线球阀产品主要有浮动球阀、固定球阀。根据使用规格的不同进行选择。 1.2性能规范 适用压力:Class150~Class900 适用规格:NPS2~NPS16 适用介质:石油、天然气、水等 适用温度:-101-121℃(超低温) -46-121℃(普通低温) -29-121℃(常 温) 普通性能试验规范: ●阀门试验规范(API 6D 22nd ) 常温阀门压力试验 DN(in.) PN(Class) 试验压力 试验时间 项目 (Inch) (Class) 试验介质 (Bar) (Min.) ≤4 3 6~10 5 12~18 15 壳体液压试验 ≥20 150~900清洁水 1.5PN 30 ≤4 3 上密封试验 ≥6 150~900清洁水 1.1PN 5 ≤4 ≤1500 1.1PN 3 阀座高压液压试 验 ≥6 >1500 清洁水 276 5 ≤4 ≤1500 1.1PN 3 阀座高压气密试 验 ≥6 >1500 压缩空气 276 5 ≤4 3 阀座低压气密试 验 ≥6 150~900压缩空气 6 5 ≤4 DBB 试验 ≥6 150~900 压缩空气 1.1PN 3

产品使用说明书 1.3 采用的主要标准 API 6D 管线阀门 ASME B16.34 法兰、螺纹和焊接管阀门 ASME B16.5 管线法兰和法兰管件 API 6FA 阀门耐火试验 API 598 阀门的检验与试验 ASME B1.20.1 管螺纹 JB/T308-2004 阀门型号编制方法 GB/T12237-2007 石油、石化和相关工业用钢制球阀 GB/T19672-2005 管线阀门技术条件 GB/T13927-2008 工业阀门压力试验 2.工作原理和结构说明 本产品为法兰式浮动、固定球结构。它的启闭件为一个球体,利用球体绕阀杆旋转 90°实现阀门的开启和关闭的目的。 2.1浮动球阀 浮动球的阀体内有两个阀座密封圈,在它们之间夹紧一个球体,球体借助于阀杆可以自由地在阀座密封圈中旋转;在开启时,球孔与通道孔对准,以保证介质在小的阻力下通过,当阀杆转动?圈时(90°),球孔垂直于阀门的通道,靠加给阀座密封圈的预紧力和介质压力将球紧紧地压在出口端的阀座密封圈上,从而保证完全密封。球体上有通孔,通孔的直径等于管道内径的称为通径;而球体的通孔直径小于管道的内径的则称为缩径。阀座密封圈的材料为PTFE、RPTFE(聚四氟乙烯、增强聚四氟乙烯),具有摩擦系数小,性能稳定,不易老化等优点。安全防火功能,非金属四氟乙烯镶在阀座上面,低压时靠装配调整两阀座密封圈,使之贴近球体,靠四氟乙烯圈密封;高压时,由介质推动阀座,四氟圈和金属阀座 第 2 页共 11 页

机械设计课程设计计算说明书(样板)

机械设计课程设计设计计算说明书 设计题目:带式输送机的减速器 学院: 班级: 姓名: 学号: 指导教师: 日期:

目录 一、设计任务书···································· 二、传动方案拟定·································· 三、电机的选择···································· 四、传动比分配···································· 五、传动系统运动及动力参数计算······················· 六、减速器传动零件的计算···························· 七、轴及轴承装置设计································ 八、减速器箱体及其附件的设计······················· 九、减速器的润滑与密封方式的选择·················· 十、设计小结····························

一、设计任务书 1、设计任务: 设计带式输送机的传动系统,采用单级圆柱齿轮减速器和开式圆柱齿轮传动。 2、原始数据 输送带有效拉力 输送带工作速度 输送带滚筒直径 减速器设计寿命为5年 3、已知条件 两班制工作,空载启动,载荷平稳,常温下连续(单向)运转,工作环境多尘;三相交流电源,电压为380/220V。 二、传动方案拟定 1.电动机 2.联轴器 3.减速器 4.联轴器 5.开式齿轮 6.滚筒 7.输送带

传动方案如上图所示,带式输送由电动机驱动。电动机1通过联轴器2将动力传入减速器3再经联轴器4及开式齿轮5将动力传送至输送机滚筒6带动输送带7工作。 计算与说明 结果 三、电机的选择 1.电动机类型的选择 由已知条件可以算出工作机所需的有效功率 Kw Fv P w 64.41000 8 .058001000=?== 联轴器效率 滚动轴承传动效率 闭式齿轮传动效率 开式齿轮传动效率 输送机滚筒效率 传动系统总效率 总 工作机所需电机功率 总 由附表B-11确定,满足 条件的电动机额定功率P m = 7.5Kw 2.电动机转速的选择 输送机滚筒轴的工作转速 初选同步转速为 的电动机。 3.电动机型号的选择 根据工作条件两班制连续工作,单向运转,工作机 所需电动机功率计电动机同步转速等,选用Y 系列三相异步电动机,卧式封闭结构,型号为Y132M-4,其主要数据如下: w P w k 64.4= 电动机额定功率选为 7.5Kw 初选1440r/min 的电动机

球阀技术说明

Ⅲ、固定球阀阀座密封说明 由于单密封环和多重密封密封原理相同,此处只介绍多重密封结构密封原理。 a.阀座设计为浮动结构,即阀座可以沿球阀的流体通道方向作往复运动,这样能保证阀 b.汉威阀门双密封环单活塞阀座结构如下图所 示: i)球阀进口端密封(双截断与泄放-DBB)原理图 3.3.6-a. 右端承压面积为A1i 左端承压面积为A1o 上游介质压强为P 根据图示: F1=P*△A1 F1与弹簧产生预紧力f方向相同, 则 F=F1+f 浮动阀座压向固定球体的力为F。 最终阀门进口端密封,形成截断效应。 ii) 球阀中腔自泄压(Bleed)原理示意图3.3.6-b. 右端承压面积为A2i 左端承压面积为A2o 上游介质压强为P 根据图示: △A2=A2o-A2i F2=P*△A2 F2与弹簧产生预紧力f方向相反, 则 F= f-F2 浮动阀座压向固定球体的力为F。 当f<F2时,阀座被压力F推离阀体,从而实现中腔自泄压。如下图3.3.6-c,当中腔压力 介于1.1~1.33倍公称压力时,汉威自泄压阀座自动泄压。

图3.3.6-c c.汉威阀门,阀座的多级密封结构 图3.3.8所示,在阀座圈上设置了两个弹性密封圈—密封圈A和密封圈B,密封圈A通过阀座弹簧加载,使密封圈A的密封表面与球体表面紧密贴合,形成初始密封。当系统介质有压力时,由于面积差产生的活塞效应而产生的活塞力,使密封圈A产生弹性变形而使密封面与球体表面更加紧密的贴合,形成再次密封;同时由于密封圈A在介质压力下产生了弹性变形使密封圈B的密封表面也紧密贴合在球体表面上,形成第二级密封。当系统介质压力不断升高时,会产生巨大的压力作用在阀座密封圈A和密封圈B上,使两密封圈产生较大的弹性变形,这时阀座圈上的金属密封面与球体表面贴合,最终形成金属对金属的第三级密封。 Fig.图3.3.8 Ⅳ、固定球阀阀座的辅助密封装置 汉威阀门辅助密封装置就是安装在阀体外部的能阻止介质泄漏但又能在外力作用下注入密封油脂的单向阀与注脂阀的组合。它支持在线注脂,且介质不会发生外漏。当有辅助密封要求时,在阀座圈上设计加工有与辅助密封装置相通的注脂槽和注脂孔,在通过辅助密封装置注入密封油脂而使阀座与球体形成密封,达到阻止介质泄漏的目的。详见图3.3.9。

给水管网课程设计计算说明书

《给水管网课程设计》 计算说明书 2012年 12月31日 目录

一、布置给水管网 (3) 二、设计用水量及流量计算 (5) 1、计算设计用水量 (5) 2、计算实际管长和有效管长 (5) 3、计算比流量、沿线流量、节点流量 (7) 三、管网平差计算 (9) 1、初步分配管段流量和设定水流方向 (9) 2、选择管径 (9) 3、初步分配各管段最高时流量以及管长、管径的选取 (9) 4、哈代-克罗斯法校核环状管网 (12) 5、确定水泵扬程H p并求出各节点水压和自由水头 (15) 四、管网核算 (17) 1、消防时的管网校核 (17) 2、确定消防校核后水泵扬程H p及各节点水压和自由水头··20 3、最不利管段发生故障时的管网校核 (21) 4、确定事故校核后水泵扬程H p及各节点水压和自由水头··24 五、成果图绘制 (26) 1、绘制给水管网平面布置图及节点详图和消火栓布置 (26) 2、绘制最高时给水管网平面布置图 (26) 3、绘制消防时给水管网平面布置图 (26) 4、绘制事故时管网平面布置图 (26) 六、总结 (27) 七、参考文献 (28) 一、布置给水管网

1、水源与取水点的选择 所选水源为D县南面的潇水河,取水点选在水质良好的河段即河流的上游,并且靠近用水区。 2、取水泵站和水厂厂址的选择: 取水泵站选在取水点附近,用以抽取原水。 水厂选在不受洪水威胁,卫生条件好的河段上游。由于取水点距离用水区较近,可以考虑水厂与取水泵站合建。 3、给水管网布置 (1)原则: 符合城市规划,考虑远期发展 保证供水安全、可靠 管网遍布整个供水区域 力求管线短捷 (2)布置形式: 该设计区域为D县中心城区,不允许间断供水,适宜布置成环状网,可靠性高,水锤危害小。 (3)选取控制点: 根据D县规划平面图,选择最高最远点最为控制点。 (4)定线: 干管:先布干管,延伸方向应和二级泵站输水到水池、水塔、大用户的水流方向一致,线路最短,遍布供水区域,干管平行间距为500—800m左右,沿规划道路,靠近大用户。 连接管:干管与干管之间用连接管连接形成环状网,连接管平行间距为800—1000m左右。 4、在规划平面图上布置给水管网(见下页,详图见图纸)

机械设计基础课程设计计算说明书.

目录 一、设计任务 (4) 1、设计带式运输机传动装置的设计 (4) 2、原始数据 (4) 3、工作条件 (4) 4、机器结构图 (4) 二、传动方案分析 三、传动装置运动和动力参数计算 (5) (一)、电动机的选择 (6) (二)、传动比分配 (6) (三)、传动装置的运动和动力参数 (7) 四、传动零件的设计计算.............. 错误!未定义书签。 (一)、各主要尺寸计算 (8) (二)、强度校核 (9) 五、轴的设计和计算 (11) (一)、轴的材料选择和最小直径估计 (11) (二)、轴的结构设计 (12) (三)、轴的强度校核 (13) (一)、高速轴的校核 (13) (二)、低速轴的校核 (14)

六、键连接的选择和计算 (15) (一)、高速轴上键的选择和校核 (15) (二)、中间轴上的键选择和校核 (15) (三)、低速轴的键选择和校核 (15) 七、滚动轴承的选择和校核............. 错误!未定义书签。 (一)、轴承的选择 (16) (二)、高速轴轴承的校核 (17) (一)、低速轴轴承的校核 (18) 八、联轴器的选择 (20) 九、润滑、密封装置的设计 (21) 十、箱体的设计 (22) 十一、参考文献 (24)

、设计任务 计算项目 计算及说明 结果 1、 设计带式运输机传动装置 2、 设计数据: 1) 运输带工作拉力:F=1350N 2) 运输带工作速度:V=1.6m/s 3) 运输带滚筒直径:D=260mm 4) 工作年限:10年(每年按300天计算);3班制。 3、 工作条件 工作中有轻微振动,单向运转,运送带速度允许误差为 5%;工作期限为10年,每年工作300天,三班制工作, 一般用途;检修期间 隔为3年。 4、 机器结构如图 1-电动机;2-V 带传动;3-斜齿圆柱齿轮减速器;4-联轴 器;5-带式运输机构 di 带式输送机传动装置运动简图 设计任务

V型球阀说明书

V型球阀 使 用 及 维 护

目录 1.0范围┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄3 2.0采用规范及标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄3 3.0阀门的型号及说明┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄3 4.0阀门的设计和制造┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄ 3 5.0结构特点总结┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄4 6.0测试标准┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄┄5

1.0范围 本技术说明书适用于污水处理、环保设备、电站排灰系统、矿业等行业介质易结垢、沉淀、纤维、固体颗粒、粘附密封面类介质的输送、排放。,本技术规范书所提出的提出的是一般的技术要求,并未对一切技术细节作出规定, 充分引述有关标准和规范的条文。并有成功业绩和高效可靠的符合招标书和有关最新工业标准的产品。同时满足国家的有关安全、环保等强制性法规、标准的要求。 2.0 采用规范及标准 阀门满足下列所有最新版本的规范、规定和标准的要求: -GB12237-1989 阀门的制造标准 - GB12237-89 法兰和对焊连接钢制阀门 - GB12221-89 阀体长度参照标准 - GB/T 9113.1 国家部法兰标准 - GB/T13927-1992 阀门检验与试验 - API 6FA 阀门耐火试验 - ASTM A-370 钢制产品机械性能试验标准 - NACE MR0175 油田设备抗硫化应力裂纹的金属材料要求 - ANSI B16.47 法兰钻孔参照标准 3.0 阀门的型号及说明 阀门型号的说明:VQ647Y表示阀门为V型切断球阀,6表示气动传动装置,4表示法兰连接,7表示球芯形式为V型固定式,Y表示阀门的球面密封面堆焊合金钢的厚度在阀门组装完成时不小于2mm。连接形式适合法兰。驱动形式适合手柄、蜗轮传动、气动、电动。 压力范围0.6Mpa~6.4Mpa 使用温度-70C ~500C 口径范围DN25 ~DN350 4.0 阀门的设计和制造 气动V型切断球阀在开关时,可以自动括除密封带上的粘附的残留物,保证密封带的清洁和光滑。气动V型球阀是由截止阀演变而来。它具有相同的旋转90度提动作,不同的是旋塞体是球体,有圆形通孔或通道通过其轴线。球面和通道口的比例应该是这样的,即当球旋转90度时,在进、出口处应全部呈现球面,从而截断流动。气动V型球阀只需要用气旋转90度的操作和很小的转动力矩就能关闭严密。完全平等的阀体内腔为介质提供了阻力