包钢生产实习报告

包钢生产实习报告

一、实习目的:

生产实习是我们冶金专业知识结构中不可缺少的组成部分。通过这次对炼钢厂的生产实习,在老师

的讲解和共人师傅的解说,以及自己在炼钢厂各个岗位实践下,我们对钢铁生产的主要设备和工艺流程,运输联系、工厂布局,有了一个较全面的认识。通过理论和实际的相结合更深入的学到了炼钢知识,同

时也学到一些基本安全技术知识。这些实际知识,对我们学习后面的课程乃至以后的工作,都是十分必要的基础。这也是我们将走向工作岗位前的一次演练。

二、实习时间:20XX年9月

三、实习地点:包头钢铁(集团)有限责任公司

四、实习的部门:

炼铁厂4号高炉:1值班室2热风炉岗位3岗位炉前岗位4高炉供料岗位5喷吹站岗位6烧结厂炼钢厂二部:1连铸2炉外精炼3转炉炼钢4脱硫扒渣

五、包钢概况:

包钢是我国重要的钢铁工业基地和全国最大的稀土生产、科研基地,是内蒙古自治区最大的工业企业。1954年建厂,公司位于内蒙古自治区包头市河西工业区,中心厂区占地面积36平方公里。包钢拥

有“包钢股份”和“包钢稀土”两个上市公司,截至20XX年末,集团资产总额572亿元,员工5.7万

人。

包钢有得天独厚的资源优势。包钢白云鄂博矿是举世瞩目的铁、稀土等多元素共生矿,是西北地区储量最大的铁矿,稀土储量居世界第一位,铌、钍储量居世界第二位,包头也因白云鄂博矿而被誉为“世界稀土之都”。

包钢拥有世界一流水平的冷轧和热轧薄板及宽厚板、无缝钢管、重轨及大型材、线棒生产线,是我国三大钢轨生产基地之一、品种规格最齐全的无缝钢管生产基地之一、西北地区最大的薄板生产基地。包钢已经进入我国千万吨级钢铁企业行列。

截止20XX年9月,包钢累计产铁9620万吨,产钢9348万吨,生产商品坯材6818万吨,累计上缴税金215亿元,有力地支持了国民经济的发展。今年包钢预计产钢1000万吨,其中8月份,包钢生

铁产量突破80万吨,达到8072万吨,创月产铁量历史新纪录。包钢是自治区最大的纳税户,上缴税金占自治区地方财政收入的1/10左右。包钢现有近10万名职工(包括在岗职工、离职退休职工和离职休养职工),是自治区最大的就业基地,并且职工收入不断提高,特别是1998年改制以来,职工收入大幅增长,20XX年包钢职工人均收入高达3.5万元。

包钢始终以高度的社会责任感节约资源、保护环境。在行业内首家实现高炉全干法除尘,率先建设全国示范生态工业园区,被列为全国首批循环经济试点单位之一,在我国20XX年首次评比的“中国能

源绿色企业50佳”中,包钢位列第一。

六、实习内容:

(一)炼铁厂

1.炼铁厂简介

在包钢炼铁厂有6座高炉,我们小组被分到在4号高炉进行生产实习,包钢4号高炉于1995年11 月14日建成投产,当时处于世界先进水平。四号高炉采用四座外燃式热风炉皮带上料,炉顶引进了卢森堡无钏布料器,炉前是环形出铁口,炉内采用美国霍尼韦尔公司计算机控制系统,通过触摸式控制台使高炉冶铁实现全部自动化操作。

2.高炉主控室

高炉值班室是整个高炉的控制系统,对于每一个岗位的现场操作有基本的监视与控制,而工作就正常记录高炉现场配料与边料的计算与调整,炉温和炉缸的工作状况,煤气分布,风温及风压。而对于煤气流分布失常,炉冷与炉热,难行与悬料,连续崩料,管道行程与偏料,炉缸堆积与冻结等事故进行预防和处理。我们值班室发现师傅在每隔一段时间就要进行一次记录,每次都有一次对比,当发生有什么不对的地方就要和现场的师傅及时的进行沟通,以进行预防和处理。

高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经

预热的空气。在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的

一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁。炼出的铁水从铁口放出。铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出。产生的煤气从炉顶导出,

经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

3.热风炉岗位

热风炉是高炉冶炼的一个重要过程,它主要有四个作用:1高温鼓风2调湿鼓风3氧气富化鼓风4辅助燃料的

喷入,在实习的过程中我们师傅给我们主要介绍了热风炉的换炉和休风操作,我们可以看到有两组热风炉进行交替

给高炉进行鼓风操作,因为在操作过程中对风温和风速都有一定的要求,在送风的操作过程当中采用的交叉并联送风,在一定的冶炼条件下,确定合适的鼓风参数和风口进风状态,达到初始煤气流的合理分布,使炉缸工作均匀活跃,炉况稳定顺行。通过选择合适的风口面积、风量、风温、湿分、喷吹量、富氧量等参数,并根据炉况变化对这

些参数进行调节,达到炉况稳定顺行和煤气利用改善的

目的。当时车间正在进行送风转为燃烧的操作,我们知道操作程序是:1关冷风阀,同时关严冷风小门

2关热风阀3开废风阀4开烟道阀5关废风阀6开空气阀7关煤气安全放散阀8开燃烧闸板9小开煤气阀10开煤气闸板11启动助燃风机

在控制室我了解到数据:

顶温200—271摄氏度

顶压0.201-0.202

煤气co21.09%H20.56%

鼓风动能14500w

喷吹理论火焰温度2208.56摄氏

风温1154.00摄氏度,风量5483

4.炉前岗位

在这里工作应该是最辛苦的了,来到这里正好在出铁水,到处是火星四溅,我们有点害怕了,从师父那里了解到,当铁水从出铁口流出来,因为在它其中还有炉渣一起流出,所以要把炉渣除去,他们利用了类似人字型的渠

道,炉渣在上面从旁边的渠道流走,而铁水直接流到下面铁水罐中,在这过程中要进行取样测温,还要加保温剂,

以至于铁水保持一定的温度,铁水罐要运往炼钢厂进行冶炼,在铁水出完要堵住出铁口,由于铁水的温度比较高,大约能达到1300多度,当出铁结束要在附近浇凉水达到降

温的效果。每座高炉有两个出铁口进行轮流的出铁,这样是比较合理的。出铁时间大约在80分钟左右看似简单的工作其实我们不一定能做的了,这是最基本的工作了,我们高兴的是我们知道炉前操作,而让我们担心的是工作环境有点差,不像我们想象的那样,真正给我们上了一课。

5.高炉供料岗位

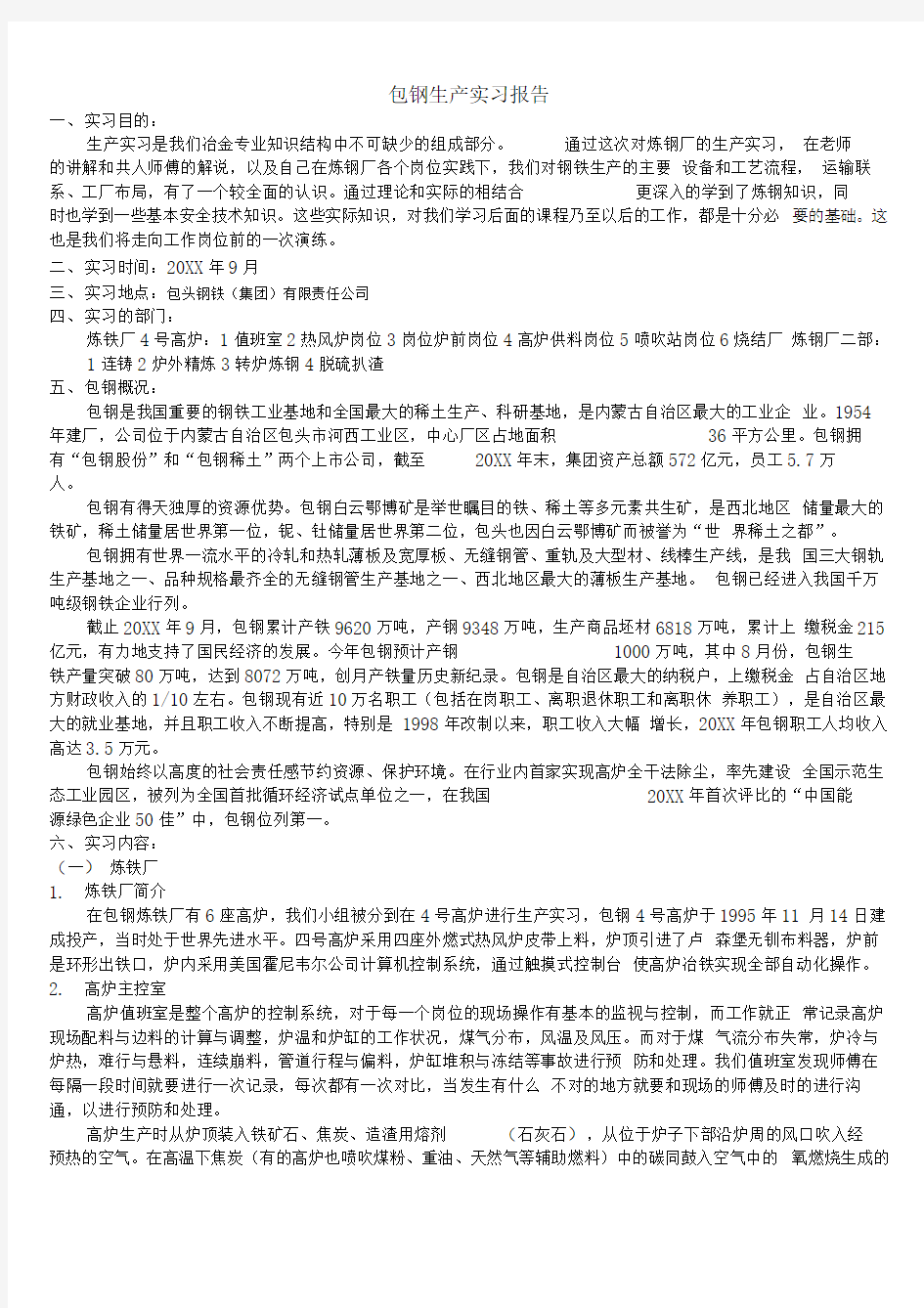

走进操作室,看到电脑屏幕上显示画面我们就蒙了,什么也看不懂,经过师傅细心讲解我们终于知道一些端倪,供料系统的特点是运输数量大、工作节律性强。它的任务是将经过预处理的铁矿石、焦炭和辅助原料分别从原料场、烧结厂、炼焦厂用火车或皮带运输机送到高炉贮焦槽和贮矿槽。贮焦槽容积约为高炉容积的0.7倍,贮焦6?8小时;贮矿槽容积约为高炉容积的 1.6倍,贮矿9?14小时;辅助原料贮存20小时左右。原料、燃料由筛分器筛分后,经称量车卸入料罐或料车;70年代大型高炉使用带式输送机上料,皮带宽1.6?2.5米,斜倾角12°?13°左右,速度2米/秒左右。在这里我们还了解到包钢所利用的矿石是球团矿,烧结矿还有奥矿组成的,向炉顶上料全部用的是皮带,这样既方便又快捷,对于计算机在高炉供料系统实现了半自动化。

高炉用量焦炭12.6%烧结矿35.56%球团矿12.7%澳矿2.54%矿石0.1%

6.喷吹站岗位

在高炉生产过程中向其喷吹粒煤和煤粉是两种可以降低焦炭使用数量非常有用的方法。喷煤操作最

主要的经济益处是可以替代高炉生产所用的价格昂贵的焦炭。在包钢所使用的是喷吹煤粉。煤粉是这样制备的:原煤仓一给煤机一磨煤机一大布带(小布袋)一煤粉仓煤粉通过用于保持投料量的称重盘将煤粉从煤粉仓卸下,称重盘是一个自动标定系统,它可以确保称重的精确性。来自称重盘的煤粉被卸到多出口的分煤器中,将煤粉输送到喷煤装置中。每一个喷煤装置对应一个风口,使喂入到每一独立风口的煤粉可以控制。在了解的过程中我们知道在喷煤的过程有可能发生燃烧和爆炸,这就需要对操作过程进行安全措施。

煤粉成分水1.67%灰11.32%挥发份16.07%炭70.94%

7.烧结厂

烧结是粉末或粉末压坯加热到低于其中基本成分的熔点的温度,然后以一定的方法和速度冷却到室温的过程。烧结的结果是粉末颗粒之间发生粘结,烧结体的强度增加,把粉末颗粒的聚集体变成为晶粒的聚结体,从而获得所需的物理、机械性能的制品或材料。烧结厂的位置很高而且那上楼的阶梯很狭窄,等我们上到最上面我们都晕的不行了,听那里的师傅讲解我们才知道烧结的主要体系是,配料,混料,看火,看火的是几个女师傅她们讲看火主要控制的三点温度是;点火温度,终点温度,和总管废气温度。我们那天看到已经是烧结成品了,看上去黑乎乎的还在冒烟呢,温度还很高呢!在师傅的带领下我们都看了一遍有了很深的了解,其实我们在书本上最开始学的就是烧结矿物理与化学知识,所以影像比较深刻。

(二)炼钢厂

1.包钢炼钢厂简介

包钢炼钢厂是包钢集团下属的重要二级工厂之一,不仅生产各种市场上所需的钢材,同时也承担着为包钢其他二级工厂提供原始坯料的任务。

炼钢厂分制钢一部和制钢二部,其中制钢一部有五座80吨转炉和三台连铸机,制钢二部有两座100吨转炉两台连

铸机。五台连铸机有两台大方坯连铸机(1#和5#),2#是圆坯连铸机3#小方坯连铸机4#板坯连铸机,配有4座精炼炉和3座VD炉。

2.听安全教育及安全技术报告

工厂实习的安全要求和组织纪律、工厂安全管理的体制、安全管理机构的设置及人员的配备、安全生产责任制、伤亡事故举例、工厂重大安全生产事故应急救援,重点强调了行走确认制。

3.连续浇注

我们去连铸车间时,大方坯连铸机在生产,另一台连铸机更换设备大方坯连铸机浇注的是U71Mri冈(包钢是全国第二大重轨生产基地)。

一些连铸生产工艺数据:

08707583 108952 280G380 5.62 U71Mr 5 5:18 37 27 0.7 28 0.7 23 0.7 08707584 108953 280G380 5.62 U71Mr 5 5:57 :40 22 0.7 24 0.7 25 0.7 备注:取样都是取的40土2和20土2两个吨位的,开浇方:自动电磁搅拌l(A)558.31 (随时间变化而变化)f(Hz)1.9

热坯压力(MPa)SM WSM1 WSM2 WSM3

1.0

2.4

3.9 「6.0

4.炉外精炼

在老师带领下去了1号精炼炉(南精炼炉)。炉外精炼就是将炼钢炉中初炼的钢水移到钢包或其他专用容器中进行精炼,也称为二次精炼。炉外精炼的目的是:在真空、惰性气氛或可控气氛的条件下进行深脱碳、脱硫、脱氧、除气、调整成分(微合金化)和调整温度并使其均匀化,去除夹杂物,改变夹杂物形态和组成等。钢水炉外精炼是为适应钢的品种质量的提高,生产新钢种以及生产过程合理化,为连铸对钢水成分、温度、纯净度和时间等衔接的严格要求,不可缺少的工序,成为现代炼钢、连铸生产中的重要环节。为了创造最佳的冶金反应条件,到目前为止,炉外精炼的基本手段有搅拌、渣洗、加热、真空、喷吹等5种。

喂钙线,通过喂丝机向钢水包加钙线,喂丝可降低钢中各类非金属夹杂物的含量以及夹杂物型态的改变,特别是在生产特殊纯净钢方面起到了重要的作用。加钙线后钙在钢水的深处熔化,降低某些渣元素的熔点,起到压渣作用。在主控室看LF钢包精炼炉和VD炉生产操作了,主控室里有7台电脑,生产操作主要是通过电脑自动控制来完成,测温是通过现场测温。我们进去时,精炼炉在处理U71Mrffl (重

轨钢)

有如下数据:

钢种U71Mr液相线1472E 标准成分:CSi MrPS

上限:0.760.351.400.0300.030

下限:0.650.151.10

内控上限:0.740.301.350.0300.025

下限0.680.201.15 LF 目标值:0.700.201.20 < 0.025 < 0.015 VD目标值:0.700.231.20 < 0.030 < 0.015

VD操作要求:深真空时间》13分深真空度w 0.1Mpa 破真空后弱搅拌时间》8分温度控制LF炉结束C VD炉结束C上铸机C

第一炉1592~16021552~15621542~1552 第二炉以后1567~15771527~15371517~1527 钢包加渣料:石灰

200~500kg萤石100~150kg电石30~40kg 第二天过来还是处理U71Mr钢,我们看了看实际生产数据:出钢状况:

成分(% : C0.08P0.005S0.028 供精炼钢水量:108.4t 精炼加热时间24分

LF就位温度1511C离位温度1573 C 深真空时间15分

LF成分:CSiMrPSAlAlsV 就位成分0.590.221.040.0150.0160.004 离位成分

0.700.231.170.0150.0160.0040.0020.003

Importa nt & Selected Docume nts

VD就位温度1561 r离位温度1530 r

VD真空度0.01Kpa 软吹流量30NL/min软吹时间10分渣料及合金加入石灰300萤石156电石200 焦炭100锰铁240硅铁100硅钙钡镁150 合计处理时间72分氩气消耗3.4m3电耗5080kwh 上浇注平台温度1522 r 到此我们在精炼的实习结束。

5.转炉炉前

我们是去的二部,当时二部两座转炉正在紧张的生产。我们去了炉前主控室,通过电脑的炼钢系统可以改变生产数据、了解炉况和控制生产。

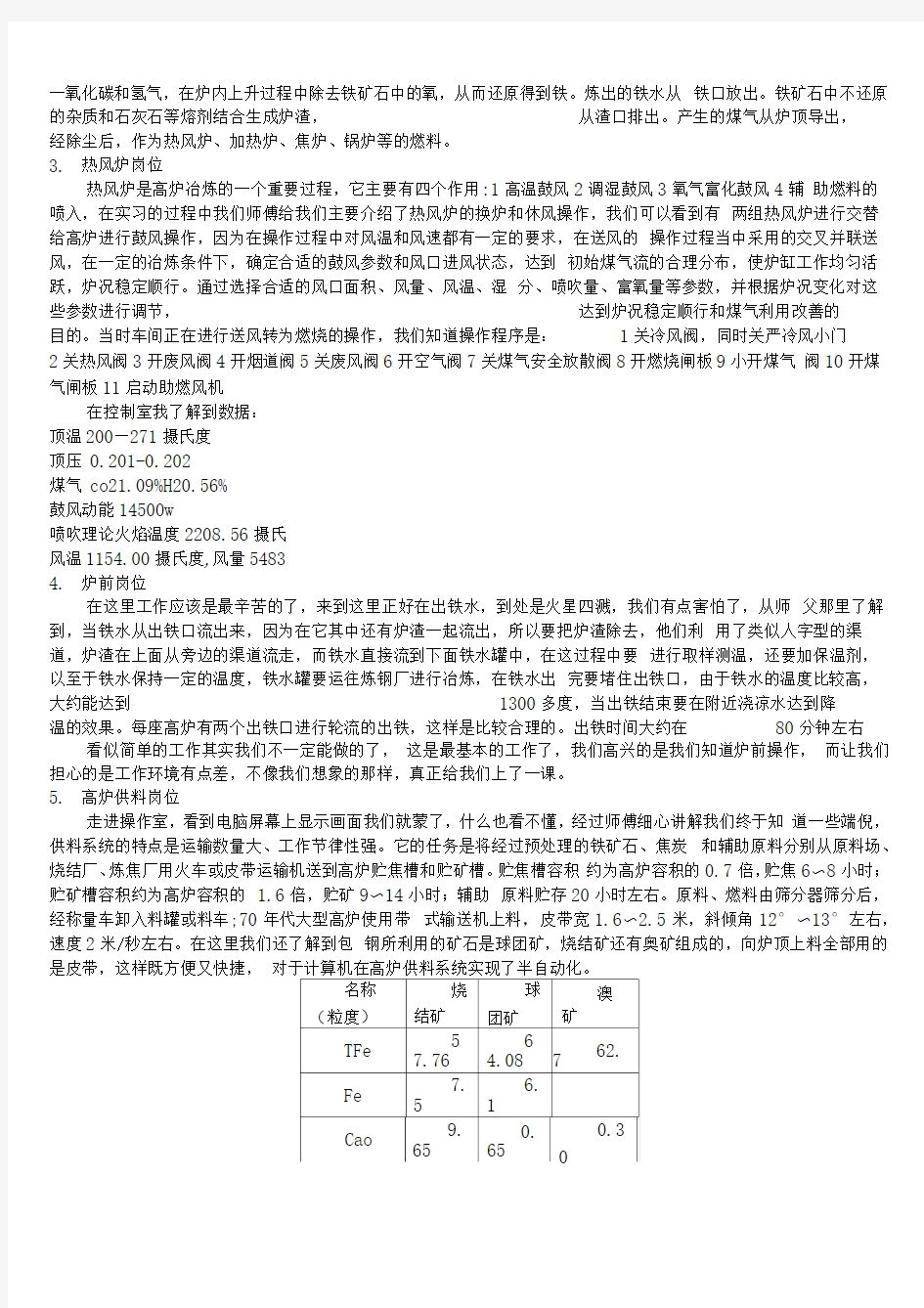

通过师傅介绍我们知道当时七号转炉正在生产37Mn5(G),他还告诉我们部分炼钢生产工艺,还给我们看了的标准生产工艺卡,具体数据如下:

记录完工艺数据,7号炉在进行溅渣护炉,出了主控室,吊车正吊着一包铁水往7号转炉这边移动,倒渣后转炉由倾动装置摇过来,倾角约60°,开始兑铁水了,在快加完铁水时,转炉的倾角约45° 了,

当时我注意到铁水包里的铁水并没有完全加入炉内,等废钢吊车过来加废钢(废钢槽容积约30n3)o加完废钢后摇正炉体开始吹炼,1分后加入第一批渣料(起初炉内噪声较大,从炉口冒出赤色烟雾,随后喷出暗红的火焰;4分后硅锰氧化接近结束,碳氧反应逐渐激烈,炉口的火焰变大,亮度随之提高;同时渣料熔化,噪声减弱);4分后加入第二批渣料继续吹炼(随吹炼进行钢中碳逐渐降低,约12min后火焰微弱,停吹。如果炉内化渣不好,则需加入第三批萤石渣料。)7号是顶底复吹转炉,顶部是通过氧枪向炉内喷氧(氧压1.30MPa)吹炼,底部吹氩,采用双环缝式底吹供气元件。吹炼约20分左右停止吹炼,开始测温取样,师傅们是用测温探头测温的,一般侧两次,取样用的是取样勺,同样取两次,样是直接送达化验室的,数据马上反馈到炉前主控室,以便技术员决定补吹或者直接出钢。

第二天还是来到炉前,在6号转炉,工人师傅们忙着往炉内仍碳,小袋装的,7号转炉出钢,老师

带我们去炉后看出钢,钢水温度真高,不能靠得太近,出钢一段时间向炉内仍了一个挡渣球,到快结束时工人又向炉内仍了一个挡渣球。出钢完毕开始溅渣护炉,溅渣护炉技术是利用MgO含量达到饱和或过

饱和的炼钢终点渣,通过高压NN的吹溅,冷却、凝固在炉衬表面上形成一层高熔点的熔渣层,并与炉衬很好地粘结附着。溅渣形成的溅渣层耐蚀性较好,同时可抑制炉衬砖表面的氧化脱碳,又能减轻高温渣对炉衬砖的侵蚀冲刷,从而保护炉衬砖,降低耐火材料损耗速度,减少喷补材料消耗,同时减轻工人劳动强度,提高炉衬使用寿命,提高转炉作业率,降低生产成本。看完这些,我们到主控室看脱氧剂和合金的加入,合金和脱氧剂是装在料罐里的,通过振动给料筛向9个称量漏斗供料,经称量后汇总到3个

总称量漏斗然后由1个大的汇总漏斗加入钢包中。

6.脱硫扒渣

我们在金老师带领下去了脱硫扒渣车间,这个车间粉尘比较大,噪声也大。上下楼梯比较多,由于安全教育那天师傅强调了行走确认制,虽然楼梯做了防滑处理,但人走的多了,都磨得很光滑了。因此我们都很小心的走,当时师傅也是特别强调了这点。

我们先在主控室里面看了一会,电脑屏幕上显示着很多数字以及脱硫的模拟装置,经过工人师傅的讲解,我们知道了该厂是用镁球脱硫的,用两台捞渣机扒渣,师傅拿了他们的操作规程给我们看,在里面我们简单记下一些数据:

当时我们看了脱硫扒渣的全过程,扒渣机滑轮小车通过滑轮组带动扒渣机小车前进或后退,滑轮小车和扒渣小车均在轨道内移动?为使扒渣小车侧向平稳运行,在小车上还装有四个侧轮?,在扒渣小车上装有扒渣臂上下摆动装置,扒渣板位置微调装置,扒渣臂夹紧装置和扒渣臂旋转装置

也就是这次对91t的铁水脱硫消耗了29.92公斤镁球,然后我们就等着看捞渣了,其实是先扒渣后脱硫的,因为我们在下面没看到下次捞渣,只能看下次处理中的捞渣了。

7.专题讲座

主要内容:介绍了包钢的历史发展和现阶段生产能力,炼钢厂的转炉、精炼炉、连铸机等概况。详细讲解了个工段的生产工艺,重点讲述现阶段的先进技术,包括包钢引进先进设备(大多是从德国德马克引进的)和包钢自主开发的新设备,5号大方坯连铸机20XX年投产,主要自主开发的新技术有二冷段的自动配水和先进的压下技术(防止中心疏松,为此大大的改善了重轨钢的质量,成为了全国第二的重轨钢生产基地)。

七、实习心得

通过这次生产实习,更加清楚的知道了钢铁企业的生产工艺流程和生产环境,也更全面的掌握了炼钢生产基本知识,同时也加深了对专业知识的理解,扎实的专业知识是你提高工作水平的坚实基础。。

在安全方面我也学到了很多,自我保护意识也增强了

在看到钢铁厂一部和二部的对比,体现了新的科学技术对产量和质量的影响是如此之大。二部的环境好,自动化程度高,产品的质量也好,说明了科学技术是第一生产力,这让我以后的学习和工作中都会有很大的积极影响。

Important & Selected Documents 八、参考文献