2.2--丙烯腈生产4合成反应器

4.合成反应器

氨氧化法合成丙烯腈是一个气固相催化放热反应,反应热效应较大,丙烯转化率和丙烯腈收率对温度的变化比较敏感,因此,反应器温度的控制就显得十分重要。要求反应器能及时移走反应生成的热量,使反应器的径向和轴向的温度尽可能保持一致,并保证气态物料和固态催化剂在反应器中充分接触。生产中常用的反应器是固定床反应器和流化床反应器。

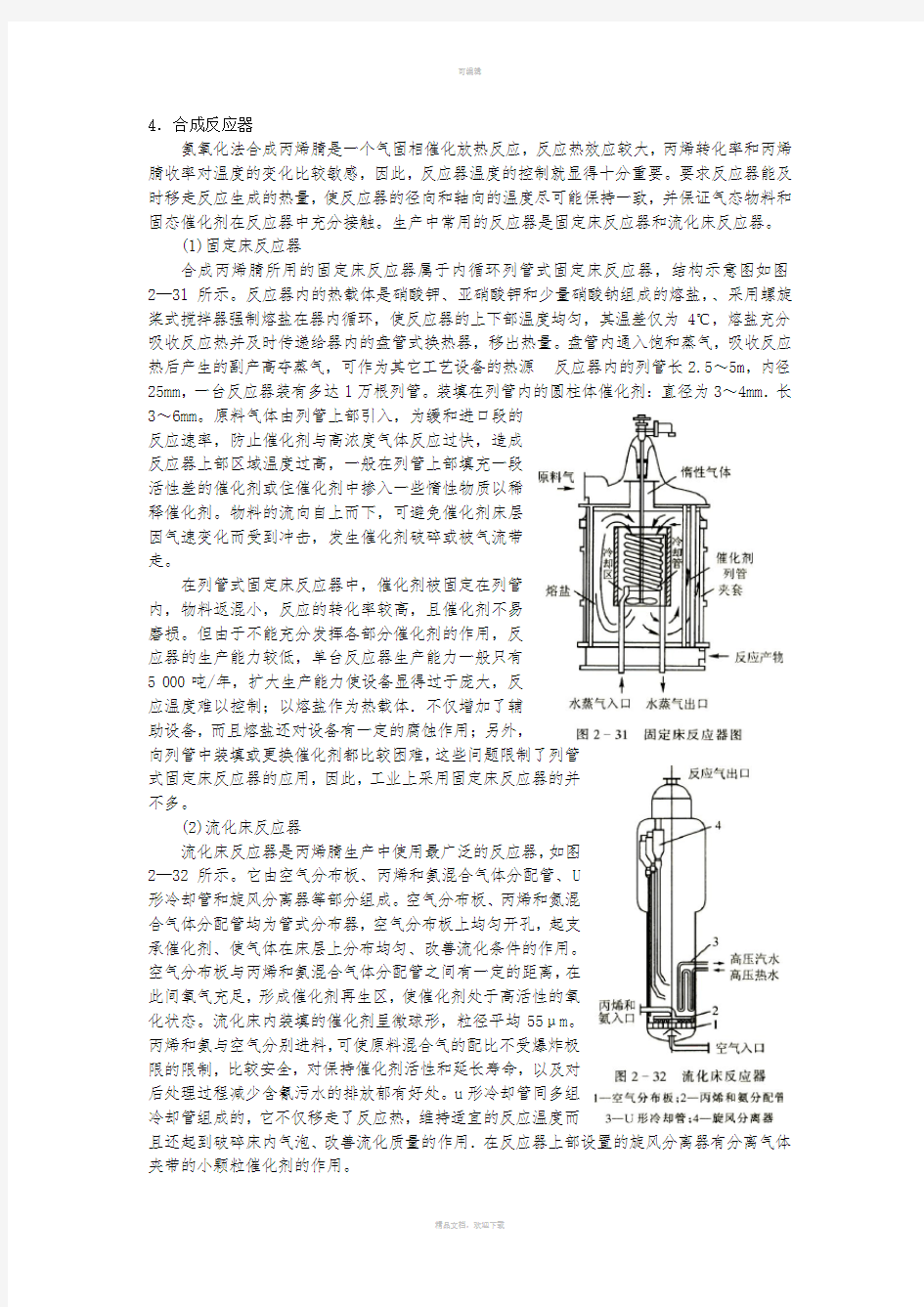

(1)固定床反应器

合成丙烯腈所用的固定床反应器属于内循环列管式固定床反应器,结构示意图如图2—3l所示。反应器内的热载体是硝酸钾、亚硝酸钾和少量硝酸钠组成的熔盐,、采用螺旋桨式搅拌器强制熔盐在器内循环,使反应器的上下部温度均匀,其温差仅为4℃,熔盐充分吸收反应热并及时传递给器内的盘管式换热器,移出热量。盘管内通入饱和蒸气,吸收反应热后产生的副产高夺蒸气,可作为其它工艺设备的热源反应器内的列管长2.5~5m,内径25mm,一台反应器装有多达l万根列管。装填在列管内的圆柱体催化剂:直径为3~4mm.长3~6mm。原料气体由列管上部引入,为缓和进口段的

反应速率,防止催化剂与高浓度气体反应过快,造成

反应器上部区域温度过高,一般在列管上部填充一段

活性差的催化剂或住催化剂中掺入一些惰性物质以稀

释催化剂。物料的流向自上而下,可避免催化剂床层

因气速变化而受到冲击,发生催化剂破碎或被气流带

走。

在列管式固定床反应器中,催化剂被固定在列管

内,物料返混小,反应的转化率较高,且催化剂不易

磨损。但由于不能充分发挥各部分催化剂的作用,反

应器的生产能力较低,单台反应器生产能力一般只有

5 000吨/年,扩大生产能力使设备显得过于庞大,反

应温度难以控制;以熔盐作为热载体.不仅增加了辅

助设备,而且熔盐还对设备有一定的腐蚀作用;另外,

向列管中装填或更换催化剂都比较困难,这些问题限制了列管

式固定床反应器的应用,因此,工业上采用固定床反应器的并

不多。

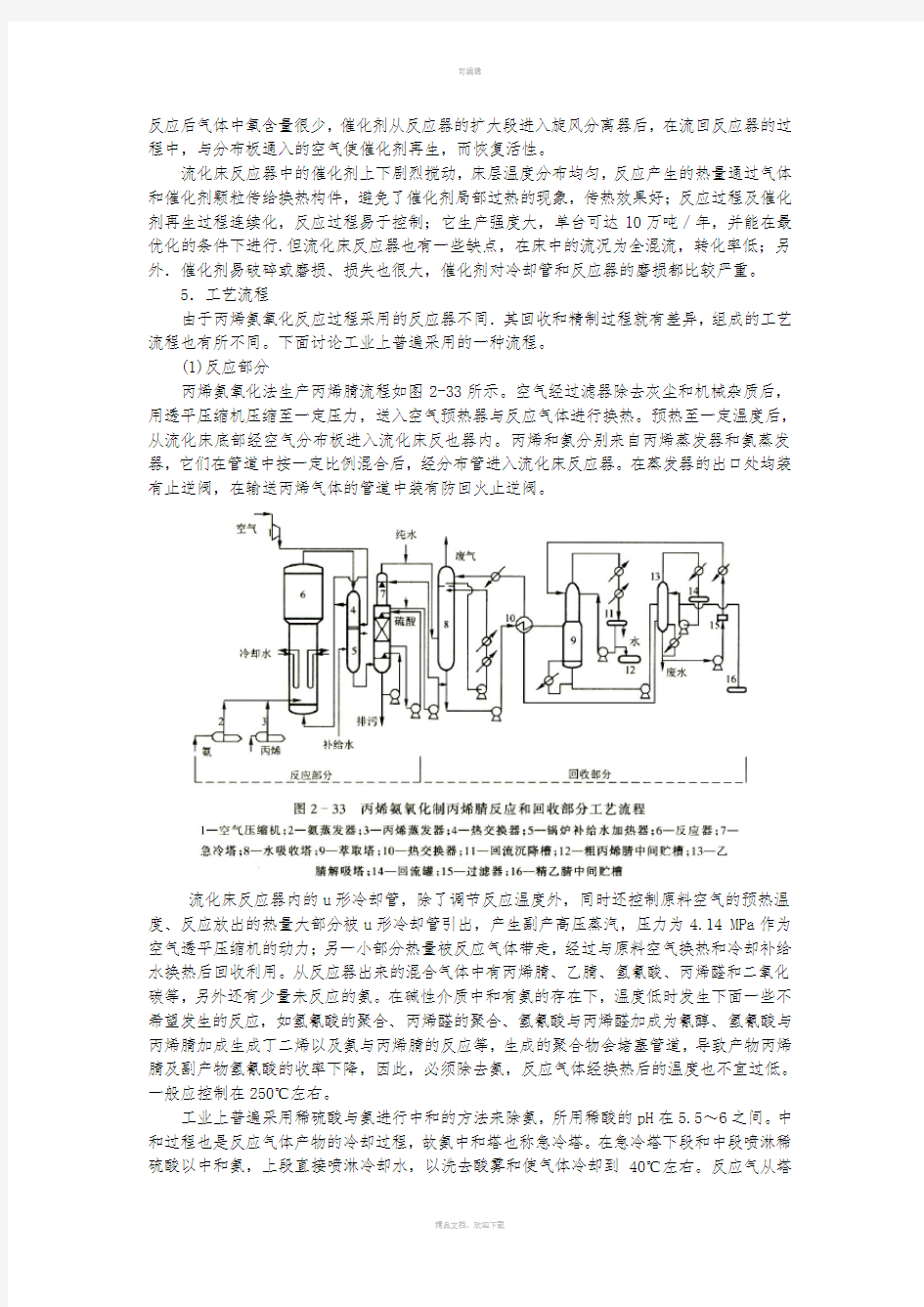

(2)流化床反应器

流化床反应器是丙烯腈生产中使用最广泛的反应器,如图

2—32所示。它由空气分布板、丙烯和氨混合气体分配管、U

形冷却管和旋风分离器等部分组成。空气分布板、丙烯和氮混

合气体分配管均为管式分布器,空气分布板上均匀开孔,起支

承催化剂、使气体在床层上分布均匀、改善流化条件的作用。

空气分布板与丙烯和氨混合气体分配管之间有一定的距离,在

此间氧气充足,形成催化剂再生区,使催化剂处于高活性的氧

化状态。流化床内装填的催化剂呈微球形,粒径平均55μm。

丙烯和氨与空气分别进料,可使原料混合气的配比不受爆炸极

限的限制,比较安全,对保持催化剂活性和延长寿命,以及对

后处理过程减少含氰污水的排放郁有好处。u形冷却管同多组

冷却管组成的,它不仅移走了反应热,维持适宜的反应温度而

且还起到破碎床内气泡、改善流化质量的作用.在反应器上部设置的旋风分离器有分离气体夹带的小颗粒催化剂的作用。

反应后气体中氧含量很少,催化剂从反应器的扩大段进入旋风分离器后,在流回反应器的过程中,与分布板通入的空气使催化剂再生,而恢复活性。

流化床反应器中的催化剂上下剧烈搅动,床层温度分布均匀,反应产生的热量通过气体和催化剂颗粒传给换热构件,避免了催化剂局部过热的现象,传热效果好;反应过程及催化剂再生过程连续化,反应过程易于控制;它生产强度大,单台可达l0万吨/年,并能在最优化的条件下进行.但流化床反应器也有一些缺点,在床中的流况为全混流,转化率低;另外.催化剂易破碎或磨损、损失也很大,催化剂对冷却管和反应器的磨损都比较严重。

5.工艺流程

由于丙烯氨氧化反应过程采用的反应器不同.其回收和精制过程就有差异,组成的工艺流程也有所不同。下面讨论工业上普遍采用的一种流程。

(1)反应部分

丙烯氨氧化法生产丙烯腈流程如图2-33所示。空气经过滤器除去灰尘和机械杂质后,用透平压缩机压缩至一定压力,送入空气预热器与反应气体进行换热。预热至一定温度后,从流化床底部经空气分布板进入流化床反也器内。丙烯和氨分别来自丙烯蒸发器和氨蒸发器,它们在管道中按一定比例混合后,经分布管进入流化床反应器。在蒸发器的出口处均装有止逆阀,在输送丙烯气体的管道中装有防回火止逆阀。

流化床反应器内的u形冷却管,除了调节反应温度外,同时还控制原料空气的预热温度、反应放出的热量大部分被u形冷却管引出,产生副产高压蒸汽,压力为4.14 MPa作为空气透平压缩机的动力;另一小部分热量被反应气体带走,经过与原料空气换热和冷却补给水换热后回收利用。从反应器出来的混合气体中有丙烯腈、乙腈、氢氰酸、丙烯醛和二氧化碳等,另外还有少量未反应的氨。在碱性介质中和有氨的存在下,温度低时发生下面一些不希望发生的反应,如氢氰酸的聚合、丙烯醛的聚合、氢氰酸与丙烯醛加成为氰醇、氢氰酸与丙烯腈加成生成丁二烯以及氨与丙烯腈的反应等,生成的聚合物会堵塞管道,导致产物丙烯腈及副产物氢氰酸的收率下降,因此,必须除去氨,反应气体经换热后的温度也不宜过低。一般应控制在250℃左右。

工业上普遍采用稀硫酸与氨进行中和的方法来除氨,所用稀酸的pH在5.5~6之间。中和过程也是反应气体产物的冷却过程,故氨中和塔也称急冷塔。在急冷塔下段和中段喷淋稀硫酸以中和氨,上段直接喷淋冷却水,以洗去酸雾和使气体冷却到40℃左右。反应气从塔

底进入,与稀硫酸逆相接触进行中和。由

于急冷塔下部进行的是气体增湿过程,并伴随着热量吸收,使气体自行冷却。在急冷塔的中部和上部因气体的温度降低,气相中有部分水蒸气发生冷凝,放出热量,所以在上部设有水冷却器,以除去放出的热量并使气体进一步冷却到40℃左右,然后,反应气体从急冷塔顶引出送到回收系统。

由于稀硫酸具有强腐蚀性,在急冷塔中循环液体的pH不宜太小,太小酸性强腐蚀性大;pH太大则不能达到除氨的目的,并引起聚合反应。一般要求pH在5.5~6之间。用稀硫酸中和氨,其特点是氨脱除完全,但未反应的氨不能回收利用,生成的硫酸铵需进一步处理。

(2)回收部分

回收部分工艺流程见图2—33右半部,主要由水吸收塔、萃取精馏塔和乙腈解吸塔三个塔组成。从急冷塔来的混合气体中大量是惰性气体氮气,产物丙烯腈的浓度很低,副产物乙腈和氢氰酸的浓度更低。由于丙烯腈、乙腈、氢氰酸和丙烯醛都能溶于水.其它气体都不溶于水,或在水中的溶解度很小,以水为溶剂吸收产物和副产物,将产物和副产物与其。它气体分离。由急冷塔出来的气体进入吸收塔,用5~lO℃的低温软水进行吸收,要求吸收塔顶排出气体中丙烯腈和氢氰酸的含量均存20μg·g-1以下,送往焚烧炉焚烧处理。

增大压力可提高吸收速率,因提高吸收塔的压力会影响反嘘器的操作压力,故压力的提高非常有限,即以不影响氨氧化反应的选择性为原则。从吸收塔釜排出的吸收液中含丙烯腈在4.5%左右,其它副产物占1%左右.由于从吸收液中回收产物和副产物的顺序和方法不同,回收部分的装置构成也不同,常见的有两种流程:一种是将产物和副产物全部从吸收液中蒸出(称为全解吸法),然后再进一步分离精制;另一种是将产物丙烯腈和副产物氢氰酸蒸出,其它副产物仍在吸收液中(称为部分解吸法),然后再进行精制。后一种流程比较简单,大多数的工业生产采用此法.在后一种流程中,因丙烯腈与乙腈的相对挥发度非常接近,用一般的精馏法难以分离。首先要解决的是丙烯腈和乙腈的分离问题,分离的完全度不仅影响产品丙烯腈的质量,也影响回收率。工业常采用萃取精馏法,萃取水的用量为进料中丙烯腈含量的8~10倍。在萃取塔中,丙烯腈与氢氰酸一起以与水共沸混合物接近的组成被蒸出,要求馏出液中乙腈的含量小于100μg·g-1。副产品丙烯醛,丙酮等羰基化合物,虽沸点较低.但在萃取精馏塔中主要是以氰醇形式存在于塔釜液中。馏出液中的丙烯腈和水是部分互溶,分水相和油相两层,水相回流入塔精馏.油相为粗丙烯腈送精制工段进行精制。

在萃取精

馏塔釜排出液

中,绝大部分是

水,乙腈含量仅

为l%左右或更

低,并含有少量

氢氰酸和氰醇,

丙烯腈的含量

小于30μ

g·g-1。釜液送

乙腈解吸塔进

一步分离。回收

副产物乙腈。乙

腈解吸塔蒸出

的乙腈和水及

少罐氢氰酸、丙

烯醛等副产物,所得乙腈的浓度依工艺要求而定。解吸塔塔釜液中绝大部分是水,乙腈含量

极微,大部分作吸收塔和萃取精馏塔的吸收剂和萃取剂用,因其含有剧毒的氰化物,一小部分排出系统进行专门处理。

(3)分离精制部分

回收部分得到的粗丙烯腈和粗乙腈需要进一步分离精制,以获得所需纯度的产物丙烯腈和副产物乙腈及氢氰酸。图2—34为粗丙烯腈分离和精制的工艺流程、从萃取精馏塔蒸出的粗丙烯腈中含丙烯腈80%以上,氢氰酸10%左右,水约8%,并含有微量的其它杂质如丙烯酸、丙酮、氰醇等,采用精馏法进行分离。

该部分由脱氢氰酸塔、氢氰酸精馏塔和成晶塔等三个塔组成。粗丙烯腈首先进入脱氢氰酸塔,从塔顶蒸出的氢氰酸,经氢氰酸精馏塔精馏,脱去溶于其中的不凝气体和分离出丙烯腈,得到高纯度的氢氰酸;脱氢氰酸塔塔釜液进入成品塔分离掉水和高沸物,因而成晶塔亦称脱水塔,成品塔塔顶的馏出液接近于丙烯腈—水的共沸组成,并含有微量氢氰酸、丙烯醛和丙酮等杂质,经冷凝和分层精,将水层分出,油层回流入塔精制。在回流油层中,必须控制氢氰酸和羧基化合物等低沸物的含量,若过高就不能回流入塔,送至回收部分的粗丙烯腈储槽作精制的原料。成品丙烯腈从塔上部侧线采出,进入成品槽,丙烯腈含量大于99.5%,水含量0.25%~0.45%、乙腈小于300μg·g-1。成品塔塔釜液中含有丙烯腈、氰醇等物质,为避免这些物质积累,大部分塔釜液回流入塔,或送入脱氢氰酸塔中循环;另一小部分则送到废水处理系统进行焚烧处理。为防止氰醇的分解和丙烯腈聚合,成品塔是在减压情况下操作。

回收精制所得到的丙烯腈、氢氰酸、丙烯醛等都易自聚,这些聚合物会使再沸器和塔发生堵塞现象,影响生产的正常进行,因此在处理物料时加入少量的阻聚剂,用过滤器除去分离过程形成的高聚物,保证产品的质量和生产的正常进行。

从乙腈解吸塔蒸出的粗乙腈除含有大量水外,还含有少量丙烯腈、氢氰酸及以丙烯醛为代表的化合物,精制比较困难。首

先用精馏法在脱氢氰酸塔中脱除

粗乙腈中的大部分氢氰酸,再在搅

拌釜中用氢氧化钠中和。使氢氰酸

与之反应而除去氢氰酸,然后蒸出

乙腈水共沸物,经脱水和精馏得

到纯度大于99%的副产物乙腈。

精制过程中产生的废水送至废水

处理系统。粗乙腈精制流程如图

2~35断示。

6.副产物的利用及废水处理

在丙烯氨氧化制丙烯腈过程中,同时得到副产物乙腈、氢氰酸和硫酸铵等。副产物乙腈的产量因所用催化剂不同而有较大的差别,产量约为丙烯腈的2%~10%。它经加氢可制得农药、医药的原料乙胺,还可作萃取剂.从C4分离丁二烯等。氢氰酸的产量约占丙烯腈的10%,可用于生产氰化钠和丙酮氰醇等。氰化钠除用于从矿石中提取金、银、锌等金属,电镀、选矿和金属热处理等过程外,还广泛用于合成染料、医药和油漆等.氢氰酸和丙酮在碱性催化剂中反应制得的丙酮氰醇,用来生产有机玻璃单体α一甲基内烯酸甲酯,此外氢氰酸还用来制造硫氰酸钠、已二腈和各种无机氰化物。副产物硫酸铵则作化肥用,含有氰化物的则将其焚烧处理。

丙烯氨氧化制丙烯腈过程中产生大量的工业废水,其含有丙烯腈、氢氰酸、乙腈和丙烯醛等剧毒物质,如不经处理直接排放,会污染水源和环境,对人体和动植物造成危害。因此,国家对含氰废水的排放有严格的规定,必须将它们治理达标后,方能排放。表2—6为工厂排出口排出废水的排放指标(GB8978—88)

丙烯腈装置产生的废水主要是反应生成水和工艺过程用水。通常合成1吨丙烯腈会产生1.5~2.0吨反应生成水,工艺过程用水包括分离合成产物用的吸收水和萃取水及蒸馏塔的蒸气凝液。这些废水通常先经废水塔回收丙烯腈等有机物,再通过沉降分离除去催化剂粉末和不溶性固体聚合物。含有催化剂粉末和不溶性固体聚合物的废水中有毒物质含量高,杂质多,处理比较困难,通常直接送焚烧炉烧除。废水中的氰化物含量较低时,常用曝气池活性污泥法处理。此外,近年来还广泛采用像生物转盘法、加压水解法使剧毒物分解、活性炭吸附等,使处理的废水达到排放要求。对生产中产生的废气则直接送到焚烧炉进行烧除,以减少对环境的污染。

小结

丙烯腈是一个非常有代表性的有机化工产品。本节对丙烯腈生产发展状况作了介绍,重点就丙烯氨氧化生产丙烯腈的合成方法、反应机理、最佳的工艺条件、反应设备和工艺流程进行了阐述,通过对丙烯腈生产过程的讨论和学习,对化学工艺过程的研究和涉及的内容有进一步的认识。

.