控制装置及仪表课程设计报告

控制装置与仪表课程设计

课程设计报告

( 2012-- 2013年度第二学期)

名称:控制装置与仪表课程设计

题目:炉膛压力系统死区控制系统设计院系:

班级:

学号:

学生姓名:

指导教师:

设计周数:一周

成绩:

日期:2013年7 月5日

一、课程设计(综合实验)的目的与要求

1.1 目的与要求

(1)认知控制系统的设计和控制仪表的应用过程。

(2)了解过程控制方案的原理图表示方法(SAMA图)。

(3)掌握数字调节器KMM的组态方法,熟悉KMM的面板操作、数据设定器和KMM 数据写入器的使用方法。

(4)初步了解控制系统参数整定、系统调试的过程。

1.2设计实验设备

KMM数字调节器、KMM程序写入器、PROM擦除器、控制系统模拟试验台1

1.3主要内容

1. 按选题的控制要求,进行控制策略的原理设计、仪表选型并将控制方案以SAMA

图表示出来。

2 . 组态设计

2.1 KMM组态设计

以KMM单回路调节器为实现仪表并画出KMM仪表的组态图,由组态图填写KMM

的各组态数据表。

2.2 组态实现

在程序写入器输入数据,将输入程序写入EPROM芯片中。

3. 控制对象模拟及过程信号的采集

根据控制对象特性,以线性集成运算放大器为主构成反馈运算回路,模拟控制对

象的特性。将定值和过程变量送入工业信号转换装置中,以便进行观察和记录。

4. 系统调试

设计要求进行动态调试。动态调试是指系统与生产现场相连时的调试。由于生产

过程已经处于运行或试运行阶段,此时应以观察为主,当涉及到必需的系统修改

时,应做好充分的准备及安全措施,以免影响正常生产,更不允许造成系统或设

备故障。动态调试一般包括以下内容:

1)观察过程参数显示是否正常、执行机构操作是否正常;

2)检查控制系统逻辑是否正确,并在适当时候投入自动运行;

3)对控制回路进行在线整定;

4)当系统存在较大问题时,如需进行控制结构修改、增加测点等,要重新组态下装。

二、设计(实验)正文

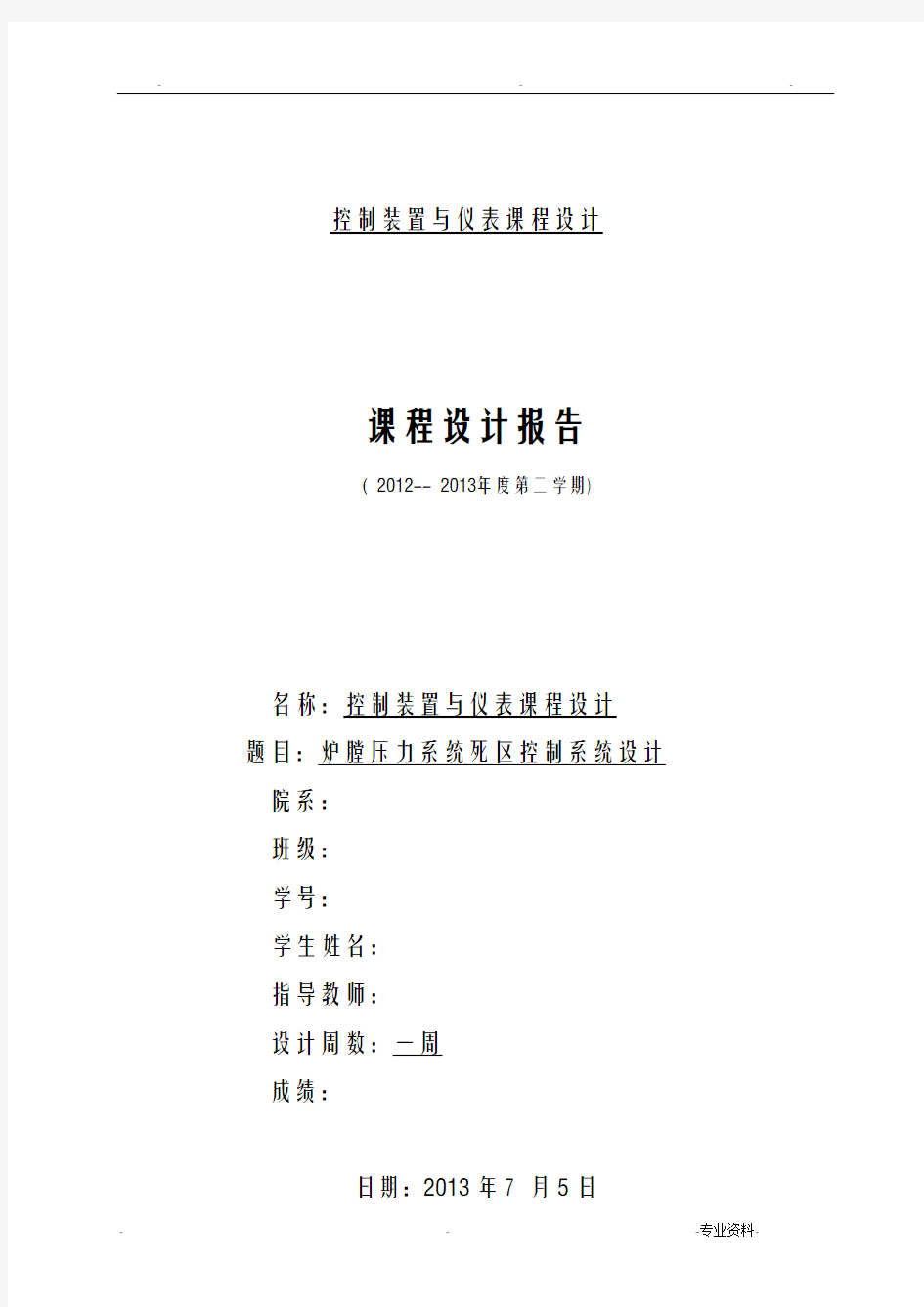

1设计题目:炉膛压力系统死区控制系统设计(如附图1)

附图1:

2.设计步骤

对如附图1所示的炉膛压力系统死区单回路控制系统,要求对炉膛压力进行单变量定值控制。炉膛压力经压力变送器测量后,由KMM模入通道送至调节器中。调节器输出AO1经A/D转换通道控制调节阀,控制炉膛压力。

控制要求:当调节器的给定值SP和测量值PV之偏差超过给定的监视值(15%)时,调节器自动切换至手动(M)方式。在偏差允许的范围内(15%),允许切入自动(A)方式。

2.2确定可编程调节器要求

输入输出要求:控制系统要求一路模拟量输入(模入)通道输入压力信号,一路模拟量输出(模出)通道输出控制信号控制压力调节阀。而KMM具有5路模入通道、3路模出通道(其中第一路模出通道AO1可另外同时输出一路4~20mA电流信号),可满足本系统控制要求;控制要求:设计单回路控制系统,采用带死区的PID调节器,使得测量值尽可能快的跟踪给定值变化,且超调量和衰减率满足一定得要求;

显示要求:给定值(SP)与测量值(PV)指示表(双针动圈指示表)

输出值指示

各种指示灯

操作要求:给定值和输出值的增减操作

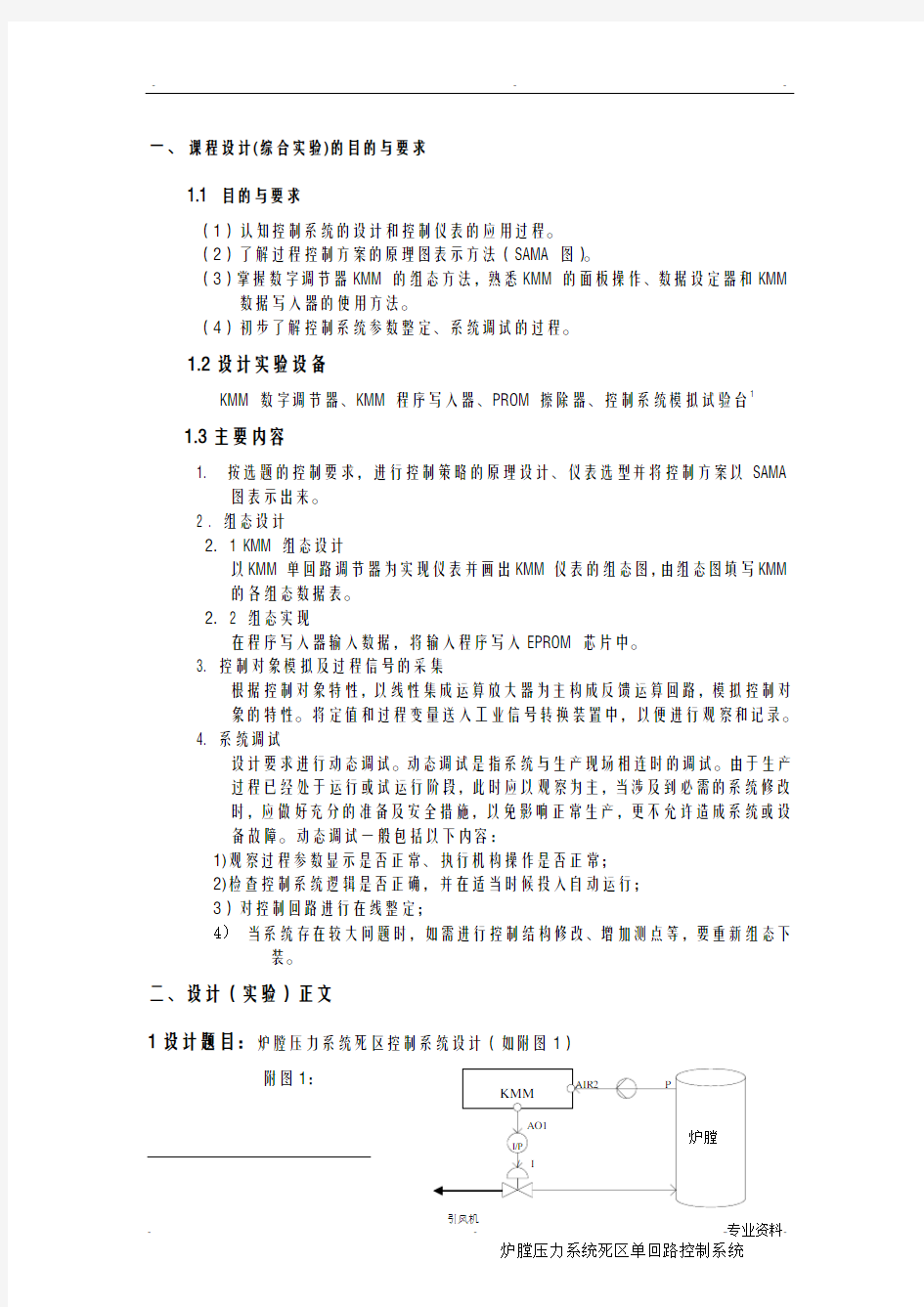

2.3设计控制原理图(SAMA图)。

根据控制对象的特性和控制要求,进行常规的控制系统设计。SAMA图见附图3

附图3:

2.4绘制KMM组态图并填写KMM控制数据表

用所采用的控制仪表制造厂商提供的控制图例和组态方法,在控制装置中实现控制策略。KMM的组态方式是填表式组态方法,要根据控制要求画出KMM组态图并由组态图按KMM数据表格式填写控制数据表,为制作用户EPROM作准备。

(1)绘制KMM组态图

附图4是根据SAMA图绘制的KMM系统组态图。

附图4:

(2)根据KMM组态图填写控制数据表。

KMM组态通过填入以下7个数据表格实现。

①基本数据表

(F001-01-□□-)

项目代码设定范围代码数据省缺值

PROM管理编号指定的四位数01 1023 0

运算操作周期1、2、3、4、5 02 2

调节器类型0、1、2、3 03 0

PV报警显示PID编号1、2 04 1

调节器编号1~50 05 1

上位计算机控制系统0、1、2 06 0

上位机故障时切换状态0、1 07 0

PROM管理编号:作芯片记号,指定一个四位数。

运算操作周期:1-100ms;2-200ms;3-300ms;4-400ms;5-500ms。

调节器类型:0-1PID(A/M)1;1-PID(C/A/M);2-2PID(A/M);3-2PID(C/A/M)。

上位计算机控制系统:0-无通信;1-有通信(无上位机);2-有通信(有上位机)。

上位机故障时切换状态:0-MAN方式;1-AUTO方式。

PROM管理编号为组号,由实验顺序给定的;由于我们设计的是单回路控制系统,其他数值均为缺省值。

②输入处理数据表

(F002-□□-□□-)

项目代码设定范围代码

模拟输入数据

缺省值01 02 03 04 05

输入使用:0-不用;1-用。

按工程显示小数点位置:0-无小数;1-1位小数;2-2位小数;3-三位小数。

开平方处理:0-直线;0-开平方处理。

开方小信号切除:给AI1~AI5设定的开方信号切除值。

传感器故障诊断:0-无诊断;1-诊断。

我们设计的是单回路控制系统,需要一个输入通道,选择了KMM调节器的AIR2通道作为输入。传感器故障诊断为无诊断,由于我们的测量信号都是压力信号,不需要进行进行补偿等处理,其他数值均缺省。

③PID数据表

PID操作类型:0-常规PID;1-微分先行PID。

PV跟踪:定值跟踪功能,0-无;1-有。

在这次设计中,PID调节器为常规调节方式,所以操作类型为0;设定PID的输入信号由通道2输入,PV输入编号为2。当调节器的输入偏差超过15%时,系统产生偏差报警。

④折线数据表

该设计中没有对信号进行折线处理,均为缺省值。

⑤可变变量表

可使用百分型可变变量20个,时间型可变变量5个。

01(百分型) 02(时间型)

百分型数据:缺省值为0.0;给定范围为:-699.0~799.9%。

时间型数据:缺省值为0.00min;给定范围为:0.00~99.99min。

本设计中,PPAR1、PPAR2为调节器输出的高低值限制;PPAR3、PPAR4为DSM模块的偏差限制。

⑥输出处理数据表

规定模拟输出信号和数字输出信号从哪个模块引出。

码为U0004;输出端AO2为调节器内给定信号LSP1,其代码为P0001。没有使用数字输出。

⑦运算模块数据表

用来规定模块的类型及模块相互之间的连接。

4 MAN 19 U3 U000

3

AI2 P0402 PPAR3 P0103 PPAR4 P0104

5 DMS 1

6 SP1 P000

1

6 NOT 30 U5 U000

5

U5 U0005

7 OR 28 MSW P100

1

8 AND 27 ASW P100

U6 U0006

2

U7 U0007 U8 U0008 OFF P0502

9 MOD 45 OFF P050

2

10

11

12

~

30

根据KMM调节器组态图中各个模块的输入输出,依据运算模块数据表和模块输入端的内部信号填写该表的。KMM调节器组态图中运算模块的编号是按照模块调入顺序给出的。

2.5设计实现被控对象的电路图

由运算放大器构成的反馈网络模拟控制对象特性,构成控制系统的模拟控制回路。系统原理接线图如附图4所示。

附图4:

图中实线连线表示已接连线,有三条,分别是KMM(CZ6)端子33-37(禁止外部联锁信号输入)、端子3-4(模拟通道1的电流输出构成闭合回路,以避免产生开路报警信号)

和端子1-11(供电电源)。实验时需检查确认。弯虚线表示实验时需接连线,按附图4逐条正确连接。

模拟的控制对象采用由两个线性运算放大器构成的一阶滞后反馈环节串连构成,以加大对象的滞后时间。控制回路中测量值和设定值信号分别送入工业控制信号转换器中的A/D 模拟量输入通道中进行显示和记录。

运算放大器构成的是一阶滞后特性的反馈回路。运放的反馈网络是电阻和电容的并联,

等效阻抗s

C R R s

C R s

C R Z f f f f f f f f +=

+

?

=

111,输入网络的等效阻抗11R Z =,这个放大器构成的闭

环特性传递函数s

C R R R Z Z s W f f f f +=

=

1/)(11

,设定1R R f =,则s

C R s W f f +=

11

)(。因此,这是一

个滞后时间f f C R T =的一阶滞后环节。设计实验中选取K R R f 1001==,μ47=f C ,计算得这个滞后环节的滞后时间s T 7.4=。因滞后时间较小,且对象为负对象,故设计中将这样的两个滞后环节和一个比例系数为1的环节串连而成。

工业控制信号转换器是一个数据采集系统。本设计中输入系统的定值信号和测量值,可完成信号的数据存储、显示、打印等功能。

2.6 掌握KMM 程序写入器的使用方法并用程序写入器将数据写入EPROM 中。

根据数据表中所填写的代码和数据用KMM 程序写入器进行编程。按表格次序逐项输入数据。程序输入并检查修改完毕后,按“WRIT ”、“ENT ”键,将程序写入EPROM 中。写入程序后的EPROM 移插到KMM 调节器的用户EPROM 中,即可进行整机和系统调试工作。 KMM 程序写入器的操作:程序写入器具有制作可编程调节器的用户PROM 所需要的全部功能,还能够打印出程序的内容并具有程序写入器本身的自诊断功能。

其显示部分由两排数码管显示信息,上排数码管显示控制代码及数据,其全部格式见下图所示。

代码2:表示详细项目代码1:表示运算式编号、 输入编号、折线编号等:基本数据

:输入处理数据:PID 运算数据:折线数据:可变参数

:输出处理数据:运算单元(1#)

:运算单元(2#)

~

下排数码管给出数据填写过程中的提示信息或出错代码。 控制代码及数据的内容填写由键盘控制。

我们先输入C333+ENT ,用来检查所用的芯片是否擦除干净,若没有擦除干净,下排数码管显示“ERROR21”,需要换用其他芯片。

按照上面给出的数据顺序顺入到数据写入器。没有写的数据默认为缺省值。

当写入完成后,检查写入数据是否正确。若有错,更正错误。然后,按WRITE键将程序写入器RAM中写好的数据写入我们所用的PROM中。完成数据写入工作。

利用数据写入器写入数据如下:.

F001-01-01-0864 F002-02-01-1 F002-02-02-2

F002-02-03-0.00

F002-02-04-99.99

F002-02-15-0

F003-01-02-2 F003-01-04-0 F003-01-14-15.0

F005-01-01-0.0

F005-01-02-100.0

F005-01-03-15.0 F005-01-04-0.0 F006-01-01-U0004 F006-01-02-P0001 F101-20-H1-P0001 F101-20-H2-P0402 F101-20-P1-U0004 F101-20-P2-P0502 F102-11-H1-U0001 F102-11-H2-P0101 F103-13-H1-U0002 F103-13-H2-P0102 F104-19-H1-U0003 F105-16-H1-P0001 F105-16-H2-P0402 F105-16-P1-P0103 F105-16-P2-P0104 F106-30-H1-U0005 F107-28-H1-P1001 F107-28-H2-U0005 F108-27-H1-P1002 F108-27-H2-U0006 F109-45-H1-P0502 F109-45-H2-U0007 F109-45-P1-U0008

F109-45-P2-P0502

2.7.进行控制参数调整,对控制系统各项功能进行模拟测试并记录定值扰动控制曲线。

实验前,用MATLAB对本次实验中设计的对象进行了仿真实验,调节器采用PI调节。

上电准备。①检查并确认接线正确;②对内藏有“后备手操单元”的KMM,要预先将此单元的“后备/正常方式切换开关”(Standby/Normal made Switch)扳到“正常”(Normal)侧。对使用“预置(Preset)型后备手操单元”的场合,要预先设定好“预置(Preset)输出值”。

(1)通电。使调节器通电,初上电,调节器先处于“联锁手动”(Interlock Manmal mode)方式。

(2)运行数据的确认。用“数据设定器”来确认,对于运行所必需的控制数据、可变参数等是否被设定在规定值。必要时可进行数据的设定变更。

(3)按控制面板上的R(Reset,复位)按钮,解除“联锁方式”后,调节器可进行输出操作、方式切换等正常的运行操作。

(4)在CAE2000中组态工业控制信号转换设备的显示画面,以便记录调试曲线。

(5)先将PID调节器的死区设为0,通过“数据设定器”,根据MATLAB仿真结果,设定各个调节器的参数,记录定值扰动时的动态过程曲线。

(6)分析得到的曲线,对调节器参数进行整定,直到得到理想的响应曲线。用打印机

打印曲线。

(7)保持PID调节器的参数不变,将死区设为0.2,记录定值扰动时的动态响应曲线,打印曲线。

(8)比较加入死区前后,系统对定值扰动响应的区别。

(9)

2.8实验结果:

单回路调节器参数:δ=17.2 % Ti=0.20 min

不加死区时的动态响应结果:

衰减率:85% ;超调量:5%;稳态误差:0

加入0.2的死区后的动态响应与不加死区的比较如下:

加入死区后,当调节器的输入,即测量值与给定值的偏差小于死区时,调节器的实际输入为0,即控制机构不动作,所以加入死区后,系统的调节时间变短,响应加快,超调量变小;但同时也会有不足之处,加入死区后,系统会出现稳态误差,且误差大小会随着死区的增加而增加。这些特性在本次设计中都体现的很好,实验较为成功。

设计实验报告

三、课程设计总结或结论

本次课程设计,主要是根据被控对象的实际特性,利用现有的条件模拟被控对象,然后利用KMM调节器进行控制系统的设计。经过我们一组的共同努力,通过查阅资料和老师的帮助,完成了设计实验,但是由于地线虚接干扰,加入死区的控制曲线不是很理想,但还是可以看出加入死区后的作用的,达到了课程设计的目的与要求。

通过本次课程设计,我们有很大的收获。首先,查阅相关资料,了解锅炉炉膛压力的控制原理,制定出了控制方案;然后,用SAMA图表示其控制方式和过程。为此我们对SAMA 图的绘制有了初步的认识,学会了一些简单的表示方法;然后,根据SAMA图和控制方案,绘制KMM组态图,使得KMM调节器的控制方式满足系统的要求。加深了对KMM调节器模块的理解,掌握了应用方法;按照组态图填写了控制数据表,并通过程序写入器将控制方案写入芯片,这是一个比较新鲜的过程,也是课本里没有的知识,通过课程设计才接触到的,也使我了解到了一种新的编程方法;最后,到实验室实际操作,连接电路,使用数据设定器改变调节器参数,直到输出曲线满足实验要求。这个过程中,我们熟悉了KMM的面板操作、数据设定器的使用方法;我们学会了控制系统参数整定、系统调试的过程,加深了对PID控制的认识。

实验中也不是一帆风顺的。首先,我们在第一次程序写入的时候由于输入错误语句,导致我们需要给第二块EPROM芯片写入正确的程序,这也是影响整体进度的主要原因。其次,在接线的过程中我们少接了一根线,结果导致我们的KMM调节器出现异常报警,经及时检查找出了错误,解决了问题!通过这次教训,我们认识到做什么事都要一丝不苟、认真对待。

四、参考文献

《控制仪表与装置第三版》吴勤勤主编化学工业出版社

《控制仪表与装置实验及课程设计指导书》韦根原王秀霞主编华北电力大学