钻柱

第三章钻柱(Drill String)

钻柱是快速优质钻井的重要工具,它是连通地面与地下的枢纽。在转盘钻井时是靠它来传递破碎岩石所需的能量,给井底施加钻压,以及向井内输送洗井液等。在井下动力钻井时,井底动力机是用钻柱送到井底并靠它承受反扭矩,同时涡轮钻具和螺杆钻具所需的液体能量也是通过钻柱输送到井底的。在钻井过程中,钻头的工作、井眼的状况、甚至井下地层的各种变化,往往是通过钻柱及各种仪表才能反映到地面上来。合理的钻井技术参数及其他技术措施,也只能在正确使用钻柱的条件下才能实现。除正常钻进外,钻井过程中的其他各种作业,如取心、处理井下复杂情况、地层测试、挤水泥、打捞落物等都是依靠钻柱进行的。

钻柱由不同的部件组成,它的组成随着钻井条件和方法的不同而有所区别。其基本组成部分是:方钻杆、钻杆、钻铤、稳定器及接头。方钻杆的作用是将地面转盘的功率传递给钻杆,以带动钻头旋转。钻杆的作用是将地面所发出的功率传递给钻头,并靠钻杆的逐渐加长使井眼不断加深,钻铤位于钻杆的下面,直接与钻头(或井底动力机)连接,依靠其本身的重量进行加压,靠它和稳定器的各种组合来控制井眼的斜度,钻柱的各个不同组成部分的相互连接)是借助钻杆接头或配合接头来实现的。

随着近代钻井深度的不断增加,钻井工艺的不断发展,对钻柱的结构和性能要求越来越高。实践证明,几千米甚至近万米长的钻柱在井下的工作条件是比较复杂的,它往往是钻井设备和工具中比较薄弱的环节。为了快速优质安全地钻达预定深度,必须选用可靠的钻柱。这不仅要求从尺寸配合上选择合适的钻柱,而且应该根据钻柱在井下的工作条件,正确分析钻柱的受力情况,进行强度计算,合理地设计钻柱。特别值得注意的是,钻柱的破坏大多是疲劳破坏所引起的,所以有必要探讨疲劳破坏产生的机理和影响因素,采取各种减少疲劳破坏的技术措施,以便延长钻柱的使用寿命。

第一节钻柱的工作状态及受力分析

一、钻柱的工作状态

钻柱在井下的工作条件随钻井方式(转盘钻井或井下动

力钻井)、钻井工序(如正常钻进、起下钻等)的不同而

异。在不同的工作条件下,钻柱具有不同的工作状态,受到

不同的作用力。为了讨论钻柱的受力及强度设计,必须首先

了解钻柱在整个钻井过程中的工作状态。下面主要对转盘钻

井时钻柱的受力情况加以分析。

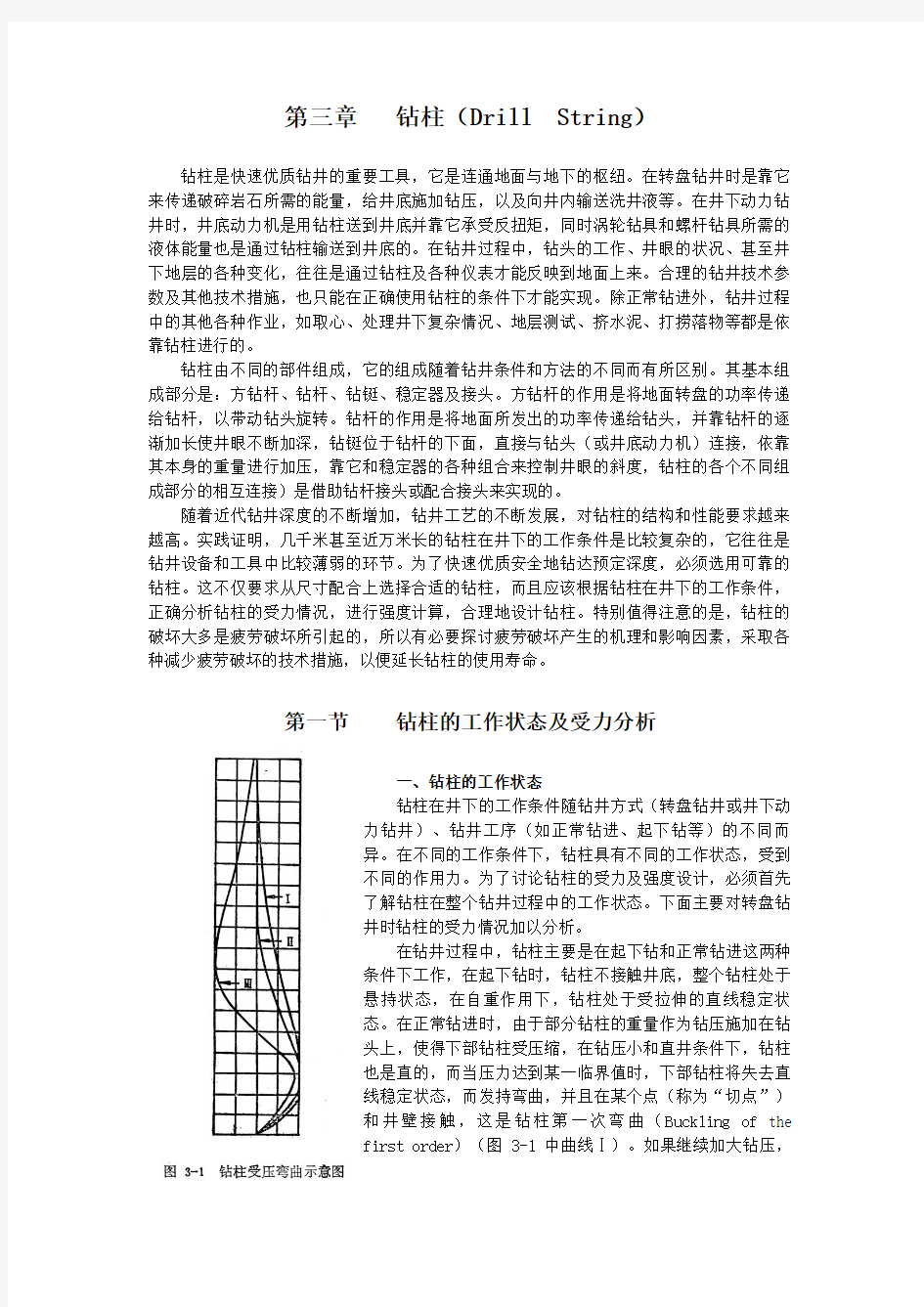

在钻井过程中,钻柱主要是在起下钻和正常钻进这两种

条件下工作,在起下钻时,钻柱不接触井底,整个钻柱处于

悬持状态,在自重作用下,钻柱处于受拉伸的直线稳定状

态。在正常钻进时,由于部分钻柱的重量作为钻压施加在钻

头上,使得下部钻柱受压缩,在钻压小和直井条件下,钻柱

也是直的,而当压力达到某一临界值时,下部钻柱将失去直

线稳定状态,而发持弯曲,并且在某个点(称为“切点”)

和井壁接触,这是钻柱第一次弯曲(Buckling of the

first order)(图3-1中曲线Ⅰ)。如果继续加大钻压,

则弯曲形状改变,切点逐渐下移(图3-1中曲线Ⅱ)。当钻压增大到新的临界值时,钻柱的弯曲轴线呈现出第二个半波,这是钻柱第二次弯曲(Buckling of the Second order)(图3-1中曲线Ⅲ)。如果再继续加大钻压,则会出现钻柱的第三次弯曲或更多次弯曲,目前旋转钻井所用的钻压一般都超过常用钻铤的一次弯曲临界钻压,如果不采取其他措施,下部钻柱将不可避免地发生轴向弯曲。

在正常钻进时,整个钻柱是处于不停旋转的状态下。作用在钻柱上的力,除拉力和压力外,还有由于旋转产生的离心力。离心力的作用有可能加剧下部钻柱的弯曲,使弯曲半波长度缩短。在钻柱上部受拉部分,由于离心力力作用也可能呈现弯曲状态。很明显,由于钻柱上部有拉力作用,其弯曲半波长度大,而往下,由于压力不断增大,再加上离心力的作用,其弯曲半波长度变小。以上所讲的钻柱弯曲状态仅仅是发生在平面内。我们知道,在钻进对要通过钻柱传递扭矩。这样,在扭矩作用下,钻柱不可能保持平面的弯曲状态,而是呈螺旋形弯曲状态。总的来说,在压力、离心力和扭矩的联合作用下,钻柱轴线一般呈变节距的空间螺旋弯曲曲线形状(在井底螺距最小,往上逐渐加大)。

这样一个螺旋弯曲钻柱在井眼内是怎样旋转呢?这是一个比较复杂的伺题,至今还未研究透彻。我们分析,钻柱在井眼里的旋转运动可能有四种形式[1]。

(1)钻柱围绕自身弯曲轴线旋动(自转);

(2)钻柱围绕井眼轴线旋转并沿着井壁滑动(公转);

(3)钻柱围绕井眼轴线旋转,但不是沿着井壁滑动而是沿着井壁反向滚动(公转与自转的结合);

(4)整个钻柱或部分钻柱作无规则的旋转摆动。

第一种形式,钻柱自转进在整个圆周上与井壁接触,产生均匀的磨损,但受到交变弯曲应力的作用。在软岩石弯曲井段,由于自转容易在井筒内形成键槽,成为起钻时钻柱受阻的原因。

第二种形式,钻柱公转时不受交变弯

曲应力的作用,但产生不均匀的单向磨损

(偏磨),从而加快了钻柱的磨损和破

坏。

第三种形式,钻柱同时参与两种旋转

运动,即同时围绕自身轴线和井眼轴线旋

转,其磨损均匀,也受到交变弯曲应力的

作用,但循环次数比第一种形式低得多。

第四种形式,钻柱处于旋转形式转变

的过渡状态,最不稳定,常常造成钻柱的

强烈振动。

从理论上讲,如果钻柱的刚度在各个

方向是均匀一致的,井眼是铅直的,那么

钻柱采取何种形式运动就取决于外界阻力

(如泥浆阻力,井壁摩擦等)的大小,一

般都采取消耗能量最小的运动形式。实际

上,钻柱的旋转形式还受到其他许多因素

的影响,如钻柱内刚度是否均匀,井眼的

斜度和方位变化,井眼是否规则以及所用

的钻井技术参数等。根据井下钻柱磨损的

实际观察,一般认为弯曲钻柱旋转形式以

自转居多。许多学者正是从这个基点出发,研究了钻柱弯曲和井斜的问题。由于在钻柱自转的情况下,离心力的总和等于零,对钻柱弯曲没有影响。于是将钻柱弯曲简化成不旋转钻柱弯曲的问题。

在涡轮钻井或用螺杆钻具钻井时,由于破碎岩石所需能量来自井下动力机,其上面的钻柱在一般情况下是不转动的。同时,可用水力载荷对钻头加压,这就使得钻柱受力情况比较简单。

二、钻柱的受力分析

从上述钻柱的工作状态可以看出,在不同的工作条件下,在不同的部位,钻柱所受载荷不同。

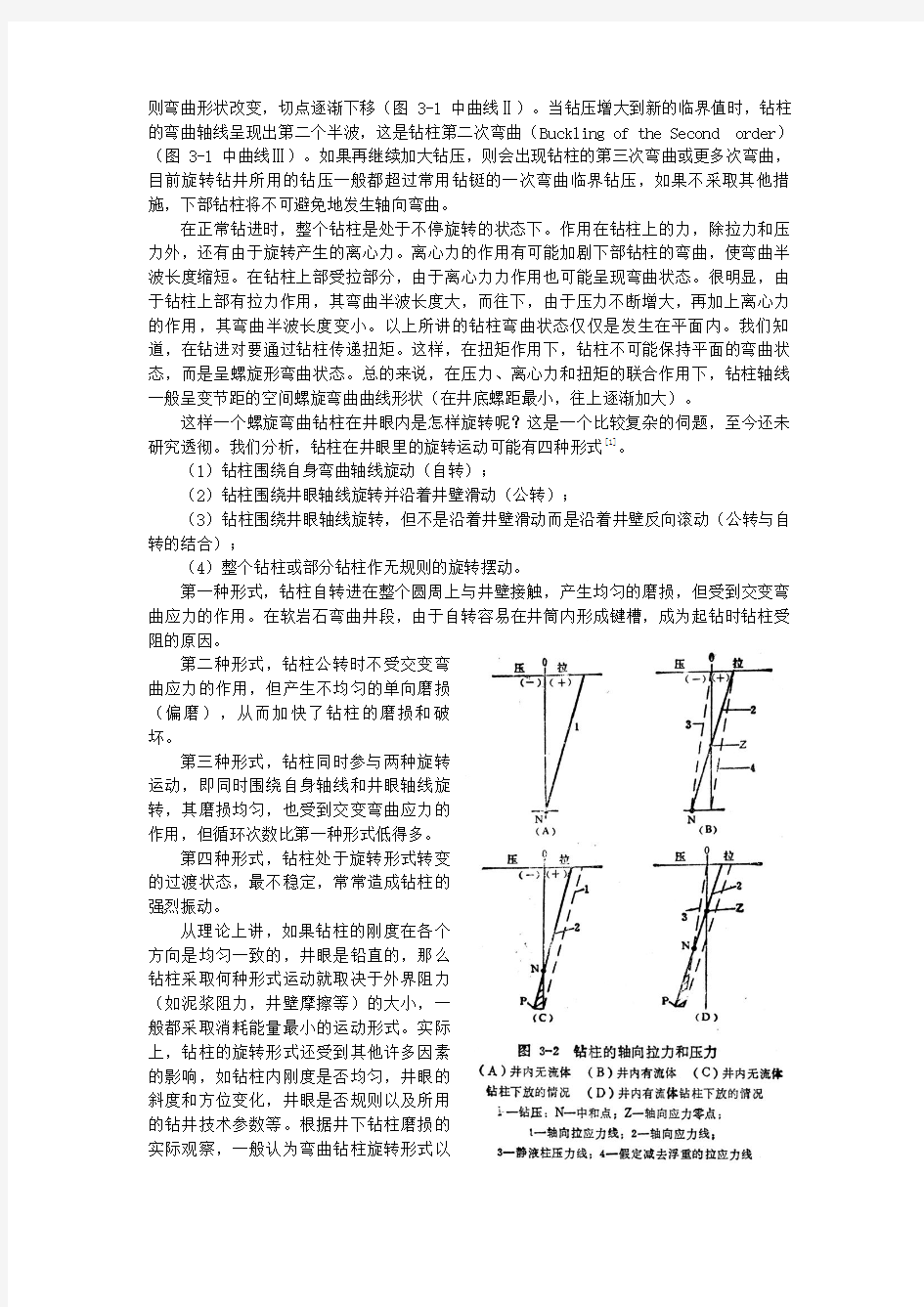

(1)轴向拉力和压力(Axial tension and compression)钻柱在井下受到的主要作用力是由钻柱自重引起的轴向拉力。图3-2(a)表明[2],在无流体的井中,钻柱上任意点的拉力由该点以下钻柱在空气中的重量产生,井口处拉力最大,向下逐渐减小。由于钻柱是在充满洗井液的井眼中工作,所以在钻柱最下部端面上还受到静液柱压力的作用。产主一个向上的浮力(此处仅讨论单一尺寸钻柱在铅直井内的情况),使得下部钻柱有相当长一段受到轴向压力。图-2(B)表明钻柱处于液柱静压中时,任意深度的轴向应力等于该深度以下钻柱在空气中的重量减去柱底的静压。在钻进时,部分钻柱重量下放到井底作为钻压,钻柱轴向应力都减少一个相应数值,即轴向应力线向左平移一个相当于钻压的距离(图3-2(D))。此时,轴向应力线与静液柱压力线的交点称为“中和点”。此点的静液柱压力等于钻柱中的压缩应力。…般情况下,中和点并不在轴向应力零点处。只有在空井中,中和点位置才与轴向应力零点相重合,如图3-2(c)所示。可以证明[2],中和点的位置可以由施加的钻压除以钻柱单位长度的浮重来确定。

中和点位置 N=P/(q s-q f)米(3-1)

式中N——中和点距离,米;

P——钻压,牛;

q s——单位长度钻柱在空气中的重量,牛/米;

q f——单位长度钻柱所排开的液体重量,牛/米。

很明显,由于把部分钻柱的重量施加给钻头,因此下部钻柱受压力,上部钻柱受拉力,而且愈靠近井口,拉力愈大,愈靠近井底,压力愈大。

此外,在起下钻时,钻柱与井壁之间和钻柱与泥浆之间有摩擦力。这种摩擦力在起钻时会增加上部钻柱的载荷,下钻时会减轻上部钻柱的载荷。

(2)弯曲力矩(Bending moment)在正常钻进时,下部钻柱受压弯曲而受到弯曲力矩的作用。此外,在井眼偏斜段,钻柱也受到弯曲力矩的作用。弯曲钻柱的旋转(特别是在绕钻柱自转的情况下),使钻柱内产生交变弯曲应力。

(3)离心力(Centrifugal force)当钻柱绕井眼轴线公转时产生离心力,促使钻柱发生弯曲。

(4)扭矩(Moment of torsion)在正常钻进时(转盘钻井时),必须通过转盘把一定的能量传递给钻柱,用于旋转钻柱和带动钻头破碎岩石。这样,钻柱受到扭矩的作用。扭矩在井口处最大,向下随着能量的消耗,在井底处钻柱所受的扭矩最小。

(5)纵向振动(Axia1 vibration)钻进时,钻头的转动(特别是牙轮钻头)会引起钻柱的纵向振动,固而产生纵向交变应力。纵向振动和钻头结构、所钻岩石特性、泵量不均度、钻压以及转速等因素有关。当这种纵向振动的周期和钻柱本身固有的振动周期相同或成倍数时,就产生共振现象,振幅急剧加大,通常称为”跳钻”。严重的跳钻常常造成钻杆弯曲,磨损加剧以及迅速疲劳破坏。通常可以通过改变转速和钻压的方法来消除这种跳钻现象。

(6)扭转振动(Torsiona1 vibration)当井底对钻头旋转的阻力不断变化时,会引起钻柱的扭转振动,因而产生交变剪应力。扭转振动和钻头结构、所钻岩石性质是否均匀一致、钻压及转速等等许多因素有关。特别是使用刮刀钻头钻软硬交错地层时,钻柱的扭转振动最为严重。

(7)动载(Dynamic 1oads)起下钻作业中,由于钻柱运动速度的变化会引起纵向动载,因而在钻柱中产生间歇的纵向应力变化。这主要和操作状况有关。

综上所述,转盘钻井时,钻柱的受力是比较复杂的。但所有这些载荷就性质来讲可分为不变的和交变的两大类。属于不变应力的有拉应力、压应力和剪应力;而属于交变应力的有弯曲应力,扭转振动所引起的剪应力以及纵向振动作用所产生的拉应力和压应力。在整个钻柱长度内,载荷作用的特点是在井口处主要是不变载荷的影响,而靠近井底处主要是交变负荷的影响。这种交变载荷的作用正是钻柱疲劳破坏的主要原因。

从上述分析也不难看出,钻柱受力严重部位是:

(1)钻进时钻柱的下部受力最为严重。固为钻柱同时受到轴向压力、扭矩和弯曲力矩的作用,更为严重的是自转时存在着剧烈的交变应力循环,以及钻头突然遇阻遇卡,会使钻柱受到的扭矩大大增加。

(2)钻进时和起下钻时,井口处钻柱受力复杂。起下钻时井口处钻柱受到最大拉力,如果起下钻时猛提、猛刹,会使井口处钻柱受到的轴向拉力大大增加。钻进时,井口处钻柱所受拉力和扭力都最大,受力情况也比较严重。

(3)由于地层岩性变化、钻头的冲击和纵向振动等因素的存在,使得钻压不均匀,因而使中和点位置上下移动。这样,在中和点附近的钻柱就受到交变载荷作用。

总的来说,为了完成正常钻进、起下钻及其他工艺操作,根据上述的受力状况,钻柱所有部分都必须有足够强度,以承受各种可能的载荷,同时,要保证建立所需的钻压,钻柱的循环阻力要小,密封性要好,并且钻柱的重量应尽可能轻,以实现经济的合理性。

第二节钻井过程中各种应力的计算

为了使钻柱在不同的工作条件下能安全地工作,在钻柱受力分析的基础上,还需计算钻柱内部的各种应力,作为合理设计和校核强度的依据。应该指出,现有的应力计算方法还不能全面地反映钻柱在井下的实际受力情况,特别是引起疲劳破坏的交变应力,至今还没有完善的计算方法。

一、钻柱轴向应力的计算

(一)钻柱上部拉应力(Tensi1e Stress)的计算

1.钻柱在泥浆中空悬时

作用在钻柱上部某一截面上的轴向拉力,应该等于该截面以下的钻柱自重减去所受的泥浆浮力。根据阿基米德原理,泥浆浮力等于钻柱同体积的泥浆重量。

于是,井口横截面所受拉力负荷Q 0应等于钻柱在空气中的重量与泥浆浮力之差。

这就是说,钻柱在液体中的重量等于钻柱在空气中的重量乘以浮力减轻系数,这种计

算浮力的方法称为”浮力系数法”。

于是井口钻柱截面的拉应力应为

如果要计算井口以下某一横截面(a-a )的拉伸负荷,就不能使用浮力系数法(见图

3-3)。因为此时横截面(a-a )以下管柱的重量已变小了,而所受泥浆浮力仍然是整个L

米长钻柱的总泥浆浮力。这是由于在管柱下端作用有L 米高的泥浆柱压力p ,在钻柱下端

横截面上产生一个向上浮力p ×F 。这种计算浮力的方法称为“压力面积法”,其浮力等于

液柱静压力与面积乘积之和。如果对钻柱(a-a )断面用浮力系数法进行计算,其所得数值

正好是(a-a )断面处于井口位置所受的拉力载荷,是不正确的。

随着钻柱下入井内,浸在液体中的钻柱长度增加,也就是说作用在钻柱下端的泥浆液

柱压力加大,浮力也增加,该断面的拉伸载荷也随之减小。所以,在井口以下某一截面所

受拉力载荷应为Q a -B ,其拉应力σt ’等于

410'?-=F B Q a t σ (3-6)

式中σt ’——井口以下某一截面的拉应力,帕;

Q a ——该截面以下钻柱在空气中的重量,牛;

B ——整个钻柱所受的泥浆总浮力,牛;

F ——钻柱截面积,厘米2。

对于非单一尺寸的钻柱(如钻铤加钻杆),其浮力是液柱静压垂直作用在管柱裸露肩

部及端面上的作用力的合力。图3-4中,浮力B=F 1- F 2- F 3。

2.钻进时

由于一部分重量用作钻压,且在底端受到泥浆浮力的作用。因此拉应力为

帕410?--=F P B Q t σ (3-7)

而Q h =(ΔP t +ΔP b )F 0×10-4

式中ΔP t ,ΔP b ——相应为涡轮和钻头内的压力降,帕;

F 0——钻柱的流道截面积,厘米2

。

(二)钻柱下部压应力(Compressive stress )的计算:

轴向压应力是由泥浆浮力和钻压引起的,可按以下两种情况考虑。

(1)在钻柱空悬或钻压小钻柱仍能保持直线状态的情况下,泥浆浮力是集中作用在钻

柱最下部端面上,此时钻柱最下端所受的压应力为 帕410?+=F B P c σ (3-12)

式中P ——钻压,牛;

B ——泥浆总浮力,牛。

(2)当钻压已超过弯曲临界值钻柱发生弯曲时,泥浆浮力的分布情况将改变。对于仍

保持直线形状的上部钻柱来说,泥浆浮力将由下向上集中作用在该部分钻柱的最下端(也

就是开始弯曲的地方),其大小取决于这个最下端的井深。而对于发生弯曲而偏离井眼轴

线的下部钻柱来说,浮力分布的实际情况是比较复杂的,它取决于弯曲曲线的形状。为了

简化,可以近以地认为泥浆浮力是沿着该部分钻柱长度均匀分布的,其作用将是使下部钻

柱单位长度的重量减少,这样,钻柱最下端的压应力仅与钻压有关。

帕410?=F P c σ (3-13)

二、钻柱剪应力(Shear stress )的计算

在钻进过程中,整个钻柱都受有扭矩作用,因此在钻柱各个横截面上都产生剪应力。

正常钻进时,钻柱所受的扭矩取决于转盘传给钻柱的功率。

式中d e ,d i ——分别为钻柱的外径和内径,厘米。

正常钻进时,功率N 的大小与钻头类型及直径、岩石性质、钻柱尺寸、钻压、转速、

泥浆性能以及井眼质量等因素有关,可以使用以下根据试验结果修正的经验公式进行确

定。

钻柱空转所需功率推荐使用以下公式(转速n <230转/分)[3]。

在钻进时,如果钻头(或钻柱)突然被卡,旋转钻柱的动能可能全部变为变形位能,引起钻柱的瞬时扭转,产生很大的扭矩和剪应力[1]。

钻柱旋转时的动能可用以下通式确定:

三、钻柱弯曲应力(Bending stress)的计算

钻柱的弯曲应力在钻柱上都是由离心力引起的(不考虑井斜和定向井),在钻柱的下部则由钻柱受压弯曲和离心力共同作用引起的,因此一般钻柱下部的弯曲应力校大。

在计算弯曲应力时作如下假设;

(1)钻柱是围绕井眼轴线公转;

(2)将钻柱弯曲的变节距空间螺旋,看成是变节距的平面螺旋;

(3)将每一个弯曲半波看成是一个两端为铰链的压杆稳定问题。

则此压杆所能承受的最大临界压力可按欧拉公式得出:

四、钻柱抗挤(Collapse Resistance)计算[5][6]

在中途测试过程中,由于钻柱内空,而管

外有泥浆液柱的压力,如图(3-5(a))所

示;或钻杆内有比重较低的油气水(所测试出

的流体),而管外仍有泥浆液柱的压力,如图

3-5(b)所示。这样势必在管内外压差作用下

对钻柱产生一个外挤力(这与套管受外挤的情

况一样)。同时,在测试完毕时还需上提钻

柱,以松动下部的封隔器。因此,下部钻柱就

同时受到外挤和拉伸的联合作用。为了保证钻

柱的工作安全,就需要对钻柱抗挤强度进行校

核。

(一)外挤压力的确定

从图3-5可看出,在钻柱最下端所受外挤

压力最大。在钻柱内空情况下,其外挤压力可

由下式确定。

P oc=hγm帕(3-32)

式中P oc——计算点的外挤压力,帕;

h——计算点深度,米;

γm——管外泥浆的重度,牛/米3。

如果钻柱内有地层流体,且其液面距井口的距离为L(管外泥浆液面到井口处),外挤压力P oc应为

P oc=Hγm-(H-L)γf帕(3-33)

式中L——管内液体距井口的距离,米;

γf——管内液体的重度,牛/米3。

很明显,受力最严重的情况是管外泥浆液面在井口处,顶管内无液体,即钻柱内空的情况。

例:设钻杆内空,管外泥浆重度为17×l03牛/米3,试求钻杆在2500米井深所受的外挤压力。

P oc =25000×17×l03=42.5兆帕

(二)钻柱抗挤强度的确定

与套管抗挤强度一样,钻杆抗挤强度可按相应的公式(请参阅第九章套管设计部分)计算,或从表3-1中直接查出。当上提钻校松动封隔器时,在拉力作用下,钻杆的抗挤强度与套管柱一样,也应进行修正。这可用双轴应力图求解(见图3-6)。图上横坐标是轴向拉应力σt与管材平均屈服强度σs的百分比,而纵坐标是修正后的钻杆抗挤强度p oc与无

轴向拉力作用下的抗挤强度p c 的百分比。

例:设测试时钻杆内空2500米,管外泥浆重度17×l03牛/米3

,卸封时上提拉力超

过钻柱重量222.69千牛,求127毫米、284.78牛/米、E 级钻杆的实际抗挤强度。

从钻井测试手册中可查出127毫米、284.78牛/米钻杆的管体截面积为34.03厘米2,

则钻柱最下端所受的轴向拉应力为

E 级钻杆的平均屈服强度为586.25兆帕, 则轴向拉应力相对于平均屈服强度的百分比

为

在图3-6的横坐标上找出11.2%,垂直下画与椭圆曲线相交,在纵坐标上可读出94%。

再从表3-1中可查出127毫米、284.73牛/米、E 级钻杆的抗挤强度p cc 为

p cc = p c ×94% =68.96×94%=64.82兆帕

(三)安全系数的确定

为了保证下部钻柱的工作安全,钻柱所受外挤压力p oc 只能小于钻柱杭挤强度p cc ,一

般其安全系数n o 不能小于1.125。

125.1 o oc

cc n P P (3-34) 例:从以上两例计算所得的p oc 为42.5兆帕,p cc 为64.82兆帕,其安全系数为 n o =5

.4282.64=1.53

第三节深井钻柱的设计

从上面已知,作用于钻柱上的力,有拉力、压力、弯曲力矩、扭矩等,但其中经常作用(不论是起下钻或正常钻进时)且数值较大的力是拉力。因此,钻柱设计一般以拉伸计算为主,再考虑一些钻柱实际工作条件的需要。其方法和步骤如下述。

(一)钻柱设计的强度条件

一般以钻柱在泥浆中空悬时的情况为计算条件,钻柱上部拉伸负荷应满足以下条件:

P t≤P a (3-35)

式中P t——钻柱上部拉伸负荷,千牛;

P a——钻柱的最大允许静拉负荷,千牛。

钻柱最大允许静拉负荷的大小取决于钻柱材料的屈服强度以及钻柱的工作使用条件。

1.钻柱在屈服强度下的抗拉负荷P y

先考虑钻柱材料的屈服强度,很明显,钻柱所受拉伸负荷必须小于屈服强度下的抗拉

负荷,它等于

P y =0.1σs ·F 千牛 (3-36)

式中σs ——材料的最小屈服强度,兆帕;

F ——钻柱的横截面积,厘米2。

2.钻柱的最大工作负荷P w 。

如果拉力负荷达到P y 时,材料发生屈服而不能继续使用,因此,一般把它的90%作为

最大工作负荷[7]。

P w =0.9 P y 千牛 (3-37)

式中P w ——钻柱最大工作负荷,千牛;

P y ——最小屈服强度下的抗拉负荷,千牛。

3.钻柱的最大允许静拉负荷P a

此静拉负荷是当钻柱自由悬挂时允许的大钩负荷。考虑到钻柱的实际工作条件,如动

载、上提解卡和卡瓦挤毁等,它必须小于钻柱的最大工作负荷P w 。

目前有三种方法可用于确定钻柱的最大允许静拉负荷P a 。

(1)安全系数法

采用安全系数法的理由是保证钻柱的工作安全,通过它来考虑起下钻的动载及其他力

的作用,大致取为1.30。

安全系数=Pa P w (3-38)

式中P w ——最大允许静拉负荷,千牛;

P a ——最大工作负荷,千牛。

(2)考虑卡瓦挤毁钻杆的设计系数法

对于深井钻柱来说,由于钻柱重量大,当它坐于卡瓦中时,将受到很大的箍紧力。当

合成应力接近或达到材料的最小屈服强度时,就会导致卡瓦挤毁钻杆。为了防止钻杆被卡

瓦挤毁,要求钻柱的屈服强度与拉伸应力的比值不能小于一定数值。此值是根据钻柱抗挤

毁条件得出,由下式确定[8]

现将K 值和σs /σt ,比值的计算结果列入表3-2中,设计时可直接查表。

这就是说,为了防止卡瓦挤毁钻杆,钻杆拉伸负荷应受到限制,即屈服强度与拉伸应力的比值不能小于表3-2中的数值,并以此值作为设计系数。

(3)拉力余量法

所谓拉力余量法就是在设计中选择的最大允许静拉负荷P, 应小于最大工作负荷P w一个合适的数值,以它作为余量,以便于当钻柱被卡时上提解卡。此拉力余量的选择应从实际钻井条件出发,井下情况危险程度越大,则所取拉力余量应越高。

在采用拉力余量法设计钻柱时,必须使最大工作负荷氏P w与钻柱每个断面上最大允许静拉负荷P a之差值相同,这样当提拉钻柱时就不会有某个薄弱断面来限制和影响总的提拉负荷量。

若将(3-37)式代人(3-38)、(3-40)和(3-41)式,即用P y代替P w,则采用上述三种方法所确定的P a值如下:

问题讨论:

为什么在确定最大允许静拉负荷时,不仅要选择安全系数和设计系数,而且要选择一定的拉力余量呢?我们可以通过下例加以说明。

例:如果所设计钻柱的下段为88.9毫米、194.14牛/米、D级钻杆,上段为127.0毫米、284.78牛/米、S-135钻杆,已选拉力余量为445千牛,安全系数为1.30,求钻杆的最大允许静拉负荷。

查表3-1得D级88.9毫米钻杆(194.14牛/米)的P y=886.025千牛。将P y和选定的安全系数代入公式(3-42)得该88.9毫米钻杆的允许负荷为

可以看到用公式(3-44)确定的拉力余量不符合445千牛的要求。

再看上段127.0毫米钻杆的情况。先用拉力余量445千牛来计算P a.查表3-1得127.0毫米、284.78牛/米、S-135钻杆的P y为3168.51千牛。

则P a=0.9 P y -445=0.9×3168.51-445=2406.66千牛

再用公式(3-42)计算此钻杆的安全系数

可以看出,对于127.0毫米钻杆,拉力余量445千牛是足够的,但它不能给出足够的安全系数来防止卡瓦挤毁钻杆或由于动载超过其拉伸强度。

通过以上对比,可得出一个结论,即一个合理的设计,既要满足起码的设计(安全)系数,又要给出足够的拉力余量。设计(安全)系数是用来控制强度较高、负荷较重的钻柱设计,而拉力余量是用以控制负荷较轻、强度较弱的钻柱设计。

一般来说,在钻柱设计中,钻柱的最大允许静拉负荷取决于安全系数、最小的σs/σt 比值(设计系数)和拉力余量三个因素,这可分别用(3-42)、(3-43)、(3-44)式计算,然后从三者中取最低者作为最大的允许静拉负荷。

(二)钻柱设计的方法和步骤

一般的钻柱是由钻铤柱和钻杆柱两部分组成。在确定各段钻杆柱的长度之前,要先确定钻铤柱的长度,其原则是中和点应位于钻铤柱内,可用下式计算:

式中L——钻铤的长度,米;

P一一钻压,牛;

q c——钻铤单位长度在空气中的重量,牛/米;

K f——浮力系数。

以下分别按两种情况计算钻杆柱的长度。

1.单一钻柱的设计

对于一定的尺寸、壁厚和钢级的钻杆柱,我们可以算得(或查得)它的最大允许静拉负荷P a)从而算出这种钻杆柱的最大设计深度L。

因为P a=(Lq s十L c q c)K f

式中P a——钻杆的最大允许静拉负荷,牛:

L——钻杆柱的最大设计深度,米;

q s——钻杆柱单位长度在空气中的重量,牛/米。

2.复合钻柱的设计

由上可见,单一尺寸钻柱的许下深度是有限的,往往不能满足深井和超深井的要求。要使钻柱有更大的许下深度,可以采取改变钻柱的组成、减轻下部钻柱重量的方法,也就是采用不同尺寸(上大下小)、不同壁厚(上厚下薄)、不同钢级(上高下低)的钻杆组成复合钻柱。采用复合钻柱可以允许在现有钻杆条件下提高钻柱的许下深度,在现有钻机负荷能力下钻达更大的井深,如果再采用高强度钻杆和铝合金钻杆,还可以进一步提高钻柱的许下深度和钻机的钻井深度。

(1)各段钻杆的长度确定[5]

各段钻杆长度应自下而上地进行确定。

钻铤上面第一段钻杆的最大长度L1为

式中 L1——钻铤上面第一段钻杆的最大长度,米;

P a1——钻铤上面第一段钻杆的最大允许静拉负荷,牛;

q1——钻铤上面第一段钻杆的每米重量,牛/米。

对于复合钻柱(如图3-7),每种钻杆都有一个最大设

计长度,其第二段、第三段、第四段的长度可按下式计算。

式中p a2,p a3,p a4一一相应为钻铤上面第二段、第三段、第四段

钻杆的最大允许静拉负荷,牛;

q2, q3, q4——相应为钻铤上面第二段、第三段、第四段

钻杆的每米重量,牛/米。

如果各段钻杆的实际长度不等于复合钻柱的理论设计长

度,则上述的(3-48)、(3-49)、(3-50)式不能使用,

而应把实际的L1代入(3-51)式来计算L2,把实际的L1和L2代入(3-52)式来计算L3等。

(2)钻柱设计举例

设计条件:

设计深度,7925米;钻铤长度183米;泥浆浮力系数0.7861;钻铤每米重量,1601牛/米;卡瓦长度,406.4毫米;钻杆尺寸,114.3和127.0毫米

设计数据:

拉力余量,445千牛;安全系数,1.30;

安全比值σs/σt,查表3-2,114.0毫米-1.37;

127.0毫米-1.42。

在设计复合钻柱时,一般在钻铤和钻杆之间应有一个过渡段(如用小一号钻铤或加重钻杆),本例中为了计算简明起见,在钻铤之上直接采用钻杆进行设计。

(1)钻铤上面第一段用114.3毫米、242.3牛/米、E级钻杆,其最大允许静拉负荷为

由上可看出,由拉力余量计算的L1小于按卡瓦挤毁比值的计算值,那么第一段114.3毫米、242.3牛/米、E级钻杆的长度可用公式(3-47)计算。

(2)第二段用114.3毫米、242.3牛米、G105钻杆,其最大允许静拉负荷P a2计算如下:

由于按卡瓦挤毁比值计算的P a2,小于按拉力余量的计算值,第二段钻杆长度L2可按公式(3-48)作如下计算。

(3)第三段用127.0毫米、284.78牛/米、G105钻杆,其P a3为

这样,按卡瓦挤毁比值计算的最大允许静拉负荷小于按拉力余量计算的,则第三段长度L3可按公式(3-49)计算。

以上计算时结果为:

177.8毫米钻铤 183米

114.3毫米、242.3牛/米、E级钻杆3405米

114.3毫米、242.3牛/米、G105钻杆 2488米

127.0毫米、284.78牛/米、G105钻扦 934米

合计 7010米

因设计深度为7925米,尚缺915米。

若第四段用127.0毫米、373.66牛/米、G105钻杆,其p a4为

应该用公式(3-50)计算第四段的长度L4。

因为此长度超过尚缺的915米,所以从上到下整个钻柱设计为:

127.0毫米、373.66牛/米、G105钻杆 915米

127.O毫米、284.78牛/米、G105钻杆 934米

114.3毫米、242.3牛/米、 G105钻杆 2488米

114.3毫米、242.3牛/米、 E级钻杆 3405米

177.8毫米钻铤 183米

合计 7925米

第四节钻柱的疲劳破坏(Fatigue fai1ure)

国内外大量现场资料证明,疲劳破坏是钻柱破坏最常见的形式,也是钻柱破坏最重要的原因。根据国外调查的资料[9],钻柱破坏多属于下列情况。

(1)大多数钻杆的破坏是发生在钻柱旋转时或从井底提升钻柱时,而不是发生在遇卡后强力提升钻柱时,而且即使是发生在遇卡后提升时,也是在疲劳裂纹已发展到相当程度后方导致破坏的;

(2)大多数破坏发生在距接头1.2米以内的地方;

(3)钻杆的破坏常与钻杆内表面有严重的腐蚀斑痕有关;

(4)从钻杆外表面开始发生的破坏,一般与钻杆表面的伤痕有关;

(5)由于钻铤体部的刚度比两端接头处大,所以钻铤常在丝扣处折断。

虽然疲劳破坏是最普通的钻柱破坏,但是在很长时间里,人们往往对这类破坏缺乏认识,以致不能正确分析钻柱破坏的原因。例如,当钻杆上发现一小孔时,常常被认为“刺

穿”。有些钻杆断口近似直角状,被称为“扭断”。实际上,它们都是疲劳破坏所引起的。钻杆被刺穿是由于泥浆在压力下穿过钻杆体上的疲劳裂纹,泥浆的高速流动进一步扩大了疲劳裂纹,辞使裂纹变成圆形穿孔,所以,刺穿的先决条件是存在疲劳裂纹,只有裂纹完全穿透管壁以后才可能发生水力切削。现代钻杆具有较高的抗钮强度,所以当钻头遇卡面继续转动钻柱时,钻柱可扭成麻花状而不会扭断。钻杆扭断是因为在破坏之前,疲劳裂纹已周向蔓延,并不断扩大,当扩大至一定程度后而扭断,因此管壁的最后断口带有撕裂的特征。

总的来说,疲劳破坏可分三种基本类型。

纯疲劳破坏——这种破坏事先没有任何明显的原因;

伤痕瘁劳破坏——伴随着机械伤痕而产生的破坏;

腐蚀疲劳破坏——由腐蚀引起初始伤痕的破坏。

一、纯疲劳破坏(Pure fatigue failure )

大家知道,材料在动载情况下要比

在静载情况下显得更脆弱。对钢体来

说,如果应力在一定限度内,它有吸收

动载或承受无限次循环的能力。图3-8

是软钢的σ-N曲线(σ-应力,N-循环

次数),它表明导致材料破坏的应力大

小与循环次数的关系;图中曲线开始变

平直那一点的应力值称作这种钢的疲劳

极限。如果应力不超过这个数值(190

兆帕),任何次数的应力循环都不会产

生疲劳。这种与应力、循环次数有关的

破坏,称为疲劳破坏。

疲劳破坏是逐渐发展布形成的。开

始时钢的晶体中的原子沿着晶体的滑移面发生微观屈服,在应力的交替作用下,产生热能,使得组分之间的结合强度降低,形成微观的裂纹。随着应力的穿过邻近晶粒将引起裂纹变大、合并、而最后形成看得见的裂纹。这样裂纹在交变应力作用下,不断张开和闭合,裂纹不断扩大,最后在应力小于材料强度的情况下发生破坏。一般来说,裂纹的方向与应力方向相垂直,故钻杆疲劳破坏的断面是圆周方向的。另外这种破坏是由于在交变应力作用下不断张开和闭合所造成的,所以断裂面具有无光泽细颗粒表面的特征。

在什么情况下容易发生纯疲劳破坏呢?

一般钻杆承受有拉伸、压缩、扭转与弯曲的交变应力,其中拉伸和弯曲(在同一管壁上的交替拉伸和压缩)是最危险的应力。在直井钻进时,纯疲劳破坏是不常见的。如果钻柱下部的钻杆没有受压缩而发生弯曲,那么纯疲劳破坏就可以大为减少。所以通常要使钻铤有足够的重量,以减少下部钻杆柱的受压弯曲。一般是根据钻压大小和钻铤浮重来设计钻铤的长度,即钻铤在泥浆中的重量应等于预计的最大钻压,按此算出钻铤长度后还应加上二至三根钻铤,使其上钻杆完全处于受拉状态。

但是,在弯曲井眼中就不是这种情况了。钻杆在弯曲井眼中转动时将产生周期性的弯曲应力。管子的每边在一转中部经受从拉伸到压缩的循环应力。例如,当钻杆转数为100转/分时,则24小时在井内连续旋转次数即可达到14400O转。如果在交变应力条件下,七天内钻杆就会有一百多万次的应力循环。根据图3-8的σ-N曲线,若应力为220.7兆帕,钻杆在那时就会破坏。所以,即使钻铤的数量足够,仍然有可能发生疲劳破坏,而且破坏的位置还不一定。

钻机八大系统组成及作用

钻机定义 石油钻井的地面配套设备称为钻机,石油钻机是由多种机器设备组成的一套大功率重型联合工作机组。 钻机八大系统 (1)起升系统 组成:天车、游车、大钩、绞车、滚筒、钢丝绳以及吊环、吊卡、吊钳、卡瓦等井口工具。 作用:下放、悬吊或起升钻柱、套管柱和其它井下设备进、出井眼;起下钻、接单根和钻进时的钻压控制。 (2)旋转系统 组成:转盘、水龙头、钻头、钻柱。 作用:保证在钻井液高压循环的情况下,给井下钻具提供足够的旋转扭矩和动力,以满足破岩钻进和井下其它要求。 (3)循环系统 组成:泥浆泵、地面管汇、泥浆罐、泥浆净化设备。其中地面管汇包括高压管汇、立管、水龙带,泥浆净化设备包括振动筛、除砂器、除泥器、离心机等。 作用:从井底清除岩屑;冷却钻头和润滑钻具。 泥浆泵号称钻机的“心脏” 泥浆的循环流程: 泥浆泵-地面高压管汇-立管-水龙带-水龙头-钻柱(方钻杆、钻杆、钻铤)-钻头-环形空间-地面排出管线-固控设备-泥浆池-泥浆泵 起升系统、循环系统和旋转系统是钻机的三大工作机组 (4)动力系统 组成:柴油机、电动机。 作用:为整套机组(三大工作机组及其他辅助机组)提供能量。 (5)传动系统

组成:联轴器、离合器、变速箱、皮带传动、链条传动等装置 作用:把动力传递给泥浆泵、绞车和转盘(三大工作机) (6)控制系统 组成:机械控制、气控制、电控制和液控制等。 作用:控制各系统、设备按工艺要求进行。司钻通过钻机上司钻控制台可以完成几乎所有的钻机控制:如总离合器的离合;各动力机的并车;绞车、转盘和钻井泵的起、停;绞车的高低速控制等。 (7)钻机底座系统 组成:钻台底座、机房底座。 作用:支撑和安装各钻井设备和工具,提供钻井操作场所,方便钻机设备的移运。 (8)辅助设备系统 组成:供气设备、辅助发电设备、井口防喷设备、钻鼠洞设备及辅助起重设备等。 作用:协助主系统工作,保证钻井的安全和正常进行。

第 10 章 钻柱

第十章钻柱一.常用单词和短语 drilling string 钻柱 bit 钻头 cutter 牙轮 motor bit 马达(高转速)钻头break in bit 磨合钻头 bit dull grading 钻头磨钝分级nozzle 喷嘴 clipper 钳子 snap ring 水眼卡子 center jet 中间喷嘴 bit program 钻头设计 bit record 钻头记录 bit gauge 钻头规 bit size 钻头尺寸 bit breaker 钻头盒子 steel bit 钢齿钻头 insert bit 镶齿钻头rock bit 牙轮钻头 PDC bit 聚晶金刚石复合片钻头 bit sub 钻头接头 shock sub 减振器 junk(boot)basket 打捞杯 drill collar 钻铤 monel drill collar 无磁钻铤 stabilizer 稳定器 drill pipe 钻杆 HWDP=heavy weight drill pipe加重钻杆drilling jar 随钻震击器 Kelly 方钻杆 TDS=top drive system顶部驱动系统single 单根 stand 立柱 tool joint 接头 二.阅读练习 1.关于钻杆的往来函件1 From: Ahmed Hamid 自:阿哈默德·哈密德 Sent: Wednesday, August 08, 2001 11:33 AM 发送:星期三,2001年8月8日,上午11:33 To: Les Lee; Rig 5003 至:莱斯·李 Cc: Mohammad Bidi; Wang; Morris Smith 抄送:谟罕默德·比的,王,毛瑞斯·斯密斯Subject: Washout of DP in Rig 03 主题:03队刺钻杆 Gents,先生们:

钻柱分析

钻柱 一、钻柱的作用与组成 二、钻柱的工作状态与受力分析 三、钻柱设计 一、钻柱的组成与功用 (一)钻柱的组成 钻柱(Drilling String)是钻头以上,水龙头以下部分的钢管柱的总称. 它包括方钻杆(Square Kelly)、钻杆(Drill Pipe)、钻挺(Drill Collar)、各种接头(Joint)及稳定器(Stabilizer)等井下工具。 (二)钻柱的功用 (1)提供钻井液流动通道; (2)给钻头提供钻压; (3)传递扭矩; (4)起下钻头; (5)计量井深。 (6)观察和了解井下情况(钻头工作情况、井眼状况、地层情况); (7)进行其它特殊作业(取芯、挤水泥、打捞等); (8)钻杆测试 ( Drill-Stem Testing),又称中途测试。 1. 钻杆 (1)作用:传递扭矩和输送钻井液,延长钻柱。 (2)结构:管体+接头 (3)规范: 壁厚:9 ~ 11mm 外径: 长度: 根据美国石油学会(American Petroleum Institute,简称API)的规定,钻杆按长度分为三类: 第一类 5.486~ 6.706米(18~22英尺); 第二类 8.230~ 9.144米(27~30英尺); 第三类 11.582~13.716米(38~45英尺)。 常用钻杆规范(内径、外径、壁厚、线密度等)见表2-12 ?丝扣连接条件:尺寸相等,丝扣类型相同,公母扣相匹配。 ?钻杆接头特点:壁厚较大,外径较大,强度较高。 ?钻杆接头类型:内平(IF)、贯眼(FH)、正规(REG); NC系列 ?

内平式:主要用于外加厚钻杆。特 点是钻杆通体内径相同,钻井液 流动阻力小;但外径较大,容易 磨损。 贯眼式:主要用于内加厚钻杆。其 特点是钻杆有两个内径,钻井液 流动阻力大于内平式,但其外径 小于内平式。 正规式:主要用于内加厚钻杆及钻 头、打捞工具。其特点是接头内 径<加厚处内径<管体内径,钻井 液流动阻力大,但外径最小,强 度较大。 三种类型接头均采用V型螺纹, 但扣型、扣距、锥度及尺寸等都 有很大的差别。 NC型系列接头NC23,NC26,NC31,NC35,NC38,NC40,NC44,NC46,NC50,NC56,NC61,NC70,NC77 NC—National Coarse Thread,(美国)国家标准粗牙螺纹。 xx—表示基面丝扣节圆直径,用英寸表示的前两位数字乘以10。 如:NC26表示的节圆直径为2.668英寸。 NC螺纹也为V型螺纹, 表2-17所列的几种NC型接头与旧API标准接头有相同的节圆直 2. 钻铤 结构特点:管体两端直接车制丝扣,无专门接头;壁厚大(38-53毫米), 重量大,刚度大。 主要作用:(1)给钻头施加钻压; (2)保证压缩应力条件下的必要强度; (3)减轻钻头的振动、摆动和跳动等,使钻头工作平稳; (4)控制井斜。 类型:光钻铤、螺旋钻铤、扁钻铤。 常用尺寸:6-1/4〃,7 〃,8 〃,9 〃 3.方钻杆 类型:四方形、六方形 特点:壁厚较大,强度较高 主要作用:传递扭矩和承受钻柱的全部重量。 常用尺寸:89mm(3.5英寸),108mm (4.5英寸),133.4mm (5.5英寸)。 4.稳定器 类型:刚性稳定器、不转动橡胶套稳定器、滚轮稳定器。

钻井八大件与钻井八大系统

钻井八大件与钻井八大系统 钻井的八大件:天车,大钩、游车、井架、泥浆泵、水龙头、绞车、转盘 1井架 井架由井架的主体、人字架、天车台、二层台、工作梯、立管平台、钻台和井架底座等几个部分组成,主要用于安放和悬挂天车、游车、大钩、吊环、液气大钳、液压绷扣器、吊钳、吊卡等提升设备与工具。 2天车 天车一般是多个滑轮装在同一根芯轴或两根轴心线一致的芯轴上。现在的天车大都是滑轮通过滚柱轴承装在一根芯轴上。芯轴一般是双支承的,轴的直径较大,芯轴的一端或两端有黄油嘴,芯轴里有润滑油道。润滑脂从黄油嘴注入,以润滑轴承。 3游车 游车的形状为流线型,以防起下时挂碰二层台上的外伸物。同时,游车要保证一定的重量,以便它在空载运行时平稳而垂直地下落。现在,钻机各型游车都是一根芯轴,滑轮在轴上排成一列,其结构与天车相似。 4大钩

大钩是提升系统的重要设备,它的功用是在正常钻进时悬挂水龙头和钻具,在起下钻时悬挂吊环起下钻具,完成起吊重物、安放设备及起放井架等辅助工作。目前使用的大钩有两大类。一类是单独的大钩,其提环挂在游车的吊环上,可与游车分开拆装,如DG—130型大钩;另一类是将游车和大钩做成一个整体结构的游车大钩,如MC—400型游车大钩。为防止水龙头提环从大钩中脱出,在钩口处装有安全锁体、滑块、拔块、弹簧座及弹簧等构成的安全锁紧装置。为悬挂吊环和提放钻具,钩身压装轴及挂吊环轴用耳环闭锁,用止动板防止两支撑轴移动。钩身与钩杆用轴销连接,钩身可绕轴销转一定角度。 5绞车 绞车是构成提升系统的主要设备,是组成一部钻机的核心部件,是钻机的主要工作机械之一。其功用是:提供几种不同的起升速度和起重量,满足起下钻具和下套管的需要;悬挂钻具,在钻进过程中送钻和控制钻压;利用绞车的猫头机构上、卸钻具螺纹;作为转盘的变速机构和中间传动机构;当采用整体起升式井架时用来起放井架;当绞车带捞砂滚筒时,还担负着提取岩心筒、试油等项工作;帮助安装钻台设备,完成其他辅助工作。 6水龙头 在一部钻机中,水龙头既是旋转系统的设备,又是循环系统的一个部件。它悬挂于大钩之下,上接有水龙带,下接方钻杆。在钻进时,悬挂并承受井内钻柱的全部重量,并将钻柱与水龙带连接起来,构成钻井液循环通道。 7转盘 转盘主要由水平轴、转台、主轴承、壳体、方瓦及方补心等组成,其主要作用是带动钻具旋转钻进和在起下钻过程中悬持钻具、卸开钻具螺纹以及在井下动力钻井时承受螺杆钻具的反向扭矩。转盘的动力经水平轴上法兰或链轮输入,通过锥齿轮转动转台,借助转台通孔中的方瓦和方补心带动方钻杆、钻柱和钻头转动;同时,方补心允许方钻杆轴向自由滑动,实现边旋转边送进。 8泥浆泵 泥浆泵,是指在钻探过程中向钻孔里输送泥浆或水等冲洗液的机械。泥浆泵是钻探设备的重要组成部分。在常用的正循环钻探中﹐它是将地表冲洗介质──清水﹑泥浆或聚合物冲洗液在一定的压力下,经过高压软管﹑水龙头及钻杆柱中心孔直送钻头的底端,以达到冷却钻头、将切削下来的岩屑清除并输送到地表的目的。 常用的泥浆泵是活塞式或柱塞式的,由动力机带动泵的曲轴回转,曲轴通过十字头再带动活塞或柱塞在泵缸中做往复运动。在吸入和排出阀的交替作用下,实现压送与循环冲洗液

钻柱设计

第二节钻柱与下部钻具组合设计 一、钻柱设计与计算 合理的钻柱设计是确保优质、快速、安全钻井的重要条件。尤其是对深井钻井,钻柱在井下的工作条件十分复杂与恶劣,钻柱设计就显得更加重要。 钻柱设计包括钻柱尺寸选择和强度设计两方面内容。在设计中,一般遵循以下两个原则: 第一,满足强度(抗拉强度、抗击强度等)要求,保证钻柱安全工作; 第二,尽量减轻整个钻柱的重力,以便在现有的抗负荷能力下钻更深的井。 (一)钻柱尺寸选择 具体对一口井而言,钻柱尺寸的选择首先取决于钻头尺寸和钻机的提升能力。同时,还要考虑每个地区的特点,如地质条件、井身结构、钻具供应及防斜措施等。常用的钻头尺寸和钻柱尺寸配合列于表2-21供参考。 表2-21 钻头尺寸与钻柱尺寸配合 从上表可以看出,一种尺寸的钻头可以使用两种尺寸的钻具,具体选择就要依据实际条件。选择的基本原则是: 1.钻杆由于受到扭矩和拉力最大,在供应可能的情况下,应尽量选用大尺寸方钻杆。 2.钻机提升能力允许的情况下,选择大尺寸钻杆是有利的。因为大尺寸钻杆强度大,水眼大,钻井液流动阻力小,且由于环空较小,钻井液上返速度高,有利于携带岩屑。入境的钻柱结构力求简单,以便于起下钻操作。国内各油田目前大都用127mm(5 in)钻杆。 3.钻铤尺寸决定着井眼的有效直径,为了保证所钻井眼能使套管或套铣筒的顺利下入,钻铤中最下部一段(一般应不少一立柱)的外径应不小于允许最小外径,其允许最小钻铤外径为 允许最小钻铤外径=2×套管接箍外径-钻头直径 当钻铤柱中采用了稳定器,可以选用稍小外径的钻铤。钻铤柱中选用的最大外径钻铤应以保证在可能发生的打捞作业中能够被套铣为前提。 在大于241.3mm的井眼中,应采用复合钻铤结构。但相邻两段钻铤的外径一般以不超过25.4mm为宜。 4.钻铤尺寸一般选用与钻杆接头外径相等或相近的尺寸,有时根据防斜措施来选用钻铤的直径。近些年来,在下部钻具组合中更多的使用大直径钻铤,因为使用大直径钻铤具有下列优点: 1)用较少的钻铤满足所需钻压的要求,减少钻铤,也可减少起下钻时连接钻铤的时间; 2)高了钻头附近钻柱的刚度,有利于改善钻头工况; 3)铤和井壁的间隙较小,可减少连接部分的疲劳破坏; 4)利于放斜。 (二)钻铤长度的确定 钻铤长度取决于钻压与钻铤尺寸,其确定原则是:保证在最大钻压时钻杆不承受压缩载

石油钻机的最大钻柱重量与最大钩载的区别要点

石油钻机的最大钻柱重量与最大钩载的区别 钻井机械第一章 石油钻机是指用来进行石油与天然气勘探、开发的成套钻井设备。盘钻机是成套钻井设备中的基本形式,也称常规钻机。此外,为适应各种地理环境和地质条件加快钻井速度、降低钻井成本、提高钻井综合效益,近年来世界各国在转盘钻机的基础上研制了各种类型的具有特殊用途的钻机,如沙漠钻机、丛式井钻机、顶驱钻机、小井眼钻机、连续柔管钻机等特殊钻机. 现代钻机是一套大型的综合性机组,为了满足油气钻井的需要,整套钻机是由若干系统和设备组成的.本章从整体上,简要介绍关于钻机的基本概念和基本知识。 第一节钻井工艺对钻机的要求及钻机的特点 一、钻井工艺对钻机的要求 钻机设备的配置与钻井方法密切相关,目前,世界各国普遍采用的钻井方法是旋转钻井法。即利用钻头旋转破碎岩石,形成井身;利用钻柱将钻头送到井底;利用大钩、游车、天车、绞车起下钻杆柱;利用转盘或顶部驱动装置带动钻头、钻杆柱旋转;利用钻井泵输送高压钻井液,带出井底岩屑,如右图显然,旋转钻井法要求钻井机械设备具有以下三方面基础能力:(1)旋转钻进的能力:钻井工艺要求钻井机械设备能为钻具(钻杆柱和钻头)提供一定的转矩和转速,并维持一定的钻压(钻杆柱捉用在钻头上的重力)。 (2)起下钻具的能力:钻井工艺要求钻井机械设备应具有一定的起重能力及起升速度(能起出或下入全部钻杆柱和套管柱)。 (3)清洗井底的能力:钻井工艺要求钻井机械设备应具有清洗井底并携带岩屑的能力,能提供较高的泵压,使钻井液通过钻杆柱中孔,冲击清洗井底,并将岩屑带出井外。此外,考虑到钻井作业流动性大的特点,钻机设备要容易安装、拆卸和运输。钻机的使用维修工作必须简便易行,钻机的易损零部件应便于更换。钻机设备的配置和各种设备的工作能力、技术指标都是根据钻井工艺对钻机的以上三项基本要求确定的。在钻机的基本参数中对转盘的转矩与功率、大钩起重及功率、钻井泵的许用泵压与功率提出了要求。在这三组参数中,转盘的转矩,大钩的起重量,钻井泵的许用泵压,都是受到机件强度限制的。在强度满足使用要求的条件下,转盘应具有一定的转速;大钩应具有一定的提升速度;钻井泵应具有一定的排量,否则钻井作业就不能顺利进行。对转矩与转速,起重量与升速,泵压与排量的联合要求,就是工作机对功率的要求。为了保证一定的转速、升速、排量,应该供给一定的功率。

钻机八大系统

1、旋转系统 在钻井过程中,旋转系统通过转动井中钻柱带动钻头旋转破碎岩石。它主要包括转盘、水龙头。 转盘型号:ZP375,功率:5850kN。 水龙头型号:SL-450,功率:4500kN。 2、循环系统 循环系统主要作用是循环钻井液,及时清洗井底、携带岩屑,分离钻井液中多余固相、保护井壁和冷却钻头等。它主要包括泥浆罐、泥浆泵、地面管线、立管、水龙带、水龙头、方钻杆、钻杆、钻铤、钻头、环空、导流管、振动筛、除砂器、除泥器、离心机、搅拌机等。 泥浆泵型号:F-1600,功率:1176kW。 水龙头型号:SL-450,功率:4500kN。 振动筛型号:ZSW-2,振动筛负荷:50L/s,数量:3个。 除砂除泥一体机型号:ZCN250,数量1个。 离心机型号:LW450-1000-N1、LW450-1000-N3,负荷:40m3/h、60m3/h。 3、起升系统 起升系统用于起下钻具、下套管、控制钻压及钻头钻进等。它主要包括绞车、辅助刹车、井架、天车、游动滑车、大钩、钢丝绳、吊环、吊卡、卡瓦、液压大钳、“B”型大钳等。 绞车型号:JC70D,功率:1470kW。 井架型号:JJ450/45-K7,负荷:4500kN。 天车型号:TC450,负荷:4500kN。 游动滑车型号:YG450,负荷:4500kN。 4、动力系统 动力系统主要是为各工作机提供动力,按动力设备不同分为机械驱动和电驱动两大类,即分别以柴油机和电动机为动力。 柴油发电机组型号:TYM-ZJ1600,功率:1000kW,数量:4个。 发电机:YG505,功率:400kW。 5、传动系统 传动系统的作用是连接发动机与工作机,实现能量从驱动设备到工作机组的能量传递、分配及运动方式的转换。 电传动系统型号:VFDSL70715,功率1900KV A。 6、控制系统 控制系统的作用是指挥各机组协调进行工作,常用的有气控、电控、液控等。 7、钻机底座

钻柱强度计算新方法

钻柱强度计算新方法 韩志勇 (石油大学石油工程系,山东东营257062) 摘要 提出了一种钻柱强度计算新方法。可用于钻柱的强度设计和强度校核。新方法和传统方法相比,有以下五个特点:(1)对钻柱每一个断面都进行强度校核;(2)对管的内壁和外壁分别进行强度校核;(3)利用计算机进行断面上有关内力的计算;(4)用“液压系数”处理液压环境对钻柱轴向力的影响;(5)考虑液压环境引起的附加剪应力的影响。作者认为,“浮力系数”一次不甚恰当,应该用“液压系数”。详细地给出了各种液压环境下钻柱液压系数的计算公式及算例。并指出了新方法所属概念和共识的适用范围。 主题词 钻柱力学;钻井设计;强度;计算 0 引言 对钻柱在垂直井眼、倾斜井眼、弯曲井眼内,以及在循环条件下的轴向力计算问题,以有详细的论述和相关计算公式[1 ~4] 。但对一些问题的论述和钻柱强度计算公式的推导,还 有不完善的地方,本文对此作进一步阐述。文中给出的所有公式,均可按法定计量单位运算。使用常用单位时,应进行换算。 1 钻柱强度计算公式 1.1 安全系数和相当应力计算公式 微段的上断面的内缘处: N i =σs/σei )(3)(2 22ni mi bi a ei ττσσσ+++= 微段的上断面的外缘处: N o =σs/σeo )(3)(222no mo bo a eo ττσσσ+++= 式中,Ni 和No —分别为钻柱计算断面内缘、外缘处的强度安全数;

σs —钻柱钢材的最小屈服极限; σei 和σeo —分别为钻柱计算断面内、外缘处的相当应力; σa —钻柱计算断面上的轴向应力; σbi 和σbo —分别为钻柱计算断面内、外缘处的弯曲应力; τmi 和τni —分别为钻柱计算断面内缘处的扭应力和附加剪应力; τmO 和τnO —分别为钻柱计算断面外缘处的扭应力和附加剪应力; 1.2 轴向应力σa 的计算 σa =σz +σf +σp 式中,σz —由重力和液压力引起的轴向力; σf —钻柱轴向运动摩阻力引起的轴向应力; σp —钻压引起的轴向应力; 1.3 弯曲应力σbo 和σbi 的计算 若已知断面上的弯矩,可用下式计算: )(324 4i o i b bi D D D M ?=πσ ) (3244i o o b bo D D D M ?= πσ 若已知井眼曲率,可用下式计算: K ED i bi 21 =σ K ED o bo 2 1 =σ 若考虑接头影响,可用下式计算: )tanh(2U U K ED i bi =σ ) tanh(2U U K ED o bo =σ 其中,ρ??= L U 2 1 EI F z = ρ 式中,M b —计算断面的弯矩;

第5章钻柱

第五章 钻柱 第一节 钻柱的工作状态及受力分析 一、工作状态 起下钻时: 钻柱处于悬持状态--受拉伸(自重),直线稳定状态 正常钻进: P<P1 直线稳定 P1≤P<P2 一次弯曲 P2≤P<P3 二次弯曲 钻柱旋转→扭矩 离心力→下部弯曲半波缩短 上部弯曲半波增长(上部受拉) 结论:变节距的空间螺旋弯曲曲线形状 钻柱在井内可能有4种旋转形式:(P96) a.自转: b.公转:沿井壁滑动。 c.自转和公转的结合:沿井壁滚动。 d.整个钻柱作无规则的摆动: 二、钻柱在井下的受力分析 (1) 轴向拉应力与压应力 拉应力:由钻柱自重产生,井口最大,起钻和卡钻时产生附加拉力。 压应力:由钻压产生,井底最大。应力分布(P97,图3-2) 轴向力零点:钻柱上即不受拉也不受压的一点。 中和点:该点以下钻柱在液体中的重量等于钻压。 (2) 剪应力(扭矩):旋转钻柱和钻头所需的力,井口最大。 (3) 弯曲应力:钻柱弯曲并自转时产生交变的拉压应力。 井眼弯曲→钻柱弯曲 1 32

(4) 纵向、横向、扭转振动 (5) 其他外力:起下钻动载(惯性),井壁磨擦力,钻柱旋转时因离心力引起的弯曲。 综合以上分析:工况不同,应力作用不同,需根据实际工况确定应力状态。 (1) 钻进时钻柱下部:轴向压力、扭矩、弯曲力矩、交变应力; (2) 钻进和起下钻时井口钻柱:拉力、扭力最大+动载 (3) 钻压、地层岩性变化引起中和点位移产生交变载荷。 第二节 钻井过程中各种应力的计算 一、轴向应力计算 (一)上部拉应力计算 1、钻柱在泥浆中空悬 浮力:αρ????=F L g B m α——考虑钻杆接头和加厚影响的重量修正系数,1.05~1.10 钻柱在空气中的重力:αρ????=F L g Q s a 井口拉力:B Q Q a -= a f Q K Q ?= 浮力系数:)1(s m f K ρρ-= ρs --钢的密度,7.85 g/cm 3 拉应力:F Q t =σ 注意计算井口以下任一截面上的拉力不能直接用浮力系数法计算。 2、钻进时 F P B Q a t --=σ

2 第二节 钻柱

第二节钻柱 ?钻柱:是指钻头以上,水龙头以下部分的钢管柱的总称,它包括方钻杆、钻杆、钻铤、各种接头及稳定器等井下工具。它是连通地面 与地下的枢纽。 ?在用转盘钻井时,是靠钻柱传递破碎岩石所需能量,给钻头加压,以及井内输送洗井液。 ?在井下动力钻井时,其承受井底动力机的反扭矩,同时涡轮钻具和螺杆钻具所需的液体能量也是通过钻柱输送到井底的。 ?其是钻井工具与装备的薄弱环节。(特别是对于深井钻具井下情况又是比较复杂。如卡、堵、蹦等) 从以下几个方面我们可以看出,合理的设计钻柱与下部的钻井组合,对于实现优质快速的钻进具有十分重要的意义。 那么组成钻柱的主要钻井工具有哪些呢? ①方钻杆 ②钻杆 ③加重钻杆 ④钻铤 ⑤井下马达(涡轮钻具与螺杆钻具)

⑥?? ???随钻减震器减震器稳定器其它的钻井工具 一、钻柱的组成与作用(《甲方手册》,上册) (一)钻柱的作用 1、输送钻井液 为钻井液由井口流向钻头提供通道; 2、传递能量与压力 把地面的动力(扭矩)传递给钻头,同时给钻头施压,使钻头在钻压的作用下吃入岩石,在扭矩的作用下,钻头不断的破碎岩石; 3、起下钻头 钻柱除了以上在正常钻进中作用外,还具有其它一些重要作用: 1)检测 观察钻头的情况、井眼情况、地层情况; 2)特殊作业 取心、挤水泥、打捞井下落物及处理井下其它事故; 3)对地层流体及压力状况等进行测试与评价(中途测试) (二)钻柱的组成 ?????? ????????????????→????? ???????特殊的钻具组合打捞工具测试工具随钻监测工具扩眼器震击器减震器稳定器钻铤下部钻具组合扩眼器(有时)加重钻杆普通钻杆钻杆段不同的目的而不同)具体的组成则随着钻柱( 见教材P 74,图2—28,典型的钻具组合

钻柱

第三章钻柱(Drill String) 钻柱是快速优质钻井的重要工具,它是连通地面与地下的枢纽。在转盘钻井时是靠它来传递破碎岩石所需的能量,给井底施加钻压,以及向井内输送洗井液等。在井下动力钻井时,井底动力机是用钻柱送到井底并靠它承受反扭矩,同时涡轮钻具和螺杆钻具所需的液体能量也是通过钻柱输送到井底的。在钻井过程中,钻头的工作、井眼的状况、甚至井下地层的各种变化,往往是通过钻柱及各种仪表才能反映到地面上来。合理的钻井技术参数及其他技术措施,也只能在正确使用钻柱的条件下才能实现。除正常钻进外,钻井过程中的其他各种作业,如取心、处理井下复杂情况、地层测试、挤水泥、打捞落物等都是依靠钻柱进行的。 钻柱由不同的部件组成,它的组成随着钻井条件和方法的不同而有所区别。其基本组成部分是:方钻杆、钻杆、钻铤、稳定器及接头。方钻杆的作用是将地面转盘的功率传递给钻杆,以带动钻头旋转。钻杆的作用是将地面所发出的功率传递给钻头,并靠钻杆的逐渐加长使井眼不断加深,钻铤位于钻杆的下面,直接与钻头(或井底动力机)连接,依靠其本身的重量进行加压,靠它和稳定器的各种组合来控制井眼的斜度,钻柱的各个不同组成部分的相互连接)是借助钻杆接头或配合接头来实现的。 随着近代钻井深度的不断增加,钻井工艺的不断发展,对钻柱的结构和性能要求越来越高。实践证明,几千米甚至近万米长的钻柱在井下的工作条件是比较复杂的,它往往是钻井设备和工具中比较薄弱的环节。为了快速优质安全地钻达预定深度,必须选用可靠的钻柱。这不仅要求从尺寸配合上选择合适的钻柱,而且应该根据钻柱在井下的工作条件,正确分析钻柱的受力情况,进行强度计算,合理地设计钻柱。特别值得注意的是,钻柱的破坏大多是疲劳破坏所引起的,所以有必要探讨疲劳破坏产生的机理和影响因素,采取各种减少疲劳破坏的技术措施,以便延长钻柱的使用寿命。 第一节钻柱的工作状态及受力分析 一、钻柱的工作状态 钻柱在井下的工作条件随钻井方式(转盘钻井或井下动 力钻井)、钻井工序(如正常钻进、起下钻等)的不同而 异。在不同的工作条件下,钻柱具有不同的工作状态,受到 不同的作用力。为了讨论钻柱的受力及强度设计,必须首先 了解钻柱在整个钻井过程中的工作状态。下面主要对转盘钻 井时钻柱的受力情况加以分析。 在钻井过程中,钻柱主要是在起下钻和正常钻进这两种 条件下工作,在起下钻时,钻柱不接触井底,整个钻柱处于 悬持状态,在自重作用下,钻柱处于受拉伸的直线稳定状 态。在正常钻进时,由于部分钻柱的重量作为钻压施加在钻 头上,使得下部钻柱受压缩,在钻压小和直井条件下,钻柱 也是直的,而当压力达到某一临界值时,下部钻柱将失去直 线稳定状态,而发持弯曲,并且在某个点(称为“切点”) 和井壁接触,这是钻柱第一次弯曲(Buckling of the first order)(图3-1中曲线Ⅰ)。如果继续加大钻压,

某井钻柱强度校核

某井钻柱强度校核 摘要:由于某井是一口5110米的深井水平井,水平位移680米,水平段距离380米。在钻井过程中不可避免地要遇到卡钻、弊钻、处理事故等过扭矩操作。因此钻杆的抗扭强度是关键参数。钻杆接头的抗扭强度是一个多变量函数,这些变量包括钢材强度、接头尺寸、螺纹形式、导程、锥度以及配合面螺纹或台肩的预紧力及摩擦系数等。钻杆接头的外径和内径,在一定程度上决定了接头的抗扭强度,对钻杆的抗扭强度进行校核,保证管体的抗扭屈服强度。 钻杆的结构设计决定了钻杆的性能,在同样材料,同样工况,钻杆外径相同的情况下,不同结构尺寸的钻杆所表现出的性能也不一样,因此,通过对钻杆结构设计进行强度计算和校核不仅仅有着实际应用的意义,更可以从另一种角度,例如结合钻杆失效等问题,来探索研究更合理的钻杆结构设计,本文依据API给出的标准,在前人研究结果的基础上,对某厂的S135钻杆进行理化性能分析和结构设计的强度计算与校核。 目前在钻杆的使用中,失效问题是钻杆研究中的重要课题,基于钻杆的失效分析,从失效的角度来分析优化钻杆在结构设计上应注意的问题,为今后的钻杆结构设计提出一些理论依据。具体内容如下: 1. 油田钻具失效现状调研; 2. 某公司 S135 钻杆材料理化性能分析; 3. 某公司 S135 钻杆强度分析计算; 关键词:钻柱;强度计算;设计;校核;钻具失效

A well drilling column strength check Abstract: Due to a well of 5110 is an one mouthful of horizontal Wells rice. Horizontal displacement is 680 meters. Horizontal distance is 3.8 meters. In drilling process, accident treatment and disadvantages will be inevitably stucked, such as torque operation. Therefore pipe wrest resistant strength is the key parameters. Drill pipe joints wrest resistant intensity is a multivariate function. These variables include steel strength, connector size, thread form, palpitation, taper and surface thread or pre-tightening force and friction coefficient, etc. Drill pipe diameter and inner fittings, in certain extent determine the joints of drill pipe wrest resistant intensity. The intensity checking wrest resistant ensure the hose body wrest resistant yield strength. Pipe structure design decision was designed. Simulated performance, in the same materials , conditions ,and pipe diameter in the same case, different structure size of drill pipe showed what performance is not the same. Therefore, through the structure design of drill pipe calculated and checked the strength that is not just the meaning of practical application. For example, with the pipe failure to explore more reasonable drill pipe research, which is based on the structure design are given in the standard API, based on the results of previous studies. The S135 of a factory for drill physical-chemical properties of the analysis and structural design strength calculation and checking. To drill pipe structure design, currently has a decisive impact performance in use of pipe. Failure is an important subject in the research of drill pipe, which is based on the drill pipe failure analysis that from the perspective of failure in the structural design optimization drill problems that should be paid attention to on the drill pipe structure, in order to put forward some theoretical basis for design . Specific content as follows : 1. Oilfield drilling tools failure situation investigation; 2. A company S135 pipe materials; chemical performance analysis; 3. A company S135 pipe strength calculation and analysis ; keyword:drill column, Strength calculation, Design, Check, Drilling tools, failure

钻柱力学

钻柱力学是指应用数学、力学等基础理论和方法,结合实验以及井场资料等数据综合研究受井眼约束的钻柱的力学行为的工程科学。开展钻柱力学研究, 对钻柱进行系统、全面、准确的力学分析,在井眼轨道设计与控制、钻柱强度校核、钻柱结构和钻井参数优化等都具有重要意义。钻柱力学研究已经有五十多年的发展历史, 许多研究成果已经应用 到生产实践并产生了巨大的经济效益, 但由于钻柱在充满流体的狭长井筒内处于十分复的受力、变形和运动状态,直到今天仍然无法做到对钻柱力学特性的准确描述和和精确的定计算。近年来, 着欠平衡井、深井、超深井、水平井、大斜度井和大位移井在油气勘探开发中所占的比重越来越大, 井眼轨道控制、钻具疲劳失效、钻井成本等问题逐年突出,对钻柱力研究提出了更高的要求。与现代钻井技术发展相适应,钻柱力学必然朝着更贴近井眼。 实际工况、控制和计算精度更高的方向快速发展。文中首先介绍钻柱力学问题的提出、研究目标、研究方法、钻柱的运动状态和钻柱动力学基本方程。然后将钻柱力学分为钻柱力学和动力学2个部分;介绍钻柱拉力扭矩、钻柱的弹性稳定性、底部钻具组合受力、钻柱与涡动等几个主要方面,并对未来发展趋势做出初步的预测。 在20世纪20- 30年代, 人们就发现了井斜,同时发现井斜与钻柱的力学问题有Lubinski是钻柱力学的创始人。1950年,他从定量分析直井中钻柱的屈曲问题入手, 开创了钻柱力学研究的新局面,该研究成果得到了公认。 (1)钻柱的运动状态; (2)钻柱的应力、应变和强度; (3)钻柱与井底、井壁和钻井液相互作用及效果。这是钻柱力学研究的3个主要方面, 互相联系、互相影响、不可分开。在钻柱力学长期发展中,经过不断的优化和比较,形成了几种比较典型的研究方法,即经典微分方程法、能量法、有限差分法、纵横弯曲连续梁法、有限元法和加权余量法。 经典微分方程法是钻柱力学中应用最早的研究方法。该方法要求在满足经典材料力学的基本假设的前提下,建立钻柱线弹性的经典微分方程并求解。这种方法在考虑因素较多时,建立分方程很复杂,用经典微分方程法求解比较困难。能量法是一种求解简单的弹性力学问题的方法。它要求势能函数不仅要满足弹性力学的控制方程,而且要满足边界条件, 通过解的形式设及有关参数的确定, 可得到问题的解答。由于满足以上2个条件是一件非常困难的事情。因此, 这一方法的应用受到了限制。有限差分法是一种近似方法。是通过对钻柱进行力学分析得到钻柱微分方程式, 再通过适当的差分转换将位移控制方程转化为差分的形式求解。由于差分方程的系数是可变的,因此可以很容易考虑非线性的影响;同时,由于差分区间可以减小, 可以比较容易考虑井眼的约束。但是要得到精确的解。答, 差分区间必须取得很小, 这样就使矩阵的维数增加, 降低了计算速度。对于钻柱力学来说,有限差分法是一种有效的近似计算方法。纵横弯曲连续梁法是一种精确解法, 这种方法是将钻柱视为相互联系的纵横弯曲的连续梁, 应用材料力学中的三弯矩方程建立一组非线性代数方程, 该方程物理概念清楚, 计简单, 且速度较快。由于这种方法是将三维空间问题分解成2个独立的二维问题求解,力学型简化得太多,忽略了扭矩及可能的力和变形的耦合问题。这种方法在国内得到了推广和应用。有限元法也是一种近似数值计算方法,这种方法是通过将钻柱分解为有限的离散梁单元, 再通过适当的合成方法将这些单元组合成一个整体, 用以代表原来的钻柱状态,并最终得到组以节点位移为未知量的代数方程组。有限元法的物理概念清楚、简单, 实用性强。不限制柱的材料和几何形状, 且对单元尺寸也无严格的要求;又可以较容易地考虑非线性的影响。目前发展的接触有限元法, 考虑了钻柱、稳定器与井壁之间的初始接触摩擦力,力 学模型比较准确,考虑因素较多, 解题的速度虽然是这几种方法中最慢的,但也可满足需要。加权余量法是一个求解微分方程定解问题的强有力的数值方法, 具有简便、准确、工作量小、残差可知等优点,已成功地用于下部钻具组合的大小挠度力学分析中;当然,要进一步提高度就得增加试函数项数,也会增加一些运算量。油气井杆管柱的稳态拉力和扭矩 意义拉力和扭矩模型, 尤其在地面扭矩、大钩载荷、井底扭矩和钻压的测可达到如下目的: