无砟轨道精调方法步骤

无砟轨道精调方法步骤-CAL-FENGHAI.-(YICAI)-Company One1

客运专线CRTSII 型板式无砟轨道精调方法步骤

摘要:CRTSII型板式无砟轨道精调是关系到列车运行速度是否能达到设计要求的重要因素,结合京石铁路客运专线施工。重点阐述了无砟轨道精调的施工工艺和注意事项,并指出了轨道板精调作业对于整个高铁工程的主要性。

关键词:客运专线,CRTSII型无砟轨道,精调

1.引言

我国高速铁路的轨道技术主要是无砟轨道结构和有砟轨道结构,现阶段基本以无砟轨道结构为主,其中CRTS II型板式无砟轨道普遍应用在京津城际铁路、京石客专、京沪高速铁路和沪杭高速铁路上。CRTS II型板式无砟轨道采用了连续底座混凝土结构和轨道板纵联方式,现场施工作业简单方便、可靠性好。

轨道板精调是指通过调整轨道板的高度及平面状态,使各螺栓孔位置精确安置,从而保证扣件的安放精度,减少扣件安放后轨道的调整量。

2.技术标准

(1)《高速铁路设计规范》

(2)《高速铁路工程测量规范》

(3)《客运专线轨道几何状态测量仪暂行技术条件(科技基[2008]86号)》

(4)《客运专线铁路工程静态验收指导意见(铁建设[2009]183号)》

(5)《高速铁路联调联试及运行试验指导意见(铁集成[2010]166号)》(6)《京石客专、石武客专(河北段)轨道精调作业标准、组织方案及作业流程实施细则》。

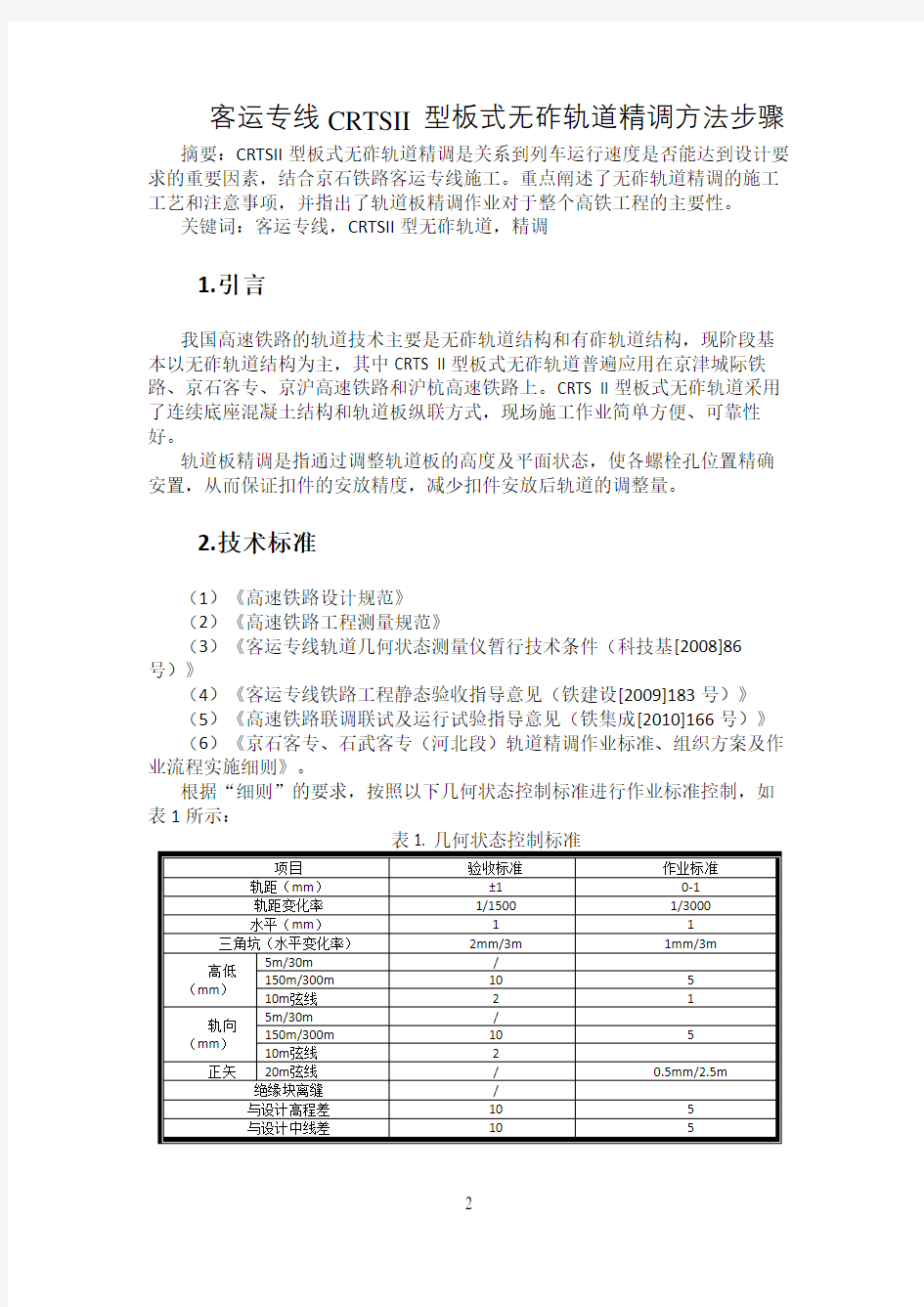

根据“细则”的要求,按照以下几何状态控制标准进行作业标准控制,如表1所示:

3.施工要求

轨道测量前,认真核对CPⅢ坐标、轨道设计线型设计要素数据输入正确,确保测量仪器校核无误,设站精度达到要求,钢轨、扣件无污染,焊缝平顺,扣件扭矩和扣压力达到设计要求。

测量一般选在阴天或夜间进行,严禁在高温、雨天、大雾、大风等条件下测量,避免测量误差过大和出现假数据。

测量数据模拟调整前,必须保证数据的真实、可靠性。扣件更换前做出相应标识,并用弦绳和道尺做必要的复核。

更换扣件时,当实际轨温在于锁定轨±10℃以内施工作业,当高于锁定轨温20℃禁止作业,每次拆除扣件不得连续超过10—12个承轨台(防止胀轨),更换扣配件钢轨抬高量小于25mm,确保扣件更换能达到预期目的和平滑过渡。

扣件更换结束后,再次核对调整量和扣件规格,确认无误后按规定力矩上紧螺栓,回收调整下来的扣件。

再次复查调整效果。对于只是个别更换扣件的地段,可以用弦绳和道尺复核即可,对于长大区段调整的,用精调小车测量检查。

4.施工工艺及流程

轨道精调施工工艺流程图如图1所示。

图1. 轨道精调施工工艺流程图

施工准备

(1)组织相关技术负责人及作业人员学习了解轨检小车的原理及使用方法,掌握数据采集、分析处理、调整方案制定等,并需组织作业人员进行三级技术交底与培训,作业人员经考核合格后方能上岗。

(2)精调前,对CPIII网重新复测,复测结果经过评估合格后应用于轨道精调。

(3)整理管段平面曲线、竖曲线、超高等线路参数,以满足轨检小车参数的输入。

(4)换算运营贯通里程,与施工里程结合使用,方便动态检测数据的分析解读。

(5)在钢轨放散锁定过程中,检查确保所有扣件完整,安装正确,扣件的扭矩均符合标准要求,钢轨轨底外侧与轨距挡块保证密贴。

(6)测量前对钢轨、承轨台面进行清理和检查,确保扣配件无污染及缺陷及为(安装正确,无缺少、损坏、污染,且扭矩达到设计标准,弹条中部前端下颏与轨距块间隙为—,轨底外侧边缘与轨距块间隙≯,轨枕挡肩与轨距块间隙≯)。

(7)对轨道板复测数据进行分析以便后期方案制定。

(8)根据先导段及以往的经验数据,绝对测量小车的工效约为600m/天,按照节点工期的要求,提前配备小车数量,并做好设备检测与标定工作。

(10)提前准备好检定合格的内燃扳手、液压起道器、道尺、塞尺、弦线等工具,相应工具必须明确保管人员,且需按规定时间定期校定。

轨道测量及数据采集

(1)测量数据采集根据实际情况分段进行,在分段结束后采用每段固定推小车人员、轨检小车、全站仪、棱镜等设备,在数据采集时轨检小车采集速度要均匀,推车力度要适中。

(2)在小车采集数据前,需用“0”级道尺对小车进行核定,保证数据的真实性。

(3)在现场数据采集之前,CPIII控制点坐标录入轨检小车。

(4)在现场数据采集之前,统一建立设计线形参数文件,然后导入轨检小车。

(5)全站仪自由设站的位置应靠近轨道中线,每次联测6 ~ 8个CPIII控制点,并且测站位于联测的CPIII控制点中间。该CPIII点不应参与平差计算。每站参与平差的CPIII点数不少于6个。

(6)每站测量距离不宜超过70m,测量过程中轨检小车应逐渐靠近全站仪,最近不少于5m。

(7)相邻测站应有一定的交叠区域,一般不少于一块轨道板的距离。相邻精调作业区间之间应至少重叠测量一站。

(8)数据采集注意事项:数据采集误差主要来源于全站仪的设站误差、可重复性测量误差、站站的搭接误差、现场对全站仪的扰动及天气等因素,确认测量结果的可靠性,为下步调整提供依据。

测量数据分析及制定精调方案

测量数据评估与分析

方案制定人员交接数据成果前应与采集人员进行沟通。并对原始数据进行认真的检查、分析,剔除错误数据,对数据波动过大或搭接超限位置要求进行复测。特别是在长波不佳的区段,首先基于整体曲线图,大致标出期望的线路走线或起伏状态,生成高程导向轨和平面导向轨的散点图,首先确定数据的整体走向,然后基于整体(70m 为基本长度)曲线图,确定走向,尽量趋近于设计线,以最小调整量和线性最优化为原则,重点要对基准轨做好调整,逐点调整。保证(即一块板)内高程和轨向偏差不超过1mm,相邻点递变不超过。

轨道模拟调整

1. 在轨道精调软件中,平顺性指标可通过对主要参数(平面位置、轨距、高程、水平)指标曲线图的“削峰填谷”的原则来实现,最终达到直线顺直,曲线圆顺。

2. 先轨向,后轨距。轨向的优化通过调整高轨的平面位置来实现,低轨的平面位置利用轨距及轨距的变化率来控制;

3. 先高低,后水平。高低的优化通过调整低轨的高程来实现,高轨的高程利用超高和超高变化率(三角坑)来控制。

4. 符号法则:以面向大里程方向定义左右;平面位置:实际位置位于设计位置右侧时,调整量为负,反之为正;轨面高程:实际位置位于设计位置上方时,调整量为负,反之为正。

现场调整

轨距、轨向调整

轨距、轨向调整通过更换轨距挡块来实现。

①根据设计要求,WJ-8C扣件系统的单股钢轨左右位置调整量为±5mm;轨距调整范围为±10mm。

②轨距调节是通过更换不同宽度的轨距挡板,实现±5mm范围内的横向调节,每步调节。

高低、水平调整

高低、水平通过更换轨垫来实现。

①根据设计要求,WJ-8C扣件系统的高程调范围为+26mm~-4mm。

②高度调整方式,通过更换轨下垫板、在轨下垫板与铁垫板间垫入轨下微调垫板和在铁垫板下弹性垫板与轨道板承轨面间垫入铁垫板下调高垫板实现钢轨高底位置调整

当调高范围在-4mm~0mm之间时,通过更换不同规格的轨下垫板实现。

轨道调整的步骤

(1)现场标示

现场技术员根据调整报表,准确找出需要调整扣件的位置(扣件编号从大里程往小里程统一顺序编号,编号组成为:板号+扣件号<1,2,…,10>),按扣件编号找出位置,再用道尺和弦绳复核,并用石笔标出起点和终点(左右股分别标注),并在扣件头位置标识出平面的调整量和调整方向,在钢轨顶面标识出高程或水平的调整量。

(2)调整件摆放

根据现场的标示,把调整件准确无误的摆放在承轨台挡肩的两侧。

(3)松扣件

根据现场的标示,施工人员采用双头螺杆紧固器或扳手逐一将扣件松开。轨温在设计锁定温度±20℃范围内,可连续松开扣件数量不大于5处承轨台;轨温超出锁定轨温20℃~30℃时,可松开单个承轨台扣件进行调整。

(4)扣件更换

扣件松开后,施工人员把扣件逐一拆开,摆放整齐,应对螺杆进行保护,以免螺杆造成污染。扣件拆开以后,把标准件统一放在线间;更换轨垫时,先由工人用起道机抬升钢轨,取出标准件并清理承轨槽,将调整件逐一安装到位,卸走起道机。

(5)紧固扣件

调整件安装完后,施工人员使用双头螺杆紧固器或扳手按照要求把扣件锁紧,达到设计标准(160N?m)。

(6)扣件复查

用塞尺进行扣件空隙及更换型号的复查,确保准确。如发现不符合要求的扣件,首先检查其是否在轨头焊缝处(有的焊缝不平顺),如果不是,用撬杠往缝隙大的方向拨一拨钢轨,如有必要,可以把轨距挡块换成异型组合。

轨道复测

(1)复测前准备

1、把调整记录整理备案,以便复测时复核。

2、对调整区段的扣件、垫板进行全面检查,确认安装正确,扣压力达到设计标准(间隙满足要求)。

(2)现场测量

1、精调前后设站位置不能在同一地点。

2、复测区段与精调前测量区段一致。

(3)复测数据分析、局部补充调整

1、对复测数据进行分析,不满足精度要求的地点进行调整。

2、形成最终的“轨道静态调整量表”和“调整件使用情况详表”并备案。

再次复查调整效果。对于只是个别更换扣件地段,可以用弦绳和道尺复核即可,对于长大区段调整的,用精调小车测量检查比较高效。

轨道精调质量控制要点

(1)长轨应力放散锁定后利用轨检小车对轨道进行测量,测量前,认真核对CPⅢ坐标、轨道设计线性要素数输入是否正确,确保测量仪器设备校核无误。钢轨、扣件干净无污染物,轨与板间杂物,扣件的扣压力达到设计要求。

(2)对测量资料汇总整理并制定调整方案再形成书面文件。根据调整文件报表,现场核对调整位置和调整项目,确认无误后方可进行方向偏移调整以及更换相应种类的调整垫板。

(3)扣件更换结束后,按规定扭力矩 (160N?m)上紧螺栓,同时检查轨道调整效果和平顺性是否达到要求。

(4)测量一般选在阴天或夜间进行,严禁在高温、雨天、大雾、大风等气象条件下进行测量作业,避免测量误差过大,严禁出现假数据。

(5)测量数据调整前,必须保证数据的真实、可靠性。调整原则:“先轨向、后轨距,先高低、后水平”。基准轨的确定:平面位置以高轨(外股)为基准,高低以低轨(内股)为基准,直线参考前方曲线。

(6)轨向及高程调整前,认真核对现场轨道实际情况,找准需调整扣件的轨道所在位置,并做出相应的标识,再用弦绳和道尺做必要的复核。

(7)轨向及高程调整时,每次拆除扣件不得连续超过5个(防止胀轨),有时还需扩大调整范围。按照“先轨向后轨距、先高程后水平”原则进行调整。调整时必须分工明确,一组人员调整平面基准轨的轨向,一组人员调高程基准轨的高低。一组人用精密电子道尺调整非基准轨的轨距和超高。调整好后用扭力扳手将螺栓和弹条螺栓按照规定的扭力矩拧紧,再用道尺检查轨距和超高,如还不满足要求则重新调整,并及时总结经验教训以改进轨道精调工艺。

(8)轨向及高程调整结束后,及时核对调整量和垫板规格,确认无误后再回收调整下来的材料以及工件,打扫干净道床表面。

(9)现场技术员应再次用轨检小车复核调整效果,确保轨道精调的正确无误。

(10)轨下微调垫板不得放在轨下垫板上,放入轨下微调垫板厚度不得大于6mm,总数不得超过两块,在铁垫板下弹性垫板和轨道板承轨面间垫入铁垫板下调高垫板,应从承轨台侧面成副放入,垫板的圆弧凸台应安放在轨道板承轨槽底脚的凹槽内。铁垫板下调高垫板每副由两片组成,钢轨相对正常状态的调高量大于15mm时,应采用S3型螺旋道钉。

(11)数据采集以及外业调整过程中注意温度的影响,超过锁定轨温20度时即停止作业,数据采集和道尺检验需在适宜温度下进行,防止发生胀轨。

(12)复测后的数据发现轨向存在部分不均匀缓和弯曲的现象,其中大部分的波峰和波谷极值在1mm以内,影响了线形的平顺以及视觉效果。通过试验研究认为是由于扣压力不均匀致使侧向挡块间存在不同程度的离缝,最后在温度的影响下,使钢轨出现这种缓和的弯曲现象。

对此,将方案做了细化,制定一些需要调整的地段备注在轨向调整旁边由工务段人员参考打印好的线形图在根据现场情况进行细化调整。

5.结论

工程实践中证明,CRTS II型无砟轨道板精调在施工中起到非常重要的作用,测量数据的计算和管理是CRTS II型无砟轨道板施工中的一个关键环节,因此无砟轨道精调测量必须建立专项管理制度,实行专人负责,分级管理;精调前再次检查粗铺精度,不满足要求要进行调整;精调完成后要及时对已调整完成的轨道板进行评估测量。轨道板精调的精度直接影响后续轨道的铺设及后期无砟轨道运营时间。

随着高铁的不断普及,轨道板精调作为一项确保行车安全的重要措施,越来越得到重视,作为轨道板精调的一项确保施工精度方法的研究,有待和大家共同探讨和完善。

6.参考文献

[1]许爱军,CRTSII 型无砟轨道板精调施工技术,[J].山西建筑.

[1]刘权,CRTSII 型板式无砟轨道精调施工技术,[J].科学之友.