列管式换热器设计方案计算过程参考

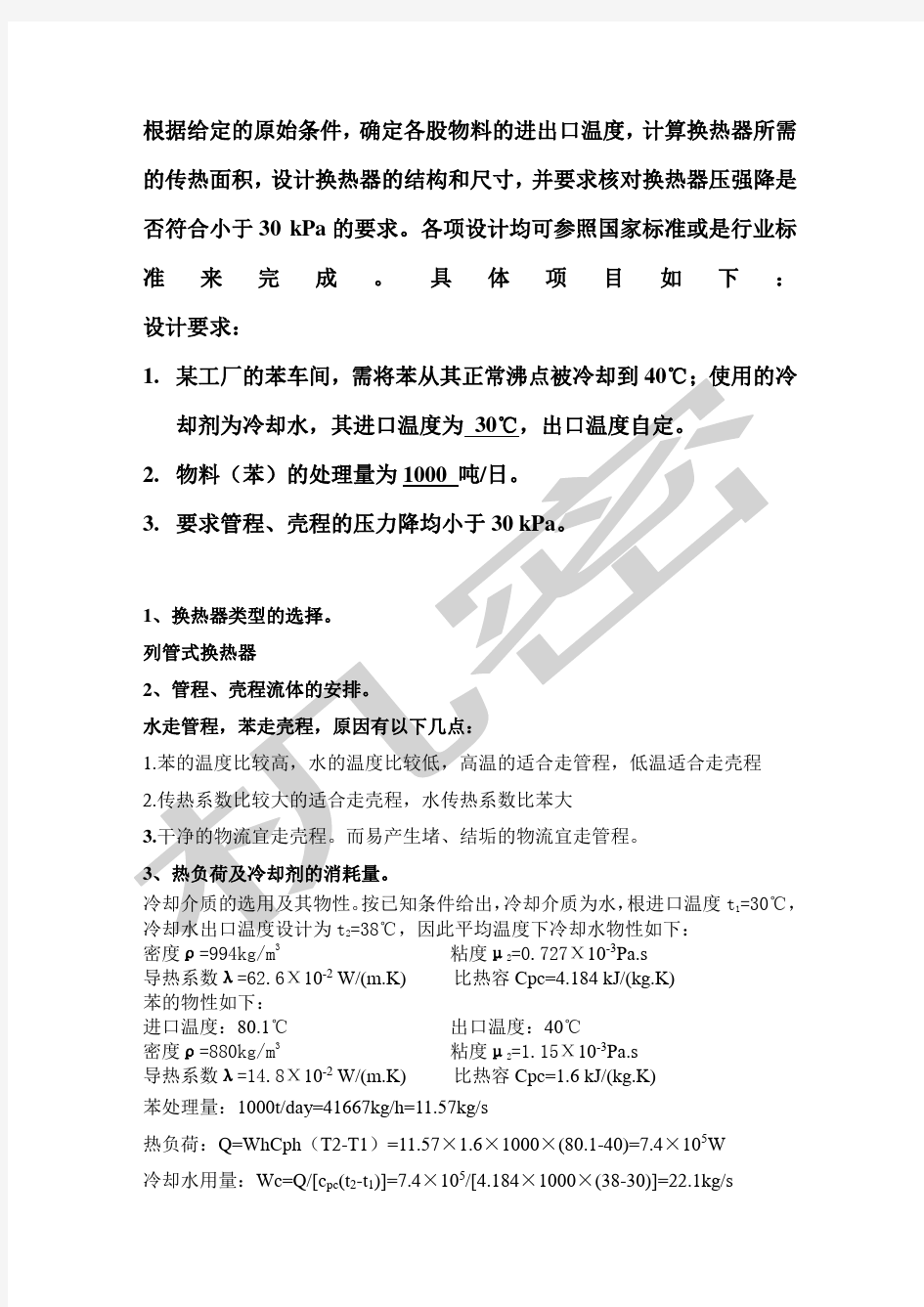

根据给定的原始条件,确定各股物料的进出口温度,计算换热器所需的传热面积,设计换热器的结构和尺寸,并要求核对换热器压强降是否符合小于30 kPa的要求。各项设计均可参照国家标准或是行业标准来完成。具体项目如下:设计要求:

=0.727Χ10-3Pa.s

密度ρ=994kg/m3粘度μ

2

导热系数λ=62.6Χ10-2 W/(m.K) 比热容Cpc=4.184 kJ/(kg.K)

苯的物性如下:

进口温度:80.1℃出口温度:40℃

=1.15Χ10-3Pa.s

密度ρ=880kg/m3粘度μ

2

导热系数λ=14.8Χ10-2 W/(m.K) 比热容Cpc=1.6 kJ/(kg.K)

苯处理量:1000t/day=41667kg/h=11.57kg/s

热负荷:Q=WhCph(T2-T1)=11.57×1.6×1000×(80.1-40)=7.4×105W

冷却水用量:Wc=Q/[c pc(t2-t1)]=7.4×105/[4.184×1000×(38-30)]=22.1kg/s

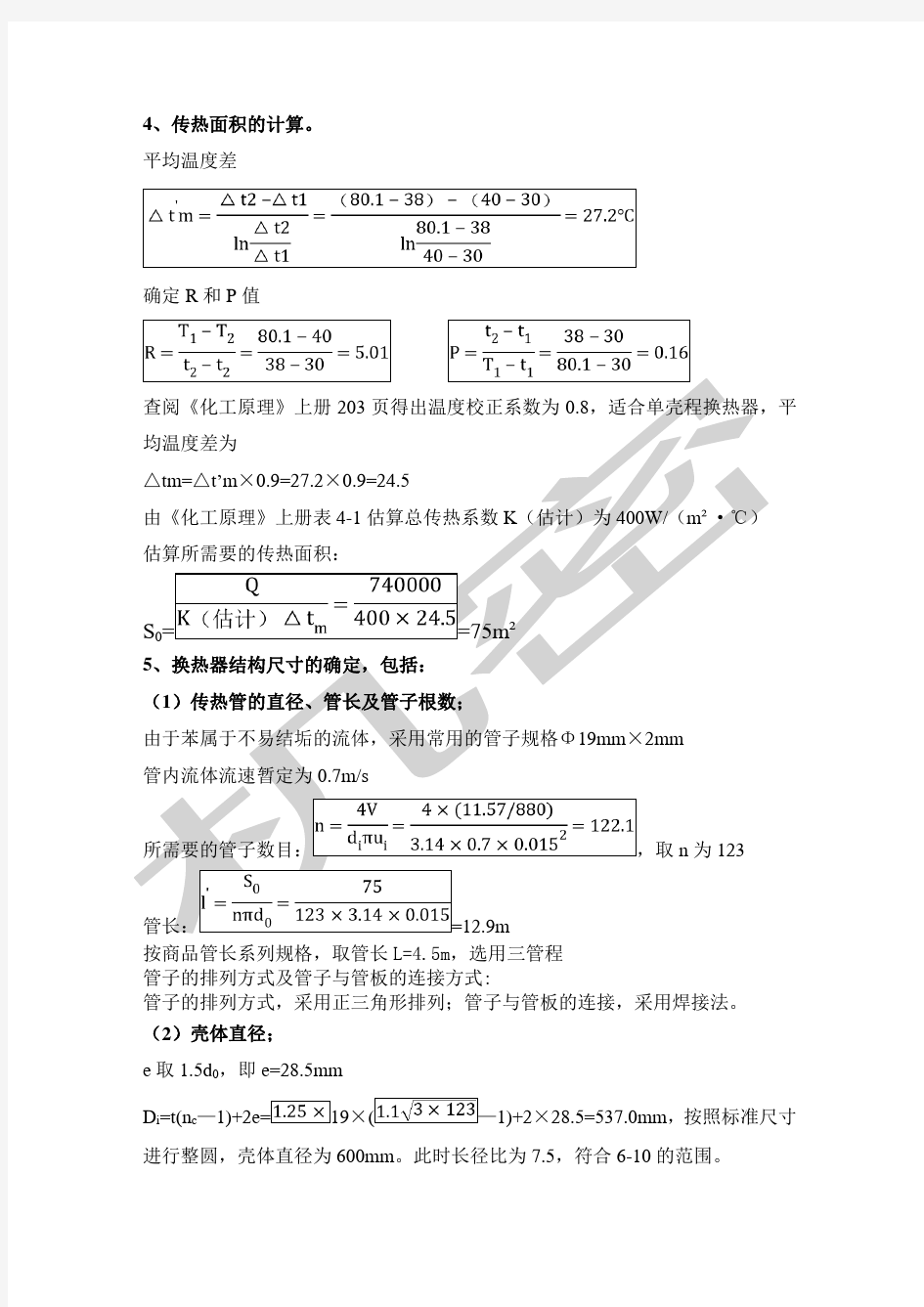

4、传热面积的计算。

平均温度差

确定R和P值

查阅《化工原理》上册203页得出温度校正系数为0.8,适合单壳程换热器,平均温度差为

△tm=△t’m×0.9=27.2×0.9=24.5

由《化工原理》上册表4-1估算总传热系数K(估计)为400W/(m2·℃)

估算所需要的传热面积:

S0==75m2

5、换热器结构尺寸的确定,包括:

(1)传热管的直径、管长及管子根数;

由于苯属于不易结垢的流体,采用常用的管子规格Φ19mm×2mm

管内流体流速暂定为0.7m/s

所需要的管子数目:,取n为123

管长:=12.9m

按商品管长系列规格,取管长L=4.5m,选用三管程

管子的排列方式及管子与管板的连接方式:

管子的排列方式,采用正三角形排列;管子与管板的连接,采用焊接法。(2)壳体直径;

e取1.5d0,即e=28.5mm

D i=t(n c—1)+2e=19×(—1)+2×28.5=537.0mm,按照标准尺寸进行整圆,壳体直径为600mm。此时长径比为7.5,符合6-10的范围。

壳体壁厚的计算

[]C p

pD i

+-=

ψσδ2

选取设计压力p=0.6MPa ,壳体材料为Q235,查的相应的许用应力[]MPa 113=σ;焊接系数65.0=ψ(单面焊),腐蚀裕度mm 4C =,所以

mm mm 88.274.6

05.601132900

.60==+-???=

δδ

排管方式:

横过中心的管子数目:n c ==21.1,取整21根

有排管图得出,中心有21根管道时,按照正三角形排列,可排331根,每边各加8根,总共可以排列379根,除去6根拉杆,总共可以排出373,与上述计算相差不大,所以实际管子数目为373根。

实际传热面积S 0=N πd o (L-0.1)=373×3.14×0.019×(4.5-0.1)=97.9m 2

实际传热系数K=

W/(m 2·K)

(3)折流板尺寸和板间距;

选取折流板与壳体间的间隙为3.5mm ,因此,折流板直径 Dc=600-2Χ3.5=593mm 切去弓形高度 h=0.25D=0.25Χ600=150mm 取折流板间距h o =300mm

那么N B =(4.5-0.1)/0.3=14.6 ,取整得N B =15块

实际折流板间距 h=(L-0.1)/(N+1)=(4500-100)/(15+1)=275mm 拉杆的直径和数量与定距管的选定。

选用Φ12mm 钢拉杆,数量6条。定距管采用与换热管相同的管子,即Φ19mm Χ2mm 钢管。

温度补偿圈的选用。

由于(80.1+40)/2-(30+38)/2=26.05<50℃,故需不虑设置温度补偿圈。 (4)流体进出口接管直径等。

苯的进出口管道直径:

=0.15m

经圆整采用Φ159mm ×10mm 热轧无缝钢管,实际苯的进出口管内流速为

=0.867m 2

水的进出口管道直径:=0.106m

经圆整采用Φ108mm ×5mm 热轧无缝钢管,实际水的进出口管内流速为

=2.5m

6、管、壳程流体的压力降计算。 管程压降:ΣΔp i =(Δp 1+Δp 2)F t N s N p

管程数N p =3,串联壳程数N s =1,对于Φ19mm Χ2mm 的换热管,结构校正系数为F t =1.5。

Re=

,取ε=0.2mm ,即ε

/d i =0.2/14=0.015 查表,得到λ=0.044

=5066.6

Pa △p 2=3

/2=3X880X0.72/2=58.8Pa

ΣΔp i =5066.6×3×1.5+58.8=22849.7Pa <30Kpa ,满足条件

壳程压降:ΣΔp o =(Δp 1’+Δp 2’)F s N s ,由于管子排列方式对压强降的校正因子:F=0.5(正三角形排列)

d e ==0.0136m

u o =

)

1(t

d hD V o s -=

)

(o c s

d n D h V -=

=0.401m/s

Re=

=7456.5, f o =5×Re -0.228=0.13

Δp 1’=Ff o N c (N B +1)

2

2

uo ρ=0.5×0.128×21X (15+1)×994×0.4012/2=1718.5Pa

Δp 2’=N B (3.5-D

h 2)22

o

u ρ=15×(3.5-2×0.275/0.6)×994×0.4012/2=3096.8Pa

ΣΔp i =(Δp 1+Δp 2)F t N s =(1718.5+3096.8)×1.15=5537.6Pa <30Kpa 传热系数校正

总传热系数由下式计算:

计)(1o K =o α1

+R so +m o d bd λ+i o si d d R +i

i o d d α

其中,管内苯的传热系数αi 的计算 αi =0.023

i

i

d λR ei 8.03.0Pr =0.023×

=570.8W/( m 2.K)

管间水的传热系数αo 的计算 αo =0.36

14.03/155

.0Pr Re w d o

e

o

Φλ

由于水被加热,取粘度校正系数Φw 14.0=1.05

αo =0.36×

4147.5( m 2.K)

取水与苯的污垢热阻均为 1.7197Χ104-( m 2.K)/W ,钢管导热系数λ=51 W/(

m.K)。计)

(1

o K =

=2

.89×10-3

Ko (计)=346 W/(m 2.K)

所以,

,一般Ko (计)/ Ko (选)应在1.15-1.25

之间。本设计的换热器可适用

7、设计过程的评价及自我体会。

列管式换热器课程设计报告书

——大学《化工原理》列管式换热器 课程设计说明书 学院: 班级: 学号: 姓名: 指导教师: 时间:年月日

目录 一、化工原理课程设计任务书............................................................................ . (2) 二、确定设计方案............................................................................ (3) 1.选择换热器的类型 2.管程安排 三、确定物性数据............................................................................ (4) 四、估算传热面积............................................................................ (5) 1.热流量 2.平均传热温差 3.传热面积 4.冷却水用量 五、工艺结构尺寸............................................................................ (6) 1.管径和管内流速 2.管程数和传热管数 3.传热温差校平均正及壳程数 4.传热管排列和分程方法 5.壳体内径 6.折流挡板 (7) 7.其他附件 8.接管 六、换热器核算............................................................................ . (8) 1.热流量核算 2.壁温计算 (10) 3.换热器内流体的流动阻力 七、结构设计............................................................................ . (13) 1.浮头管板及钩圈法兰结构设计 2.管箱法兰和管箱侧壳体法兰设计 3.管箱结构设计 4.固定端管板结构设计 5.外头盖法兰、外头盖侧法兰设计 (14) 6.外头盖结构设计 7.垫片选择

简易计算器的设计与实现

沈阳航空航天大学 课程设计报告 课程设计名称:单片机系统综合课程设计课程设计题目:简易计算器的设计与实现 院(系): 专业: 班级: 学号: 姓名: 指导教师: 完成日期:

沈阳航空航天大学课程设计报告 目录 第1章总体设计方案 (1) 1.1设计内容 (1) 1.2设计原理 (1) 1.3设计思路 (2) 1.4实验环境 (2) 第2章详细设计方案 (3) 2.1硬件电路设计 (3) 2.2主程序设计 (7) 2.2功能模块的设计与实现 (8) 第3章结果测试及分析 (11) 3.1结果测试 (11) 3.2结果分析 (11) 参考文献 (12) 附录1 元件清单 (13) 附录2 总电路图 (14) 附录3 程序代码 (15)

第1章总体设计方案 1.1 设计内容 本设计是基于51系列的单片机进行的十进制计算器系统设计,可以完成计算器的键盘输入,进行加、减、乘、除1位无符号数字的简单四则运算,并在6位8段数码管上显示相应的结果。 设计过程在硬件与软件方面进行同步设计。硬件方面从功能考虑,首先选择内部存储资源丰富的8751单片机,输入采用4×4矩阵键盘。显示采用6位8段共阳极数码管动态显示。软件方面从分析计算器功能、流程图设计,再到程序的编写进行系统设计。编程语言方面从程序总体设计以及高效性和功能性对C语言和汇编语言进行比较分析,最终选用汇编语言进行编程,并用protel99se涉及硬件电路。 1.2 设计原理 在该课程设计中,主要用到一个8751芯片和串接的共阳数码管,和一组阵列式键盘。作为该设计的主要部分,下面将对它们的原理及功能做详细介绍和说明。 1)提出方案 以8751为核心,和数码管以及键盘用实验箱上已有的器件实现计算器的功能。 2) 总体方案实现 (1)要解决键值得读入。先向键盘的全部列线送低电平,在检测键盘的行线,如果有一行为低电平,说明可能有按键按下,则程序转入抖动检测---就是延时10ms再读键盘的行线,如读得的数据与第一次的相同,说明真的有按键按下,程序转入确认哪一键按下的程序,该程序是依次向键盘的列线送低电平,然后读键盘的行线,如果读的值与第一次相同就停止读,此时就会的到键盘的行码与列码

列管式换热器的设计计算

列管式换热器的设计计算 晨怡热管2008-9-49:49:33 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1)不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3)压强高的流体宜走管内,以免壳体受压。 (4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2.流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3.流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4.管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有 φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第

列管式换热器设计方案计算过程参考

根据给定的原始条件,确定各股物料的进出口温度,计算换热器所需的传热面积,设计换热器的结构和尺寸,并要求核对换热器压强降是否符合小于30 kPa的要求。各项设计均可参照国家标准或是行业标准来完成。具体项目如下:设计要求: =0.727Χ10-3Pa.s 密度ρ=994kg/m3粘度μ 2 导热系数λ=62.6Χ10-2 W/(m.K) 比热容Cpc=4.184 kJ/(kg.K) 苯的物性如下: 进口温度:80.1℃出口温度:40℃ =1.15Χ10-3Pa.s 密度ρ=880kg/m3粘度μ 2 导热系数λ=14.8Χ10-2 W/(m.K) 比热容Cpc=1.6 kJ/(kg.K) 苯处理量:1000t/day=41667kg/h=11.57kg/s 热负荷:Q=WhCph(T2-T1)=11.57×1.6×1000×(80.1-40)=7.4×105W 冷却水用量:Wc=Q/[c pc(t2-t1)]=7.4×105/[4.184×1000×(38-30)]=22.1kg/s

4、传热面积的计算。 平均温度差 确定R和P值 查阅《化工原理》上册203页得出温度校正系数为0.8,适合单壳程换热器,平均温度差为 △tm=△t’m×0.9=27.2×0.9=24.5 由《化工原理》上册表4-1估算总传热系数K(估计)为400W/(m2·℃) 估算所需要的传热面积: S0==75m2 5、换热器结构尺寸的确定,包括: (1)传热管的直径、管长及管子根数; 由于苯属于不易结垢的流体,采用常用的管子规格Φ19mm×2mm 管内流体流速暂定为0.7m/s 所需要的管子数目:,取n为123 管长:=12.9m 按商品管长系列规格,取管长L=4.5m,选用三管程 管子的排列方式及管子与管板的连接方式: 管子的排列方式,采用正三角形排列;管子与管板的连接,采用焊接法。(2)壳体直径; e取1.5d0,即e=28.5mm D i=t(n c—1)+2e=19×(—1)+2×28.5=537.0mm,按照标准尺寸进行整圆,壳体直径为600mm。此时长径比为7.5,符合6-10的范围。

课程设计—列管式换热器

课程设计设计题目:列管式换热器 专业班级:应化1301班 姓名:王伟 学号: U201310289 指导老师:王华军 时间: 2016年8月

目录 1.课程设计任务书 (5) 1.1 设计题目 (5) 1.2 设计任务及操作条件 (5) 1.3 技术参数 (5) 2.设计方案简介 (5) 3.课程设计说明书 (6) 3.1确定设计方案 (6) 3.1.1确定自来水进出口温度 (6) 3.1.2确定换热器类型 (6) 3.1.3流程安排 (7) 3.2确定物性数据 (7) 3.3计算传热系数 (8) 3.3.1热流量 (8) 3.3.2 平均传热温度差 (8) 3.3.3 传热面积 (8) 3.3.4 冷却水用量 (8) 4.工艺结构尺寸 (9) 4.1 管径和管内流速 (9) 4.2 管程数和传热管数 (9)

4.3 传热管排列和分程方法 (9) 4.4 壳体内径 (10) 4.5 折流板 (10) 4.6 接管 (11) 4.6.1 壳程流体进出管时接管 (11) 4.6.2 管程流体进出管时接管 (11) 4.7 壁厚的确定和封头 (12) 4.7.1 壁厚 (12) 4.7.2 椭圆形封头 (12) 4.8 管板 (12) 4.8.1 管板的结构尺寸 (13) 4.8.2 管板尺寸 (13) 5.换热器核算 (13) 5.1热流量衡算 (13) 5.1.1壳程表面传热系数 (13) 5.1.2 管程对流传热系数 (14) 5.1.3 传热系数K (15) 5.1.4 传热面积裕度 (16) 5.2 壁温衡算 (16) 5.3 流动阻力衡算 (17) 5.3.1 管程流动阻力衡算 (17) 5.3.2 壳程流动阻力衡算 (17)

单片机的计算器设计方案(完整)

单片机的计算器设计方案(完整)

3.1 硬件连接 图3-1所示为简易计算器的电路原理图。P3口用于键盘输入,接4*4矩 阵键盘,键值与键盘的对应表如表----所示,p0口和p2口用于显示,p2口用于显示数值的高位,po口用于显示数值的低位。 图3-1 简易计算器电路原理图 键值与功能对应表

键值0 1 2 3 4 5 6 7 8 9 + - ×/ = ON/C 功能0 1 2 3 4 5 6 7 8 9 + - ×÷= 清零 表3-1 3.2 计算器的软件设计 #include

uchar code table1[]={ 7,8,9,0x2f-0x30, 4,5,6,0x2a-0x30, 1,2,3,0x2d-0x30, 0x01-0x30,0,0x3d-0x30,0x2b-0x30}。 void delay(uchar z> // 延迟函数 { uchar y。 for(z。z>0。z--> for(y=0。y<110。y++>。 } void check(> // 判断忙或空闲 { do{ P0=0xFF。 rs=0。//指令 rw=1。//读 lcden=0。//禁止读写 delay(1>。 //等待,液晶显示器处理数据 lcden=1。//允许读写 }while(busy==1>。 //判断是否为空闲,1为忙,0为空闲

课程设计报告,列管式换热器设计

设计(论文)题目: 列管式换热器的设计 目录 1 前言 (3) 2 设计任务及操作条件 (3) 3 列管式换热器的工艺设计 (3) 3.1换热器设计方案的确定 (3) 3.2 物性数据的确定 (4) 3.3 平均温差的计算 (4) 3.4 传热总系数K的确定 (4) 3.5 传热面积A的确定 (6) 3.6 主要工艺尺寸的确定 (6) 3.6.1 管子的选用 (6) 3.6.2 管子总数n和管程数Np的确定 (6) 3.6.3 校核平均温度差 t m及壳程数Ns (7) 3.6.4 传热管排列和分程方法 (7) 3.6.5 壳体径 (7) 3.6.6 折流板 (7)

3.7 核算换热器传热能力及流体阻力 (7) 3.7.1 热量核算 (7) 3.7.2 换热器压降校核 (9) 4 列管式换热器机械设计 (10) 4.1 壳体壁厚的计算 (10) 4.2 换热器封头选择 (10) 4.3 其他部件 (11) 5 课程设计评价 (11) 5.1 可靠性评价 (11) 5.2 个人感想 (11) 6 参考文献 (11) 附表换热器主要结构尺寸和计算结果 (12) 1 前言 换热器(英语翻译:heat exchanger),是将热流体的部分热量传递给冷流体的设备,又称热交换器。换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用更加广泛。换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。 列管式换热器工业上使用最广泛的一种换热设备。其优点是单位体积的传热面积、处理能力和操作弹性大,适应能力强,尤其在高温、高压和大型装置中采用更为普遍。列管式换热器主要有以下几个类型:固定管板式换热器、浮头式换热器、U形管式换热器等。 设计一个比较完善的列管式换热器,除了能满足传热方面的要求外,还应该满足传热效率高、体积小、重量轻、消耗材料少、制造成本低、清洗维护方便和操作安全等要求。 列管式换热器的设计,首先应根据化工生产工艺条件的要求,通过化工工艺计算,确定换热器的传热面积,同时选择管径、管长,确定管数、管程数和壳程数,

列管式换热器设计

酒泉职业技术学院 毕业设计(论文) 2013 级石油化工生产技术专业 题目:列管式换热器设计 毕业时间: 2015年7月 学生姓名:陈泽功刘升衡李侠虎 指导教师:王钰 班级: 13级石化(3)班 2015 年 4月20日 酒泉职业技术学院 2013 届各专业 毕业论文(设计)成绩评定表

答辩小 组评价 意见及 评分 成绩:签字(盖章)年月日 教学系 毕业实 践环节 指导小 组意见 签字(盖章)年月日 学院毕 业实践 环节指 导委员 会审核 意见 签字(盖章)年月日 一、列管式换热器计任务书 某生产过程中,需用循环冷却水将有机料液从102℃冷却至40℃。已知有机料液的流量为2.23×104 kg/h,循环冷却水入口温度为30℃,出口温度为40℃,并要求管程压降与壳程压降均不大于60kPa,试设计一台列管换热器,完成该生产任务。 已知: 有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度 定压比热容℃ 热导率℃

粘度 循环水在35℃下的物性数据: 密度 定压比热容K 热导率K 粘度 二、确定设计方案 (1)选择换热器的类型 (2)两流体温的变化情况: 热流体进口温度102℃出口温度40℃;冷流体进口温度30℃,出口温度为40℃,该换热器用循环冷却水冷却,冬季操作时,其进口温度会降低,考虑到这一因素,估计该换热器的管壁温度和壳体温度之差较大,因此初步确定选用浮头式换热器。 (3)管程安排 从两物流的操作压力看,应使有机料液走管程,循环冷却水走壳程。但由于循环冷却水较易结垢,若其流速太低,将会加快污垢增长速度,使换热器的热流量下降,所以从总体考虑,应使循环水走管程,混和气体走壳程。 三、确定物性数据 定性温度:对于一般气体和水等低黏度流体,其定性温度可取流体进出口温度的平均值。故壳程混和气体的定性温度为 T= =71℃ 管程流体的定性温度为 t=℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。对有机料液来说,最可靠的无形数据是实测值。若不具备此条件,则应分别查取混合无辜组分的有关物性数据,然后按照相应的加和方法求出混和气体的物性数据。有机料液在71℃下的有关物性数据如下(来自生产中的实测值) 密度

课程设计—模拟计算器设计..

嵌 入 式 课 程 设 计 课题:基于uCOS/uCGUI的模拟计算器实现报告:张昌世自动化091 109031027 小组成员:刘锋自动化091 109031023 陈奇英自动化091 109031001 彭桂贤自动化091 109031002 指导老师:陈才

摘要: 计算器这一小小的程序机器实际上是从计算机中割裂出来的衍生品,但因其方便快捷的操作模式,已经被广泛应用于工程、学习、商业等日常生活中,极大的方便了人们对于数字的整合运算。现今的计算器已经不仅仅停留在传统的硬件上,而是越来越软件化,它可以在手机里,在电脑上,在许许多的的电子产品上。所以有必要在自己平时学习的开发板上做个带界面显示的计算器来证明下自己的能力。 引言: 简单的计算器包括0~9的数字输入键,小数点输入键,+、-*、/、=运算键等,还可以加入其他运算:如三角运算(sin,cos,tan,cot等),一些当木运算(平方,开方,阶乘等)。由于条件和能力有限,所以就做个能实现四则运算的简易计算器。 计算器的程序设计实际上富有一定的难度,虽然乍一想很简单,只要实现下加减乘除运算,然后显示出来就可以了,但实际上运算结果跟图像界面的数据交换,还有浮点数的处理等都很折腾人。通过本次设计,体会到了学习的不易,还有自己能力上的不足! 一、课题描述: 在STM32开发板上实现简易的计算器。计算器界面显示在TFT彩屏上,采用触摸屏上模拟按钮来实现数据及运算符的输入。最后把运算的结果显示在彩屏。最基本要求:有加减乘除运算,有带小数点的运算。 二、课题分析 a)、硬件要求: 处理器选择:STM32F103ZE,这款处理器具有512K的flash,64K的RAM,足够大的空间,可以让程序员的可以有更大的发挥空间,而不用为节省空间而上脑筋。 TFT彩屏:带触摸的TFT彩屏,3.2寸,分辨为240*320的真彩彩屏。 JLink仿真器:使用JLink v8仿真器,仿真器能够下载程序、在线仿真,便于程序编写与错误检查。 b)、软件要求: 操作系统:使用uC/OS嵌入式实时操作系统。由于触屏要实时响应,所以需要使用操作系统,并给触屏专门建立一个任务。CPU其他的操作组成一个任务。程序在两个任务中相互切换。 图形软件:使用uCGUI嵌入式图形界面软件。uCGUI是个小型的图形软件,包括有基本的图形显示,还有许多图形控件,如:按钮,编辑框,窗口,滚动条等等,而我们的计算器的制作就要用到其中的按钮、编辑框和窗口3个控件。 固件库:STM32编程,可以使用固件库,ST公司提供STM32处理器的固件库,以方便程序员编程,缩短了项目的编程周期。 c)、设计方案:

列管式换热器设计

列管式换热器设计 第一节推荐的设计程序 一、工艺设计 1、作出流程简图。 2、按生产任务计算换热器的换热量Q。 3、选定载热体,求出载热体的流量。 4、确定冷、热流体的流动途径。 5、计算定性温度,确定流体的物性数据(密度、比热、导热系数等)。 6、初算平均传热温度差。 7、按经验或现场数据选取或估算K值,初算出所需传热面积。 8、根据初算的换热面积进行换热器的尺寸初步设计。包括管径、管长、管子数、管程数、管子排列方式、壳体内径(需进行圆整)等。 9、核算K。 10、校核平均温度差D。 11、校核传热量,要求有15-25%的裕度。 12、管程和壳程压力降的计算。 二、机械设计 1、壳体直径的决定和壳体壁厚的计算。 2、换热器封头选择。

3、换热器法兰选择。 4、管板尺寸确定。 5、管子拉脱力计算。 6、折流板的选择与计算。 7、温差应力的计算。 8、接管、接管法兰选择及开孔补强等。 9、绘制主要零部件图。 三、编制计算结果汇总表 四、绘制换热器装配图 五、提出技术要求 六、编写设计说明书 第二节列管式换热器的工艺设计 一、换热终温的确定 换热终温对换热器的传热效率和传热强度有很大的影响。在逆流换热时,当流体出口终温与热流体入口初温接近时,热利用率高,但传热强度最小,需要的传热面积最大。 为合理确定介质温度和换热终温,可参考以下数据: 1、热端温差(大温差)不小于20℃。 2、冷端温差(小温差)不小于5℃。 3、在冷却器或冷凝器中,冷却剂的初温应高于被冷却流体的凝固点;对于含有不凝气体的冷凝,冷却剂的终温要求低于被冷凝气体的露点以下5℃。 二、平均温差的计算 设计时初算平均温差Dtm,均将换热过程先看做逆流过程计算。

列管式换热器课程设计

(封面) XXXXXXX学院 列管式换热器课程设计报告 题目: 院(系): 专业班级: 学生姓名: 指导老师: 时间:年月日 目录

1、设计题目(任务书) (2) 2、流程示意图 (3) 3、流程及方案的说明和论证 (3) 4、换热器的设计计算及说明 (4) 5、主体设备结构图 (10) 6、设计结果概要表 (11) 7、设计评价及讨论 (12) 8、参考文献 (12) 附图:主体设备结构图和花版设计图 一.任务书

(一)设计题目: 列管式冷却器设计 (二)设计任务: 将自选物料用河水冷却或自选热源加热至生产工艺所要求的温度 (三)设计条件: 1.处理能力:G=学号最后2位×300t物料/d; 2.冷却器用河水为冷却介质,考虑广州地区可取进口水温度为20~30C;加热器用热水或水蒸气为热源,条件自选; 3.允许压降:不大于105Pa; 4.传热面积安全系数5~15% 5.每年按330天计,每天24小时连续运行。 (四)设计要求: 1.对确定的设计方案进行简要论述; 2.物料衡算、热量衡算; 3.确定列管壳式冷却器的主要结构尺寸; 4.计算阻力; 5.选择合宜的列管换热器并运行核算; 6.用Autocad绘制列管式冷却器的结构(3号图纸)、花板布置图(3号图纸); 7.编写设计说明书(包括:①.封面;②.目录;③.设计题目;④.流程示意图;⑤.流程及方案的说明和论证;⑥设计计算及说明;⑦主体设备结构图;⑧设计结果概要表;⑨对设计的评价及问题讨论;⑩参考文献。) (五)设计进度安排: 备注:参考文献格式: 期刊格式为:作者姓名.出版年.论文题目.刊物名称.卷号(期号):起止页码。专著格式为:作者姓名.出版年.专著书名.出版社名.起止页码。 二.流程示意图

触摸屏计算器设计方案

微控制器课程设计方案 基于STM32的多功能计算器 一、总体方案设计: 1、基本功能: 利用触摸屏实现加减乘除四则运算的单次或连续地整型、浮点型数据运算,并将表达式和结果实时显示在液晶屏上;支持带优先级的表达式求值;实现三角函数的运算;当输入错误的表达式时,将对应的错误信息显示出来,提醒用户纠正。 2、扩展功能: 进行十六进制的数值运算,并显示以十六进制表示的答案。二、系统硬件设计: 微控制器:stm32开发板; 触摸屏模块:stm32开发板配套液晶屏(4.5寸)。 三、系统软件设计: 1、系统初始化: 系统时钟初始化—>延时初始化—>LCD初始化—>触摸屏初始化—>显示计算器输入界面。 2、显示模块设计: 由LCD初始化程序设置界面。通过屏幕绘制将按键显示出来,其次由定时器中断程序定时刷新显示的表达式,将表达式于显示窗口实时显示出来。 3、计算功能程序设计:

(1)运算功能的实现: i基本运算 通过扫屏得到输入信息,将指令分为数字类、符号类、命令类三类指令。对于数字类指令(如1、2、3、.、-、4……),创建数组,用以保存输入的数值,并在满足输入终止的判断条件(出现符号或命令类指令)后,重新排序,用相应函数将数组转为数字,以便进行下一步计算;对于符号类指令(如+、-、*、%……),将其作为数字类指令输入结束的判断,同时在下一个符号结束后进行第一个符号两边数字的运算;对于命令类指令(主要针对=),进行最终的计算,并将相应结果显示在对应位置。 ii科学运算(包含优先级) 在基本运算的基础上,在得到命令类指令之前,不进行任何运算,将得到的数字和符号都储存到数组中,在得到命令类指令后,将符号类的指令进行优先级排序,然后依次找出符号两边的数字进行计算,并将得到的结果存入处理后的数组中,重复以上步骤直到得到最终结果。 总体运算过程流程图如下:

列管式换热器的设计

化工原理课程设计 学院: 化学化工学院 班级: | 姓名学号: 指导教师: $

目录§一.列管式换热器 ! .列管式换热器简介 设计任务 .列管式换热器设计内容 .操作条件 .主要设备结构图 §二.概述及设计要求 .换热器概述 .设计要求 ~ §三.设计条件及主要物理参数 . 初选换热器的类型 . 确定物性参数 .计算热流量及平均温差 壳程结构与相关计算公式 管程安排(流动空间的选择)及流速确定 计算传热系数k 计算传热面积 ^ §四.工艺设计计算 §五.换热器核算 §六.设计结果汇总 §七.设计评述 §八.工艺流程图 §九.主要符号说明 §十.参考资料

: §一 .列管式换热器 . 列管式换热器简介 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。 列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 设计任务 ¥ 1.任务 处理能力:3×105t/年煤油(每年按300天计算,每天24小时运行) 设备形式:列管式换热器 2.操作条件 (1)煤油:入口温度150℃,出口温度50℃ (2)冷却介质:循环水,入口温度20℃,出口温度30℃ (3)允许压强降:不大于一个大气压。 备注:此设计任务书(包括纸板和电子版)1月15日前由学委统一收齐上交,两人一组,自由组合。延迟上交的同学将没有成绩。 [ .列管式换热器设计内容 1.3.1、确定设计方案 (1)选择换热器的类型;(2)流程安排 1.3.2、确定物性参数 (1)定性温度;(2)定性温度下的物性参数 1.3.3、估算传热面积 (1)热负荷;(2)平均传热温度差;(3)传热面积;(4)冷却水用量 % 1.3.4、工艺结构尺寸 (1)管径和管内流速;(2)管程数;(3)平均传热温度差校正及壳程数;(4)

labview计算器设计步骤完整设计

一、引言: 本次课程设计是基于LabVIEW虚拟仪器系统开发与实践等原理与技术而设计的计算器,可以用来模拟真实计算器而进行一些简单的基本运算。虚拟仪器的起源可以追溯到20世纪70年代,“虚拟”的含义主要是强调软件在仪器中的作用,体现了虚拟仪器与主要通过硬件实现各种功能的传统仪器的不同。由于虚拟仪器结构形式的多样性和适用领域的广泛性,目前对于虚拟仪器的概念还没有统一的定义。美国国家仪器公司(National Instrunents Corpotion ,NI)认为,虚拟仪器是由计算机硬件资源、模块化仪器硬件和用于数据分析、过程通信及图形用户界面的软件组成的测控系统,是一种计算机操纵的模块化仪器系统。 过去40年的时间里,美国国家仪器公司(NI)通过虚拟仪器技术为测试测量和自动化领域带来了一场革新:虚拟仪器技术把现成即用的商业技术与创新的软、硬件平台相集成,从而为嵌入式设计、工业控制以及测试和测量提供了一种独特的解决方案。使用虚拟仪器技术,工程师可以利用图形化开发软件方便、高效的创建完全自定义的解决方案,以满足灵活多变的需求趋势。 本次设计的计算器是利用虚拟仪器技术而完成的,可以完成利用计算器可以进行简单的四则运算、可以进行平方、开根号和倒数运算、计算器可以进行清零和关闭计算器操作、在输入数据时不慎将某个数字输错可以运用BackSpace清除该值等一些基本简单的运算。 二、前面板设计: 前面板是LabVIEW的图形用户界面,在LabVIEW环境中可以对这些对象的外观和属性进行设计,LabVIEW提供了非常丰富的界面对象,可以方便地设计出生动、直观、操作方便的用户界面。本系统中前面板显示程序的输入和输出对象,即,控件和显示器。本程序中控件主要是按钮,显示器主要是文本显示。 在前面板设计过程中先在前面板整齐排列放置22个确定按钮,将这22按钮的标签隐藏,然后修改这22个确定按钮的名字分别为:0~9十个数字、小数点、正负号、加、减、乘、除、等号、倒数、根号、清零、退格和X的Y次方。 前面板还包括一个文本显示控件用于显示计算的结果和计算器的某些提示,

列管式换热器设计

第一章列管式换热器的设计 1.1概述 列管式换热器是一种较早发展起来的型式,设计资料和数据比较完善,目前在许多国家中已有系列化标准。列管式换热器在换热效率,紧凑性和金属消耗量等方面不及其他新型换热器,但是它具有结构牢固,适应性大,材料范围广泛等独特优点,因而在各种换热器的竞争发展中得以继续应用下去。目前仍是化工、石油和石油化工中换热器的主要类型,在高温高压和大型换热器中,仍占绝对优势。例如在炼油厂中作为加热或冷却用的换热器、蒸馏操作中蒸馏釜(或再沸器)和冷凝器、化工厂中蒸发设备的加热室等,大都采用列管式换热器[3]。 1.2列管换热器型式的选择 列管式换热器种类很多,目前广泛使用的按其温度差补偿结构来分,主要有以下几种:(1)固定管板式换热器:这类换热器的结构比较简单、紧凑,造价便宜,但管外不能机械清洗。此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。通常在管外装置一系列垂直于管束的挡板。同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。因此,当管壁与壳壁温度相差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以致管子扭弯或使管子从管板上松脱,甚至毁坏整个换热器。 为了克服温差应力必须有温度补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。 (2)浮头换热器:换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以便管子受热或冷却时可以自由伸缩,但在这块管板上来连接有一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。这种型式的优点为:管束可以拉出,以便清洗;管束的膨胀不受壳体的约束,因而当两种换热介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。其缺点为结构复杂,造价高。 (3)填料函式换热器:这类换热器管束一端可以自由膨胀,结构与比浮头式简单,造价也比浮头式低。但壳程内介质有外漏的可能,壳程终不应处理易挥发、易爆、易燃和有毒的介质。 (4)U型管换热器:这类换热器只有一个管板,管程至少为两程管束可以抽出清洗,

多功能计算器项目设计方案

多功能计算器项目设计 方案 第一章绪论 1.1课题研究背景 近些年来,随着电子信息和计算机技术的快速发展,人们对软件的需求越来越高,计算器中一些简单的计算已经不能满足人们的需求,人们对信息的要求量也在增加,在希望进行计算的同时也希望能进行其他信息的浏览如天气,新闻等。还有计算器简单的页面也不能满足人们对美的追求。因此,越来越多的人们希望出现界面友好方便,功能齐全的计算器。 1.2国外发展概况 管理信息系统(Management Information System简称MIS),它的主要功能是对信息进行收集、存储、传递、使用和维护等,是由计算机和人共同组成的,是信息科学技术的一个分支。其中应用在酒店管理中的计算机管理系统是MIS的一个重要组成部分,它在酒店计算机管理系统中扮演着非常重要的作用。 在19世纪70年代,MIS首先在国外逐渐发展起来,提高了企业效率。到了80年代,国外诞生了一系列酒店管理系统,并且确定了其基本模式,在功能和技术方面也变得比较成熟和健全。而我们国家的酒店计算机管理系统是从上世纪80年代受到国外酒店信息管理系统的影响,并向我国进行了大规模引入。随之而来的是先进的管理经验和技术,促使我国的酒店管理水平大大提高,也提高了我国酒店行业的服务质量。我国的系统不断学习国外的经验,并且结合了当地的实际情况,稳步发展,到了90年代初期出现了很多专职酒店计算机管理系统的公司,并产出了很多个比较完善的软件系统,水

平显著提高。 到了90年代中期,国外计算机技术飞速发展,应用于酒店中的计算机技术也受到了影响,新的系统新的功能不断涌现,将酒店计算机技术带入了一个崭新的阶段。这样的发展使得酒店行业的服务质量得到了大幅度提升。 1.3 课题的现实意义 通过对酒店客房管理系统的调查研究,可以知道其功能主要有对信息的输入、存储、处理和输出等。其作用主要有以下几点: (1)提高酒店的经济和管理效益 酒店可以通过使用酒店管理系统对服务项目进行管理,可以大大减少人力物力,并且可以减少因人为失误而造成的损失,从而提升服务质量,提高酒店的经济效益。如防止出现客房重订或者有客房正在维修不能预订的情况出现;对客户费用进行记账时,防止记错账、逃帐的情况发生。 (2)提高服务质量 计算机最明显的优点就是它处理信息的速度非常快,而这一优点用在酒店预订系统中可以减少人工操作时所花费的时间,减少客人等待的时间,从而使客人更加快速满意地进行预订和消费,订单进行快速处理。这样不仅给用户提供了很大的方便,也大大提升了酒店的管理水平。快速地处理信息,准确地查询信息等一系列功能,既使客人感到高档次的体验,也方便了酒店的管理。 (3)提高工作效率 计算机快速准确地对数据进行处理,夜间自动进行核查功能让手工报表成为历史,电脑保存资料也代替了手抄用户信息的低效率工作,数据的核查也成功避免了人工操作带来的失误,票据登记核查等繁重的工作也由计算机来完成,自动计费也节省了劳动力,这一系列任务都由计算机来完成,使工作效率得到了大幅度提升。 (4)提高酒店决策水平 通过对酒店信息系统中储存的历史数据进行分析,管理人员可以非常容易完成原本非常复杂的统计分析工作,可以增强酒店的部控制,方便管理人员进行管理,从而提高酒店管理人员的决策水平。

列管式换热器设计(水蒸气加热水)要点

食品工程原理课程设计 设计题目:列管式换热器的设计 班级:食品卓越111班 设计者:张萌 学号:5603110006 设计时间:2013年5月13日~5月17日指导老师:刘蓉

目录 概述 1.1.换热器设计任务书 ......................................................................... - 7 - 1.2换热器的结构形式 ....................................................................... - 10 - 2.蛇管式换热器 ................................................................................. - 11 - 3.套管式换热器 ................................................................................. - 11 - 1.3换热器材质的选择 ....................................................................... - 11 - 1.4管板式换热器的优点 ................................................................... - 13 - 1.5列管式换热器的结构 ................................................................... - 14 - 1.6管板式换热器的类型及工作原理 ............................................... - 16 - 1.7确定设计方案 ............................................................................... - 17 - 2.1设计参数........................................................................................ - 18 - 2.2计算总传热系数 ........................................................................... - 19 - 2.3工艺结构尺寸 ............................................................................... - 20 - 2.4换热器核算.................................................................................... - 21 - 2.4.1.换热器内流体的流动阻力 (21) 2.4.2.热流量核算 (22)

计算器项目建设方案及规划设计

计算器项目建设方案及规划设计 一、项目基本情况 (一)项目建设背景 (二)项目概况 项目名称:计算器生产建设项目。 承办单位名称:芜湖某某有限公司。 (三)项目选址方案 本期工程项目计划在芜湖某某经济开发区建设,项目拟定建设区域属于工业项目建设占地规划区,建设区总用地面积53239.94平方米(折合约79.82亩),净用地面积53239.94平方米(红线范围折合约79.82亩),项目建设遵循“合理和集约用地”的原则,按照计算器行业生产规范和要求进行科学设计、合理布局,符合计算器制造和经营的规划建设要求。 (四)项目用地控制指标 该工程规划建筑系数67.83%,建筑容积率1.15,建设区域绿化覆盖率6.83%,固定资产投资强度247.35万元/亩,建设场区土地综合利用率100.00%;根据测算,本期工程项目建设完全符合《工业项目建设用地控制指标》(国土资发【2008】24号)文件规定的具体要求。

本期工程项目净用地面积53239.94平方米,建筑物基底占地面积36112.65平方米,总建筑面积61225.93平方米,其中:规划建设主体工程46046.68平方米,项目规划绿化面积4182.78平方米,土地综合利用面积53239.94平方米。 (五)项目节能分析 “计算器项目”在设计过程中,对生产工艺、电气设备、建筑等方面采取有效节能措施,年用电量585102.91千瓦时,年总用水量40172.86立方米,项目年综合总耗能量(当量值)75.34吨标准煤/年。根据测算,与其他备选生产工艺技术相比,达纲年综合节能量25.11吨标准煤/年,项目总节能率28.77%,因此,该项目属于能源利用效果较好的项目。 (六)绿色生产 (七)项目总投资及资金构成 按照《投资项目可行性研究指南》的要求,本期工程项目总投资包括固定资产投资和流动资金两部分,根据谨慎财务测算,本期工程项目预计总投资28626.67万元,其中:固定资产投资(固定资产投资)万元,占项目总投资的68.97%;流动资金8883.19万元,占项目总投资的31.03%。 (八)经济效益分析 1、项目达纲年预期营业收入(SP):59783.00万元(含税)。 2、年总成本费用(TC):47149.48万元。 3、税金及附加:220.28万元。

列管式换热器选型设计计算

第一部分列管式换热器选型设计计算 一.列管式换热器设计过程中的常见问题 换热器设计的优劣最终要以是否适用、经济、安全、负荷弹性大、操作可靠、检修清洗方便等为考察原则。当这些原则相互矛盾时,应在首先满足基本要求的情况下再考虑一般原则。 1.流体流动空间的选择原则 (1)不洁净和易结垢的流体宜走管内,因为管内清洗比较方便。 (2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。(3)压强高的流体宜走管内,以免壳体受压,可节省壳体金属消耗量。 (4)饱和蒸气宜走管间,以便于及时排出冷凝液,且蒸气较洁净,它对清洗无要求。(5)有毒流体宜走管内,使泄漏机会较少。 (6)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,可以提高对流传热系数。 (8)对于刚性结构的换热器,若两流体的温度差较大,对流传热系数较大者宜走管间,因壁面温度与α大的流体温度相近,可以减少热应力。 在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾。2.流体流速的选择 根据管内湍流时对流传热系数αi∝u0.8,流速增大,则αi增大,同时污垢热阻R si 减小,利于传热,从而可减少传热面积,节约设备费用;但同时又使压降增大,加大了动力消耗,提高了操作费用。可见应全面分析权衡比较适宜的流速。 (1)所选流速要尽量使流体湍流,有利传热。 (2)所选流速应使管长或程数恰当。管子过长,不便于清洗管内污垢;而管子过短,管程数增加,使结构复杂化,传热温差减少,均会降低传热效果。 (3)粘度大的流体,流速应小些,可按滞流处理。 (4)高密度流体(液体),阻力消耗与传热速率相比一般较小,可适当提高流速。 在我们教材及换热器设计手册中均给了出一些经验数据,以供参考。 3.管子规格及排列情况 (1)管径选择:国内换热器系列标准件中管子规格为Φ25×2.5mm、Φ19×2mm,在再沸器中可采用Φ38×3mm。 (2)管长:以清洗方便和合理使用管材为原则,系列标准件中采用1.5m,2m,3 m和6m四种。 (3)管子排列方法 管子在管板上的排列方法有三种:正三角形,正方形直列和正方形错列(见化工原理下册,天大版,P256,图4-25)。 正三角形排列使用最普遍,在同一管板面积上可以排列较多传热管,管外流体搅动较大,对流传热系数较高,但相应阻力也较大,管间不易清洗;正方形直列便于清洗管外表面,但传热系数较小;正方形错列介于上述两者之间,对流传热系数高于正方形直列。 (4)管中心距t 管子与管板采用胀管法连接t=(1.3-1.5)d o,管子与管板采用焊管法连接t=1.25d o,相邻两管外壁间距不应小于6mm。 4.折流挡板 前面已述常用的有圆缺形和盘环形挡板(见化工原理下册,天大版,P257,图4-27),而又以缺口面积为壳体内截面积25%的圆缺形折板用的最广泛。 折流挡板间距h:h=0.2~1D(壳内径),系列标准件中采用的板间距为:固定管板式有150、300、600mm三种,浮头式有150、200、300、480和600mm五种。 5.流体流动阻力