压缩机试车方案分解

1. 编制依据及说明

1.1编制依据

1.1.1沈阳透平机械股份有限公司2BCL45合成气压缩机说明书

1.1.2杭州汽轮机股份有限公司NKS40/45/20汽轮机使用说明书

1.2说明

2BCL458压缩机按一缸两段设计,压缩段为第一段,7级;循环段为第二段,1级。

NK40/45汽轮机为单出轴,采用向上进汽和向下排汽的结构,带有空

气冷凝器和液位自动调节系统,并配有起动抽气器和两级射汽抽气器以

保证冷凝器正常工作。

2. 工程概况

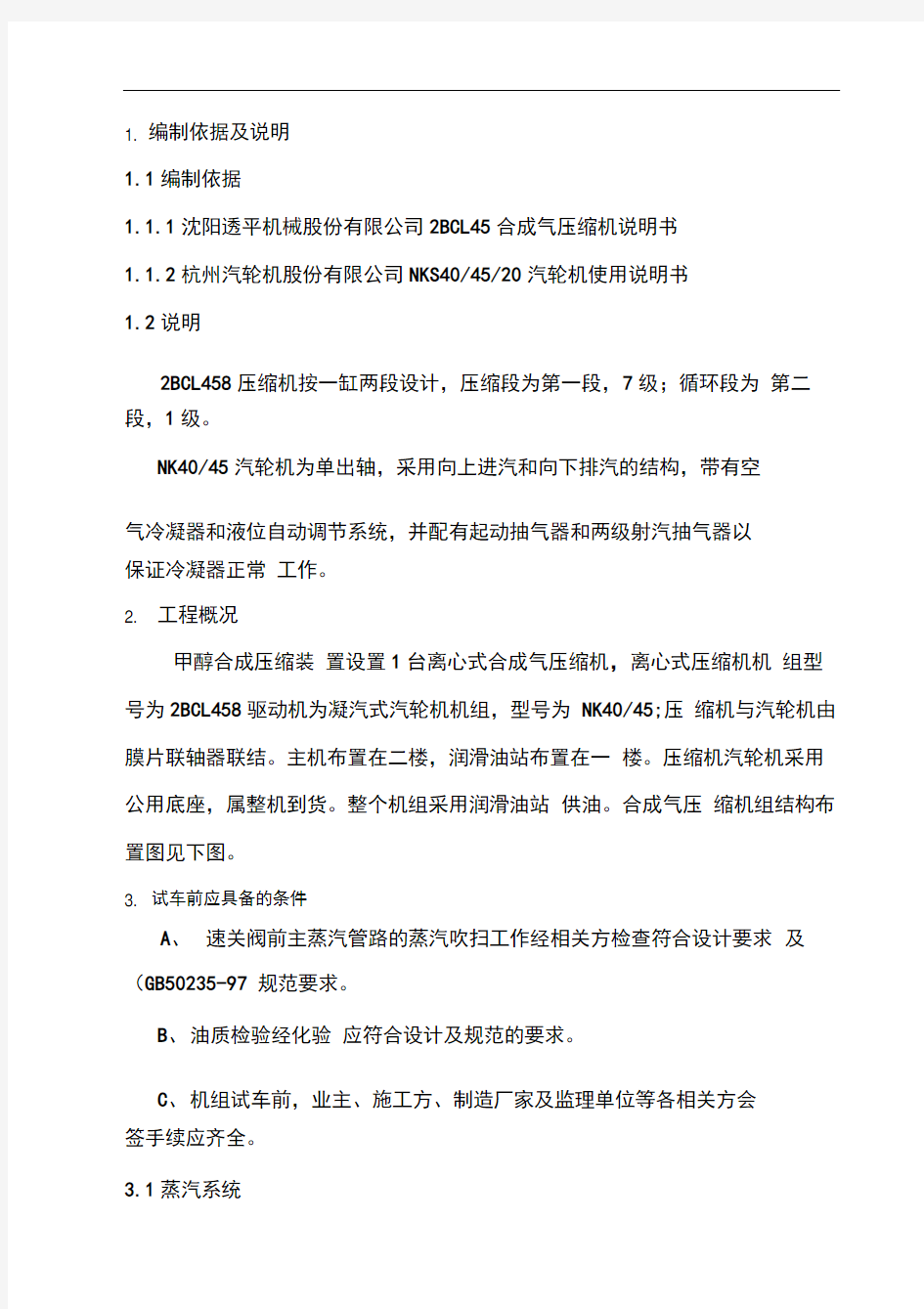

甲醇合成压缩装置设置1台离心式合成气压缩机,离心式压缩机机组型号为2BCL458驱动机为凝汽式汽轮机机组,型号为NK40/45;压缩机与汽轮机由膜片联轴器联结。主机布置在二楼,润滑油站布置在一楼。压缩机汽轮机采用公用底座,属整机到货。整个机组采用润滑油站供油。合成气压缩机组结构布置图见下图。

3. 试车前应具备的条件

A、速关阀前主蒸汽管路的蒸汽吹扫工作经相关方检查符合设计要求及(GB50235-97 规范要求。

B、油质检验经化验应符合设计及规范的要求。

C、机组试车前,业主、施工方、制造厂家及监理单位等各相关方会

签手续应齐全。

3.1蒸汽系统

速关阀前主蒸汽管路隔离阀及旁路阀关闭。速关阀、调节阀关闭。

主蒸汽管及抽汽管路排气疏水阀开,汽缸、平衡管及抽汽管路接至疏水

膨胀箱管路上的疏水阀关闭。轴封供气管路进汽阀、疏水阀关闭。抽气速关阀、隔离阀关闭。抽气器进气阀、空气门及疏水阀关闭。

油质检验合格。油箱油位正常。油泵进、出口隔离阀以及冷油器和

滤油器的进出阀门均为开启状态;冷油器、滤油器的切换阀处于单侧工作位

置;冷油器的进水阀关闭,出水阀打开。油箱油温若低于20C需用加热器进行

加热或使油泵提前投入运转来提高油温,汽轮机起动时轴承

进油温度必须》35C。开动油泵:起动电动主油泵。油泵运转后,振动、

声响正常,出口油压稳定,调节油油压》0.8Mpa,润滑油总管油压约0.25Mpa。

从各回油视窗观察各轴承回油是否正常,检查所有油管路接口无漏油。起动排

油烟机,在油箱、回油箱、回油管及轴承座内腔形成微弱负压,正常运行时,

一般为5 —10mm水柱,汽轮机起动前,油箱真空可略高于此值,若真空度过

高,则会有大量不洁空气和蒸汽被吸入油系统。

3.3 凝汽系统

3. 3.1排汽通往公用凝汽器的汽轮机,排汽真空蝶阀严密关闭。

视需要向凝汽器汽侧充水,补充水是水质符合要求的凝结水或化学处理水,充水至热井液位计的3/4液位。全开循环水出水阀,稍开进水阀。

开启凝结水泵至凝汽器汽侧空气管道上的截止阀,关闭往锅炉给水系统的出水阀,在凝结水泵运转后,逐渐开启凝结水泵出水阀,开启再循环阀,开启真空系统水封供水阀。热井水位自动调节系统暂退出控制。

3.3.2抽气器投入运行:逐渐开启起动抽气器的进气阀,阀后压力

约0.2Mpa,暖管5分钟之后升至正常工作压力,缓慢打开抽气器与凝汽器之间空气阀,使系统建立真空,真空达到-0.04Mpa并且在凝结水泵已正常运行的情况下使主抽气器开始工作,主抽汽器暖管,进汽时开启冷却器疏水阀,主抽气器投入工作时先开第二级,后开第一级,主抽气

器工作正常后可停用起动抽气器,退出时先关空气阀后关蒸汽进汽阀。

汽轮机起动时真空应达到-0.06Mpa,最低不低于-0.053Mps。

3.4轴封送汽及盘车

3.4.1为使凝汽系统迅速建立真空,需在盘车状态下向轴封送汽,

必须注意:应避免在转子静止状态下向轴封送汽。在向轴封送汽后根据

真空变化情况及时调整送汽量,同时轴封送汽后应尽快使汽轮机冲转,以免汽封部分上、下缸温差过大。

3.4.2汽轮机热态起动时必须注意:应在盘车状态下,先向轴封送汽,然后再起动抽气器建立真空,轴封送汽时避免冷水、冷汽(送汽温

度低于汽缸温度)进入汽封。汽轮机起动前必须先使盘车机构投入工作,

热态起动时这项操作尤为重要,在顶轴系统正常工作后再投入盘车。

3.5保安系统

在进行保安及调节系统的检查、调试之前,必须先确认进入汽轮机的汽源已被隔断,严防蒸汽漏入汽轮机。危急遮断油门挂钩,手动停机阀、停机电磁阀、抽汽控制电磁阀均处于正常运行工作状态。速关阀

的开启及速关试验:在速关阀全开后,接着开启抽汽速关阀,之后,在速关阀全开状态下,分别进行手动和遥控速关试验,发出速关指令后,速关阀及抽汽速关阀均应立即关闭,速关阀关闭时间小于1秒。本机组是带有危急遮断器的汽轮机,机组超速时,危急遮断器触发危急保安装置动作。切断速关汕路,同时泄掉汕路中的速关汕,使速关阀迅速关闭。

3.6调节系统

3.6.1新安装机组或机组第一次起动前,须进行调节系统调试。

3.6.2本机组是用数字式调节器的汽轮机,调节器选用开环调节手动操作方法,在速关阀开启后,改变调节器的输出,调节器的最小输出信号与电液转换器输出的0.15Mpa二次油压相对应,这时调节汽阀为0 开度,调节器的最大输出信号与电液转换器输出的0.45Mpa二次油压相对应,调节汽阀为最大开度,在速关阀发生速关动作时,调节汽阀也应

同时关闭。调节器的抽汽调节为退出状态。

3.7 仪表

所有一次、二次仪表的示值与被测参数当时的状态相符。

3.8 暖管隔离阀前主蒸汽管路进行暖管。

4试车

试车过程中,按规定填写好运行日志,作好运行记录

4.1冲动转子低速暖机

记录冲转时的进汽参数,二次油压及调节阀升程。低速暖机转速一

般取最高连续转速(9520r/min )的10%。启动调速器,进行低速暖机, 时间约为15分钟(首次启动不少于30分钟)。

4.2升速

以每次10%的转速增量分段升速,直至如有转速禁止停留区域 (4300士15% r/min ),应快速通过。每次升速后的转速保持时间内测量、记录振动及轴承温度。每次升速后的转速保持时间应与生产厂家协商。

4.3调整和试验

4.3.1速关机构功能检验:在低速暖机或升速阶段,分别使危急遮断油门,手动停机阀及停机电磁动作,相应速关阀、调节汽阀应立即关闭,速关阀的关闭时间小于1.0秒。

4.3.2主、辅油泵切换:在汽轮机转速升至80?85% N时,进行主、辅油泵切换,测定切换时的汽轮机转速及油泵出口压力。由于汽轮机厂内试车时使用的油系统与现场油系统存在差异,因此产品合格证明书中记录的切换转速、油压仅供参考,以本次试车测取的数据为以后机组起动时的参照值。

4.4 运行监视

4.4.1试运行期间(包括上述机组试车),汽轮机的进、排汽参数,

以及轴振动,轴位移,轴承温度以及汽缸膨胀量等的监测要达到(使用说明书)的要求。

442第一次起动过程中,尤其要注意振动的监测及汽、油泄漏的检查。

4.5稳定运行

各项试验完成后,汽轮机在最高连续转速下稳定运行,持续时间按规范及设计要求及运转情况确定。连续运转暂定为2小时。

5停车

5.1正常停车

1、逐渐卸去负荷时,才能停车。

2、调速系统停机。

3、关闭非调抽汽管路上的阀门(闸阀,止回伐)停止供汽。

如与热网相联,须先关抽汽管阀门与热网脱开后再停机。

4、监视辅助油泵的启动和工作,保证润滑油压不低于0.05MPa

5、记录汽机惰走时间。

6、开启向汽封送汽阀门,当转速下降至临界转速后关闭送汽阀门。

7、开启汽缸下部与主蒸汽管的疏水阀。

&逐渐开大再循环管路阀门。

9、汽轮机停止后关闭抽气器蒸汽阀(先关闭抽气阀门)。

10、定时盘车,直至汽轮机冷却为止。

& 转子停止后,后汽缸温度不超过50C时,关闭循环水。

9、轴承回油温度低于45C时,停止辅助油泵,并停止向冷油器供水。

5.2紧急停车

当运行机组发生下列某一情况时,就紧急停机:

1、机组转速超过额定值(9520r/min )12嘶未自动停机。

2、机组发生强烈的振动或清楚地听到内部有金属撞击声响。

3、润滑油低于0.05Mpa时,而故障无法立即消除。

4、轴承油温超过70C或轴向位移超过0.7毫米而未自动停机。

启动、运行、停机的其余要求均按水利电力部制订的“汽轮机组运行规程”。

62BCL458合成气压缩机开车

6.1 准备

6.1.1压缩机装置启动的准备

检查工作介质和辅助电源是否可用。冷却介质、蒸汽(如应用

于透平或油加热的话)、电、控制空气(仪表空气)(没有油,水份,杂物。残留水份不可超过20ppm。不得使用正常的压缩空气:如果必要, 使用氮气)。

6.1.2检查压缩机是否具备运行的的条件

压缩机和连接管网应是干净的(没有水、油和固体物质)。打开

壳体放泄口在放泄完成时再关上。检查所有运动部件是否自如(包括

转子,联轴器的轴向位移值)。按照制造厂的操作说明书,为启动准备好驱动机和驱动机附属装置。

6.1.3检查油系统

检查油箱注入;检查油系统有无漏泄。油箱内任何冷凝水的放泄。

检查油加热设备是否准备好工作。打开油泵前后的断流元件。预先

清理油过滤器,不允许使用脏污的油过滤器元件。检查油冷却器和油过滤器切换管件是否在正确的位置上。打开油侧通风口和油过滤器上注入管线准备好操作。打开用于油冷却器的冷却水出口的断流元件。检查油压平衡阀是否准备好操作。打开油压平衡阀前后的断流元件。

关闭至油压平衡阀在旁通中的断流元件。在油系统冲洗之前,取下油

过滤器前面可能已安装的粗虑器。