1烟气脱硫工艺优缺点对比

污染物处理技术装置

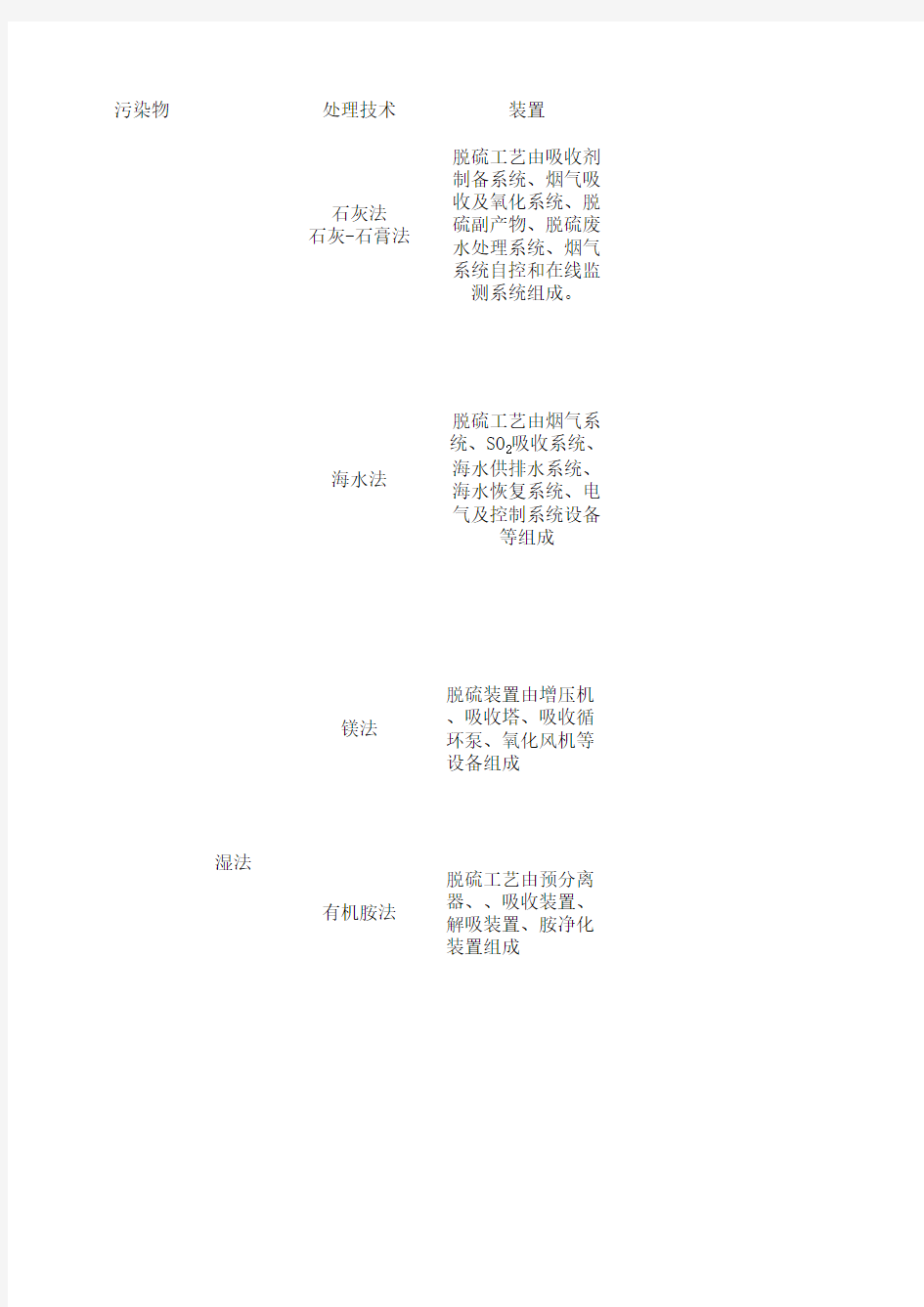

海水法脱硫工艺由烟气系统、SO2吸收系统、海水供排水系统、海水恢复系统、电气及控制系统设备

等组成

镁法脱硫装置由增压机、吸收塔、吸收循环泵、氧化风机等设备组成

有机胺法脱硫工艺由预分离器、、吸收装置、解吸装置、胺净化装置组成

石灰法

石灰-石膏法湿法脱硫工艺由吸收剂制备系统、烟气吸收及氧化系统、脱硫副产物、脱硫废水处理系统、烟气系统自控和在线监测系统组成。

亚硫酸钠法脱硫工艺包括烟气预处理、SO2吸收、吸收剂再生、SO2回收和产品纯化等工序。

氧化锌法主要由配浆、洗涤脱硫和固液分离等工序组成。

氨法

干法吸附法主要由烟气预处理、吸附剂、SO2回收系统等

炉内喷钙法脱硫系统由石灰供料系统、脱硫剂输送系统、气化系统组成

二氧化硫

旋转喷雾法主要由吸收剂浆液制备系统、喷雾干燥吸收塔、布袋除尘器或电除尘器等组成

烟气循环流化床法主要由吸收剂制备系统、二氧化硫吸收系统、除尘系统、吸收剂再循环系统、自控和在线监测系统等组成

半干法

原理优点海水法烟气脱硫工艺是利用天然海水的碱度

脱除烟气中二氧化硫的一种脱硫方法。它可

利用火电厂原有冷却用海水作为脱硫剂,在脱硫吸收塔内,大量海水喷淋洗涤进入吸收塔内的燃煤烟气,烟气中的二氧化硫被海水吸收而除去,净化后的烟气经除雾器除雾、烟气换热器加热后排放。吸收二氧化硫后的海水在曝气池中与海水混合,曝气处理,其中不稳定的亚硫酸根被氧化成为稳定的硫酸根,并使海水的PH值与COD等指标恢复到海水水质标准后

排入大海。

以海水作为吸收剂,节约淡水资源和矿产资源;被吸收的SO2转化成海水中的天然组分硫酸盐,不存在废弃物处理等问题,一定程度上可减少SO2的排放;可以适用中低硫煤;不存在结垢堵塞的问题;不产生任何固体;建设和运行费用较低,便于运行;脱硫效率较高(可以达到90%以上)。

采用菱镁矿经过煅烧生成的氧化镁,氧化钙作

为脱硫吸收剂,将氧化镁和氧化钙通过浆液制备系统制成氢氧化镁,氢氧化钙在脱硫吸收塔内与烟气充分接触,烟气中的二氧化硫与浆液中的氢氧化镁,氢氧化钙进行化学反应生成亚硫酸镁,亚硫酸钙,脱除燃煤烟气中的SO2、SO3、HCl、HF等酸性物质,净化燃煤烟气。脱硫率高(可达95%以上);占地面积较小,一次性投资较少;运行费用低;、运行可靠,不会发生积垢、结块、磨损、管路堵塞等故障;适用范围广;脱硫废液回收价值高。

该工艺利用有机胺溶剂的碱性吸收烟气中的酸性气体SO2,并利用解吸装置使SO2从胺液中脱离出来,得到高纯度的饱和SO2,有机胺再生并循环使用,SO2可用来制硫酸或硫磺。脱硫效率高(效率在99%以上);工艺流程简单,需吸收液制备系统,系统操作、维护简单可靠;系统腐蚀小;无二次污染,副产品硫酸和硫磺的商业价值高;吸收液具有较高的抗氧化性、热稳定性和化学稳定性;吸收液具有低起泡性;吸收液的选择性好,对烟气中SO2浓度几乎没有限制

脱硫效率高(脱硫率高达95%以上);单机处理烟气量大,可与大型锅炉匹配;技术成熟,运行可靠性好(国外火电厂该法脱硫装置投运率一般可达98%以上);对煤种变化的适应性强(无论是含硫量大于3%的高硫煤,还是含硫量低于1%的低硫煤,该法脱硫工艺都能适应),尤其适应高硫煤;吸收剂资源丰富,价格便宜;脱硫副产物便于综合利用;技术更新较快。

当吸收液通过喷嘴雾化喷入烟气时,吸收液分散成细小的液滴并覆盖吸收塔的整个断面。这些液滴在与烟气逆流接触时SO2被吸收。这样,SO2在吸收区被吸收,吸收剂的氧化和中和反应在吸收塔底部的储液区完成并最终

形成石膏。

该工艺以亚硫酸钠为吸收剂,在低温条件下吸收烟气中二氧化硫,生成亚硫酸氢钠。饱

和溶液通过加热、分解重新产生 SO2可用于制硫酸或硫磺。由于水的蒸发而使亚硫酸钠结晶,亚硫酸钠结晶经溶解后再用作吸收剂循环使用,故也称之为“亚硫酸钠循环法”。脱硫率高;操作管理方便,适应强;吸收塔压力损失小;回收的SO2浓度高,用途较广;吸收剂可循环使用。

工业中用含氧化锌物料配制成氧化锌浆液,在吸收设备中与低浓度SO2烟气充分接触,利用氧化锌与SO2反应生成亚硫酸锌,通过鼓入空气将亚硫酸锌与亚硫酸氢锌氧化为硫酸锌。副产品经济价值高;由于脱硫剂的供应与脱硫副产物后续处理能够与冶炼厂生产相结合,因此工艺流程短且清洁环保、运行成本较低。

以氨(液氨、氨水等)作吸收剂,脱除烟气中的SO2并回收副产物硫酸铵的烟气脱硫工艺。适用范围广,不受含硫量、锅炉容量的限制;脱硫效率很高(很容易达到95%以上);吸收剂易采购;氨法脱硫装置对机组负荷变化有较强的适应性;氨是良好的碱性吸收剂,吸收剂利用率很高;副产品硫酸氨价值高,经济效益好;环境效益好,无二次污染物;设备不易结垢;占地面积小。

主要利用多孔性固体吸附剂处理含硫烟气,使烟气中所台的SO2组分吸附于固体表面上,以达到烟气脱硫的目的。对低浓度SO2具有很高的净化效率;设备简单;操作方便,可实现自动控制;能有效地回收SO2,实现废物资源化。

石灰石颗粒通过颚式破碎机初步打碎后由物料提升机提升进入柱式磨粉机进行二次粉碎随鼓风机吹入的气流进入细度分析机,细度分析机经过分析后将合格物料送入集成器,

大颗粒物料由重力作用继续进入柱式磨粉机进行粉碎。进入集成器的物料经过旋流后成品落入缓冲仓,多余气体进入鼓风机风道。缓冲仓的成品物料经过闸板阀以及旋转输送装置进入输粉管道与罗茨风机的气流混合并由此打入锅炉炉膛内,进行烟气脱硫脱硝。流程简单、装置紧凑、占地少;投资省、成本低;脱硫剂成本较低。

该系统有石灰浆制备、喷雾干燥塔和布袋除

尘器(或静电除尘器)三部分组成。该系统通过高速旋转喷雾头将石灰浆喷入喷雾干燥塔,与烟气中酸性物充分接触并起中和反应,利用烟气中的余热使石灰浆液中的水分蒸发,脱硫后的烟气经除尘器除尘后排放。设备简单,投资和运行费用低,可利用率高;占地面积小;脱硫产物呈干态,无废水排放;运行可靠,不会产生结垢和堵塞;低水耗,低电耗。

从锅炉尾部排出的含硫烟气被引入循环流化床反应器喉部,在这里与水、脱硫剂和还具有反应活性的循环干燥副产物相混合,石灰

以较大的表面积散布,并且在烟气的作用下贯穿整个反应器。然后进入上部筒体,烟气中的飞灰和脱硫剂不断进行翻滚、掺混,一部分生石灰则在烟气的夹带下进入旋风分离器,分离捕捉下来的颗粒则通过返料器又被送回循环流化床内,生石灰通过输送装置进入反应塔中。由于接触面积非常大,石灰和烟气中的SO2能够充分接触,在反应器中的干燥过程中,SO2被吸收中和。固体吸附剂利用率高;脱硫效率高(在90﹪以上);工程投资费用、运行费用和脱硫成本较低;工艺流程简单,系统设备少;占地面积较小;能源消耗低;可实行大型化,投入产出比高;腐蚀性低;产物是固态,便于放置。

缺点适用范围

受到地域的限制,一般只建在海边;燃料含硫量应控制在1%左右;要求燃料中重金属元素含量低。

海水脱硫适用于靠海边,扩散条件较好,用海水作为冷却水,燃用低、中硫煤的电厂烟气

脱硫。

系统较复杂;镁盐价格较高;在我国综合利用效率低广泛适用于电力行业、冶金烧结机烟气、工业锅炉、纸厂等的脱硫工程。

一次投资较大,需

要硫磺或硫酸回收等下游配套装置;再生蒸汽消耗量较大,能耗成本较高;有机胺氧化过程中生成的少量热稳定盐需要脱除。有机胺法一般应用于炼油厂脱除H2S,该工艺在选择性脱除H2S上已经取得了巨大成功。

适合大型企业进行烟气

脱硫

工艺流程较复杂,占地面积大,一次性建设投资相对较大,运行费用高,设备容易结垢。

吸收剂的消耗量大;氧化

副产品 Na2SO4的分离困

难,结晶水合物中含有亚

硫酸钠造成 2 次污染;

投资运行费用高;

适合处理大气量的烟气

不能通过氧化就地再生,

需更换新的吸附剂;氧化

锌使用成本较高;氧化锌吸收液脱硫效率不高;吸收液沉降堵塞严重;设备腐蚀磨损严重;脱硫副产物分离难以达到要求等。一般适用于硫化氢浓度较低的气体,多用于铅锌冶炼行业

氨易挥发;亚硫酸铵氧化的困难;硫铵易结晶;亚硫铵气溶胶不好控制。氨法烟气脱硫技术适用于氨来源可靠的地区,可以广泛应用于火电厂锅炉烟气脱硫、钢铁行业烧结机烟气脱硫、化肥企业及其它工业窑炉烟气脱硫。该技术适用于燃用高中低含硫量煤种的各种炉型,目前在我国已取得应用的装置中,燃煤的含硫量为0.4%~8%。

选择性差;吸附剂的选择复杂;对高浓度SO2效率低。适用于小型、分散、间歇性的污染源治理

由于反应在气固两相之间进行,反应速度较慢,吸收剂利用率较低。适合于中低硫煤燃烧脱硫

以石灰浆作为吸收剂,品质要求严格,价格高;副产品利用价值不高。脱硫率大约75%-90%,只适合中、低硫煤燃烧脱硫

设备磨损比较严重,系统压力降大;对于吸收剂的要求高;实现自动化比较困难;副产品的化学性质不太稳定。适用于电厂锅炉、热电站锅炉、工业窑炉、燃油发电机组、垃圾焚化炉