金属腐蚀研究总结

金属的电化学腐蚀是由于介质中存在着电极电位高于金属的电极电位的氧化性物质(接受金属腐蚀形成的电子)存在。电位较低的溶液腐蚀,金属越活泼,能量高,不稳定,电位越低。电流从电位高的阴极流向电位低的阳极(电子方向相反)。如果降级阴极电位,增加阳极电位,则阴阳腐蚀驱动力将减小,金属的腐蚀将减小。

能够得到电子的氧化性物质在阴极发生还原反应,在腐蚀学上通常称之为去极化剂(depolariser),如果没有去极化剂,阴极区将由于电子的累积而发生阴极极化阻碍腐蚀的进行。自然界最常见的阴极去极化剂是溶液中的氧气和氢离子。氧还原反应为:

O2+4H++4e——2H2O(在酸性溶液中)

O2+2H2O+4e——4OH-(在碱性或中性溶液中)

金属的腐蚀破坏集中在阳极区,在阴极区不发生可察觉的金属损失,它只起了传递电子的作用。其它电子导体,如石墨、过渡元素的碳化物和氮化物,某些硫化物(如PbS、CuS、FeS),都可在腐蚀电池中成为阴极。特别是碳钢中的碳化物和渗碳体,钢中的硫化物等。

钢铁在中性水中腐蚀,形成难溶铁锈,如果阴阳极交界,金属腐蚀形成的次生铁锈将在金属表面形成较紧密的、具有一定保护性的保护膜,从而对腐蚀有一定的阻滞作用,但是此保护性比氧在金属表面直接发生化学作用形成的初生膜要差得多。

浓差电池——氧浓差电池(oxygen concentration cell)和盐浓差电池(salt concentration cell)。由能斯特公式可知,电极电位与浓度有关,若金属与含不同浓度的该金属离子的溶液接触时,浓度稀处,金属的电位较负;浓度高处,金属的电位较正,从而形成盐浓差腐蚀电池。例如,在凝汽器铜管的冷却水侧如有沉积物,则沉积物下面水的流动受到限制,铜二离子浓度较高,电位较正成为阴极区,在沉积物边缘,水的流动条件良好,铜二离子浓度较低,电位较负形成阳极区,致使阳极区铜管腐蚀加剧。故要消除边边角角,避免盐浓差电池的出现。

氧浓差电池是普遍存在危害严重的腐蚀电池。这种电池是由于金属与含氧量不同的介质接触形成的,氧含量低处金属的电位比氧含量高处的电位低,因而为阳极遭到腐蚀。例如:钢管从粘土(氧气难以进入)中出来在插入砂土(氧气容易进入)中,则粘土中钢管遭受腐蚀。温差电池:浸入电解质溶液中的金属各部分,由于温度不同而形成温差腐蚀电池。常发生在热交换器、锅炉等设备中。例如:碳钢制的热交换器由于高温端碳钢的电极电位比低温端的低,成为腐蚀电池的阳极而使腐蚀加剧。但是,铜、铝等金属在有关溶液中不同温度下的电极行为与碳钢相反,高温端为阴极,低温端为阳极,低温端腐蚀严重。

微观腐蚀电池

肉眼难以分辨出电极的极性,但是确实存在着氧化和还原反应过程的腐蚀电池。由于金属表面的电化学不均匀性,导致金属表面出现许多微小的电极,从而构成各种各样的微观电池。

1、金属表面化学成分不均匀性形成的微观电池,如:碳钢中的渗碳体Fe3C,铸铁中的石墨,在电解质溶液中,它们的电极电位比铁要高,成为微电池的阴极,与作为阳极的铁构成短路微电池,可加速基体铁的腐蚀。这也是为什么渗碳体碳钢和铸铁不耐腐蚀的原因之一。

2、金属组织的不均匀性形成的微观电池,

多数金属材料为多晶体材料,金属和合金的晶粒与晶界的电位不完全相同,往往以晶粒为阴极,晶界能量高、不稳定、成为阳极,构成微观电池发生沿境界的腐蚀。多相合金中不同相之间的电位是不同的,这是形成腐蚀微电池的重要原因。如:奥氏体不锈钢在回火过程中,由于富铬相Cr23C6沿晶界析出,使晶界贫铬而成为微电池的阳极,在电解质溶液存在下可导致不锈钢晶间腐蚀。

金属内的短路微电池是引起晶间腐蚀、点蚀、选择性腐蚀、应力腐蚀破裂、剥蚀和石墨化腐蚀(Graphitic corrosion)的重要原因。铁基合金、镍基合金的IGA、SCC用到这个。

3、金属表面物理状态不均匀性形成的微观电池

金属在机械加工或构件装配过程中,金属各部分变形的不均匀性,或受力不均匀、晶格畸变等都会形成局部微电池。通常变形较大或受力较大的部位为阳极,发生腐蚀。如铁板弯曲处与铆钉头部易发生腐蚀就是这个原因。还有凝汽器铜管的腐蚀破裂等与变形和应力有关。

金属表面膜如果失去完整性,在孔隙或破损处的基体金属比表面膜处的电位负,会形成腐蚀微电池,这种微电池又称为膜孔电池。如不锈钢在含氯离子的介质中,由于氯离子对钝化膜具有破坏作用,使膜的薄弱处易发生点蚀。

应当指出,微电池的存在并非金属发生电化学腐蚀的充分条件,要发生电化学腐蚀,介质中必须有能使金属氧化的物质,也就是去极化剂,它与金属构成热力学不稳定体系。若溶液中没有合适的氧化性物质作为阴极,即使存在微观电池,电化学腐蚀过程也不能进行下去,因为缺少去极化剂。(笔者:这也是为什么要对水中杂质进行净化的目的,很多的杂质都是去极化剂)。

应力腐蚀破裂

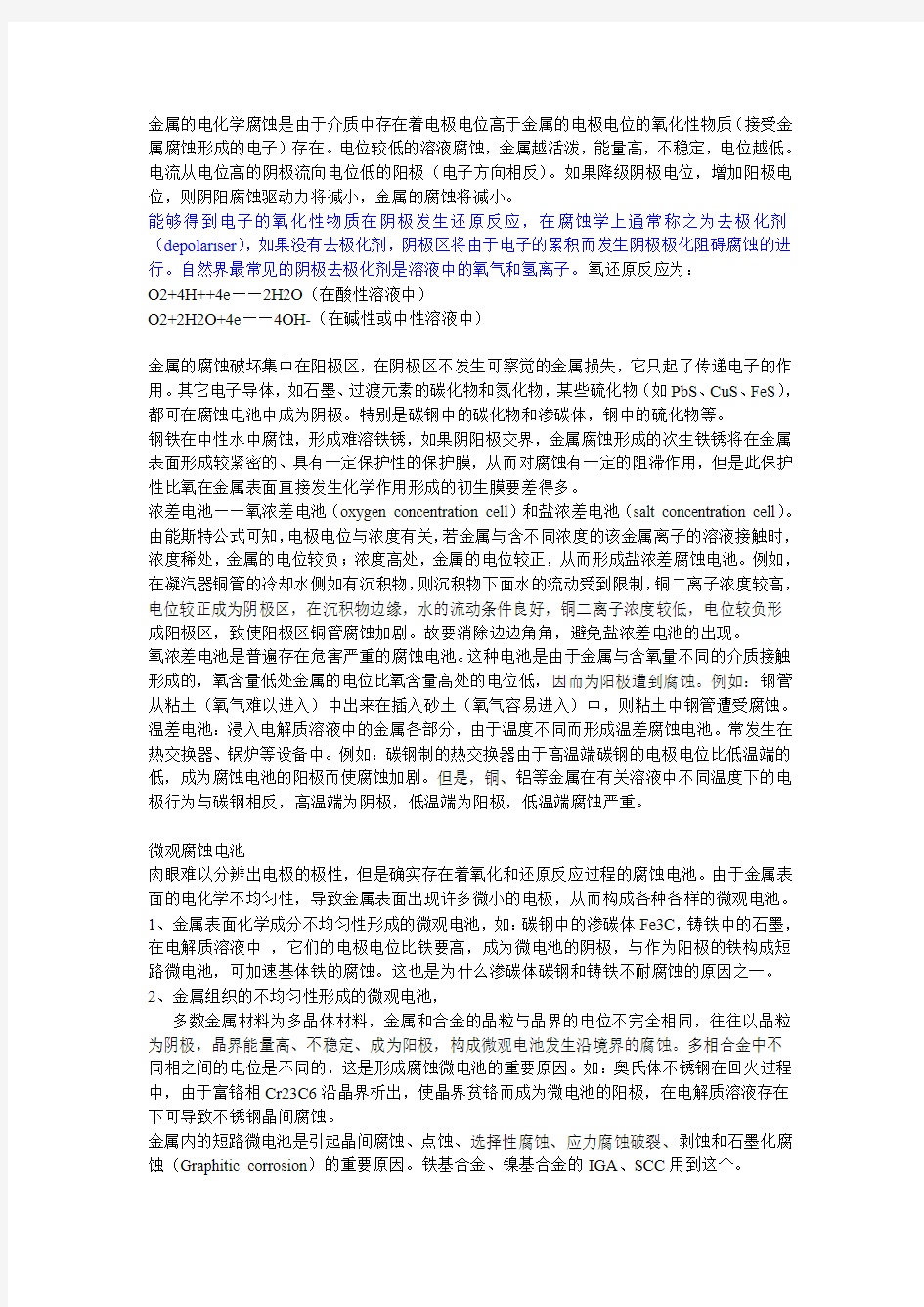

并不是任何介质都能使金属发生应力腐蚀,一种金属材料只会在特定的介质中才发生应力腐蚀破裂。如下表:

能引起合金产生应力腐蚀破裂的某些介质

金属材料腐蚀介质

低碳钢和低合金钢氢氧化钠溶液,硝酸盐溶液,含H2S和HCl

溶液,沸腾浓MgCl2溶液,海水,海洋大气

和工业气体

不锈钢氯化物水溶液,沸腾氢氧化钠溶液,高温高

压含氧高纯水,海水,海洋大气,H2S水溶

液

镍基合金热浓氢氧化钠溶液,HF蒸汽和溶液

铜合金氨蒸汽和溶液,汞盐溶液,SO2大气,水蒸

气

铝合金熔融NaCl,NaCl溶液,海洋大气,湿工业气

体,水蒸气

钛合金发烟硝酸,甲醇,甲醇蒸汽,氯化钠溶液(>

290℃)HCl(10%,35℃),硫酸(7%-6%),

湿氯气(288℃、346℃、427℃),N2O(含

氧气,不含NO,24-74℃)。

把空气中耐蚀的钢称为“不锈钢”,在各种侵蚀性介质中耐蚀的钢称为“耐酸刚”,通常把不锈钢和耐酸钢统称为不锈耐酸刚,简称为不锈钢,可按成分、组织和用途进行分类:

按成分分为铬钢、铬镍钢、铬锰钢等;

按组织分为奥氏体钢、铁素体钢、马氏体钢、奥氏体-铁素体双相钢等。

按用途可分为耐海水腐蚀不锈钢、耐点蚀不锈钢、耐应力腐蚀不锈钢、耐硝酸不锈钢等。

普通不锈钢在海水中,当腐蚀电位达到点蚀电位Eb,钝化膜局部破坏,将引起不锈钢点蚀。不锈钢的耐蚀性是因为合金中铬的存在,铬浓度超过11%时,就能抵抗大气腐蚀,随着铬含

量增加,耐腐蚀性提高。(笔者:但是也有极限)

当不锈钢暴露在高温高压除氧水中时,虽然最初几百小时的腐蚀速度较大,但以后会逐渐降低而达到一个恒定值,形成均匀腐蚀,腐蚀速度降低的原因,在于不锈钢表明生成一层尖晶石型氧化膜,其化学组成通式为M3O4(此处M 为铁、铬和镍,铬为强钝化金属,难以发生析氢腐蚀),这层膜紧贴基体金属表面,稳固坚实,耐腐蚀和磨损,具有很好的保护作用。在高温水中,溶解氧的存在往往使不锈钢表面生成的氧化物(a-Fe2O3)比较疏松,易受水力冲刷等的影响而剥落,失去保护作用,因此,水中溶解氧超过某一浓度将导致腐蚀加剧。

各种牌号的奥氏体不锈钢在纯净水中的腐蚀受水的温度、流速以及金属本身表面状态的影响,初始的均匀腐蚀速度一般为60-240mg/dm2.a,提高表面光洁度能改善不锈钢的耐蚀性,提高水的pH值可增强不锈钢的稳定性。

辐照对不锈钢的腐蚀没有太大影响,但长时期的中子辐照将使不锈钢机械性能发生变化。

应力腐蚀对不锈钢设备的危害最大。不锈钢应力腐蚀造成的破坏均系脆性断裂,即使是高塑性奥氏体不锈钢,在应力腐蚀破裂时也不产生明显的塑性变形。应力腐蚀的显微裂纹为穿晶型或晶间型,或两者混合型。

不锈钢在含氧和氯离子的水中最易遭受应力腐蚀,这种腐蚀曾造成核电站中蒸汽发生器等主要设备的严重损坏。奥氏体不锈钢破坏的几率随氯离子浓度增大而增加,在含氧量较高的水中尤为明显,氧气是奥氏体不锈钢氯离子应力腐蚀破裂的促进剂,由此可见,在压水堆中,为防止不锈钢氯离子应力腐蚀,应严格控制冷却剂中溶解氧和氯离子含量。

奥氏体不锈钢在中性氯化物溶液中容易发生应力腐蚀,但是只要介质中的含氧量低于1mg/L 就不会发生,因此可以通过除去介质中的溶解氧和氧化剂,以控制应力腐蚀。

一般认为F-会引起高温水甚至低温水中不锈钢的应力腐蚀破裂。除F-和氯离子外,未发现其他卤素离子对不锈钢应力腐蚀的影响。

提高溶液pH值能延缓腐蚀断裂过程,因为pH值的变化影响金属溶解的动力学和电极过程。用磷酸盐调pH值对抑制应力腐蚀有利,但其浓度需适当,以免引起苛性应力腐蚀(缝隙处浓缩,形成有利氢氧根,笔者)。

不锈钢的苛性应力腐蚀(晶间腐蚀)与氯离子应力腐蚀不同,前者不需要氧,而且不像后者那么容易发生。试验表明,氢氧化钠溶液浓度需在50000mg/L以上,才会使347不锈钢发生苛性应力腐蚀破裂。苛性碱对不锈钢表面无不良影响,但在加热的缝隙中,苛性碱的局部浓缩能使不锈钢断裂。(笔者:输送碱液管道可用不锈钢,但是需要控制温度和缝隙。蒸汽发生器中的局部浓缩中的碱脆是不锈钢和镍基合金应力腐蚀破裂的主要原因)

我国自行设计建造的秦山一期核电站和从法国进口设备的大亚湾核电站都已相继建成投入运行,这两座核电站堆型为压水堆,立式蒸汽发生器,传热管材料分别为因科洛依800和因科镍690.自行建造的秦山二期核电站和进口法国的岭澳核电站,为压水堆,立式蒸汽发生器,传热管材料为因科镍690,从加拿大进口设备的秦山三期核电站,堆型为坎杜堆,立式蒸汽发生器,传热管材料为因科洛依800,从俄罗斯进口设备的连云港核电站,堆型为VVER,卧式蒸汽发生器,传热管材料为不锈钢。不同的蒸汽发生器型式和传热管材料。这些蒸汽发生器在不同的国家运行着,有其独特的运行经验以及传热管腐蚀的经历和防护措施。根据国际核电站的运行经验,对这些蒸汽发生器应加强对传热管腐蚀的防护,以防止因传热管的破裂而引起的强迫停堆和放射性泄漏,并争取在电站寿期结束前不更换蒸汽发生器。

目前大多数国家的蒸汽发生器管束材料由因科洛依800制成,也有因科镍690的,以前用奥氏体不锈钢和因科镍600较多。20世纪60年代,美国开始采用因科镍Inconel-600合金(Cr15Ni74Fe)。因科镍600合金包括600MA、600SR、600TT。

因科镍600合金材料相比不锈钢,可以减少发生应力腐蚀破裂的可能性,但是碱性腐蚀损坏概率却有所增加。20世纪80年代后期已经改用经过热处理的Inconel-690合金和Inconel-800合金,这些材料的抗腐蚀能力有显著改善。

如何防止沉积物的累积,一直是立式蒸汽发生器设计和运行中亟需解决的重大问题。为此各国作了大量研究,但至今收效不大,可以预料,提高给水水质和采用最佳蒸汽发生器水化学工况,对解决此问题会起到一定作用。(关于蒸汽发生器沉积物去除及腐蚀防止做做文章)

与立式蒸汽发生器相比,卧式蒸汽发生器具有较大的蒸发表面积,因此进入蒸汽空间的蒸汽流速较低,随着蒸汽向上流动,蒸汽流过截面逐渐减小,蒸汽流速增大,这时蒸汽的干燥条件恶化。此外,由于壳体直径的限制,在蒸汽空间只能设置最简单的,分离效率一般的汽水分离器。

由于结构上的特点,在卧式蒸汽发生器中不可能在管板与管束接合处发生沉积物沉积的现象。东欧国家和芬兰的多年运行经验表明,卧式蒸汽发生器的工艺性能良好,运行安全可靠。

原电池原理金属的电化学腐蚀

原电池原理金属的电化学腐蚀 一、实验目的 1、理解原电池原理。 2、认识金属的电化学腐蚀的原因。 二、实验说明 (一)、原电池原理 1.实验要求所用电极表面积要大,并且要清洁。如果锌片或铜片上有杂质,会形成许许多多的微电池,现象就会不明显。所用的铜片如果有明显的氧化层或已经锈蚀,要用酸洗,以除去氧化物和绿锈,然后用去污粉擦净,再用水冲洗干净。即使铜片表面看上去是光洁的,也要用去污粉把它擦到发亮,以除去表面的氧化物和油脂等污垢。锌片使用前最好也用酸洗,然后再用水冲洗干净。 2.实验不难成功,但注意不要引导学生观察锌片在形成原电池前后气泡量的变化。由于锌片含有杂质和铜极上发生电极极化,一般很难观察到锌片在形成原电池前后气泡量的差别。 观察电流表指针偏转时,应引导学生注意指针偏转的方向,并根据指针偏转的方向来判别电流的方向。 (二)、金属的电化学腐蚀 1.实验要用较长的时间,应提示学生在等候观察现象时,先进行下面的实验。铁氰化钾溶液遇到Fe2+时会产生蓝色沉淀,因此可用于检验Fe2+的存在。学生知道这一现象即可,不要求写反应的化学方程式。 2.这三个小实验实际上都运用了原电池反应,应引导学生结合实验,思考实验后的“问题和讨论”。 三、问题和讨论提示: 1.装配原电池时应具备以下条件:必须有两种活动性不同的金属,而且要平行地浸在电解质溶液里,两个电极要用导线连接。 如果用铁片代替锌片做原电池原理实验,铜片的表面几乎没有气泡逸出,说明铁铜原电池中的电流可能较弱,在铜丝的表面观察不到气泡的产生。如果用导线连接一个电流计,可以观察到电流表的指针发生偏转,表明铁铜原电池中有电流产生。 2.实验结果表明,镀锡铁比镀锌铁容易被腐蚀。

金属腐蚀理论及腐蚀控制答案

《金属腐蚀理论及腐蚀控制》 (跟着剑哥走,有肉吃。) 习题解答 第一章 1.根据表1中所列数据分别计算碳钢和铝两种材料在试验介质中的失重腐蚀速度V- 和年腐蚀深度V p,并进行比较,说明两种腐蚀速度表示方法的差别。 解:由题意得: (1)对碳钢在30%HNO3( 25℃)中有: Vˉ=△Wˉ/st =(18.7153-18.6739)/45×2×(20×40+20×3+40×30)×0.000001 =0.4694g/ m?h 又有d=m/v=18.7154/20×40×0.003=7.798g/cm2?h Vp=8.76Vˉ/d=8.76×0.4694/7.798=0.53mm/y 对铝在30%HNO3(25℃)中有: Vˉ=△Wˉ铝/st

=(16.1820-16.1347)/2×(30×40+30×5+40×5)×45×10-6 =0.3391g/㎡?h d=m铝/v=16.1820/30×40×5×0.001=2.697g/cm3 说明:碳钢的Vˉ比铝大,而Vp比铝小,因为铝的密度比碳钢小。 (2)对不锈钢在20%HNO 3( 25℃)有: 表面积S=2π×2 .0+2π×0.015×0.004=0.00179 m2 015 Vˉ=△Wˉ/st=(22.3367-22.2743)/0.00179×400=0.08715 g/ m2?h 试样体积为:V=π×1.52×0.4=2.827 cm3 d=W/V=22.3367/2.827=7.901 g/cm3 Vp=8.76Vˉ/d=8.76×0.08715/7.901=0.097mm/y 对铝有:表面积S=2π×2 .0+2π×0.02×0.005=0.00314 m2 02 Vˉ=△Wˉ/st=(16.9646-16.9151)/0.00314×20=0.7882 g/ m2?h 试样体积为:V=π×2 2×0.5=6.28 cm3 d=W/V=16.9646/6.28=2.701 g/cm3 Vp=8.76Vˉ/d=8.76×0.7882/2.701=2.56mm/y 试样在98% HNO3(85℃)时有: 对不锈钢:Vˉ=△Wˉ/st =(22.3367-22.2906)/0.00179×2=12.8771 g/ m2?h Vp=8.76Vˉ/d=8.76×12.8771/7.901=14.28mm/y 对铝:Vˉ=△Wˉ/st=(16.9646-16.9250)/0.00314×40=0.3153g/ m2?h Vp=8.76Vˉ/d=8.76×0.3153/2.701=1.02mm/y

电站金属结构及设备腐蚀检测方法

电站金属结构及设备腐蚀检测方法 作者:张步新, 张小阳 作者单位:水利部水工金属结构质量检验测试中心,河南,郑州,450006 刊名: 管道技术与设备 英文刊名:PIPELINE TECHNIQUE AND EQUIPMENT 年,卷(期):2002(5) 参考文献(3条) 1.DL/T 709-1999.压力钢管安全检测技术规程 2000 2.SL101-1994.水工钢闸门和启闭机安全检测技术规程[期刊论文]-北京:中国水利水电出版社 1994 3.SL 226-1998.水利水电工程金属结构报废标准[期刊论文]-北京:中国水利水电出版社 1998 本文读者也读过(10条) 1.杨开平.粱光辉.韩郭锋丹江口大坝加高初期工程金属结构检测及加固更新[期刊论文]-中国水运(下半月)2010,10(9) 2.赵云德.赖真明.姚秀全.ZHAO https://www.360docs.net/doc/9817611199.html,I Zhen-ming.YAO Xiu-quan小关子水电站1号主岔管制造与安装技术[期刊论文]-四川水力发电2000,19(3) 3.黄峻.刘素英.HUANG Jun.LIU Su-ying新丰江水电站金属结构安全检测[期刊论文]-广西水利水电2000(4) 4.张小阳.张伟平.杜刚民水工金属结构腐蚀检测方法[期刊论文]-大坝与安全2002(2) 5.张利勇水工金属结构腐蚀种类及检测方法[期刊论文]-河北水利2008(6) 6.易晓兰水工金属结构腐蚀检测方法[期刊论文]-甘肃农业2002(6) 7.王文芳.王建华.彭涛十三陵抽水蓄能电站2号水道首次例行放空检查总结[会议论文]-2005 8.杨光明.陈迪杰.胡金义水工金属结构安全检测与评估在大坝定检中的应用[期刊论文]-水电自动化与大坝监测2004,28(1) 9.刘滔.曾朝文.LIU Tao.ZENG Chao-wen浅谈水利工程金属结构钢焊缝无损检测[期刊论文]-江西水利科技2007,33(4) 10.李志武.Li Zhiwu芙蓉水库工程金属结构制作与安装技术[期刊论文]-小水电2006(5) 本文链接:https://www.360docs.net/doc/9817611199.html,/Periodical_gdjsysb200205013.aspx

金属腐蚀与防护考试试卷(附实验)及答案

金属腐蚀与防护试卷1 一、解释概念:(共8分,每个2分) 钝性,碱脆、SCC、缝隙腐蚀 二、填空题:(共30分,每空1分) 1.称为好氧腐蚀,中性溶液中阴极反应为,好氧腐蚀主要为控制,其过电位与电流密度的关系为。 2.在水的电位-pH图上,线?表示关系,线?表示关系,线?下方是的稳定存在区,线?上方是的稳定存在区,线?与线?之间是的稳定存在区。 3.热力系统中发生游离CO2腐蚀较严重的部位是,其腐蚀特征是,防止游离CO2腐蚀的措施是,运行中将给水的pH值控制在范围为宜。 4.凝汽器铜管在冷却水中的脱锌腐蚀有和形式。淡水作冷却水时易发生脱锌,海水作冷却水时易发生脱锌。 5.过电位越大,金属的腐蚀速度越,活化极化控制的腐蚀体系,当极化电位偏离E corr足够远时,电极电位与极化电密呈关系,活化极化控制下决定金属腐蚀速度的主要因素为、。 ) 6.为了防止热力设备发生氧腐蚀,向给水中加入,使水中氧含量达到以下,其含量应控制在,与氧的反应式为,加药点常在。 7.在腐蚀极化图上,若P c>>P a,极极化曲线比极极化曲线陡,这时E corr值偏向电位值,是控制。 三、问答题:(共24分,每小题4分) 1.说明协调磷酸盐处理原理。 2.自然界中最常见的阴极去极化剂及其反应是什么 3.锅炉发生苛性脆化的条件是什么 4.凝汽器铜管内用硫酸亚铁造膜的原理是什么 5.说明热力设备氧腐蚀的机理。 6.说明腐蚀电池的电化学历程,并说明其四个组成部分。 /

四、计算:(共24分, 每小题8分) 1.在中性溶液中,Fe +2=106-mol/L ,温度为25℃,此条件下碳钢是否发生析氢腐蚀并求出碳钢在此条件下不发生析氢腐蚀的最小pH 值。(E 0Fe 2+/Fe = - ) 2.写出V -与i corr 的关系式及V t 与i corr 的关系式,并说明式中各项的物理意义。 3.已知铜在含氧酸中和无氧酸中的电极反应及其标准电极电位: Cu = Cu 2+ + 2e E 0Cu 2+/Cu = + H 2 = 2H + + 2e E 02H +/H = 2H 2O = O 2 + 4H + + 4e E 0O 2/H 2O = + 问铜在含氧酸和无氧酸中是否发生腐蚀 五、分析:(共14分,每小题7分) 1.试用腐蚀极化图分析铁在浓HNO 3中的腐蚀速度为何比在稀HNO 3中的腐蚀速度低 { 2. 炉水协调磷酸盐-pH 控制图如图1,如何根据此图实施炉水水质控制,试分析之。 (25 15 20 pH o C) 9.809.609.409.209.008.80 2 3 4 5 6 7 8 9 10 R =2.8R =2.6 R =2.4R =2.3R =2.2R =2.1

金属设备的应力腐蚀及预防措施

金属/设备的应力腐蚀及预防措施 一、应力腐蚀的机理和特点 1.应力腐蚀----金属/设备在拉应力和腐蚀介质同时作用下产生脆性破裂,叫应力腐蚀破裂。 2.应力腐蚀破裂的裂缝形态----主要有二种: a.沿晶界发展,称晶间破裂。 b.裂缝穿过晶粒,称穿晶破裂。 也有混合型,主逢为晶间型,支缝或尖端为穿晶型。 3.应力腐蚀的特征---- a.必须存在拉应力(外加载核、热应力、冷/热加工或焊接后的残余应力等),若存在压应力则可抑制这种腐蚀。 b.发生应力腐蚀开裂(SCC)必须同时满足材料、环境、应力三者的特定条件。也就是说一般只发生在一定的体系,如奥氏体不锈钢/CI-体系,碳钢/NO-3体系,铜合金/NH+4体系等。根据介质主要成分为氯化物、氢氧化物、硝酸盐、氨、含氧水及硫化物等,而分别称为氯裂(氯脆)、碱裂(碱脆)、硝裂(硝脆)、氨裂(氨脆)、氧裂(氧脆),还有硫化物应力开裂等。 c. 应力腐蚀开裂与单纯由机械应力造成的开裂不同,它在极低的负荷应力下也能产生开裂。 d. 应力腐蚀开裂与单纯由腐蚀引起的开裂也不同,腐蚀性极弱的介质也能引起应力腐蚀开裂。其全面腐蚀常常很轻,而且没有变形预兆,即发生突然断裂,应力腐蚀是工业生产中危害性最大的一种恶性

腐蚀类型。 4.应力腐蚀的机理----应力腐蚀的机理很复杂,按照左景伊提出的理论,破裂的发生和发展可区分为三个阶段: a.金属表面生成钝化膜或保护膜。 b. 钝化膜或保护膜局部破裂,产生孔蚀或裂缝源。 c.裂缝内发生加速腐蚀,在拉应力作用下,以垂直于应力的方向深入金属内部。裂缝多半有分枝,裂缝端部尖锐,端部的扩张速度很快,断口具有脆性断裂的特征。 二、应力腐蚀试验方法 根据应力的加载方法不同,应力腐蚀试验方法主要可分为以下四类: 恒变形法----给予试样一定的变形,对其在试验环境中的开裂敏感性进行评定 恒载荷法(SSCC)----方法有拉伸试验、弯梁试验、C形环试验、双悬臂梁试验,常用拉伸试验,即把单轴拉伸型的试样进行H2S水溶液应力腐蚀试验,试验介质为%HAc+5%NaCl+饱和H2S水溶液,试验在恒负荷拉伸应力腐蚀试验机上进行。试验时按不同的应力级别(取材料屈服强度的百分比)分别对试样加载,经过一定时间后发生应力腐蚀开裂,记录其断裂时间。最长试验周期为720小时,把试样在720小时不发生断裂视为合格。通过试验达到二个目的:(1)检测材料在一定的应力级别下是否很好地抵抗应力腐蚀开裂;(2)可以测定材料的“临界拉伸应力σth”,对同样的材料分别施加不同的应力级别,试

金属腐蚀与防护课后答案

《金属腐蚀理论及腐蚀控制》 习题解答 第一章 1.根据表1中所列数据分别计算碳钢和铝两种材料在试验介质中的失重腐蚀速度V- 和年腐蚀深度V p,并进行比较,说明两种腐蚀速度表示方法的差别。 解:由题意得: (1)对碳钢在30%HNO3( 25℃)中有: Vˉ=△Wˉ/st =(18.7153-18.6739)/45×2×(20×40+20×3+40×30)×0.000001 =0.4694g/ m?h 又有d=m/v=18.7154/20×40×0.003=7.798g/cm2?h Vp=8.76Vˉ/d=8.76×0.4694/7.798=0.53mm/y 对铝在30%HNO3(25℃)中有: Vˉ=△Wˉ铝/st =(16.1820-16.1347)/2×(30×40+30×5+40×5)×45×10-6

=0.3391g/㎡?h d=m铝/v=16.1820/30×40×5×0.001=2.697g/cm3 说明:碳钢的Vˉ比铝大,而Vp比铝小,因为铝的密度比碳钢小。(2)对不锈钢在20%HNO ( 25℃)有: 3 表面积S=2π×2 .0+2π×0.015×0.004=0.00179 m2 015 Vˉ=△Wˉ/st=(22.3367-22.2743)/0.00179×400=0.08715 g/ m2?h 试样体积为:V=π×1.52×0.4=2.827 cm3 d=W/V=22.3367/2.827=7.901 g/cm3 Vp=8.76Vˉ/d=8.76×0.08715/7.901=0.097mm/y 对铝有:表面积S=2π×2 .0+2π×0.02×0.005=0.00314 m2 02 Vˉ=△Wˉ/st=(16.9646-16.9151)/0.00314×20=0.7882 g/ m2?h 试样体积为:V=π×2 2×0.5=6.28 cm3 d=W/V=16.9646/6.28=2.701 g/cm3 Vp=8.76Vˉ/d=8.76×0.7882/2.701=2.56mm/y 试样在98% HNO3(85℃)时有: 对不锈钢:Vˉ=△Wˉ/st =(22.3367-22.2906)/0.00179×2=12.8771 g/ m2?h Vp=8.76Vˉ/d=8.76×12.8771/7.901=14.28mm/y 对铝:Vˉ=△Wˉ/st=(16.9646-16.9250)/0.00314×40=0.3153g/ m2?h Vp=8.76Vˉ/d=8.76×0.3153/2.701=1.02mm/y 说明:硝酸浓度温度对不锈钢和铝的腐蚀速度具有相反的影响。

2013金属腐蚀理论及应用试题答案

2013金属腐蚀理论及应用试题 一、名词解释:(5分) 平衡电位:当金属正离子进入溶液成为水合金属离子后,由于静电作用不仅水合了该金属正离子能回到金属中去,而且也能将溶液中水合了的其他正离子吸引 到金属上去。当这两个相反过程速率相等且又可逆时,会产生一个稳定的 电极电位,称为平衡电位。 腐蚀电位:在金属腐蚀过程中,腐蚀金属电极表面上常常有两个或更多个电极电极反应同时进行,当这些电极反应的阴极反应和阳极反应痛同时以相等的速率 进行时,电极反应将发生相互耦合,阴、阳极反应的电位由于极化原因而 相互靠拢,最后达到一个共同的非平衡电位,此电位称之为混合电位,也 称为腐蚀电位。 绝对电位:浸在某一电解质溶液中并在其界面发生电化学反应的导体称之为电极。当金属和电解质溶液接触时,在金属/溶液界面处将产生电化学双电层,此双 电层的金属相与溶液相直接的电位差称之为电极电位。单个电极上的双电 层电位差的绝对值称之为绝对电位。但是单个电极的绝对电位无法测定。AISI:AISI是美国的一种行业标准,是“美国钢铁学会标准”的英文首字母缩写。 选择性氧化:在多个元素氧化过程中,存在着竞争氧化的现象,即存在着某一个元素优先氧化的问题,这个现象叫做选择性氧化。 二、回答下列问题:(15分) 1.含有二氧化碳的软水,通过两套不同的供水系统,(1)软水流经铜管进入镀锌的钢水槽,半年左右镀锌的钢水槽发生穿孔腐蚀;(2)软水流经镀锌管后进入镀锌的钢水槽,四年多尚未发现镀锌的钢水槽有局部腐蚀。请问这是为什么? 答:(1)软水含有CO2呈酸性,为导电的腐蚀介质。铜与锌、铁比较,无论标准电位还是电偶序,其电位数值都较高,因此,理论上会发生电偶腐蚀。其原因有两种可能: 第一种可能性:如果铜管与镀锌水箱直接连接,在连接处附近会发生电偶腐蚀,导致水箱泄漏。 第二种可能性:如果采取了绝缘措施,对铜管而言,水中含氧可发生氧去极化腐蚀,即阳极Cu→Cu2++2e,阴极O2+4H++4e→2H2O,结果使水流经铜管后含有了Cu2+离子。含有Cu2+离子的水进入水箱后,与锌发生置换反应,实质是发生了铜离子还原的阴极反应Cu2++2e→Cu(Cu2+是极强的氧化剂),使铜沉积于水箱的靠近进口的部分表面,这样沉积铜的表面为阴极,金属锌为阳极,发生了间接电偶腐蚀。当镀锌层消耗后漏出铁时,铁仍为阳极,继续腐蚀,直至穿孔。 (2)不存在电偶腐蚀问题,发生的腐蚀为均匀腐蚀,而且镀锌层在常温水中耐腐蚀性较好,所以使用寿命更长。 2.为了防止双金属腐蚀,有人把涂料涂刷在贱金属(电位较负的金属)上,以防贱金属加速腐蚀,你对这种做法有何看法? 答:这种做法是不对的,会加速贱金属的腐蚀,原因如下: 涂料一般指有机涂层,除添加锌粉等的特殊涂层外,一般有机涂层不导电,多为阴极性涂层,而且有空隙,避免不了水分子的渗透,因此单独使用涂料很容易出现大阴极

金属腐蚀研究报告方法

金属腐蚀研究方法 院(系):材料科学与工程学院专业班级:金材1101班 学生姓名:卢阳 学号:9 完成日期:2014年11月16日

金属腐蚀研究方法 ——缝隙腐蚀的研究 缝隙腐蚀是在电解质溶液(特别是含有卤族离子的介质)中,在金属与金属或金属与非金属表面之间狭窄的缝隙内,溶液的移动受到阻滞,当缝隙内溶液中的氧耗竭后,氯离子从缝隙外向缝隙内迁移,金属氯化物的水解酸化过程发生,导致钝化膜的破裂而产生与自催化点腐蚀相类似的局部腐蚀。缝隙腐蚀现象非常普遍,对一些耐蚀金属材料的危害尤其明显[1]。 1、缝隙腐蚀的机理[2] 缝隙腐蚀可分为初期阶段和后期阶段。在初期阶段,发生金属的溶解和阴极的氧还原为氢氧离子的反应: 阳极:M→M++e 阴极:O2+2H2O+4e→4OH- 阳极阴极此时金属和溶液之间电荷是守恒的,金属溶解产生的电子立即被氧还原消耗掉。在经过一段时间后,缝内的氧消耗完后,氧的还原反应不再进行。这时缝内缺氧,缝外富氧,形成了氧浓差电池,金属M在缝内继续溶解,缝内溶液中M+过剩,为了保持电荷平衡,缝隙外部迁移性大的阴离子(如氯离子)迁移到缝内,同时阴极过程转到缝外。缝内已形成金属的盐类(包括氯化物和硫酸盐)发生水解: M+CI+H2O→MOH↓+H+CI- 结果使缝内pH值下降,可达2至3,这就促使缝内金属溶解速度增加,相应缝外邻近表面的阴极过程,即氧的还原速度也增加,使外部表面得到阴极保护,而加速了缝内金属的腐蚀。 而Myer等人认为,至少还有氢离子、中性盐和缓蚀剂的浓差电池存在于缝隙腐蚀过程中,Brown以水解后局部酸化引起局部腐蚀的依据,提出了闭塞腐蚀电池(occluded corrosion cell)的概念。另外,Fontana和Rosefeld等人,指出了蚀孔或缝隙闭塞电池的自催化理论。 缝内外溶液的对流和扩散受阻,导致闭塞区贫氧,缝隙外仍然富氧,造成的氧浓差电池使缝隙内金属的电位低于缝隙外金属的电位,pH值的降低以及H+和Cl-的作用(HCl)使金属处于活化状态,促进闭塞区内金属的溶解,形成二次腐蚀产物Fe(OH)3在缝口,造成正电荷过剩,Cl-迁入。而氯化物在水中发生水解,使缝隙内介质(H+离浓度增加)酸化,pH值下降,因此,加速了阳极的溶解。阳极的加速溶解,又引起更多的Cl-离子迁入,氯化物浓度又增加,氯化物的水解又使介质进一步酸化,如此反复循环,形成了一个闭塞电池内的自催化效应。 2、缝隙腐蚀试验方法 在相对闭塞的狭小缝隙中存留的溶液容量甚微,因此必须设计一些特殊的研究方法

电子设备金属腐蚀机理

电子设备金属腐蚀机理 2.3.1金属腐蚀的定义 金属材料的腐蚀现象都是在外界腐蚀介质的存在下而发生的。因此,金属材料与外界腐蚀介质发生作用(化学的或电化学的作用)而破坏的现象称为金属腐蚀。金属腐蚀都是从与介质相接触的表面开始,再向金属内部或表面其他部分扩展。发生腐蚀后,金属不再作为元素,而是变成了某种化合物,从而失去了作为为金属材料的宝贵性能。 金属腐蚀是一种化学性损坏,单纯的机械作用造成金属的物理性破坏,不能叫作金属腐蚀。但是,有时腐蚀介质与机械因素会同时作用,两者可以互相促进,加速金属的破坏,例如,金属零件在交变应力与腐蚀介质共同作用下发生疲劳损坏(称为腐蚀疲劳)时,其疲劳强度比在空气中的疲劳强度低得多。 表征金属材料对某种腐蚀介质的抵抗能力通常用金属材料的耐蚀性来表示,金属材料的耐蚀性并非恒定的指标,而是随金属材料和腐蚀介质的种类及其他条件(如温度、湿度、应力、表面状态等)不同而异。一种金属在某种腐蚀介质中不发生腐蚀,称其耐蚀;对于即使存在发生腐蚀的可能性,但腐蚀速度极其缓慢的材料,也可看作是耐蚀的。 2.3.2.金属腐蚀的分类

按照腐蚀作用发生的机理,金属腐蚀可以分为化学腐蚀与电化学腐蚀两类。 化学腐蚀是金属与腐蚀介质直接进行化学反应,是没有电流产生的腐蚀过程。如果从腐蚀过程进行时的条件来考虑,化学腐蚀是在非电介质溶液或干燥气体作用下金属发生的腐蚀。 电化学腐蚀是金属与电解液发生作用所产生的腐蚀。其特征是腐蚀过程中有电流产生,在金属表面上有隔离的阳极区和阴极区,被腐蚀的是阳极区。电化学腐蚀的现象与原电池作用相似。 在电化学中,通常规定发生氧化反应的电极称为阳极;发生还原反应的电极称为阴极。因此,在原电池中电位较高的正极是阴极,电位较低的负极是阳极。 根据组成腐蚀电池的电极尺寸大小及阴、阳极区分布随时间的稳定性,并考虑到促使形成腐蚀电池的影响因素和腐蚀破坏的特征,一般可将腐蚀电池分为宏观腐蚀电池和微观腐蚀电池两大类。 (1)、宏观腐蚀电池。通常是指由肉眼可见的电极所构成的腐蚀电池,电池的阴极区和阳极区往往保持长时间的稳定,因而导致明显的局部腐蚀。宏观腐蚀电池有以下几种。 异种金属接触电池。即不同金属在同一电解液中相接触构成的腐蚀电池。

最新人教版高中化学选修1 第三章 第二节 金属的腐蚀和防护练习含答案

第二节金属的腐蚀和防护 1.为什么钢铁在潮湿的环境中比在干燥的环境中更容易生锈?

提示:不纯的金属或合金,在潮湿的空气中形成微小原电池而发生电化学腐蚀,主要发生吸氧腐蚀,加快了反应速率。 ?综合拓展 一、化学腐蚀和电化学腐蚀的比较 二、吸氧腐蚀与析氢腐蚀的比较(以钢铁腐蚀为例)

?尝试应用 1.钢铁在很弱的酸性或中性条件下发生电化学腐蚀时,正极的反应式为(C) A.Fe-2e-===Fe2+ B.2H++2e-===H2↑ C.2H2O+O2+4e-===4OH- D.Fe-3e-===Fe3+ 解析:考查金属的电化学腐蚀的实质。钢铁中含有多种杂质,在考虑钢铁的电化学腐蚀时,为了简化问题,主要讨论碳杂质问题,也就是以Fe为负极,C为正极的原电池反应。在中性条件或弱酸性条件下发生的是吸氧腐蚀,原电池的正极为C,发生还原反应,即得电子反应,故A、D两项应排除,在B、C两项中,B项是析氢腐蚀的电极反应式,所以C项符

合题意。 金属的防护 2.镀锌铁与镀锡铁的镀层破损后,哪个更耐腐蚀? 提示:镀锌铁更耐腐蚀,因为发生电化学腐蚀时,锌比铁活泼,因此适合作原电池的负极,失去电子被氧化,从而保护了铁。而锡不如铁活泼,当镀锡铁镀层破损后,铁做负极,失去电子被氧化。 ?综合拓展 三、金属的防护 1.保持金属表面清洁干燥。 2.金属表面涂抹油漆等保护层。 3.改变金属内部结构,如制成合金。 4.通过化学方法使其表面形成保护层,如电镀、形成氧化膜等。 5.电化学防护法——牺牲阳极的阴极保护法。 电化学防护法应用原电池原理,让被保护金属作为正极,另找一种活动性较强的金属作为负极。例如在锅炉内壁、船舶外壳装上若干锌块,就可保护钢铁设备。 发生的电极反应: 负极:2Zn-4e-===2Zn2+; 正极:O2+2H2O+4e-===4OH-。 锌块不断被腐蚀,可定期拆换,使铁得到保护。 ?尝试应用 2.下列做法不能起防锈作用的是(A) A.保留铁制品上的铁锈 B.在铁制品表面镀锌 C.在金属机械上涂油 D.在车、船的表面刷油漆 解析:铁锈是比较疏松的氧化膜,容易保存一些水分,形成电解质溶液加速铁的腐蚀,不能起到防锈的作用。B、C、D三项均能起到防锈的作用。 ?水平测试

金属腐蚀性测定

2.2.4 消毒剂对金属腐蚀性的测定 2.2.4..1 目的 测定消毒剂对各种金属的腐蚀程度,以能注明在使用时是否需给予应有的注意。 2.2.4.2 常用器材 (1) 金属片 圆形,直径24.0 mm,厚1.0 mm,穿一直径为2.0mm 小孔,表面积总值约为9.80 cm2 (包括上、下、周边表面与小孔侧面)。光洁度为6。原料如下: 碳钢(规格见GB 700-65);铜(规格见GB 2060-80); 铝(规格见GB 1173-74);不锈钢(规格见GB 1220-75)。 碳钢易氧化生锈,应保存于油中。 (2) 浸泡容器(玻璃制,带盖,容积为800 ml~1000 ml)。 (3) 砂纸(120号粒度水砂纸,GB 2477)。 (4) 称量杯。 (5) 天平(感量0.1 mg)。 2.2.4.3 操作程序 (1)在有表面活性作用的清洁剂中浸泡10 min,充分去油,洗净;亦可用氧化镁糊剂涂抹除油后洗净;以120号粒度水砂纸磨去金属片两面和周边表面的氧化层,再用自来水冲净。测量片的直径、厚度、孔径(精确至0.1 mm)。用无水丙酮或无水乙醇再次脱脂。置50℃恒温箱中干燥1 h,待其温度降至室温后称重(每金属片待天平回零后称重3次,精确至0.1 mg,取其平均值作为试验前重量。称重时,应戴洁净手套,勿以手直接接触样片。 (2) 按消毒剂最高使用浓度配制试验用消毒液,用以浸泡试验样片。浸泡时,每一金属片需浸泡在200 ml 消毒液中。 (3) 金属样片用塑料线系以标签,编号和注明日期,悬挂于消毒液中。一次性浸泡72 h。易挥发性或有效成分不稳定的消毒剂,根据情况,酌情定时更换消毒液,直至浸泡72 h。 (4) 每种金属每次试验放置3片样片。浸泡时,若同种金属每一样片相隔1 cm以上,可在同一容器内(含600 ml消毒液) 进行。 (5) 浸泡到规定时间后,取出金属片,先用自来水冲洗,再用毛刷或其它软性器具去除腐蚀产物。如仍有清除不掉的腐蚀产物,可按GB 10124-88所介绍的下列方法清除: 铜片: 在室温下浸泡于盐酸溶液(500ml 36%~38% 盐酸加蒸馏水至1000ml,盐酸比重为1.19)中1min~3min。 碳钢片:置含锌粉200 g/L的氢氧化钠溶液中,煮沸5 min~30 min。 铝片:浸泡于三氧化铬磷酸溶液(三氧化铬20 g,磷酸500ml,加蒸馏水至1000ml。磷酸比重为1.69)中,升温至80℃,持续5min~10min。如还未清除干净,可在室温浸于硝酸(比重1.42)溶液中1min。 不锈钢:浸泡于60℃硝酸溶液(66%~68%硝酸100 ml加蒸馏水至1000 ml) 20 min。或浸于70℃柠檬酸铵溶液(柠檬酸铵150 g 加蒸馏水至1000 ml)中10 min~60 min。 (6) 金属样片除去腐蚀产物并清洗后,用粗滤纸吸干水分,置于垫有滤纸的平皿中,放入50℃温箱,干燥1h,用镊子夹取,待其温度降至室温后分别在天平上称重。天平回零后称3 次,以其平均值作为试验后重量。 称重时,与试验前相同,应戴洁净手套,勿以手直接接触样片(下同)。 (7) 样片在用化学法去除腐蚀物时,需设相应空白对照以校正误差。空白对照样片与试验组样片同样进行表面处理、洗净和称重,但不经消毒剂浸泡。事后随同试验组样片用相同

实验报告-极化曲线测量金属的腐蚀速度

课程 实 验 者 名 称 页数( ) 专业 年级、班 同组者姓名 级别 姓 名 实验 日 期 年 月 日 一、目的和要求 1、 掌握恒电位法测定电极极化曲线的原理和实验技术。通过测定Fe 在NaCl 溶液中的极化曲线,求算Fe 的自腐蚀电位,自腐蚀电流 2、论极化曲线在金属腐蚀与防护中的应用 二、基本原理 当金属浸于腐蚀介质时,如果金属的平衡电极电位低于介质中去极化剂(如H +或氧分子)的平衡电极电位,则金属和介质构成一个腐蚀体系,称为共轭体系。此时,金属发生阳极溶解,去极化剂发生还原。在本实验中,镁合金和钢分别与0.5mol/L 的NaCl 溶液构成腐蚀体系。 镁合金与NaCl 溶液构成腐蚀体系的电化学反应式为: 阳极: Mg= Mg 2++2e 阴极: 2H 2O+2e=H 2+2OH - 钢与NaCl 溶液构成腐蚀体系的电化学反应式为: 阳极: Fe= Fe 2++2e 阴极: 2H 2O+2e=H 2+2OH - 腐蚀体系进行电化学反应时的阳极反应的电流密度以 i a 表示, 阴极反应的速度以 i k 表示, 当体系达到稳定时,即金属处于自腐蚀状态时,i a =i k =i corr (i corr 为腐蚀电流),体系不会有净的电流积累,体系处于一稳定电位c ?。根据法拉第定律,即在电解过程中,阴极上还原物质析出的量与所通过的电流强度和通电时间成正比,故可阴阳极反应的电流密度代表阴阳极反应的腐蚀速度。金属自腐蚀状态的腐蚀电流密度即代表了金属的腐蚀速度。因此求得金属腐蚀电流即代表了金属的腐蚀速度。金属处于自腐蚀状态时,外测电流为零。 极化电位与极化电流或极化电流密度之间的关系曲线称为极化曲线。测量腐蚀体系的阴阳极极化曲线可以揭示腐蚀的控制因素及缓蚀剂的作用机理。在腐蚀点位附近积弱极化区的举行集会测量可以可以快速求得腐蚀速度。在活化极化控制下,金属腐蚀速度的一般方程式为: 其中 I 为外测电流密度,i a 为金属阳极溶解的速度,i k 为去极化剂还原的速度,βa 、βk 分别 为金属阳极溶解的自然对数塔菲尔斜率和去极化剂还原的自然对数塔菲尔斜率。 令?E 称为腐蚀金属电极的极化值,?E =0时,I =0;?E>0时,是阳极极化,I>0,体系通过阳极电流。?E<0时,I<0, 体系通过的是阴极电流,此时是对腐蚀金属电极进行阴极极化。因此外测电流密度也称为极化电流密度 测定腐蚀速度的塔菲尔直线外推法:当对电极进行阳极极化,在强极化区,阴极分支电流i k =0, )]ex p()[ex p(k c a c corr k a i i i I β??β??---=-=c E ??-=?)]ex p()[ex p(k a corr E E i I ββ?--?=)ex p(a corr a E i i I β?==

不锈钢腐蚀的分析

电化学腐蚀 特征是在发生氧腐蚀的表面会形成许多直径不等的小鼓包,次层是黑色粉末状溃疡腐蚀坑陷。 一、基本介绍: 不纯的金属跟电解质溶液接触时,会发生原电池反应,比较活泼的金属失去电子而被氧化,这种腐蚀叫做电化学腐蚀。钢铁在潮湿的空气中所发生的腐蚀是电化学腐蚀最突出的例子。 我们知道,钢铁在干燥的空气里长时间不易腐蚀,但潮湿的空气中却很快就会腐蚀。原来,在潮湿的空气里,钢铁的表面吸附了一层薄薄的水膜,这层水膜里含有少量的氢离子与氢氧根离子,还溶解了氧气等气体,结果在钢铁表面形成了一层电解质溶液,它跟钢铁里的铁和少量的碳恰好形成无数微小的原电池。在这些原电池里,铁是负极,碳是正极。铁失去电子而被氧化.电化学腐蚀是造成钢铁腐蚀的主要原因。 金属材料与电解质溶液接触,通过电极反应产生的腐蚀。电化学腐蚀反应是一种氧化还原反应。在反应中,金属失去电子而被氧化,其反应过程称为阳极反应过程,反应产物是进入介质中的金属离子或覆盖在金属表面上的金属氧化物(或金属难溶盐);介质中的物质从金属表面获得电子而被还原,其反应过程称为阴极反应过程。在阴极反应过程中,获得电子而被还原的物质习惯上称为去极化剂。

在均匀腐蚀时,金属表面上各处进行阳极反应和阴极反应的概率没有显著差别,进行两种反应的表面位置不断地随机变动。如果金属表面有某些区域主要进行阳极反应,其余表面区域主要进行阴极反应,则称前者为阳极区,后者为阴极区,阳极区和阴极区组成了腐蚀电池。直接造成金属材料破坏的是阳极反应,故常采用外接电源或用导线将被保护金属与另一块电极电位较低的金属相联接,以使腐蚀发生在电位较低的金属上。 二、相关原理: 金属的腐蚀原理有多种,其中电化学腐蚀是最为广泛的一种。当金属被放置在水溶液中或潮湿的大气中,金属表面会形成一种微电池,也称腐蚀电池(其电极习惯上称阴、阳极,不叫正、负极)。阳极上发生氧化反应,使阳极发生溶解,阴极上发生还原反应,一般只起传递电子的作用。腐蚀电池的形成原因主要是由于金属表面吸附了空气中的水分,形成一层水膜,因而使空气中,,等溶解在这层水膜中,形成电解质溶液,而浸泡在这层溶液中的金属又总是不纯的,如工业用的钢铁,实际上是合金,即除铁之外,还含有石墨、渗碳体()以及其它金属和杂质,它们大多数没有铁活泼。这样形成的腐蚀电池的阳极为铁,而阴极为杂质,又由于铁与杂质紧密接触,使得腐蚀不断进行。 三、方程式: (1)析氢腐蚀(钢铁表面吸附水膜酸性较强时) 负极(Fe): 正极(杂质):

金属材料的电化学腐蚀与防护

金属材料的电化学腐蚀与防护 一、实验目的 1.了解金属电化学腐蚀的基本原理。 2.了解防止金属腐蚀的基本原理和常用方法。 二、实验原理 1.金属的电化学腐蚀类型 (1)微电池腐蚀 ①差异充气腐蚀 同一种金属在中性条件下,如果不同部位溶解氧气浓度不同,则氧气浓度较小的部位作为腐蚀电池的阳极,金属失去电子受到腐蚀;而氧气浓度较大的部位作为阴极,氧气得电子生成氢氧根离子。如果也有K3[Fe(CN)6]和酚酞存在,则阳极金属亚铁离子进一步与K3[Fe(CN)6]反应,生成蓝色的Fe3[Fe(CN)6]2沉淀;在阴极,由于氢氧根离子的不断生成使得酚酞变红(亦属于吸氧腐蚀)。两极反应式如下: 阳极(氧气浓度小的部位)反应式: Fe = Fe2++2e- 3Fe2++2[Fe(CN)6]3-= Fe3[Fe(CN)6]2 (蓝色沉淀) 阴极(氧气浓度大的部位)反应式: O2+2H2O +4e-= 4OH- ②析氢腐蚀 金属铁浸在含有K3[Fe(CN)6]2的盐酸溶液中,铁作为阳极失去电子,受腐蚀,杂质作为阴极,在其表面H+得电子被还原析出氢气。两极反应式为: 阳极:Fe = Fe2++2e- 阴极:2H++2e-= H2↑ 在其中加入K3[Fe(CN)6],则阳极附近的Fe2+进一步反应: 3Fe2++2[Fe(CN)6]3-= Fe3[Fe(CN)6]2 (蓝色沉淀) (2)宏电池腐蚀 ①金属铁和铜直接接触,置于含有NaCl、K3[Fe(CN)6]、酚酞的混合溶液里,由于?O(Fe2+/Fe)< ?O(Cu2+/Cu),两者构成了宏电池,铁作为阳极,失去电子受到腐蚀(属于吸氧腐蚀)。两极的电极反应式分别如下: 阳极反应式: Fe = Fe2++2e- 3Fe2++2[Fe(CN)6]3-= Fe3[Fe(CN)6]2 (蓝色沉淀) 阴极(铜表面)反应式: O2+2H2O +4e-= 4OH- 在阴极由于有OH-生成,使c(OH-)增大,所以酚酞变红。

ASTM G31——金属的实验室浸泡腐蚀标准

Designation:G31–72(Reapproved2004) Standard Practice for Laboratory Immersion Corrosion Testing of Metals1 This standard is issued under the?xed designation G31;the number immediately following the designation indicates the year of original adoption or,in the case of revision,the year of last revision.A number in parentheses indicates the year of last reapproval.A superscript epsilon(e)indicates an editorial change since the last revision or reapproval. 1.Scope 1.1This practice2describes accepted procedures for and factors that in?uence laboratory immersion corrosion tests, particularly mass loss tests.These factors include specimen preparation,apparatus,test conditions,methods of cleaning specimens,evaluation of results,and calculation and reporting of corrosion rates.This practice also emphasizes the impor-tance of recording all pertinent data and provides a checklist for reporting test data.Other ASTM procedures for laboratory corrosion tests are tabulated in the Appendix.(Warning—In many cases the corrosion product on the reactive metals titanium and zirconium is a hard and tightly bonded oxide that de?es removal by chemical or ordinary mechanical means.In many such cases,corrosion rates are established by mass gain rather than mass loss.) 1.2The values stated in SI units are to be regarded as the standard.The values given in parentheses are for information only. 1.3This standard does not purport to address all of the safety concerns,if any,associated with its use.It is the responsibility of the user of this standard to establish appro-priate safety and health practices and determine the applica-bility of regulatory limitations prior to use. 2.Referenced Documents 2.1ASTM Standards:3 A262Practices for Detecting Susceptibility to Intergranu-lar Attack in Austenitic Stainless Steels E8Test Methods for Tension Testing of Metallic Materials G1Practice for Preparing,Cleaning,and Evaluating Cor-rosion Test Specimens G4Guide for Conducting Corrosion Coupon Tests in Field Applications G16Guide for Applying Statistics to Analysis of Corrosion Data G46Guide for Examination and Evaluation of Pitting Corrosion 3.Signi?cance and Use 3.1Corrosion testing by its very nature precludes complete standardization.This practice,rather than a standardized pro-cedure,is presented as a guide so that some of the pitfalls of such testing may be avoided. 3.2Experience has shown that all metals and alloys do not respond alike to the many factors that affect corrosion and that “accelerated”corrosion tests give indicative results only,or may even be entirely misleading.It is impractical to propose an in?exible standard laboratory corrosion testing procedure for general use,except for material quali?cation tests where standardization is obviously required. 3.3In designing any corrosion test,consideration must be given to the various factors discussed in this practice,because these factors have been found to affect greatly the results obtained. 4.Interferences 4.1The methods and procedures described herein represent the best current practices for conducting laboratory corrosion tests as developed by corrosion specialists in the process industries.For proper interpretation of the results obtained,the speci?c in?uence of certain variables must be considered. These include: 4.1.1Metal specimens immersed in a speci?c hot liquid may not corrode at the same rate or in the same manner as in equipment where the metal acts as a heat transfer medium in heating or cooling the liquid.If the in?uence of heat transfer effects is speci?cally of interest,specialized procedures(in which the corrosion specimen serves as a heat transfer agent) must be employed(1).4 4.1.2In laboratory tests,the velocity of the environment relative to the specimens will normally be determined by convection currents or the effects induced by aeration or boiling or both.If the speci?c effects of high velocity are to be studied,special techniques must be employed to transfer the 1This practice is under the jurisdiction of ASTM Committee G01on Corrosion of Metals and is the direct responsibility of Subcommittee G01.05on Laboratory Corrosion Tests. Current edition approved May1,2004.Published May2004.Originally approved https://www.360docs.net/doc/9817611199.html,st previous edition approved in1998as G31–72(1998). 2This practice is based upon NACE Standard TM-01-69,“Test Method-Laboratory Corrosion Testing of Metals for the Process Industries,”with modi?ca-tions to relate more directly to Practices G1and G31and Guide G4. 3For referenced ASTM standards,visit the ASTM website,https://www.360docs.net/doc/9817611199.html,,or contact ASTM Customer Service at service@https://www.360docs.net/doc/9817611199.html,.For Annual Book of ASTM Standards volume information,refer to the standard’s Document Summary page on the ASTM website. 4The boldface numbers in parentheses refer to the list of references at the end of this practice. 1 Copyright?ASTM International,100Barr Harbor Drive,PO Box C700,West Conshohocken,PA19428-2959,United States.