DN800液控蝶阀投标方案及技术参数

DN800水轮机进水蝶阀投标方案

一、投标方案说明

概述:

根据招标文件要求,我公司在系统分析和周密计算的基础上,认真设计了技术投标方案。在方案中,对阀体、蝶板、阀轴等主要部件或部位进行了有限元应力分析,使这些部件具有足够的强度和刚度;对液压电气等关键元器件选配了国际著名品牌产品,并考虑了良好的匹配性;对总体结构进行了系统优化,使设备的整体技术水平达到当前国内先进水平。本次投标的进水阀及其附属设备为我公司的成熟产品,主要分为机械、液压、电气三大系统,其技术特点分述如下:

1.进水蝶阀型式及说明

(1) 蝶阀型式与主要特征

进水主阀采用储能式全液控自保持卧轴金属密封双偏心液动蝶阀,阀体和蝶板之间的密封为不锈钢对不锈钢金属硬密封,并配置油压操作系统、接力器、旁通管及其旁通阀与检修阀、空气阀、管路、阀门、控制装置以及进水阀上游短管和下游侧可拆卸的伸缩节。进水主阀采用接力器液压开启及关闭。

(2) 主要参数

◆蝶阀公称直径800mm

◆操作方式接力器油压操作

◆操作油压16MPa

◆额定工作水压(含升压) 2.5MPa

◆旁通阀直径80mm

◆全开时阻力系数0.12

◆双偏心,具有自关闭性能

◆接力器直缸摇摆式接力器

(3) 水轮机进水蝶阀安装在压力钢管与水轮机蜗壳进口段之间,作为机组正常停机和

事故停机动水截断水流的设备。

(4) 为方便进水蝶阀的安装、拆卸和检修,在进水蝶阀的下游侧,设一伸缩节。

(5) 蝶阀设计压力为2.5MPa。

(6) 在阀门两侧压力差为30%最大静水压时,阀门正常开启。

2.位置和起吊

(1) 进水蝶阀的最终布置结构尺寸满足利用电站厂内桥机、蝶阀吊物孔起吊伸缩节和

整体起吊进水蝶阀的要求。进水蝶阀及附属设备的部件设有起吊螺栓。

(2) 进水蝶阀及附属设备初步设计外形尺寸、安装布置图随投标文件一起提供。

3.设计规范和运行条件

进水蝶阀的设计和制造符合GB/T14478《大中型水轮机进水阀门基本技术条件》及其引用标准,DL/T746《电站蝶阀选用导则》及其引用标准,以及招标文件规定的技术要求,并以高要求为准。

4.设备刚强度

进水蝶阀及附属设备承受水压部件具有足够的强度和刚度来承受任何运行工况和过渡工况可能发生的最大水压和试验水压而不产生任何损坏或有害变形,进水蝶阀在紧急事故情况下开启或关闭过程中,各部件及附属设备不会产生强烈振动或其它异常现象而引起损坏。

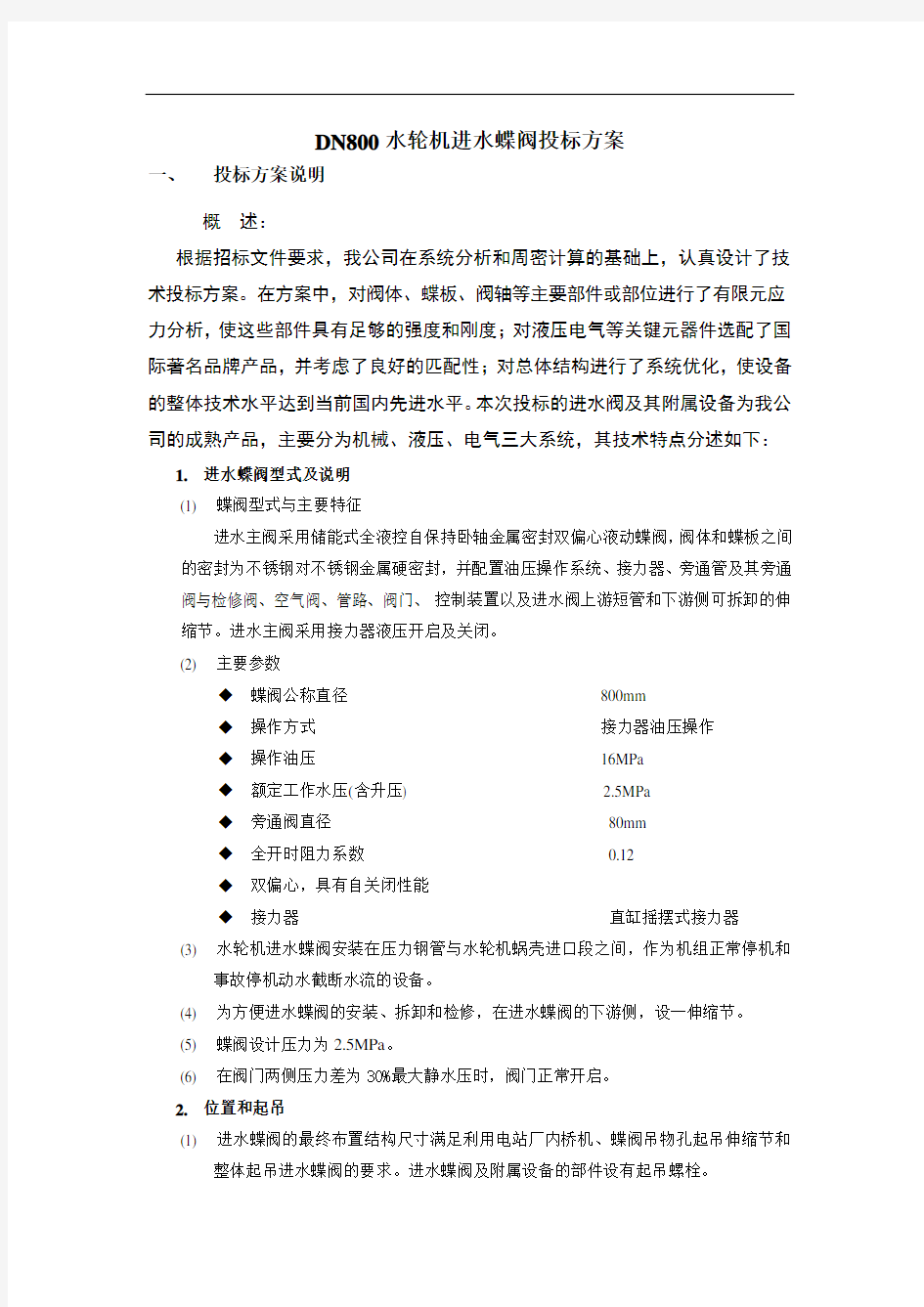

在整个设计中使用大的安全系数。特别是承受交变应力、冲击、脉动和振动的零部件更为可靠。在设备额定运行工况下,材料应力不超过下表所列规定。在正常工作工况下,铸铁最大剪应力不超过19.6 MPa,其它黑色金属的最大剪应力不超过许用抗拉应力的60%,阀轴轴颈的最大扭剪应力不超过许用抗拉应力的50%。

在最大水头下,动水关闭时,各部件材料的最大允许应力不超过屈服强度的50%。

最大许用应力

5.切断能力

进水阀在正常情况下,进水蝶阀在水轮机导叶全关情况下开关;非常情况下,进水蝶阀允许在不平衡水压力下开启,且不产生强烈振动。允许进水阀开启的最大不平衡水压不小于其承受的最大静水压的30%。进水蝶阀能在最不利的运行条件下和水轮机导叶开启的情况下动水关闭,可靠的切断水轮机流量,关闭时间10~90s(可调),关闭时无有害的振动。

机组正常停机或检修时进水蝶阀能可靠而严密的关闭。关闭应灵活、平稳、准确。

6.控制条件

进水蝶阀状态信号以空接点送至计算机监控系统。

7.开启和关闭时间

进水蝶阀开启时间和关闭时间能在下述范围内分别可调,并应有可靠的方法锁定调整装置。

全行程开启时间10~40s可调

全行程关闭时间10~90s可调

8.水头损失和漏水量

进水蝶阀全开时,在额定流量下的水头损失小于0.15m水柱。

在最大工作水压(包括升压水头)2.0MPa下,蝶阀全关时,最大漏水量初期不大于2L/min(包括旁通管漏水量)。

9.接力器漏油量

操作机构压力油油温20℃时,质保期内活塞任一侧的漏油量不大于1L/min。

10.进水蝶阀系统的可靠性

(1) 首次无故障间隔时间(自现场验收合格后起)25000h;

(2) 无故障连续运行时间>45000h;

(3) 每年允许的开、关次数>1200次(每开、关为一次);

(4) 可利用率:第一年不低于99.5%,以后每年为100%;

(5) 大修间隔时间>10年;

(6) 退役前的使用年限>40年。

11.结构和材料

(1) 蝶阀整体运输至本工程工地现场。本次投标设备采用的所有材料是新的合格的材料。

(2) 阀体

阀体设计计算采用国际先进的设计软件-美国PTC公司三维软件PROE软件进行三维实体造型、有限元分析、结构优化,使阀体结构更趋合理,受力分布更趋均匀,保证阀体有足够的强度和刚性,将各部分受力控制在许用范围之内,并留有足够的安全裕量。

阀壳材料为WCB优质铸钢,整体框架式结构,在阀体外部设有双肋板复式加强梁,能够将最危险工况时阀体的变形控制在许用范围内,在设定工况下不会产生漏水和变形。

阀体采用双法兰连接型式,两法兰面各设有密封圈,保证阀门安装后法兰面无渗漏。

阀壳外部有位置指示器,阀壳上配有限位装置,以限制开启与关闭位置。

阀门底座:阀门有一整体的支承底座,该底座按传递全部垂直载荷和动荷载设计。垂直载荷包括法兰联接的延伸管重量,阀体容纳的水体重量和从阀门操作机构传到钢支墩支座上基础底板的推力;动荷载包括动水关闭时水平、垂直振动荷载。基础板和垫板,地脚螺栓等都随进水阀提供。阀门支承底座上的地脚螺丝孔接触表面加工平滑,允许滑动。

(3) 配套提供埋入混凝土墩的基础螺栓及上/下游侧法兰(配对提供)及法兰连接所需的全部螺栓、螺帽、填料和垫层等。

(4) 活门、阀轴及阀轴轴承

活门材料为铸钢WCB。密封结构采用双偏心、平板桁架过流型式,具有自关闭趋势。其构件受力合理,设计计算采用有限元分析法,具有足够的刚度和强度。并留有充裕的安全

裕量。活门能承受规定的条件下,关闭时作用在它两侧的全部压差。为使弯曲变形最小,活门设计使其坚固,并在其体内有足够的加强肋板。

活门轴颈设整圈的实心密封圈,活门下游设密封圈,门下游为工作密封,活门阀轴的轴承采用自润滑轴承。

活门与阀轴采用安全、可靠、便于检修的连接方式,活门流道的形状具有良好的水力特性,过流表面经过打磨处理,以减小水头损失和水力振动,并具有必要的水力自关闭措施。

阀轴采用两个半轴的形式,材料采用2Cr13不锈钢锻造,阀轴与轴承及轴承密封接触面均采用不锈钢套结构,具有足够的刚度和强度,还具有良好的耐腐蚀性能。阀轴伸入蝶板中并用骑缝销安全地紧固在活门上,轴外端由阀体上的轴承支撑。

为克服频繁运动产生的轴端磨损,阀轴密封采用防漏双重结构,O型密封圈及Y型密封件组合件,具有较高的弹性、自密封性和耐磨性,能有效地防止泥沙进入轴承内,满足使用要求。当长期使用产生一定的磨损后,可通过调节填料压盖上的调节螺钉仍然可以保证满意的密封效果。

水轮机进水液动蝴蝶阀阀轴的运动条件是低速度、重载荷。阀轴轴承的选择至关重要。本方案中,采用无油自润滑复合钢背轴承。该轴承以钢板为基体,球形青铜粉为中间层,改性塑料为摩擦表面层,并牢固结合为一体的三层自润滑轴承材料。轴承工作时,固体润滑剂在轴承表面形成固体润滑膜,实现无油自润滑,停机时,可减弱摩擦副金属间接触,因而减小重新启动的阻力,即使在很高的载荷下,也能取得很好的效果。具有无油自润滑、耐磨损、耐腐蚀、摩擦系数小(干摩擦0.1~0.15)、使用寿命长(使用寿命达10年以上)等特点。

(5) 上游端钢管法兰带长500mm钢管与进水压力钢管焊接;下游端由蝶阀后伸缩节的法兰与水轮机进水管法兰用螺栓连接,材质采用16Mn钢,壁厚15mm。法兰止口密封材料采用丁腈橡胶。

(6) 蝴蝶阀采用金属密封结构,密封副在下游出水端。由于蝶板采用双偏心结构,具有自关闭性,因此,开阀时两密封面会很快脱离,摩擦行程非常短,能有效地保护蝶板上的金

属密封圈;关阀时,只要有初始力的推动,(无执行器阻力条件下)仅靠水力和油压作用和就能实现关闭。阀体不锈钢密封圈耐蚀耐磨,使用寿命长。可在不拆卸阀体的情况下检查蝶板密封,压紧量可调。在任何运行工况下进水阀不会破坏密封。蝶板全关时在水压作用下,蝶板密封圈更贴紧阀体密封圈,使之密封效果更好。优化了阀门的细部设计,使阀门密封性

能好、水力损失小,操作维护更方便。

(7) 旁通阀及其管路

进水阀配设旁通管路,并成套提供液动旁通阀和上游侧的手动蜗轮操作检修阀。旁通阀

管路及阀门按2.5MPa的压力设计,并具有足够的刚度和可靠的支撑措施。

旁通阀能在最大静水压差水头下开启和关闭,开、关时间不大于20s,并装有“开启”

和“关闭”限位装置与开关,每个限位开关配有两个电气上独立的接点回路。

检修阀采用手动蜗轮传动的蝶阀。旁通管路为无缝钢管,采用螺栓法兰联接,成套供给

管路支承座、螺栓、螺母和垫圈,为了便于安装拆卸,在管路上安装一个合适的伸缩节。

(8) 空气阀位于阀门下游侧连接管的顶部,空气阀采用弹簧可调浮筒式进排气阀,直径为80mm,能满足充水时排气和进水阀动水关闭时补气的需要。空气阀的开关自动、可靠,关闭后严密不漏,密封性能良好。

(9) 伸缩节

进水阀下游侧采用伸缩节与蜗壳进水管用法兰连接,伸缩量为30mm. 伸缩节采用带密封套管式结构,有利于进水阀的安装和拆卸,能抵消由于温度变化或动水关闭引起的轴向位移。下游侧伸缩节的设计制造符合“GB/T12465”《管路松套伸缩接头》的规定。伸缩节配套提供全部必需的密封、垫片、连接螺栓和螺母。

(10) 锁锭

操作系统采用带液压锁定装置的摇摆接力器,在蝶阀全关时能可靠地锁定阀体的关闭状态;在曲柄头部设有可靠的机械锁定装置,确保安全。锁锭应能手动和自动投入和拔出。机械锁锭装置具有足够的强度,能承受接力器的最大操作力。在进水阀的开关程序中,锁锭的动作准确、可靠,锁锭未拔出,进水阀不能操作。

12.油压装置

油压装置由液压站和操作机构及管路组成,液压站含皮囊式氮气蓄能器、油泵机组、集成油路块、回油箱、阀门、表计、自动化元件、液压附件等; 操作机构含接力器、锁定油缸、旁通阀油缸等。

操作机构具有足够的操作容量,能在最小油压下,平稳转动活门一个全开或全关行程。操作机构能在机组发生事故时,在动水情况下,紧急关闭阀门。在接力器的开启和关闭腔的进口应装设节流装置,以调节进水阀的开关时间,节流装置稳定、可靠。

油泵机组有2台电动机,由PLC控制,正常时交替工作,故障时同运转。油泵出口有电磁溢流阀、单向阀等。

1)油泵每分钟的供油量不小于接力器总有效容积的0.65倍,油泵由低起动电流的三相感应电动机直接驱动,并可连续工作。

2)油泵配有卸荷阀、安全阀、截止阀、止回阀和用于自动起停油泵的压力继电器。当压力达到最大正常工作油压时,卸荷阀动作,将油泵输出的油排入回油箱。安全阀有足够的容量。

蓄能器的总容积>4.5倍进水阀接力器的总容积,能满足进水阀关-开-关三次动作,其中最后一次关闭不启动油泵,且关闭后的压力不低于最低允许油压要求。蓄能器出口装有截止阀、压力表、压力变送器等。

回油箱容积能容纳进水球阀操作全部油量的3倍,其上设有检修或清理用的进人门、空气滤清器、放油阀、便于拆卸的滤油器等。回油箱经热渗透试验合格。

操作机构及其接力器能在机组任何运行情况和发生事故时,以事故低油压按预定的关闭规律动水关闭进水阀。

13.控制系统

1)蝶阀装置控制方式: 中控室微机遥控和现场操作两种方式。

进水阀控制柜采用PLC对进水阀及其附属设备(锁锭、旁通阀等)进行自动控制。PLC控制柜配有与电站计算机监控系统相接的通讯接口。

进水阀控制柜由机械液压部分和电气部分组成。电气部分由可编程控制器(PLC)、继电器、信号灯、操作开关和按扭等组成。进水阀的逻辑控制由PLC实现。PLC选用可靠性极高的国际知名品牌德国西门子生产的S7-200系列,体积小、速度快,扩展性良好,抗干扰能力强,能适应恶劣的工业环境,平均无故障时间达三十万小时以上。上传微机监控采用电气硬接点和数字通讯接口RS485。PLC的I/0控制点冗余,裕量15%。电气硬接点采用双对接线。除提供RS485与上位机通信外,还提供足够的无源接点输出,以实现监控系统对进水阀的远方监视和远方操作,满足水力发电厂自动化设计技术规定DL/T 5081—1997第4.2条规定。

接线和端子:进水阀控制柜接线盒内端子排布置合理,排列整齐,便于接线,并有明显标记。端子排的端子数量留有 20%的余量。进水阀控制柜的电气接线供应至柜侧端子排;进水阀现地自动化元件(行程开关、压力信号装置等)的电气接线供应至进水阀现地接线盒,接线盒由我公司方提供。

进水阀控制柜的设计满足以一个指令即可完成进水阀从全开位置至全关位置、或从全关位置至全开位置的全过程操作。

进水阀控制柜设置“现地/远方”切换开关、按钮、信号灯等控制器具,并予留远方控制接口。

2)蝶阀设置下列装置信号和位置指示:

○1阀“全开”和“全关”;

○2旁通阀“全开”和“全关”;

○3锁锭“投入”和“拔出”。

3)设置电气控制柜,具有以下功能:

○1满足“中控室微机遥控”和“现场操作”两种控制方式要求;

○2正常开、停机过程的程序控制;

○3事故紧急停机过程的程序控制;

○4阀“全开”和“全关”位置的锁锭“手动”或“自动”控制;

○5控制和保证油压装置的油压在规定范围内,油泵电机应主、备控制,交替运行,又可同时启动、同时停止;

○6开关电源采用主、备工作方式,交流220V和直流220V同供电,无扰动切换。开关电源性能稳定,质量优良。

4)断路器、接触器、继电器、接近开关、行程开关等电气元件、液压元件采用性能

先进,质量可靠的知名品牌厂家。

14.工作原理

开启阀门:得到开启指令后,先开启液动旁通阀,旁通阀泄流使主阀门前后压降下降到

正常值的30%时,压力继电器动作,然后主油缸开启油路接通,电机启动,油泵产生压力油,压力油进入接力器开启腔推动油缸活塞运动,通过机械传动装置使主阀门作开启运动,开到全开位置时行程开关动作,开启动作自动停止,旁通阀关闭,开启过程结束。

关闭阀门:正常关闭阀门时,释能阀开启,主电磁阀换向,蓄能器压力油进入接力器关闭腔推动油缸活塞反向运动,关闭阀门,全关后指示灯亮。

紧急关阀时,释能阀开启,主电磁阀换向,蓄能器压力油直接进入接力器关闭腔推动油

缸活塞反向运动,关闭阀门,全关后指示灯亮。

注:紧急关阀优先级最高,不受现场、远程选择的限制。

蝴蝶阀只能停留在全关、全开两个位置,不得在任何中间位置作调节流量之用。

二、设计制造标准

产品质量满足JB/T56078《大型水轮机产品质量分等》中一等品的要求

设计制造标准

(1)大中型水轮机进水阀门基本技术条件GB/T14478-93

(2)水轮机进水液动蝶阀选用、试验及验收导则DL/T 1068-2007

(3)水轮发电机组安装技术规范GB/T8564-2003

(4)液压机安全技术条件JB/3915-1985

(5)SG1系列双作用单活塞杆液压缸 JB5123-91

(6)法兰连接金属阀门结构长度 GB12221-89

(7)钢制阀门的一般要求 GB12224-89

(8)通用阀门法兰和对夹式连接蝶阀 GB12238-89

(9)钢制压力容器 GB150-1998

(10)通用阀门标志 GB12220-89

(11)标牌 GB/T13306-91

(12)阀门清洁度和测定方法 JB/T7748-95

(13)电站蝶阀选用导则DL/T746

(14)通用阀门压力试验 GB/T13927-92

(15)工业用阀门的压力试验 GB4981

(16)通用阀门,供货要求GB/T12252

(17)水电站压力钢管设计规范 SL281-2003

(18)包装储运图示标记 GB191-90

(19)钢焊缝、手工超声波探伤方法和探伤结果分析 GB/T11345-1989

(20)液压系统通用技术条件 GB3766-83

(21)工业电气设备通用技术条件 GB5226.1-95

(22)汽轮机油GB11120

(23)水轮机调速器与油压装置试验验收规程GB/T9652.2

(24)碳素钢铸件GB5676

(25)优质碳素结构钢GB699

(26)普通碳素结构钢GB700

(27)低合金结构钢GB1591

(28)碳素钢板(压力容器用)GB6654

(29)碳素钢板GB912

(30)不锈钢钢板 GB3280,GB3281

(31)不锈铸钢JB/ZQ4299

(32)无缝钢管GB8163

(33)不锈钢无缝钢管GB2270

(34)旋转电机基本技术条件GB755

(35)其它部(委、局)颁布的与进水蝶阀、压力钢管进口检修蝶阀设计和制造的相关标

准

(36)阀门的包装、运输和保管符合GB191、JB626和JB2759等相关标准、规范的有关规

定。

三、设备生产工艺

在进水蝶阀及液压系统的设计和制造中,我公司用优良的工艺方法并用最好的工艺实践来进行和完成;所有工作由相应职业和行业中的熟练人员来完成。所有零件精确地加工到标准规格,以便于更换和修理。

设备主要部件的制造工艺流程、组装工艺流程实施方案

(一)、焊接:阀体阀座,蝶板轴座等异种材料焊接性能较差的部位采用J607焊条焊接,并且焊接前预热,焊后回火,能有效的防止产生焊接裂纹;一般部位采用CO2气体保护焊

接。焊接时采用支撑或反变形的工艺方法控制焊接变形量。

(二)、检测:采用超声波探伤,能及时发现焊接缺陷,并用碳弧气刨清除掉,再重新施焊。

(三)、热处理:将焊接后的零件在大型台车式电阻炉中进行退火处理,消除焊接产生的内应力。

(四)、表面处理:对工件表面进行喷丸处理,清除表面的氧化层,并在一小时以内涂刷防锈底漆,增强油漆的附作力。

(五)、机加工:在数控立车上对阀体、蝶板及活塞缸体等零件进行精加工,对于密封面和活塞配合面用抛光机抛光,保证其尺寸精度和表面粗糙度。

阀体、蝶板的轴孔加工,采用大型镗孔定位夹具定位,并在数控双头镗铣床上加工,保证两轴孔的同轴度和尺寸精度。

蝶阀硬密封副——活塞环及金属密封圈,在数控立车上对异形面精车后,用抛光机抛光,保证其尺寸精度和表面粗糙度,然后进行氮化处理,增强硬密封副的表面硬度、耐磨性、耐蚀性及疲劳强度。

(六)、装配:在专用大型装配台上进行装配,保证配合处的间隙调整及清洁度要求。

(七)、检测:在大型试压中心进行壳体和密封承压试验,检测产品的强度及密封性能,同时对活塞环进行动作模拟试验,保证运动自如无卡阻、爬行。

(八)、调试:安装在大型水轮机调试台上,对蝶阀的液压系统,控制系统及整体的动作进行调试,保证各项指标达到要求。

四、进水阀试验

(一) 进水阀工厂试验

(1)设备发货前,在厂内按有关标准、规格和合同的规定对进水阀进行组装和检验。我公司将厂内试验报告、测量记录等资料,提供给工程师审查。

(2)对各部件主要尺寸和装配尺寸进行检验。

(3)进水阀、旁通阀体及其附件受水压的部分按GB/T14478《大中型水轮机进水阀基本技术条件》及GB/T13927《通用阀门压力试验》的规定进行水压试验。

(4)进水阀在厂内总装后进行漏水试验和耐压试验,试验压力根据规范要求进行。进水阀最大泄漏量不得超过GB/T14478《大中型水轮机进水阀基本技术条件》中规定的标准。(5)主要部件、试验要求见下表2.4.5标有“*”号试验项目通知招标人代表参加。

(二)进水阀现场安装试验

进水阀安装调整完毕后进行现场试验,试验按GB/T14478《大中型水轮机进水阀门基本技术条件》与GB/T8564《水轮发电机组安装技术规范》的要求进行。此外,我公司允许发包人在阀门保证期内进行进水阀动水关闭试验,我公司在进行试验前一个月通知承包人参加,试验中出现的设备问题由承包人负责。

五、备品备件和专用工具

六、进水阀技术明细表

(1)型式金属密封储能式液控蝶阀

(2)公称直径800 mm

(3)材料(阀体、活门、转轴、轴瓦)铸钢WCB、铸钢WCB、不锈钢2Cr13、

铜基自润滑复合材料

(4)长度318 mm

(5)旁通阀型式液动蝶阀

旁通阀直径80 mm

(6)接力器操作压力16 MPa

接力器工作容积 5.6 L

接力器工作介质YB-N46耐磨液压油

接力器容量70 kN.m

接力器个数 1 个

接力器直径125 mm

(7)进水阀开启时间10~40(可调)S

进水阀关闭时间10~90(可调)S

(8)在最大水头时阀门关闭状态下的最大漏水量 2 L/min

(9)最大流量时的水头损失0.15 m

(10)止水方式金属硬密封

(11)进水阀液压站型式液压蓄能式

(12)阀前连接管材料、尺寸及厚度材料16Mn、L=500mm、厚度15mm

阀门技术规范书

xxxxxxxxxxxxx有限公司 阀门使用及检修 技 术 规 范 书 2016 年10 月

目录 1、总则...................................................................... 2、技术要求.................................................................. 3、阀门本体技术要求 (3) 4、阀门材质技术要求 (4) 5、阀门电装设备技术要求 (4) 6、常用阀门技术要求 (4) 7、阀门操作机构技术要求。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。8 8、阀门检修步骤和技术要求。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。9 8、检修质量控制。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。10 9、安全文明施工。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。。11

一、总则 采购方提供的阀门,应该是技术先进的,经过运行实践考验的,阀门应保证在安全、经济条件下运行,采购方在招标书中应提供详细的技术资料和必要的图纸、说明,阀门的性能和技术条件说明,阀门存在的故障说明。 二.技术要求 规范和标准 阀门结构及材料应在工程、设计、加工和制造上是高标准。同时性能是高效地、操作是方便的,在指定的这些技术要求的工作范围内,不应有超过标准的消耗和维修工作。 执行有关国家及行业标准及规程,或等同于国际标准,当使用其它规程、规范或标准时,供货商应将它们与报价书一齐交送,同时提供差异附表。 三、阀门本体技术要求: 除特殊部件外不允许采用任何塑料材质,且部件材质应与设备防腐级相当。 阀门制造应符合JB3593-89《电站阀门制造技术条件》、GB10869-89《电站调节阀技术条件》及相应国际标准的有关规定。 1)对于阀门的铸钢件,应符合JB2640-81《锅炉管道附件承压铸钢件技术条件》 的规定; 2)对于阀门的锻钢件,应符合JB2633-81《锅炉锻件技术条件》的规定和 GB12228-89《通用阀门碳素钢锻件技术条件》; 3)对于阀门承压焊接件,应符合JB/T4709-92《钢制压力容器焊接规程》的规 定。 4)闸阀应符合GB/T 12234-1989的规定; 5)截止阀和止回阀应符合GB/T 12235-1989和GB/T 12236-1989的规定; 6)球阀应符合GB/T l2237-1989的规定; 7)调节阀应符合GB/T 10869-1989的规定 8)排污阀应符合JB/T 6900-1993的规定; 阀体结构应有良好的抗热冲击能力。高压阀门与管道采用对口焊接时,阀门进出口处出厂时应按相应的国家标准加工好坡口。 阀门结构设计应具有功能多、易维护、噪音低、结构紧凑、动作灵活和重量轻等特点。 阀门关闭要严密而无泄漏,阀芯及阀座应耐磨,耐冲刷并便于拆装与研磨。 压力在PN2.5以上的阀门自密封结构,密封面采用不锈钢或硬质合金。 除蝶阀外其它阀门要求设倒密封。 四、阀门材质要求 1)阀门制造,应按压力容器受压元件的条件选用钢材。钢材的质量及规格应符合相应的国际标准、国家标准或有关技术条件,并应附有钢厂的钢材质量证明书。

气动蝶阀说明书

气动蝶阀 使用说明书 北京阿尔肯阀门有限公司

一、概述 气动蝶阀(调节阀/开关型),是在引进国外先进技术的基础工业上进行特殊设计,精心制造的产品。可采用智能控制与定位、与德国西门子公司生产的电气阀门定位器或国产电气阀门定位器配套,输入4~20mA DC 信号及0.5~0.7Mpa 气源即可控制运转,实现对压力、流量、温度、液位等参数的调节。它是以压缩空气为动力,阀杆带动阀芯在阀体内转动90,可以实现全开——全闭的动作。该产品按其密封性能分为金属密封与软密封。 二、特点 气动蝶阀(调节阀/开关型)具有结构紧凑,体积精小,运行可靠,密封性好,维修容易,安装方便,适应性强等优点。可广泛应用于石油、化工、轻工、制药、造纸等工业自动控制系统中作远距离 集中控制或就地控制。 三、型号编制说明 四、工作原理和结构 气动调节蝶阀由气动活塞式执行机构与蝶阀组合构成。(如图1) GT 系列气动执行机构相同规格有双作用式、单作用式(弹簧复位);标准旋转轴角度可调节-5~+50 范围; 阀体材质碳钢不锈钢铸铁 代号C P 省略 工作温度℃中温常温 代号G 公称压力MPa 1.0 1.6 2.5 4.0 6.4 代号10 16 25 40 64 密封面材料四氟乙烯金属密封 代号F H 连接形式法兰丝扣对夹式 代号41 11 71 执行机构电动气动

代号9 6 DY D 6 71 X 10 C G 所有滑动部件采用塑料轴承衬套、导向,保持最小摩擦力,并有效地抵抗磨损;外壳表面阳极化电镀,防腐蚀保护;旋转轴镀硬质镍磷合金;螺丝、螺母为不锈钢;单作用式弹簧预装在弹簧座内,很容易装配或增补弹簧数量;连接、安装接口标准化模块设计,方便配装球阀、蝶阀、信号盒及控制附件;可选择旋转方向顺时针旋转或逆时针旋转;两端调节螺丝可调节小于标定角度调整。特殊的腐蚀环境可采用不锈钢外壳。 蝶阀是在圆柱形的阀体通道内,安有一个圆盘状蝶形阀板,它绕着轴线作0~ 90°旋转。蝶板处在0°时,阀门全闭,旋转到90 度时,则阀门全开。蝶阀结构简单、体积小、重量轻,操作灵活、安装方便、流通能力大等优点,旋转90°即可快速启闭。蝶阀具有较好的流量控制特性,蝶阀处于完全开启位置时,只有蝶形阀板厚度是介质流经阀体时的唯一阻力,所产生的压力降较小。蝶阀与管道连接有对夹式、法兰式和对焊连接等几种。对夹式蝶阀是用双头螺栓将阀门夹接在两管道法兰之间。法兰式蝶阀是阀门上带有法兰,用螺栓将阀门两端法兰与管道上的法兰连接起来。还有一种就是蝶阀体与管道直接焊接,用于高压管道。现在最先进的蝶阀都采用三偏心的密封结构,使阀门在开启、关闭过程中既可减少阀座与蝶板密封面之间的磨损,使阀门开启阻力小,并具有越关越紧的功能。蝶阀的密封结构是蝶阀的最关键部分,直接关系到蝶阀的整体性能,决定它的寿命与效果。蝶阀有弹密封和金属硬密封两种基本密封形式。弹性金属硬密封的密封力依靠弹性环产生微量变形与阀座吻合严密,而开启时变形消失,并迅速脱离密封面,能在较高温度和较高压力下使用,是目前最先进、新型的管路控制阀门。不同的密封形式适用于不同介质和介质的温度。 图2

1400液控蝶阀使用说明书

D742X-10 DN1400 蓄能式液控蝶阀 使用说明书 使用前仔细阅读 本说明书,以免造 成设备损坏! 天津国际机械有限公司 2012-11-8

●1、基本设计数据参数: 1.蝶阀:密封结构采用软密封结构 2.公称压力:1.0Mpa 3.公称通径:1400 mm 4.介质:水 5.介质流量:22.3/12.7 m3/s 6.介质温度:≤80℃ 7.阀门连接形式:法兰连接 8.操作方式:蝶阀靠液压驱动. 9.开关阀时间: 快管阶段:5-60s 可调 慢关阶段:5-120s 可调 10.阀门全开时的流阻系数:0.15—0.2 11.驱动能源特性:交流电三相四线制,50HZ,380V 12.外形尺寸范围:见外形尺寸图 ●技术说明 设计制造及检验主要参照标准: 1.该产品符合JB/T 5299-1998 《液控止回蝶阀》标准。 2.GBT 12238—2008 《法兰和对夹连接弹性密封蝶阀》 3.GB/T 17241.6—2008 《整体铸铁法兰》 4.GB/T 12221—2005 《金属阀门结构长度》 5.GB/T 13927—2008 《工业阀门压力试验》

6.GB/T 12227—2005 《通用阀门球墨铸铁件技术条件》 7.JB/T 106-2004 《阀门的标志和涂漆》 2、液控蝶阀外形图:

3、液控蝶阀基础图

4、液压驱动装置说明 4.1. 组成部分: 4.1.1 液控止回蝶阀驱动装置由电控柜、液压站、驱动器三部分组成。4.1.2 电控柜采用继电器等元件组成。主回路电压AC380V,控制回路电压为 AC220V,开阀和关阀回路由开关电源(UY)提供 DC24V。 4.1.3 液压站采用液压元件集成化组成。 4.1.4 驱动器采用液压缸与机械传动箱组成驱动器定位盘箭头显示0 o~90o回转。 4.2. 技术参数及功能: 4.2.1 液压站工作压力:上限14Mpa、下限12Mpa。 4.2.2 蓄能器氮气压力:6~8 Mpa。 4.2.3 输出力矩:40000Nm。 4.2.4 开阀时间:25~120 秒(可调) 4.2. 5.快关75°时间,3~20 秒(可调),慢关15o时间,4~60秒(可调)4.2.6 油箱容积:150L,灌装液压油 130kg, 4.2.7 液压油牌号: YB-N46。 4.2.8 本装置具有保位和缓闭止回功能。 4.2.9 本装置有电网失电自动关阀功能及检修时用液压手动泵启、闭阀门的功能。 4.2.10 本装置具有关阀角度调节功能。 4.2.11本装置具有就地控制、远程控制二种方式。在二种控制方式中均可实现开阀、关阀、停阀。

电动蝶阀使用说明书中英文

电动蝶阀使用说明 书中英文

电动蝶阀Electric Butterfly Valve 使用说明书Operation Manual

一、用途 Ⅰ.Application 本系列蝶阀适用于冶金、矿山、建材、石化、造纸、纺织等行业的工业管道中。它对气体半流体等管道中的介质按不同的信号,改变其流量的大小,从而达到自动调整风量,实现自动控制。体阀采用优质钢板焊接结构,具有传动轻巧灵活,密封性能好,开闭时间短,切断速度快,能可靠的杜绝事故的发生。 This series butterfly valve is suitable to use in the industry pipe of metallurgical, ore building material. Paper textile and so on, Accord to the different signal in the pipes of the gas half fluid medium. Change the flow volume, and adjust the fan volume automatically. It can realize automatic control. The valve is used good welding structure. It is characterized by light, nimble good sealing, short open time, fast speed broken and dependable. 二、结构及工作原理 Ⅱ.The structure and Working principle 1、电动蝶阀由电动执行机构和蝶阀组成,有关电动执行机构作用原理,使用维护等参阅电动执行机构说明书。 1、The electric butterfly valve is composed of electric execute structure and butter fly valve. The relative electric execute. Working principle and main is refer to the operation manual of electric executor. 2、电动蝶阀按作业方式可分为电开式和电关式两种。电开式:无信号

液控蝶阀阀门说明书洪城股份公司样本

液控蝶阀阀门说明书洪城股份公司

蓄能罐式液控缓闭止回蝶阀 2200Dx7pk41X-6C 使用说明书 (辽宁清河发电有限责任公司专用) 中华人民共和国 湖北洪城通用机械股份有限公司

目录 一.用途 ----------------------------------------------(1) 二.结构特点 ----------------------------------------------(1) 三.工作原理 ----------------------------------------------(1) 四.型号编制说明-------------------------------------------(2) 五.主要性能参数 ------------------------------------------(3) 六.外形及安装连接尺寸 ------------------------------------(3) 七.常见故障与排除方法 ------------------------------------(6) 八.安装使用与维护 ---------------------------------------(6) 九.液压部分 ---------------------------------------------(8) 十.电气部分 ----------------------------------------------(14)

一.用途 蓄能罐式液控缓闭止回蝶阀是我公司在消化吸收欧、美液控阀门最新技术基础上研制而成的新型产品。当前,该阀是中国新一代的液控蝶阀,它兼有闸阀和止回阀的功能,是一种能按预先调定好的程序,分两阶段开启和关闭的动作来消除水锤对管网破坏的理想控制设备(也可匀速开阀)。 二.结构特点 本产品主要由蝶阀本体、传动装置、液压和电气控制部分等组成。具有以下主要特点: 1.在阀腔内过水面采用附着力强的防腐防锈涂料。 2.本阀主密封型式为橡胶-不锈钢,采用二偏心结构,其密封性能可靠,开启时可减少磨擦行程,延长使用寿命。 3.轴承为无铅型无给油自润滑轴承,具有承载能力强,耐磨性好,摩擦阻力小等特点;轴端密封采用自紧式双重密封,密封效果好;蝶板造形采用流线型设计,具有流阻系数小,外形新颖、美观等特点。 4.本阀具有较完善的液压系统和电气PLC控制系统.既可就近操作,也可远程控制,本阀的蓄能罐取代了当前重锤式液控蝶阀中的重锤,将重锤势能变为流体蓄能,不但能节省长期运行支承重锤所耗的能量,而且改进了液压系统的保压性能,保证了阀门运行时维护人员的人身安全。其控制机构构思新颖,设计合理,体积小,重量轻,结构简单,功能齐全,动作灵活可靠,外形美观,节能节材,维修方便,(维修时不需停止水泵工作)等,便于实现泵阀联锁

(完整版)水轮机进水液控蝶阀运行规程

水轮机进水液控蝶阀运行规程 目录 11.1液控蝶阀主要技术参数 (70) 11.2液控蝶阀工作原理简介 (70) 11.3液控蝶阀阀门控制方式 (70) 11. 4液压系统组成及参数 (71) 11.5液压系统工作压力范围 (71) 11. 6液压系统工作原理 (71) 11.7常见故障及排除方法 (71) 11.8液压系统的运行维护及注意事项 (72) 11.9运行中的要求及注意事项 (72) 11.10水轮机过流部件检查,进水蝶阀部分做安全措施 (73) 11. 11水轮机蜗壳充水开液控蝶阀操作应具备的条件 (73) 11.12主阀型号编制说明 (73) 11、水轮机进水液控蝶阀运行规程

引用标准:《3400Dx7Pk41X-6C型水轮机进水蝶阀使用说明书》 湖北洪城通用机械股份有限公司 11.1 主要技术参数 11.2工作原理简介 11.2.1运行程序 11.2.1.1开阀 开启旁通阀—前后压力差达到设定值——解除液压锁定—----开启进水液动蝶阀—液动蝶阀开启到位—关闭旁通阀。 11.2.1.2关阀 关闭进水液动阀门——液动蝶阀关闭到位——液动锁定投入 11.2.2.工作原理 11.2.2.1开阀时,启动油泵电机组,油泵将压力油输入蓄能罐至额定压力后停止。打开旁通阀,介质进入水轮机蜗壳,排气阀自动排气,待阀前后压差达设定值时,液动锁定电磁阀工作,解除液动锁定,进水液动蝶阀主油缸磁阀工作,主油缸带动曲柄、阀轴转动,阀开开启,全开到位后,液动锁定电磁阀换向,关闭旁通阀,首次开阀或检修后开阀时,先解除机械锁定。 11.2.2.2关阀时,液动蝶阀主油缸电磁阀换向,主油缸带动曲柄、阀轴转动,阀门关闭,关闭到位后,液动锁定电磁阀换向,液动锁定投入,水轮机系统维护检修关阀后,投入机械锁定。 11.3阀门控制方式 11.3.1就地(现地控制)

液控蝶阀使用说明书

安装、使用产品前,请仔细阅读使用说明书 HD系列液控止回蝶阀 使用说明书 温州双雄阀门有限公司

目录 一、概述 (1) 二、型号表示方法 (1) 三、性能参数及特点 (2) 四、结构说明 (2) 五、操作说明 (3) 六、安装与调试维护 (5) 七、故障及排除方法 (7) 八、阀门成套供应范围 (8) 九、附件................................. 8-20 附件(一)阀门外形尺寸图 附件(二)液压站外形尺寸图 附件(三)液压原理图 附件(四)电气原理及接线图 1

一、概述 液控止回蝶阀是目前国内外较先进的管路控制设备,主要安装于水利、电力、给排水等各类泵站的水泵出口,替代止回阀和闸阀的功能。工作时,阀门与管道主机配合,按照水力过渡过程原理,通过预设的启闭程序,有效消除管路水锤,实现管路的可靠截止,起到保护管路系统的作用。 本公司生产的液控止回蝶阀流阻系数小、自动化程度高、功能齐全、性能稳定可靠,是我公司设计人员在广泛搜集、研究、总结国内外同类产品性能的基础上,引入阀门、液压、电气等行业的多项研究成果,厚积而薄发,开发出来的新一代智能化高效节能产品。公司技术力量雄厚,并可根据用户的特殊要求单独进行开发设计,来满足广大用户对该类产品的需要。 该产品主要有如下特点: 1、可取代水泵出口处原电动闸阀和止回阀的功能,并把机、电、液系统集成为一个整体,减少占地面积及基建投资。 2、“液压执行机构”,采用先进技术的优化型齿轮齿条式结构,所有液压元件都为内置集成式,安全可靠和运行平稳。性能远高于目前国内其他厂家的同类产品。“特制行程反馈装置”,是采用“防水、防尘、防撞击”技术制造,是目前国内外厂家少有的产品细节设计。国内外其他厂家的产品中行程开关多为裸露在外,经常有行程开关失灵或损坏现象发生,严重影响阀门的正常工作。 3、电液控制功能齐全,无需另外配置即可以作为一个独立的系统单机就地调试、控制;也可以作为集散性控制系统(DCS)的一个设备单元,通过I/O通道由中央计算机进行集中管理,与水泵、及其他管道设备实现联动操作;并配有手动功能,无动力电源时也可以实现手动开、关阀,满足特殊工况下的阀门调试、控制要求。 4、可控性好,调节范围大、适应性强。电液控制系统设有多处调节点,可以按不同的管道控制要求进行启闭程序设置,保证在满足开、关阀条件时,阀门能够自动按预先设定的时间、角度开启和分快关、慢关两阶段。并能实现无电关阀,有效消除破坏性水锤,防止水泵和水轮机组飞逸事故的发生,降低管网系统的压力波动,保障设备的安全可靠运行。 5、主阀密封面为三偏心金属密封或双偏心橡胶密封结构,启闭轻松、密封可靠;并有一道额外加大的偏心,使阀门具有良好的自关闭、自密封性能。中、小通径蝶板设计成流线型平板结构,大通径蝶板设计成双平板桁架式结构,排挤小,水流平顺,阀门流阻系数仅为 0.15~0.8,远小于止回阀的流阻系数(1.7~2.6),节能效果明显。 二、型号表示方法 H D 7 ※ 4 1 ※–※※ 阀门材料:无灰铸铁 Q 球墨铸铁 C 碳钢 公称压力:单位: kg/㎝2 密封材料:X 优质丁腈橡胶 H 不锈钢 结构形式:1双偏心 3三偏心结构 连接方式:法兰连接 液控特征:无蓄能式自动保压型 Z 重锤式自动保压型 驱动方式:液压传动 产品类别:蝶阀 功能特征:缓闭止回 2

蓄能式液控蝶阀(水泵型)说明书

蓄能器 液控缓闭止回蝶阀 HBD743HS-10C 使用说明书高能阀门集团有限公司

目录 1.产品简介 2.型号说明 3.标准与规范 4.基本参数 5.特殊参数 6.主要零件选用材料 7.产品结构说明 8.工作原理及操作说明 9.吊装及调试维护 10.一般故障及排除方法 11.阀门成套供应范围 12.附件

蓄能器液控缓闭止回蝶阀 1.产品简介 液控缓闭止回蝶阀是目前国内外较先进的管路控制设备,主要安装于水利、电力、给排水等各类泵站的水泵出口,替代止回阀和闸阀的功能。工作时,阀门与管道主机配合,按照水力过渡过程原理,通过预设的启闭程序,有效消除管路水锤,实现管路的可靠截止,起到保护管路系统安全的作用。 本公司生产的液控缓闭止回蝶阀流阻系数小、自动化程度高、功能齐全、性能稳定可靠,是我公司设计人员在广泛搜集、研究、总结国内外同类产品性能的基础上,引入阀门、液压、电气等行业的多项研究成果,厚积而薄发,开发出来的新一代智能化高效节能产品。公司技术力量雄厚,并可根据用户的特殊要求单独进行设计,多方位满足广大用户对该类产品的需要。 该产品主要有如下特点: 1、可取代水泵出口处原电动闸阀和止回阀的功能,并把机、电、液系统集成为一个整体,减少占地面积及基建投资。 2、电液控制功能齐全,无需另外配置即可以作为一个独立的系统单机就地调试、控制;也可以作为集散性控制系统(DCS)的一个设备单元,通过I/O通道由中央计算机进行集中管理,与水泵、及其他管道设备实现联动操作;并配有手动功能,无动力电源时也可以实现手动开、关阀,满足特殊工况下的阀门调试、控制要求。 3、可控性好,调节范围大、适应性强。电液控制系统设有多处调节点,可以按不同的管道控制要求进行启闭程序设置,保证在满足开、关阀条件时,阀门能够自动按预先设定的时间、角度开启和分快关、慢关两阶段。并能实现无电关阀,有效消除破坏性水锤,防止水泵和水轮机组飞逸事故的发生,降低管网系统的压力波动,保障设备的安全可靠运行。 4、主阀密封面为三偏心金属密封或双偏心橡胶密封结构,启闭轻松、密封可靠;并有一道额外加大的偏心,使阀门具有良好的自关闭、自密封性能。中、小通径蝶板设计成流线型平板结构,大通径蝶板设计成双平板桁架式结构,排挤小,水流平顺,阀门流阻系数仅为 0.15~0.8,远小于止回阀的流阻系数(1.7~2.6),节能效果明显。 2.型号说明 HB D 7 4 3 H – 10 C 阀门材料:镍铬铸铁 公称压力:0.6MPa 密封材料:不锈钢 结构形式:三偏心 连接方式:法兰连接 驱动方式:液压传动 阀门类型:蝶阀 功能特征:蓄能罐式

重锤式液控蝶阀说明书样本

安装、使用产品前, 请仔细阅读使用说明书 HBD系列液控缓闭止回蝶阀 使用说明书 中国.高能阀门集团有限公司

目录 1、产品概述 (3) 1.1 用途与功能 1.2 产品特点 1.3 型号说明 2、技术特征 (4) 2.1 设计与制造标准 2.2 基本参数 2.3 特点参数 2.4 主要构件材料 3、结构特征 (5) 4、操作说明 (6) 4.1 自动保压 4.2 本地控制 4.3 远程控制 4.4 手动操作 4.5 压力继电器高、低点调整方法 5、安装、维护 (8) 5.1 吊运 5.2 储存

5.3 安装 5.4 保养、维护 6、故障分析与排除 (9) 6.1 液压部分 6.1 电气部分 7、供货范围 (10) 8、附件 (10) 1.产品概述 我公司产品开发人员在多年的研究、设计、制造的丰富经验基础上, 并广泛吸收、总结、消化国内外同类产品的优越性能, 结合阀门、液压、工控电气等多行业的多项最新技术, 而开发出的最新一代智能化高效节能型--重锤式自动保压液控止回蝶阀( 以下简称”液控蝶阀”) 。 本液控蝶阀是为适合泵站水泵出口阀要求而研发的, 其性能稳定、安全可靠、自动化程度高、结构紧凑、使用维护方便。 1.1用途与功能 本液控蝶阀属于当前国内外较先进的管路控制设备, 主要安装于水利、电力、给排水等各类泵站的水泵出口, 替代止回阀和闸阀的功能。工作时, 阀门与管道主机配合, 按照水力过渡过程原理, 经过预设的启闭程序, 有效消除管路水锤, 实现管路的可靠截止, 起到保护管路系统安全的作用。

1.2产品特点 1、双重关阀动力源, 截止可靠、密封性能好 本液控蝶阀拥有重锤重力及蓄能器压力的双重关阀动力源, 其截止、密封性能远高于当前国内其它厂家的同类产品。 2、可就地、远程及联动控制, 自动化程度高 电液控制功能齐全, 无需另外配置即能够作为一个独立的系统单机就地调试、控制; 也能够作为集散性控制系统( DCS) 的一个设备单元, 经过I/O通道由中央计算机进行集中管理, 与水泵及其它管道设备实现联动操作; 并配有手动功能, 无动力电源时也能够实现手动开、关阀, 满足特殊工况下的阀门调试、控制要求。 3、开、关阀参数可调, 调节范围大、适应性强 电液控制系统设有多处调节点, 能够按不同的管道控制要求进行启闭程序设置, 保证在满足开、关阀条件时, 阀门能够自动按预先设定的时间、角度开启和分快关、慢关两阶段。动作灵活、操作平稳, 在各种工况下开启和关闭无有害振动。 4、操作界面人性化、多样化 根据客户的不同需求, 可设计普通按钮式、文本式、触摸屏式等各种人机操作界面, 也可根据客户的需要, 设计最新的人机操作界面。 1.3型号说明 HB D 7 ※ 4 ※※–※※ 阀门材料: 无灰铸铁/Q 球墨铸铁/C 碳钢 2 公称压力: 单位: kg/㎝ 密封材料: X 优质丁腈橡胶/ H 不锈钢 结构形式: 1 中线型3 三偏心 连接方式: 法兰连接 液控特征: x 蓄能罐式自动保压型 无重锤式自动保压型

电动蝶阀技术规范书

电动蝶阀技术规范书 1. 总则 1.1 本技术规范书适用于燃煤发电工程电动蝶阀的设计、制造、试验、质量保证和验收。 1.2 本协议书中所提及的要求和供货范围都是最低限度的要求,并未对一切技术细节作出规定,也未充分地详述有关标准和规范的条文,但卖方保证提供符合本协议和工业标准的功能齐全的优质产品,满足国家有关安全、环保等强制性标准的要求。 1.3 卖方执行技术规范所列标准,有不一致时,按较高标准执行。卖方在设备设计和制造中所涉及的各项规程、规范和标准必须遵循现行最新标准版本。若卖方所提供的技术规范前后有不一致的地方,以更有利于设备安装运行、工程质量为原则,由买方确定。在合同签订后,买方有权因规范、标准发生变化而提出一些补充要求,在设备投料生产之前,卖方在设计上予以修改,但价格不作调整。 1.4在签订合同之后,买方保留对本技术规范提出补充要求和修改的权利,卖方应承诺予以配合,具体项目和条件由双方共同商定。 1.5本工程采用KKS标识系统,卖方提供的技术资料(包括图纸)和设备的标识必须有KKS编码。KKS的编制原则由买方提出,具体标识由卖方编制,编码范围包括卖方所供系统、设备、主要部件(包括分包和采购件)和构筑物等,由设计院统一协调。 1.6 卖方对供货范围内的成套设备负有全责,即包括分包(或对外采购)的产品。分包(或对外采购)的主要产品制造商须征得买方的认可。 1.7卖方所提供的设备、阀门的接口应和买方的规格和材料一致,卖方应保证在现场没有任何异种钢和异径管的焊接问题,如有不一致,卖方提供过渡段。卖方所提供的阀门口径最终应满足设计院要求,除调节阀外,不得采用缩小口径加大小头的方法。 1.8对于卖方配套的控制装置、仪表设备,卖方应考虑和提供与DCS控制系统的接口并负责与DCS控制系统的协调配合,直至接口完备。

蝶阀使用说明书

蝶阀使用说明书 1.范围 本说明书包括了公称通径DN50mm~1600mm(2”~64”)、公称压力PN1.0MPa~4.0MPa(ANSI CLASS150~300)法兰和对夹连接的手动、齿轮传动、电动和气动操作蝶阀。 2.用途 2.1主要用于开启或关闭管道和设备的介质用,作调节、截流和止回使用。 2.2根据介质选用阀门的材质。 2.2.1碳钢阀门适用于水、蒸汽、油品等介质。 2.2.2不锈钢阀门适用于腐蚀性介质。 2.2.3铸铁阀门适用于水、气体介质。 2.3适用温度取决于阀座的材质。 PTFE(聚四氟乙烯)≤130℃ 不锈钢+复合体≤425℃ 橡胶≤85℃ 3.结构 3.1蝶阀基本结构见图1 3.2易损件填料采用聚四氟乙烯或柔性石墨,密封可靠。 4.操作 4.1手动操作阀门采用手柄或齿轮传动装置、电动或气动蝶阀由电动装置或气动装置驱动,使蝶板旋转90°开启或关闭阀门。 4.2对于手动(包括驱动装置的手轮)或扳手操作的蝶阀,除订货合同另有规定外,当面向手轮或扳手时,顺时针方向转动手轮或扳手阀门应为关。 4.3电动、气动蝶阀的开启、关闭指示由电动装置、气动装置上的位置指示器标识。 5.保管、保养、安装和使用 5.1阀门应存放在干燥,通风的室内,阀门通道两端应堵塞。 5.2长期存放的阀门应定期检查,清除污物。应特别注意密封面的清洁,防密封面的损坏。5.3安装前应仔细核对阀门标志是否与使用要求相符。 5.4安装前应检查阀门通道和密封面,如有污垢,应使用清洁布擦拭干净。 5.5安装前检查填料是否压紧,应确保填料的密封性,同时不应妨碍阀杆的转动。 5.6安装时拧紧连接螺栓的拧紧力应均匀合适。 5.7本蝶阀可以安装水平、垂直的管道上,安装位置应保证使用维修更换方便。 5.8手动阀门在开启或关闭操作时,应使用手柄开、关,不得借用辅助杠杆或其它工具。 5.9阀门使用应定期检查,检查密封面有无磨损及垫片填料。若损坏失效,应及时修理或更换。 5.10电动、气动阀门的传动装置,其保管、保养、安装和使用,请见“阀门电动装置使用说明书”及“阀门气动装置使用说明书”。 6.可能发生的故障、原因及消除方法见表1

800HD7x41X-16C蓄能器式液控蝶阀技术规范书

蓄能器式水轮机进口液控缓闭蝶阀80HD7x41X-16C 技 术 规 范 书 浙江伟光泵阀制造有限公司 2013年9月21日

目录 一、产品制造标准 (3) 二、液控蝶阀技术参数表 (3) 三、供货范围以及备品备件清单 (7) 3.1 供货范围 (7) 800HD7x41X-16C供货范围以及备品备件清单 (7) 3.2 随机备品备件(备件按1套液控阀门) (7) 3.3 专用工具 (7) 四、主要性能特点、用途及适用范围 (7) 五、技术说明 (7) 5.1 系统流程图 (9) 5.1.2、关阀 (10) 5.1.3、紧急关阀 (10) 5.2、基本电液工作原理 (10) 六、结构说明 (10) 6.1、传动系统 (10) 6.2、液压站 (11) 6.3、远程控制 (11) 6.3.1、远程监控 (11) 6.3.2、手动操作 (11) 6.3.3、电气控制系统 (11) 6.3.4、故障报警, (11) 七、液压元件清单 (12)

一、产品制造标准 大中小型水轮机进水阀门基本技术条件GB/T14478-1993 通用阀门标志GB/12220-1989 法兰连接金属阀门结构长度GB/T12221-1989 钢制阀门一般要求GB/T12224-1989 通用阀门供货要求JB/T7928-1999 通用阀门碳素钢铸件技术条件GB/T12229-2005 通用阀门法兰和对夹连接蝶阀GB/T12238-2008 碳素结构钢GB/T700-2006 通用阀门压力试验GB/T13927-2008 通用阀门流量系数和流阻系数的试验方法JB/T5296-1991 阀门清洁度和测定方法JB/T7748-1995 阀门铸钢件外观质量要求JB/T7929-1999 液压系统通用技术条件GB/3766-1983 标牌GB/T13306-1991 包装、储运图示标志GB/T191-1990 液压隔离式蓄能器公称压力和容积系列GB2352-80 二、液控蝶阀技术参数表 序号项目参数 一、基本参数 1 型号HD7x41X-16C 2 名称蓄能器式液控缓闭蝶阀 3 公称直径DN800 4 公称压力 1.6MPa 5 强度试验 2.4MPa 6 密封试验 1.76MPa 7 工作介质水、海水、油品、气体等 8 工作温度≤80°

蓄能式液控蝶阀(华润渤海)使用说明书

液控缓闭止回蝶阀HD742X-6DN1600使用说明书 武汉水王阀门制造有限公司

目录 1.产品简介 (1) 2.标准与规范 (2) 3.基本参数 (2) 4.特殊参数 (3) 5.产品结构说明 (3) 6.工作原理及操作说明 (PLC型) (4) 工作原理及操作说明( 7.吊装及调试维护 (7) 8一般故障及排除方法 (8) 9阀门成套供应范围 (9) 10附件 (9)

蓄能器液控缓闭止回蝶阀 1.产品简介 液控缓闭止回蝶阀是目前国内外较先进的管路控制设备,主要安装于水利、电力、给排水等各类泵站的水泵出口,替代止回阀和闸阀的功能。工作时,阀门与管道主机配合,按照水力过渡过程原理,通过预设的启闭程序,有效消除管路水锤,实现管路的可靠截止,起到保护管路系统安全的作用。 本公司生产的液控缓闭止回蝶阀流阻系数小、自动化程度高、功能齐全、性能稳定可靠,是我公司设计人员在广泛搜集、研究、总结国内外同类产品性能的基础上,引入阀门、液压、电气等行业的多项研究成果,厚积而薄发,开发出来的新一代智能化高效节能产品。公司技术力量雄厚,并可根据用户的特殊要求单独进行设计,多方位满足广大用户对该类产品的需要。 该产品主要有如下特点: 1、可取代水泵出口处原电动闸阀和止回阀的功能,并把机、电、液系统集成为一个整体,减少占地面积及基建投资。 2、电液控制功能齐全,无需另外配置即可以作为一个独立的系统单机就地调试、控制;也可以作为集散性控制系统(DCS)的一个设备单元,通过I/O通道由中央计算机进行集中管理,与水泵、及其他管道设备实现联动操作;并配有手动功能,无动力电源时也可以实现手动开、关阀,满足特殊工况下的阀门调试、控制要求。 3、可控性好,调节范围大、适应性强。电液控制系统设有多处调节点,可以按不同的管道控制要求进行启闭程序设置,保证在满足开、关阀条件时,阀门能够自动按预先设定的时间、角度开启和分快关、慢关两阶段。并能实现无电关阀,有效消除破坏性水锤,防止水泵和水轮机组飞逸事故的发生,降低管网系统的压力波动,保障设备的安全可靠运行。

液控蝶阀-标准格式

委内瑞拉中央电厂6号600MW蒸汽轮机发电机组工程 循环水泵站液控蝶阀 技术规范书 编制单位:中南电力设计院 2012.07

目录 附件1技术规范 (1) 附件 2 供货范围 (12) 附件 3 技术资料和交付进度 (15) 附件 4 交货进度 (17) 附件 5 监造、检验和性能验收试验 (18) 附件 6 技术服务和联络 (21) 附件7 分包商/外购部件情况 (25) 附件8 大(部)件情况 (26)

附件1 技术规范 1.总则 1.1 本技术规范适用于委内瑞拉中央电厂6号600MW蒸汽轮机发电机组工程循环水泵站液控蝶阀设备。它提出了设备的功能设计、结构、性能、安装和试验等方面的技术要求。 1.2 本技术规范提出是最低限度的技术要求,并未对一切技术要求做出详细规定,也未充分引述有关标准及规范的条文。卖方保证提供符合本技术规范书和相关的国际、国内工业标准的优质产品。 1.3 如卖方没有对本技术规范提出书面异议,买方则可认为卖方提供的产品完全满足本技术规范的要求。 1.4 本技术规范经甲、乙双方共同确认并签字后作为订货合同的技术附件,与合同正文具有同等效力。 1.5 卖方对循环水泵站液控蝶阀成套系统设备(含辅助系统与设备)负有全责,即包括分包或采购的产品。 1.6 本工程设计采用KKS编码标识系统,故制造厂供货范围内的设备、管道、电子元件等均应在最终版的图纸及供货实物上标明其KKS编码,具体内容在以后的配合中确定。2.设备使用的环境及条件 2.1 使用的环境 (1) 安装地点:循环水泵站 (2) 室外年平均气温:26.5℃ (3) 室外极端最高气温:38.2℃ (4) 室外极端最低气温:14.1℃ (5) 室外平均相对湿度:82% (6) 最高潮位0.52m 高潮位:0.15m 平均潮位:0.02m 低潮位:-0.12m 最低潮位:-0.39m (7) 地震烈度:0.3g 2.2 设备的使用条件 2.2.1 输送介质特性

手动蝶阀使用说明书

手动对夹蝶阀使用说书 (D373H-16C-DN300) 浙江四通阀门制造有限公司

一、概述: 碟阀是以蝶板作为关闭件的阀门。蝶阀主要由阀体、阀杆、蝶板和密封圈等零件组成,属90°开关切断阀。它借助手柄或驱动装置在阀杆上端施加一定的转矩传递给蝶板,使蝶板与阀体通道中心线重合或垂直,实现全开或全关动作。蝶阀的主要功能是切断和接通管道中的流体,也可用于调节管路流量。蝶阀主要特点:结构紧凑合理、操作扭矩较小、启闭迅速灵活、流阻小、流量系数大且维护使用方便。此阀采用三偏心金属密封密封结构,其密封可达到零泄漏具有强制性密封性能效果。蝶阀的连接形式可为对夹连接也可为双法兰连接。其操作方式可采用手动、电动、气动和液动。 二、型号编制方法:

三、主要技术参数: 四、主要零件的材质:

、 结构及外形尺寸表: 五、

3" 80 49 114 125 380 190 152.5 127 M18 4-19 11 4" 100 56 127 145 415 229 190.5 157 M18 8-19 13 5" 125 64 140 165 455 254 216 186 M20 8-22 16 6" 150 70 140 175 545 279 241.5 216 M20 8-22 26 8" 200 71 150 210 645 343 298.5 270 M20 8-22 34 10" 250 76 160 250 695 406 362 324 M24 12-25 51 12" 300 86 178 285 830 483 432 381 M24 12-25 72 14" 350 92 190 320 900 533 476 413 M27 12-29 106 16" 400 102 216 355 980 597 540 470 M27 16-29 133 18" 450 114 222 380 1030 635 578 533 M30 16-32 176 20" 500 127 229 415 1110 699 635 584 M30 20-32 190 24" 600 154 267 475 1305 813 749.5 692 M33 20-35 394 30" 750 165 292 580 1525 985 914 857 M33 28-35 476 32" 800 190 318 630 1585 1060 978 914 M39 28-41 618 36" 900 203 330 680 1765 1168 1085 1022 M39 32-41 762 六、蝶阀安装与维护注意事项: 1.在安装时,碟板要停在关闭的位置上。 2.开启位置应按碟板的旋转角度来确定。 3.带有旁通阀的蝶阀,开启前应先打开旁通阀。

DN2200液控蝶阀使用说明书

1、概述 蓄能器式液控蝶阀自动化程度高、功能全面、性能稳定可靠、控制系统先进、体积小、重量轻、使用维护方便,是本公司在广泛搜集、研究、总结国内外同类产品性能的基础上,引入阀门、液压、电气等多行业的多项研究成果,开阀出来的新一代智能化高效节能产品。 蓄能器式液控蝶阀是先进的管路控制设备,主要安装于水电站水轮机进口,用作水轮机进口阀,替代闸阀的功能。工作时,阀门与管道主机配合,按照水力过渡过程原理,通过设定的启闭程序,有消除管路水锤,实现管路的可靠截止,起到保护管路系统安全的作用。 主要特点: 1、可取代水泵出口处原电动闸阀和止回阀的功能,机、电、液系统集成为一个整体, 减少占地面积及基建投资。 2、电液控制功能齐全,无需另外配置即可以作为一个独立的系统单机就地调试、控制; 也可以作为集散性控制系统(DCS)的一个设备单元,通过I/O通道由中央计算机进行集中管理,与水泵、水轮机、旁通阀及其他管道设备实现联动操作;并配有手动功能,无动力电源时也可以实现手动开、关阀,满足特殊工况下的阀门调试、控制要求。 3、可控性好,调节范围大、适应性强。电液控制系统设有多处调节点,可以按不同的 管道控制要求进行启闭程序设置,保证在满足开、关阀条件时,阀门能够自动按预先设定的时间、角度开启和分快、慢关两阶段。并能实现无电关阀,有效消除破坏性水锤,防止水泵飞逸事故的发生,降低管网系统的压力波动,保障设备的安全可靠运行。 2、型号表示方法

3、性能参数及特点 3.1 标准规范与基本参数 1Mpa=10.2kgf/cm12 ,用于水电站时,密封试验压力可按电站最高静水头计算值。 3.2特点参数 阀门主要由阀门本体、液压源、电控箱等四部分组成。 阀门本体主要由阀体、蝶板、阀杆、滑动轴承、密封组件等主要零件组成。 液压源由油压装置提供。 流量控制阀用作开阀时间调节,调节范围见第3.2节(特点参数)。 5、操作说明

液控蝶阀使用说明书.

液控蝶阀的设计和使用说明书(初步): 1)阀门主要部件的预估重量及其运输、吊装、拆卸方法;存储、运行及维护方法等。 阀门主要部件的预估重量表 运输、吊装、拆卸方法;存储、运行及维护方法等。 吊装及调试维护 吊运 运输起吊时不得翻转、倒放;开箱后用吊车运蝶阀,起吊时注意在四个起吊点中选取平衡位置。大修起吊前,重锤式阀门应将重锤从阀门本体拆下。吊装过程应注意缓慢、平稳、轻放。 储存 本阀长时间存放时,应放于干燥处,封闭二端通道,在加工面涂上防锈油。临时停放时可在外墙板位置增加辅助支撑以保持平稳。半年不安装,液压系统需清洗换油。 ?本阀禁止露天存放。 安装 安装前应核对本阀铭牌参数是否符合使用要求;清洗阀体内孔及蝶板、检查各部位有无损坏现象,各零部件联接螺栓是否紧固。 正、反装液控蝶阀均按图7所示安装,即用作水泵出口止回阀或水轮机进口阀时,水泵或水轮机均位于阀门的无阀杆侧。阀门中心距水泵出口距离应在2米以上,并尽可能大,以减少泵出口紊流流态对阀门的不利影响。若本阀安装在管道中的其他位置,应以阀门全关实现密封时的管道介质压力方向来确定阀门安装方位,即高压一侧应位于阀门的有阀杆侧。

蝶阀安装在基础上应校正水平,保证阀轴不倾斜。阀门支脚及辅助支撑主要用于保证阀门安装运行平稳,不宜大量承受与其垂直的管道轴向水推力;轴向水推力应通过阀前或阀后管道传递到承重基础上。 调试 系统各电液元件在厂内均已调试到位,若需现场调试,主要注意以下事项:All the检查手动启闭功能。 ?接上总电源,点动电机观察电机风叶,顺时针旋转则接线正确。 ?常开截止阀应打开,常闭截止阀应关闭。 ?溢流阀先全部打开,开阀时慢慢上调,压力上升,最终调定压力应大于高压力开关KP1设定值1~2MPa。压力调定后用锁紧螺母锁定。压力控制器上、下限设定值为7~11MPa。 ?通过油缸上的快、慢关节流阀进行快慢关速度调节。两节流阀为快 360度循环调节,速度调定后用锁紧螺母锁定。 ?阀门启闭、锁定投入与锁定解除(如果有的话)动作到位后,相应各位置开关均应有信号输出。?通过常闭截止阀的开、闭检查系统是否能够完成自动保压程序。 ?液压系统不得有泄漏。阀体轴封不得有泄漏。 联动运行 根据本说明书9.2项确定联动启闭控制方式,配置联动控制电路,与水泵联动操作空负荷运行核实程序及延时等有关参数,合格即可进入负荷运行试验(动水状态下),运行时主要检查: 1 ?开阀过程中阀前阀后压力变化应平稳,全开后基本相近。能按程序与水泵、水轮机联动开关阀。 10.6 日常维护本蝶阀液压控制系统油箱标定容积为63升,介质为YB-N32、YB-N46液压油。油位应不低于油标底线以上的三分之一。液压系统投入使用3个月后, 应将液压油过滤一次,并清洗油箱。以后应定期检查,对已变质和污染的油液应及时更换新油。新油或过滤加入新油时, 应通过滤油车加入,滤油车的过滤精度不低于20μm,并注意使用同牌号的液压油。 ?定期检查蓄能器内充气压力。当充气压力低于5MPa时,应及时充装氮气。氮气压力检查:屏蔽自动保压功能,打开常闭截止阀至一定开度慢慢泄压,观察压力表显示压力慢慢下降,当降至某一值时,压力表指示急速下降至零,该值即为充氮压力。也可利用充气工具直接检查充氮压力。但每次检查都会放掉一点氮气。 ?装置投入运行后,应经常到工作现场观察运行情况,如有漏油、指示故障等异常现象应及时处理。