管道压力降计算-单相流(可压缩)

2单相流(可压缩流体)

2.1简述

2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。

2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。

可压缩流体沿管道流动的显著特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。压力降越大,这些参数的变化也越大

2.2计算方法

2.2.1注意事项

2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。

2.2.1.2一般气体管道,当管道长度L>60m时,技等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。

2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。

2.2.1.4安全、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。

2.2.2管道压力降计算

2.2.2.1概述

(1)可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范以内。

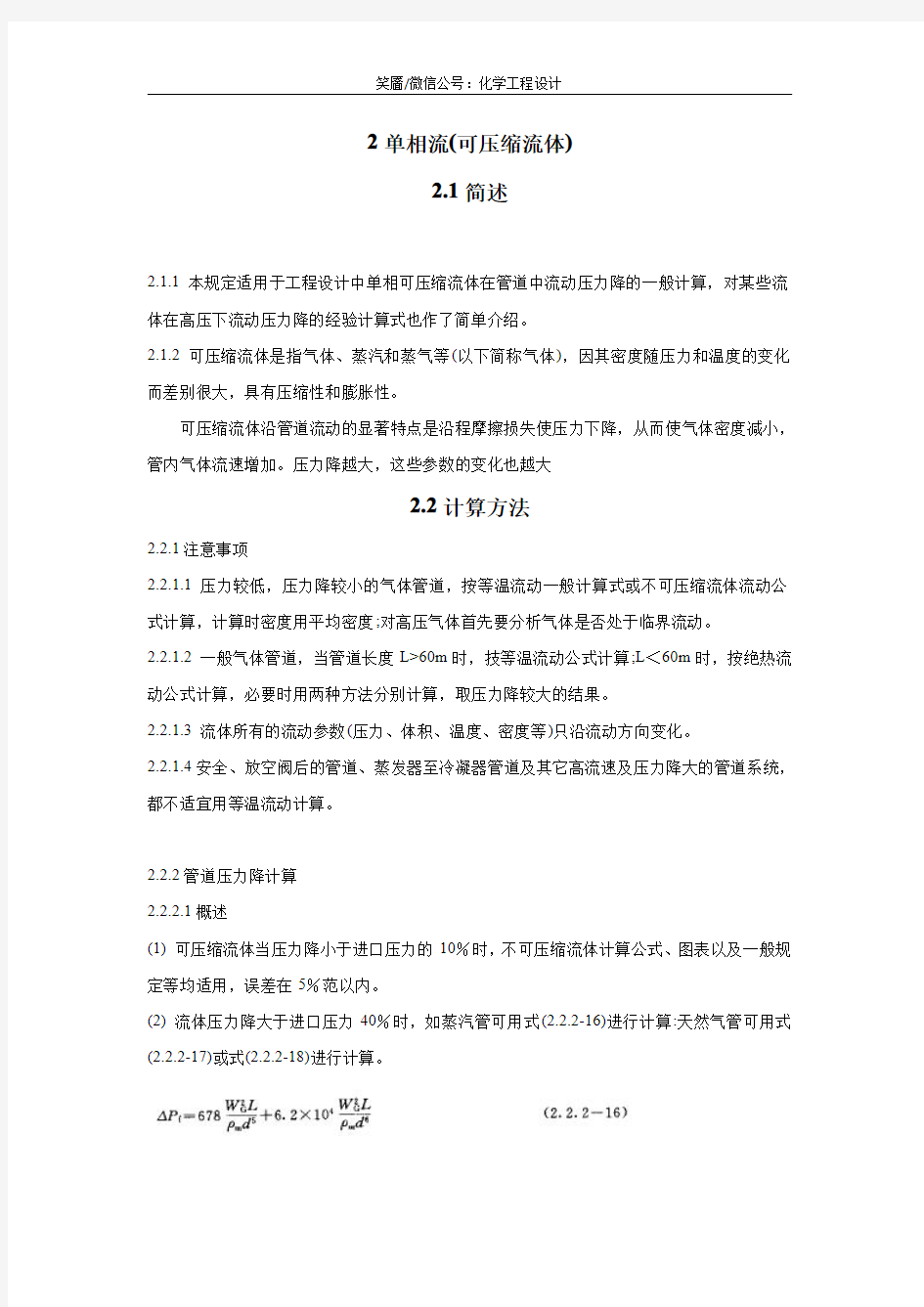

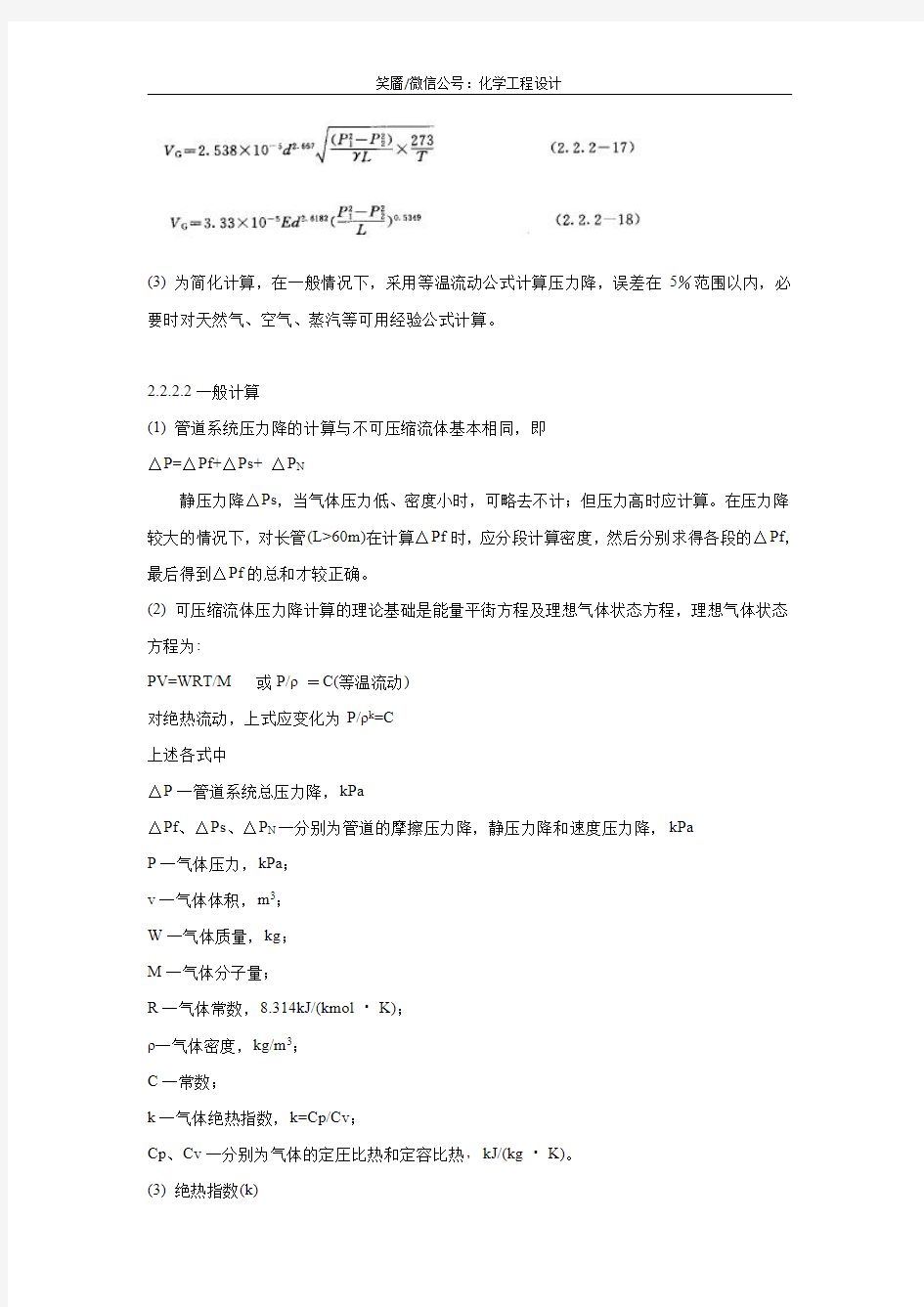

(2)流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2-16)进行计算:天然气管可用式(2.2.2-17)或式(2.2.2-18)进行计算。

(3)为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内,必要时对天然气、空气、蒸汽等可用经验公式计算。

2.2.2.2一般计算

(1)管道系统压力降的计算与不可压缩流体基本相同,即

△P=△Pf+△Ps+△P N

静压力降△Ps,当气体压力低、密度小时,可略去不计;但压力高时应计算。在压力降较大的情况下,对长管(L>60m)在计算△Pf时,应分段计算密度,然后分别求得各段的△Pf,最后得到△Pf的总和才较正确。

(2)可压缩流体压力降计算的理论基础是能量平街方程及理想气体状态方程,理想气体状态方程为:

PV=WRT/M或P/ρ=C(等温流动)

对绝热流动,上式应变化为P/ρk=C

上述各式中

△P一管道系统总压力降,kPa

△Pf、△Ps、△P N一分别为管道的摩擦压力降,静压力降和速度压力降,kPa

P一气体压力,kPa;

v一气体体积,m3;

W一气体质量,kg;

M一气体分子量;

R一气体常数,8.314kJ/(kmol?K);

ρ一气体密度,kg/m3;

C一常数;

k一气体绝热指数,k=Cp/Cv;

Cp、Cv一分别为气体的定圧比热和定容比热,kJ/(kg?K)。

(3)绝热指数(k)

绝热指数(k)值由气体的分子结构而定,部分物料的绝热指数见行业标准《安全阀的设置和选用》(HG/T20570.2-95)表16.0.2所列。

一般单原子气体(He,Ar、Hg等)k=1.66,双原予气体(O2、H2、N2、CO2和空气等)k=1.40。

(4)临界流动

当气体流速达到声速时,称为临界流动。

a.声速声速即临界流速,是可压缩流体在管道出口处可能达到的最大速度。

通常,当系统的出口压力等于或小于入口绝对压力的一半时,将达到声速。达到声速后系统压力降不再增加,即使将流体排入较达到声速之处压力更低的设备中(如大气),流速仍不会改变。对于系统条件是由中压到高压范围排入大气(或真空)时,应判断气体状态是否达到声速,否则计算出的压力降可能有误。

气体的声速按以下公式计算:

式中

u c一气体的声速,m/s;

k一气体的绝热指数;

R一气体常数,8.314kJ/(kmol?K);

T一气体的绝对温度,K;

M一气体的分子量。

b.临界流动判别。通常可用下式判别气体是否处于临界流动状态,下式成立时,即达到临界流动。

c.临界质量流速

式中

P1、P2一分別为管道上、下游气体的压力,kPa;

G1、Gc,一分别为气体的质量流速和临界质量流速,kg/(m2?s);

T1、T2一分别为管道上、下游气体温度,K;

Ccni—参数,见式(2.2.2-14),kg/(m2·s);

G—气体的质量流速,kg/(m2·s);

其余符号意义同前。

(5)管道中气体的流速应控制在低于声速的范围内。

2.2.2.3管道压力降计算

(1)摩擦压力降

a.等温流动

当气体与外界有热交换,能使气体温度很快地按近于周围介质的温度来流动,如煤气、天然气等长管道就属于等温流动。

等温流动计算式如下:

式中

△Pf一管道摩擦压力降,kPa;

g一重力加速度,9.81m/s2;

A一摩摩系数,无因次;

L一管道长度,m;

W G一气体质量流量,kg/h;

d一管道内直径,mm;

ρm一气体平均密度,kg/m3,ρm=(ρ1-ρ2)/3+ρ2;

ρ1、ρ2一分别为管道上、下游气体密度,kg/m3。

b.绝热流动

(a)假设条件

对绝热流动,当管道较长时(L>60m),仍可按等温流动计算,误差一般不超过5%,在工程计算中是允许的。对短管可用以下方法进行计算,但应符合下列假设条件:

①在计算范围内气体的绝热指数是常数;

②在匀截面水平管中的流动;

③质量流速在整个管内横截面上是均匀分布的

①摩擦系数是常数

(b)计算步骤

可压缩流体绝热流动的管道压力降计算辅助图见图2.2.2所示。

①计算上游的质量流速

G1=W G/A(G1=G,G1即图2.2.2中G)

②计算质量流量

③计算参数(Gcni)

④假设N值,然后进行核算

N=λL/D

⑤计算下游压力(P2),根据N和G1/Ccni值,由图2.2.2查得P2/P1值,即可求得下游压力(P2)。

式中

G一气体的质量流速,kg/(m2?s)

G1一上游条件下气体的质量流速,kg/(m2?s);

W G一气体的质量流量,kg/s;

W一气体的质量,kg;

A一管道截面积,m2;

P1—气体上游压力,kPa;

d一管道内直径,mm;

M一气体分子量;

T1一气体上游温度,K;

Gcni—无实际意义,是为使用图2.2.2方便而引入的一个参数,kg/(m2?s);

N—速度头数;

λ一摩擦系数;

L一管道长度,m;

D一管道内直径,m。

c高压下的流动

当压力降大于进口压力的40%时,用等温流动和绝热流动计算式均可能有较大误差,在这种情况下,可采用以下的经验公式进行计算:

(a)巴布科克式

式中

△P一摩擦压力降,kPa;

W G—气体的质量流量,kg/h;

L一管道长度,m;

ρm一气体平均密度,kg/m3;

d—管道内直径,mm。

本式用于蒸汽管的计算,在压力等于或小于3450kPa情况下结果较好,但当管径小于100m时,计算结果可能偏高。

(b)韦默思式

式中

V G一气体体积流量,m3(标)/s,(标)一标准状态;

d一管道内直径,mm;

P1、P2分别为管道上、下游压力,kPa;

γ一气体相对密度。气体密度与相同温度、压力下的空气密度之比;

L一管道长度,km;

T一气体绝对温度,K。

本式用于在310~4240kPa压力、管道直径大于150mm的稳定流动情况下,计算天然气管道压力降的结果较好。对相对密度接近0.6,常温,流速为4.5-9.0m/s,直径为500mm~600mm的气体管道也适用。

(c)潘汉德式

式中

E一流动效率系数;

L一管道长度,km。

对于没有管道附件、园门的水平新管,収E=1.00;

工作条件较好,取E=0.95;

工作条件一般,取E=0.92;

工作条件较差,取E=0.85;

其余符号意义同前。

本式用于管道直径在150mm~600mm,Re=5×106~1.4×107的天然气管道,准确度较b式稍好。

(d)海瑞思式

式中

Pm一气体平均压力,kPa;Pm=(P1+P2)/2。其余符号意义同前。本式通常用于压缩空气

管道的计算。

(2)局部压力降

局部压力降和“单相流(不可压缩流体)”一样,采用当量长度或阻力系数法计算,在粗略计算中可按直管长度的1.05~1.10倍作为总的计算长度。

(3)速度压力降

速度压力降采用“单相流(不可压缩流体)”的管道一样的计算方法。

在工程计算中对较长管道此项压力降可略去不计。

(4)静压力降

静压力降计算与“单相流(不可压绵流体)”压力降中的方法相同,仅在管道内气体压力较高时才需计算,压力较低时密度小,可略去不计。

2.2.3计算步聚及例题

2.2.

3.1计算步骤

(1)一般计算步骤

a.“不可压缩流体”管道的一般计算步骤,雷诺数、摩擦系数和管壁粗糙度等的求取方法及有关图表、规定等均适用。

b.假设流体流速以估算管径。

c.计算雷诺数(Re)、相对粗度(ε/d),然后查第1章“单相流(不可压缩流体)”图1.2.4-1,求摩擦系数(λ)值。

d.确定直管长度及管件和阀门等的当量长度。

e.确定或假设孔板和控制阀等的压力降。

f.计算单位管道长度压力降或直接计算系统压力降。

g.如管道总压力降超过系统允许压力降,则应核算管道摩擦压力降或系统中其它部分引起的压力降,并进行调整,使总压力降低于允许压力降。如管道摩擦压力降过大,可增大管径以减少压力降。

h.如管道较短,则按绝热流动进行计算.

(2)临界流动的计算步骤

a.已知流量、压力降求管径

(a)假设管径,用已知流量计算气体流速.

(b)计算流体的声速。

(c)当流体的声速大于流体流速,则用有关计算式计算,可得到比较满意的结果。如两种流速相等,即流体达到临界流动状况,计算出的压力降不正确。因此,重新假设管径使流速小于声速,方可继续进行计算,直到流速低于声速时的管径,才是所求得的管径。

(d)或用下式进行判别,如气体处于临界流动状态,则应重新假设管径计算。

b.已知管径和压力降求流量,计算步骤同上,但要先假设流量,将求出的压力降与已知压力降相比较,略低于已知压力降即可。

c.已知管径和流量,确定管道系统入口处的压力(P1)

(a)确定管道出口处条件下的声速,井用已知流量下的流速去核对,若声速小于实际忧速,则必须以声速作为极限流速,流量也要以与声速相适应的值为极限,

(b)采用较声速低的流速以及与之相适应的流量为计算条件,然后用有关计算式计算压力降。

(c)对较长管道,可由管道出口端开始,利用系统中在某些点上的物理性质将管道分为若干段,从出口端至进口端逐段计算各段的摩擦压力降,其和即为该管道的总压力降。

(d)出口压力与压力降之和为管道系统入口处的压力(P1)。

2.2.

3.2例题

例1:将25℃的天然气(成份大部分为甲烷),用管道由甲地输送到相距45km的乙地,两地高差不大,每小时送气量为5000kg,管道直径为307mm(内径)的钢管(ε=0.2mm),已知管道终端压力为147kPa,求管道始端气体的压力。

解:

(1)天然气在长管中流动,可视为等温流动,用等温流动公式计算天然气可视为纯甲烷,则分子量M=16。

设:管道始端压力P1=440kPa

摩擦压力降按下式计算,即

雷诺数Re=354W G/d/μ25℃时甲烷粘度μ为0.01m·Pas

则Re=354×5000/(307×0.011)=5.24*105

相对粗糙度ε/d=0.2/307=6.51×10-4

由第1章“单相流(不可压缩流体)”中图1.2.4-1,查得λ=0.0176气体平均密度ρm=ρ2+(ρ1-ρ2)/3

ρ1=PM/(RT)=40×16/(8.3143×298)

=2.8414kg/m3

ρ2=147×16/(8.3143×298)

=0.9493kg/m3

因此,ρm=0.9493+(2.8414-0.9493)/3=1.5800kg/m3

摩摩压力降

始端气体压力P1=P2+△Pf=147+282.2=429.2kPa<440kPa

第二次假设P=429.2kPa

因此,

P1=147+286.4=433.4kPa。

(2)用韦默思式计算

标准状态下气体密度

气体比重

标准状态下气体体积流量V G=W G/ρ=5000/0.7143≈7000m3(标)/h

△P=218.08kPa,此值较等温流动式计算值小.

(3)用潘汉德式计算

△P=375.68-147=228.68kPa,此值较等温流动式计算值小,而较韦默思式计

算值大。

计算结果见下表.

由计算结果看出,用潘汉式计算误差最小,但为稳安起见,工程设计中应采用等温式计算的结果,即天然气管始端压力为433.4kPa,考虑到未计算局部阻力以及计算误差等,工程计算中可采用4334×1.15kPa=498.4≈500kPa作为此天然气管道始端的压力.

例2:空气流量8000m3(标)/h,温度38℃,钢管内直径100mm,长度64m,已知始端压力为785kPa,求压力降。在何种条件下达到声速,产生声速处的压力是多少?

解:

(1)按等温流动计算

设终点压力P2=590kPa

密度ρ1=P1M/(RT)=785×29/(8.3143×311)=8.804kg/m3

ρ2=P2M/(RT)=590×29/(8.3143×311)=6.617kg/m3

因此ρm=ρ2+(ρ1-ρ2)/3=6.617+(8.804-6.617)/3=7.346kg/m3

查得标准状态下空气密度ρ=1.293kg/m3

则空气的质量流量=W G=V Gρ=8000×1.293=10344kg/h

查得38℃空气粘度μ=0.019mPa?s

雷诺数

取ε=0.2mm,則ε/d=0.2/100=0.002

查图得λ=0.0235[由第1章“单相流(不可压缩流体)”中图1.2.4-1中查得]。摩擦压力降

P2=P1-△P=785-134.53=650.47kPa,与假设不符。

第二次假设

P2=650kPa则ρ2=650*29/(8.3143*311)=7.2899kg/m3

ρm=ρ2+(ρ1-ρ2)/3=7.2899+(8.804-7.2899)/3=7.7946kg/m3

P2=785-126.79=658.21kPa,与假设不符合

第三次假设P2=658kPa

计算结果

P2=659.18kPa,△P=785-659.18=125.82kPa

等温流动声速

声速下的临界流量

出速下的临界压力

Puc=W G RT/(Vuc M)=10344×8.3143×311/(8438.4×29)=109.30kPa

声速下的临界密度

ρuc=Puc M/(RT)=109.30×29/(8.3143×31)=1.2258kg/m3

平均密度

ρm=1.2258+(8.804-1.2258)/3=3.7519kg/m3

压力降

△P=785-109.30=675.70kPa

由

得L=157.97=158m

即在管长为158m处可达临界条件,其流速为声速,达到声速时的临界压力Puc为109.30kPa (2)按绝热流动考虑

质量流速G1=W G/A=10344/(7.85×10-3×3600)=366.03kg/(m2·s)

由图2.2.2查得P2/P1=0.83,则P2=0.83,P1=0.83×785=651.55kPa

及Puc/P1=0.108,则Puc=0.108,P1=0.108×785=84.78kPa

因N=48则声速条件下距离为:

L=ND/λ=48×0.1/0.0235=204.26m

压力降△P=P1ーP2=785-651.55=133.45kPa

计算结果比较见下表:

由上表计算可知,用两种方法计算所得压力降相差为6.08%>5%,管长64m应按绝热流动计算。因管长仅64m,故该管道系统不可达到声速条件

2.2.4管道计算表

“可压流体”管道计算表的编制步骤、用途及专业关系等均与“不可压缩流体”管道计算表相同,见表2.2.4。

参考资料:HGT20570.7-95《管道压力降计算》。

管径选择与管道压力降计算(二)61~91

3 气—液两相流(非闪蒸型) 3.1 简述 3.1.1在化工设计中,经常可以遇到气体和液体混合物在管内并流的现象,此流动现象称为气—液两相流,这种现象可以在冷凝、蒸发、沸腾、起泡、雾化等过程中形成,如发生在蒸汽发生器及其加热管、蒸汽冷凝管中等场合。 气—液两相流的流动过程十分复杂,与单相流体的流动机理不同,没有类似单相流中的摩擦阻力系数与雷诺数之间的通用关联式,通常采用半经验性的关联式来进行计算。 3.1.2两相流的压力降要比相同质量流速的单相流大得多,主要是: 3.1.2.1由于管内壁持液,使管内径变小; 3.1.2.2由于气—液两相间产生相互运动,导致界面能量损失; 3.1.2.3液体在管中起伏运动,产生能量损失等。 在一般情况下,当气—液混合物中气相在6%—98%(体积)范围内;应采用气—液两相流的计算方法来进行管路的压力降计算。 3.1.3气—液两相流分为非闪蒸型和闪蒸型两类。液体非闪蒸是流体在流动过程中,气—液相体积分率不发生变化。液体闪蒸是随着压力的降低液体闪蒸流动。 3.1.4气—液两相流管径的计算,应采用和流型判断相结合的方法,并根据流型判断结果初选管径。 3.1.5确定气—液两相流的流动形式,对于两相流的压力降计算是非常重要的。在水平管中,气—液两相流大致可分七种类型,见表 3.1.5—1;在垂直管中,气—液两相流大致可分成五种流型,见表3.1.5—2。 3.1.6在工程设计中。一般要求两相流的流型为分散流或环状流,避免柱状流和活塞流,以免引起管路及设备严重振动。若选用的管路经计算后为柱状流,应在压力降允许的情况下尽量缩小管径,增大流速,使其形成环状流或分散流。也可采取增加旁路、补充气体、增大流量等其它办法避免柱状流。 3.1.7本规定介绍均相法和杜克勒法计算非闪蒸型气—液两相流的压力降计算。 3.1.8第4章介绍闪蒸型气—液两相流压力降计算。

管道压力降计算

中国石化集团兰州设计院标准 SLDI 233A13-98 中国石化集团兰州设计院

目次 1 单相流(不可压缩流体) (1) 1.1 简述 (1) 1.2 计算方法 (1) 1.3 符号说明 (24) 2 单相流(可压缩流体) (25) 2.1 简述 (25) 2.2 计算方法 (25) 2.3 符号说明 (36) 3 气-液两相流(非闪蒸型) (37) 3.1 简述 (37) 3.2 计算方法 (38) 3.3 符号说明 (48) 4 气-液两相流(闪蒸型) (49) 4.1 简述 (49) 4.2 计算方法 (49) 4.3 符号说明 (57) 5 气-固两相流 (58) 5.1 简述 (58) 5.2 计算方法 (59) 5.3 符号说明 (74) 6 真空系统 (76) 6.1 简述 (76) 6.2 计算方法 (76) 6.3 符号说明 (87) 7 浆液流 (88) 7.1 简述 (88) 7.2 计算方法 (88) 7.3 符号说明 (97)

1 单相流(不可压缩流体) 1.1 简述 1.1.1 本规定适用于牛顿型单相流体在管道中流动压力降的计算.工艺系统专业在化工工艺专业已基本确定各有关主要设备的工作压力的情况下,进行系统的水力计算.根据化工工艺要求计算各主要设备之间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和爆破片的泄放压力等。 1.1.2 流动过程中剪应力与剪变率之比为一常数,并等于其动力粘度的流体称牛顿型流体.凡是气体都是牛顿型流体,除工业上的高分子量液体、胶体、悬浮液、乳浊液外,大部分液体亦属牛顿型流体。 1.2 计算方法 1. 2.1 注意事项 1.2.1.1 安全系数 计算方法中未考虑安全系数,计算时应根据实际情况选用合理的数值。通常,对平均需要使用5~10年的钢管,在摩擦系数中加20%~30%的安全系数,就可以适应其粗糙度条件的变化;超过5~10年,条件往往会保持稳定;但也可能进一步恶化。此系数中未考虑由于流量增加而增加的压力降,因此须再增加10%~20%的安全系数。规定中对摩擦压力降计算结果按1.15倍系数来确定系统的摩擦压力降,但对静压力降和其它压力降不乘系数。 1.2.1.2 计算准确度 在工程计算中,计算结果取小数后两位有效数字为宜。对用当量长度计算压力降的各项计算中,最后结果所取的有效数字仍不超过小数后两位。 1.2.2 管径 1.2.2.1 确定管径的一般原则 a) 应根据设计条件来确定管道直径.当需要时,可增加设计条件下压力降15%~25%的富裕量,但以下情况除外: 1) 有燃料油循环管路系统的排出管尺寸,应考虑一定的循环量; 2) 泵、压缩机和鼓风机的管道,应按工艺最大流量(在设备设计允许的流速下)来确定尺寸,而不能按机器的最大能力来确定管道尺寸; 3) 间断使用的管道(如用于开工的旁路管道)尺寸,应按可能得到的压差来确定。 b) 在允许压力降范围内,应采用经济管径。某些管道中流体允许压力降范围见表1.2.2-1。 c) 某些对管壁有腐蚀及磨蚀的流体,由流速决定管径,其流速见表1.2.2-2。 1.2.2.2 管径计算 计算公式如下: 5.05.0f )( 8.18)( 8.18μρ μ W V d == (1.2.2-1) 式中 d ——管道内直径,mm ; V f ——流体体积流量,m 3/h μ——流体平均流速,m/s; W ——流体质量流量,kg/h ; ρ——流体密度,kg/m 3。 通常可由图1.2.2-1或图1.2.2-2查得管径。

管道压力损失计算

冷热水管道系统的压力损失 无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。计算管道系统的压力损失有助于: (1) 设选择正确的管径。 (2) 设选择相应的循环泵和末端设备。也就是让系统水循环起来并且达到热能传送目的 的设备。 如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。 管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。 压力损失分为延程压力损失和局部压力损失: — 延程压力损失指在管道中连续的、一致的压力损失。 — 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。 以下我们将探讨如何计算这两种压力损失值。在本章节内我们只讨论流动介质为水的管道系统。 一、 延程压力损失的计算方式 对于每一米管道,其水流的压力损失可按以下公式计算 其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数 ρ=水的密度 kg/m 3 v=水平均流速 m/s D=管道内径 m 公式(1) 延程压力损失 局部压力损失

管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面: (1)水流方式,(2)管道内壁粗糙程度 表1:水密度与温度对应值 水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.6 1.1 水流方式 水在管道内的流动方式分为3种: —分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律) —湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定) —过渡式,指介于分层式和湍流式之间的流动方式。 流动方式通过雷诺数(Reynolds Number)予以确定: 其中: Re=雷诺数 v=流速m/s D=管道内径m。 ?=水温及水流动力粘度,m2/s 表2:水温及相关水流动力粘度 水温m2/s cSt °E 10°C 1.30×10-6 1.30 1.022 20°C 1.02×10-6 1.02 1.000 30°C 0.80×10-6 0.80 0.985 40°C 0.65×10-6 0.65 0.974 50°C 0.54×10-6 0.54 0.966 60°C 0.47×10-6 0.47 0.961 70°C 0.43×10-6 0.43 0.958 80°C 0.39×10-6 0.39 0.956 90°C 0.35×10-6 0.35 0.953 通过公式2计算出雷诺数就可判断水流方式: Re<2,000:分层式流动 Re:2,000-2,500:过渡式流动

管路压力损失计算.doc

管路压力损失计算 管路是一种由管子、管件、阀门等连接而成的、用于输送流体或松散固体 物质的管状设备。 流体在管道内流动时,由于同管壁发生摩擦和流体本身的内部摩擦,会产 生压力损失。这种压力损失称为沿程阻力损失或摩擦阻力损失。 流体经过弯头、三通、变径管、阀门等构件时,流动状态会发生急剧改 变,即出现转向、加速、撞击、旋涡、变形等情况,这同样会造成压力损失。 这种压力损失称为局部损失。 如果管路不在同一水平面上,则管路爬高时,流体压强的一部分要用于克 服重力。这种压力损失称为位置损失。 管路出口流速大于进口时,流体的一部分压力能要转化为动能,这种压力 损失称为出口速度损失。 对于短管,局部损失和出口速度损失之和大于沿程阻力损失的 5%,计算时不能忽略。而对于长管,即长距离的输送管路,由于局部损失和出口速度损失所占的比例很小,一般可忽略不计。 管路的形态一般可分两类:简单管路和复杂管路。 复杂管路又可分为四种:( 1)串联管路;( 2)并联管路;( 3)枝状管路;( 4)环状管路。 2.1 简单管路的压力损失计算 简单管路是无分支的等直径管路。 简单管路的沿程阻力损失可用下式计算: P1 = (λγl/d )( V2/2g) 式中: V——管子内流体的平均流速;

λ——摩擦阻力系数; γ——气体重度; l——管子长度; g——重力加速度。 若将管件、阀门等都看作是具有一定长度( li)的管子,将局部损失折算成沿 程阻力损失,则可得局部损失的另一种计算形式: P2 = (λγΣ li/d)( V2/2g) 在忽略位置损失和出口速度损失的情况下,简单管路的总压力损失ΔP为:

水泵管道压力损失计算公式

水泵的管道压力损失计算,水泵管道压力损失计算公式 点击次数:7953 发布时间:2011-10-28 管道压力损失,管道压力损失计算公式 为了方便广大用户在水泵选型时确定管道压力损失博禹公司技术工程师特意在此发布管道压力损 失计算公式供大家选型参考。通过水泵性能曲线可以看出每台水泵在一定转速下,都有自己的性能曲线,性能曲线反映了水泵本身潜在的工作能力,这种潜在的工作能力,在泵站的实际运行中,就表现为在某一特定条件下的实际工作能力。水泵的工况点不仅取决于水泵本身所具有的性能,还取决于进、出水位与进、出水管道的管道系统性能。因此,工况点是由水泵和管路系统性能共同决定的。 水泵的管道系统,包括管路及其附件。由水力学知,管路水头损失包括管道沿程水头 损失与局部损失。 Σh=Σhf+Σhj=Σλι/d v2/2g+Σζv2/2g (3-1) 式中Σh—管道水头损失,m; Σhf--管道沿程水头损失,m; Σhj--管道局部水头损失,m; λ--沿程阻力系数; ζ--局部水头损失系数; ι--管道长度,m; d--管道直径,m; v --管道中水流的平均流速,m/s。 对于圆管v=4Q/πd2,则式(3-1)可写成下列形式

Σh=(Σλι/12.1d5+Σζ/12.1d4)Q2=(ΣS沿+ΣS局)Q2=SQ2 (3-2) 式中S沿--管道沿程阻力系数,S2/m5,当管材、管长和管径确定后,ΣS沿值为一常数;S局--管道局部阻力系数,S2/m5,当管径和局部水头损失类型确定后,ΣS局值为一常数; S--管路沿程和局部阻力系数之和,S2/m5。 由式(3-2)可以看出,管路的水头损失与流量的平方成正比,式(3-2)可用一条顶点在原点的二次抛物线表示,该曲线反映了管路水头损失与管路通过流量之间的规律,称为管路水头损失特性曲线。如图3-1所示。 在泵站设计和运行管理中,为了确定水泵装置的工况点,可利用管路水头损失特性曲线,并将它与水泵工作的外界条件联系起来。这样,单位重力液体通过管路系统时所需要的能 量H需为 H需=H st+v2出-v2进/2g+Σh (3-3) 式中H需--水泵装置的需要扬程,m; H st--水泵运行时的净扬程,m; v2出-v2进/2g --进、出水的流速水头差,m; Σh--管路水头损失,m。 若进、出水池的流速水头差较小可忽略不计,则式(3-3)可简化为 H需=H st+Σh=H st=SQ2 (3-4) 利用式(3-4)可以画出如图3-2所示的二次抛物线,该曲线上任意一点表示水泵输送某一流量并将其提升H st高度时,管道中每位重力的液体所消耗的能量。因此,称该曲线为水泵装置的需要扬程或管路系统特性曲线。 本文档部分内容来源于网络,如有内容侵权请告知删除,感谢您的配合!

消防管道试压记录表(表格资料)

消防管道试压记录表 测试时间:2013年月日 项目名称德州外海江南水郡四组团消防工程 分部工程名称65#楼地下室消防管道 试验要求1、试验压力:1.4MPa/cm2 2、稳压时间:30分钟 3、压力下降值:试验压力:0.9MPa/cm2,稳压时间:30分钟,压力下 降值不超过0.05MPa/ cm2/30分钟 记录情况1、试验压力: MPa /cm2 2、稳压时间:分钟 3、压力下降值:试验压力: MPa/cm2,稳压时间:分钟,压力下降值不超过 MPa/ cm2/30分钟 监理意见: 签字 建设单位意见: 签字

消防管道试压记录表 测试时间:2013年月日 项目名称德州外海江南水郡四组团消防工程 分部工程名称66#楼地下室消防管道 试验要求1、试验压力:1.4MPa/cm2 2、稳压时间:30分钟 3、压力下降值:试验压力:0.9MPa/cm2,稳压时间:30分钟,压力下 降值不超过0.05MPa/ cm2/30分钟 记录情况1、试验压力: MPa /cm2 2、稳压时间:分钟 3、压力下降值:试验压力: MPa/cm2,稳压时间:分钟,压力下降值不超过 MPa/ cm2/30分钟 监理意见: 签字 建设单位意见: 签字

消防管道试压记录表 测试时间:2013年月日 项目名称德州外海江南水郡四组团消防工程 分部工程名称67#楼地下室消防管道 试验要求4、试验压力:1.4MPa/cm2 5、稳压时间:30分钟 6、压力下降值:试验压力:0.9MPa/cm2,稳压时间:30分钟,压力下 降值不超过0.05MPa/ cm2/30分钟 记录情况1、试验压力: MPa /cm2 2、稳压时间:分钟 3、压力下降值:试验压力: MPa/cm2,稳压时间:分钟,压力下降值不超过 MPa/ cm2/30分钟 监理意见: 签字 建设单位意见: 签字

管径选择与管道压力降计算(一)1~60

管径选择与管道压力降计算 第一部分管径选择 1.应用范围和说明 1.0.1本规定适用于化工生产装置中的工艺和公用物料管道,不包括储运系统的长距离输送管道、非牛顿型流体及固体粒子气流输送管道。 1.0.2对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等项有密切的关系,应根据这些费用作出经济比较,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。本规定介绍推荐的方法和数据是以经验值,即采用预定流速或预定管道压力降值(设定压力降控制值)来选择管径,可用于工程设计中的估算。 1.0.3当按预定介质流速来确定管径时,采用下式以初选管径: d=18.81W0.5 u-0.5ρ-0.5(1.0.3—1) 或d=18.81V00.5 u-0.5(1.0.3—2) 式中 d——管道的内径,mm; W——管内介质的质量流量,kg/h; V0——管内介质的体积流量,m3/h; ρ——介质在工作条件下的密度,kg/m3; u——介质在管内的平均流速,m/s。 预定介质流速的推荐值见表2.0.1。 1.0.4当按每100m计算管长的压力降控制值(⊿Pf100)来选择管径时,采用下式以初定管径: d=18.16W0.38ρ-0.207 μ0.033⊿P f100–0.207(1.0.4—1) 或d=18.16V00.38ρ0.173 μ0.033⊿P f100–0.207(1.0.4—2) 式中 μ——介质的动力粘度,Pa·s; ⊿P f100——100m计算管长的压力降控制值,kPa。 推荐的⊿P f100值见表2.0.2。 1.0.5本规定除注明外,压力均为绝对压力。

管道压力损失计算

管道总阻力损失hw=∑hf+∑hj, hw—管道的总阻力损失(Pa); ∑hf—管路中各管段的沿程阻力损失之和(Pa); ∑hj—管路中各处局部阻力损失之和(Pa)。 hf=RL、 hf—管段的沿程损失(Pa); R—每米管长的沿程阻力损失,又称比摩阻(Pa/m); L—管段长度(m), R的值可在水力计算表中查得。 也可以用下式计算, hf=[λ×(L/d)×γ ×(v^2)]÷(2×g), L—管段长度(m); d—管径(m); λ—沿程阻力因数; γ—介质重度(N/m2); v—断面平均流速(m/s); g—重力加速度(m/s2)。 管段中各处局部阻力损失 hj=[ζ×γ ×(v^2)]÷(2×g), hj—管段中各处局部阻力损失(Pa); ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。(引自《简明管道工手册》.P.56—57) 管道压力损失怎么计算

其实就是计算管道阻力损失之总和。 管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定 总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。它的计算复杂、分类繁多,误差也大。如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。 管道主要损失分为沿程损失和局部损失。Δh=ΣλL/d*(v2/2g)+Σξv2/2g。其中的λ和ξ都是系数,这个是需要在手册上查询的。L-------管路长度。d-------管道内径。v-------有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。希望你能看懂 液体压力计算公式是什么 1mm水柱=10pa 10m=100000pa= 1毫米汞柱(mmHg)=帕(Pa) 1工程大气压=千帕(kPa) 对静止液体,就是初中的公式 压强P=ρgh 压力F=PS 如果受力表面不规则,需要积分计算 常用两种方法计算: 1.液体在柱形器具中,且放在水平面上,此时: F=G液=m液g=ρ液gV液

管径选择与管道压力降计算(二)61~91(精)

3 气—液两相流(非闪蒸型 3.1 简述 3.1.1 在化工设计中,经常可以遇到气体和液体混合物在管内并流的现象,此流动现象称为气—液两相流,这种现象可以在冷凝、蒸发、沸腾、起泡、雾化等过程中形成,如发生在蒸汽发生器及其加热管、蒸汽冷凝管中等场合。 气—液两相流的流动过程十分复杂,与单相流体的流动机理不同,没有类似单相流中的摩擦阻力系数与雷诺数之间的通用关联式,通常采用半经验性的关联式来进行计算。 3.1.2 两相流的压力降要比相同质量流速的单相流大得多,主要是: 3.1.2.1 由于管内壁持液,使管内径变小; 3.1.2.2 由于气—液两相间产生相互运动,导致界面能量损失; 3.1.2.3 液体在管中起伏运动,产生能量损失等。 在一般情况下,当气—液混合物中气相在6%—98%(体积范围内;应采用气—液两相流的计算方法来进行管路的压力降计算。 3.1.3 气—液两相流分为非闪蒸型和闪蒸型两类。液体非闪蒸是流体在流动过程中,气—液相体积分率不发生变化。液体闪蒸是随着压力的降低液体闪蒸流动。 3.1.4 气—液两相流管径的计算,应采用和流型判断相结合的方法,并根据流型判断结果初选管径。 3.1.5 确定气—液两相流的流动形式,对于两相流的压力降计算是非常重要的。在水平管中,气—液两相流大致可分七种类型,见表3.1.5—1;在垂直管中,气—液两相流大致可分成五种流型,见表3.1.5—2。 3.1.6 在工程设计中。一般要求两相流的流型为分散流或环状流,避免柱状流和活塞流,以免引起管路及设备严重振动。若选用的管路经计算后为柱状流,应在压力降允许的情况下尽量缩小管径,增大流速,使其形成环状流或分散流。也可采取增加旁路、补充气体、增大流量等其它办法避免柱状流。

管径选择与管道压力降计算单相流可压缩流体

2 单相流(可压缩流体) 简述 2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。 2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。 可压缩流体沿管道流动的显着特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。压力降越大,这些参数的变化也越大。 计算方法 2.2.1注意事项 2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。 2.2.1.2一般气体管道,当管道长度L>60m时,按等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。 2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。2.2.1.4安全阀、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。 2.2.2管道压力降计算 2.2.2.1概述 (1) 可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范围以内。 (2) 流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2—16)进行计算;天然气管可用式—17)或式—18)进行计算。 (3) 为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内。必要时对天然气、空气、蒸汽等可用经验公式计算。 2.2.2.2一般计算 (1) 管道系统压力降的计算与不可压缩流体基本相同,即 ⊿P=⊿P f+⊿P S+⊿P N(2.2.2—1)

管道压力降计算-单相流(可压缩)

2单相流(可压缩流体) 2.1简述 2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。 2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。 可压缩流体沿管道流动的显著特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。压力降越大,这些参数的变化也越大 2.2计算方法 2.2.1注意事项 2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。 2.2.1.2一般气体管道,当管道长度L>60m时,技等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。 2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。 2.2.1.4安全、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。 2.2.2管道压力降计算 2.2.2.1概述 (1)可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范以内。 (2)流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2-16)进行计算:天然气管可用式(2.2.2-17)或式(2.2.2-18)进行计算。

(3)为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内,必要时对天然气、空气、蒸汽等可用经验公式计算。 2.2.2.2一般计算 (1)管道系统压力降的计算与不可压缩流体基本相同,即 △P=△Pf+△Ps+△P N 静压力降△Ps,当气体压力低、密度小时,可略去不计;但压力高时应计算。在压力降较大的情况下,对长管(L>60m)在计算△Pf时,应分段计算密度,然后分别求得各段的△Pf,最后得到△Pf的总和才较正确。 (2)可压缩流体压力降计算的理论基础是能量平街方程及理想气体状态方程,理想气体状态方程为: PV=WRT/M或P/ρ=C(等温流动) 对绝热流动,上式应变化为P/ρk=C 上述各式中 △P一管道系统总压力降,kPa △Pf、△Ps、△P N一分别为管道的摩擦压力降,静压力降和速度压力降,kPa P一气体压力,kPa; v一气体体积,m3; W一气体质量,kg; M一气体分子量; R一气体常数,8.314kJ/(kmol?K); ρ一气体密度,kg/m3; C一常数; k一气体绝热指数,k=Cp/Cv; Cp、Cv一分别为气体的定圧比热和定容比热,kJ/(kg?K)。 (3)绝热指数(k)

管道压力损失计算Word版

管道压力损失计算 管道总阻力损失hw=∑hf+∑hj, hw—管道的总阻力损失(Pa); ∑hf—管路中各管段的沿程阻力损失之和(Pa); ∑hj—管路中各处局部阻力损失之和(Pa)。 hf=RL、 hf—管段的沿程损失(Pa); R—每米管长的沿程阻力损失,又称比摩阻(Pa/m); L—管段长度(m), R的值可在水力计算表中查得。 也可以用下式计算, hf=[λ×(L/d)×γ ×(v^2)]÷(2×g), L—管段长度(m); d—管径(m); λ—沿程阻力因数; γ—介质重度(N/m2); v—断面平均流速(m/s); g—重力加速度(m/s2)。 管段中各处局部阻力损失 hj=[ζ×γ ×(v^2)]÷(2×g), hj—管段中各处局部阻力损失(Pa); ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。 (引自《简明管道工手册》.P.56—57) 管道压力损失怎么计算 其实就是计算管道阻力损失之总和。 管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定 总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。它的计算复杂、分类繁多,误差也大。如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。 管道主要损失分为沿程损失和局部损失。Δh=ΣλL/d*(v2/2g)+Σξv2/2g。其中的λ和ξ都是系数,这个是需要在手册上查询的。L-------管路长度。d-------管道内径。v-------有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。希望你能看懂 液体压力计算公式是什么

空气管路压力损失速查表

空气管路压力损失空气管路压力损失速查速查速查表表 空气压缩机自由空气量——配管之压降 kg / cm 2 (100 meter ) M 3/min 管径 in 1/2 3/4 1 11/4 11/2 2 21/2 3 31/2 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 2.4 2.6 2.8 3.0 3.2 3.4 3.6 3.8 4.0 4.2 4.4 4.6 4.8 5.0 5.5 6.0 0.367 1.47 3.30 5.87 9.18 13.2 18.0 23.5 0.0766 0.306 0.689 1.23 1.92 2.76 3.75 4.90 6.20 7.66 9.26 11.0 12.9 15.0 17.2 19.6 22.2 0.0212 0.0848 0.191 0.339 0.530 0.763 1.04 1.36 1.72 2.12 2.56 3.15 3.58 3.15 4.77 5.43 6.13 6.86 7.66 8.48 9.35 10.3 11.2 12.2 13.3 16.0 19.1 0.0214 0.0483 0.0828 0.134 0.193 0.263 0.343 0.434 0.536 0.649 0.772 0.906 1.05 1.21 1.37 1.55 1.74 1.94 2.14 2.36 2.59 2.84 3.09 3.35 4.06 4.82 0.0213 0.0379 0.0593 0.0854 0.116 0.152 0.192 0.237 0.287 0.342 0.401 0.464 0.533 0.607 0.684 0.767 0.855 0.948 1.05 1.15 1.25 1.36 1.48 1.79 2.13 0.0167 0.024 0.0327 0.0428 0.0541 0.0668 0.0808 0.0961 0.113 0.131 0.150 0.171 0.193 0.216 0.241 0.267 0.295 0.323 0.353 0.385 0.418 0.505 0.601 0.0177 0.0214 0.0255 0.0299 0.0346 0.0398 0.0453 0.0511 0.0573 0.0636 0.0708 0.0855 0.0934 0.102 0.111 0.134 0.159 0.0158 0.0180 0.0203 0.0228 0.0254 0.0282 0.0311 0.0341 0.0372 0.0406 0.0440 0.0533 0.0634 0.0158 0.0173 0.0189 0.0204 0.0258 0.0294

管道压力降

管道压力降 1.概述 管道压力降包括摩擦压力降,静压力降以及速度压力降 管道摩擦压力降包括直管,管件和阀门等的压力降,同时也包括孔板、突然扩大、突然缩小以及接管口等产生的局部压力降;静压力降是由于管道始端和终端高差产生的; 压力降计算 (1) 圆形界面管 a. 摩擦压力降 由于流体和管道管件等内壁摩擦产生的压力降称为摩擦压力降。摩擦压力降都是正值,正值表示压力下降。可由当量长度法表示,如式(1.2.4-5)的最末项。亦可以阻力系数法标示,即 32 102 -???? ??∑+=?ρλu K D L P f 此式称为范宁(Fanning )方程式,为圆截面管道摩擦力降计算的通式,对层流和湍流两种流动形态均适用 式中 f P ?——管道总摩擦力降,Kpa λ——摩擦系数,无因次; L ——管道直径,m ; D ——管道内直径,m ; K ∑——管件、阀门等阻力系数之和,无因次; u ——流体平均速度,m/s ; ρ——流体密度,kg/m3; 通常,将直管摩擦力降和管件、阀门等的局部压力降分开计算,对直管段用以下公式计算 层流:232d uL P f μ=? 湍流:52 4524321026.61026.6102d LV d LW u D L P f f ρλρλρλ?=?=??=? 式中 d ——管道内直径,mm W ——流体质量流量,kg/h f V ——流体体积流量,m3/h μ——流体粘度,mPa*s 其余符号意义同前

b. 静压力降 由于管道出口端和进口端标高不同而产生的压力降称为静压力降。静压力降可以是正值或负值,正值表示出口端标高大于进口端标高,负值则相反。其计算式为: ()31210-?-=?g Z Z P a ρ 式中 a P ?——静压力降,Kpa 12,Z Z ——管道出口端、进口端的标高,m ρ——流体密度,kg/m3 g ——重力加速度,9.81m/s2 c. 速度压力降 由于管道或系统的进、出口端截面不等使流体速度变化所产生的压差称速度压力降。速度压力降可以是正值,亦可以是负值。其计算式为: 32122102 -?-=?ρu u P N 式中 N P ?——速度压力降,Kpa ; 12,u u ——出口端、进口端流体速度,m/s ρ——流体密度,kg/m3 二.单相流(可压缩流体) 可压缩流体是指气体,蒸汽和蒸气等,其压力随温度和密度变化差异很大,具有压缩性和膨胀性 可压缩流体显著特点是沿程摩擦阻力损失使压力下降,从而使气体密度减小,管内气体流速增加。压力降越大,这些参数变化越大。 管道压力计算 1. 摩擦压力降 A . 等温流动

管道压力降计算

计算国产液化气LPG 在管道中得压力降:已知运动粘度v=0.234x10-6m 2/s,密度为ρ=555kg/m 3, 管道直径DN80,流量Q max =22000kg/h,液体的流速为V=2.3m/s 。 由流量值Q=V s ρ,S=14 ∏d 2 ,d 为管道的内径。计算可得d=0.078m. 雷诺数Re= V d v ,v 为运动粘度。得Re=0.767×106。 相对当量粗糙度为2e d ε=,e 取值为0.2×10-3 m(按新管道取值) 得ε=0.008。现在判断管中流态处于什么区域: 10665765-ε ε ㏒=0.284×106 蒸汽管路计算说明 1、输入参数 物料名称过热蒸汽 质量流量W G 54000 kg/h 始端温度t1 315 ℃ 始端压力P13600 kPa 2.管路长度 根据实际管路布置(如图1),大减温减压系统支路从试验厂房蒸汽入口到N3喷口按调节阀分为六段进行计算。 图1 管段轴测图 表1 管路长度(不包含调节阀) 项目 A→B B→C C→D D→E E→F F→G 数量(个) 当量长 度(m) 数量(个) 当量长 度(m) 数量(个) 当量长 度(m) 数量(个) 当量长 度(m) 数量(个) 当量长 度(m) 数量(个) 当量长 度(m) 管道规格DN200 DN200 DN200 DN250 DN250 DN250 管道内径d(m)0.1941 0.1941 0.1941 0.248 0.248 0.248 直管段l(m) 5.95 8.72 4.18 19.445 16.70 2.76 弯头45° 1 3.968 弯头90° 1 5.823 4 23.292 2 11.646 3 22.32 2 14.88 1 7.44 标准三通(直通) 1 3.882 1 3.882 2 9.92 2 9.92 1 4.96 标准三通(分枝) 1 11.65 截止阀(全开) 1 58.23 止回阀 1 24.80 截面积变化12.72 总长度L(m)70.00 47.54 19.71 51.69 66.3 31.85 3.按等温流动计算 A→B 段: 设调节阀B 阀前压力P 2=3550 kPa 过热蒸汽密度 51 1 (0.461126.1)0.0097 1.32410t t P ρ-= +-+? 3114.319kg m ρ= 3214.105kg m ρ= 因此 314.31914.105 14.10514.1763 m kg m ρ-=+ = 查得过热蒸汽粘度μ=0.0204 mPa.s 雷诺数 654000 Re 354354 4.8310194.10.0204 G W d μ==? =?? 取ε=0.2mm ,则ε/d=0.2/194.1=0.00103 查《HG-T 20570.7 管道压力降计算》图1.2.4-1得,λ=0.0205 摩擦压力降 2 3 5 2 3 56.26100.020*********.26109.81194.114.176 65.80G f m LW P g d kPa λρ?=???=????= P 2=P 1-△P f =3600-65.80=3534.20 kPa 与假设相符。 计算结果 P 2=3534.20 kPa ,△P f =65.80 kPa 设调节阀B 阀后压力为P 3,根据供货商资料: 式中:K v 为调节阀一定开度下的流量系数,此处按全开计算,下同;P 和P ’ 文 件 号编 制火炬气排放系统管网计算 000-DRY-GHJ-0001WANG 2011-10-10 日 期页 数章节▼ KPaA 121.33101.33KPaG 20.0CB DC EC FE GF HF IH 业主: 卖方: 项目名称: LOGO 20111010 第 1 页 共 1 页 装置名称:火炬气排放系统管网工况:最大紧急工况 火炬系统背压 Pa 火炬系统背压 PG BA 1688000 1688000168810168810168810 168810 168810 168810 898989898989898940.940.940.940.940.940.940.940.91.131 1.131 1.131 1.131 1.131 1.131 1.131 1.1310.0210.0210.0210.0210.0210.0210.0210.021动力黏度(μ) cp 温度(T) ℃ 平均分子量(AMW) 绝热指数(K) 管段编号 流量(Q) kg/hr 1.00 1.00 1.00 1.00 1.00 1.00 1.00 1.001.80 1.80 1.80 1.80 1.80 1.80 1.80 1.801.65 3.74 4.97 5.00 5.02 5.04 5.06 5.06288.49288.49288.49288.49288.49288.49288.49288.490.4130.1820.0140.0140.0140.0140.0130.0130.000120.000120.000100.000100.000100.000100.000100.000101580825415808254158091915809191580919158091915809191580919水力摩擦系数(?)气体压缩因子(Z)管出口马赫数(Ma)管道内径 (Din) m 绝对粗糙度(e) m 雷诺数(Re) 流体密度(ρr)kg/m3音速(Vs) m/s 0.0120.0120.0120.0120.0120.0120.0120.0123500.00 3500.007000.007000.007000.00 7000.00 700.00 700.00 00000000000000000000000000000000直径三通数(ndt)20D 分枝三通数(nst)60D 管段长度(L) m 90度弯头数(n90)20D 45度弯头数(n45)16D 00000000153.60 90.83 1.61 1.60 1.60 1.590.160.16209090909090902001.000 1.000 1.000 1.000 1.000 1.000 1.000 1.000 00000000153.6090.83 1.61 1.60 1.60 1.590.160.16121.33274.93365.76367.37368.98370.58372.17372.33管出口压力(Po)KPaA 总压力降 Pdt KPa 压力降 Pdm Kpa 附件等效长度(La)m 其它压力降 Pda Kpa 单变量求解(循环引用)计算用系数 KPaA 274.93 365.763367.374368.979370.577 372.168 372.327 372.485 KPaG 174 264266268269 271271 271 D A B C E F H I 管入口压力(Pin)管网图火炬界区 G 设计依据《石油化工企业可燃性气体排放系统设计规范》SH3009-2010. 设计依据《工艺系统工程设计技术规定》HG/T20570-95之7《管道压力降计算》. 备注 管道阻力降 计算 王勇 2011年12月18日第2页 概述一 主要内容 管径选择的一般要求二 三 管道阻力降计算四 常见管道压降元件典型压降 五 1.概述 石油化工装置主要是由设备、管道、仪表构成的一个系统。管道系统的主要作用是流体输送,控制着设备的 输入与输及操作条件,管道系统设计是工艺设计的一项 重要内容。而管道阻力降计算则是管道系统设计的一项 最基本的工作。 一般的管道可根据物料平衡表中的物料流量、推荐流速或允许压力降来选用管径(所选管径应符合材料标准)。但对某些水力计算有特殊要求的管道,则应进行 详细的水力学计算。 如下部位的管道协调通常就需要进行详细水力学计算:?塔及反应器的入口管道; ?泵的吸入管道; ?往高位输送或长距离输送的液体管道; 2011年12月18日第3页 ?要求流量均匀分配的管道; ?液封管道(须校核液封足否会被冲掉或吸入); ?提升管道; ?两相流管道; ?压缩机吸入或排出管道; ?塔的回流管道; ?安全阀的入口和出口管道(控制安全阀人口管道的压降不超过其定压的3%,出口管道须校核安全阀的背压对安全阀定压的影响); ?热虹吸再沸器工艺物料的进出口管道; ?有调节阀的管道(确定合适的调节阀压降)等。 2011年12月18日第4页 2011年12月18日 第5页 2.管径选择的一般要求 管道尺寸的确定,应在充分分析实际情况的基础上进行,对于给定的流量,管径的大小与管道系统的一次投资费(材料和安装)、操作费(动力消耗和维修)和折旧费等有密切的关系。应根据这些费用作出经济比较,并使管道系统的总压力降控制在给定的工作压力范围内,以选择适当的管径,此外还应考虑安全流速及其它条件的限制。在选定管道系统管径时,应考虑以下几个原则。 2.1 流量的考虑 管道系统的设计应满足工艺对管道系统的要求,其流通能力应按正常生产条件下介质的最大流量考虑。其最大摩擦压力降应不超过工艺允许值,其流速应位于根据介质的特性所确定的安全流速的范围内。蒸汽管道压力降计算书

火炬管道压力降计算

09 管道阻力降的计算