北翼开切眼规程

第一章概况

第一节概述

-260北翼开切眼是担负-260北翼采区开采的回风巷道,设计长度为130米,预计工程量为520m3,坡度为16o,服务年限为2个月。

第二节地面相对位置及邻近采区开采情况

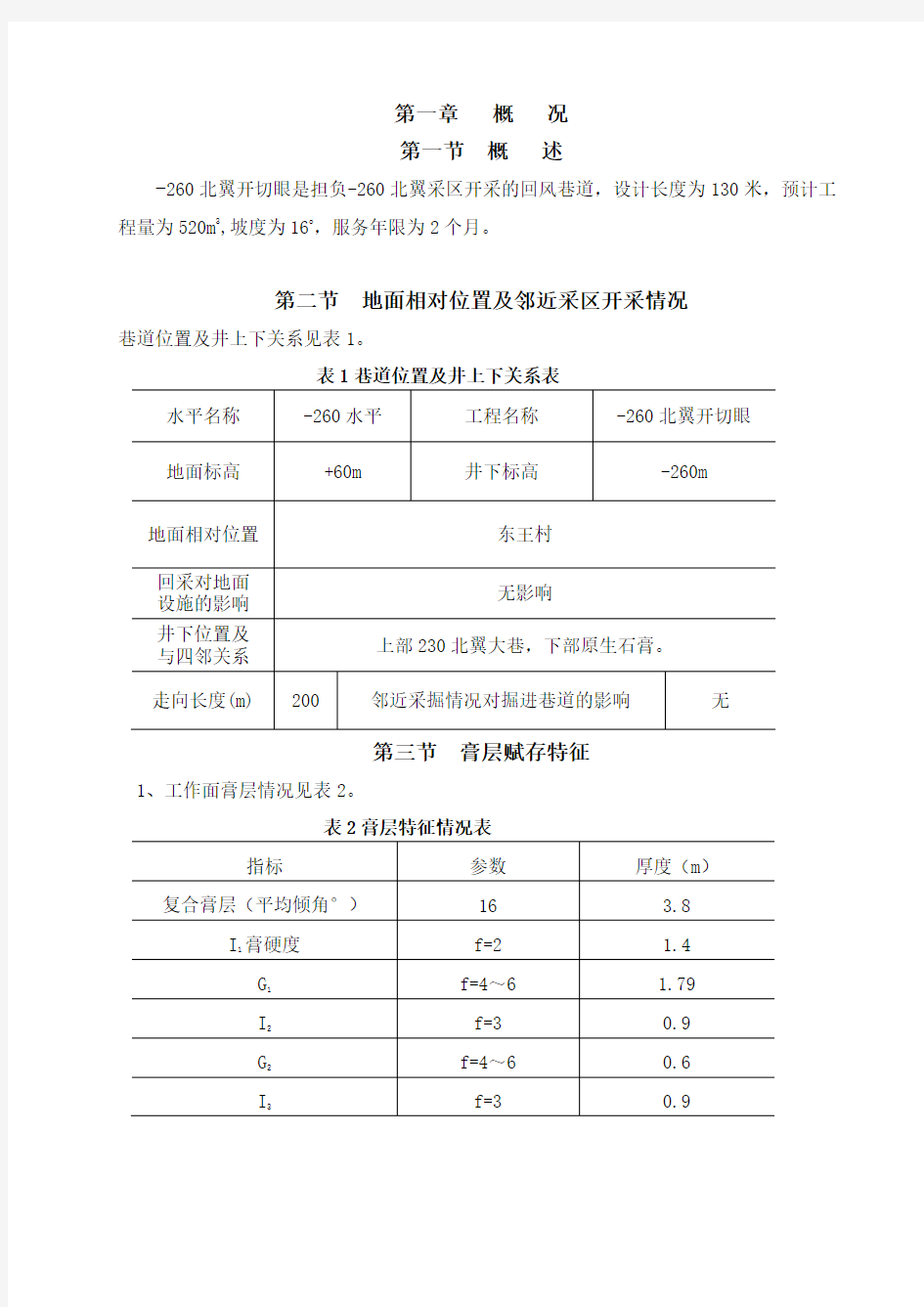

巷道位置及井上下关系见表1。

表1巷道位置及井上下关系表

第三节膏层赋存特征

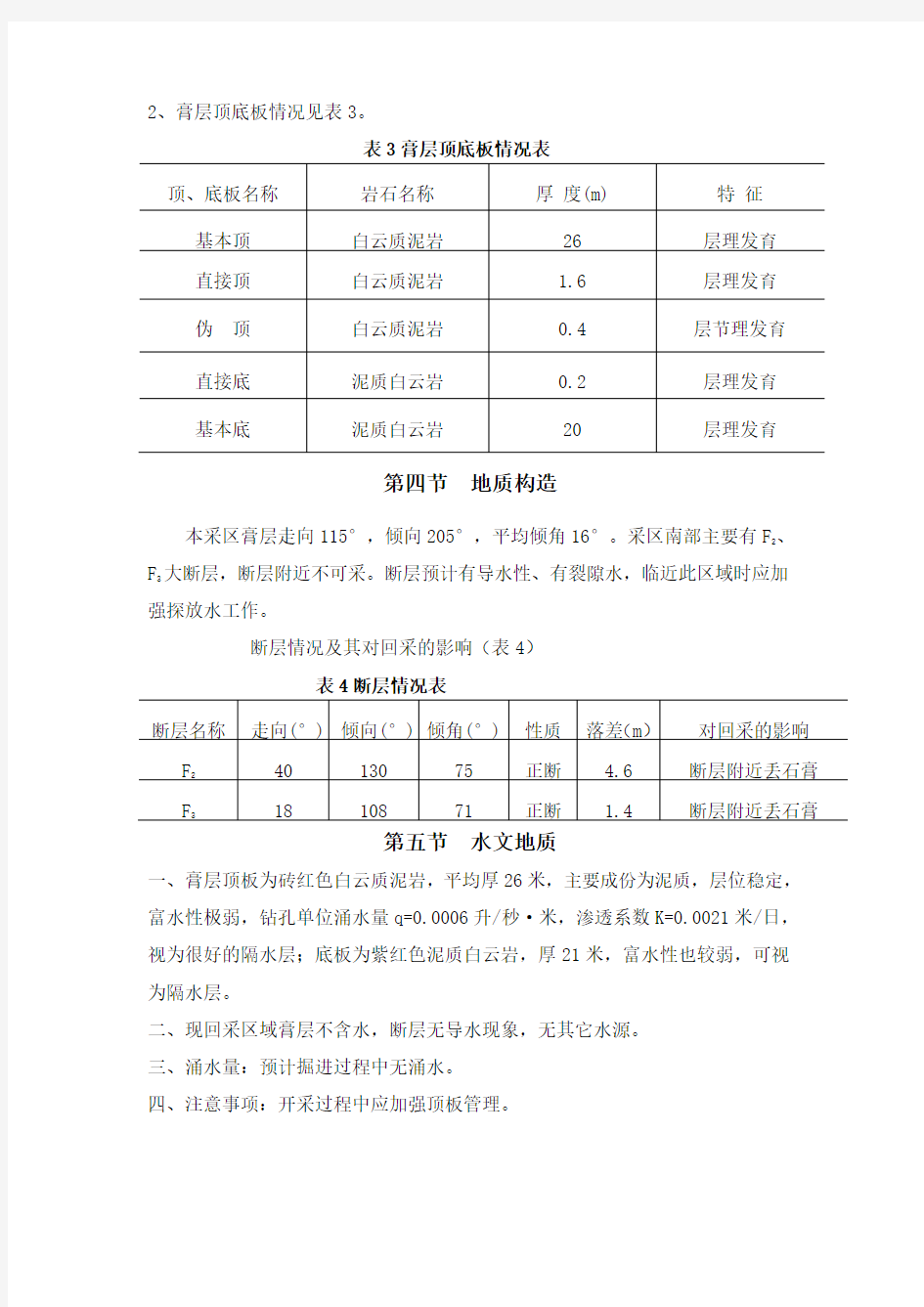

1、工作面膏层情况见表2。

表2膏层特征情况表

2、膏层顶底板情况见表3。

表3膏层顶底板情况表

第四节地质构造

、本采区膏层走向115°,倾向205°,平均倾角16°。采区南部主要有F

2

大断层,断层附近不可采。断层预计有导水性、有裂隙水,临近此区域时应加F

3

强探放水工作。

断层情况及其对回采的影响(表4)

表4断层情况表

第五节水文地质

一、膏层顶板为砖红色白云质泥岩,平均厚26米,主要成份为泥质,层位稳定,富水性极弱,钻孔单位涌水量q=0.0006升/秒·米,渗透系数K=0.0021米/日,视为很好的隔水层;底板为紫红色泥质白云岩,厚21米,富水性也较弱,可视为隔水层。

二、现回采区域膏层不含水,断层无导水现象,无其它水源。

三、涌水量:预计掘进过程中无涌水。

四、注意事项:开采过程中应加强顶板管理。

第二章开切眼掘进

一、工作面设计

1、工程说明:由于开采方法为房柱式,根据回采要求,每隔12米掘一条切眼。

2、施工中特殊要求:

1)施工时,必须严格按地测部门给定的中心掘进。

2)严格按确定的层位(G

2、I

3

、I

2

)施工。

3)开切眼拉门及耙矿绞车硐室施工必须实行光面爆破。

3、需要重点说明问题:

1)掘进中如遇地质变化而影响正常作业时,应及时向矿调度及生产部门汇报,得到明确指示后方可施工。

2)掘进中如遇有钻孔或工作面有出水征兆,必须立即停止作业,向矿调度和有关领导汇报,待制定切实可行的措施后,方可作业。

3)按设计尺寸提前20米提出贯通请示,当接到“贯通通知”后,编制“贯通措施”,施工时按“贯通措施”施工。

4、耙矿绞车硐室设计断面尺寸

耙矿绞车硐室设计断面尺寸示意图

设计说明:

(1)、耙矿绞车硐室宽2.5米,深2.5米,高1.8米。

膏做设备台。

(2)、下部留0.8米I

3

(3)、帮、顶必须按光爆施工。(光爆眼距≤300㎜,单段空气柱爆破。)(4)、矿房中心与耙矿绞车硐室中心(L)间距500㎜。(如图所示)

5、开切眼断面图

切眼断面图

设计说明:

(1)、开切眼为裸体巷道

(2)、开切眼坡度随I

3

底板走

(3)掘凿层位为G

2、I

3

、0.4mI

2

,严格按照设计层位施工。

二、爆破说明书

1、炮眼布置:(见炮眼布置图)

2、装药量设计:(见装药量计算表)

3、简要说明:

1)切眼掘进采用全断面一次成巷。

2)切眼掘进使用岩石乳化炸药,I~V段秒延期电雷管。

3)采用反向装药,串联连接。

4)装药前,必须将炮眼内的尘、水吹净。炮眼装药后的炮泥充填量不得少于500mm或填满。

5)切眼贯通前探眼打透时,最后一个循环所有炮眼都不能打透,必须留500~700mm,最后一循环的炮眼深度不得大于1000mm,不小于800mm。装药量掏槽眼600克(4卷),其它眼300克(2卷),炮眼其余部分填满炮泥、封实。爆破顺序:掏槽眼为Ⅰ段,辅助眼为Ⅱ段,此两段爆破后应贯通一个小洞,而后再逐渐扩大到设计断面,并实行光爆。

炮眼布置示意图

装药量计算表

三、作业循环图表及劳动组织

1、劳动组织 1)劳动组织图表

出 勤 人 数

合 计

出 勤在 册甲 班乙 班丙 班大 工

小 工合 计

工种

人数

班次

112112112

336336

劳动组织图表

2)循环作业图表

工序名称

时 间

h

min

甲 班

7

654321敲帮问顶打炮眼装药放炮45180装 货

排 烟25乙 班

15

14131211109丙 班

23

222120191817敲帮问顶180

25252、循环劳动组织说明

1)工作面实行“三八”工作制。

2)工作面负责人为班长,大工为小组长。工作面两个人作业,即一名大工和一名小工。 3)正常情况下每一小班为一次正规循环。 4)循环进尺1.3米,每日进尺3.9米。

四、局扇、风筒、通风方式的选择及计算

1、切眼掘进工作面风量选择及计算:

1)依据作业人数计算:

Q

掘

=4NK

式中:

Q

掘

——按人员工作面所需风量,m3/min;

4 ——每人每分钟所需风量数,m3/min;N——工作面同时作业最多人数,取2人;K——风量备用系数,取1.4。

代入式中:Q

掘

=4×2×1.4=11.2(m3/min)

2)依据炸药使用量计算:

Q

掘=7.8×〔A×(I

d

×S)2〕1/3÷t

式中:

t ——通风时间,min,取25 min;

A ——一次爆破的最大炸药消耗量,15kg;

S ——切眼的平均净断面积,4m2;

I

d

——从工作面至炮烟被稀释到安全浓度的距离,取120m.可按下式计算:

I

d

=400A/S,m

当掘进巷道的长度小于I

d 时,用巷道长度置换I

d

。

代入式中:Q

掘

=7.8×〔15×(120×4)2〕1/3÷25≈47(m3/min)

计算公式引用中国矿业大学——《矿井通风》书194页,掘进工作面所需风量计算章节。3)对工作面温度、矿尘的说明:

掘进水平地层岩石温度为17℃,岩体温度在人体适宜的温度范围内(15~20℃),且工作面又没有发热设备,仅有人体散热,所以掘进工作面不考虑温度对风量的要求。工作面一台凿岩机作业,湿式凿岩,每次放炮后加强通风,使烟尘下降到允许浓度。

4)工作面风量的确定及风速验算:

根据开切眼掘进实际所需的风量最大值Q

掘

=47m3/min,所以掘进中的切眼风速

ν=Q

掘

/60S=47/60×2.7=0.2(m/s)

在《煤矿安全规程》要求的掘进岩巷最低风速V

低=0.15m/s和最高风速V

高

=4m/s。

根据验算,4m/s>0.2m/s>0.15m/s,所以切眼掘进工作面选取风量为47m3/min,符合通风要求。由于一次爆破药量较大,炮烟排出较慢,因此放炮后必须等炮烟排净后,作业人员方准进入工作面作业。

2、局扇、风筒的选择:

大巷通风选用FDNO-5功率为5.5kw局扇,采用∮385×10m塑胶风筒,前端风筒采用大口径的塑料管,每节长4米,风筒出口风量达65 m3/min以上。通过生产实践可以满足掘进通风要求。通风距离较长时可适当增加通风时间。作业人员必须待炮烟排净后方可进入工作面作业。

3、风筒末端风流有效射程L

的确定:

射

L

=4(S)1/2=4×(3.4)1/2=13.6(m)

射

S-----掘进巷道的净断面积,m2

所以,切眼掘进风筒末端距工作面的距离(L)为10米,当风流射程达不到10m时,风筒不能有效排出炮烟时,可用凿岩压风辅助通风。

五、切眼掘进工作面主要设备

工作面主要设备表

六、配电系统

配电系统图

工作面前6米,即切眼拉门初期采用人力装车至大巷矿车内;6米以后,即安设耙矿绞车以后采用机械装车。大巷运输采用人力推车将固定矿车推至-260

水平车场,经盲斜井筒、-212大巷进入主井车场然后由绞车提升至地面。

八、 避灾路线

1、避灾路线图:(见避灾路线图)

2、撤离原则:以最快的速度、最短的距离撤离灾区。

1)当工作面发生水灾时,撤离路线:灾害地点

南盲斜井筒 -212车场 -212南回风大巷 -212石门 副井 地面 2)当工作面发生火灾时,撤离路线:灾害地点 -260北大巷 -305主

井车场 主井 地面

-260北翼开切眼避灾路线示意图

九、经济技术指标

经济技术指标表

十、安全技术措施

1、组织措施

1)当班班长既是施工负责人,又是安全负责人,必须对施工质量及安全负全责。

2)交接班时,班长必须将工作面情况详细交接清楚。

3)工作面作业不少于两人。

2、技术要求

1)每道工序作业前,必须对作业场所及周围环境进行安全确认。

2)作业前必须把作业场所杂物清理干净,并平整工作地点。

3)开展自救、互救三项原则:先固定后搬运;先止血后搬运;先复苏后搬运。

4)切眼拉口时,由拉口处向上沿前掘方向3米内顶板二膏必须全部放下来。切眼贯通后,如上口无耙矿绞车硐室时,由透口沿倾斜向下2米内顶板二膏必须全部放下来。

5)切眼拉口处大巷挑顶两端各打一根1米锚杆,有储车线时,打两根1米锚杆控顶。

6)切眼前掘严禁破顶、破底,严禁留护顶渣(G

2

)。

7)严格按技术部门给定的中心线施工。作业前班长、大工必须将巷道中心线延至工作面。每隔5米打一个中心眼。炮眼布置必须按照切眼中心确定眼位。掘进层

位必须在腰渣(G

2)、三膏(I

3

)和400mm二膏(I

2

)中,严禁破顶、底板。

8)打眼时,认真按规程规定的眼位、眼距及眼深打眼,打光爆眼时,顶眼必须平行中心线方向,且保持水平。眼打好后插入旧钎杆,挂好垂线,再打下个眼,以确保工程质量。

9)巷道超宽尺寸中心一侧不得大于150mm,欠挖尺寸中心一侧不得大于50mm。10)切眼“拉门”和耙矿绞车硐室滞后大巷工作面不得超过25米,且周边必须实行光爆。

11)遇有地质变化按技术部门要求施工。

12)切眼上下安全出口要保持畅通,其规格为2.0m×1.8m。

3、顶板管理

1)巷道为裸体巷道,施工中若发现顶板离层,节理发育,顶板破碎等安全隐患,必须立即停止作业,采取打锚杆等支护方法维护顶板。

2)严格执行敲帮问顶制度,施工前、打眼中、装药前、放炮后均要由打眼工和领钎工认真检查顶板、帮情况,起净浮石,排除安全隐患后方可作业。

3)无论打眼、装货及处理顶板,均要设专人监视顶板,发现问题立即发出警号,撤出人员,待顶板处理安全后,方可恢复正常作业。

10.4、打眼

1、打眼前必须起净帮、顶浮活石。

2、打眼工要严格按规定的炮眼位置进行打眼,打出的炮眼要准、平、直、齐。

3、领钎工要由有经验的人员担任,领钎过程中不准戴手套领钎,领完钎后立即撤到凿岩机侧后方安全地点,进行安全监护,凿岩机前方严禁有人,以防断钎伤人。

4、打眼前,打眼工和领钎工要认真检查工作面有无瞎、残炮,严禁在旧炮窝及残眼打眼。放炮后,由放炮员、安全员共同检查是否有无瞎、残炮,如有按《煤矿安全规程》中第342条规定执行。

10.5、装药、放炮

1、装配引药必须选择顶板完好,避开电器设备及导电体的安全地点进行。装配引药的数量,以将要进行爆破工作面的需要数量为限,装配引药的具体操作按《煤矿安全规程》中第326条规定执行。

2、放炮必须严格执行放炮警戒及“三人联锁”(放炮员、安全员、班长)制度。班长负责安排放炮警戒工作,谁设警谁撤警。设警戒地点:所有能够进入放炮地点的通路必须设警。警戒距离:直线100米,曲线距离75米以外有掩护的安全地点,(不准用打手势、晃灯、定时间等方法撤警)。

3、放炮前,必须将风水管、机头和风筒等设施存放到安全地点防止崩坏。

4、放炮员起爆前必须先鸣笛或鸣哨,再大喊三声“放炮啦”,等5秒钟后才允许起爆。如通电不爆顺发电雷管要等5分钟;秒延期电雷管要等15分钟方可沿线

路检查找出不响原因并按《煤矿安全规程》中的有关规定进行处理。

5、打高处眼时,要设好稳固的工作台。

6、放炮后必须待炮烟排净方可进入工作面,风筒末端距工作面距离不得大于10米。

7、放炮警戒示意图(见附图1)。

10.6、开切眼出货

1)耙矿绞车司机必须持证上岗,其他人员不得随意开动耙矿绞车。

2)作业人员进入工作面,首先进行敲帮问顶,起净浮石,确认安全后,再进行下道工序。

3)装货前,必须进行洒水消尘工作。

4)装车时,如果有大块掉到大巷里,要用大锤打碎,不得两人抬大块。

5)装车时,要注意周围人员,前后照应,防止碰撞伤人。

6)装货时,要注意观察是否有火药和雷管,发现时要谨慎捡出,立即交给放炮员。

7)耙矿绞车开动前,耙矿绞车司机必须检查好耙矿绞车的安全设施是否齐全、完好,出货口是否牢固可靠,出货口前后5米范围内不得有人,避免飞石伤人,必须确认安全后方可工作。

8)耙矿绞车司机和小工要密切配合,倒车、挂滑子、接断绳等工作必须口对口联系好,防止在瞬间操作过程中发生瞬间伤害事故。

10.7、运输

1、采用人力推车和3.0吨或5.0吨蓄电池电机车运输。

2、铺设轨道的构件必须齐全、牢固并与轨型相符。轨道接头间隙不得大于5mm,

高低和左右偏差不得大于2mm,道木间距为1m。

3、对道木要经常清理,道木顶面要高于渣面30mm。

4、处理车掉道时,要有专人指挥,口号一致,以防翻车或工器具碰撞伤人。

5、人员或机车通过接货口时,电耙必须停止运行,并将钢绳吊好。

6、人力推车时,每次只准推一辆车,严禁在矿车两侧推车,人员要站在车体的后方。同向推车间距,空车不少于15米,重车不少于30 米。

7、推车前要详细检查巷道和轨道面是否有障碍物,如发现问题立即处理,排除隐患后再推车。

8、推放空重车要注意瞭望,当矿车启动后,遇有行人、弯道、风门、岔道口、陡坡、车场子等地,要提前减速,并大声呼喊。

9、利用机车运输矿车时,要挂好矿车连接装置,道岔要搬牢、搬靠,摘挂链时必须停车操作。

10.8、防治水

1、巷道水沟整齐合格,将工作面积水排出。

2、施工过程中,注意观察涌水预兆,如发现围岩有滴水、淋水、涌水、顶钻,夹钻,眼内出水等透水征兆时,立即停止作业,并向矿调度汇,撤出所有受水威胁作业地点的人员。

3、坚持“预测预报、有疑必探、先探后掘、先治后采”原则。

4、在过断层时必须加强探访水工作。

10.9、通风管理

1、不准随意停止供风,因故对工作面停止供风,作业人员必须撤出工作面,待通风正常后,方可进入工作面作业。

2、放炮后,必须待炮烟排净后,方可进入工作面。

3、风筒端头距工作面不许大于10米,否则要及时接风筒,以满足供风要求。

4、工作面人员要爱护风筒,不得踩、刮风筒,如风筒有损坏,必须及时处理,自己处理不好的通知通维队进行修理。

10.10、绞车提升技术安全措施:

1、绞车司机必须持证上岗,非绞车司机不得开动绞车。吊钩装车时,司机不得离开岗位。车甩到车场,司机离开岗位时,开关必须打零位闭锁。

2、绞车运行时严禁任何人员蹬车,作业人员不得在绞车道上行走,必须做到“行人不行车,行车不行人”。

3、每班开工前,必须检查“一坡三档”是否“安全、灵敏、可靠”,并作好记录。“一坡三档”必须处于完好状态。耙斗机后方10米处,必须设有坚固的防跑车装置。

4、吊钩装货时,用钢丝绳绳套一端锁住矿车三环链,另一端用钢丝绳固定在永久铁道上,使钢丝绳处于受力状态,防止绞车误动作造成跑车。绞车运行时由信号工解开矿车固定装置,确认无误后,方可打信号提升或下放矿车。

5、提重车或下空车时人员必须撤离工作面,在安全地点躲避(躲避内)。下车时待矿车停稳,将矿车固定(锁紧)好后,方可进入作业地点作业。

6、每班开工前,信号工必须检查钢丝绳、插销及钩头等安全装置的安全状况,确认完好后,方可启动绞车运行。

10.11、其它

除上述规定外,要严格执行《煤矿安全规程》和作业人员的本工种操作规程。

附图1:

-260北翼开切眼放炮警戒示意图

说明:

1、放炮时警戒区域内的所有人员必须撤至安全地点躲避。

2、随着开切眼的不断延伸,放炮警戒距离必须保证直线100米,曲线75米。

3、距贯通10米,必须在上部-230北大巷设警戒,警戒距离不得小于75米。