汽车铝合金锻件的机械性能

汽车铝合金锻件的机械性能

浙江锐泰悬挂系统科技有限公司

锻造事业部戴如吉高级工程师技术部江海斌部长 OE事业部唐从文副部长

主导题:汽车、铝合金锻件、机械性能

自我介绍:我们浙江锐泰悬挂系统科技有限公司是一家专业生产汽车悬挂系统安全件总成的公司。目前是国内生产汽车悬挂系统安全件总成种类最多,数量最大的一家生产企业。产品与国内多家汽车公司配套。同时销往世界各地。美国,巴西,欧洲等地,都有我们的客户。

本人1982年毕业于重庆大学锻造专业,从事锻造技术工作30几年,对锻造有一定的经验。在这里,很荣幸,能与大家一起,交流一下对铝合金锻件的一些锻造心得。

铝合金锻件,因为具有较轻的锻件重量(只有钢铁锻件的1/3),较高的抗拉强度,特别是具有很高的延伸率(一般在40%以上),特别合适使用于汽车的安全件。1.在安全件产生断裂之前,有一个拉伸变形的过程,容易发现不安全因素,便于更换。2.因为铝合金锻件的重量低于同类的钢铁锻件的重量(约1/3),便于降低汽车的总体重量,达到降低油耗的目的。

随着汽车工业的不断发展,高端汽车的市场越来越大,对汽车的安全件的要求也越来越高,铝合金锻件因为本身所具有的材料优势,也越来越得到广泛的应用。

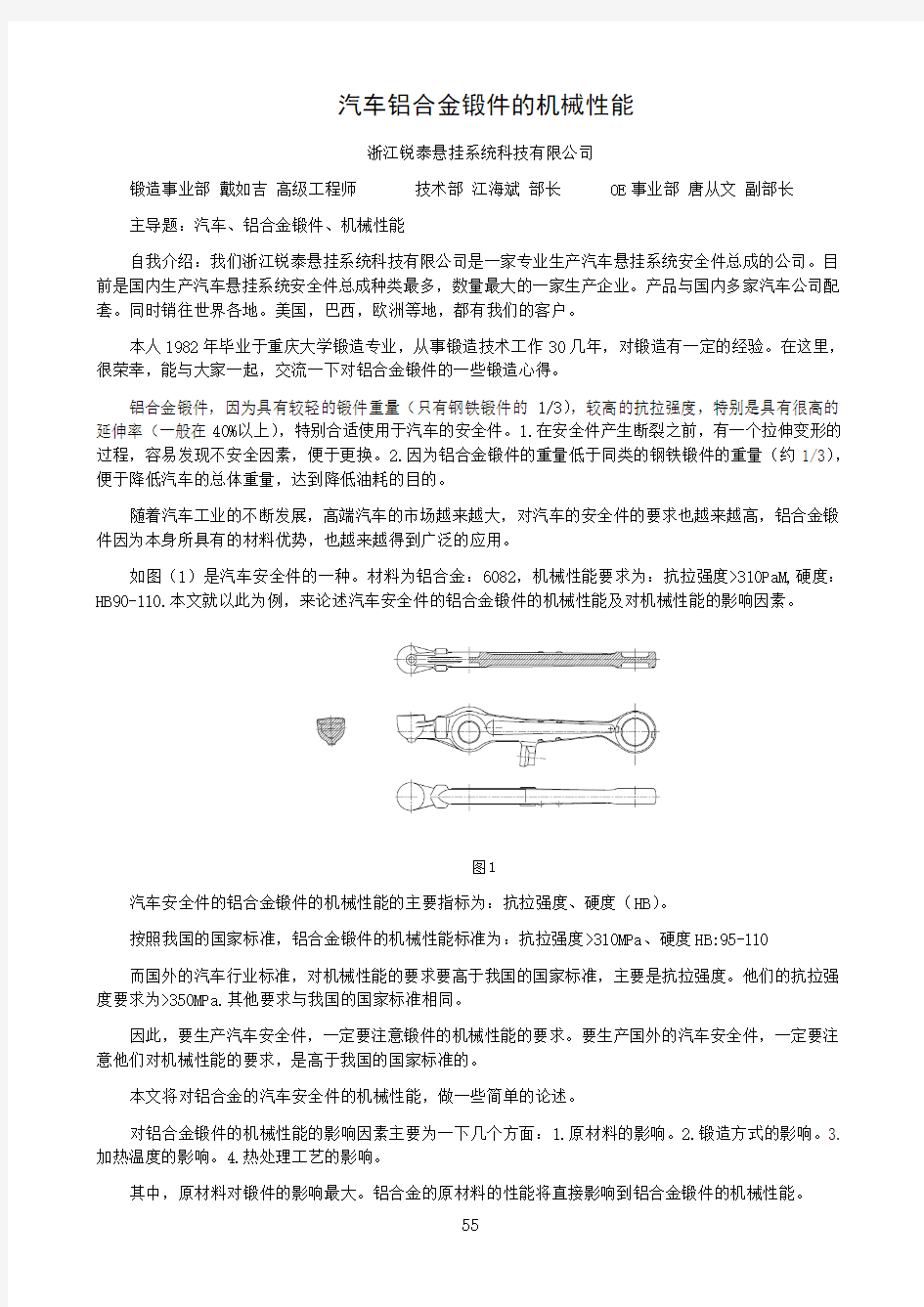

如图(1)是汽车安全件的一种。材料为铝合金:6082,机械性能要求为:抗拉强度>310PaM,硬度:HB90-110.本文就以此为例,来论述汽车安全件的铝合金锻件的机械性能及对机械性能的影响因素。

图1

汽车安全件的铝合金锻件的机械性能的主要指标为:抗拉强度、硬度(HB)。

按照我国的国家标准,铝合金锻件的机械性能标准为:抗拉强度>310MPa、硬度HB:95-110

而国外的汽车行业标准,对机械性能的要求要高于我国的国家标准,主要是抗拉强度。他们的抗拉强度要求为>350MPa.其他要求与我国的国家标准相同。

因此,要生产汽车安全件,一定要注意锻件的机械性能的要求。要生产国外的汽车安全件,一定要注意他们对机械性能的要求,是高于我国的国家标准的。

本文将对铝合金的汽车安全件的机械性能,做一些简单的论述。

对铝合金锻件的机械性能的影响因素主要为一下几个方面:1.原材料的影响。2.锻造方式的影响。3.加热温度的影响。4.热处理工艺的影响。

其中,原材料对锻件的影响最大。铝合金的原材料的性能将直接影响到铝合金锻件的机械性能。

铝合金原材料对锻件的机械性能的影响主要表现为如下几方面:

1.原材料的抗拉强度。

2.铝合金原材料的表面粗晶环。

3.铝合金原材料的纤维流线。

一.铝合金原材料的机械性能对铝合金锻件的影响

我国的用于铝合金锻件生产的铝合金原材料,一般均为挤压后的棒材或异形材料。原材料经过热处理后的抗拉强度一般都在:350-370MPa左右。很少有大于400MPa的。而棒材的相对要高于异形材料的。而经过锻造以后的铝合金锻件,经过热处理后的抗拉强度一般都在290-330MPa左右。经过锻造的铝合金锻件,抗拉强度一般要比原材料的抗拉强度低50-70MPa.

因此,要提高铝合金锻件的机械性能,必须首先要求提高铝合金原材料的机械性能。

原材料的机械性能越高,锻造的铝合金锻件的机械性能也越高。

而对于汽车安全件,机械性能是锻件的一个重要指标,特别是配套的汽车安全件,必须保证100%的达到的性能指标。因此,必须保证原材料的性能的一致性。必须保证原材料的机械性能,不得小于K值。K 值的要求,取决于安全件的机械性能的要求。国内汽车安全件的抗拉强度一般设定在310MPa左右。因此,对铝合金原材料的机械性能要求的K值为:K=310+(50-70)=360-390MPa。所以,并不是所有的铝合金原材料都可以生产汽车安全件。要生产配套的汽车安全件,必须对铝合金原材料的生产厂家,有一个严格的选择标准。

而在锻件的生产中,也必须对原材料的使用,有一个严格的控制与跟踪标准。

配套的汽车安全件的铝合金锻件的生产标准,远远高于配件市场的铝合金锻件的生产标准。

因此,要进入汽车配套市场的铝合金锻件的生产,必须达到这些标准。

而希望进入国外的汽车配套市场,一定要注意,铝合金锻件的机械性能的要求,是高于我们的国家标准的。他们的抗拉强度要求,一般都是在350MPa以上。

要求汽车安全件的抗拉强度达到并超过350MPa.那么,生产铝合金锻件的原材料的机械性能必须能够保证达到400-420MPa以上。

国内的铝合金生产厂家,一般很难达到这个要求。

二.铝合金原材料的表面粗晶环对锻件的影响

铝合金的原材料一般都是通过熔炼制成圆形毛坯,表面去毛皮后加热,挤压成圆形或异形坯料。

不管是挤压成圆形还是异形的原材料坯料,在坯料的表面,均会形成一层比较粗大的晶粒的环形,分布于坯料的表面。称为粗晶环。

粗晶环的存在,非常严重的影响铝合金锻件的机械性能,粗晶环越厚,影响越严重。主要影响锻件的抗拉强度与延伸率。

如果铝合金锻件的表面,有处理要求,粗晶环的影响就会更加明显。

粗晶环的厚度与铝合金锻件的机械性能成反比。粗晶环的厚度越厚,铝合金锻件的机械性能下降的越大。

最好的铝合金挤压棒材,都存在粗晶环的问题。只是厚度的大小的不同。

国内的铝合金棒材的粗晶环厚度一般在0.5mm-2mm左右。

粗晶环厚度<0.5mm的铝合金原材料,已经是比较优秀的原材料了。

对汽车安全件,有较高要求的锻件,必须对原材料生产厂家的粗晶环的厚度,提出要求。

控制原材料的粗晶环,才能控制铝合金锻件的质量。

特别是锻件表面有处理要求的,存在粗晶环的原材料生产的锻件,表面明显有花纹。很难达到表面处理对锻件表面的技术要求。

三.铝合金锻件的机械性能的各向异性

铝合金的毛坯原材料,不管是棒料还是异形坯料,机械性能均有明显的各向异性。在纵向与横向的机械性能,具有明显的差异。因此,在铝合金锻件的毛坯原材料的选择上,要充分考虑到铝合金材料的机械性能在方向上的差异。

特别是汽车安全件的生产,一定要考虑锻件的受力方向。保持纤维方向与锻件的受力方向的一致性,是汽车安全件在锻造工艺中必须考虑的问题。

如(图1)的汽车安全件,该锻件的受力方向如(图2)所示。那么。在考虑锻造工艺的时候,就需要考虑锻造毛坯的纤维方向,与受力方向的一致性。

图2 图3

因此,坯料要求使用挤压圆棒料。棒料的纤维方向如(图3)。在长度方向(即受力方向)上与纤维流线保持一致。经过辊锻制坯,锻造,锻件的纤维流线如(图4)。与锻件的受力方向保持一致。

图4

锻件长度纤维方向与受力方向的一致性越好,锻件的使用性能越好。

特别是汽车的安全件,对于锻件的纤维流线的要求,应该作为一个重要安全项来考虑。在锻造工艺的制定中,一定要引起高度的重视。

总结:要保证铝合金锻件的机械性能,必须保证原材料的机械性能。

1.铝合金原材料的机械性能:抗拉强度>370MPa。

2.粗晶环厚度<0.5mm.

3.每批材料必须保证稳定性。

目前我国的很多铝合金原材料厂家,不管是从熔炼技术上,还是在原材料的挤压工艺上,都存在着一定的缺陷。能够制造高端的铝合金原材料的厂家不多。一般的原材料厂家,制造的铝合金原材料,存在的

这样那样的缺陷。不一定合适作为汽车安全件的锻造原材料。

低价位,低性能的铝合金原材料,合适于制造铝合金的装饰产品。而不能用来制造汽车安全件的锻造。

因为铝合金锻件的抗拉强度达不到要求,所以,目前我国的铝合金汽车安全件(拉杆类锻件),基本上处于低端市场。

一旦需要进入高端市场,进入汽车配套市场,一定要注意锻件的机械性能。特别是进入国外的汽车配套市场。不然,存在很大的风险。

当然,对铝合金锻件的机械性能的影响因素还有很多,比如:锻造方式的影响,锻造制坯的影响,加热温度的影响,热处理工艺的影响,等等,在这里就不一一陈述。

总之,一旦决定进入汽车安全件的配套生产,对铝合金锻件,锻件的机械性能,是一个一定要能够控制的重要参数。无法控制锻件的机械性能,就无法进入汽车安全件的配套生产。

铝合金在专用车上的应用

近 生产厂提高竞争能力的关键。据有关数据介绍,专用汽车重量每减少50kg,每升燃油行驶的距离可增加2km;汽车重量每减轻1%,燃油消耗下降0.6%~1%。铝具有密度小、耐蚀性好等特点,且铝合金的塑性优良,铸、锻、冲压工艺均适用,最适合汽车零部件生产的压铸工艺。从生产成本、零件质量、材料利用等几个方面比较,铝合金已成为汽车生产不可缺少的重要材料。 轮毂用铝合金 专用车铝轮毂因为质轻、散热性好,并具有良好的外观,而逐渐取代了钢轮毂。在过去的10年,全球铝合金汽车轮毂以7.6%的年增长率增长,根据分析,到2010年时,汽车轮毂铝化率可达72%~78%[4]。A365是一种铸造铝合金,它具有良好的铸造性能又具有高的综合力学性能,世界各国的铸造铝合金轮毂都是此类合金生产的。我国西南铝加工厂与日本轻金属株式会合作开发了A6061铝合金轮毂。 变形铝合金的应用 变形铝合金在汽车上主要用于制造专用车车门、行李箱等车身面板、保险杠、发动机罩、车轮的轮辐、轮毂罩、轮外饰罩、制动器总成的保护罩、消声罩、防抱死制动系统、热交换器、车身构架、座位、车箱底板等结构件以及仪表板等装饰件。 专用车车身板件用铝合金 板材在轿车上的应用比重不断上升,如经热处理(如:T4、T6、T8)的6000系(AI-Mg-Si 系)铝合金板材,能够很好的满足汽车对壳体的要求,可用做车身框架材料。Audi A8的车身钣金件,即采用了本系合金铝材。另外,2000系(AI-Cu-Mg系)、5000系(AI-Mg系)和7000系(AI-Mg-Zn-Cu系)铝合金也可应用于车身材料。近几年,采用6000系和7000系高强度铝合金开发了“口”、“日”、“目”、“田”字形状的薄板和中空型材,不仅质量轻、强度高、抗裂性能好,而且成型性能好,在汽车上得到了广泛的应用。 其它铝合金结构件

铝合金在汽车上的应用

铝合金在汽车上的应用 近20年来,世界性能源问题变得越来越严重,这使得减轻汽车自重、降低油耗成了各大汽车生产厂提高竞争能力的关键。据有关数据介绍,汽车重量每减少50kg,每升燃油行驶的距离可增加2km;汽车重量每减轻1%,燃油消耗下降0.6%~1%。铝具有密度小、耐蚀性好等特点,且铝合金的塑性优良,铸、锻、冲压工艺均适用,最适合汽车零部件生产的压铸工艺。从生产成本、零件质量、材料利用等几个方面比较,铝合金已成为汽车生产不可缺少的重要材料。目前,美国、日本、德国是汽车采用铝合金最多的国家,如德国大众AudiA8、A2,日本的NXS等车身用铝合金量达80%。我国汽车除上海桑塔纳、一汽奥迪和捷达(均为引进生产线)用铝合金外,国产以红旗较多,约80~100kg。有资料表明,用铝合金结构代替传统钢结构,可使汽车质量减轻30%~40%,制造发动机可减轻30%,制造车轮可减轻50%。采用铝合金是汽车轻量化及环保、节能、提速和运输高效的重要途径之一。因此,研究开发铝合金汽车目前显得十分必要。 1 铝合金在汽车工业中的应用背景 最早把铝材运用到汽车上的是印度人,据记载,1896年印度人率先用铝制做了汽车曲轴箱。进入20世纪早期,铝在制造豪华汽车和赛车上有一定的应用,铝制车身的汽车开始出现,如亨利·福特的Model T型汽车和二、三十年代欧洲赛车场上法拉利360赛车都是铝制车身。 铝具有密度小、耐蚀性好等特点,且铝合金的塑性优良,铸、锻、冲压工艺均适用,最适合汽车零部件生产的压铸工艺。从生产成本、零件质量、材料利用等几个方面比较,铝合金已成为汽车生产不可缺少的重要材料,铝合金作为典型的轻质金属广泛应用于国外汽车上,国外汽车铝合金制部件主要有活塞、气缸盖、离合器壳、油底壳、保险杠、热交换器、支架、车轮、车身板及装饰部件等。。目前,美国、日本、德国是汽车采用铝合金最多的国家,如德国大众AudiA8、A2,日本的NXS等车身用铝合金量达80%。我国汽车除上海桑塔纳、一汽奥迪和捷达(均为引进生产线)用铝合金外,国产以红旗较多,约80~100kg。有资料表明,用铝合金结构代替传统钢结构,可使汽车质量减轻30%~40%,制造发动机可减轻30%,制造车轮可减轻50%。采用铝合金是汽车轻量化及环保、节能、提速和运输高效的重要途径之一。因此,研究开发铝合金汽车目前显得十分必要。 铝合金的主要优点是重量轻,散热性好。随着发动技术的发展,四气阀结构成为发动机的主流设计趋势。与两气阀发动机相比,每缸四气阀的气缸盖比每缸两气阀的气缸盖在工作时要产生更多的热量,采用全铝合金缸盖是最好的解决办法。 目前,轿车发动机部件中不仅活塞、散热器、油底壳缸体采用铝合金材料,而且缸盖、曲轴箱也采用这种材料。在目前的形式下,在发动机上采用铝合金替代铸铁已经成为主流趋势。法国汽车的铝汽缸套已达100%,铝汽缸体达45%。在未来几年里,随着高强度优质铝合金材料的开发成功和制造工艺的不断改进,铝合金材料将愈来愈多的用来制造这一类零部件。 汽车用铝合金可分为铸造铝合金和变形铝合金。铸造铝合金在汽车上的使用量最多,占80%以上,其中又分为重力铸造件,低压铸造件和其它特种铸造零件。变形铝合金包括板材、箔材、挤压材、锻件等。世界各国工业用铝合金材料的品种构成虽然有一定的差异,但大体是相同的。其品种构成:铸件占80%左右,锻件占1%~3%,其余为加工材。美国汽车工业中变形铝合金占较大比例,

铸造铝合金现状及未来发展

21世纪铸造技术论坛特种铸造及有色合金 1998年第4期 铸造铝合金现状及未来发展 北京航空材料研究院Ξ 熊艳才ΞΞ 刘伯操 摘 要 综述了传统铸造铝合金,A l2Si系,A l2Cu系等的研究现状和发展,介绍了先进铸造铝基复合材料的研究和应用前景。提出面对21世纪的挑战,铸造铝合金的研究和应用必须与先进的制造技术、工 艺技术结合起来,使铸造铝合金这种传统的金属材料在新世纪焕发新的光彩。与此同时,随着现代工业 的飞速发展,尚需不断地开发研究新合金。 关键词:铸造铝合金 研究 开发 Rev iew and Prospect of Ca st A lu m i nu m A lloy X iong Yanca i L iu Bochao (Be ij i ng I n stitute of Aeronautica lM a ter i a ls) ABSTRACT T he p resen t research and developm en t of classic cast alum inum alloys,A l2Si,A l2Cu et al,have been review ed in th is p ap er.T he alum inum2m atrix com po sites has also been review ed.How2 ever,faced the challege of21st cen tu ry,the classic m aterial m u st be connected w ith the developm en t of advanced m anufactu re techno logy and casting p rocess techno logy.Fu rtherm o re,w ith the developm en t of m odern indu stry,new cast alum inum alloys need to be develop ed and researched. Key W ords:Ca st A lu m i nu m,Research,D evelp m en t 0 前 言 铸造铝合金为传统的金属材料,由于其密度小、比强度高等特点,广泛地应用于航空、航天、汽车、机械等各行业。随着现代工业及铸造新技术的发展,对铸造铝合金需求量越来越大。例如,80年代末到90年代初,在铸件总量停滞甚至下降的时候,日本的铝铸件产量一直保持着年递增10%左右的高增长率[1]。又以汽车工业为例,由于要降低能耗,汽车需减重,各国广泛地采用铝等有色铸件代替钢铁铸件。到2001年,小汽车总重将降低为800kg,其中钢铁零部件为200kg,铝合金零部件为275kg,镁合金将增为40kg[2]。而汽车零部件70%为铸件,由此可以看出,铸造铝合金的研究及应用将继续得到发展。 铸造铝合金的研究一直备受关注,由于铝合金的熔点相对较低,故许多学者以其为对象研究铸造过程的机理。同时,为全面发挥铝合金潜力,在铝合金熔炼工艺及铸造工艺上的研究较多,如:铝合金净化、变质、细化、合金化、纯化等,这些先进的工艺技术研究旨在改善铸造合金的工艺性,进一步提高合金的性能,生产出优质铸件,以满足人们对铸件的越来越高的要求。此外,许多特种铸造铝合金也相继研制出,如高强度铸造铝合金Z L205A,Ρb可达500M Pa;耐热铸造铝合金Z L208,使用温度为250~350℃[3]。 近年来,铸造铝合金的研究也得到相应的发展,其中发展较为迅速的是铸造铝基复合材料。铸造A l2Si基Si C颗粒增强复合材料的研究和应用相对成熟。随着Si C颗粒的加入,提高了合金的性能,尤其是刚性和耐磨性,并已应用到航空、航天、汽车等领域[4],具有广阔的应用前景。此外,一些新型特种功能的铸造铝合金材料也处于研究应用阶段。 尽管铸造铝合金具有广阔的应用前景,但其研究与应用也面临着严峻的挑战。首先,随着现代工业的飞速发展,人们对铸件的可靠性等要求越来越高,同时对合金综合性能和特种性能的要求不断提高。如何使传统的铸造铝合金在新世纪继续保持发展势头,如何开发研制新合金满足各种需要,使得铸造铝合金这种传统的合金材料焕发新的光彩,是摆在我们面前的重要课题。 1 Ξ ΞΞ熊艳才 男,1966年11月生,湖北武昌人。1989年毕业于哈尔滨工业大学,1996在华中理工大学取得博士学位,现任北京航空材料研究院高级工程师。研究方向为铸造合金及工艺。在读期间曾研究了耐水砂磨损新型高铬白口铸铁,并研制出大型引黄用泵叶轮铸件;研究了铝合金液态质量控制技术等课题。工作期间以铸造铝合金及工艺的研究为主,从事铝锂合金、高强铝合金及工艺、大型复杂航空铝合金铸件的研究与开发工作,还开展了大型复杂航空铝合金铸件铸造过程的模拟与测试的研究工作,并应用快速成型技术进行了铸件的研制。已取得大型复杂航空铝合金铸件封闭型腔、细长孔铸造专利二项。在国内外学术刊物上发表论文10余篇。 北京航空材料研究院,北京(100095) 收稿日期:1998-03-20

铝合金的典型机械性能

铝合金的典型机械性能(Typical Mechanical Properties) 铝合金牌号 及状态拉伸强度(25°C MPa)屈服强度(25°C MPa)硬度500kg力10mm球延伸率 1.6mm(1/16in)厚度 5052-H112 175 195 60 12 5083-H112 180 211 65 14 6061-T651 310 276 95 12 7050-T7451 510 455 135 10 7075-T651 572 503 150 11 2024-T351 470 325 120 20 铝合金的典型物理性能(Typical Physical Properties) 铝合金牌号及状态热膨胀系数 (20-100℃) μm/m?k熔点范围 (℃)电导率20℃(68℉) (%IACS) 电阻率20℃(68℉) Ωmm2/m 密度(20℃)(g/cm3) 2024-T351 23.2 500-635 30 0.058 2.82 5052-H112 23.8 607-650 35 0.050 2.72 5083-H112 23.4 570-640 29 0.059 2.72 6061-T651 23.6 580-650 43 0.040 2.73 7050-T7451 23.5 490-630 41 0.0415 2.82 7075-T651 23.6 475-635 33 0.0515 2.82 铝合金的化学成份(Chemical Composition Limit Of Aluminum ) 合金 牌号硅Si 铁Fe 铜Cu 锰Mn 镁Mg 铬Cr 锌Zn 钛Ti 其它铝 每个合计最小值 2024 23.2 0.5 3.8-4.9 0.3-0.9 1.2-1.8 0.1 0.25 0.15 0.05 0.15 余量5052 25 0.4 0.1 0.1 2.2-2.8 0.15-0.35 0.1 -- 0.05 0.15 余量5083 23.8 0.4 0.1 0.3-1.0 4.0-4.9 0.05-0.25 0.25 0.15 0.05 0.15 余量6061 23.6 0.7 0.15-0.4 0.15 0.8-1.2 0.04-0.35 0.25 0.15 0.05 0.15 余 量 7050 23.5 0.15 20.-2.6 0.1 1.9-2.6 0.04 5.7-6.7 0.06 0.05 0.15 余量7075 23.6 0.5 1.2-2.0 0.3 2.1-2.9 0.18-0.28 5.1-6.1 0.2 0.05 0.15 余 量 美铝典型应用领域 用途 2024 5052 5083 6061 7050 7075 农业 -- ● -- ● -- -- 航空器● -- -- ●●● 模具 -- ● -- ● -- ● 机械设备●● -- ●●● 五金零件 -- -- -- ● -- -- 建筑 -- ● -- ● -- --

汽车铸造技术的现状与发展趋势

汽车铸造技术的现状与发展趋势 1. 中国铸造业现状 中国是当今世界上最大的铸件生产国家,据资料介绍,我国铸造产品的产值在国民经济中约占1%左右。最近几年,铸件进出口贸易增长较快,铸件的产量已达到9%左右。我国铸造厂点多达2万多个,铸造行业从业人员达120万之多。“长三角”地区的铸件产量占全国的1/3,该地区主要以民营企业为主,汽车和汽车零部件行业的发展有力地拉动了铸造行业的发展。万丰奥特是亚洲最大的铝合金车轮企业,年产值超过10亿元,出口额达6 000美元。昆山富士和机械有限公司生产汽车发动机和制动系统的铸件,年产量达4万t,销售收入5.5亿元。华东泰克西是一个先进的现代化气缸体铸件生产企业,具有年产1 00万件 轿车气缸体铸件能力。山西是铸造资源大省,有丰富的生铁、煤炭、铝镁、电力、劳力资源、使山西的铸造产业有得天独厚的优势,具有500个铸造企业,80%为民营企业。山西国际、河津山联、山西华翔年产量分别达4万t、2万t、12万t。“东三省”有一汽集团、哈飞集团等骨干汽车企业带动了汽车铸件产量的增长。一汽集团铸造公司,已经形成40万t铸件的生产能力。辽宁北方曲轴有限公司,到“十一五”末将形成年产15万台发动机、100万件曲轴、产值20亿的曲轴生产基地。“珠江三角洲”压铸行业发达,有700多个压铸企业,年产量达20万t。东风日产、广州本田、广州丰田和零部件企业有力带动了压铸业的发展,轿车气缸体、气缸盖的压铸件产量逐年增长。 2. 国外铸造业现状 近几年来,全球铸造业持续增长,2004年铸件产量比上一年度增长8.4%,中国生产铸件2242万t,全球排名第一,比上一年增长23.6%。全球十大铸件生产国的产量与增长率见表1。从表1可见,2004年中国的铸件产量约占全球铸件产量的1/4。巴西铸件产量增长最快,达到25.8%。增长率超过2位数的国家有巴西、中国、墨西哥、印度,都是发展中国家。而发达国家的铸件增长率普遍较低。美国铸件产量自2000年以来,已经退居到第2位。2004年美国铸件总产量为1231万t,其中灰铁件占35%、球铁件占33%、铸钢件占8.4%、铝合金件占16%。从需求上看,球铁铸件和铝铸件的需求在增长。2003年进口铸件占总需求的1 5%,进口铸件的价格比美国国内低20%~50%。近年来因铸造环保要求高、能源消耗大、劳动力昂贵等原因,美国大型汽车公司生产普通汽车铸件的铸造厂纷纷关闭,逐步将铸件的生产转向中国、印度、墨西哥、巴西等发展中国家。日本的铸造业不景气,其从业人员在减少。2004年日本铸件总产量为639万t,其中灰铁件占42%、球铁件占30%、铸钢件占4%、铝合金件占21%。从需求上看,球铁铸件和铝铸件的需求在增长。日本铸造界在技术创新方面作了大量工作,开发了球型低膨胀铸造砂、高减振铸铁材料、中硅耐热球铁等材料。其真空压铸的铸件能焊接和热处理,半固态铸造生产用于汽车铝轮毂,提高了强度和伸长率。镁合金压铸进一步发展,并取代重力铸造,其性能提高,成本降低。 3. 汽车铸造技术的发展方向 汽车技术正向轻量化、数值化、环保化方面发展。据有关资料报道,汽车自重每减少10%,油耗可减少5.5%,燃料经济性可提高3%-5%,同时降低排放10%左右。铸件轻量化主要有两个途径。一是采用铝、镁等非铁合金铸件,美国2003年统计有2/3的铝铸件用于汽车上,每车达到107

铝合金在高速铁路上的应用现状及发展趋势

铝合金在高速铁路上的应用现状及发展趋势 摘要:铁路运输是我国主要的交通运输方式,在国民经济中起着非常重要的作用。而铁路车辆是铁路运输中直接载运旅客和货物的工具,是铁路中的一个主要环节,随着社会的进步,运输对车辆的要求越来越高。车体作为车辆的一个主要部件,其轻量化设计就成为一个关键的问题。高速列车的轻型化对于发展交通运输、改善机车车辆运行平稳性、降低能源消耗、减少轮轨磨耗都是至关重要的。当今世界上,大多数发达国家采用铝合金为材质制造车体结构,介绍目前国内外铁路运输中铝材的应用优势及其主要障碍,通过使用铝材来代替传统的钢铁材料,可大大减轻自重以降低能耗、减少环境污染、提高经济性。并对铝材的发展趋势做了猜测。 关键词铝合金;现状;发展趋势 1引言 铁路运输工业正面临越来越严重的三大课题:能源、环保、安全。减轻火车自重以降低能耗,减少环境污染,节约有限资源已成为火车运输关注的焦点。轻量化是火车发展的一个重要趋势,通过使用轻质材料来替代传统的钢铁材料,可以减轻火车的质量,以达到节省燃料的目的。因此,越来越多的轻质或高比强度的材料受关注,如板、铝合金。本文就高速铁路客车用铝合金材料的现状及发展趋势做些讨论。 2铝合金的特点及其应用优势 2.1铝合金的特点 铝的密度小,仅为2.7(属轻金属),约为钢的1/3。由于铝的表面易氧化形成致密而稳定的氧化膜,所以耐蚀性好。铝有较好的铸造性,由于铝的融化温度低,流动性好,易于制造各种复杂外形的零件。铝中加入一种或几种元素后即构成铝合金,铝合金相对于纯铝可以提高强度和硬度,除固溶强化外,有些铝合金还可以热处理强化,使有些铝合金的抗拉强度可超过600MPa,与低碳钢相比,比强度则胜过某些合金钢。铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富。铝合金分为防锈铝、硬铝、超硬铝等种类,各种类均有各自的使用范围,并有各自的代号,以供使用者选用。 铝合金仍然保持了质轻的特点,但机械性能明显提高。铝合金材料的应用有以下三个方面:一是作为受力构件;二是作为门、窗、管、盖、壳等材料;三是作为装饰和绝热材料。

汽车铸造工艺的发展及动向

汽车用铸件工艺用材料的发展 在科学技术迅猛发展的今天,由于铸造成形工艺的特殊优势,有些复杂结构件目前尚无其他制造工艺可替代。铸造工艺仍是最经济且便捷的金属成形工艺。随着全球经济一体化,在国际间的合作日益密切、竞争日趋激烈之时,中国汽车铸造业应更充分地发挥铸造资源优势,发展自己的铸造工业。·2008年中国 医疗器械行业分析及投资咨询报告 1.中国铸造业现状 中国是当今世界上最大的铸件生产国家,据资料介绍,我国铸造产品的产值在国民经济中约占1%左右。最近几年,铸件进出口贸易增长较快,铸件的产量已达到9%左右。我国铸造厂点多达2万多个,铸造行业从业人员达120万之多。“长三角”地区的铸件产量占全国的1/3,该地区主要以民营企业为主,汽车和汽车零部件行业的发展有力地拉动了铸造行业的发展。万丰奥特是亚洲最大的铝合金车轮企业,年产值超过10亿元,出口额达6000美元。昆山富士和机械有限公司生产汽车发动机和制动系统的铸件,年产量达4万t,销售收入5.5亿元。华东泰克西是一个先进的现代化气缸体铸件生产企业,具有年产 1 00万件 轿车气缸体铸件能力。山西是铸造资源大省,有丰富的生铁、煤炭、铝镁、电力、劳力资源、使山西的铸造产业有得天独厚的优势,具有500个铸造企业,80%为民营企业。山西国际、河津山联、山西华翔年产量分别达4万t、2万 t、12万t。“东三省”有一汽集团、哈飞集团等骨干汽车企业带动了汽车铸件 产量的增长。一汽集团铸造公司,已经形成40万t铸件的生产能力。辽宁北方 曲轴有限公司,到“十一五”末将形成年产15万台发动机、100万件曲轴、产值20亿的曲轴生产基地。“珠江三角洲”压铸行业发达,有700多个压铸企业,年产量达20万t。东风日产、广州本田、广州丰田和零部件企业有力带动了压铸业的发展,轿车气缸体、气缸盖的压铸件产量逐年增长。 2.国外铸造业现状 近几年来,全球铸造业持续增长,2004年铸件产量比上一年度增长8.4%,中国生产铸件2242万t,全球排名第一,比上一年增长23.6%。全球十大铸件生产国的产量与增长率见表1。从表1可见,2004年中国的铸件产量约占全球铸件产量的1/4。巴西铸件产量增长最快,达到25.8%。增长率超过2位数的国家有巴西、中国、墨西哥、印度,都是发展中国家。而发达国家的铸件增长率普遍较低。美国铸件产量自2000年以来,已经退居到第2位。2004年美国铸件总产量为1231万t,其中灰铁件占35%、球铁件占33%、铸钢件占8.4%、铝合金件占16%。从需求上看,球铁铸件和铝铸件的需求在增长。2003年进口铸件占总需求的15%,进口铸件的价格比美国国内低20%~50%。近年来因铸造环保要求高、能源消耗大、劳动力昂贵等原因,美国大型汽车公司生产普通汽车

各种铸造铝合金牌号的主要特点及应用

各种铸造铝合金牌号的 主要特点及应用 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

各种铸造铝合金牌号的主要特点及用途 ZL101的特点是成分简单,容易熔炼和铸造,铸造性能好,气密性好、焊接和切削加工性能也比较好,但力学性能不高。适合铸造薄壁、大面积和形状复杂的、强度要求不高的各种零件,如泵的壳体、齿轮箱、仪表壳(框架)及家电产品上的零件等。主要采用砂型铸造和金属型铸造。 Zl101A 由于是在ZL101的基础上加了微量Ti,细化了晶粒,强化了合金的组织,其综合性能高于Zl101、ZL102,并有较好的抗蚀性能,可用作一般载荷的工程结构件和摩托车、汽车及家电、仪表产品上的各种结构件的优质铸件。其使用量目前仅次于ZL102。多采用砂型和金属型铸造。(ZL101A合金是以ZL101合金为基础严格控制杂质含量,改进铸造技术可以获得更高的力学性能。铸造性能,耐腐蚀性能和焊接性良好。用于铸造各种壳体零件,飞机的泵体、汽车变速箱、燃油箱的弯管等) Zl102 这种合金的最大特点是流动性好,其它性能与ZL101差不多,但气密性比ZL101要好,可用来铸造各种形状复杂、薄壁的压铸件和强度要求不高的薄壁、大面积、形状复杂的金属或砂型铸件。不论是压铸件还是金属型、砂型铸件,都是民用产品上用得最多的一个铸造铝合金品种。 Zl104 因其工晶体量多,又加入了Mn,抵消了材料中混入的Fe有害作用,有较好的铸造性能和优良的气密性、耐蚀性,焊接和切削加工性能也比较好,但耐热性能较差,适合制作形状复杂、尺寸较大的有较大负荷的动力结构件,如增压器壳体、气缸盖,气缸套等零件,主要用压铸,也多采用砂型和金属型铸造。 Zl105、ZL105A

2018年汽车铝合金轻量化行业现状及前景分析报告

2018年汽车铝合金轻量化行业现状及前景分析报告

正文目录 汽车轻量化是必然方向,铝材是最佳选择 (5) 油耗、排放和续航推动汽车轻量化高速发展 (5) 铝合金是汽车轻量化最佳选择 (7) 中外车企共同发力,汽车用铝有望爆发 (10) 汽车用铝应用范围逐步扩大 (10) 国际巨头大举发力,汽车用铝蓬勃发展 (13) 国内奋起直追,新老车企加速发展汽车用铝 (15) 铝材产业链投资机会大,精密加工价值高 (18) 铝合金产业链较长,包含多种加工工艺 (19) 铝压铸 (20) 铝挤压 (22) 铝轧制 (24) 铝锻造 (26) 汽车用铝前景广阔,投资空间巨大 (27) 国内单车用铝量存在较大提升空间,市场前景广阔 (27) 压铸和锻造等制造加工环节具备较大投资价值 (29) 主要公司分析 (30) 风险提示 (31)

图表目录 图表1.国内油耗要求逐年快速下降 (5) 图表2.欧美等各国对油耗和碳排放要求日益严格 (6) 图表3.新能源汽车积分政策鼓励高续航车型 (6) 图表4.新能源乘用车补贴政策鼓励高续航车型 (6) 图表5.轻量化技术途径 (7) 图表6.轻量化材料性能对比 (7) 图表7.铝合金等推动美国汽车轻量化 (8) 图表8.铝及铝合金分类 (9) 图表9.铝合金分类系列及特点 (9) 图表10.铝合金特点及应用 (10) 图表11.铝合金在汽车领域应用广泛 (10) 图表12.汽车用铝发展历史 (11) 图表13.汽车零部件铝合金渗透率 (11) 图表14.铝合金单车用量持续增长 (12) 图表15.北美车身零部件铝合金渗透率预测 (12) 图表16.奥迪A8采用奥迪空间框架结构 (13) 图表17.捷豹车身用铝发展史 (14) 图表18.特斯拉Model S采用全铝车身 (14) 图表19.全球各大车企纷纷使用铝合金车身 (15) 图表20.国产首款全铝轻量化车型奇瑞eQ1上市 (15) 图表21.北汽ARCFOX LITE采用轻量化铝制车身 (16) 图表22.蔚来ES8采用全铝车身 (16) 图表23.奇瑞捷豹路虎国内首条全铝车身生产线正式投产 (17) 图表24.凯迪拉克金桥工厂车身车间 (18) 图表25.国内车企车身用铝汇总 (18) 图表26.铝材产业链 (19) 图表27.原铝价格基本稳定 (19) 图表28.铝压铸工艺示意图 (20) 图表29.铝铸件在汽车领域应用广泛 (20)

铝合金在汽车上的应用

铝合金在汽车上的应用 精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

铝合金在汽车上的应用 近20年来,世界性能源问题变得越来越严重,这使得减轻汽车自重、降低油耗成了各大汽车生产厂提高竞争能力的关键。据有关数据介绍,汽车重量每减少50kg,每升燃油行驶的距离可增加2km;汽车重量每减轻1%,燃油消耗下降%~1%。铝具有密度小、耐蚀性好等特点,且铝合金的塑性优良,铸、锻、冲压工艺均适用,最适合汽车零部件生产的压铸工艺。从生产成本、零件质量、材料利用等几个方面比较,铝合金已成为汽车生产不可缺少的重要材料。目前,美国、日本、德国是汽车采用铝合金最多的国家,如德国大众AudiA8、A2,日本的NXS等车身用铝合金量达80%。我国汽车除上海桑塔纳、一汽奥迪和捷达(均为引进生产线)用铝合金外,国产以红旗较多,约80~100kg。有资料表明,用铝合金结构代替传统钢结构,可使汽车质量减轻30%~40%,制造发动机可减轻30%,制造车轮可减轻50%。采用铝合金是汽车轻量化及环保、节能、提速和运输高效的重要途径之一。因此,研究开发铝合金汽车目前显得十分必要。 1 铝合金在汽车工业中的应用背景 最早把铝材运用到汽车上的是印度人,据记载,1896年印度人率先用铝制做了汽车曲轴箱。进入20世纪早期,铝在制造豪华汽车和赛车上有一定的应用,铝制车身的汽车开始出现,如亨利·福特的Model T型汽车和二、三十年代欧洲赛车场上法拉利360赛车都是铝制车身。 汽车用铝合金可分为铸造铝合金和变形铝合金。铸造铝合金在汽车上的使用量最多,占80%以上,其中又分为重力铸造件,低压铸造件和其它特种铸造零件。变形铝合金包括板材、箔材、挤压材、锻件等。世界各国工业用铝合金材料的品种构成虽然有一定的差异,但大体是相同的。其品种构成:铸件占80%左右,锻件占1%~3%,其余为加工材。美国汽车工业中变形铝合金占较大比例,达36%。 铸造铝合金的应用 铸造铝合金具有优良的铸造性能。可根据使用目的、零件形状、尺寸精度、数量、质量标准、机械性能等各方面的要求和经济效益选择适宜的合金和合适的铸造方法。铸造铝合金主要用于铸造发动机气缸体、离合器壳体、后桥壳、转向器壳体、变速器、配气机构、机油泵、水泵、摇臂盖、车轮、发动机框架、制动钳、油缸及制动盘等非发动机构件。 发动机用铝合金 汽车发动机用铝合金制造轻量化最为明显,一般可减重30%以上,另外,发动机的气缸体和缸盖均要求材料的导热性能好、抗腐蚀能力强,而铝合金在这些方面具有非常突出的优势,因此各汽车制造厂纷纷进行发动机铝材化的研制和开发。目前国外很多汽车公司均已采用了全铝制的发动机气缸体和气缸盖。如美国通用汽车公司已采用了全铝气缸套;法国汽车公司铝气缸套已达100%,铝气缸体达45%;日本日产公司VQ和丰田公司的凌志IMZ-FEV6均采用了铸铝发动机油底壳;克莱斯勒公司新V6发动机气缸体和缸盖都使用了铝合金材料。 轮毂用铝合金 铝轮毂因为质轻、散热性好,并具有良好的外观,而逐渐取代了钢轮毂。在过去的10年,全球铝合金汽车轮毂以%的年增长率增长,根据分析,到2010年时,汽车轮毂铝化率可达72%~78%[4]。A365是一种铸造铝合金,它具有良好的铸造性能又具有高的综合力学性能,世界各国的铸造铝合金轮毂都是此类合金生产的。我国西南铝加工厂与日本轻金属株式会合作开发了A6061铝合金轮毂[5]。

铝合金在客车车体上的应用现状及发展历程

铝合金在客车车体上的应用现状及发展历程 初稿:中国客车网[https://www.360docs.net/doc/9913806890.html,] 一、背景: 节能、环保、安全、舒适是当前汽车技术发展的趋势,降低燃油消耗、减少向大气排出二氧化碳和有害气体及颗粒已成为汽车界主要研究课题之一。减小客车自身质量是客车降低燃油消耗和减少排放的最有效措施之一。 据统计汽车质量每减少10%,燃油消耗可降低6%-8%。据了解,车辆轻量化主要包括优化汽车框架结构和采用轻质材料。其中采用轻质材料是车身轻量化的主流,当前针对规模化生产的需要,已经有很多种轻质材料应用于车身制造工业,比如高强度钢、铝合金和碳纤维等等。新型轻量化材料的开发与应用,逐渐成为汽车材料的研究热点,铝合金车体由于在轻量化、密封性、抗腐蚀性、美观性等方面优于钢结构车体,是目前汽车制造业比较好的选择。

二、未来铝车身客车的发展趋势 据调查,自2007中国交通用铝研讨会上,来自德国海德堡能源和环境研究中心的最近一项研究结果表明,一部经停若干站的城市柴油客车减重100公斤,将在其整个运营周期内节约燃油2550升,并且大大降低二氧化碳等温室气体排放量。 铝制部件和车身是未来发展趋势;根据交通部估计2010年中国客运总量将达到220-250亿人次,公路总里程将达到230万公里,高速公路通车里程将达到6.5万公里,三项指标未来5年复合增长率分别为5.5%,3.4%和9.7%。公路建设的快速发展、公路条件的不断改善,对客车行业会产生两个方面的促进作用,一是新增运输线路直接带动客车销售量的增加,二是高等级公路的增加将促使客运公司提升营运客车的档次,通过产品升级和营运客车大型化的趋势间接拉动客车销量。 油价上涨,客车的使用成本直线上升,使如何降低用户的运营成本成为客车企业迫切需要解决的问题,针对中国客运业的状况和耐用、节油这两个客运企业普遍关心的热点问题,以市场需求为导向是客车技术进步的大方向。国家在新发布的中国能源规划中,已经明确国家将很快出台燃油附加税及鼓励环保节油型交通工具的税收优惠政策。 节能降耗技术是重中之重,如围绕提高车辆燃油经济性而进行的发动机技术研究、整车轻量化、造型技术研究等。在能源日益紧张的今天,如何降低油耗成为重型发动机技术的一项重要课题。“十五”期间,中国一些客车企业已经开始关注这一问题。但从目前的情况看,

(完整word版)2219铝合金力学性能及生产加工工艺

2219铝合金具有比强度高,低温和高温力学性能好,断裂韧度高,抗应力腐蚀性能好等特点,适用于在高温315℃下工作的结构件、高强度焊接件,在航天和航空得到广泛的应用。2219铝合金属于可热处理强化形变形铝合金,在固溶时效处理之后,铝合金的力学性能得到很大提高。 一、化学成分 2219 铝合金管材的化学成分应符合 GB/T3190《变形铝及铝合金化学成分》国标的规定,具体化学成分见表 1。 表 1 2219铝合金的化学成分 Cu Mn Si Zr Fe Mg Zn V Ti Al 5.8~ 6.80.2~0.4≤0.20.1~0.25≤0.3≤0.020.100.05~0.150.02~0.1Ba 二、2219铝合金的主要性能 不同热处理状态下的2219铝合金在20°C 时的体积电导率为44/%IACS(O态)、28/%IACS(T31、T37、T351 态)、30/%IACS(T62、T81、T87、T851 态);不同状态的 2219 铝合金在20 °C 时的电阻率为39/nΩ·m(O 态)、62/nΩ·m(T31、T37、T351 态)、57/nΩ·m(T62、T81、T87、T851 态);各种状态下的2219 铝合金在20 °C 时的电阻温度系数均为0.1/ nΩ·m·K-1。其中T3 表示经过热处理之后再冷加工处理,最后自然时效到基本稳定的状态,第二位数字表示经过热处理之后进行冷加工的变形量。T62 适用于退火态或者自由加态的材料,经过固溶热处理之后,进行人工时效的产品。T8 表示经过固溶热处理之后进行经冷加工,最后人工时效的状态,第二位数字代表冷加工时,对材料进行的变形量。此外,在上述所述热处理状态的代号后面添加“51”,表示产品进行了消除应力处理。 2219-O热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为175 MPa、75 MPa、18 %以及73 GPa;2219-T42 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为360 MPa、185 MPa、20 %以及73 GPa;2219-T31和2219-T351热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为360 MPa、250 MPa、17 %以及73 GPa;2219-T37 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为395 MPa、315 MPa、11%以及73 GPa;2219-T62 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为415 MPa、290 MPa、10%以及73 GPa;2219-T81 和2219-T851 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为455 MPa、350 MPa、10 %以及73 GPa;2219-T87 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为475 MPa、395 MPa、10 %以及73 GPa。 三、加工工艺 a.铝合金型材生产包括熔铸、挤压和氧化三个过程。 1、熔铸是铝材生产的首道工序。主要过程为:(1)配料:根据需要生产的具体合金牌号,计算出各种合金成分的添加量,合理搭配各种原材料。(2)熔炼:将配好的原材料按工艺要求加入熔炼炉内熔化,并通过除气、除渣精炼手段将熔体内的杂渣、气体有效除去。(3)铸造:熔炼好的铝液在一定的铸造工艺条件下,通过深井铸造系统,冷却铸造成各种规格的圆铸棒。 2、挤压:挤压是型材成形的手段。先根据型材产品断面设计、制造出模具,利用挤压机将加热好的圆铸棒从模具中挤出成形。 3、氧化:挤压好的铝合金型材,其表面耐蚀性不强,须通过阳极氧化进行表面处理以增加铝材的抗蚀性、耐磨性及外表的美观度。其主要过程为:(1)表面预处理:用化学或物理的方法对型材表面进行清洗,裸露出纯净的基体,以利于获得完整、致密的人工氧化膜。还可以

铝合金汽车板应用及生产现状

铝合金汽车板应用及生产现状 摘要:综述了国内外铝合金汽车板在汽车上的应用现状、合金应用情况,并对国内外铝合金汽车板的生产及消费现状进行了阐述,同时指出了我国铝合金汽车板发展存在的问题并提出了相应的建议。 关键词:铝合金;汽车板;应用;生产现状;发展 0 前言 在世界汽车工业日益重视节能、环保的迫切形势下,减轻汽车自重以降低能耗、减少废气排放和提高效率已成为各大汽车企业提高竞争力的重要方向。使用铝合金代替钢铁材料则是各国汽车制造商采用的主要减重手段之一。汽车质量每减轻1%,可节省燃料消耗0.6%~1.0%。如果每辆轿车减重100kg,那么行驶100km可减少油耗0.48L。其明显的减重节能效益使汽车铝材的用量与日俱增。铝合金板主要应用于汽车的发动机罩、挡泥板、车门、车顶及行李箱盖等部件。 1 铝合金汽车板应用现状 汽车车身约占汽车总重的30%,其覆盖件使用材料主要是钢板。如果用铝合金来代替传统钢板,可使白车身减重约40%~50%,进而使整车减重10%左右。 1.1国外 2000年,世界汽车的平均自身质量为1225kg,其中铝材用量占16.5%。到2010年,世界汽车的平均自身质量已下降到1100kg,其中铝材用量增至29%,且有上升趋势。2000年,日本单台汽车铝材用量为270kg,占自重的31.8%。预计到2015年,美国、欧洲和日本等国家的单台汽车铝材用量可达280kg以上,最高可超过350kg。可见,铝材在汽车上的大量应用是必然趋势,其中铝板的用量也会相应提高。 目前,国外中高级轿车,如亨利·福特Model T型汽车、法拉利360赛车、奥迪A2和A8、福特Prodigy及本田Insight等,均采用全铝车身。 1.2国内 汽车车身板生产线技术含量高、工艺复杂,多年来国内铝加工企业一直在研

铝合金的系列和机械性能

一 JIS 1000 系列--纯铝系 1、1060作为导电材料IACS保证61%,需要强度时使用6061 电线 2、1085 1080 1070 1050 1N30 1085 1080 1070 1050 —成形性、表面处理性良好,在铝合金中其耐蚀性最佳。因为是纯铝、其强度较低,纯度愈高其强度愈低。日用品、铝板、照明器具、反射板、装饰品、化学工业容器、散热片、溶接线、导电材 3、1100 1200 AL纯度%以上之一般用途铝材,阳极氧化处理后之外观略呈白色外与上记相同。一般器物、散热片、瓶盖、印刷板、建材、热交换器组件 1N00 -强度比1100略高,成形性良好,其化特性与1100相同。 二日用品 2000 系列-- AL x Cu 系铝铜 1、 2011快削合金,切削性好强度也高。但耐蚀性不佳。要求耐蚀性时,使用6062系合金音量轴、光学组件、螺丝头。 2、2014 2017 2024 含有多量的Cu,耐蚀性不佳,但强度高,可作为构造用材使用,锻造品亦可适用,航空器、齿轮、油、压组件、轮轴。 3、 2117固溶化热处理后,作为铰钉用材,为延迟常温时效速度之合金。 4、2018 2218 锻造用合金。锻造性良好且高温强度较高,因此使用于需要耐热性之锻造品,耐蚀性不佳,汽缸头、活塞、VTR 汽缸。 5、 2618锻造用合金。高温强度优越但耐蚀性不佳。活塞、橡胶成形用模具、一般耐热用途组件。 6、2219强度高,低温及高温特性良好,溶接性也优越,但耐蚀性不佳。低温用容器、航太机器。 7、2025 锻造用合金。锻造性良好且强度高,但耐蚀性不佳。螺旋桨、磁气桶。2N01-锻造用合金。具耐热性,强度也高,但耐蚀性不佳。航空器引擎、油压组件。 三 3000 系列--AL x Mn 系铝锰 1、3003 3203 强度比1100约高10%,成形性、溶接性、耐蚀性均良好。一般器物、散热片、化妆板、影印机滚筒、船舶用材 2、3004 3104 强度比3003高,成形性优越,耐蚀性也良好。铝罐、灯炮盖头、屋顶板、彩色铝板 3、3005 3005 强度比3003高约20%,耐蚀也比较好。建材、彩色铝板 4、 3105 3105 强度比3003略高,其他之特性与3003类似。建材、彩色铝板、瓶盖 四 4000 系列--AL x Si 系 1、4032耐热性、耐摩秏性良好,热膨胀系数小。活塞、汽缸头

镁合金在汽车材料上的应用及发展前景

镁合金在汽车材料上的应用及发展前景 摘要:介绍了镁及镁合金的类型和它们的基本性能,国内外在汽车材料方面对其的应用情况,镁合金在汽车轻量化方面的应用,展望了镁合金在未来的应用前景。 1、镁及镁合金的特性 镁是银白色的金属元素,常温下镁的密度为 g/cm ,约为钢的1/4,铝的2/3。在金属镁中添加其他元素可以形成各种镁合金。镁合金是现在大量使用的工程结构材料中最轻的,其比强度明显高于铝合金和钢,比刚度与铝合金和钢相当。同时,镁合金还具有良好的减振性,在相同载荷下,减振性是铝的100倍、钛合金的 300~500倍。镁合金还具有良好的切削加工性及尺寸稳定性,其耐凹陷性、铸造成型性及表面装饰性俱佳,加之具有易回收利用、导热优良性、抗电磁干扰及屏蔽性能等特点,镁及镁合金广泛应用于冶金、汽车、摩托车、航空航天、光学仪器、计算机、电子与通讯、电动及风动工具和医疗器械等领域。金属镁主要用于:铝基合金的重要添加元素,用量约占镁的总消耗量的43%左右;制造各种零部件的用量已达到镁消耗量的35%左右;炼钢脱硫约占13%;阴极保护材料、金属还原剂和化工行业等。 当今,钢铁、铝合金和塑料是汽车上使用最多的三大类材料,按重量计算,三类材料占整车比例合计约为80%,其中钢铁约占62%,铝合金和塑料大体相当,均占8%-10%。镁合金在汽车上的应用比例为%,平均重量约5kg,但近几年的增幅却较大。镁的比重为cm3,是铝的2/3,钢的2/9,和塑料相当,是最实用的减重轻金属材料。镁合金也具有比强度、比刚度高等优良性能。正因为如此,镁合金有利于汽车轻量化、有利于节能和减排。据资料介绍:轿车质量每减轻100kg,油耗可降低5%。如果每辆汽车使用70kg镁合金,CO2年排放量能减少30%以上。汽车减重可以提高其加速性能;顶部和车门减重,可以降低汽车重心,增强稳定性;前部减重,可以使汽车重心后移,改善操纵性能。 同时,镁的减振系数远高于铝和钢铁,具有优良的抗冲击性能,有利于减振降噪,选用镁合金作为汽车结构材料能有效降低汽车振动和噪声,受冲击时能吸收更多的能量。镁合金的散热性好,抗电磁干扰性高,使汽车更为安全舒适。 2、常用镁合金类型及其性能 由于交通工具轻量化的推动,世界各国都展开了对镁合金的研究,而限制镁合金发展的一个主要原因是镁合金的高性能——抗蠕变能力和高温疲劳性能较差,因此新材料的研发主要是针对这一问题进行,概括的说主要包括两个方面,一是对现有合金的优化,主要是针对现有的商业镁合金,特别是对AZ、ZK系合金进行改性,通过添加合金元素以期改善合金的高温性能;二是新合金系的开发,主要是指新型Mg-RE系的研发。 镁合金可分为铸造镁合金和变形镁合金。镁合金按合金组元不同主要有 Mg-Al-Zn-Mn系(Az系列)、Mg-Al- Mn系(AM)和Mg- Al-Si-Mn系(AS)、

铝合金在汽车上的应用现状及前景

铝合金在汽车上的应用现状汽车是应用最广泛的交通工具,环保、能源、安全是汽车发展的三大课题。 为解决这三大课题,现代汽车正朝着轻量化、高速、安全舒适、低成本、低排放与节能的方向发展。而目前满足上述要求的最有效的途径就减轻汽车自重。铝及其合金加工材料由于具有密度小、比强度高、抗冲击性能好、耐腐蚀、良好的加工成型性以及极高的再回收、再生性等一系列优良特性,成为实现汽车轻量化最理想的首选材料。汽车使用铝合金材料具有多方面的优点: 首先是减重效果明显,通常每使用1Kg铝,汽车自重可下降2.25Kg; 第二是节能效果十分可观。根据日本科研机构测定,汽车重量每减轻1Kg,平均一年可节省12L汽油。车重每降低10%,燃料消耗可降低5.6%; 第三是乘客的舒适性和安全性获得提高。若车重减轻37%,发动机输出功率可提高40%;车重减轻25%,就可使汽车加速到60Km/h的时间从原来的10秒钟减少到8秒钟;同时使用铝合金车轮,由于震动变小可使用更轻的缓冲器;由于是在不减少汽车容积的情况下使用铝合金材料而减轻汽车自重,因此使汽车更加稳定、乘客空间变大,在受到冲击时铝结构能吸收分散更多的能量,因而更加安全和舒适; 第四是在减少污染、改善环境方面。由于汽车重量的减轻,导致了燃料消耗的下降,所以可减少尾气的排放,使环境得到改善。据介绍,若车重减少50%,CO2排放量可减少13%; 第五是汽车报废后铝可以回收再利用,因为铝是能最大限度回收的材料,前回收率为85%,有80%左右的再生铝用于汽车工业,汽车用铝中有60%来自回收的废铝。 因此汽车的铝化是世界性的发展趋势。汽车铝化的先行国是美国、日本、德国三大汽车生产国。日本计划未来单台车用铝270Kg,使铝化率达到31.3%,届时体构造用材料中约17%为铝。因此,逐渐提高汽车的用铝量已成为世界各国的共识。 1.1汽车发动机的铝化 发动机是汽车的心脏,占发动机总重量25%的汽缸体的铝化速度正在加快。日本本田公司用新压铸法(低速、中压铸造)成功地使气缸达到了100%的铝合金化。日本丰田公司已推出莱克萨斯(Lexus)LS-400型高级轿车用的全铝合金发动机。这种IUZ-FE发动机汽缸容量为4.0L,净重202Kg,在V8型汽车发动机中是最轻的。美国福特汽车公司也已推出一种铝合金发动机,该名为“V6永久技术”发动机汽缸容量分别为2.5L和3.0L两种。Al-Si系耐磨合金,Al-Si-(Fe,Ni)系耐热耐磨合金,Al-Fe系耐热合金等正在用于制作活塞、连杆、汽缸套等发动机零部件等。使用新型中低压铸法可实现缸体的轻量化,减少壁厚10mm,相当于减轻重量1~1.5Kg气缸盖、活塞等零件都可能全部使用铝铸体。随着新型耐磨蚀耐热铝合金的不断研究开发,将会进一步加快汽车发动机的铝化速度。 1.2 汽车散热器的铝化 汽车散热器(包括水箱、空调器的蒸发器和冷凝器)大多数是用厚铝箔与铝管