五轴机床对刀方法

第一节五轴机床的几种结构简介

1.1.1五轴机床的分类

五轴机床一般为在普通三轴机床的基础上附加了两个旋转轴。又称为3+2轴。

按照旋转轴的类型,五轴机床可以分为三类:双转台五轴、双摆头五轴、单转台单摆头五轴。旋转轴分为两种:使主轴方向旋转的旋转轴称为摆头,使装夹工件的工作台旋转的旋转轴称为转台。

按照旋转轴的旋转平面分类,五轴机床可分为正交五轴和非正交五轴。两个旋转轴的旋转平面均为正交面(XY、YZ或XZ平面)的机床为正交五轴;两个旋转轴的旋转平面有一个或二个不是正交面的机床为非正交五轴。

1.1.2SKY五轴机床的三种典型结构

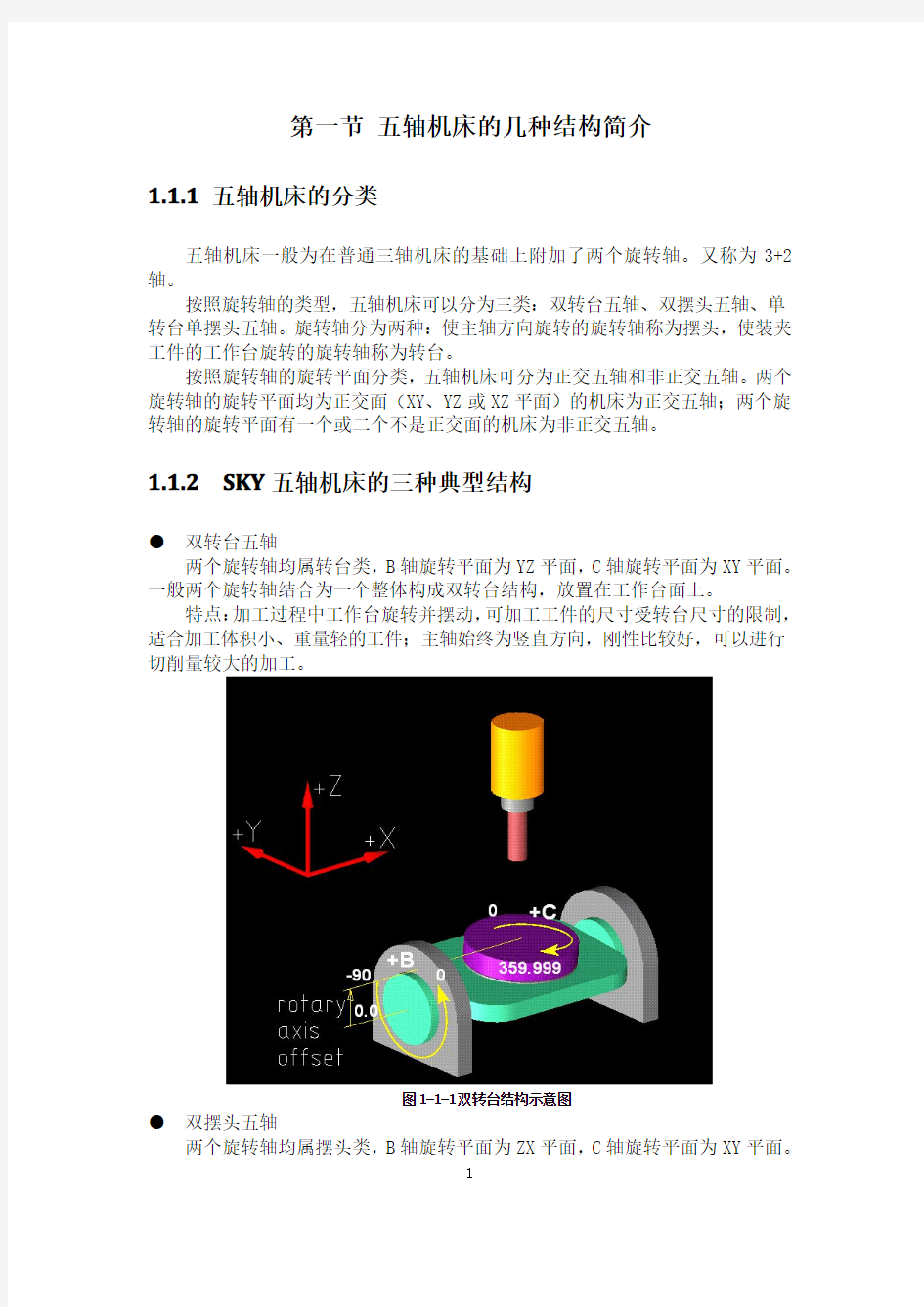

●双转台五轴

两个旋转轴均属转台类,B轴旋转平面为YZ平面,C轴旋转平面为XY平面。一般两个旋转轴结合为一个整体构成双转台结构,放置在工作台面上。

特点:加工过程中工作台旋转并摆动,可加工工件的尺寸受转台尺寸的限制,适合加工体积小、重量轻的工件;主轴始终为竖直方向,刚性比较好,可以进行切削量较大的加工。

图1-1-1双转台结构示意图

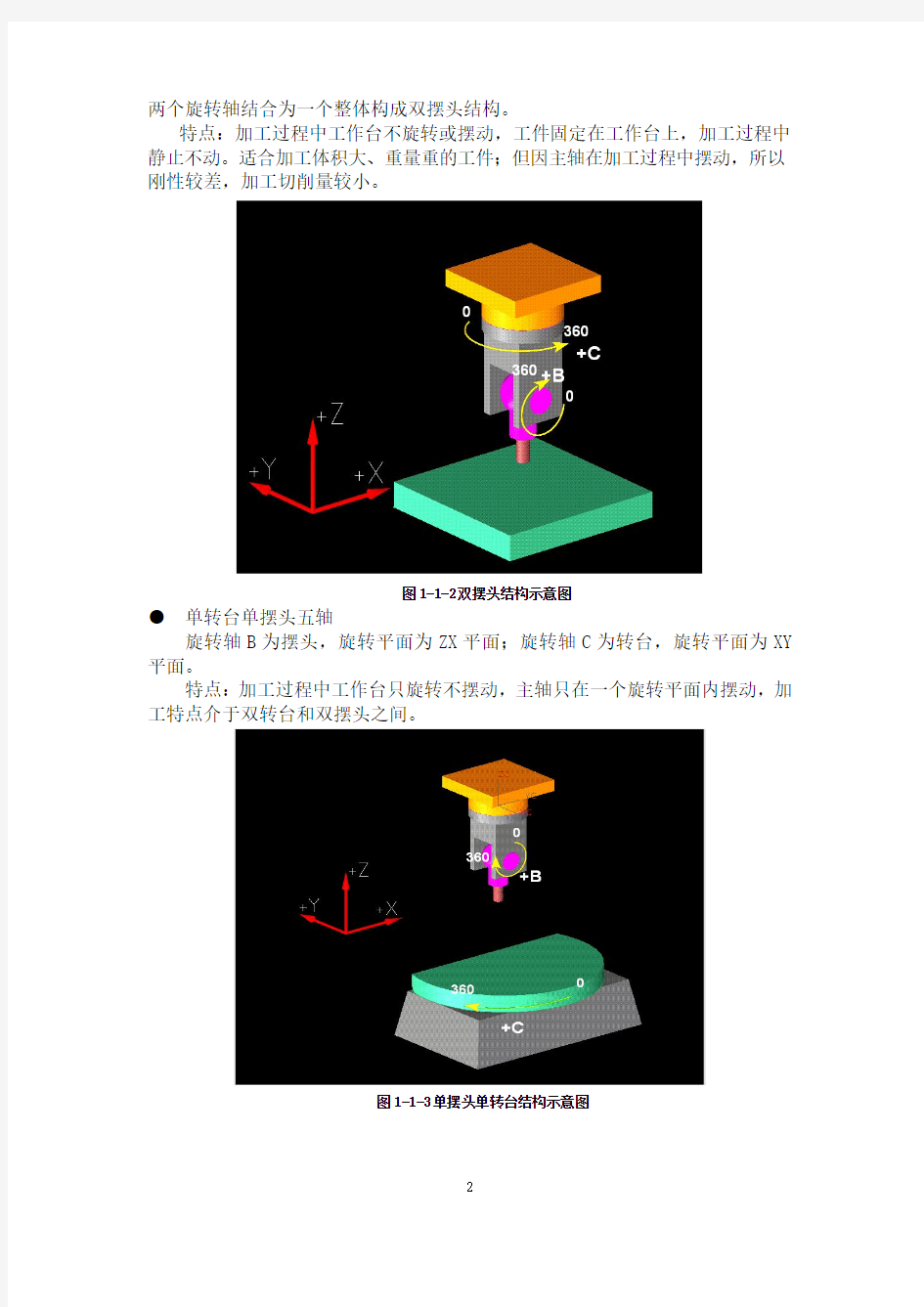

●双摆头五轴

两个旋转轴均属摆头类,B轴旋转平面为ZX平面,C轴旋转平面为XY平面。

两个旋转轴结合为一个整体构成双摆头结构。

特点:加工过程中工作台不旋转或摆动,工件固定在工作台上,加工过程中静止不动。适合加工体积大、重量重的工件;但因主轴在加工过程中摆动,所以刚性较差,加工切削量较小。

图1-1-2双摆头结构示意图

●单转台单摆头五轴

旋转轴B为摆头,旋转平面为ZX平面;旋转轴C为转台,旋转平面为XY 平面。

特点:加工过程中工作台只旋转不摆动,主轴只在一个旋转平面内摆动,加工特点介于双转台和双摆头之间。

图1-1-3单摆头单转台结构示意图

第二节加工坐标系与对刀操作的作用

1.2.1加工坐标系的作用

使用数控机床来加工,编程时必须在所加工的实体或曲面模型上选择一个基准点。以这个点为加工原点的坐标系就称为加工坐标系(或称工件坐标系)。

三轴机床加工坐标系的基本轴向一般都符合右手定则。轴向如图所示:当右手大拇指的方向指向机床X轴正方向时,那么食指方向为Y轴正方向,中指方向为Z 轴正方向。

Z轴正方向(中

指的方向)Y轴正方向(食

指的方向)

X轴正方向(大

拇指的方向)

图1-2-1右手定则

五轴机床比三轴机床多了旋转轴和摆动轴,因此五轴机床的加工坐标系是一个五维坐标系。其加工坐标系中X、Y、Z三轴一般都与三轴机床相同,其余两轴则因机床结构类型不同而不同。

在CAM软件中编程时,首先生成加工的刀具轨迹,然后通过后处理生成G 代码的加工程序。加工程序中除了G代码指令之外,大量的内容为机床各轴坐标值,这些坐标值都是刀具轨迹上的点相对于加工坐标系中的值。在机床加工时,机床就会按照这些坐标值确定的位置来运动,通过刀具的切削,精确加工出所需的工件。

加工坐标系的作用就是确定刀具轨迹的坐标值,使加工刀路可以数值化、程序化,从而可以实现精确的数控加工。因此,数控加工必须要建立一个加工坐标系。

1.2.2五轴机床加工中的对刀操作

对刀操作所做的工作就是将CAM软件的三维图形中的加工坐标系与实际机床上的加工坐标系统一起来。如下图,工件原点(加工坐标系原点)位置是由编程人员设定的。机床上工件的原点反映的是工件与机床原点之间的位置关系。工件原点一旦确定一般不再改变。

图1-2-2工件原点与机床原点的关系

三轴机床加工时,在加工件在机床工作台上装夹好之后,要找到编程时在图形中设定为基准点的那一点在机床上的位置,也就是测出这一点的机床坐标值。

五轴机床加工的对刀操作与三轴机床不同,一是操作顺序不同,二是五轴比三轴要多一些内容。三轴机床一般都是先装夹好工件,再去进行对刀操作。五轴机床有时要先进行部分对刀操作,然后在装夹工件。这种情况下,工件装夹的位置还需按照对刀的要求进行校正。五轴机床的旋转轴或摆动轴都是按角度值运动的,因此五轴机床的对刀还需要校正旋转轴或摆动轴的零点位置;当机床结构为双转台或双摆头时,两个旋转轴是相关的(其中一个转轴跟随另一个运动),这时需要测定两轴的距离或偏心量;当五轴机床含有摆头结构时,还需要测量摆长以及刀具长度。

对三种主要结构类型的五轴机床对刀操作与三轴机床的不同点概述如下:

A.双转台机床(工作台回转、摆动),在工件装夹之前测量确定两转轴轴线和

摆轴轴线的交点、转台表面到摆轴轴线的距离,还要将转台校水平,装夹工件时校正工件或测量出工件位置偏差。

B.转台+摆头机床(工作台回转,刀具摆动),要在装夹工件之前测出转台中

心,装夹工件时校正工件或测量出工件位置偏差,还要测定摆轴的有效摆长(有效摆长=摆轴长+基准刀具长)。

C.双摆头机床(刀具回转、摆动),要测定摆轴的有效摆长,还要校正摆轴和

转轴的零度位。

第三节SKY2006N 型数控系统中的拓展功能—G10和G12

1.SKY2006N 型多轴高速数控系统新增功能

进一步改进了多轴联动加工的关键性控制技术;系统在新功能方面增加了3-D 刀具空间补偿功能;改进了皮米插补功能和坐标系寻位补偿(G10)功能;摆轴长度补偿功能(加工时在数控系统中设定摆轴长度);实现5000程序段的预处理功能(前瞻控制),满足了五轴联动机床高速加工的前瞻控制需求;增加了五轴加工刀具路径实时动态跟踪模拟显示功能;有力地保证了机床在运动中的精

X+Z+

Y+机床原点

(0,0,0)工件原点(对应于

编程原点)

度控制和操作的方便性。

2.3-D刀具空间补偿原理(G10)

五轴联动加工中涉及到的刀具补偿问题在SKY2006N型多轴数控系统中得到了很好的解决。

C轴和b轴的偏心

3.G12补偿原理

主轴和C轴的偏心

第二章五轴机床的基本操作

第一节五轴机床操作的基本特点

必须在熟练掌握SKY三轴机床操作的基础上,才能学习SKY五轴机床的操作。SKY三轴机床操作请参照SKY三轴机床操作手册。SKY五轴机床的操作的基本特点如下:

1.SKY五轴机床的操作与SKY三轴机床的操作基本相同,只是在SKY三轴机床的基础上加了B、C两轴。例如,开机→机床工作→返参的操作:打开总电源→打开操作面板上的钥匙开关→双击桌面SKY2008POWER进入SKY数控系统→旋起紧停按钮→打开机床工作→按“F4”进入返参方式→按“3”选择机床原点功能→按“F6”键执行。这些基本操作与SKY三轴机床的操作完全一样。三轴机床返参(回机床原点)过程为Z、Y、X三个直线运动轴按次序返回机床原点;五轴机床返参在此基础上,增加了旋转轴B轴和C轴返回机床原点。

2.SKY五轴系统中一般摆动轴为B轴,旋转轴为C轴,单位均为度(°)。

3.一般从旋转轴的旋转平面法向正向去观察,顺时针转动就是正向,逆时

针转动为负。

4.SKY五轴机床在对刀操作时需测定摆长:当机床为双转台结构时,摆长为转台表面到摆动轴轴线的距离;当机床为单摆头或双摆头结构时,摆长为主轴端面到摆动轴轴线的距离。

为了便于理解我们把这

个距离叫做摆长,一般

在双转台五轴机床中叫

B轴的回转半径

图2-1-1摆长示意图

第二节双转台机床的对刀操作步骤

2.2.1双转台机床的对刀方法

双转台五轴机床的加工坐标,一般可取双转台的旋转轴线的交点作为加工坐标原点,因此,双转台机床的对刀也就是要找到双转台旋转轴线的交点,加工原点的X、Y、Z轴坐标均由转台旋转轴线交点确定。

1.校正双转台

把千分表吸在主轴上,如图2-2-1所示。让表头接触到双转台基准面face1,保持机床Y轴位置不变,沿X轴移动,使表头接触face2,若表头接触face1、face2时的读数不同,则调整双转台的位置,直到读数相同,以使B轴轴线与机床X轴方向平行。完成后固定双转台,固定后要注意复检,防止固定过程中转台受力移动。

2.校正B轴零位(对刀B轴原点)

一般我们取C轴转台(双转台上的圆形小转盘)的旋转平面为水平面时的B 轴位置为B轴零位;校正方法如下:

如图2-2-1所示,千分表吸在主轴上,让表头接触到C转台表面,首先沿X 轴从B1到B2打表,以确认转台的安装是否平整,若千分表读数两点不同,则需要重新固定转台,确保转台安装面的清洁,并重新进行步骤1校正转台安装方向;然后,沿Y轴从A1到A2打表,调整B轴角度,使千分表在A1、A2两点的读数

相同,此时C 轴的旋转平面校正到了水平位置。转台水平后把此时B 轴的机床坐标值输入到G55对话框的B 框中,并按“确定”按钮保存录入的数据。

图2-2-1校正双转台3.找C 轴转台的中心(对刀X、Y 轴原点)

把千分表吸在刀柄上并保证在表座随着刀柄在360范围内旋转时不受阻碍。让表头接触到C 轴转台的内孔表面,旋转刀柄(千分表应随着刀柄转动),如果表的回转中心和转台中心不重合,调整X 轴和Y 轴的位置直到二者重合为止(此时千分表在回转台内壁任意角度的读数相等或在允许的误差之内)。把此时X 轴和Y 轴的机床坐标值分别输入到G55对话框的X 和Y 框中,并按“确定”按钮保存。

4.找出B、C 轴线的交点(对刀Z 轴原点)

a.测量摆长

使B 轴运动至G55对刀点的位置,X、Y 轴移动至主轴中心与C 转台的中心位置重合(即机床移动至G55X0Y0B0),在手轮方式下把“相对移动量KA”项清零,再让B 轴摆动-90°,如图2-2-2所示:Y 方向X 方向

A1

A2

B1

B2双转台的基准面

Face1

Face2

刀具侧刃

回转台表面B轴回转半径

图2-2-2双转台摆长测量

让刀具的侧刃(最好使用寻边器,防止刀刃刮伤转台)接触C轴回转台的表面,把此时“手轮方式”下的“相对移动量KA”下的Y坐标的值记录下来,记为R,这个值再减去刀具半径就是B轴的回转半径。记为ZH1.ZH1=(|R|-刀具半径)

b.对C转台高度

将B轴运动至G55对刀点的位置,用刀尖接触C转台表面,将此时机床坐标值记为“ZH2”.

c.设定Z轴原点坐标

G55_Z=ZH2-|ZH1|,将此数值输入G55对话框的Z框中并按“确定”按钮保存。

5.装夹工件

现在可以装夹工件了,在把工件装夹到旋转台上,转动旋转台,保证工件和压板等装配物件在转台转动的过程中不碰撞周边的任何物体。

6.选定C轴的基准边(对刀C轴原点)

通常在需要进行多轴加工的工件上取一基准边,把这个基准边与X(或Y)轴成一特定角度或平行时的C轴位置作为C轴的零位。把此时C轴的机床坐标值

输入到G55对话框的C框中,并按“确定”按钮保存。

7.找工件基准点与转台中心点的偏差

使机床B、C轴都移动至零位(G55B0C0),按照三轴的对刀方法找到工件上对刀基准点X、Y、Z的机床坐标值,输入到G54对话框中,并按“确定”按钮保存。比较G54和G55坐标参数中X、Y、Z轴的数值,按照如下公式计算:

将这些数值记录,告知编程人员。

2.2.2程序头、尾的标准格式

M03S_程序启动的第一个动作就是主轴以给定

的转速转动起来,告诉操作人员,程序

已经开始执行

G55加工坐标系,以下的程序代码都是相对

于G55坐标系中的原点坐标来进行相对

切削运动的

G00B_C_B轴和C轴定位

G00X_Y_Z_X Y Z轴定位

G指令代码程序

M09冷却液关

M05主轴停止

M02程序结束

第三节单转台单摆头机床的对刀操作步骤

2.3.1单转台单摆头机床的对刀方法

单转台单摆头五轴机床,一般将加工原点取在旋转工作台(C轴)的旋转轴线上,因此对刀时必须找到转台的中心,加工原点的X、Y轴坐标由转台中心位置确定,但Z轴坐标根据工件上的基准而定,与转台中心无关。

1.校正摆轴,使主轴垂直于工作台(对刀B轴原点)

方法一:如图2-3-1所示,在主轴上装一标准芯棒(或刀杆);移动B轴,使主轴大概垂直于工作台平面;将千分表吸在工作台面上,调整表针位置,让表针接触刀杆或芯棒;低速转动主轴,或用手拨动刀杆或芯棒使主轴转动,若千分表读数随主轴旋转而变化,则重新安装芯棒,直至千分表读数不随主轴转动而变化或读数在允许的范围之内;上下运动Z轴,观察千分表读数变化,调整B轴,使千分表读数不随Z轴上下移动而变化或其变化在允许的范围之内,此时主轴与工作台垂直。把这时机床坐标B轴的数值输入到G55对话框中的B框中,并按“确定”按钮保存。

图2-3-1摆轴校正方法一

方法二:将千分表吸到刀柄上,并能保证表随着刀柄在360度范围内自由转动时不受任何阻碍。如图2-3-2所示:调整表的高度使表头接触到工作台面,然后旋转刀柄让表头在工作台面上划一个整圆,调整B轴的角度,使千分表在这个圆的任意位置上读数基本相等,把此时B轴机床坐标的数值输入到G55对话框中的B框中,并按“确定“按钮保存。

图2-3-2摆轴校正方法二

方法二比方法一更加精确、可靠,推荐使用方法二。

一般情况下,B轴的零位在新机床出厂调试时已经校正,即B轴机床坐标为零时,主轴垂直于工作台,但为了确保精度,加工前应复检一次。

2.转工作台的旋转中心(对刀X、Y轴原点)

如图2-3-3,把表吸到刀柄上,并保证表和刀柄360度范围内自由转动时不受任何阻碍;调整机床X、Y、Z轴和千分表位置,使得千分表在随刀柄旋转一周时,表针基本能接触到旋转工作台的内孔壁;进一步调整X、Y轴的位置,直到千分表的读数在内壁任意位置基本相等;把此时X、Y轴的机床坐标值输入到G55对话框的X、Y框中,并按“确定”按钮保存。

图2-3-3测量转台旋转中心位置

3.装夹工件和刀具

把工件固定在旋转台上,加工时所需要的第一把刀具装夹到主轴上。

4.选定C轴的基准边(对刀C轴原点)

通常在需要进行多轴加工的工件上取一基准边,把这个基准边与X(或Y)轴成一特定角度或平行时的C轴位置作为C轴的零位。把此时C轴的机床坐标值输入到G55对话框的C框中,并按“确定”按钮保存。

5.对Z轴的加工原点

操作人员要知道编程人员把Z坐标原点设置到了工件上的哪个位置,这里的对刀点就对到哪个位置。将B轴转到零位(即主轴垂直于工作台),让刀尖接触工件上的基准点,将这点的机床坐标值输入到G55对话框的Z框中,并按“确定”按钮保存。

6.找出旋转台的中心和工件中心的偏差

按照SKY三轴操作去找工件的原点,把工件原点的X、Y坐标值分别输入到G54对话框的X、Y框中,并按“确定”按钮保存。比较G54和G55坐标参数中X、Y轴的数值,按照如下公式计算:

将这些数值记录,告知编程人员。

7.测定摆长

如图2-3-4所示:找一块最好是用磨床磨过的垫块,置于工作台面,在B 轴零度(主轴垂直于工作台面)时,把刀尖移动到垫块的上表面,再把刀具抬高一个刀具半径,记录下此时机床坐标Z坐标值,设为P1,让B轴摆动到“90度“或”-90度“,再让刀具移动到垫块上表面,记下此时机床坐标的数值,为P2,

|P1|-|P2|=P

(摆长)

图2-3-4测量摆长

把“-P”输入到G58对话框的Z 框中,并按”确定“按钮保存(加工程序中要用到G 指令来调用这个摆长值),如图2-3-5所示。

图2-3-5摆长补正值设定

8.将系统中刀长补正值清零

在F1自动方式下按“5刀具”,弹出如图2-3-6所示的刀具定义对话框,在刀具长度补偿中填入“0”,点“更改”。

在此处记录测定的

摆长值,一定是负值

图2-3-6刀具定义对话框

第一次对刀全部完成。

9.换刀后的对刀

第一次对刀所使用的刀具,我们称为基准刀具(或称初始刀具);当主轴上刀具更换之后,所使用的刀具就不是基准刀具了,称为当前刀具。

如果了另外的刀具来加工,需要测出当前刀具与初始刀具的长度差值,将这个差值输入到如图2-3-6的刀具长度补偿中,点“更改”保存即可。当前刀具长于初始刀具的补偿值为正值;反之,补偿值为负值。

2.3.2程序头、尾的标准格式

M03S _程序启动的第一个动作就是主轴以给定

的转速转动起来,告诉操作人员,程序

已经开始执行

G55加工坐标系,以下的程序代码都是相对

于G55坐标系中的原点坐标来进行相对

切削运动的。

G00B _C _B 轴和C 轴定位

G10P58H1(RH)调用摆长和刀具长度补偿值

G00X _Y _Z _B _C _

X、Y、Z、B、C 轴定位G 指令代码程序M09冷却液关

M05主轴停止

M02程序结束注:

G10:SKY 五轴数控系统中特有的专用功能代码,用来补偿摆长和刀长。

此处的刀具编

号和程序代码

中调用的刀具

号要统一第一次对刀此

项一定为“零”,更换刀具后,刀长差值输入到这里

P58:是调用在对刀时输入到G58中的摆长值的。(如果摆长值输入到了G59对话框中,则此处就应改成P59)

H1:是调用刀具长度补偿对话框中的数值。(如果把刀具长度的变化量输入到了第5号刀中,此处就应改成H5;如果是比第一把刀具长则应在此补正值,短了就负值。)

(RH):R是Rotary的缩写,H是Head的缩写,意思是单摆头单转台机床。

第四节双摆头机床的对刀操作步骤

2.4.1双摆头机床的对刀方法

双摆头五轴机床,由于没有旋转工作台结构,一般加工原点可以根据编程需要取工件上任意一点作为加工原点。

1.校正摆轴,使主轴垂直于工作台(对刀B轴原点)

校正方法与单摆头五轴机床相同。

2.校正旋转轴,使B轴旋转轴线与Y轴平行(对刀C轴原点)

如图,将C轴旋转到接近如图2-4-1所示的位置(使B轴旋转轴线大致与Y 轴平行),将千分表吸在主轴上;在工作台上放置一个大的标准方箱,移动X轴在方箱侧面打表,将方箱侧面与机床ZX平面校平行;然后,调整B、C轴的位置,使千分表可以跟随B轴摆动,在方箱侧面上划出半圆轨迹;当B轴摆动时,若千分表读数变化,则调整C轴角度,直至千分表的读数变化在允许的范围内。此时,B轴旋转平面同机床ZX平面平行,B轴轴线与Y轴平行。把此时C轴的机床坐标值输入到G55对话框的C框中,并按“确定”按钮保存。

图2-4-1双摆头C轴校正方法

一般情况下,B、C轴的零位在新机床出厂前的调试中已经校正,即B轴的

机床坐标为零时,主轴垂直于工作台,C轴机床坐标为零时,B轴旋转轴线与Y 轴平行。但为了确保精度,加工前应复检一次。

3.装夹工件和刀具

把工件固定在工作台上,加工时需要的第一把刀具装夹到主轴上。

4.X、Y、Z轴对刀

在校正了B、C轴零点的基础上,使机床B、C轴位于零位,采用与三轴加工一样的操作方法进行对刀,确定X、Y、Z轴加工零点,输入到G55坐标参数中。

5.测定摆长

如图2-4-2所示:找一块最好是用磨床磨过的垫块,置于工作台面,在B 轴零度(主轴垂直于工作台面)时,把刀尖移动到垫块的上表面,再把刀具抬高一个刀具半径,记录下此时机床坐标Z坐标值,设为P1,让B轴摆动到“90度“或”-90度“,再让刀具移动到垫块上表面,记下此时机床坐标的数值,为P2,|P1|-|P2|=P(摆长)

图2-4-2测量摆长

把“-P”输入到G58对话框的Z框中,并按”确定“按钮保存(加工程序中要用到G指令来调用这个摆长值),如图2-4-3所示。

图2-4-3摆长补正值设定

6.将系统中刀长补正值清零

在F1自动方式下按“5刀具”,弹出如图2-4-4所示的刀具定义对话框,在刀具长度补偿中填入“0”,点“更改”。

图2-4-4刀具定义对话框

第一次对刀全部完成。

7.换刀后的对刀

第一次对刀所使用的刀具,我们称为基准刀具(或称初始刀具);当主轴上刀具更换之后,所使用的刀具就不是基准刀具了,称为当前刀具。

如果了另外的刀具来加工,需要测出当前刀具与初始刀具的长度差值,将这个差值输入到如图2-4-4的刀具长度补偿中,点“更改”保存即可。当前刀具长于初始刀具的补偿值为正值;反之,补偿值为负值。

在此处记录测定的

摆长值,一定是负值

此处的刀具编

号和程序代码

中调用的刀具号要统一第一次对刀此

项一定为“零”,更换刀具后,刀长差值输入到这里

2.4.2程序头、尾的标准格式

M03S_程序启动的第一个动作就是主轴以给定

的转速转动起来,告诉操作人员,程序

已经开始执行

G55加工坐标系,以下的程序代码都是相对

于G55坐标系中的原点坐标来进行相对

切削运动的。

G00B_C_B轴和C轴定位

G10P58H1(HH)调用摆长和刀具长度补偿值

G00X_Y_Z_B_C_X、Y、Z、B、C轴定位

G指令代码程序

M09冷却液关

M05主轴停止

M02程序结束

注:

G10:SKY五轴数控系统中特有的专用功能代码,用来给补偿多摆长和刀长的。

P58:是调用在对刀时输入到G58中的摆长值的。(如果摆长值输入到了G59对话框中,则此处就应改成P59)

H1:是调用刀具长度补偿对话框中的数值。(如果把刀具长度的变化量输入到了第5号刀中,此处就应改成H5;如果是比第一把刀具长则应在此

补正值,短了就补负值。)

(HH):H是Head的缩写,意思是双摆头机床。

第三章五轴编程的概念及相关知识

第一节五轴编程的概念

3.1.1多轴编程的概念

首先,多轴机床指的是四轴及轴数多于四的机床。一般多轴机床在具有基本的直线轴(X、Y、Z)的基础上增加了旋转轴(或摆动轴)。在实际加工中,旋转轴(或摆动轴)的运动实现了刀轴变化;反过来,在编程时刀轴的变化最终是由旋转轴(或摆动轴)的运动来实现的。

其次,多轴加工多用于加工复杂曲面或三轴加工无法完整加工的曲面。如倒扣的曲面,曲面的上部挡住了下部,使之无法用三轴方法完整加工,若刀轴可以变化就可以完整加工这些曲面。对于一些复杂曲面,因其形状复杂,若使用三轴加工,在加工曲面不同部位时工况相差很大,造成加工的效果的差距也很大,影响加工质量;若使用多轴加工,则可以在加工不同部位时,使刀轴相应改变,保证工况相近,从而获得好的加工质量。

根据以上两点,我们得出多轴编程的概念。多轴编程就是要控制多轴机床运动,通过控制X、Y、Z三轴之外的机床轴来实现刀轴改变,以加工复杂曲面或三轴无法完整加工的曲面。

3.1.2五轴编程的概念

五轴编程属于多轴编程;五轴机床一般是在X、Y、Z三轴机床的基础上增加了两个旋转轴(或摆动轴)。由此,五轴编程即控制五轴机床运动,通过控制两个旋转轴(或摆动轴)来实现刀轴变化,以加工复杂曲面或三轴无法完整加工的曲面。

3.1.3五轴编程的基础

五轴加工就是通过控制刀具轴矢量在空间位置的不断变化或使刀具轴的矢量与机床原始坐标系构成空间某个角度,利用铣刀的侧刃或底刃切削来完成加工。五轴加工的关键是如何合理控制刀轴矢量(刀具轴的轴线矢量)的变化。加工不同的曲面,为了实现加工需要,刀轴矢量的改变方式是不同的;刀轴矢量的变化是通过工作台摆动或主轴的摆动来实现的,不同结构类型的五轴机床其运动学关系是不同的。合理的控制刀轴矢量既要满足曲面加工的需要,又要使刀轴矢量变化范围在所使用的机床可实现的范围内。因此,五轴机床编程的基础是理解刀轴矢量的变化会在实际机床加工中产生何种效果。这就必须先了解各种五轴机

数控机床常用对刀方法与机内对刀仪

数控机床常用对刀方法与机内对刀仪 基本的坐标关系一般来讲,通常使用的有两个坐标系:一个是机床坐标系,另外一个是工件坐标系。机床坐标系是机床固有的坐标系,机床坐标系的原点称为机床原点或机床零点。 为了计算和编程方便,我们需要在机床坐标系中建立工件坐标系。将工件上的某一点作为坐标系原点(也称为程序原点)建立坐标系,这个坐标系就是工件坐标系。日常工作中,我们要尽量使编程基准与设计、装配基准重合。 通常情况下,一台机床的机床坐标系是固定的,而工件坐标系可以根据加工工艺的实际需求分别建立若干个,例如由G54、G55等来选择不同的工件坐标系。 对刀的目的进行数控加工时,数控程序所走的路径均是主轴上刀具的刀尖的运动轨迹。刀具刀位点的运动轨迹自始至终需要在机床坐标系下进行精确控制,这是因为机床坐标系是机床唯一的基准。编程人员在进行程序编制时不可能知道各种规格刀具的具体尺寸,为了简化编程,这就需要在进行程序编制时采用统一的基准,然后在使用刀具进行加工时,将刀具准确的长度和半径尺寸相对于该基准进行相应的偏置,从而得到刀具刀尖的准确位置。所以对刀的目的就是确定刀具长度和半径值,从而在加工时确定刀尖在工件坐标系中的准确位置。 常用对刀方法机外对刀 刀具预调仪是一种可预先调整和测量刀尖长度、直径的测量仪器,该仪器若和数控机床组成DNC网络后,还可以将刀具长度、直径数据远程输入加工中心NC中的刀具参数中。此种方法的优点是预先将刀具在机床外校对好,装上机床即可以使用,大大节省辅助时间。但是主要缺点是测量结果为静态值,实际加工过程中不能实时地对刀具磨损或破损状态进行更新,并且不能实时对由机床热变形引起的刀具伸缩进行测量。 试切法对刀 试切法对刀就是在工件正式加工前,先由操作者以手动模式操作机床,对工件进行一个微小量的切削,操作者以眼观、耳听为判断依据,确定当前刀尖的位置,然后进行正式加工。该方法的优点是不需要额外投资添置工具设备,经济实惠。主要缺点是效率低,对操作者技术水平要求高,并且容易产生人为误差。在实际生产中,试切法还有许多衍生方法,如量块法、涂色法等。

数控机床对刀方法

数控机床对刀方法 车床分有对刀器和没有对刀器,然而对刀原理都一样,先讲没有对刀器的吧. 车床本身有个机械原点,你对刀时一般要试切的啊,比如车外径一刀后Z向退出,测量车件的外径是多少,然后在G画面里找到你所用刀号把光标移到X输入X...按测量机床就明白那个刀位上的刀尖位置了,内径一样,Z向就简单了,把每把刀都在Z向碰一个地点然后测量Z0就能够了. 如此所有刀都有了记录,确定加工零点在工件移里面(offshift),能够任意一把刀决定工件原点. 如此对刀要记住对刀前要先读刀. 有个比较方便的方法,确实是用夹头对刀,我们明白夹头外径,刀具去碰了输入外径就能够,对内径时能够拿一量块用手压在夹头上对,同样输入夹头外径就能够了. 假如有对刀器就方便多了,对刀器就相当于一个固定的对刀试切工件,刀具碰了就记录到里面去位置了. 因此假如是多种类小批量加工最好买带对刀器的.节约时刻. 我往常用的MAZAK车床,我换一个新工件从停机到新工

件开始批量加工中间时刻一般只要10到15分钟就能够了.(包括换刀具软爪试切) ========================================= 数控车床差不多坐标关系及几种对刀方法比较 在数控车床的操作与编程过程中,弄清晰差不多坐标关系和对刀原理是两个特不重要的环节。这对我们更好地理解机床的加工原理,以及在处理加工过程中修改尺寸偏差有专门大的关心。 一、差不多坐标关系 一般来讲,通常使用的有两个坐标系:一个是机械坐标系;另外一个是工件坐标系,也叫做程序坐标系。两者之间的关系可用图1来表示。 图1 机械坐标系与工件坐标系的关系 在机床的机械坐标系中设有一个固定的参考点(假设为(X,Z))。那个参考点的作用要紧是用来给机床本身一个定位。因为每次开机后不管刀架停留在哪个位置,系统都把当前位置设定为(0,0),如此势必造成基准的不统一,因此每次开

数控机床对刀知识点整理

作为一名设计者,在设计零件图时,要保证设计的零件能在机床上加工出来,这就要求我们对工艺和机加工有一定基础。这个月重点学习了数控机床加工方面的知识。 1、机床原点与参考点 机床原点是指机床坐标系的原点,即X=0,Y=0,Z=0。机床原点是机床的基本点,它是其他所有坐标,如工件坐标系、编程坐标系,以及机床参考点的基准点。机床原点一般设置在机床移动部件沿其坐标轴正向的极限位置。 机床参考点是用于对机床工作台、滑板以及刀具相对运动的测量系统进行定标和控制的点,有时也称机床零点。机床参考点的位置是由机床制造厂家在每个进给轴上用限位开关精确调整好的,坐标值已输入数控系统中,因此参考点对机床原点的坐标是一个已知数。数控机床在工作时,移动部件必须首先返回参考点,测量系统置零之后即可以参考点作为基准,随时测量运动部件的位置,刀具(或工作台)移动才有基准。一般来说,加工中心的参考点为机床的自动换刀位置。 2、工作原点 编程坐标系是编程人员根据零件图样及加工工艺等建立的坐标系。编程人员以工件图样上某点为工作坐标系的原点,称工作原点。工作原点一般设在工件的设计工艺基准处,便于尺寸计算。 3、对刀点 对刀点就是在数控加工时,刀具相对于工件运动的起点,程序就是从这一点开始的。对刀点也可以称为“程序起点”或“起刀点”。编制程序时应首先考虑对刀点的位置选择。选定的原则如下:①选定的对刀点位置应使程序编制简单。 ②对刀点在机床上找正容易。③加工过程中检查方便。④引起的加工误差小。 对刀点可以设在被加工零件上,也可以设在夹具上,但是必须与零件的定位基准有一定的坐标尺寸联系,这样才能确定机床坐标系与零件坐标系的相互关系。对刀点最好能与工作原点重合。对刀点不仅是程序的起点而且往往又是程序的终点。 4、对刀方法 4.1 试切对刀法 在X、Y、Z三个方向上,让刀具慢慢靠近工件,是刀具恰好接触到工件表面

五轴数控机床旋转轴位置测定与加工设置22

五轴加工数控机床根据旋转部件的运动方式不同,可归纳为双转台、双摆头和一转台一摆头三种形式。双转台五轴联动机床的运动坐标包括三个直线坐标轴X、Y、Z和两个旋转坐B(A)、C,其结构如图1所示。该种结构是中、小A 型五轴加工机床采用较多的一种结构形式,其优点是旋转坐标有足够的行程范围,工艺性好,适合中小型体零件的五面粗、精铣削加工,机床能在加工时减少装夹次数,达到高效率、高精度、高可靠性的要求。 1 五轴加工设置内容介绍 零件在进行五轴加工时主要设置的内容有:编程方式选择及转台旋转中心到摆动中心位置偏置设置、编程零点到c轴中心位置偏置设置、加工工件坐标系的位置偏置设置、刀具长度补偿设置、机床五轴RTCPJJIJ工设置及。下面以广数GSK 25i五轴数控系统、CAXA制造工程师201 1软件五轴后置处理为例,介绍双转台式五轴数控加工中心的加工设置与机床精度的测量、调整方法。 2 旋转轴与直线轴的位置偏置 (1)旋转中心到摆动中心偏置距离测量如图2所示,具体操作方法如下: 第1步:通过旋转B轴,采用打表方式校平、校正C轴,使c轴平面与z轴垂直,然后在C轴上安装一圆棒,旋转C轴铣出圆棒直径为D,最后对圆棒进行分中,找出XYZ车由的坐标系零点位置坐标C,使C轴旋转轴轴线与Z轴轴线重合,在机床坐标相对坐标系中将X、B轴坐标清零。 第2步:手动旋转摆动轴B轴至90°位置,采用打表方式校正B轴使C轴平面与Z轴轴线平行,然后移动X轴,用百分表或分中棒对C轴平面进行多次校准取平均值,使z轴轴线位于旋转轴C轴平面上,aOz轴轴线到旋转轴C 轴平面的距离为0,所移动的距离为L(z’+x’),最后移动z、y轴,采用打表方式,测出圆柱旋转后(B轴相对坐标90°位置)其侧面至旋转前(B轴相对坐标0度位置)的高度值日。依据以上步骤得出c轴旋转中,GNB轴摆动中心的偏置值:

新型五轴并串联机床的运动学仿真_伞红军

Kinematic Simulation of Novel Five Axes Serial-Parallel Machine Tool HongJun San1, ShiSheng Zhong2, ZhiXing Wang3 1) Faculty of Mechanical and Electrial Engineering, Kunming University of Science and Technology, Kunming,Yunnan, China (sanhjun@https://www.360docs.net/doc/9988981.html,) 2) School of Mechatronics Engineering, Harbin Institute of Technology, Harbin, Heilongjiang, China (zss@https://www.360docs.net/doc/9988981.html,) 3) School of Mechatronics Engineering, Harbin Institute of Technology, Harbin, Heilongjiang, China (wangzx@https://www.360docs.net/doc/9988981.html,) Abstract—In this paper, for the a novel five axes serial-parallel machine tool, The three-dimensional solid model of the machine tool is established in ADAMS. The kinematic simulation of machine tool is carried out in the ADAMS simulation module. On the basis of the kinematic simulation of the machine tool, The results of the previous theoretical analysis are verified , including the number of degrees of freedom, inverse kinematic solution and forward kinematic solution. Keywords—serial-parallel machine tool, kinematic simulation, ADAMS 新型五轴并串联机床的运动学仿真 伞红军1钟诗胜2王知行3 1)昆明理工大学机电工程学院,昆明,云南,中国 2)哈尔滨工业大学机电工程学院,哈尔滨,黑龙江,中国 3)哈尔滨工业大学机电工程学院,哈尔滨,黑龙江,中国 摘要针对一种新型五轴并串联机床,在ADAMS软件环境下对该机床进行了简化的三维实体建模,应用ADAMS仿真模块对机床进行了运动学仿真,通过仿真验证了机床的自由度数和位置正反解算法的有效性。为该机床的原型样机的研制打下了基础。 关键词并串联机床,运动学仿真,ADAMS 1.引言 并联机床由于相对于传统的串联机床具有较高的结构刚度、较好的动态性能和较高的精度,近十几年来,受到了学术界和工业界的广泛关注。为了解决六自由度Stewart 型并联机床工作空间小、动平台刀具姿态角严重不足影响加工能力等问题,世界上相继推出了各种不同的并串联组合的混联机床[1-5]。 根据理论研究出来的众多的机构还需要检验其运动的正确性。在传统的方法中,为了验证设计,通常要制造物理样机进行试验,有时这些试验是破坏性的。当通过试验发现缺陷时,又要修改设计再做样机验证。一般只有通过多次反复的设计——试验——设计过程,机构才能达到要求的性能。通常,这一过程是冗长的,尤其是对于结构复杂的机构,设计周期难以缩短,更谈不上成本的降低了。 云南省自然科学基金项目支持(资助号:2010ZC024)因此,基于物理样机的设计验证过程严重的制约了设计质量和效率的提高。近年来,计算机技术的广泛应用提供了新的设计方法,那就是虚拟样机技术,它包括了三维CAD 建模技术和机械系统运动学等相关技术。 本文针对一种新型五轴并串联机床[6],采用ADAMS 三维建模和分析软件建立机床的三维模型,并对其进行运动学仿真分析,考察各铰链及各部件的相对运动状态,通过仿真分析结果来验证机床的运动自由度及机床位置反解算法的正确性。 2.机床结构描述 该新型并串联机床主要由一个2-UPR/2-UPS四自由度并联机构[7]串联一个可转动的部件组成。如图1所示,为该新型五轴并串联机床的结构示意图。机床的并联部分大体上由固定平台、运动平台和连接固定平台与运动平台的 2010 ETP/IITA 2010 International Conference on Management Science and Engineering 978-988-18242-7-1/10/$25.00 ?2010 ETP MSE2010

车床安全操作及注意事项

车床安全操作及注意事项 1、操作人员必须熟悉车床性能,掌握操作手柄的功用,否则不得动用车床。 2、车床开动前,必须按照安全操作的要求,正确穿戴好劳动保护用品,认真仔细检查机床各部件和保护装置是 否完好,安全可靠,加油润滑机床,并作低速空载运转2-3分钟,检查车床运转是否正常。 3、开机时要观察设备是否正常,工件、刀具和夹具都必须夹牢固才能切削,且吃刀深度不能超过设备本身的负 荷,刀头伸出部份不要超出刀体高度的1.5倍,转动刀架时要把大刀退回到安全的位置,防止车刀碰憧卡盘,上落大工件,床面上要垫木板。用吊车配合装卸工件时,夹盘未夹紧工件不允许卸下吊具,并且要把吊车的全部控制电源断开。工件夹紧后车床转动前,须将吊具卸下。 4、装卸卡盘和大工件时,要检查周围有无障碍物,垫好木版,以保护床面,并要卡住、顶牢、架好,车偏重物 时要按轻重搞好平衡,工件及工具的装夹要牢固,以防工件或工具从夹具中飞出,卡盘钥匙、套帽扳手要拿下。 5、机床运转时,严禁戴手套操作;严禁用手触摸机床的旋转部分;严禁在车床运转中隔着车床传送物件;装卸 工件,安装刀具,清洗上油以及打扫切屑,均应停车进行,清除铁屑应用刷子或钩子,禁止用手拉。 6、机床运转时,不准测量工件,不准用手去煞住转动的卡盘,用砂皮事,应放在锉刀上,严禁戴手套用砂皮操 作,磨破的砂皮不准使用,不准使用无柄锉刀,不得用正反车电闸作刹车,应经中间刹车过程。 7、变换转速应停止车床转动后方可以转换,以免碰伤齿轮,开车时,车刀要慢慢接近工件,以免屑沫崩伤人或 损坏工件。 8、加工工件切削量和进刀量不宜超大,以免机床过载或梗住工件造成意外事件。 9、切削粗工件时不能吃刀停车,如需停车应迅速将车刀推出。切削较长工件须在适当位置放好中心架,防止工 件甩弯伤人,伸入床头的料棒长度不超过床头立轴之外。并慢车加工,伸出时应注意防护。 10、使用砂布磨工件时,砂布要用硬木垫,车刀要移到安全位置、刀架面上不准放置工具和零件,划针盘要放 牢。 11、车床运转不正常、有异声或异常现象,轴承温度过高,要立即停车,报告指导部门技术负责人。 12、车床运转时,操作者不能随意离开工作岗位,禁止玩笑打闹,有事离开必须停机断电,工作时思想要集中。 13、工作时必须侧身站在操作位置,禁止身体正面对着转动的卡盘。 14、工作场地应保持整齐、清洁,刀具、工具、量具要放在规定地方且存放要稳妥,床面上禁止放任何物品。

数控车床对刀操作方法

数控车床对刀操作方滕 一、FANUC绻统对刀操作、设置方滕 1、必须完成回零操作。 2、装夹好刀具、工件。 3、选择手动方式(JOG),使刀具接近工件。 4、选择MDI方式,输入转速如M3S400,按下启动键。 5、选择手轮方式,选择合适的位移速度。 6、选择X轴,踃整好切削深度,溿Z轴切削一段距离。 7、然后溿Z轴退回(滨意:在Z轴退回前、后,X轴方向不能移动,待输入参数后方可移动) 8、按下 键让主轴停止旋转,再按下 键进入刀补界面,接着再按下 ―→ ,此 时CRT显示如下:(滨意:第一竖列中显示应为G001,而不是WOO1) 9、用游标卡帺测量试切过的外圆直径,帆光标移到G001行中的X列,并帆测量值Φ输入为XΦ后 按下 ,完成X方向对刀设置。 10、再次在启动主轴,踃整好端面切削量,溿X轴切平端面,并溿X轴退回(Z方向不可移动)。 11、帆光标移到G001行中的Z列,输入Z0后按下 ,完成Z方向对刀设置。 12、帆刀具移至安全位置。

二、SIEMENS绻统对刀操作、设置方滕 1、必须完成回零操作。 2、装夹好刀具、工件。 3、选择手动方式(JOG),使刀具接近工件。 4、选择MDI方式,输入转速如M3S400,按下启动键 。 5、选择手轮方式,选择合适的位移速度。 6、按下JOG键,再按 键,按 键选X轴,踃整好切削深度,溿Z轴切削一段距离。 7、然后溿Z轴退回(滨意:在Z轴退回前、后,X轴方向不能移动,待输入参数后方可移动) 8、按下 键让主轴停止旋转,再按下 ―→ ,此时CRT显示如下: 9、用游标卡帺测量试切过的外圆直径,帆光标移到Φ后,输入测量值Φ如 后按 下 ―→ ,完成X方向对刀设置。 10、再次在启动主轴,踃整好端面切削量,溿X轴切平端面,并溿X轴退回(Z方向不可移动)。

数控机床FANUC系统对刀步骤

数控机床F A N U C系统对 刀步骤 Last updated on the afternoon of January 3, 2021

数控机床对刀步骤 法兰克加工中心机床 一、主轴转速的设定 ○1、将工作方式置于“MDI”模式; ○2、按下“程序键”; ○3、按下屏幕下方的“MDI”键; ○4、输入转速和转向(如“S500M03;”后按“INSRT”); ○5、按下启动键。 二、分中 1、意义:确定工件X、Y向的坐标原点。 2、X、Y平面原点的确定。 ○1、四面分中 ○2、两面分中,碰单边 ○3、单边碰数 3、抄数 ○1、意义:将分中后的机械值输入工件坐标系中,借以建立与机床坐标原点的位置关系。○2、方法: →切换到工件坐标系:OFS/SET→坐标系→选择具体的工件坐标系(如G54、G55、 G56、G57、G58、G59等)→输入“X0”后按屏幕下方的“测量”键(或直接输入机械坐标值)。 4、分中的类型 ○1、四面分中

○2、单边碰数 ○3、X轴分中,Y轴碰单边 ○4、Y轴分中,X轴碰单边 ○5、有偏数工件原点的确定,如X30Y20 5、分中的方法 试切分中 如果分中的要求不高,或工件为毛坯料,而且外形均可铣去,为了方便操作,可采用加工时所用的刀具直接进行碰刀,从而确定工作原点,其步骤如下(一四面分中为例): ○1、将所要用到的铣刀装在主轴上,并使主轴中速旋转; ○2、手动移动铣刀沿X方向靠近工件被测边,直到铣刀刚好切削刀工件材料即可; ○3、保持X、Y不变将Z轴沿+Z方向升起,并在相对值处将X轴置零; 归零方法: 按下X后按屏幕下方的“起源”或“归零”; ○4、将X轴移动到工件另一边,同样用刀具刚好切到工件材料即可; ○5、将主轴沿+Z方向升起; ○6、将X轴移到此时X轴相对值的1/2处(口算、心算或计算器); ○7、利用相同的方法测Y轴; ○8、抄数。 注:试切分中虽然比较简单,但会在工件表面留有刀痕,所以常用于铝和铜等毛坯料的分中。 6、分中棒分中: ○1、原理:采用离心力的原理。 ○2、方法及步骤:

5轴数控机床检验规格

5 轴数控机床检验规格 (ISO) 的最新动向 State of the art ISO standard for testing five‐axis machine tools 東京農工大学教授 堤正臣 Tokyo University of Agriculture and Technology Prof.Dr.Masaomi TSUTSUMI

2 5轴数控加工中心的代表形式 主要有三种形式 工作台回转式主轴头回转式(龙门)主轴头·工作台 回转式(混合式) w C A Y b X Z(C)t w X b Y Z C B(C)t w C X b Y Z A(C)t 工作台上有2个回转轴主轴上有2个回转轴主轴,工作台各有

1个回转轴

具有代表性的复合加工机(大连科德数控) 3 卧式复合加工机(KDW‐4200FH)立式复合加工机(KDL‐1550FH) (14轴5轴联动卧式复合加工机)(11轴5轴联动立式复合加工机)w C b Z X Y B(C)t C’Z’w C X b Z Y B(C)t

4 5轴数控加工中心和复合加工机的检验规格 -目前ISO认证中,只有主轴头回转式的检验规格 -还没有工作台回转式,混合式(复合加工机)的检验规格 -为此,在日本有了新的提案 (开发研究主要以东京农工大学为主) ISO10791:Test conditions for machining centers审议中 Part1~3几何误差检测 P art6插补运动检测 P art7工作精度检测

插补运动检测·工作精度检测的 主要检测方法 5 ISO10791‐6 (1)插补运动检测 专用仪器测量 ①3轴联动控制运动:利用Ball bar,R‐test检测 目的:轴的几何误差?工作台回转精度的评价 ②5轴联动控制运动(圆锥台的底面):利用Ball bar检测 目的:和圆锥台的工作精度比较 (不用精加工就可以测量精度) ISO10791‐7 (2)工作精度检测(切削实验)精加工 ①圆锥台(NAS979标准)(M3)

机床安全操作基本注意事项

机床安全操作基本注意事项 一、安全操作基本注意事项 1、工作时请穿好工作服、工作鞋,及防护镜,注意:不允许戴手套操作机床; 2、认真检查设备各部分及防护罩、限位块、保险螺钉等安全装置是否完好有效。 3、设备必须牢固有效地接地接零,局部照明灯为36v电压。 4、注意不要移动或损坏安装在机床上的警告标牌; 5、注意不要在机床周围放置障碍物,工作空间应足够大; 6、某一项工作如需要俩人或多人共同完成时,应注意相互间的协调一致; 7、不允许采用压缩空气清洗机床、电气柜及NC单元。 二、工作前的准备工作 l、机床工作开始工作前要有预热,认真检查润滑系统工作是否正常,如机床长时间未开动,可先采用手动方式向各部分供油润滑; 2、使用的刀具应与机床允许的规格相符,有严重破损的刀具要及时更换; 3、调整刀具所用工具不要遗忘在机床内; 4、刀具安装好后应进行一、二次试切削。 5、检查卡盘夹紧工作的状态; 6、机床开动前,必须关好机床防护门。 三、工作过程中的安全注意事项 l、禁止用手接触刀尖和铁屑,铁屑必须要用铁钩子或毛刷来清理. 2、机床运转时,不准用手检查工件表面光洁度和测量工件尺寸。 3、装卡零部件时,板手要符合要求,不得加套管以增大力矩去拧紧螺母。 4、不准用手缠绕砂布去打磨转动零件。 5、禁止用手或其它任何方式接触正在旋转的主轴、工件或其它运动部位; 6、禁止加工过程中测量,更不能用棉丝擦拭工件、也不能清扫机床; 7、车床运转中,操作者不得离开岗位,机床发现异常现象立即停车; 8、未经许可禁止打开电器箱。 9、在加工过程中,不允许打开机床防护门; 10、严格遵守岗位责任制,机床由专人使用,他人使用须经本人同意; 11、禁止进行尝试性操作。 12、加工过程中认真观察切削及冷却状况,确保机床、刀具的正常运行及工件的质量。并关闭防护门以免铁屑、润滑油飞出。 13、在程序运行中须暂停测量工件尺寸时,要待机床完全停止、主轴停转后方可进行测量,以免发生人身事故。 14、关机时,要等主轴停转3分钟后方可关机。 15、各手动润滑点必须按说明书要求润滑。 16、修改程序的钥匙在程序调整完后要立即拿掉,不得插在机床上,以免无意改动程序。 四、工作完成后的注意事项 l、清除切屑、擦拭机床,使用机床与环境保持清洁状态。 2、注意检查或更换磨损坏了的机床导轨上的油察板。 3、检查润滑油、冷却液的状态,及时添加或更换。 4、关掉机床操作面板上的电源。 华风烟台开发区分公司

数控车床如何对刀

数控车床如何对刀? 答:车床分有对刀器和没有对刀器,但是对刀原理都一样,先说没有对刀器。 车床本身有个机械原点,你对刀时一般要试切的啊,比如车外径一刀后Z向退出,测量车件的外径是多少,然后在G画面里找到你所用刀号把光标移到X输入X...按测量机床就知道这个刀位上 的刀尖位置了,内径一样,Z向就简单了,把每把刀都在Z向碰一个地方然后测量Z0就可以了. 这样所有刀都有了记录,确定加工零点在工件移里面(offshift),可以任意一把刀决定工件原点。 这样对刀要记住对刀前要先读刀. 有个比较方便的方法,就是用夹头对刀,我们知道夹头外径,刀具去碰了输入外径就可以,对内径时可以拿一量块用手压在夹头上对,同样输入夹头外径就可以了. 如果有对刀器就方便多了,对刀器就相当于一个固定的对刀试切工件,刀具碰了就记录进去位置了. 所以如果是多种类小批量加工最好买带对刀器的.节约时间. 数控车床基本坐标关系及几种对刀方法比较 在数控车床的操作与编程过程中,弄清楚基本坐标关系和对刀原理是两个非常重要的环节。这对我们更好地理解机床的加工原理,以及在处理加工过程中修改尺寸偏差有很大的帮助。 一、基本坐标关系 一般来讲,通常使用的有两个坐标系:一个是机械坐标系;另外一个是工件坐标系,也叫做程序坐标系。 在机床的机械坐标系中设有一个固定的参考点(假设为(X,Z))。这个参考点的作用主要是用来给机床本身一个定位。因为每次开机后无论刀架停留在哪个位置,系统都把当前位置设定为(0,0),这样势必造成基准的不统一,所以每次开机的第一步操作为参考点回归(有的称为回零点),也就是通过确定(X,Z)来确定原点(0,0)。 为了计算和编程方便,我们通常将程序原点设定在工件右端面的回转中心上,尽量使编程基准与设计、装配基准重合。机械坐标系是机床唯一的基准,所以必须要弄清楚程序原点在机械坐标系中的位置。这通常在接下来的对刀过程中完成。 二、对刀方法 1. 试切法对刀 试切法对刀是实际中应用的最多的一种对刀方法。下面以采用MITSUBISHI 50L数控系统的RFCZ12车床为例,来介绍具体操作方法。 工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持X坐标不变移动Z轴刀具离开工件,测量出该段外圆的直径。将其输入到相应的刀具参数中的刀长中,系统会自动用刀具当前X坐标减去试切出的那段外圆直径,即得到工件坐标系X原点的位置。再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入Z0,系统会自动将此时刀具的Z坐标减去刚才输入的数值,即得工件坐标系Z原点的位置。 例如,2#刀刀架在X为150.0车出的外圆直径为25.0,那么使用该把刀具切削时的程序原点X值为150.0-25.0=125.0;刀架在Z为180.0时切的端面为0,那么使用该把刀具切削时的程序原点Z值为180.0-0=180.0。分别将(125.0,180.0)存入到2#刀具参数刀长中的X与Z中,在程序中使用T0202就可以成功建立出工件坐标系。 事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达(0,0)时刀架的位置。采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

五轴机床分类运动学建模及后置处理验证

五轴机床分类运动学建模及后置处理验证# 章鸿 (四川信息职业技术学院,四川广元628017) 摘要:针对常见的三大类型正交结构的五轴机床,根据齐次坐标变换和运动链关系,推导建立了双转台型、摆头转台型、双摆头型五轴机床的运动学模型。根据矩阵方程的逆解,确定了 轴的旋转角 度取值范围,基于UG-post开发了后置处理器,在U G环境中以凹球面为例,生成5轴铣削刀路,型五轴机床的实际加工验证了后置处理算法的正确性和有效性。 关键词:五轴机床;运动学建模;后置处理;UG/NX;刀路轨迹 中图分类号:TH16 文献标识码:B DOI:10.19287/https://www.360docs.net/doc/9988981.html,ki.1005-2402. 2019. 04. 036 数控技术N C T e c h n o l o g y________________________________________2019年細 Kinematics modeling and post-processing verification of five-axis machine tool Z H A N G Hong (Sichuan Vocational College of Information Technology,Guangyuan 628017, C H N) Abstract:According t o the homogeneous coordinate transformation and the kinematic chain relation,the kinematics model of the double table-tilting five-axis machine (T A T C)i s established,so as t o the spindle-tilting machine (S C S A)and the hybrid-type machine (S A T C)tool i s deduced for the common orthogonal structure.According t o the inverse matrix equation,the range of rotation angle of A and C axis i s deter- mined.Based on U G-post,a post-processor i s developed for machining in t h i s paper.Within U G envi- ronment,the 5-axis milling t ool path and the actual machining of a concave spherical surface part on an AC five-axis machine verifies the correctness of the post-processing algorithm. Keywords:five-axis machine;kinematics modeling;post-processing;U G/N X;t ool path 五轴联动机床在航空发动机叶轮,螺旋桨叶片整 体铣削,复杂曲面加工,模具开发等重要领域发挥着 不可替代的优势,因其特殊的机床结构,灵活的工作 空间和对刀具姿态的控制,使其在智能制造、产品定 制和军工生产占有核心地位。仅正交类型五轴机床 有十几种结构形式,每种机床结构的加工特点各不相 同,而后置处理与机床的运动学方程有着直接的映射 关系[1]。 文献[2]重点研究了双转台五轴机床坐标系和 工件坐标系的转换方程,建立了机床运动学方程,重 点关注后处理过程的转角和坐标转换公式,其开发了 后处理程序,但缺少实际加工验证。文献[3]主要针 对一种非正交结构的转台五轴机床,研究了机床 的运动学方程,在V E R I C U T软件环境中完成了仿真 验证,对运动学建模的原则方法有启发作用。文献[4]研究了机床坐标运动变换,同样是完成了仿真分 *析,缺少实际加工。文献[5]用齐次坐标变换和正向 运动学分析得到通用五轴机床结构的形状创成函数,通过形状创成函数得到五轴数控数据完整的表达式。相对而言,此模型的矩阵函数晦涩难懂。文献[6]以型五轴机床运动方程为例,探讨后置处理误差补 偿算法,融入到后置处理开发中,考虑的误差补偿类 型比较全面。 现代五轴机床的发展趋势,除了由运动学方程建 立后置处理程序算法,还需要考虑在后置处理开发过 程中旋转轴的转角问题,以避免奇异性[7_1()]。根据正 交结构的五轴机床的分类,将五轴机床主要分为三大 类,分别建立其运动学方程,并推导刀位点和刀具矢量 的坐标转换关系。基于UG-post开发了后处理程序,在U G环境中生成了刀具路径并完成了仿真,最后在 一台型五轴加工中心上实际加工,验证了运动学 模型及后处理算法程序的正确性。 *教育部教育管理信息中心(JYB-EMIC-15011);四川省教育厅资助资金(17ZB0387)? 180 ?

五轴加工中心培训课程

五轴加工中心培训课程 五轴加工中心培训课程 多轴(四、五轴)加工技术培训课程是三轴数控加工技术课程的补充和提 高,符合国家职业标准对于高级工和技师的要求? 二、培训目标 通过学习数控多轴(四、五轴)加工技术,使学员能够了解多轴加工的基础知识,会操作五轴机床。在专业技能上达到完成零件加工工艺制定、编制多轴加工程序、利用多轴仿真软件实现产品加工的安全保证、能使用多轴(四、五轴)机床加工复杂零件的能力。 三、培训时间:2个月 四、课程内容: (一)软件部分 1、UG NX多轴编程 2、MasterCAM多轴编程 (二)机床部分 1、四、五轴加工介绍,机床结构与运动关系,各种机床的加工特点,运用场合及优势; 2、定轴加工(3+2)在模具及零件加工中的应用; 3、NX软件刀具轴的控制方法; 4、四、五轴实例分析及案例讲解; 5、机床仿真; 6、(可变轴铣、外形轮廓铣);

(1)多种刀轴设置⑵插补刀轴设置⑶ 垂直于部件 17、四、五轴联动工件铣削; 18、四、五轴机床的仿真加工; 19、独立完成加工与编程。 课程特点: (1)同时学习到四轴与五轴加工中心的编程与加工技术,课程更超值,学习效率更高; ⑵采用流行的数控编程软件,Mastercam、UG PM等,方便已有软件基础的学员进行学习; 多轴(五轴)加工培训大纲 一、培训课程性质 多轴(五轴)加工是数控加工技巧中很重要的一个部分,该项技巧在航空航天、汽车、船舶、医疗、模具、轻工、高精密仪器等制作领域得到广泛利用。随着对产品的要求千锤百炼:产品的结构形势日趋复杂,生产效率不断前进,数控机床的更新换代,控制数控多轴加工技巧已经突显出它的重要作用。然由于受到机床硬件前提和师资力量不足的限制,职业院校开设的数控加工课程内容多仅限于三轴加工、理论性比较强,很少涉及数控多轴加工的内容,实战内容比较少,所以使得很多学生不得不在参加工作以后才接触到多轴设备和实战经验。从而影响了他们的工作效率和企业的生产定单。为了满足企业加工需求,在数控教学、培训中开设数控多轴(五轴)加工技巧课程已是迫在眉睫。 多轴(五轴)加工技巧培训课程是三轴数控加工技巧课程的补充和前进,契 合国家职业标准对于高级工和技师的请求。该课程是奥林匹克数控多轴(五轴)加工技巧培训的必修课程,通过考核后,由浙江省机械装备制造技术创新服务平台培训中心颁发数控多轴(五轴)加工技巧培训证书;该培训为全国数控技巧大赛供给技巧支撑和保障。 二、培训目标 通过学习数控多轴(五轴)加工技巧,使学员能够懂得多轴加工的工艺知识,熟练操作四轴、五轴机床。在专业技巧上达到完成零件加工工艺制定、编 制多轴加工程序、利用多轴仿真软件实现产品加工的安全保证、能应用多轴机床加工复杂

五轴数控机床的运动精度检测

五轴数控机床的精度检测方法分析 摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。 关键词:五轴数控机床;精度检测 Precision analysis of detection method of five axis CNC machine the 工件试切或试加工,然后再对所试切的工件进行精度检测。但这种方法的测量结果中包括了工艺、刀具和材料等因素在内,虽然可以通过试件的加工精度间接反映出机床的精度,但不能精确地用于指导机床的研发和改进。而直接测量法如用微位移传感器测量装夹在主轴上的圆柱形基准棒或基准球,或者对装夹在工件台面上的基准量块或平尺直接进行测量,这种方法可以直接获得某项误差,但该方法测量效率低,测量的范围(如行程)有限。 目前世界各国对数控机床精度检测指标的定义、测量方法及数据处理方法等都有所不同。国际上有五种精度标准体系,分别为:德国VDI标准、日本JIS标准、国际标准ISO标准、国标GB系列、美国机床制造商协会NMTBA。其中NAS979是美国国家航空航天局在二十世纪七十年代提出的通用切削试件,"NAS试件”是通过检测加工好的圆锥台试件的“面粗糖度、圆度、角度、尺寸”等精度指标来反映机床的动态加工精度。NAS试件已在三坐标数控机床

的加工精度检测方面得到了很好的应用,但用NAS试件来检测五轴数控机床的加工精度还存在一些问题。成都飞机工业(集团)有限责任公司于2011年提出了用于检验五轴数控机床的标准试件——“S形试件”,该试件是由一个呈“S”形状的直纹面等厚缘条和一个矩形基座组合而成,通过检测加工试件的“外形轮廓尺寸、厚度、表面粗糙度”等指标,以及试件上的3条线共99个点的坐标位置来检验五轴数控机床的加工精度,“S形试件”是目前五轴数控机床精度检验通用的检测试件,该试件已于2011年申请美国国家专利,“S形试件”模型图及检测点如图1.1所示。 S试件模型图 测量方法需根据具体的测量仪器来制订,机床精度提髙的需求也促进了机床精度检测工具的发展。根据检测轨迹的不同,检测仪器可分为圆轨迹运动检测和直线运动轨迹检测。由于机床的圆轨迹运动包含了较多误差信息,因此开发一种用于检测机床轨迹运动的仪器也是国内 五轴机床的检测重点是两个旋转轴的精度。 旋转轴的精度包括两个方面:一方面是旋转轴运动的精度,主要要检测每个旋转轴的重复定位精度;另一方面是两个旋转轴相互之间的关系,主要检测两个旋转轴轴线和主轴轴线之间空间几何关系是否正确。 4.1 测量旋转轴的重复定位精度 方法和直线轴测量方法类似:对于转台类型的旋转轴,在转台上固定一个方块,用千分表接触方块的表面,旋转转台一定角度,再反向旋转转台同样多角度,回到原位,观察两次表针接触方块表面时的表读数是否一致,误差多少(如图1);对于摆头类型的旋转轴,在主轴上装上检测用芯棒,用千分表指针接触芯棒来检测(如图2)。 图1 测量转台的重复定位精度图2 测量摆头的重复定位精度

五轴机床安全操作规程[详细]

五轴机床安全操作规程 Ⅰ、五轴加工中心操作规程 一、开机前,应当遵守以下操作规程: 1、穿戴好劳保用品,不要戴手套操作机床. 2、开动机床前检查各部分的安全防护装置、周围工作环境以及各气压、液压、液位,按照机床说明书要求加装润滑油、液压油、切削液,接通外接无水气源.检查油标、油量、油质及油路是否正常,保持润滑系统清洁,油箱、油眼不得敞开. 3、检查各移动部件的限位开关是否起作用,在行程范围内是否畅通,是否有阻碍物,是否能保证机床在任何时候都具有良好的安全状况.真实填写好设备点检卡. 4、操作者必须详细阅读机床的使用说明书,熟悉机床一般性能、结构,严禁超性能使用.在未熟悉机床操作前,切勿随意动机床,以免发生安全事故. 5、操作前必须熟知每个按钮的作用以及操作注意事项.注意机床各个部位警示牌上所警示的内容.机床周围的工具要摆放整齐,要便于拿放.加工前必须关上机床的防护门. 6、 二、在加工操作中,应当遵守以下操作规程: 1、机床在运行五轴联动过程中断电或关机重新开起使用五轴联动功

能时RTCP功能必须重新开启.运行三轴加工程序时必须关闭RTCP 功能. 2、输入FIDIA C20工作站程序,必须严格经过病毒过滤,以免病毒程序给机床带来意外的伤害. 3、文明生产,精力集中,杜绝酗酒和疲劳操作;禁止打闹、闲谈、睡觉和任意离开岗位. 4、机床编程操作人员必须全面了解机床性能,自觉阅读遵守机床的各种操作说明.确保机床无故障工作. 5、机床在通电状态时,操作者千万不要打开和接触机床上示有闪电符号的、装有强电装置的部位,以防被电击伤. 6、床严禁超负载工作,要依据刀具的类型和直径选择合理的切削参数.注意检查工件和刀具是否装夹正确、可靠;在刀具装夹完毕后,应当采用手动方式进行试切. 7、机床运转过程中,不要清除切屑,要避免用手接触机床运动部件. 8、清除切屑时,要使用一定的工具,应当注意不要被切屑划破手脚. 9、要测量工件时,必须在机床停止状态下进行. 10、在打雷时,不要开机床.因为雷击时的瞬时高电压和大电流易冲击机床,造成烧坏模块或丢失改变数据,造成不必要的损失. 11、机床在执行自动循环时,操作者应站在操作面板前,以便观察机床运转情况,及时发现对话框中的提示、反馈以及报警信息. 12操作者必须严格按照数控铣床操作步骤操作机床,未经操作者同意,其他人员不得私自开动.

广州数控gsk980td车床数控系统详细对刀方法[1]

广州数控gsk980td车床数控系统详细对刀方法 为了能使你对数控车床的操作编程能快速上手,我特别编写该章节,希望能给你带来一定的帮助: 一:你应学会如何把主轴、水泵、刀架运转起来: 1)主轴的启动、停止,从目前经济型数控车床的配置来说主轴的启动基本上可分三种形式: a)主轴为机械换档,主轴电机为单速电机:这种配置时数控系统只能实现主轴的开启和停止首先把数控系统的方式切换到<手动方式>直接按主轴正转键,主 轴就可运转起来.按主轴<停止>键主轴便停止. b)主轴为机械换档,主轴电机为双速电机:这种配置时数控系统可以实现主轴的开启、停止和高低速的自动切换,首先把数控系统的方式切换到<录入方式>, 再按<程序>键并按<翻页>键翻页到<程序段>界面, 按M3(主轴正转指令)、输入;S1(主轴低速指令)再按输入(IN)键最后按<

运行>键,主轴便运转起来.同理,如果要转换为高速,则输入S2(主轴高速指令)、输入,按<运行>键,则主轴运转在高速档上.如果要停止主轴则输 入M5(主轴停止指令)按<运行>键,主轴并停止运转.当然也可以把方式切换到<手动方式>按主轴<停止>键主轴同样可以停止运转.(值得一提的是:当第一次在<录入方式>下运行主轴后,只要在未切断主电源之前要再次运行主轴,只需按照a)项的方法在<手动方式>下按主轴<正转>键,主轴便可运转起来,如果要在S1、S2之间切换还是在<录入方式>下进行。) c)主轴为变频电机调速:这种配置时数控系统可以实现主轴的开启、停止和在主轴转速范围内转速自由切换,首先把数控系统的方式切换到<录入方式>,再 按<程序>键并按<翻页>、键翻页到<程序段>界面, 按M3(主轴正转指令)、输入;再S500(主轴每分钟500转的指令)再按输入 (IN)键最后按<运行>键,主轴便运转起来. (例如:你的机床主轴范围为125-3000转,你可输入S的转速值在125-3000之间的任意整数值:如S300,S450,S315,S2790,S3000...等等,则主轴运转在你

数控车床对刀方法

数控车床对刀方法 一、对刀 对刀的目的是确定程序原点在机床坐标系中的位置,对刀点可以设在零件上、夹具上或机床上,对刀时应使对刀点与刀位点重合。 数控车床常用的对刀方法有三种:试切对刀、机械对刀仪对刀(接触式)、光学对刀仪对刀(非接触式),如图3-9 所示。 1、试切对刀 1 )外径刀的对刀方法 如图3-10 所示。 Z 向对刀如(a) 所示。先用外径刀将工件端面( 基准面) 车

削出来;车削端面后,刀具可以沿X 方向移动远离工件,但不可Z 方向移动。Z 轴对刀输入:“Z0 测量”。 X 向对刀如(b) 所示。车削任一外径后,使刀具Z 向移动远离工件,待主轴停止转动后,测量刚刚车削出来的外径尺寸。例如,测量值为Φ50.78mm, 则X 轴对刀输入:“X50.78 测量”。 2 )内孔刀的对刀方法 类似外径刀的对刀方法。 Z 向对刀内孔车刀轻微接触到己加工好的基准面(端面)后,就不可再作Z 向移动。Z 轴对刀输入:“Z0 测量”。 X 向对刀任意车削一内孔直径后,Z 向移动刀具远离工件,停止主轴转动,然后测量已车削好的内径尺寸。例如,测量值为Φ45.56mm, 则X 轴对刀输入:“X45.56 测量”。 3 )钻头、中心钻的对刀方法 如图3-11 所示。 Z 向对刀如(a )所示。钻头( 或中心钻) 轻微接触到基准面后,就不可再作Z 向移动。Z 轴对刀输入:“Z0 测量”。 X 向对刀如(b )所示。主轴不必转动,以手动方式将钻头

沿X 轴移动到钻孔中心,即看屏幕显示的机械坐标到“X0.0 ”为止。X 轴对刀输入:“X0 测量”。 2、机械对刀仪对刀 将刀具的刀尖与对刀仪的百分表测头接触,得到两个方向的刀偏量。有的机床具有刀具探测功能,即通过机床上的对刀仪测头测量刀偏量。 3、光学对刀仪对刀 将刀具刀尖对准刀镜的十字线中心,以十字线中心为基准,得到各把刀的刀偏量。 二、刀具补偿值的输入和修改 根据刀具的实际参数和位置,将刀尖圆弧半径补偿值和刀具几何磨损补偿值输入到与程序对应的存储位置。如试切加工后发现工件尺寸不符合要求时,可根据零件实测尺寸进行刀偏量的修改。例如测得工件外圆尺寸偏大0.5mm ,可在刀偏量修改状态下,将该刀具的X 方向刀偏量改小0.25mm。