激光散斑检测技术

《无损检测导论》

课程论文

激光散斑检测技术在航空领域的应用

一、应用背景

复合材料在航空、航天、兵器、船舶、汽车、建筑、医疗、制药、压力容器、橡胶工业等行业中占的比例越来越大,然而复合材料在生产和使用过程易产生开胶、分层、冲击损伤、渗水、蜂窝变形等缺陷,缺陷的扩展给装备带来安全隐患。目前国内复合材料的检测普遍采用落后的敲击法、超声波、声阻检测方法,这些方法普遍存在灵敏度低、对操作者要求高、缺陷难以定量和定位、检测速度慢等问题。国外普遍采用先进的激光错位散斑成像无损检测技术,不仅检测灵敏度高,缺陷可以直观数码成像,还可以精确测量缺陷的尺寸、位置,操作简捷方便、速度快,成为复合材料生产或现场无损检测专门解决方案。

成立于1977年的美国激光技术有限公司(LTI)是世界激光散斑成像无损检测技术的领导者,其激光散斑成像技术克服了其它检测手段和早期激光干涉检测技术的许多瓶颈和局限,广泛应用于飞机、火箭、卫星、导弹、舰船、飞船、装甲等生产或在役检测,在实践中证实了巨大的成本效益和超强的无损检测能力。

二、发展

激光散斑检测技术于八十年代初期开始应用于无损检测领域,纵观激光检测技术的发展历史,经历了几个发展阶段。20世纪80年代,出现了激光全息技术,虽具有灵敏度高的优点,也存在着干版化学处理繁琐、必须在隔振台和一定暗室条件下才能工作的缺点。通过CCD摄像机取代干版、隔振性能改善等一系列改进,出现了电子散斑干涉技术(ESPI),但其还不能适应现场检测的需要,目前已进入到激光错位散斑技术(shearography)时代。

激光错位散斑干涉技术该技术具有全场性、非接触、无污染、高精度和高灵敏度、快速实时检测等优点适用于蜂窝夹层结构、橡胶轮胎、复合材料粘结质量的检测,并已在航空、航天、汽车和建筑等领域得到了广泛的应用

三、基本原理

激光错位散斑干涉也称剪切散斑,是在单光束散斑干涉的基础上,利用有一定角度的玻璃光楔使得成像平面上造成特定的错位,在照相干板得到双曝光错位散斑图,再以适当的光路布置显现出条纹进行分析

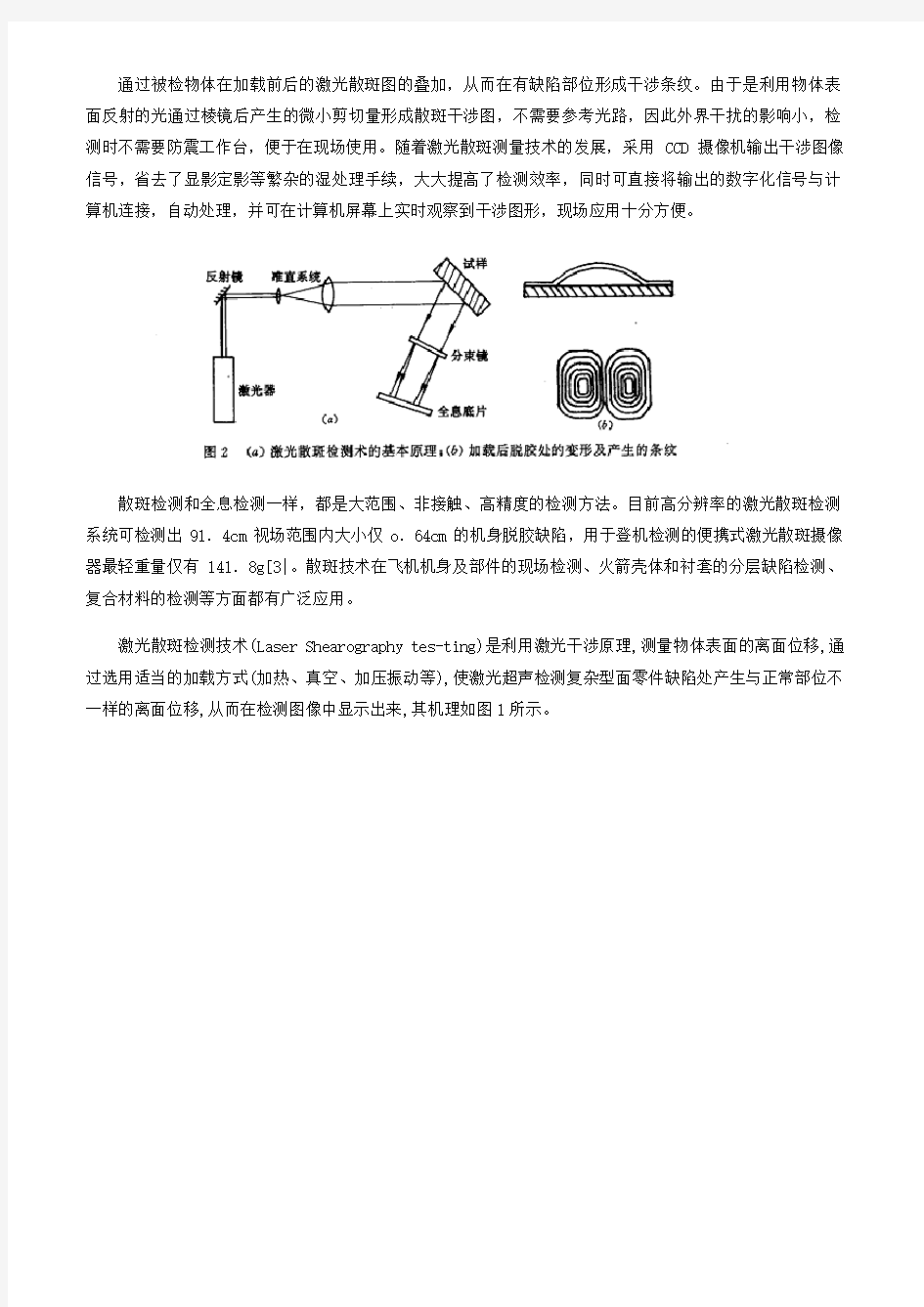

通过被检物体在加载前后的激光散斑图的叠加,从而在有缺陷部位形成干涉条纹。由于是利用物体表面反射的光通过棱镜后产生的微小剪切量形成散斑干涉图,不需要参考光路,因此外界干扰的影响小,检测时不需要防震工作台,便于在现场使用。随着激光散斑测量技术的发展,采用CCD摄像机输出干涉图像信号,省去了显影定影等繁杂的湿处理手续,大大提高了检测效率,同时可直接将输出的数字化信号与计算机连接,自动处理,并可在计算机屏幕上实时观察到干涉图形,现场应用十分方便。

散斑检测和全息检测一样,都是大范围、非接触、高精度的检测方法。目前高分辨率的激光散斑检测系统可检测出91.4cm视场范围内大小仅o.64cm的机身脱胶缺陷,用于登机检测的便携式激光散斑摄像器最轻重量仅有141.8g[3|。散斑技术在飞机机身及部件的现场检测、火箭壳体和衬套的分层缺陷检测、复合材料的检测等方面都有广泛应用。

激光散斑检测技术(Laser Shearography tes-ting)是利用激光干涉原理,测量物体表面的离面位移,通过选用适当的加载方式(加热、真空、加压振动等),使激光超声检测复杂型面零件缺陷处产生与正常部位不一样的离面位移,从而在检测图像中显示出来,其机理如图1所示。

具有非接触检测、微米级能可靠检测、变形信息二维实时显示、能检测出紧贴性脱粘缺陷、高灵敏度和高效率的优点。

四、应用

激光散斑检测技术已在航空工业中得到广泛应用,据美国LTI公司介绍,该公司的激光散斑系统在世界范围内已经安装使用了450套,主要用于复合材料结构缺陷的检测。如夹层结构的脱粘、层板结构的分层、蜂窝芯格变形、拼接裂纹、气泡、冲击或撞击损伤、渗水、腐蚀和外来物等。

激光散斑检测技术除了可以测量物体的位移(包括内位移)、应变以外,还可用于无损检测、物体表面粗糙度测量、塑形区测量、振动测量、纹间位移场测量等。

目前高分辨率的激光散斑检测系统可检测出91.4 cm视场范围内大小仅0.64 cm的机身脱胶缺陷,激光散斑检测技术应用实例如图2所示。

1、热加载多层粘接层压板的检测:

2、热加载蜂窝结构的检测:

3、压力加载复合材料缠绕高压容器的检测:

4、真空加载泡沫夹心复合材料检测:

5、钢瓶一橡胶粘接检测:

五、多种形式的激光散斑成像检测设备

l、生产型检测系统:生产型固定式激光散斑无损检测系统在航空、航天、造船、压力容器等领域得到了广泛的应用,并且可以根据具体检测需求进行定制。

2、便携式检测系统:便携式激光散斑检测系统既适合于生产或修理车间,也适合外场或现场对复合材料进行无损检测:

值得注意的是由于该技术是通过表面变形检测缺陷的,某些加载方式有时会使被测缺陷产生异常变形,因此,如有可能,应先采用材料力学性能数据预测可检测性。

六、检测工艺

以激光错位散斑干涉技术对预置脱粘缺陷的铝蜂窝结构样件进行无损检测为例说明激光散斑检测过程。

检测仪器

采用LTI-5100HD激光错位散斑检测系统对试样进行检测,该系统主要包括了CCD相机,加载装置,激光器,控制台四部分。其中CCD相机为LTI-5100HD数字激光剪切散斑相机,激光光源为He-Ne激光,波长λ

=532nm,能量为150mV。装置如图2所示:

被检测对象

本实验检测对象为根据航标HB5461-1990《金属蜂窝胶接结构缺陷类型及试块》制造的蜂窝结构标样件[5],大小为450mm×330mm,蒙皮材料为铝,蒙皮厚度为0.4mm,蜂窝芯材料为铝。对样件预置圆形人工缺陷,直径分别为10mm、15mm、20mm、30mm四种规格,预制缺陷分为四种类型的脱粘缺陷:

第一排为上贴膜伤:在蒙皮和胶膜之间加一层聚四氟乙烯膜,模拟蒙皮与胶膜之间紧贴型脱粘;

第二排为去膜下陷伤:去除蒙皮与蜂窝芯子之间的胶层,并将蜂窝下压2mm,模拟胶膜与蜂窝之间有间隙型的脱粘缺陷;

第三排为下贴膜伤:在蜂窝与胶层之间加

一层聚四氟乙烯膜,模拟胶膜与蜂窝之间

紧贴型脱粘;

第四排为下陷加膜伤:将蜂窝芯下陷2mm,

并在蒙皮与蜂窝间加两层聚四氟乙烯膜,

模拟胶膜与蜂窝之间有间隙型的脱粘缺陷。

其中聚四氟乙烯膜的厚度为0.02mm,胶

层厚度为0.15~0.02mm。四种类型、四种

直径,共计16个模拟脱粘缺陷。

检测过程

选取参数:激光错位散斑检测常用的加载方式有热加载、压力加载、真空加载、振动加载等。因为检测对象为铝蜂窝,针对其导热性和热膨胀系数较高等性能,用热加载会取得比较理想的变形效果,本试验选取热加载方式对试件进行检测,

首先在物体加载前获取一幅错位散斑干涉图,随后获取加载后的错位散斑图,两图进行组合运算得出相位图并进一步处理,得出检测结果如图3所示:

七、激光散斑无损检测优点

1实时、全场、非接触;

2无害、无需水或其它介质,对环境没有污染;

3 检测分辨率和灵敏度高,可达微米级;

4更高的检测效率,是超声等其他检测的2.5到120倍;

5对结构无特定要求,可检测复杂型面(平面和曲面均可); 6检测结果直观、易读,可以精确定位缺陷大小、位置;

7检测不受外界条件的影响,可在外场或车间等工业现场

8自动化处理、可安装在监测和生产线上

9操作流程简单方便,软件自动化程度高;

八、常用复合材料检测精度

1. 通过大量实际工程检测发现,针对碳纤维层压板,LNDT-200型检测仪可检测出厚度为0-4 mm范围内的层压板内部Φ5mm的缺陷;针对碳纤维层压板粘接结构,可检测出厚度为0-8mm范围内Φ5mm的缺陷。

2. 通过大量实际工程检测发现,针对铝蒙皮铝蜂窝结构,LNDT-200型检测仪可检测出蒙皮厚度为0-2mm 范围内,蜂窝芯厚度为0-60mm的产品内部Φ5mm的缺陷(蒙皮与蜂窝的粘接缺陷);针对碳纤维蒙皮或玻璃纤维蒙皮的Nomex蜂窝层结构,可检测出蒙皮厚度0-4 mm,蜂窝芯厚度为0-50 mm的产品内部Φ5mm的缺陷(含:蒙皮内部分层缺陷和蒙皮与蜂窝的粘接缺陷)。

3. 通过大量实际工程检测发现,针对碳纤维蒙皮或玻璃纤维蒙皮泡沫夹芯材料,可检测出蒙皮厚度0-4mm,泡沫夹心厚度为0-50mm的产品内部Φ5mm的蒙皮内部分层缺陷和Φ10mm的蒙皮与泡沫粘接的缺陷。

九、发展趋势

随着技术的进步,对材料的要求越来越高,传统的材料已经不能满足使用需求,复合材料因有很好的综合性能将越来越多地运用,未来的航空器除一些重要动力结构零件外,大部分的零件将使用复合材料,所以复合材料的检测成为一个重要环节,激光散斑干涉技术非常适合复合材料的检测,由于其优越性,激光散斑干涉技术将成为复合材料的最佳检测方法。

激光散斑测量讲解

引言 散斑现象普遍存在于光学成像的过程中,很早以前牛顿就解释过恒星闪烁而行星不闪烁的现象。由于激光的高度相干性,激光散斑的现象就更加明显。最初人们主要研究如何减弱散斑的影响。在研究的过程中发现散斑携带了光束和光束所通过的物体的许多信息,于是产生了许多的应用。例如用散斑的对比度测量反射表面的粗糙度,利用散斑的动态情况测量物体运动的速度,利用散斑进行光学信息处理、甚至利用散斑验光等等。激光散斑可以用曝光的办法进行测量,但最新的测量方法是利用CCD和计算机技术,因为用此技术避免了显影和定影的过程,可以实现实时测量的目的,在科研和生产过程中得到日益广泛的应用,因此是值得在教学实验中推广的一个实验。本实验的目的是让学生初步了解激光散斑的特性,学习有关散斑光强分布和散射体表面位移的实时测量方法:相关函数法,通过本实验还可以了解激光光束的基本特点以及CCD光电数据采集系统。这些都是当代科研和教育技术中很有用的基本技术和知识。 实验原理 激光散斑的基本概念: 激光自散射体的表面漫反射或通过一个透明散射体(例如毛玻璃)时,在散射表面或附近的光场中可以观察到一种无规分布的亮暗斑点,称为激光散斑(Laser Speckles)或斑纹。如果散射体足够粗糙,这种分布所形成的图样是非常特殊和美丽的(对比度为1)。

激光散斑是由无规散射体被相干光照射产生的,因此是一种随机过程。要研究它必须使用概率统计的方法。通过统计方法的研究,可以得到对散斑的强度分布、对比度和散斑运动规律等特点的认识。 图1 光散斑的产生(图中为透射式,也可以是反射式的情形) 图1说明激光散斑具体的产生过程。当激光照射在粗糙表面上时,表面上的每一点都要散射光。因此在空间各点都要接受到来自物体上各个点散射的光,这些光虽然是相干的,但它们的振幅和位相都不相同,而且是无规分布的。来自粗糙表面上各个小面积元射来的基元光波的复振幅互相迭加,形成一定的统计分布。由于毛玻璃足够粗糙,所以激光散斑的亮暗对比强烈,而散斑的大小要根据光路情况来决定。散斑场按光路分为两种,一种散斑场是在自由空间中传播而形成的(也称客观散斑),另一种是由透镜成像形成的(也称主观散斑)。在本实验中我们只研究前一种情况。当单色激光穿过具有粗糙表面的玻璃板,在某一距离

散斑干涉实验

散斑干涉实验 光信息科学与技术08级3班 组别:B17 一、实验目的 1、了解散斑的性质及特点。 2、掌握散斑和离面散斑的测试方法。 二、实验原理 1、散斑的形成 当相干光照射一个粗糙物体的表面(或通过透明的粗糙面)时,在物体表 面前的空间,可得到一种无规律分布且明暗相间的颗粒状光斑,称为散斑。要 形成散斑且散斑质量较好必须具备以下条件: (1)有能发生散射光的粗糙表面; (2)粗糙表面深度须大于入射光波长; (3)入射光线的相干度要足够高,如使用激光。 图1、散斑图像 散斑携带了散射面的丰富信息,可以通过散斑的性质来推测物体表面的性质。由于这种办法的无损、快速等诸多优点,它被广泛应用于工业控制的缺陷检测、医学的光活检等领域,且受到越来越多的关注 2、散斑的大小 散斑颗粒的大小,可用它的平均直径来表示,颗粒尺寸的严格定义是两相邻亮斑间距离的统计平均值。此值由产生散斑的激光波长及粗糙表面圆型照明区域对该散斑的孔径角' u 决定: 散斑平均半径=表示: ='0.6/M*sin u 0.6/M*NA λλ= (3) 3、散斑的光强分布 正常散斑图是杂乱无章的随机散斑图,其强度分布为负指数概率密度函数。概率最大的 强度趋于零,即黑散斑比其他强度的散斑都多。

材料缺陷检测技术

材料(构件)缺陷检测技术 摘要:无损检测技术是随着现代工业技术的发展而发展起来的,总得来说,无损检测大致经历了三个阶段早期称作无损探伤,它的作用是在不破坏产品的前提下,检测出人眼无法看见的缺陷,以满足工程中的需要;第二阶段称为无损检测,它不是检测,它不是检测最终产品,而是要测量过程工艺参数;第三阶段称为无损评价,它不仅要检测缺陷是否存在和位置信息,还要测出缺陷的类型、尺寸、形状、取向以及对材料的力学行为的影响。,无损检测的类型有很多,根据美国国家航天局统计分析,大概有六大类,70余种。因为材料(构件)缺陷检验在航空航天,建筑,交通,工业,运输都有广泛的应用,也是这些行业正常运行的必要保障,也为国家和人民提供产品质量和安全保障,所以,现如今人们发明了各种各样的材料缺陷检测设备和装置,如:超声检测、红外检测、电子错位散斑干涉、交变磁场测量法等无损伤检测技术。下面我将对一些现如今主要运用的检测技术对其原理、优缺点做一下介绍。 关键词:无损检测,超声检测;红外检测;电子错位散斑干涉;交变磁场检测 引言:材料或构件在使用中难免会有疲劳损伤、荷载 损伤和被腐蚀,即使是全新加工制作的构件也难免有 缺陷。及时发现材料或构件的缺陷有利于减少损失, 保障安全。如今有很多各种各样的探伤检测设备,可 以根据不同需要选择对应的检测设备和方法。下面将 对比介绍一下现在普遍运用的检测手段和方法。 1.超声探伤检测 超声波进入物体遇到缺陷时,一部分声波会产 生反射,发射和接收器可对反射波进行分析,就能 异常精确地测出缺陷来.并且能显示内部缺陷的位 置和大小,测定材料厚度等。除探伤外,超声波还 可用于测定材料的厚度,使用较广泛的是数字式超 声测厚仪,可用来测定化工管道、船体钢板等易腐 蚀物件的厚度。利用测定超声波在材料中的声速、 衰减或共振频率可测定金属材料的晶粒度、弹性模量(见拉伸试验)、硬度、内应力、钢的淬硬层深度、球墨铸铁的球化程度等。 此外,穿透式超声法在检验纤维增强塑料和蜂窝结构材料方面的应用也已日益广泛。原理: 超声波是频率高于20千赫的机械波。在超声探伤中常用的频率为0.5~10兆赫。这种机械波在材料中能以一定的速度和方向传播,遇到声阻抗不同的异质界面(如缺陷或被测物件的底面等)就会产生反射。这种反射现象可被用来进行超声波探伤,最常用的是脉冲回波探伤法探伤,脉冲振荡器发出的电压加在探头上(用压电陶瓷或石英晶片制超声探伤仪

激光散斑和激光多普勒测量

激光散斑和激光多普勒测量 从图1.3 可知,激光散斑主要应用于微循环的血流监测,这是因为激光散斑测量 法相对于放射性微球技术 [25] 、荧光示踪检测法 [26] 和氢离子稀释 [27] 等方法,具有非接触、 无创伤、能对血流分布快速成像等优点。具有相同优点的另外一种光学检测技术——激光多普勒速度测量技术,是利用粒子散射光的强度波动引起的多普勒频移来测量散射子的速度,它可用于监控血流以及人体其它组织或器官的运动。激光多普勒技术用于测量血流速度的研究始于20 世纪70 年代,至今已经发展为成熟的医疗诊断工具。与激光多普勒技术不同的是,激光散斑是受激光照射物体产生的随机干涉效应的颗粒状图案。如果物体由单个移动散射体(如血细胞)组成,散射图案会有波动。这些波动包含了散射体运动变化的信息。尽管激光散斑技术看起来和激光多普勒技术大相径庭,一个是多普勒现象,一个是干涉现象,但是通过数学分析,这两种方法在最终的数学表达上是可以统一的 (1.1 a)描述的是频率变化引起的强度变化,(1.1 b)是相位变化引起的强度变化。可以 看出激光散斑和激光多普勒是观察同一现象的两种不同途径,却各有自身的发展。 相干光照射的运动散射粒子会引起光强的随机波动,其物理基础可以通过两种方 式来表示:随机相干图案的波动(时间积分和微分的时变散斑或动态散斑)和不同频率之间产生的拍频和混频(多普勒频移)。图1.4 展示了运动散射粒子引起的随机光强波动的测量方法。 .2 激光散斑测量与统计特性 5 固体或流体的散射粒子运动时,会产生多普勒频移。对同向运动的散射体,其所 有的或大部分的散射光具有相同的频移,这时需要加入参考光源来产生频率差。不移动的参考光源与运动散射粒子频移的频率差与散射粒子的运动速度相关,这就是典型的激光多普勒测速仪的外差测量法。当散射粒子运动产生的多普勒频移具有一定的范围,即产生了多普勒频移谱,这时频移之间会发生相互的自拍频,在零频附近展开,此为频率的零差,可以使用光子相干光谱测量 [14,15] 。

毕业设计论文——激光散斑测物体位移

武汉轻工大学 毕业设计(论文) 论文题目:基于激光散斑进行位移测量 院系: 电气与电子工程学院 学号: 101204222 姓名: 王斌 专业: 电子信息科学与技术 指导老师: 李丹 二零一四年五月

摘要 用散斑法测量无题的位移、应变、振动、等是散斑法在实验力学中的主要应用之一。这种测量方法不但有非接触的优点,而且可以测量面内及离面的位移。物体表面以及内部的应变、比较圆满地解决振动与瞬变的问题。本文主要介绍了散斑测量技术的发展情况,对激光散斑的特性进行了系统的分析。 激光散斑测量法是在全息方法基础上发展起来的一种测量方法,这种方法具有很强的实用价值。散斑位移测量不仅可以实现离面微位移的测量,也可以进行面内微位移测量。主要是对面内微位移进行了测量研究,利用设计的测量系统将物体发生位移前后的散斑图由CCD记录下来,分别用数字散斑相关法和散斑照相法对散斑图像进行了分析处理,并得出了相应的结论。最后,对以上两种测量法的特点和测量误差产生的原因都作了简单的分析和比较。 关键词:激光散斑;位移测量;数字图像处理;位移散斑图

Abstract One main application of the speckle measurement method in experimental mechanics is to measure the displacement, strain, vibration and so on. This method can not only processed non-contact measurement, but also can measure the in-plane or out-plane displacement and transient. In this paper, we introduced the development of speckle measurement technique, and systemically analyzed the characters of speckle. The laser speckle based on holography is of great practical value and can measure micro-displacement. In surface micro-displacement is focused on in this paper. The two laser speckle patterns are respectively shot before and after the object is moved. Digital speckle correlation method and speckle photography are used to measure a small displacement moved along x or y axle. The above two methods are compared at the end of the paper. Keywords:laser speckle; displacement measurement; digital image process; displacement of speckle pattern

激光散斑测量实验报告

实验报告 陈杨 PB05210097 物理二班 实验题目:激光散斑测量 实验目的: 了解单光束散斑技术的基本概念,并应用此技术测量激光散斑的大小和毛玻璃的面内位移。 实验内容: 本实验中用到的一些已知量:(与本次实验的数据略有不同) 激光波长λ = 0.0006328mm 常数π = 3.14159265 CCD像素大小=0.014mm 激光器内氦氖激光管的长度d=250mm 会聚透镜的焦距f’=50mm 激光出射口到透镜距离d1=650mm 透镜到毛玻璃距离=d2+P1=150mm 毛玻璃到CCD探测阵列面P2=550mm 毛玻璃垂直光路位移量dξ和dη, dξ=3小格=0.03mm,dη=0 光路参数:P1=96.45mm ρ(P1)=96.47mm P2= 550mm dξ=3小格=0.03mm (理论值) 数据及处理: 光路参数: P1+d2=15cm P2=52.5cm

d1=激光出射口到反射镜的距离+反射镜到透镜距离=33.6+28.5=62.1cm f ’=5cm d=250mm λ=632.8nm (1)理论值S 的计算: 经过透镜后其高斯光束会发生变换,在透镜后方形成新的高斯光束 由实验讲义给的公式: 2'2 012'11 '' 2)()1(d f W f d d f f λπ+--- = πλd W 01= 201W d πλ= 代入数据,可得: '' 1 21 221''12 2 22 01 02 2 2 2101102 d 15(1)() 5 62.11559.6332439.63362.12515511f d f cm P d d f f cm cm P cm cm cm cm cm cm cm cm d W W d d W d f f W λπ πλ???? ? ? ???? ?????? ?? ? ? ? ? ? ? ? ????? ???? -=-=--+-=-+ =≈-+= = -+-+= 可得 由公式-31.80010cm ≈? 此新高斯光束射到毛玻璃上的光斑大小W 可以由计算氦氖激光器的

激光散斑测量2011412225741

实验名称:激光散斑的测量 实验目的: 1.测量散斑的统计半径(通过计算散斑场各点光强的自相关函数并拟合求出)W P S πλ2 = 。2.测量散斑的位移(通过计算两个散斑场各点光强的互相关函数并拟合求出))) (1(12 P P d x x ρ+=?。3.由以上两式求出照在毛玻璃上光斑的大小以及毛玻璃的实际位移量等。 实验原理: 1.激光散斑的基本概念 激光自散射体的表面漫反射或通过一个透明散射体(例如毛玻璃)时,在散射表面或附近的光场中可以观察到一种无规分布的亮暗斑点,称为激光散斑(laser Speckles )或斑纹。如果散射体足够粗糙,这种分布所形成的图样是非常特殊和美丽的。 激光散斑是由无规散射体被相干光照射产生的,因此是一种随机过程。要研究它必须使用概率统计的方法。通过统计方法的研究,可以得到对散斑的强度分布、对比度和散斑运动规律等特点的认识。 图2说明激光散斑具体的产生过程。当激光照射在粗糙表面上时,表面上的每一点都要散射光。因此在空间各点都要接受到来自物体上各个点散射的光,这些光虽然是相干的,但它们的振幅和位相都不相同,而且是无规分布的。来自粗糙表面上各个小面积元射来的基元光波的复振幅互相迭加,形成一定的统计分布。由于毛玻璃足够粗糙,所以激光散斑的亮暗对比强烈,而散斑的大小要根据光路情况来决定。散斑场按光路分为两种,一种 散斑场是在自由空间中传播而形成的(也称客观散斑),另一种是由透镜成象形成的(也称主观散斑)。在本实验中我们只研究前一种情况。当单色激光穿过具有粗糙表面的玻璃 以是反射式的情形)

板,在某一距离处的观察平面上可以看到大大小小的亮斑分布在几乎全暗的背景上,当沿光路方向移动观察面时这些亮斑会发生大小的变化,如果设法改变激光照在玻璃面上的面积,散斑的大小也会发生变化。由于这些散斑的大小是不一致的,因此这里所谓的大小是指其统计平均值。它的变化规律可以用相关函数来描述。 2. 激光散斑光强分布的相关函数的概念 如图3所示激光高斯光束(参见附录1)投射在毛玻璃上(ξ,η),在一定距离处放置的观察屏(x,y)上的形成的散斑的光强分布为I(x,y)。 (1)自相关函数 假设观察面任意两点上的散斑光强分布为I(x 1,y 1),I(x 2,y 2),我们定义光强分布的自相关函数为: G (x 1,y 1;x 2,y 2)=〈I(x 1,y 1) I(x 2,y 2) 〉 其中I(x 1,y 1)表示观察面上任一点Q 1的光强,I(x2,y2)表示观察面上另一点Q 2上的光强,〈〉表示求统计平均值。根据散斑统计学和衍射理论得G (?x ,?y )=〈I〉2[1+ exp (-(?x2+?y2)/S 2)] 进行归一化处理,可以得到归一化的自相关函数为: 其中S 的意义即代表散斑的平均半径。这是一个以1为底的高斯分布函数。从附录2中可以知道S 与激光高斯光斑半径W (在毛玻璃上的光斑)的关系式为W P S πλ/2=,因此测量出S 的大小就可以求出W (2)两个散斑场光强分布的互相关函数: 假设观察面任意一点Q 1上的散斑光强分布为I(x 1,y 1),当散射体发生一个变化后(如散射体发生一个微小的平移2 20ηξd d d +=)观察面任意一点Q 2上的散斑光强分布为I’ (x 2,y 2)。我们定义光强分布的互相关函数为:G C (x 1,y 1;x 2,y 2)=〈I(x 1,y 1) I’(x 2,y 2) 〉 同理可得,两个散斑场的互相关函数为: }])) (/1([ ex p{}])) (/1([ ex p{1{),(22 122122S P P d y S P P d x I y x G C ρρηξ++?-++?-+>==

复合材料缺陷激光散斑数字成像无损检测技术

复合材料缺陷激光散斑数字成像无损检测技术 帅家盛 (北京嘉盛国安科技有限公司) 一、应用背景: 复合材料在航空、航天、兵器、船舶、汽车、建筑、医疗、制药、压力容器、橡胶工业等行业中占的比例越来越大,然而复合材料在生产和使用过程易产生开胶、分层、冲击损伤、渗水、蜂窝变形等缺陷,缺陷的扩展给装备带来安全隐患。目前国内复合材料的检测普遍采用落后的敲击法、超声波、声阻检测方法,这些方法普遍存在灵敏度低、对操作者要求高、缺陷难以定量和定位、检测速度慢等问题。国外普遍采用先进的激光错位散斑成像无损检测技术,不仅检测灵敏度高,缺陷可以直观数码成像,还可以精确测量缺陷的尺寸、位置,操作简捷方便、速度快,成为复合材料生产或现场无损检测专门解决方案。 成立于1977年的美国激光技术有限公司(LTI)是世界激光散斑成像无损检测技术的领导者,其激光散斑成像技术克服了其它检测手段和早期激光干涉检测技术的许多瓶颈和局限,广泛应用于飞机、火箭、卫星、导弹、舰船、飞船、装甲等生产或在役检测,在实践中证实了巨大的成本效益和超强的无损检测能力。 二、数字激光散斑成像检测原理和特点: 1、基本检测原理: 激光错位散斑无损检测系统利用共路径干涉计对工件表面对加载变化的离面变形一次导数进行成像,原理如下图所示: 上图左为用LTI迈克逊错位散斑成像干涉仪检测带有一个120mm直径平底孔平板结构试件的原理示意图,平板中部被加载后表面产生变形,被激光错位镜头和高端摄像头进行实时采集和数字相移处理,输出到计算机处理器操作系统,检测结果可以在电脑屏幕上实时成像显示,如右图所示。 图中激光错位探头通常使用经过两个重要改进的迈克逊干涉计:其一、一个镜片被精确的倾斜,从而得到了一个相对于工件第二张图像的一个剪切偏移量(或错位图像)。剪切量是一个矢量,它包括一个角度和一个位移量。剪切量决定了干涉计对表面位移导数的灵敏度。在检测视野内,剪切矢量偏置的两幅激光散斑图像的对应点在工件表面上方发生干涉。两张剪切图像的单频激光聚焦在CCD摄像头的感光像素阵列上。剪切图像对应点发出的光发生干涉。接着,从一张存储参考图像中减去 149

激光散斑位移测量方法研究

第23卷 第1期2008年3月 北京机械工业学院学报 Journal of Beijing I nstitute ofM achinery Vol.23No.1 Dec.2008 文章编号:1008-1658(2008)01-0039-03 激光散斑位移测量方法研究 李晓英,郎晓萍 (北京信息科技大学 光电信息与通信工程学院,北京100192) 摘 要:激光散斑测量法是在全息方法基础上发展起来的一种测量方法,这种方法具有很强的实用价值。散斑位移测量不仅可以实现离面微位移的测量,也可以进行面内微位移测量。 主要是对面内微位移进行了测量研究,利用设计的测量系统将物体发生位移前后的散斑图由CCD 记录下来,分别用数字散斑相关法和散斑照相法对散斑图像进行了分析处理,并得出了相应的结论。最后,对以上两种测量法的特点和测量误差产生的原因都作了简单的分析和比较。 关 键 词:激光散斑;位移测量;数字图像处理 中图分类号:O436.1 文献标识码:A Research of d ispl acem en t m ea surem en t ba sed on l a ser speckle L I Xiao2ying,LANG Xiao2p ing (School of Phot oelectric I nfor mati on and Telecommunicati on Engineering, Beijing I nfor mati on Science and Technol ogy University,Beijing100192,China) Abstract:The laser s peckle based on hol ography is of great p ractical value and can measure m icr o2 dis p lace ment.I n surface m icr o2dis p lace ment is focused on in this paper.The t w o laser s peckle patterns are res pectively shot bef ore and after the object is moved.D igital s peckle correlati on method and s peckle phot ography are used t o measure a s mall dis p lace ment moved al ong x or y axle.The above t w o methods are compared at the end of the paper. Key words:laser s peckle;dis p lace ment measure ment;digital i m age p r ocess 散斑测量与其他测量方法相比具有光路简单、成本低、调试及操作方便等优点,从而在位移测量中得到了广泛的应用。其实,散斑不仅可测量物体的位移和形变,还可测量振动、无损探伤等等。散斑在精细无损计量方面具有很大的发展潜力,是目前研究的一个热点[1]。所以对散斑特性和规律研究具有非常重要的意义[2]。 1激光散斑测量基本原理 1.1散斑照相法 当一束激光射到粗糙物体表面时,光被物体表面反射后在成像空间形成散斑。若将物体发生微小位移前后的散斑分别对记录介质曝光一次,就会得到一副双曝光散斑图,光强度分布为: I(x,y)=I0(x,y)+I0(x-Δx,y-Δy)(1) I0(x,y)表示第一次曝光光强,I0(x-Δx,y-Δy)表示第二次曝光光强,Δx,Δy分别指物体发生的面内微位移。根据全息原理知,记录介质的振幅透过率与光强成线性关系,即: t(x,y)=a-bI(x,y)(2)式中,a与b为常数。 因为当物体发生一个较小的面内位移时,可以认为前后两张散斑图的微观结构相同,仅有一个相对位移。当用一束细平行激光照射该散斑图时,在接收平面上可以接受到散斑图的夫琅和费衍射图样(杨氏条纹),其振幅分布由记录介质振幅透过率的傅里叶变换决定,经分析可得出微位移和条纹间距之间的关系[3,4]: Δx= λL M d x Δy= λL M d y (3) 收稿日期:2008-01-16 作者简介:李晓英(1975-),女,山西原平市人,北京信息科技大学光电信息与通信工程学院讲师,硕士,主要从事光学的教学与研究工作。

激光散斑检测与三维激光检测

激光散斑检测与三维激光检测 专业:测控技术与仪器 学号:12081403 姓名:黄春萍

引言 激光的发现进一步扩大了光学技术的应用范围,提高了光学技术在国民经济中的地位。激光的引入不仅使经典干涉技术开拓了测试范围,也提高了测量精度,而且激光技术大大带动了全息、散斑技术在工程应用方面的进展。传统的干涉仪只能检测透明介质的性能和检测光学表面的缺陷,而全息、散斑干涉的功能扩展到检测任何粗糙表面的形变、位移等力学特性。从而为无损检测技术开拓了一条宽阔的发展之路,并大大提高了检测精度、检出率和可信度。 当激光甚至白光自物体表面漫反射,或通过透明散射体时,在散射体附近或表面广场中,可以观察到或照相记录下一种无规则分布的明暗颗粒状斑纹,成为散斑。近年来发展起来的散斑摄影术和散斑干涉度量术,正是应用了激光的散斑形成一种崭新的光学测量方法,有广泛的应用前景。 一、激光散斑 1.激光散斑特性 (1)经透镜成像形成的散斑为主观散斑,在自由空间传播形成的散斑是客观散斑 (2)散斑的大小,位移及运动是有规律的,它可以反映激光照明区域内物体及传播介质的物理性质和动态变化。 (3)随机过程,统计方法研究散斑的强度分布,对比度和大小分布等。

2.散斑的概念及研究方法 激光自散射体的表面漫反射或通过一个透明散射体(例如毛玻璃)时,在散射表面或附近的光场中可以观察到一种无规分布的亮暗斑点,称为激光散斑(laser Speckles)或斑纹。 激光散斑是由无规散射体被相干光照射产生的,因此是一种随机过程。要研究它必须使用概率统计的方法。通过统计方法的研究,可以得到对散斑的强度分布、对比度和散斑运动规律等特点的认识。3. 散斑的成因及散斑的类型 在光场通过自由空间传播的条件下,从可见光波长这个尺度看,物体的表面一般都很粗糙,这样的表面可以看作是由无规分布的大量面元构成。当相干光照明这样的表面时,每个面元就相当于一个衍射单元,而整个表面则相当于大量衍射单元构成的“位相光栅”。对比较粗糙的表面来说,不同衍射单元给入射光引入的附加位相之差可达2π的若干倍。经由表面上不同面元透射或反射的光振动在空间相遇时将发生干涉。由于诸面元无规分布而且数量很大,随着观察点的改变,干涉效果将急剧而无规地变化,从而形成具有无规分布的颗粒

激光散斑测量技术与应用研究

激光散斑计量技术是在多学科基础上发展起来的现代光学测量方法,选题较为合理。请尽快确定课题完成方式,完善相关技术路线,开展课题调研论证工作。80 激光散斑测量技术与应用研究 1 前言 近些年来,激光散斑计量技术发展迅速,已在许多领域得到了广泛应用。迄今为止,散斑测量技术经历了两个发展阶段:第一阶段1965-1978年,这一发展阶段以纯光学的相干计量技术为主,形成了一系列纯光学的全息散斑计量方法。对计量机理的解释,主要是用传统的干涉计量理论。第二阶段70年代末开始,这一发展阶段是以光电结合的精密计量技术为主的,全息散斑计量技术向着高精度、高速度及自动化方向发展,同时,发展出了用统计学方法解释的新理论,该理论更适合描述空间随机分布光场。 激光散斑计量技术是在多学科基础上发展起来的现代光学测量方法,主要有:直接照相法,双曝光法,电子散斑干涉法,错位散斑干涉法和散斑相关测量技术等。它具有全场,非接触,高精度,高灵敏度和实时快速等优点。现已广泛应用于振动,位移,形变,断裂及粗糙度的测量等方面,成为无损计量领域的有效工具,是当前国际上的热门研究课题之一。 图1.1 激光散斑的技术和应用发展时间路线图 2 激光散斑测量基本理论 1)散斑的形成 一般地说,电磁波以至粒子束经受介质的无规散射后,其散射场常会呈现确定分布的斑纹结构,这就是所谓的散斑。散斑的形成必须具备两个基本条件: 1)必须有可能发生散射光的粗糙表面。为了使散射光较均匀,则粗糙表面的深度必须大于波长; 2)入射光线的相干度要足够高,例如使用激光 从可见光波长这个尺度看,粗糙的物体表面可以看作是由无规分布的大量面元构成。当相干光照明这样的表面时,每个面元就相当于一个衍射单元,而整个表面则相当于大量衍射单元构成的“位相光栅”。相干光照射时,不同的面元对

激光散斑检测中剪切散斑干涉术和相移ESPI技术介绍讲解

激光散斑检测中剪切散斑干涉术和相移ESPI技术介绍 孙小勇周克印王开福 (南京航空航天大学无损检测中心南京中国210016) 摘要:本文介绍了剪切散斑干涉术和相移ESPI技术成像的原理,对剪切散斑干涉术和相移ESPI技术应用于无损检测领域中散斑图像的获取方法进行了说明,列举了两种方法所得的散斑图,并比较了剪切散斑干涉术和相移ESPI技术在无损检测领域的应用,可为激光散斑检测技术应用到无损检测工作提供有益的参考。 关键词:无损检测剪切散斑干涉术相移ESPI技术 引言:激光散斑检测技术在无损检测应用广泛。与非光测技术相比,激光散斑检测技术具有非接触,高精度和全场等优点,是无损检测领域的一种重要和新兴的检测方法,随着激光散斑测量技术的发展,采用CCD摄像机输出干涉图像信号,可直接将输出的数字化信号与计算机连接,自动处理,并可在计算机屏幕上实时观察到干涉图形,现场应用十分方便。 在激光散斑应用于无损检测领域过程中,出现了剪切散斑干涉和相移ESPI两种技术,本文将就两种技术进行介绍并比较其在应用过程中的差异。 1、剪切散斑干涉技术: 1.1剪切散斑干涉的原理 电子剪切散斑干涉技术能直接测定位移的微分,对于应变非常有利。其基本原理是一般散斑干涉测量和剪切机理的结合,其装置是在一般散斑干涉测量光路的透镜前加上错位元件一剪切镜,通过不同的剪切元件,形成剪切散斑。其光路如图1所示,由激光器发出的激光经扩束镜照射在具有漫反射的物体上时,漫反射的光线通过剪切镜将产生偏折,在像平面上产生两个错位的像。它们在像平面上互相干涉,形成散斑干涉图像。该图像通过透镜由CCD经图像卡采集到计算机中,并对

激光技术在检测领域中的应用

摘要:激光具有单色性好、方向性好、强度高的特点, 使其在无损检测领域的应用不断扩大, 并逐渐形成了激光全息、激光散斑、激光超声、激光轮廓测量、激光瞬时热成像等无损检测新技术。随着成本低、性能高、安全性好的激光器的出现,将进一步降低检测成本,推动无损检测技术的发展。本文综述了几种激光无损检测技术的原理及应用、发展情况。 关键词:激光全息; 激光散斑;激光超声; 激光轮廓测量 激光技术在无损检测领域的应用始于上世纪末, 由于激光本身所具有的独特性能, 使其在无损检测领域的应用不断扩大, 并逐渐形成了激光全息、激光散斑、激光超声、激光轮廓测量、激光瞬时热成像等无损检测新技术。 无损检测是以不改变被检测对象的状态和使用性能为前提, 应用物理或化学现象对各种工程材料、零部件和产品进行有效的检测和测试, 借以评价它们的完整性、连续性、安全可靠性及其它机械、物理性能的一门综合性科学技术。随着现代工业和科技的发展, 新材料、新工艺不断涌现,对检测范围、精度的要求也不断提高, 促使人们不断研究新的检测方法以适应实际应用的需要。 1激光技术在无损检测领域中的应用 1.1激光全息无损检测技术 激光全息无损检测约占激光全息术总应用的25%。其检测的基本原理是通过对被测物体施加外加载荷, 利用有缺陷部位的形变量与其他部位不同的特点, 通过加载前后所形成的全息图像的叠加来反映材料、结构内部是否存在缺陷。图1所示为激光全息无损检测的基本原理。 激光全息无损检测技术的发展方向主要有以下几个方面 ( 1) 将全息图记录在非线性记录材料上, 以实现干涉图像的实时显示。 ( 2) 利用计算机图像处理技术获取干涉条纹的实时定量数据。 ( 3) 采用新的干涉技术, 如相移干涉技术, 在原来的基础上进一步提高全息技术的分辨率和准确性。 图1激光全息检测示意图

激光散斑成像的研究进展

激光散斑成像的研究进展 摘要:事实上激光散斑成像在我们的生活中早就得到了广泛的应用、只是我们平常没有注意而已。例如在医学方面:利用激光散斑成像仪监测肠系膜上微循环血流时空响应特性,此发明一种利用激光散斑成像仪监测肠系膜上微循环血流时空响应特性的方法,包括光路和成像系统。光路由氦氖激光器发出的光束耦合到光纤束形成均匀扩散光束构成;成像系统由带CCD相机的立体显微镜、图像采集卡与图像采集控制软件、信号分析软件构成(1)。利用激光散斑成像监测光动力治疗的血管损伤效应,研究表明,通过对血管管径和血流速度的监测,激光散斑衬比成像技术可以用于评估光动力治疗过程中的肿瘤周围血管损伤效应(2)。在与环境相关的方面:近几年,研究出了一种先进的方法检测环境污染浓度的方法,提出了一种利用激光散斑和散斑照相技术的污染扩散非定常瞬时全场浓度测量的新方法。根据污染烟雾粒子成像、粒子散射、统计光学以及数字图像处理技术,从理论上详细论证了浓度场全场测量的原理和此方法测量的局限性,为进一步设计浓度场测量系统提供了参考依据(3)。当然激光散斑成像,主要是用在成像方面。特别是现代、随着照相技术的快速发展,激光散斑成像占据了越来越重要的地位。 关键词:激光散斑成像技术成像监测时空散斑效应外差探测信号引言:激光散斑技术由来已久,在牛顿的那个时代就已经开始被人们认识,那时牛顿就已经认识到“恒星闪烁”而“行星不闪烁”。随科学技术的快速发展,激光散斑得到了越来越重要的应用。是在成像方面,可以利用激光成像技术研究坐骨神经刺激时大老鼠躯体的感觉;在军事方面,有了合成孔径激光雷达监测激光散斑时空效应。 激光散斑的基础知识 对于激光散斑在很久以前人类就已经开始了研究。1730年牛顿已经注意到"恒星闪烁"而行星不闪烁,光源发出的光被随机介质散射在空间形成的一种斑纹。1960年世界出现了激光器,高度相干性的激光照在粗糙表面很容易看到这种图样,散斑携带大量有用信息。散斑在工程技术方面等各方面有广泛的应用。散斑的理论是统计光学的一部分,与光的相干理论在很多地方相似和相通。最初人们主要研究如何减弱散斑的影响,在研究的过程中人们发现散斑携带了大量的光束和光束所通过的物体大量信息。于是产生了许多的应用。例如用散光的对比度测量物体的粗糙度,利用散斑的动态情况测量物体的运动速度,利用散斑进行光学处理,甚至利用散斑验光等。

激光散斑的测量讲解

激光散斑的测量 By 金秀儒 物理三班 Pb05206218

实验题目:激光散斑的测量 学号:PB05206218 姓名:金秀儒 实验目的: 了解激光散斑的统计特性,学会两种处理激光散斑的重要方法----自相关函数法和互相关函数法。 实验仪器: 氦氖激光器,全反射镜,双偏振片,透镜,毛玻璃, CCD ,计算机。 实验原理: 激光自散射体的表面漫反射或通过一个透明散射体时,在散射体表面或附近的光场中可以观察到一种无规则分布的亮暗斑点,称为激光散斑。 (1)自相关函数 假设观察面任意两点上的散斑光强分布为I 11(x ,y ),22I (x ,y ), 我们定义光强分布的自相关函数为: G (x1,y1;x2,y2)=〈I(x1,y1) I(x2,y2) 〉 进行归一化处理,可以得到归一化的自相关函数为: 222(,)()/1exp[()/]g x y G x I x y S ??=?<>=+-?+? (2)两个散斑场光强分布的互相关函数: 假设观察面任意一点Q1上的散斑光强分布为I 11(x ,y ),当散射体发生一个变化后(如散射体发生一个微小的平移220d d d ξη= +Q2上的散斑光强分布为I'11(x ,y ) 定义光强分布的互相关函数为:11221122GC x ,y ;x ,y )=

全息干涉与散斑干涉综述

全息干涉与散斑干涉技术综述报告 全息干涉无损检测技术是无损检测技术中的一个新分支,它是20世纪60年代末期发展起来的,是全息干 涉计量技术的重要应用。 我们知道结构在外力的作用下,将产生表面变形。若结构存在缺陷,则对应缺陷表面部位的表面变形与 结构无缺陷部位的表面变形是不同的。这是因为缺陷的存在,使得缺陷部位的结构的刚度、强度、热传导系 数等物理量均发生变化的结果。因而缺陷部位的局部变形与结构的整体变形就不一样。应用全息干涉计量技 术就可以把这种不同表面的变形转换为光强表示的干涉条纹由感光介质记录下来。 而激光散斑技术是在激光全息实验中,我们观察被激光所照射的试件表面,就可以看到上面有无数的小 斑点,因而观察不到条纹,因此在前期,散斑是被看作是噪声来对待的,直到随着人们对全息干涉技术的进 一步了解,才发现虽然这些斑点的大小位置都是随机分布的,但所有的斑点综合是符合统计规律的,在同样 的照射和记录条件下,一个漫反射表面对应着一个确定的散斑场,即散斑与形成散斑的物体表面是一一对应的。在一定范围内,散斑场的运动是和物体表面上各点的运动一一对应的,这就启发人们根据散斑运动检测,来获得物体表面运动的信息,从而计算位移、应变和应力等一些力学量。 因此全息和激光散斑方法由于其固有的高灵敏度,在非破坏性测试领域发现了越来越多的应用。可探测 到表面及地下的裂缝、空洞、脱层和分层等缺陷。由于这些方法测量了在外部加载或其他条件的影响下,在 这三个维度下研究对象的变形,它们也可以用于质量控制,也可以用于设计阶段。激光散斑的方法,还利用 了电子检测和处理的发展(称为电视全息术),并可用于实时定量评价。本综述报告主要介绍利用光纤光刻技术,对全息和激光散斑测量方法进行了全面的研究,这两种方法都适用于焊接、复合材料的检验。 Introduction Holography is a two step process of recording a wavefront and then reconstructing the wave. While Holography is often used to obtain the recreations of beautiful 3-dimensional scenes, there are several engineering applications, the most common and important one being Holographic Non-Destructive Testing . This is accomplished with holographic interferometry, wherein interferometry is carried out with holographically generated wavefronts . A speckle pattern is generated when an object with a rough surface is illuminated with a highly coherent source of light such as laser. Initially this speckle noise was considered as the bane of holographers, until it was realized that these speckles carry information about the surface that produce them. Again, as in the case of holography, the combination of interferometric concepts with speckle pattern correlation gave rise to speckle interferometry . The developments in electronic detection and processing further added wings to laser speckle methods giving rise to Electronic Speckle Pattern Interferometry (ESPI), or “TV Holography”. This paper describes a brief outline of holographic and speckle methods for Non-Destructive Testing applications, wherein the deformations of an object under load are measured in a non-contact way. Measurement of surface shapes using contouring and derivatives of displacement using Shearography are also presented. 1.Holography The schematic for recording a hologram is shown in Fig.1. The light from a laser is split into two beams. One beam illuminates the object and the other beam is used as a reference. At the recording plane, an interference of the Fig. 1 : Experimental arrangement for recording a hologram. wavefront scattered by the object with the reference wavefront takes place. A recording is made on a high resolution photographic plate. The developed plate, now called a “Hologram”, when illuminated by the reference wave, reconstructs the object wave. There are several recording geometries such as in-line, off-axis, image plane, Fourier Transform, reflection and rainbow holograms. The theory behind the recording and reconstruction of object wavefront is well documented . 1.1Holographic Interferometry (HI) While holography is used to obtain recreations of beautiful 3-D scenes, most engineering applications of holography make use of its ability to record slightly different scenes and display the minute differences between them. This technique is called Holographic Interferometry (HI). Here