凸凹模(落料拉深)尺寸计算

凸凹模(落料、拉深)尺寸计算

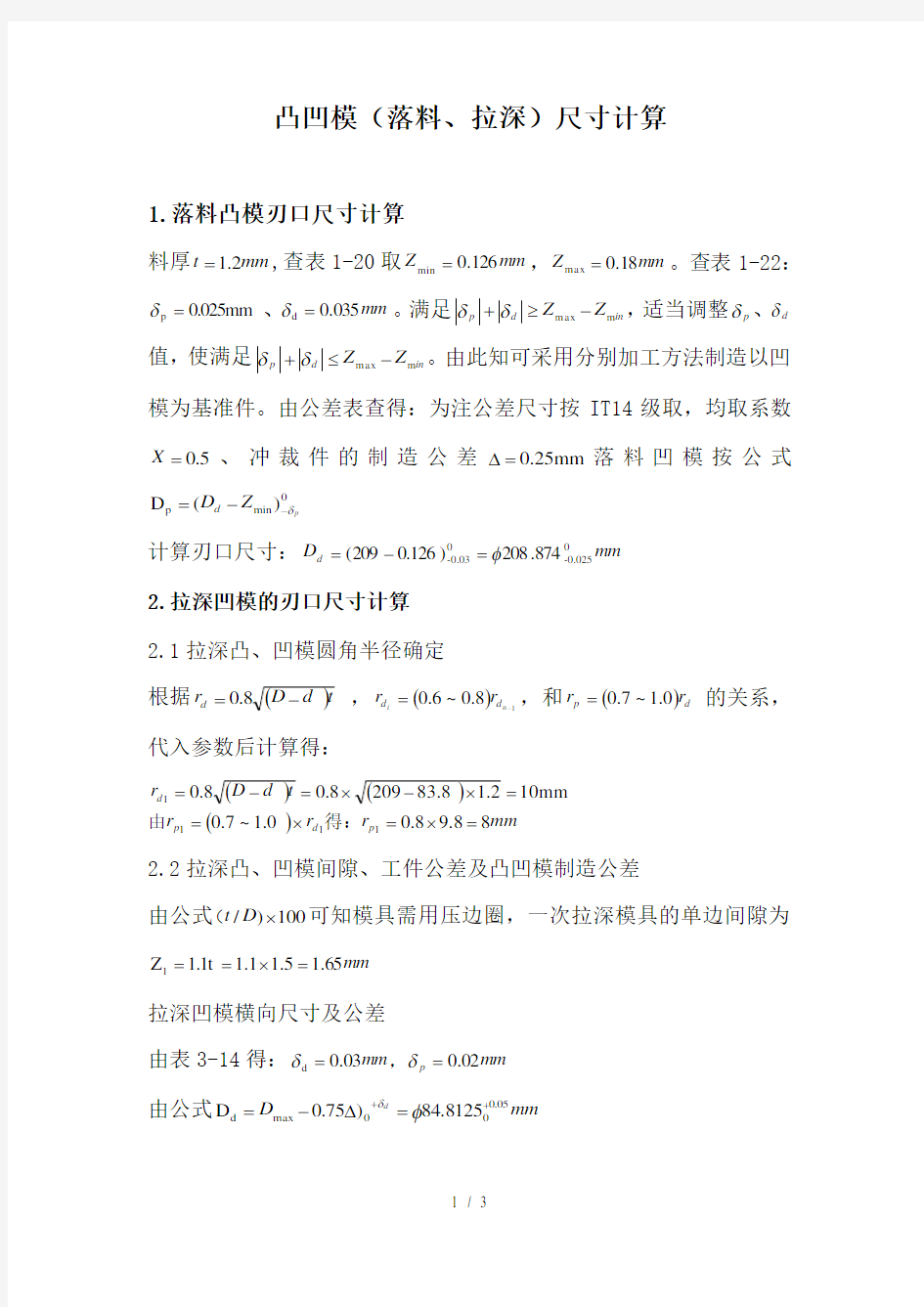

1.落料凸模刃口尺寸计算

料厚mm t 2.1=,查表1-20取mm Z 126.0min =,mm Z 18.0max =。查表1-22:0.025mm p =δ、mm 035.0d =δ。满足in d p Z Z m max -≥+δδ,适当调整p δ、d δ值,使满足in d p Z Z m max -≤+δδ。由此知可采用分别加工方法制造以凹

模为基准件。由公差表查得:为注公差尺寸按IT14级取,均取系数5.0=X 、冲裁件的制造公差0.25mm =?落料凹模按公式0

min p )(D p Z D d δ--=计算刃口尺寸:mm D d 00.025-0

0.03-874.208)0.126209(φ=-=

2.拉深凹模的刃口尺寸计算

2.1拉深凸、凹模圆角半径确定

根据)(t d D r d -=8.0 ,()1

8.0~6.0-=n i d d r r ,和()d p r r 0.1~7.0= 的关系,代入参数后计算得: )()(()mm r r r t d D r p d p d 8.898.00.1~7.010mm 2.183.82098.08

.01111=?=?==?-?=-=得:由 2.2拉深凸、凹模间隙、工件公差及凸凹模制造公差

由公式100)/?D t (可知模具需用压边圈,一次拉深模具的单边间隙为mm 65.15.11.11.1t Z 1=?==

拉深凹模横向尺寸及公差

由表3-14得:mm mm p 02.003.0d ==δδ,

由公式mm D d

05.000max d 125.884)75.0D ++=?-=φδ

3.1计算弹簧的预压力

冲模冲裁的板料厚度t=1.2mm ,由表1-7得MPa b 350=σ,由表1-8得45.00=X K ,

冲裁力:N Lt F b .22756293502.16.2656=??==σ ,所以

卸料力:N F X .31124035.236211445.00=?=

按标准选弹簧个数n=4,则每个弹簧的预压力为;

N F F Y Y 5.731004/1.3124034/1===

3.2初选弹簧规格

估算弹簧的极限负荷.5N 62015.73100221=?==r j F F

查标准GB/T 2089—94。按实验负荷大于极限负荷查表。初选弹簧规格2807012??=??O H D d ,实验负荷Ps=7170N ,实验负荷下变形量Fs=128mm ,最大允许工作负荷下变形量F2=202mm 。3.3计算所选弹簧的预压量

mm P F F H S S Y Y 55.367170/1285.73100/1=?==

3.4校核弹簧的压缩量

卸料板的工作行程hx=t+h1+1=1.2+26.5+1=28.7mm 取凸模刃口修模量hm=6mm ,则弹簧工作时的总压缩量为h=hy+hx+hm=55.36+28.7+6=90.06mm ,因为h Ha=H0-hY=280-55.36=224.64mm ,取225mm 查国标GB2873.3-81得:上固定板厚度为28mm、弹簧安装高度为225mm、卸料板厚度为22mm。 凸凹模高度: 1-= + + = 225 = 22 mm 1- H H H246 弹 卸 5.1拉深模设计实例——保护筒拉深模的设计 5.1.1设计任务 图5-3- 1所示是一金属保护筒,材料为08钢,材料厚度2mm,大批量生产。要求设计该保护筒的冲压模具。 图5-3- 1 保护筒零件图 5.1.2零件工艺性分析 1.材料分析 08钢为优质碳素结构钢,属于深拉深级别钢,具有良好的拉深成形性能。 2. 结构分析 零件为一无凸缘筒形件,结构简单,底部圆角半径为R3,满足筒形拉深件底部圆角半径大于一倍料厚的要求,因此,零件具有良好的结构工艺性。 3. 精度分析 零件上尺寸均为未注公差尺寸,普通拉深即可达到零件的精度要求。 5.1.3工艺方案的确定 零件的生产包括落料、拉深(需计算确定拉深次数)、切边等工序,为了提高生产效率,可以考虑工序的复合,本例中采用落料与第一次拉深复合,经多次拉深成形后,由机械加工方法切边保证零件高度的生产工艺。 5.1.4 零件工艺计算 1.拉深工艺计算 零件的材料厚度为2mm ,所以所有计算以中径为准。 (1)确定零件修边余量 零件的相对高度 63.230 180=-=d h ,经查得修边余量mm h 6=?,所以,修正后拉深件的总高应为79+6=85mm 。 (2)确定坯料尺寸D 由无凸缘筒形拉深件坯料尺寸计算公式得 mm 105mm 456.043072.1853043056.072.14222 2≈?-??-??+=---=r dr dh d D (3)判断是否采用压边圈 零件的相对厚度 9.1100105 2100=?=?D t ,经查压边圈为可用可不用的范围,为了保证零件质量,减少拉深次数,决定采用压边圈。 (4)确定拉深次数 查得零件的各次极限拉深系数分别为[ m 1]=0.5,[ m 2]=0.75,[ m 3]=0.78,[ m 4]=0.8。所以,每次拉深后筒形件的直径分别为 m m 5.52m m 1055.0][11=?==D m d m m 38.39m m 5.5275.0][122=?==d m d m m 72.30m m 38.3978.0][233=?==d m d m m 30m m 58.24m m 72.308.0][344<=?==d m d 由上计算可知共需4次拉深。 (5)确定各工序件直径 调整各次拉深系数分别为 53.01=m ,78.02=m ,82.03=m ,则调整后每次拉深所得筒形件的直径为 m m 65.55m m 10553.011=?==D m d m m 41.43m m 65.5578.0122=?==d m d mm 60.35mm 41.4382.0233=?==d m d 理工学院毕业设计(论文) 落料、拉深、冲孔复合模设计 学生: 学号: 专业: 班级: 指导教师: 理工学院机械工程学院 二零一五年六月 四川理工学院 毕业设计(论文)任务书 设计(论文)题目:落料、拉深、冲孔复合模设计 学院:机械学院专业:材控班级:2011级1班学号:11011023174 学生:指导教师: 接受任务时间 2015.3.9 教研室主任(签名)院长(签名) 一.毕业设计(论文)的主要容及基本要求 容:落料、拉深、冲孔复合模设计;产品工件图见附图;生产批量:大批量要求:要求有摘要(中、英文)、目录、设计任务书、产品图及设计说明书。。 1.工件工艺性分析 (1)根据工件图,分析其形状、尺寸、精度、断面质量、装配关系等要求。 (2)根据生产批量,决定模具的结构形式、选用材料。 (3)分析工件所用材料是否符合冲压工艺要求。 2.确定合理的工艺方案:应有两个以上的工艺方案比较分析。 (1)根据工艺分析,确定基本的工序性质。如:落料—拉深 (2)根据工艺计算,确定工序数目。 (3)根据生产批量和条件(材料、设备、工件精度)确定工序组合。如:复合冲压工序或连续冲压工序 3.工艺计算 (1)计算毛坯尺寸,合理排样,绘排样图,计算材料利用率。 (2)计算冲压力,如:冲裁力、弯曲力、拉伸力、卸料力、推件力、压边力等以便确定压力机。 (3)计算压力中心,防止模具受偏心负荷,受损。 (4)计算并确定模具主要零件(凸模、凹模、凸模固定板、垫板等)外形尺寸及弹性元件的自由高度。 (5)确定凸、凹模间隙,计算凸、凹模工作部分尺寸。 4.模具总体结构设计 (1)进行模具结构设计,确定结构件形式和标准。 (2)绘制模具总体结构草图,初步计算并确定模具闭合高度,概算模具外形尺寸。 5.选择冲压设备 根据工厂现有设备及要完成的冲压工序性质、冲压加工所需的变形力、变形功 孔4×Ф5.5凸、凹模尺寸计算: 凸模: d 凸=(d m in + x ?)0凸 δ-=(5.5+0.5?0.3)002.0-=5.650 02.0- 凹模: d 凹=(d 凸+ Z m in )凹 δ0=(5.65+0.64)02.00 +=6.2902.00+ 孔Ф26凸凹模尺寸计算: 凸模: d 凸=(d m in + x ?)0凸 δ -=(26+0.5?0.52)002.0-=26.260 02.0- 凹模: d 凹=(d 凸+ Z m in )凹 δ0=(26.26+0.64)02.00 +=26.9025 .00+ 外形凸凹模尺寸的计算(落料): 根据零件的形状,凹模磨损后其尺寸变化都为第一类A (磨损后尺寸增大) 由教材表3—6查得 1x =0.5 2x =0.5 凹A =凹(δ)?+x A 式 ( 1—2 ) 式中: A —工件基本尺寸(mm) △—工件公差(mm ) 凹δ-凹模制造公差(mm ) 1凹A =025.004 5.1705.17015.0170-?--==?+凹 )(δ 025.005.15415.01542--=?+=凹)(凹δA 凹模的外形一般有矩形与原形两种。凹模的外形尺寸应保证凹模有足够的强度与刚度。凹模的厚度还应包括使用期内的修磨量。凹模的外形尺寸一般是根据材料的厚度和冲裁件的最大外形尺寸来确定的。 查《冲压工艺及模具设计》万战胜主编中国铁道出版社表2—22 凹模外形尺寸得凹模最小壁厚C=52mm 凹模厚度H=36mm 故凹模板的外形尺寸:长 L=L1+2C=170+52×2=274mm 宽 B=L2+2C=154+52×2=258mm 故L×B×H=274×258×36 mm 又查《模具手册之四—冲模设计手册》编写组编著机械工业出版社表14-6 矩形和圆形凹模外行尺寸(GB2858-81)将上述尺寸改为315×250×40mm。 学校代码:10410 序号:20055015 本科毕业设计 题目:冲孔落料拉深复合模 学院:工学院 姓名: 学号:20055015 专业:机械设计制造及其自动化 年级:机制051 指导教师: 二OO九年五月 冲孔落料拉深复合模 目录 前言· 1.设计课题 (1) 1.1 设计任务书 (2) 2.工艺方案分析及确定 (3) 2.1 件的工艺分析 (3) 2.2 工艺方案的确定 (4) 2.3 冲压件坯料尺寸的确定 (4) 2. 4 拉深次数的确定 (4) 2.5 排样的确定 (5) 3.工艺设计与计算 (7) 3.1 冲裁的方式与冲压力的计算 (7) 3.1.1、冲裁方式与冲压力的计算 (7) 3.1.2.力的计算 (7) 3.1.3、卸料力、推料力和顶件力的计算 (8) 3.1.4、压力中心的计算 (9) 3.2 计算各主要零件的尺寸 (9) 3.2.1、计算落料凸、凹模的工作部分的尺寸 (10) 3.2.2、计算拉深凸、凹模的刃口尺寸的确定 (11) 3.2.4、凸凹模选材,热处理及加工工艺过程 (11) 3.2.5、条料宽度的设计 (12) 3.2.6、导料板的导料尺寸为 (14) 3.2.7、推杆的选材,热处理工艺方案 (15) 3.2.8、工艺方案如下 (15) 3.2.9、模柄的确定 (15) 3.2.10、冲压设备的选用 (16) 3.2.11、模具的闭合高度的计算 (16) 3.2.13 导向零件的选择 (17) 3.2.14、定位零件的设计 (18) 3.2.15、推杆与推板的设计 (18) 3.2.16、压边圈的设计 (24) 3.2.17、固定方式的确定 (24) 3.2.18、凸模的固定 (24) 3.2.19、凹模的固定 (24) 3.2.20、凸凹模的紧固 (24) 3.2.21、确定装配基准 (24) 结束语 (23) 参考文献 (24) 致谢 (25) 前言 随着科学技术的发展需要,模具已成为现代化不可缺少的工艺装备,模具设计是机械专业一个最重要的教学环节,是一门实践性很强的学科,是我们对所学知识的综合运用,通过对专业知识的综合运用,使学生对模具从设计到制造的过程有个基本上的了解,为以后的工作及进一步学习深造打下了坚实的基础。 毕业设计的主要目的有两个:一是让学生掌握查阅查资料手册的能力,能够熟练的运用CAD进行模具设计。二是掌握模具设计方法和步骤,了解模具的加工工艺过程。 本书是落料冲孔拉深模设计说明书,结合模具的设计和制作,广泛听取各位人士的意见,经过多次修改和验证编制而成。为了达到设计的规范化,标准化和合理性,本人通过查阅多方面的资料文献,力求内容简单扼要,文字顺通,层次分明,论述充分。其中附有必要的插图和数据说明。 本书在编写过程中得到了老师的精心指导和同学们的大力帮助,在此表示衷心的感谢。由于本人是应届毕业生,理论水平有限,实践经验不足,书中难免有不当和错误的地方,敬请各位老师与广大读者批评指正。 冷冲模课程设计说明书窄凸缘拉深件2模具设计 本次冷冲压模具设计的内容为窄凸缘圆形筒形件工艺分析与模具设计,完成了落料首次拉深、二次拉深,三次拉深冲孔,切边四道工序。 落料和首次拉深复合模具为倒装结构,拉深工件先由压边圈将工件从凸模上顶出,再由打杆组成的刚性推出装置推出制件,采用弹性卸料板卸除条料。由于不能一次拉深出,故要三次拉深出来,第三次拉深冲孔。条料排样方式为单排。为了便于安装平稳以及方便操作选模座为标准中间导柱圆形模座,模柄为压入式模柄,选用单动压力机。在落料,拉深成形完成后再完成切边工序以确保制件的形状和尺寸。查阅相关资料和有关手册,手工绘制装配图和相关的零件图。 关键字:冲孔拉深模、倒装、单排、后侧导柱、弹性卸料板 第1章绪论 (1) 1.1冲压设计概论 (1) 1.2冲压设计的基本内容 (1) 1.3冲压设计的一般工序 (1) 第2章工艺分析 (2) 2.1产品冲裁工艺分析 (3) 2.1.1 产品结构形状分析工艺分析 (3) 2.1.2产品尺寸精度、断面质量分析 (3) 2.2 产品拉深工艺分析 (4) 2.3计算模具压力中心 (4) 第3章工艺方案的确定及工艺计算 (5) 3.1 工艺方案分析 (5) 3.2 拉深部分主要工艺参数的计算 (5) 3.2.1确定修边余量 (5) 3.2.2计算毛坯直径D (5) 3.2.3判断能否一次拉成 (5) 3.2.4试确定各工序拉深系数 (5) 3.2.5 试确定圆角半径 (6) 3.2.6确定各次拉深高度 (6) 3.2.7 画出各拉深工序简图 (7) 3.3确定排样图 (8) 第4章工序计算 (9) 4.1落料和首次拉深 (9) 4.1.1凸凹模工作尺寸 (9) 4.1.1.1刃口尺寸计算 (10) 4.1.1.2外形尺寸计算 (11) 4.1.1.3凸凹模壁厚校核 (11) 4.1.2计算冲压力 (11) 4.2二次拉深 (11) 4.2.1凸凹模工作尺寸 (11) 拉深模设计案例 拉深图所示带凸缘圆筒形零件,材料为08钢,厚度t =1mm ,大批量生产。试确定拉深工艺,设计拉深模。 1.零件的工艺性分析 该零件为带凸缘圆筒形件,要求内形尺寸,料厚t =1mm ,没有厚度不变的要求;零件的形状简单、对称,底部圆角半径r =2mm >t ,凸缘处的圆角半径R =2mm=2t ,满足拉深工艺对形状和圆角半径的要求;尺寸φ2 .00 1.20+mm 为IT12级,其余 尺寸为自由公差,满足拉深工艺对精度等级的要求;零件所用材料08钢的拉深性能较好,易于拉深成形。 综上所述,该零件的拉深工艺性较好,可用拉深工序加工。 2.确定工艺方案 为了确定零件的成形工艺方案,先应计算拉深次数及有关工序尺寸。 (1) 计算坯料直径D 根据零件尺寸查表5-5得切边余量?R =2.2mm ,故实际凸缘直径d t =(55.4+2×2.2)=59.8mm 。由表5-6查得带凸缘圆筒形件的坯料直径计算公式为 D =232 4222212156.428.64828.6d d R Rd h d r rd d -++++++ 依图5-23,d 1=16.1mm ,R =r =2.5mm ,d 2=21.1mm ,h =27mm ,d 3=26.1mm ,d 4=59.8mm , 代入上式得 D =28953200+≈78(mm) (其中3200×π/4为该拉深件除去凸缘平面部分的表面积) (2) 判断可否一次拉深成形 根据 t /D =1/78 = 1.28 % d t /d = 59.8/21.1 = 2.83 H /d = 32/21.1 =1. 52 m t =d /D =21.1/78=0.27 查表5-12、表5-13,[m 1]=0.35,[H 1/d 1]=0.21,说明该零件不能一次拉深成形,需要多次拉深。 (3) 确定首次拉深工序件尺寸 初定d t /d 1=1.3,查表5-12得[m 1]=0.51,取m 1= 0.52,则 d 1= m 1 ×D = 0.52×78 = 40.5(mm) 取r 1=R 1= 5.5 mm 为了使以后各次拉深时凸缘不再变形,取首次拉入凹模的材料面积比最后一次拉入凹模的材料面积(即零件中除去凸缘平面以外的表面积3200×π/4)增加5%,故坯料直径修正为 D =2895%1053200+?≈79(mm) 按式(5-9),可得首次拉深高度为 H 1 = )(14.0)(43.0)(25.0212 11 11221R r d R r d D d t -+++- = )5.55.5(43.0)8.5979(5 .4025 .022+?+-?=21.2(mm) 验算所取m 1是否合理:根据t /D =1.28 %,d t /d 1 = 59.8/40.5=1.48,查表5-13可知[H 1/d 1]= 届毕业设计 湖南12型拖拉机离合器壳体落料、首次拉深复合模设计 系、部:机械工程系 学生姓名: 指导教师: 职称:教授 专业:材料成型及控制工程 班级: 学号: 摘要 本次的模具设计为离合器壳体落料、首次拉深复合模设计。离合器壳体才用的材料是20号钢,厚度3mm,该材料强度低,韧性、塑性和焊接性较好,用途非常广泛。适用于制造汽车、拖拉机及一般机械制造业中建造部分零件。如汽车上的手刹蹄片、杠杆轴、传动被动齿轮及拖拉机上的凸轮轴、悬挂均衡器轴、离合器壳体等。 首先对零件进行了工艺性分析,确定冲压所需的如落料、拉深,整形等一系列工序。其次经过计算分析确定工艺方案完成该模具的排样设计,凸、凹模工作部分的设计计算,还有模具结构和工艺零件设计,选择合适的模具材料和合理的加工工艺。在设计过程中,还利用CAD绘制了一套模具装配图和零件图。 关键词:离合器壳体;落料;拉伸;复合模;设计 ABSTRACT The mold design for the clutch housing blanking, drawing the first time, compound die design. Clutch housing material is used only 20 steel, the thickness of 3mm, the low material strength, toughness, ductility and good weldability, uses very extensive. For the manufacture of automobiles, tractors and general construction machinery manufacturing industry in some parts. If the car's hand brake shoe, lever shaft, transmission gears and tractor passive camshafts, suspension equalizer shaft, clutch housing and so on. First of all parts of the process of analysis, to determine if the required blanking press, drawing, shaping and a series of processes. Second, after completion of the program calculation process to determine the layout of the mold design, convex and concave parts of the mold design and calculation work, as well as part design mold structure and process, select the appropriate mold material and reasonable process. In the design process, also used CAD drawing die assembly and part drawings Key words Clutch housing;Blanking;Tensile;Compound Die;Design 凸凹模尺寸计算 1、 翻边尺寸d=45mm,差IT14级公差△=0.62mm (1) 翻遍凸模计算: mm p d d p 450 062.00min --==δ (2) 冲孔凹模25.4mm 按最小间隙min=0.126mm 配做. 2、凸凹模高度计算: 根据总装图结构: 1H -+=卸弹簧凸凹H H (1) 确定弹簧预压力:冲模冲裁的板料厚度t=1.2mm ,计算冲裁力,查表取b τ=320, L=D π,F=KL b τ=1.3×125×3.14×320=156748 N F x =K x F=0.04×156748 =6269 N (查表取K x =0.04) 按标准选弹簧个数n=4,则每个弹簧的预压力为; 15674/62694/1===Fx F Y N (2) 初选弹簧规格 估算弹簧的极限负荷 N 查标准GB/T 2089—94。按实验负荷大于极限负荷查表。初选弹簧规格D 0×d=16X60X280,实验负荷PS=3690 N ,实验负荷下变形量FS=117 mm ,最大允许工作负荷下变形量F2=93.6 mm 。 (3) 计算所选弹簧的预压量 △H 0=Fy1Fs/Ps=1567×117/3690≈49.6mm (4) 校核弹簧的压缩量 弹簧行程H 1=24+1.2=25.2 mm 修模量 H 2=6 mm 3134156722F 1=?==Y j F 故 H = 25.2 + 6 + 49.6 =81.2mm<93.6mm 因此所选的弹簧满足要求。规格为10X60X280 故H 弹簧+H 卸 = 280+20=300 mm 取凹凸模高H=299 mm 计算方法 计算原则: (1)、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入 z。 体方向减(加)一个最小合理间隙值m in (2)、冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入 z。 体反向加(减)一个最小合理间隙值m in (3)、凸模和凹模的制造公差应与冲裁件的尺寸精度相适应,一般比制件的精度高2~3级,且必须按入体方向标注单向公差。 模具磨损预留量与工件制造精度有关用△χ表示,其中△为工件的公差值,χ为磨损系数,其值在0.5~1之间,根据工件制造精度选取: 工件精度IT10级以上χ=1.0 工件精度IT11~13 χ=0.75 工件精度IT14 χ=0.5 规则形状冲裁模凸模、凹模制造偏差δ 凸模和凹模分别加工时间隙变动围 1、 分别加工法 凸δ+凹δ≤max Z -min Z 落料 凹D =(max D -χ△)凹 δ+0 凸D =(凹D -min Z )0凸 δ-=(max D -χ△-min Z )0 凸 δ- 冲孔 凸d =(min d +χ△)0 凸 δ- 凹d =(凸d +min Z )凹δ+0=(min d +χ△+min Z )凹 δ+0 孔心距 孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L ±Δ/2两个孔时,其凹模型孔心距d L 可按下式确定。 d L =L+?8 1 凸δ、凹δ——凸、凹模制造公差,可按IT6~IT7级来选取,或取 凸δ≤0.4(max Z -min Z ) , 凹δ≤0.6(max Z -min Z ) 课程设计说明书 课程名称:冲压工艺与模具设计 题目名称:落料拉深复合模设计 班级:级班 姓名: 学号: 指导教师: 评定成绩: 教师评语: 指导老师签名: 20 年月日 目录 零件图 一、零件冲压加工工艺性分析--------------------------------------3 1、毛坯尺寸计算-------------------------------------------------------------------------3 2、判断是否可一次拉深成形-------------------------------------------------------- 3 3、确定是否使用压边圈--------------------------------------------------------------- 4 4、凹凸模圆角半径的计算------------------------------------------------------------4 5、确定工序内容及工序顺序---------------------------------------------------------4 二、排样图和裁板方案------------------------------------------ 4 1、板料选择--------------------------------------------------------------------------------4 2、排样设计--------------------------------------------------------------------------------4 三、工艺参数的计算 1、工艺力计算----------------------------------------------------------------------------6 2、压力机的选择-------------------------------------------------------------------------6 四、模具设计 1、模具结构形状设计------------------------------------------------------------------7 2、模具工作尺寸与公差计算--------------------------------------------------------7 五、工作零件结构尺寸和公差的确定 1、落料凹模板----------------------------------------------------------------------------8 2、拉深凸模--------------------------------------------------------------------------------9 3、凹凸模-----------------------------------------------------------------------------------9 六、其他零件结构尺寸 1、模架的选择----------------------------------------------------------------------------9 2、凹凸模固定板的选择--------------------------------------------------------------10 3、磨柄的选择---------------------------------------------------------------------------10 4、卸料装置-------------------------------------------------------------------------------10 凹凸模具设计厚度高度 在一般情况下,凸模的强度是足够的,不必进行强度计算。但是,对细长的凸模,或凸模断面尺寸较小而毛坯厚度又比较大的情况下,必须进行承压能力和抗纵向弯曲能力两方面的校验。 1.凸模承载能力校核凸模最小断面承受的压应力σ,必须小于凸模材料强度允许的压力[σ],即: σ=P/Fmin ≤[σ] 故非圆凸模Fmin ≥P/[σ](2—27) 对圆形凸模dmin ≥4tτ[σ](2—28) 式中 σ——凸模最小断面的压应力(MPa); P——凸模纵向总压力(N); Fmin ——凸模最小断面积(mm 2); dmin ——凸模最小直径(mm); t——冲裁材料厚度(mm) τ——冲裁材料抗剪强度(MPa); [σ]——凸模材料的许用压应力(MPa)。 2.凸模抗弯能力校核凸模冲裁时稳定性校验采用杆件受轴向压力的欧拉公式。根据模具结构的特点,可分为无导向装置和有导向装置的凸模(图2.8.4)进行校验。 对无导向装置的凸模,其受力情况相当于一端固定另一端自由的压杆,其纵向的抗弯能力可用下列公式校验: 对圆形凸模Lmax ≤30d 2/(2—29) 对非圆形凸模Lmax ≤135(2—30) 图2.8.4 凸模的自由长度 (a)无导向装置的凸模(b)有导向装置的直通式凸模(c)有导向装置的阶梯式凸模 有导向装置的凸模,其不发生失稳弯曲的凸模最大长度为: 对圆形凸模Lmax ≤85d 2/P(2—31) 对非圆形凸模Lmax ≤380 (2—32) 以上各式中,I为凸模最小截面的惯性距(mm 4);P为凸模的冲裁力(N);d为凸模最小直径(mm)。 据上述公式可知,凸模弯曲不失稳时的最大长度Lmax ,与凸模截面尺寸、冲截力的大小、材料机械性能等因素有关。同时还受到模具精度、刃口锋利程度、制造过程、热处理等影响。为防止小凸模的折断,常采用如图2.8.5所示的结构进行保护。 (五)凸模的护套 图2.8.5a、b是两种简单的圆形凸模护套。图a所示护套1、凸模2均用铆接固定。图b所示护套1采用台肩固定,凸模2很短,上端有一个锥形台,以防卸料时拔出凸模,冲裁时,凸模依靠芯轴3承受压力。c所示护套1固定在卸料板(或导板)4上,护套1与上模导板5呈H7/h6的配合,凸模2与护套1呈H8/h8的配合。工作时护套1始终在上模导板5内滑动而不脱离(起小导柱作用,以防卸料板在水平方向摆动)。当上模下降时,卸料弹簧压缩,凸模从护套中伸出冲孔。此结构有效地避免了卸料板的摆动和凸模工作端的弯曲,可冲厚度大于直径两倍的小孔。d)是一种比较完善的凸模护套,三个等分扇形块6固定在固定板中,具有三个等分扇形槽的护套1固定在导板4中,可在固定扇形块6内滑动,因此可使凸模在任意位置均处于三向导向与保护之中。但其结构比较复杂,制造比较困难。采用c、d两种结构时应注意两点:一是,上模处于上止点位置时,护套1的上端不能离开上模的导向元件(如上模导板5、扇形块6),其最小重叠部分长度不小于3~5mm。其二,上模处于下止点位置时,护套1的上端不能受到碰撞。 图2.8.5凸模护套 (六)凸模的固定方式 平面尺寸比较大的凸模,可以直接用销钉和螺栓固定(图2.8.6)。中、小型凸模多采用台肩、吊装或铆接固定(图2.8.7)。对于有的小凸模还可以采用粘接固定(图2.8.8)。对于大型冲模中冲小孔的易损凸模,可以采用快换凸模的固定方法,以便于修理与更换,如图 2.8.9所示。 图2.8.6大凸模的固定 摘要 随着中国工业不断地发展,模具行业也显得越来越重要。本文针对筒形零件的落料工艺性和拉深工艺性,确定用一幅复合模完成落料和拉深的工序过程。介绍了筒形零件冷冲压成形过程,经过对筒形零件的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。同时具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。列出了模具所需零件的详细清单,并给出了合理的装配图。通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。 关键词:复合模;拉深;落料; 目录 目录..................................................................................................... 错误!未定义书签。前言 第一章课程设计任务书....................................................................... 错误!未定义书签。第二章模具结构设计.. (2) 2.1 读产品图:分析其冲压工艺性 (2) 2.2 分析计算确定工艺方案 (3) 2.2.1 计算毛坯尺寸 (3) 2.2.2 计算拉深次数 (3) 2.2.3 确定工艺方案 (3) 2.3 主要工艺参数的计算 (4) 2.3.1 确定排样、裁板方案 (4) 2.3.2 确定拉深工序尺寸 (5) 2.3.3 计算工艺力,选设备 (5) 2.4 模具结构设计 (6) 2.4.1 模具结构型式选择 (6) 2.4.1 模具工作部分尺寸计算 (7) 第三章模具标准件选择及闭合高度计算 (8) 3.1 标准模架的选择.................................................................... 错误!未定义书签。 3.2 模具的实际闭合高度计算 (8) 3.3 压力中心的确定 (8) 第四章模具零件的结构设计 (9) 4.1 落料凹模设计........................................................................ 错误!未定义书签。 一、 工艺尺寸计算 1. 冲孔凸、凹模刃口尺寸的计算 采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。 第一类:凸模磨损后变小的尺寸 A p =(A+Δx)- δP 工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。所以: A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm 凸模磨损后,无变大的尺寸以及不变的尺寸 根据材料厚度t=2㎜,可知:Z min =0.140mm 所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。 A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm 2. 弯曲凸、凹模刃口尺寸的计算 对于弯曲件,必须选择适当的间隙。间隙的大小对零件的质量和弯曲力有很大的影响。间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。间隙过大,则回弹大,降低零件的精度。 材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0m in =, 因为弯曲件宽度的基本尺寸为L=22mm ,所以: 凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=?+=?+=-)δ; 凹模尺寸为:mm Z L L d p d 025.0025.0m in 2425.2213.01125.22+++=+=+= )()(δ; 3. 排样方式的确定及其计算 工件的形状为左右对称,加工废料较少,采用直排效率较高。查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为: B=D+2a+Δ =[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ; 式中 B ——条料宽度的基本尺寸(mm ); D ——工件在宽度方向的尺寸(mm ); a ——侧搭边的最小值(mm ); Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。 落料凹模的设计 一 坯料直径计算 1 确定修边余量 查表3-1得拉深件的修边余量mm h 2.1=? 2 毛坯展开尺寸计算 由于该拉深件的料厚大于1mm ,所以按中心层尺寸计算 2222 2156.072.14r rd h d d D --+= ()22 3.456.08.1763.472.11.24.168.17648.176?-??-+??+= mm 206.6= 二 凹模尺寸计算 1 凹模厚度 查表1-27得磨损系数K=0.15 mm Kl H 30.99206.615.0=?==,为便于加工取整为31mm 2 凹模直径 查表得凹模壁厚C=50mm mm C D 306.6502206.62d =?+=+=,为便于加工取整为310mm 3 刃口尺寸计算 由表1-19查得:mm Z mm Z 0.096,0.072max min ==,由公差表查得冲裁件尺寸的公差等级IT13,查公差表得206.6Φ的公差为0.72mm ,查表1-21得,对于尺寸206.6Φ的磨损系数0.5=x 。 ()?+?-=410max d x D ()0.724100.72 .50-206.6?+?= mm .1800206.24+= 三 凹模设计 1 型孔位置。从排样图被冲裁后的位置获得。 2 型孔尺寸。由刃口尺寸计算获得。 3 刃口形式。采用直筒形,反面扩孔,刃口高度由表1-26查得8mm 。 4 螺孔、销孔。凹模壁厚C=50mm ,查表1-25得螺钉孔为M12,mm S 161=,mm S 192=,mm S 53=,为便于加工取销钉孔于螺钉孔直径一样mm d 12φ=,mm S 154=,共4颗螺钉,2颗销钉,均布在凹模上。 5 材料及技术要求。材料选用r12MoV C ,热处理硬度60~64HRC 。各表面的粗糙度如图所示。 《冲压工艺及冲压模设计》课程设计 设计说明书 起止日期:2011 年 1 月3 日至2011 年1月16 日 学生姓名 班级 学号 成绩 指导教师(签字) 机械工程学院(部) 2010年01 月16 日 目录 第一章拉深件工艺分析 (4) 1.1 制件介绍 (4) 1.2 产品结构及形状分析 (4) 1.3 产品尺寸精度、粗糙度、断面质量分析 (4) 1.3.1尺寸精度 (4) 1.3.2冲裁件断面质量 (4) 1.3.3 产品材料分析 (4) 1.3.4 生产批量 (5) 第二章零件冲压工艺计算 (5) 2.1 翻孔工序的计算 (5) 2.2 零件毛坯尺寸计算 (6) 2.2.1确定修边余量a (6) 2.2.2 确定坯料直径 (6) 2.2.3 确定工艺方案 (6) 2.2.4排样、计算条料宽度及确定步距 (6) 2.3 冲裁力的计算 (7) 2.4 确定拉深工序件尺寸 (7) 2.4.1 判断能否一次拉深成形 (7) 2.4.2 确定首次拉深件尺寸 (8) 2.4.3 计算第二次拉深工序件的尺寸 (8) 2.5 计算拉深工序的力 (9) 2.6 工作部分尺寸计算 (9) 2.6.1 拉深间隙的计算 (9) 2.6.2 拉深凸、凹模尺寸的计算 (9) 第三章设计选用模具零件、部件 (10) 3.1 拉深凹模的设计 (10) 3.2 拉深凸模的设计 (10) 3.3 压边、卸料及出件装置设计 (11) 3.3.1 压边圈 (11) 3.3.2 推出与顶出装置 (12) 第四章模架的选择 (13) 4.1 模架的选用 (13) 4.2导柱与导套 (14) 4.3 模柄的选用 (14) 第五章模具材料和热处理 (15) 第六章模具的总装配图 (16) 第七章填写冲压工艺卡 (17) 设计总结 (19) 参考文献 (20) 轴承盖落料、拉深、冲孔复合模 摘要 介绍了轴承盖冷冲压成形过程,经过对轴承盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,冲压基本工序为:落料、拉深、冲孔,然后根据对工序的初步计算,确定工序数目,如冲压次数,拉深次数,对工序顺序的安排,一般根据各工序的变形特点,质量要求来确定,由于本工件为带孔的落料、拉深件,因此先落料,再拉深,最后冲孔,根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合,因为生产批量大,所以将各个工序组合在一起,并用复合模冲压,这样就提高了产品的生产率。通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。 关键字:轴承盖;冲压;工序;生产批量;生产效率 ABSTRACT Introduced to carry the bearing cover cold hurtle to press to take shape the process, pass by to the batch quantity production, spare parts quantity, the spare parts structure and usage request of carry the bearing cover of analysis, study, according to not lower to use the function as premise, is certain in order to hurtle to press the piece, it uses to hurtle to press the method to complete the spare parts to process, hurtling to press basic work preface is: Fall to anticipate, pull deep, hurtle the bore, then according to the initial calculation of the work preface, make sure the work ordinal number eyes, if hurtle to press the number of times, pulling the deep number of times, to the in proper order arrangement of the work preface, general transform the characteristics according to each work preface, the quantity request to certain, because of in order to take the bore to fall to anticipate, pull the deep piece, this work piece so fall to anticipate first, then pull deeply, blunt bore of end, according to produce the batch quantity and condition( hurtle to press to process the condition and molding tools to make the condition)s to make sure the work that the preface combine, because of produce the batch quantity big, so combine each work preface together, counteract compound the mold hurtles to press, raising the rate of production of the product thus. Pass to make use of the modern molding tool manufacturing technique to carry on the structure improvement to the traditional machine spare parts well, excellent turn the design, the excellent chemical engineering skill method ability the significant exaltation produces the efficiency, this kind of method to similar the product has to certainly draw lessons from the function. Key words: bearing cover; stamping; process; Production batch; Production efficiency拉深模设计实例

落料、拉深、冲孔复合模设计

计算凸凹模尺寸

冲孔落料拉深复合模

窄凸缘落料拉深复合模设计

重磅拉深模设计案例

模具毕业设计45湖南12型拖拉机离合器壳体落料首次拉深复合模设计

凸凹模尺寸计算4

凸、凹模刃口尺寸的计算

落料拉深复合模设计

凹凸模高度设计

冲压模具设计落料拉深复合模

模具尺寸计算

落料凹模的设计

冲压拉深模的设计..

轴承盖落料、拉深、冲孔复合模设计(有cad图)