工程力学-应力状态与应力状态分析资料报告

8 应力状态与应变状态分析

1、应力状态的概念,

2、平面应力状态下的应力分析,

3、主平面是切应力为零的平面,主应力是作用于主平面上的正应力。

(1)过一点总存在三对相互垂直的主平面,对应三个主应力,主应力排列规定按代数值由大到小为:

321σσσ≥≥

最大切应力为

13

2

max σστ-=

(2)任斜截面上的应力

α

τασσσσσα2sin 2cos 2

2

xy y

x y

x --+

+=

α

τασστα2cos 2sin 2

xy y

x +-=

(3) 主应力的大小

2

2min

max )2

(

2

xy

y

x y

x τσσσσσ+-±+=

主平面的方位

y

x xy

tg σστα--=

220

4、主应变

12

2122x y x y xy xy

x y

()()tg εεεεεεγγ?εε?

=

+±-+?

=

-

5、广义胡克定律

)]([1

z y x x E σσμσε+-=

)]([

1

x z y y E σσμσε+-=

)]([1

y x z z E σσμσε+-=

G zx

zx τγ=

G yz

yz τγ=

,

G xy

xy τγ=

6、应力圆与单元体之间的对应关系可总结为“点面对应、转向相同、夹角两倍。”

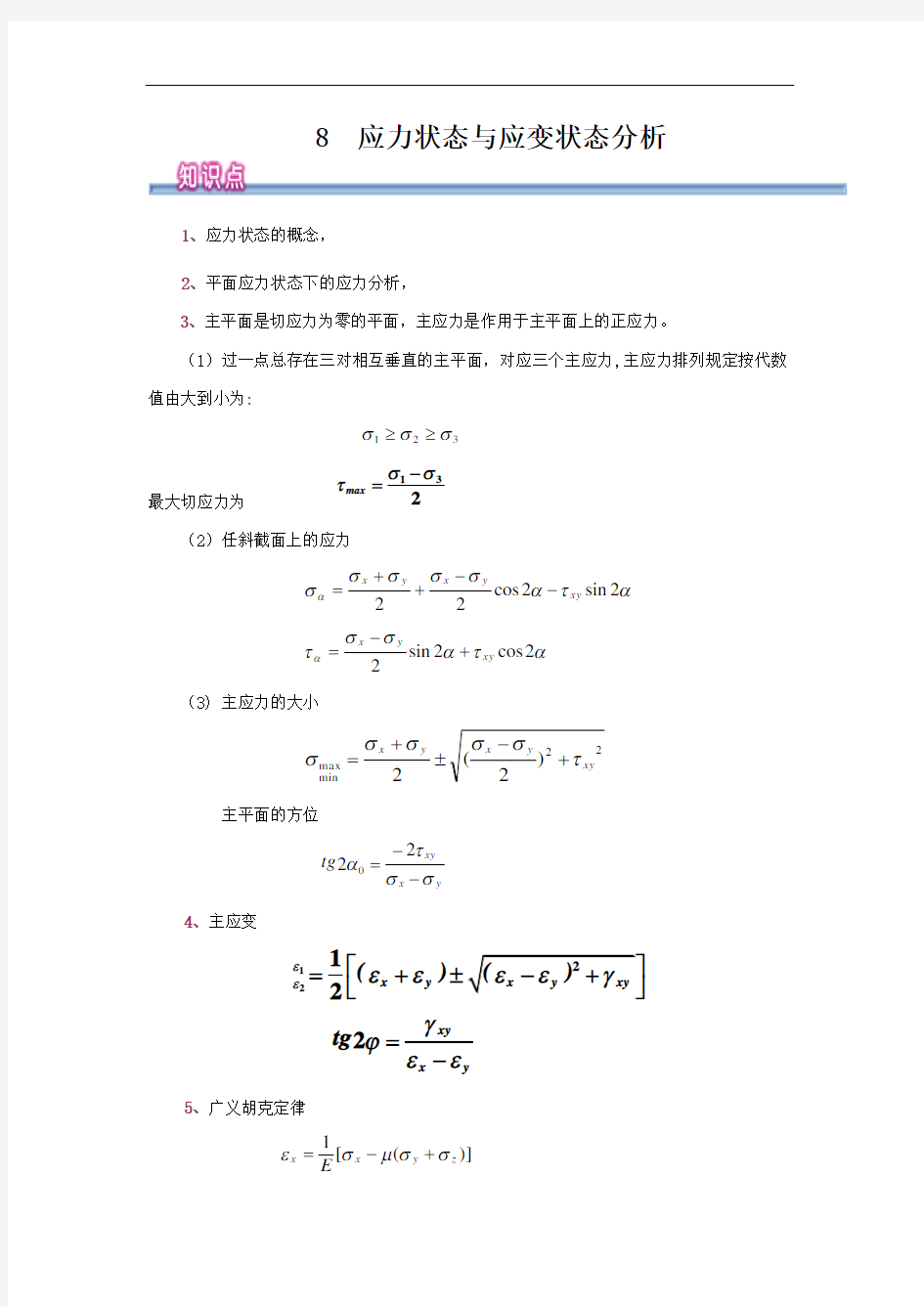

8.1 试画出下图8.1(a)所示简支梁A 点处的原始单元体。

图8.1

[解](1)原始单元体要求其六个截面上的应力应已知或可利用公式直接计算,因此应选取如下三对平面:A 点左右侧的横截面,此对截面上的应力可直接计算得到;与梁xy 平面平行的一对平面,其中靠前的平面是自由表面,所以该对平面应力均为零。再取A 点偏上和偏下的一对与xz 平行的平面。截取出的单元体如图8.1(d)所示。 (2)分析单元体各面上的应力:

A 点偏右横截面的正应力和切应力如图8.1(b)、(c)所示,将A 点的坐标x 、y 代入正应力和切应力公式得A 点单元体左右侧面的应力为:

z

M y I σ=

b I QS z z *=

τ

由切应力互等定律知,单元体的上下面有切应力τ ;前后边面为自由表面,应力为零。在单元体各面上画上应力,得到A 点单元体如图8.1(d)。

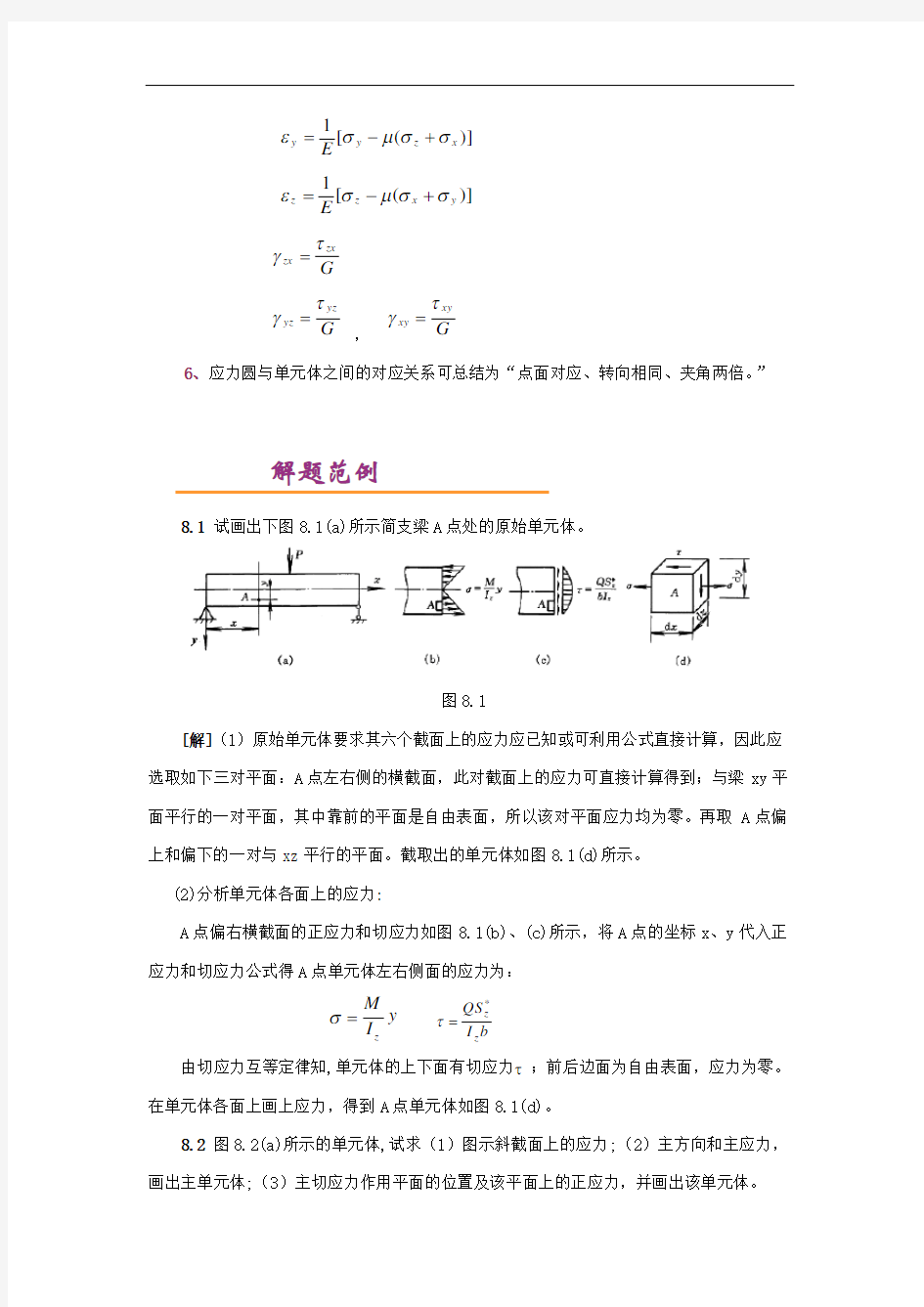

8.2 图8.2(a)所示的单元体,试求(1)图示斜截面上的应力;(2)主方向和主应力,画出主单元体;(3)主切应力作用平面的位置及该平面上的正应力,并画出该单元体。

解题范例

[解](1)求斜截面上的正应力

?30-σ和切应力?30-τ

图8.2

由公式

MPa 5.64)60sin()60()60cos(2100

5021005030-=?---?---++-=

?-σ

MPa 95.34)60cos()60()60sin(2100

5030=?--+?---=

?-τ

(2)求主方向及主应力

8

.0100

50120

22tan -=----=--

=y x x σστα ?-=66.382α

?=?

-=67.7033.1921αα

最大主应力在第一象限中,对应的角度为

070.67α=?,主应力的大小为

1

5010050100cos(270.67)(60)sin(270.67)121.0MPa 22σ=

??--??=-+--+

由

y

x σσσσαα+=+2

1

可解出

2

1

(50)100(121.0)71.0MPa

x y ασσσσ=+=-+-=--

因有一个为零的主应力,因此

)33.19(MPa

0.7133?--=第三主方向=ασ

画出主单元体如图8.2(b)。

(3)主切应力作用面的法线方向

25

.1120100

502tan =---=

'α ?='34.512α

?='?

='67.11567.2521αα

主切应力为

'

2

'1

MPa 04.96)34.51cos()60()34.51sin(2100

50ααττ-=-=?-+?--=

此两截面上的正应力为

MPa 0.25)34.51sin()60()34.51cos(2100

502100501

=?--?--++-=

'ασ

MPa 0.25)34.231sin()60()34.231cos(2100

502100502

=?--?--++-=

'ασ

主切应力单元体如图8.2(c )所示。 由

y

x MPa σσσσαα+==+=+''500.250.252

1

,可以验证上述结果的正确性。

8.3 试用图形解析法,重解例8.2。 [解] (1)画应力圆

建立比例尺,画坐标轴τσ、。

对图8.2(a)所示单元体,在τσ-平面上画出代表x x τσ、的点A(-50,-60)和代表

y

y τσ、的点B(100,60)。连接A 、B ,与水平轴σ交于C 点,以C 点为圆心,CB (或CA )

为半径,作应力圆如图8.3所示.

图8.3

(2) 斜截面上的应力

在应力圆上自A 点顺时针转过?60,到达G 点。G 点在τσ、坐标系的坐标即为该斜截面上的应力,从应力圆上可直接用比例尺测量或计算得到G 点的水平和垂直坐标值:

64.5ασ=-MPa

τα=34.95MPa

(3)主方向、主应力及主单元体

图8.3所示应力圆图上H 点横坐标OH 为第一主应力,即

1121.04MPa OH σ==

K 点的横坐标OK 为第三主应力,即

371.04MPa OK σ==-

由应力圆图上可以看出,由B 点顺时针转过02α为第一主方向,在单元体上则为由y

轴顺时针转

0α,且

00238.66,19.33αα=?=?

应力圆图上由A 顺时针转到K 点(?=∠66.38ACK ),则在单元体上由x 轴顺时针转过?33.19为第三主方向,画出主单元体仍如图8.2(b)所示。

(4)主切应力作用面的位置及其上的应力

图8.3所示应力圆上N 、P 点分别表示主切应力作用面的相对方位及其上的应力。 在应力圆上由B 到N ,逆时针转过?34.51,单元体上max τ作用面的外法线方向为由y

轴逆时针转过?67.25,且

MPa 04.96min max ==-=CB ττ

min max ττ和作用面上的正应力均为25MPa,主切应力作用面的单元体仍如图8.2(c)所示。

8.4 如图8.4所示两端封闭的薄壁筒同时承受压强p 和外力矩m 的作用。在圆筒表面a 点用应变仪测出与x 轴分别成正负45?方向两个微小线段ab 和ac 的的应变ε45?=629.4×10–6

,ε–45?=-66.9×10–6

,试求压强P 和外力矩m 。已知薄壁筒的平均直径d =200mm ,厚度t =10mm , E =200GPa ,泊松比μ=0.25。

图8.4

[解] (1)a 点为平面应力状态,在a 点取出如图8.4(c)所示的原始单元体,其上应力:

22,,42x y x pd pd m t t d t σστπ

=

==-

(2)求图8.4(c)斜单元体efgh 各面上的正应力:

245245

32283228x y

x x y x pd m

t d t pd m t d t σσστπσσστπ-+=-=

+

+=+=-

(3)利用胡克定律,列出应变ε45?、ε–45?表达式

()()()()()()2454545245454511321181132118pd m E E t d t pd m E E t d t εσμσμμπεσμσμμπ---??

=

-=-++??????-=-+????=

-

将给定数据代入上式

6

6

3213200210629.4100.75 1.252001081020010p m π-?????=??+? ?

?????

6

6

321320021066.9100.75 1.252001081020010p m π-????-?=??-? ?

?????

得压强和外力矩

p =10MPa , m =35kNm

8.5矩形截面简支梁如图8.5所示,已知梁的横截面面积为A ,截面惯性矩为I ,材料的弹性模量为E ,泊松比为μ,梁外表面中性层上A 点45°方向的线应变为ε450

。请选择荷载F.

图 8.5

(A) A E με-?145 (B )A

E 145-?με (C) A E )1(4945με-? (D )A E )1(9445με-?

答案:(A)

桩身应力测试分析报告

精心整理第一章工程概况

根据**院提供的岩土工程勘察报告,该场地工程地质条件如下:

三、检测桩位示意图 四、钢筋应力计在桩身埋设位置示意图 钢筋应力计在各试桩中位置示意图

二、测试设备及钢筋测力计的埋设 1、每桩钢筋应力计设置在各土层交界面处,每一个截面设2只钢筋测力计(基本呈180°对称布置),各钢筋应力计埋设截面的平、剖面图如前图; 2、JTM-V1000振弦式钢筋应力计采用焊接法固定在钢筋笼主筋上,并与桩身纵轴线平行;

3、连接在应力计的电缆线用柔性材料保护,绑扎在钢筋笼内侧并 引至地面; 4、所有应力计均用明显标记编号; 5、仪器设备:检测仪器设备采用JTM-V1000振弦式钢筋应力计、JTM-V10B 型频率读数仪、集线箱等组成。 三、测试原理 1位2ε c1j = εεs1j 3E cj 、E sj —砼弹性模量、钢筋弹性模量[E s 取2.0×108(kPa)] A cj 、A sj —同一截面处砼面积、钢筋总面积。 εcj 、εsj —同一截面处砼与钢筋的应变 4、钢筋应力计受力的计算公式: ) 2()(' 2 02 ----------------??=-?=Si Sij S i ij Sij A E F F k P ε

式中: P Sij —第i 量测截面处在j 级荷载下应力计所受轴向力(kN ) F ij —第i 量测截面处在j 级荷载下应力计的实测频率值(Hz) F i0—i 截面处钢筋应力计的初始频率值(Hz ) K A si ’—56f ij P ij —i A i 12、弦式钢筋应力计宜放在两种不同性质土层的界面处,以测量桩在不同土层中的分层摩阻力。在地面处(或以上)应设置一个测量断面作为钢筋应力计传感器标定断面。钢筋应力计埋设断面距桩顶和桩底的距离不宜小于1倍桩径。在同一断面处对称设置2个钢筋应力计。钢筋计应按主筋直径大小选择。仪器的可测频率范围应大于桩在最大加载时的频率的1.2倍; 3、使用前应对钢筋计逐个标定,得出压力(拉力)与频率之间的关系。带有接长 ) 3()(' -------------------------?= Si S Sij Sij A E P ε

二向应力状态分析

二向应力状态分析

程序代码 function varargout = erxyl(varargin) % ERXYL M-file for erxyl.fig % ERXYL, by itself, creates a new ERXYL or raises the existing % singleton*. % % H = ERXYL returns the handle to a new ERXYL or the handle to % the existing singleton*. % % ERXYL('CALLBACK',hObject,eventData,handles,...) calls the local % function named CALLBACK in ERXYL.M with the given input arguments. % % ERXYL('Property','Value',...) creates a new ERXYL or raises the % existing singleton*. Starting from the left, property value pairs are % applied to the GUI before erxyl_OpeningFcn gets called. An % unrecognized property name or invalid value makes property application % stop. All inputs are passed to erxyl_OpeningFcn via varargin. % % *See GUI Options on GUIDE's Tools menu. Choose "GUI allows only one % instance to run (singleton)". % % See also: GUIDE, GUIDATA, GUIHANDLES % Edit the above text to modify the response to help erxyl % Last Modified by GUIDE v2.5 05-Jan-2011 17:46:09 % Begin initialization code - DO NOT EDIT gui_Singleton = 1; gui_State = struct('gui_Name', mfilename, ... 'gui_Singleton', gui_Singleton, ... 'gui_OpeningFcn', @erxyl_OpeningFcn, ... 'gui_OutputFcn', @erxyl_OutputFcn, ... 'gui_LayoutFcn', [] , ... 'gui_Callback', []); if nargin && ischar(varargin{1}) gui_State.gui_Callback = str2func(varargin{1}); end

基于元ANS的压力容器应力分析报告

压力容器分析报告

目录 1 设计分析依据 0 1.1 设计参数 0 1.2 计算及评定条件 0 1.3 材料性能参数 0 2 结构有限元分析 (1) 2.1 理论基础 (1) 2.2 有限元模型 (1) 2.3 划分网格 (1) 2.4 边界条件 (2) 3 应力分析及评定 (2) 3.1 应力分析 (2) 3.2 应力强度校核 (2) 4 分析结论 (3) 4.1 上封头接头外侧 (4) 4.2 上封头接头内侧 (5) 4.3 上封头壁厚 (7) 4.4 筒体上 (9) 4.5 筒体左 (10) 4.6 下封头接着外侧 (12) 4.7 下封头壁厚 (14)

1 设计分析依据 (1)压力容器安全技术监察规程 (2)JB4732-1995 《钢制压力容器-分析设计标准》-2005确认版 1.1 设计参数 表1 设备基本设计参数 1.2 计算及评定条件 (1)静强度计算条件 表2 设备载荷参数 载荷进行计算,故采用设计载荷进行强度分析结果是偏安全的。 1.3 材料性能参数 材料性能参数见表3,其中弹性模型取自JB4732-95表G-5,泊松比根据JB4732-95的公式(5-1)计算得到,设计应力强度分别根据JB4732-95的表6-2、表6-4、表6-6确定。 表3 材料性能参数性能

2 结构有限元分析 2.1 理论基础 传统的压力容器标准与规范,一般属于“常规设计”,以弹性失效准则为理论基础,由材料力学方法或经验得到较为简单的适合于工程应用的计算公式,求出容器在载荷作用下的最大主应力,将其限制在许用值以内,即可确认容器的壁厚。对容器局部区域的应力、高应力区的应力不做精细计算,以具体的结构形式限制,在计算公式中引入适当的系数或降低许用应力等方法予以控制,这是一种以弹性失效准则为基础,按最大主应力理论,以长期实践经验为依据而建立的一类标准。 塑性理论指出,由于弹性应力分析求得的各类名义应力对结构破坏的危险性是不同的,随着工艺条件的苛刻和容器的大型化,常规设计标准已经不能满足要求,尤其是在应力集中区域。若不考虑应力集中而只按照简化公式进行设计,不是为安全而过分浪费材料就是安全系数不够。基于各方面的考虑,产生了“分析设计”这种理念。采用以极限载荷、安定载荷和疲劳寿命为界限的“塑性失效”与“弹性失效”相结合的“弹塑性失效”准则,要求对容器所需部位的应力做详细的分析,根据产生应力的原因及应力是否有自限性,分为三类共五种,即一次总体薄膜应力( Pm) 、一次局部薄膜应力( Pc) 、一次弯曲应力( Pb) 、二次应力( Q) 和峰值应力( F) 。 对于压力容器的应力分析,重要的是得到应力沿壁厚的分布规律及大小,可采用沿壁厚方向的“校核线”来代替校核截面。而基于弹性力学理论的有限元分析方法,是一种对结构进行离散化后再求解的方法,为了获得所选“校核线”上的应力分布规律及大小,就必须对节点上的应力值进行后处理,即应力分类,根据对所选“校核线”上的应力进行分类,得出各类应力的值,若满足强度要求,则所设计容器是安全的。 按照JB4732-1995进行分析,整个计算采用ANSYS13.0软件,建立有限元模型,对设备进行强度应力分析。 2.2 有限元模型 由于主要关心容器开孔处的应力分布规律及大小,为减少计算量,只取开孔处作为分析对象,且取其中较为关心的大孔进行分析校核。分析设计所用的几何模型如图1所示。在上下封头和筒体之间存在不连续的壁厚,由于差距和影响量较小,此处统一采用上下封头的设计厚度。 图1 压力容器模型 2.3 划分网格 在结构的应力分析中,采用ANSYS13.0中的solid187单元进行六面体划分,如图2所示。图3~图5

压力容器应力分析报告模板

目录 前言 (3) 1 设计参数 (4) 1.1 基本设计参数 (4) 1.2 设备简图 (5) 1.3 管口载荷参数 (6) 1.4 主要材料参数 (7) 2 分析步骤 (7) 2.1 主体受压元件 (8) 2.2 上封头组件 (9) 2.3 下锥壳组件 (16) 2.4 容器法兰 (21) 3 分析结果及应力评定 (23) 3.1 上封头组件 (23) 3.2 下锥壳组件 (28) 4 疲劳评定 (32) 4.1 交变载荷状态下应力分布云图 (32) 4.2 疲劳评定 (34) 5 结论 (36)

前言 本分析报告仅适用于xxxx,分析采用ANSYS软件,材料、应力分类及 评定按JB4732-1995《钢制压力容器—分析设计标准》(2005年确认)执行。 本分析报告中所有分析模型均取自“XXX”施工图(图号:XXXX)。 模型结构为连续结构,要求模型中所对应的焊接接头结构为全熔透结 构形式。 说明: 1、风载荷及地震载荷引起的应力强度变化很小,可不考虑; 2、S IV应由操作载荷计算得到,本分析报告按设计载荷计算求得,结果偏于保守(安全); 3、S IV控制值3S m t中的S m t应取工作载荷中最高、最低温度下的平均值,本分析报告中S m t按设计温度下取值,结果偏于保守(安全); 4、筒体和椭圆封头厚度在2.1节按JB4732第7章的公式计算,所以在 应力分析部分S I值不必再评定; 5、水压试验时容器任何点的液柱静压力未超过试验压力的6%,该容 器可不进行水压试验时的强度校核;水压试验次数(20次)远小于正常操 作时的设计循环次数(4.4×106),因此可省略水压试验的疲劳分析评定。

有限元分析报告样本

《有限元分析》报告基本要求: 1. 以个人为单位完成有限元分析计算,并将计算结果上交;(不允许出现相同的分析模型,如相 同两人均为不及格) 2. 以个人为单位撰写计算分析报告; 3. 按下列模板格式完成分析报告; 4. 计算结果要求提交电子版,报告要求提交电子版和纸质版。(以上文字在报告中可删除) 《有限元分析》报告 一、问题描述 (要求:应结合图对问题进行详细描述,同时应清楚阐述所研究问题的受力状况和约束情况。图应清楚、明晰,且有必要的尺寸数据。) 一个平面刚架右端固定,在左端施加一个y 方向的-3000N 的力P1,中间施加一个Y 方向的-1000N 的力P2,试以静力来分析,求解各接点的位移。已知组成刚架的各梁除梁长外,其余的几何特性相同。 横截面积:A=0.0072 m2 横截高度:H=0.42m 惯性矩:I=0.0021028m4x 弹性模量: E=2.06x10n/ m2/ 泊松比:u=0.3 二、数学模型 (要求:针对问题描述给出相应的数学模型,应包含示意图,示意图中应有必要的尺寸数据;如进行了简化等处理,此处还应给出文字说明。) (此图仅为例题)

三、有限元建模(具体步骤以自己实际分析过程为主,需截图操作过程) 用ANSYS 分析平面刚架 1.设定分析模块 选择菜单路径:MainMenu—preference 弹出“PRreferences for GUI Filtering”对话框,如图示,在对话框中选取:Structural”,单击[OK]按钮,完成选择。 2.选择单元类型并定义单元的实常数 (1)新建单元类型并定 (2)定义单元的实常数在”Real Constants for BEAM3”对话框的AREA中输入“0。0072”在IZZ 中输入“0。0002108”,在HEIGHT中输入“0.42”。其他的3个常数不定义。单击[OK]按 钮,完成选择 3.定义材料属性 在”Define Material Model Behavier”对话框的”Material Models Available”中,依次双击“Structural→Linear→Elastic→Isotropic”如图

工程力学-应力状态与应力状态分析

8 应力状态与应变状态分析 1、应力状态的概念, 2、平面应力状态下的应力分析, 3、主平面是切应力为零的平面,主应力是作用于主平面上的正应力。 (1)过一点总存在三对相互垂直的主平面,对应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上的应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力的大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面的方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律 )]([1 z y x x E σσμσε+-=

)] ( [ 1 x z y y E σ σ μ σ ε+ - = )] ( [ 1 y x z z E σ σ μ σ ε+ - = G zx zx τ γ= G yz yz τ γ= ,G xy xy τ γ= 6、应力圆与单元体之间的对应关系可总结为“点面对应、转向相同、夹角两倍。” 8.1试画出下图8.1(a)所示简支梁A点处的原始单元体。 图8.1 [解](1)原始单元体要求其六个截面上的应力应已知或可利用公式直接计算,因此应选取如下三对平面:A点左右侧的横截面,此对截面上的应力可直接计算得到;与梁xy平面平行的一对平面,其中靠前的平面是自由表面,所以该对平面应力均为零。再取A点偏上和偏下的一对与xz平行的平面。截取出的单元体如图8.1(d)所示。 (2)分析单元体各面上的应力: A点偏右横截面的正应力和切应力如图8.1(b)、(c)所示,将A点的坐标x、y代入正应力和切应力公式得A点单元体左右侧面的应力为: z M y I σ= b I QS z z * = τ 由切应力互等定律知,单元体的上下面有切应力τ;前后边面为自由表面,应力为零。在单元体各面上画上应力,得到A点单元体如图8.1(d)。 8.2图8.2(a)所示的单元体,试求(1)图示斜截面上的应力;(2)主方向和主应力,画出主单元体;(3)主切应力作用平面的位置及该平面上的正应力,并画出该单元体。 解题范例

球罐应力分析报告模板

XXX球罐应力分析报告 设备名称:XXX球罐 设备位号:XXX 应力分析报告

目录 1基本设计参数 (4) 2计算数据 (6) 2.1 计算条件 (6) 2.2材料性能数据 (7) 3主要受压元件计算 (8) 4整体结构分析计算 (9) 4.1 力学模型和有限元模型 (9) 4.2 载荷工况分析 (11) 4.3 载荷边界条件 (12) 4.4 位移边界条件 (15) 4.5 应力强度分布云图及路径选取 (15) 4.6 应力线性化及强度评定 (20) 4.7 整体结构强度评定汇总 (33) 5局部结构分析计算 (34) 5.1 人孔与接管N1/N4局部结构分析 (34) 5.1.1 力学模型和有限元模型 (34) 5.1.2载荷边界条件 (36) 5.1.3位移边界条件 (38) 5.1.4应力分布云图及路径选取 (39) 5.1.5 应力线性化及强度评定 (40) 5.1.6 人孔与接管N1/N4应力线性化及强度评定 (48) 5.2 人孔与接管V1/K3/K4局部结构分析 (48) 5.2.1 力学模型和有限元模型 (48) 5.2.2载荷边界条件 (51) 5.2.3位移边界条件 (53) 5.2.4应力分布云图及路径选取 (54) 5.2.5 应力线性化及强度评定 (55)

5.2.6 人孔与接管V1/K3/K4应力线性化及强度评定 (63) 5.3 人孔与接管K1/K2局部结构分析 (63) 5.3.1 力学模型和有限元模型 (63) 5.3.2载荷边界条件 (66) 5.3.3位移边界条件 (68) 5.3.4应力分布云图及路径选取 (69) 5.3.5 应力线性化及强度评定 (70) 5.3.6 人孔与接管K1/K2应力线性化及强度评定 (78) 5.4 人孔与接管N2局部结构分析 (78) 5.4.1 力学模型和有限元模型 (78) 5.4.2载荷边界条件 (81) 5.4.3位移边界条件 (83) 5.4.4应力分布云图及路径选取 (84) 5.4.5 应力线性化及强度评定 (85) 5.4.6 人孔与接管N2应力线性化及强度评定 (93) 5.5 人孔与接管N5局部结构分析 (93) 5.5.1 力学模型和有限元模型 (93) 5.5.2载荷边界条件 (96) 5.5.3位移边界条件 (99) 5.5.4应力分布云图及路径选取 (100) 5.5.5 应力线性化及强度评定 (101) 5.5.6 人孔与接管N5应力线性化及强度评定 (109) 6结论 (109) 附录 (109) 球罐SW6计算文件

ANSYS基础教程——应力分析报告

ANSYS基础教程——应力分析 关键字:ANSYS 应力分析 ANSYS教程 信息化调查找茬投稿收藏评论好文推荐打印社区分享 应力分析是用来描述包括应力和应变在的结果量分析的通用术语,也就是结构分析,应力分析包括如下几个类型:静态分析瞬态动力分析、模态分析谱分析、谐响应分析显示动力学,本文主要是以线性静态分析为例来描述分析,主要容有:分析步骤、几何建模、网格划分。 应力分析概述 ·应力分析是用来描述包括应力和应变在的结果量分析的通用术语,也就是结构分析。 ANSYS 的应力分析包括如下几个类型: ●静态分析 ●瞬态动力分析 ●模态分析 ●谱分析 ●谐响应分析 ●显示动力学 本文以一个线性静态分析为例来描述分析步骤,只要掌握了这个分析步骤,很快就会作其他分析。 A. 分析步骤 每个分析包含三个主要步骤:

·前处理 –创建或输入几何模型 –对几何模型划分网格 ·求解 –施加载荷 –求解 ·后处理 –结果评价 –检查结果的正确性 ·注意!ANSYS 的主菜单也是按照前处理、求解、后处理来组织的;

·前处理器(在ANSYS中称为PREP7)提供了对程序的主要输入; ·前处理的主要功能是生成有限元模型,主要包括节点、单元和材料属性等的定义。也可以使用前处理器PREP7 施加载荷。 ·通常先定义分析对象的几何模型。 ·典型方法是用实体模型模拟几何模型。 –以CAD-类型的数学描述定义结构的几何模型。 –可能是实体或表面,这取决于分析对象的模型。 B. 几何模型 ·典型的实体模型是由体、面、线和关键点组成的。 –体由面围成,用来描述实体物体。 –面由线围成,用来描述物体的表面或者块、壳等。 –线由关键点组成,用来描述物体的边。 –关键点是三维空间的位置,用来描述物体的顶点。

工程力学应力状态与应力状态分析样本

8 应力状态与应变状态分析 1、应力状态概念, 2、平面应力状态下应力分析, 3、主平面是切应力为零平面,主应力是作用于主平面上正应力。 (1)过一点总存在三对互相垂直主平面,相应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律

)]( [1 z y x x E σσμσε+-= )]([1 x z y y E σσμσε+-= )]([1 y x z z E σσμσε+-= G zx zx τγ= G yz yz τγ= , G xy xy τγ= 6、应力圆与单元体之间相应关系可总结为“点面相应、转向相似、夹角两倍。” 8.1 试画出下图8.1(a)所示简支梁A 点处原始单元体。 图8.1 [解](1)原始单元体规定其六个截面上应力应已知或可运用公式直接计算,因而应选用如下三对平面:A 点左右侧横截面,此对截面上应力可直接计算得到;与梁xy 平面平行一对平面,其中靠前平面是自由表面,因此该对平面应力均为零。再取A 点偏上和偏下一对与xz 平行平面。截取出单元体如图8.1(d)所示。 (2)分析单元体各面上应力: A 点偏右横截面正应力和切应力如图8.1(b)、(c)所示,将A 点坐标x 、y 代入正应力和切应力公式得A 点单元体左右侧面应力为: z M y I σ= b I QS z z *= τ 解题范例

管道应力分析报告概述

管道应力分析概述 CAESARII软件介绍 CAESARII管道应力分析软件是由美国COADE公司研发的压力管道应力分析专业软件。它既可以分析计算静态分析,也可进行动态分析。CAESARII向用户提供完备的国际上的通用管道设计规范,使用方便快捷。交互式数据输入图形输出,使用户可直观查看模型(单线、线框,实体图)强大的3D计算结果图形分析功能,丰富的约束类型,对边界条件提供最广泛的支撑类型选择、膨胀节库和法兰库,并且允许用户扩展自己的库。钢结构建模,并提供多种钢结构数据库.结构模型可以同管道模型合并,统一分析膨胀节可通过标准库选取自动建模、冷紧单元/弯头,三通应力强度因子(SIF)的计算、交互式的列表编辑输入格式用户控制和选择的程序运行方式,用户可定义各种工况。 一、管道应力分析的原则 管道应力分析应保证管道在设计条件下具有足够的柔性,防止管道因热胀冷缩、管道支承或端点附加位移造成应力问题。 二、管道应力分析的主要内容 管道应力分析分为静力分析和动力分析。 静力分析包括: 1)压力荷载和持续荷载作用下的一次应力计算——防止塑性变形破坏; 2)管道热胀冷缩以及端点附加位移等位移荷载作用下的二次应力计算——防止疲劳破坏; 3)管道对设备作用力的计算——防止作用力太大,保证设备正常运行; 4)管道支吊架的受力计算——为支吊架设计提供依据; 5)管道上法兰的受力计算——防止法兰汇漏。 动力分析包括:

l)管道自振频率分析——防止管道系统共振; 2)管道强迫振动响应分析——控制管道振动及应力; 3)往复压缩机(泵)气(液)柱频率分析——防止气柱共振; 4)往复压缩机(泵)压力脉动分析——控制压力脉动值。 三、管道上可能承受的荷载 (1)重力荷载:包括管道自重、保温重、介质重和积雪重等; (2)压力荷载:压力载荷包括内压力和外压力; (3)位移荷载:位移载荷包括管道热胀冷缩位移、端点附加位移、支承沉降等; (4)风荷载; (5)地震荷载; (6)瞬变流冲击荷载:如安全阀启跳或阀门的快速启闭时的压力冲击: (7)两相流脉动荷载; (8)压力脉动荷载:如往复压缩机往复运动所产生的压力脉动; (9)机械振动荷载:如回转设备的振动。 四、管道应力分析的目的 1)为了使管道和管件内的应力不超过许用应力值; 2)为了使与管系相连的设备的管口荷载在制造商或国际规范(如 NEMA SM-23、API-610、API-6 17等)规定的许用范围内; 3)为了使与管系相连的设备管口的局部应力在 ASME Vlll的允许范围内; 4)为了计算管系中支架和约束的设计荷载;

应力状态分析和强度理论

第八章 应力状态和强度理论 授课学时:8学时 主要内容:斜截面上的应力;二向应力状态的解析分析和应力圆。三向应力简介。 $8.1应力状态概述 单向拉伸时斜截面上的应力 1.应力状态 过构件上一点有无数的截面,这一点的各个截面上应力情况的集合,称为这点的应力状态 2.单向拉伸时斜截面上的应力 横截面上的正应力 A N =σ 斜截面上的应力 ασα cos cos ===A P A P p a a 斜截面上的正应力和切应力为 ασασ2cos cos ==a a p ασ ατ2sin 2 sin = =a a p 可以得出 0=α时 σσ=max 4 π α= 时 2 m a x σ τ= 过A 点取一个单元体,如果单元体的某个面上只有正应力,而无剪应力,则此平面称为主平面。主平面上的正应力称为主应力。 主单元体 若单元体三个相互垂直的面皆为主平面,则这样的单元体称为主单元体。三个主应力中有一个不为零,称为单向应力状态。三个主应力中有两个不为零,称为二向应力状态。三个主应力中都不为零,称为三向应力状态。主单元体三个主平面上的主应力按代数值的大小排列,即为321σσσ≥≥。 P P a a α

$8.2二向应力状态下斜截面上的应力 1. 任意斜截面上的应力 在基本单元体上取任一截面位置,截面的法线n 。 在外法线n 和切线t 上列平衡方程 αασαατσc o s )c o s (s i n )c o s (dA dA dA x xy a -+ 0sin )sin (cos )sin (=-+αασαατdA dA y yx αασααττ sin )cos (cos )cos (dA dA dA x xy a -- 0sin )sin (cos )sin (=++ααταασdA dA yx y 根据剪应力互等定理,yx xy ττ=,并考虑到下列三角关系 22sin 1sin ,22cos 1cos 22 α ααα-=+= , ααα2sin cos sin 2= 简化两个平衡方程,得 ατασσσσσα2sin 2cos 2 2 xy y x y x --+ += ατασστα2cos 2sin 2 xy y x +-= 2.极值应力 将正应力公式对α取导数,得 ?? ????+--=ατασσασα 2cos 2sin 22xy y x d d 若0αα=时,能使导数 0=α σα d d ,则 02cos 2sin 2 00=+-ατασσxy y x y x xy tg σστα-- =220 上式有两个解:即0α和 900±α。在它们所确定的两个互相垂直的平面上,正应力取 xy τyx τn α t

工程力学-应力状态与应力状态分析报告

8 应力状态与应变状态分析 1、应力状态的概念, 2、平面应力状态下的应力分析, 3、主平面是切应力为零的平面,主应力是作用于主平面上的正应力。 (1)过一点总存在三对相互垂直的主平面,对应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上的应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力的大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面的方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律 )]([1 z y x x E σσμσε+-=

)] ( [ 1 x z y y E σ σ μ σ ε+ - = )] ( [ 1 y x z z E σ σ μ σ ε+ - = G zx zx τ γ= G yz yz τ γ= ,G xy xy τ γ= 6、应力圆与单元体之间的对应关系可总结为“点面对应、转向相同、夹角两倍。” 8.1试画出下图8.1(a)所示简支梁A点处的原始单元体。 图8.1 [解](1)原始单元体要求其六个截面上的应力应已知或可利用公式直接计算,因此应选取如下三对平面:A点左右侧的横截面,此对截面上的应力可直接计算得到;与梁xy平面平行的一对平面,其中靠前的平面是自由表面,所以该对平面应力均为零。再取A点偏上和偏下的一对与xz平行的平面。截取出的单元体如图8.1(d)所示。 (2)分析单元体各面上的应力: A点偏右横截面的正应力和切应力如图8.1(b)、(c)所示,将A点的坐标x、y代入正应力和切应力公式得A点单元体左右侧面的应力为: z M y I σ= b I QS z z * = τ 由切应力互等定律知,单元体的上下面有切应力τ;前后边面为自由表面,应力为零。在单元体各面上画上应力,得到A点单元体如图8.1(d)。 8.2图8.2(a)所示的单元体,试求(1)图示斜截面上的应力;(2)主方向和主应力,画出主单元体;(3)主切应力作用平面的位置及该平面上的正应力,并画出该单元体。 解题范例

工程力学答案

1:图示应力状态,其主应力有何特点( ) 1. 2. 3. 4. 2:图示应力状态,其主应力有何特点( ) 1. 2. 3. 4. 3: 一两端受扭转力偶作用的圆轴,下列结论中哪些是正确的( ) 1)该圆轴中最大正应力出现在圆轴横截面上; 2)该圆轴中最大正应力出现在圆轴纵截面上; 3)最大切应力只出现在圆轴横截面上; 4)最大切应力只出现在圆轴纵截面上。 1. 2),3);

2. 2),4); 3. 1),4); 4.全错。 4: 下列结论中正确的是( ): 1. 钢材经过冷作硬化后,其弹性模量不变; 2.钢材经过冷作硬化后,其比例极限不变; 3.钢材经过冷作硬化后,其材料的强度极限可得到提高; 4.钢材经过冷作硬化后,其材料的强度不能得到提高。 5:受扭圆轴中最大切应力为τ,下列结论中哪些是正确的( ) 1) 该圆轴中最大正应力为σmax=τ; 2) 该圆轴中最大压应力为σmax=-τ; 3) 最大切应力只出现在圆轴横截面上; 4) 圆轴横截面上和纵截面上均无正应力。 1. 1),2),3); 2. 1),2),4); 3.全对; 4.全错。

6:图示应力状态,其主应力关系必有( ) 1. 2. 3. 4. 7:箱形截面外伸梁,梁有图示的两种放置方式,在对 称弯曲的条件下,两梁的 有如下4种关系:正确答案是( ): 1. 2. 3. 4.无法确定 8: 下列结论中正确的是( ): 1.钢材经过冷作硬化后,其延伸率将降低;

2.钢材经过冷作硬化后,其截面收缩率可得到提高; 3.钢材经过冷作硬化后,其抗冲击性能可得到提高; 4.钢材经过冷作硬化后,其材料的强度将降低。 9: 下列结论中正确的是( ): 1.钢材经过冷作硬化后,其截面收缩率可得到提高; 2.钢材经过冷作硬化后,其延伸率可得到提高; 3.钢材经过冷作硬化后,其抗冲击性能可得到提高; 4.钢材经过冷作硬化后,其材料的强度可得到提高。 10: 脆性材料具有以下哪种力学性质( ): 1.试件拉伸过程中出现屈服现象; 2.压缩强度极限比拉伸强度极限大得多; 3.抗冲击性能比塑性材料好; 4.若构件因开孔造成应力集中现象,对强度无明显影响。 11: 图示结构,其中AD杆发生的变形为:( )

圆筒内作用压力的应力分析实验报告

圆筒内作用压力的应力分析实验报告 圆筒内作用压力的应力分析实验报告 小组成员:焦翔宇1120190146 李雪枫1120190149 宋佳1120190152 一实验目的: 1.了解薄壁容器在内压作用下,筒体的应力分布情况;验证薄壁容器筒体应力计算的理论公式。 2.熟悉和掌握电阻应变片粘贴技术的方法和步骤。 3.掌握用应变数据采集测量仪器测量应变的原理和操作方法。 二实验原理:① 理论测量原理 如右图是圆筒内作用压力的压力传感器结构简图,在压力P1作用下,圆筒外表面的周向应力σy 和轴向应力σx 分别为: 周向应变和周向应变分别为: 由上式可见,圆筒外表面的周向应变比轴向应变打,亮着又均为正值。为了提高灵敏度,并达到温度补偿的目的,将两个应变敏感元件R1、R4安装在圆筒外壁的周向;两个应变敏感元件R2、R3安装在圆筒上,见右图。四个应变敏感元件的应变分别为: 采用恒压电桥电路。输出电压为: 由上式可知:在这种情况下,采用恒压电桥电路时,压力与输出电压之间存在非线性关系。采用双恒流源电路时,输出电压为: 由上式可见:在小变形情况下,采用双恒流源电路时,压力与输出电压之间为线性关系。在大变形情况下,赢考虑变形的影响,这是周向应变为: 圆筒内的径向压力使得圆筒的半径变大,周向力使圆筒的半径减小。可得到由于径向压力引起的圆筒半径变化为: 轴向力引起的直径变化为: 圆筒半径的变化量为: 变形后,两半径的比值为: 应变敏感元件R1、R4处的应变值为: 由上式可见:考虑圆筒变形的影响后,压力与圆筒外壁应变之间为非线性关系。由于 ,因此是递增非线性。

采用恒压电桥电路时,输出电压为: 由上式可见:考虑圆筒变形的影响后,采用双恒流源电路也存在着压力与输出电压之 间的非线性。 下图是圆筒内作用压力的一种压力传感器的结构图: ② 用电阻应变仪测量应变原理: 电阻应变测量法是测定压力容器筒壁应变的常用方法之一。其测量装置由三部分组成:即电阻应变片,连接导线和电阻应变仪。常用的电阻应变片是很细的金属电阻丝粘 于绝缘的薄纸上而成。见图一所示,将此电阻片用特殊的胶合剂贴在容器壁欲测之部位。当容器受内压作用发生变形时,电阻丝随之而变形。电阻丝长度及截面的改变引起其电 阻 值的相应改变,则可以用电阻应变仪测出电阻的改变,再换算成应变,直接由应变 仪上读出。 电阻丝的应变与电阻的改变有如下的关系: 由于电阻丝的电阻R 和K 值对于一定的电阻片为一已知值,故只要测得Δ R (电阻丝电阻改变)就可以求出ε值。电阻应变仪是采用电桥测量原理测出Δ R 并换成με(即为)的 变形量。 三实验步骤: 1.了解试验装置(包括管路、阀门、容器、压力自控泵等在实验装 置中的功能和操作方法)及电阻片粘贴位置,测量电气线路,转换旋钮等。 2. 制作实验用圆筒,截下一段pvc 塑料管,在两端用哥俩好胶水粘合金属块使圆筒 形成内部气密舱。再两端金属块打孔,一段装入气压计,另一端安装打气孔,粘合使其不 漏气。 3. 应变片的安装: (1)根据选择的测点位置,用砂纸打光;再按筒体的经线和纬线方向用划针或铅笔 划出测点的位置及方向;以后再用棉球、丙酮等除去污垢。 (2)测量电阻应变片的电阻值,记录电阻片的灵敏系数,以便将应变仪灵敏系数点 放在相应的位置上(实验室已准备好)。 (3)将“502”胶液均匀分布在电阻片的背面(注意:胶液均均匀涂在电阻片反面, 不可太多,引出线须向上)。随即将电阻片粘贴在欲测部位,并用滤纸垫上,施加接触 压力,挤出贴合面多余胶水及气泡(注意:电阻丝方向应与测量方向一致,用手指按紧 一至两分钟)。(4)在电阻片引出线下垫接线端子(用胶液粘贴),用于电阻应变片的

应力分析及疲劳分析报告

预处理塔应力分析及疲劳分析报告 编制: 校对: 审核: 全国压力容器标准化技术委员会 一九九八年九月

一、载荷分析 1.用户数据 根据XX设计院所提供的设计图,计算基础数据如下: 预处理塔容器的结构参数见附图1: 2.计算条件 (1) 强度计算条件: 材料在计算温度下的常数: 材料在常温(20℃)下的常数: 注[1]:设计应力强度及弹性模量按JB4732-95

(2) 疲劳计算条件: 载荷与时间的关系示意如下: 时间

二、结构分析 根据预处理塔的结构特点,应进行上封头、下封头及筒体开 孔三部分的应力分析,分别建立力学模型如下: 1.上封头部分: (1)力学模型 根据上封头的结构特点和载荷特性,采用了轴对称的力学模型。 图1:预处理塔上封头力学模型 (2)边界条件 预处理塔上封头边界条件的位置和方向如图1所示。 位移边界条件:

与筒体相连且在Y=0处: Y=0 力边界条件: 壳体内压P=0.85MPa。 中心接管处的边界等效压力P=8.877MPa。 (3) 单元选择 采用ANSYS 5.4有限元分析软件提供的轴对称8节点等参元(82)进行网格划分(如图1)。 2. 下封头部分: (1)力学模型 根据下封头的结构特点和载荷特性,采用了轴对称的力学模型。

图2:预处理塔下封头力学模型 (2)边界条件 预处理塔下封头边界条件的位置和方向如图2所示。 位移边界条件: 裙座根部:?Y=0 力边界条件: 壳体内压P=0.85MPa。 中心接管处的边界等效压力P=8.93MPa, 托架处(壳内物料重)的边界等效压力P=1.54MPa, 筒体直边端处的边界等效压力P=2.72MPa, (3) 单元选择 采用ANSYS 5.4有限元分析软件提供的轴对称8节点等参元(82)进行网格划分(如图2)。 3.筒体开孔部分: (1)力学模型 根据筒体的结构特性和载荷特性,力学模型关于XOZ平面近似对称(无开孔部分为应力均匀区),关于YOZ平面对称,只需计算结构的四分之一。 (2) 边界条件 柱壳开孔边界条件的位置和方向如图3所示。 位移边界条件:轴对称约束;Z=0时,?Z=0 力边界条件:壳体内压P=0.85MPa;筒体端的边界等效应力为:52.91MPa, 筒体端的边界等效应力为:3.94 (3) 单元选择

飞灰仓应力分析及强度校核报告

飞灰仓 应力分析及强度校核报告 设计: 校核: 审核: 2012年11月

目录 1概述 (1) 1.1主要技术参数 (1) 1.2分析内容及依据 (1) 2有限元模型的建立 (1) 2.1有限元模型及网格 (1) 2.2载荷和约束 (2) 2.3有限元计算软件 (5) 3有限元应力分析与强度校核 (5) 3.1强度校核的依据 (5) 3.2材料的设计应力强度 (6) 3.3强度校核 (6) 4 应力强度分布云图 (6)

1概述 本分析报告旨在对飞灰仓进行应力分析和强度校核。 1.1主要技术参数 本分析中飞灰仓的主要技术参数如表1-1所示。 表1-1主要技术参数 外形尺寸(长×宽×高)mm 16000×8000×11386 材料Q235-B 设计压力MPa 常压 设计温度℃常温 物料密度kg/m3 1300 腐蚀余量2mm 物料内摩擦角18° 1.2分析内容及依据 (1)本分析报告的分析内容如下: ●锥底、锥顶和直仓壁的强度校核 ●加强角钢的强度校核 ●中间隔板的强度校核 ●耳座的强度校核 (2)本分析报告的主要依据: JB4732-1995《钢制压力容器—分析设计标准》 JB4732-1995《钢制压力容器—分析设计标准》是一种压力容器设计规范,它是基于详细的应力计算和应力分类,并采用更为合理的许用应力值。 2有限元模型的建立 2.1有限元模型及网格 (1)几何尺寸 飞灰仓长16000mm,宽8000mm,高11386mm。锥底厚16mm,锥顶厚12mm,上下两段直仓壁分别厚12mm、16mm。支座筋板厚20mm,底板厚25mm,垫板厚16mm。各部分结构及具体尺寸见相关图纸。几何模型如图2-1所示。 (2)有限元模型及网格 对于本分析中的飞灰仓,由于结构均具有薄壳几何特征,因此采用shell181单元进行网格划分,整体有限元模型如图2-2所示。

应力与应力状态分析

应力与应力状态分析 拉伸模量 拉伸模量是指材料在拉伸时的弹性,其计算公式如下: 拉伸模量(㎏/c ㎡)=△f/△h(㎏/c ㎡) 其中,△f 表示单位面积两点之间的力变化,△h 表示以上两点之间的应变化。更具体地说,△h =(L-L0)/L0,其中L0表示拉伸长前的长度,L 表示拉伸长后的长度。 §4-1 几组基本术语与概念 一、变形固体的基本假设 1、均匀连续性假设:假设在变形固体的整个体积内均匀地、毫无空隙地充满着物质,并且各点处的力学性质完全相同。 根据这一假设,可从变形固体内任意一点取出微小单元体进行研究,且各点处的力学性质完全相同,因而固体内部各质点的位移、各点处的内力都将是连续分布的,可以表示为各点坐标的连续函数。 2、各向同性假设:假设变形固体在所有方向上均具有相同的力学性质。 3、小变形假设:认为构件的变形与构件的原始尺寸相比及其微小。 根据小变形假设,在研究构件上力系的简化、研究构件及其局部的平衡时,均可忽略构件的变形而按构件的原始形状、尺寸进行计算。 二、应力的概念 1、正应力的概念 分布内力的大小(或称分布集度),用单位面积上的内力大小来度量,称为应力。 由于内力是矢量,因而应力也是矢量,其方向就是分布内力的方向。 沿截面法线方向的应力称为正应力,用希腊字母σ表示。 应力的常用单位有牛/米2 (2/m N ,12/m N 称为1帕,代号a P )、千米/米2(2/m KN ,12/m KN 称为1千帕,代号K a P ),此外还有更大的单位兆帕(M a P )、吉帕(G a P )。 几种单位的换算关系为:

1 K a P =310a P 1 M a P =310K a P 1 G a P =310M a P =610K a P =910a P 2、切应力与全应力的概念 与截面相切的应力分量称为切应力,用希腊字母τ表示。 K 点处某截面上的全应力K p 等于该点处同一截面上的正应力K σ与切应力K τ的矢量和。 三、位移、变形及应变的概念 变形:构件的形状和尺寸的改变。 位移:构件轴线上点的位置变化和截面方位的改变。 变形和位移的关系:构件的变形必然会使结构产生位移,但结构的位移不一定是由构件的变形引起的,温度变化、支座移动等也会使结构产生位移。 单元体:围绕构件内某一点截取出来的边长为无限小的正六面体。 应变:描述单元体变形程度的几何量,包括线应变和角应变两类。 线应变(正应变)ε:单元体线性尺寸的相对改变量。ε=Δu / u 角应变(切应变)γ:单元体上直角的改变量。γ= 90°- θ 应力与应变的对应关系:正应力σ与正应变ε相互对应;切应力τ与切应变γ相互对应。 四、受力构件内一点处的应力状态的概念 构件内某点处的应力状态,是指通过该点的各个不同方位截面上的应力情况的总体。 研究应力状态,对全面了解受力杆件的应力全貌,以及分析杆件的强度和破坏机理,都是必需的。 为了研究一点处的应力状态,通常是围绕该点取一边长为无限小的正六面体,即单元体。 主平面:单元体上没有切应力的面称为主平面。 主应力:主平面上的正应力称为主应力。 可以证明,通过一点处的所有方向面中,一定存在三个互相垂直的主平面(即一定存在主单元体),因而每一点都对应着三个主应力。 一点处的三个主应力分别用σ1 , σ2 和σ3来表示,并按应力代数值的大小顺序排列,即σ1≥σ2≥σ3。 原始单元体:从一点处取出的各面上应力都已知的单元体,称为该点的原始单元体。对于杆件,通常用一对横截面和两对互相垂直的纵截面截取原始单元体。 主单元体:各面上没有切应力的单元体称为主单元体。 应力状态的分类: 空间(三向)应力状态:三个主应力均不为零 平面(二向)应力状态:一个主应力为零 单向应力状态:两个主应力为零