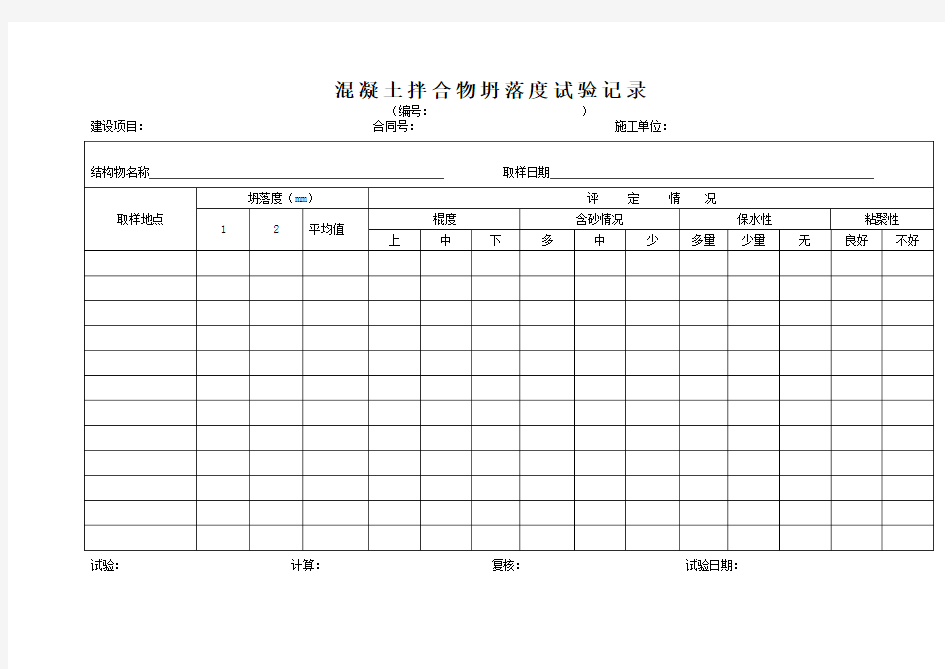

混凝土拌合物坍落度试验记录

混凝土拌合物坍落度试验记录

(编号:)

建设项目:合同号:施工单位:

试验:计算:复核:试验日期:

混凝土拌合物性能试验方法标准学习记录

混凝土拌合物性能试验法标准学习记录 学习普通混凝土拌合物性能试验法标准的检测项目、检测法、判定依据、仪器设备、检测环境条件、检测程序等。 2、检测环境条件的变化 制备混凝土拌合物时,试验环境相对湿度不宜小于50%,试验室的温度应保持在20±5℃,所用材料、试验设备、容器及辅助设备的温度宜与试验室温度保持一致。 3、取样与试样的制备 3.1 同一组混凝土拌合物的取样应从同一盘混凝土或同一车混凝土中取样。取样量应多于试验所需量的1.5倍,且宜不小于20L。 3.2 混凝土拌合物的取样应具有代表性,宜采用多次采样的法。一般在同一盘混凝土或同一车混凝土中的约1/4处、1/2处和3/4处之间分别取样,并搅拌均匀;第一次取样和最后一次取样的时间间隔不宜超过15min。 3.3 宜在取样后5min开始各项性能试验。 3.4 试验室制备混凝土拌合物的搅拌应符合下列规定: 3.4.1、混凝土拌合物应采用搅拌机搅拌。拌和前应将搅拌机冲洗干净,并预拌少量同种混凝土拌合物或水胶比相同的砂浆,搅拌机壁挂浆后将剩余料卸出。 3.4.2、应将称好的粗骨料、胶凝材料、细骨料和水(外加剂一般先溶于水)依次加入搅拌机,难溶和不溶的粉状外加剂宜与胶凝材料同时加入搅拌机,液体和可溶外加剂宜与拌合水同时加入搅拌机 3.4.3、混凝土拌合物宜搅拌2min以上,直至搅拌均匀; 3.4.4、混凝土拌合物一次拌和量不宜少于搅拌机公称容量的1/4;不应大于搅拌机容量,且不应少于20L; 3.5 试验室搅拌混凝土时,材料用量应以质量计。骨料的称量精度应为±0.5%;水泥、掺合料、水、 外加剂的称量精度均应为±0.2%。3.6 在试验室制备混凝土拌合物时,拌合时试验室的温度应保持在20±3℃,所用材料的温度宜与试验室温度保持一致。 4 坍落度及经时损失试验试验应按下列步骤进行: 4.1.1)、坍落度筒壁和底板应润湿无明水;底板应放置在坚实水平面上,并把坍落度筒放在底板中心,然后用脚踩住二边的脚踏板,坍落度筒在装料时应保持在固定的位置; 2)、混凝土试样应分三层均匀地装入坍落度筒,捣实后每层高度应约为筒高的三分之一。每装一层,应用捣棒在筒由边缘到中心按螺旋形均匀插捣25次; 3)、插捣底层时,捣棒应贯穿整个深度,插捣第二层和顶层时,捣棒应插透本层至下一层的表面; 4)、顶层混凝土装料应高出筒口,插捣过程中,如果混凝土低于筒口,则应随时添加; 5)、顶层插捣完后,取下装料漏斗,应将混凝土拌合物沿筒口抹平;

混凝土拌合物性能试验方法标准学习记录

混凝土拌合物性能试验方法标准学习记录 学习普通混凝土拌合物性能试验方法标准的检测项目、检测方法、判定依据、仪器设备、检测环境条件、检测程序等。 2、检测环境条件的变化 制备混凝土拌合物时,试验环境相对湿度不宜小于50%,试验室的温度应保持在20±5℃,所用材料、试验设备、容器及辅助设备的温度宜与试验室温度保持一致。 3、取样与试样的制备 20L。 混凝土拌合物的取样应具有代表性,宜采用多次采样的方法。一般在同一盘混凝土或同一车混凝土中的约1/4处、1/2处和3/4处之间分别取样,并搅拌均匀;第一次取样和最后一次取样的时间间隔不宜超过15min。 宜在取样后5min内开始各项性能试验。 试验室制备混凝土拌合物的搅拌应符合下列规定: 3.4.1、混凝土拌合物应采用搅拌机搅拌。拌和前应将搅拌机冲洗干净,并预拌少量同种混凝土拌合物或水胶比相同的砂浆,搅拌机内壁挂浆后将剩余料卸出。 3.4.2、应将称好的粗骨料、胶凝材料、细骨料和水(外加剂一般先溶于水)依次加入搅拌机,难溶和不溶的粉状外加剂宜与胶凝材料同时加入搅拌机,液体和可溶外加剂宜与拌合水同时加入搅拌机 3.4.3、混凝土拌合物宜搅拌2min以上,直至搅拌均匀; 3.4.4、混凝土拌合物一次拌和量不宜少于搅拌机公称容量的1/4;不应大于搅拌机容量,且不应少于20L; 试验室搅拌混凝土时,材料用量应以质量计。骨料的称量精度应为± 外加剂的称量精度均应为±在试验室制备混凝土拌合物时,拌合时试验室的温度应保持在20±3℃,所用材料的温度宜与试验室温度保持一致。 4 坍落度及经时损失试验试验应按下列步骤进行: )、坍落度筒内壁和底板应润湿无明水;底板应放置在坚实水平面上,并把坍落度筒放在底板中心,然后用脚踩住二边的脚踏板,坍落度筒在装料时应保持在固定的位置; 2)、混凝土试样应分三层均匀地装入坍落度筒内,捣实后每层高度应约为筒高的三分之一。每装一层,应用捣棒在筒内由边缘到中心按螺旋形均匀插捣25次; 3)、插捣底层时,捣棒应贯穿整个深度,插捣第二层和顶层时,捣棒应插透本层至下一层的表面; 4)、顶层混凝土装料应高出筒口,插捣过程中,如果混凝土低于筒口,则应随时添加; 5)、顶层插捣完后,取下装料漏斗,应将混凝土拌合物沿筒口抹平; 6)、清除筒边底板上的混凝土后,应垂直平稳地提起坍落度筒,并轻放于试样旁边。当试样不再继续坍落或坍落时间达30s时,用钢尺测量出筒高与坍落后混凝土试体最高点之间的高度差,即为该混凝土拌合物的坍落度值。 4.1.3 坍落度筒的提离过程宜控制在3s~7s以内;从开始装料到提坍落度筒的整个过程应连续进行,并应在150s 内完成。

混凝土坍落度平行检验记录

混凝土坍落度平行检验记录 1、检验方法:用坍落度检测器和钢尺量测检查。 2、检验数量:施工单位应对每车预拌混凝土坍落度进行检查,监理单位至少每10车随机抽取1次平行检验,且不少于1次。 3、检验时间:混凝土搅拌车到达浇筑现场,浇筑前。 4、本表可用于施工单位自检或监理单位平行检验混凝土坍落度使用。用于施工单位自检时,监理单位可不签字;用于监理平行检验时,检查人由监理员签字。 5、现场检测坍落度与厂家配合比坍落度差距较大时应及时通知混凝土厂家调整。

钢筋外观质量平行检验记录

1、钢筋进场后,外观质量检测应在监理单位的见证下进行。除本表格外,检测结果同时应在监理见证记录中予以体现。 2、检验频率:以同牌号、同炉号、同规格、同交货状态的钢筋,每60t 为一批,60t 的按每30t 一批,不足30t 以一批计,每批抽检1次。 3、钢筋重量偏差的测定: (1)测量钢筋重量偏差时,试样应从不同根钢筋上截取,数量不少于5支。每支试验长度不小于500mm 。长度应逐支测量,精确到1mm 。测量试样总重量时,应精确到不大于总重量的1%。 (2)用钢丝刷清除钢筋试样表面杂物后,称取试样总重量。用下式计算钢筋实际重量和理论重量的偏差(%): 100理论重量 试样总长度) 理论重量试样总长度(试样实际总重量)%重量偏差(???-= 4、外观质量:钢筋应平直、无损伤,钢筋表面不得有裂纹、起皮、油污、颗粒状或片状锈蚀等。根据检测结果在相应栏内填“有”或“无”,平直栏直接填“平直”或“弯曲”。 5、产品标牌上的标识炉批号应与质量保证书上一致,并做好记录。当不一致时,应查明材料来源,否则应退货。 6、当钢筋表面存在裂纹、起皮应退货;若存在损伤、不平直应剔出退货;存在油污应清理干净;存在颗粒状或片状老锈应除尽,若影响截面尺寸,应降级处理。 7、外观检查合格后,应及时见证取样送有资质的检测机构进行力学性能检测,检测合格后方可使用。 (3)钢筋理论重量可见下表:

混凝土坍落度平行检验记录(实验室)

混凝土坍落度平行检验记录

说明: 1、检验方法:用坍落度检测器和钢尺量测检查。 2、检验数量:施工单位应对每车预拌混凝土坍落度进行检查,监理单位至少每10车随机抽取1次平行检验,且不少于1次。 3、检验时间:混凝土搅拌车到达浇筑现场,浇筑前。 4、本表可用于施工单位自检或监理单位平行检验混凝土坍落度使用。用于施工单位自检时,监理单位可不签字;用于监理平行检验时,检查人由监理员签字。 5、现场检测坍落度与厂家配合比坍落度差距较大时应及时通知混凝土厂家调整。 钢筋外观质量平行检验记录

说明: 1、钢筋进场后,外观质量检测应在监理单位的见证下进行。除本表格外,检测结果同时应在监理见证记录中予以体现。 2、检验频率:以同牌号、同炉号、同规格、同交货状态的钢筋,每60t为一批,60t的按每30t一批,不足30t以一批计,每批抽检1次。 3、钢筋重量偏差的测定: (1)测量钢筋重量偏差时,试样应从不同根钢筋上截取,数量不少于5支。每支试验长度不小于500mm。长度应逐支测量,精确到1mm。测量试样总重量时,应精确到不大于总重量的1%。

(2)用钢丝刷清除钢筋试样表面杂物后,称取试样总重量。用下式计算钢筋实际重量和理论重量的偏差(%): 100理论重量 试样总长度) 理论重量试样总长度(试样实际总重量)%重量偏差(???-= 4、外观质量:钢筋应平直、无损伤,钢筋表面不得有裂纹、起皮、油污、颗粒状或片状锈蚀等。根据检测结果在相应栏内填“有”或“无”,平直栏直接填“平直”或“弯曲”。 5、产品标牌上的标识炉批号应与质量保证书上一致,并做好记录。当不一致时,应查明材料来源,否则应退货。 6、当钢筋表面存在裂纹、起皮应退货;若存在损伤、不平直应剔出退货;存在油污应清理干 净;存在颗粒状或片状老锈应除尽,若影响截面尺寸,应降级处理。 7、外观检查合格后,应及时见证取样送有资质的检测机构进行力学性能检测,检测合格后方可使用。 (3)钢筋理论重量可见下表:

混凝土坍落度测试方法及现场记录表

混凝土坍落度的测试方法 1、实验器材: ①坍落筒见下图。底部直径为(200±2)mm,顶部直径为(100±2)mm,高为(300±2)mm,筒壁厚度不小于1.5mm。 ②捣棒直径16mm,长600mm,端部磨园。 ③小铲、钢尺等 实验耗材:普通硅酸盐水泥、砂子、石子和水 坍落筒和捣棒 2、试验方法步骤 ①湿润坍落筒。将坍落筒放在一块刚性的、平坦的、湿润且不吸水的底版上,用脚踩两个踏板,使坍落筒在装料时位置固定。把按要求取得的混凝土试样分三层装入筒内,每层捣实后的高度大致为坍落筒高度的1/3。 ②每层用捣棒插捣25次,各次插捣要在每层截面上均匀分布。插捣底层时,需稍倾斜并贯穿整个深度。插捣第二层和顶层时捣棒要插透本层,并使之刚好插入下面一层。插捣时均应把约一半的次数呈螺旋形由外向中心进行。 ③插捣顶层前要将混凝土灌满到高出坍落筒,如果插捣使混凝土沉落到低于筒口,则要随时填加混凝土,使其一直保持高出顶。顶层插捣完后,用捣棒将筒顶混凝土表面搓平。 ④小心垂直提起坍落筒,其提离过程应在5-10s内完成,要平稳底向上提起,同时防止混凝土试体不受碰撞或震动。试验时从开始装料到提起坍落筒的整个过程要不间断地进行,要在不大于150s的时间内完成。 ⑤提起坍落筒后,立即测量筒高与坍落后混凝土试体最高点之间的高度差,这

就是坍落度值。示意图如下:(见后页) 坍落度试验示意图 3、黏聚性和保水性的检查方法 ①黏聚性的检查方法:用捣棒在已坍落的混凝土锥体的一侧轻轻敲打,若轻打后混 凝土锥体渐渐下沉表示黏聚性良好,见下图b。若锥体突然倒塌,见下图c,或部分 崩裂或发生石子离析现象,见下图a,即表示黏聚性不好。 ②保水性的检查方法:提起坍落筒后,若有较多的稀浆从底部析出,而使混凝土试体因失浆造成骨料外露,则表示此类混凝土拌和物的保水性能不好。若无稀浆或仅有少量稀浆自底部析出,而锥体部分混凝土试体含浆饱满,则表示此类混凝土拌和物的保水性能良好。 4、混凝土泵送技术(坍落度) ①泵送混凝土的入泵坍落度不宜小于10CM,对于各种入泵坍落度不同的混凝土,其 泵送高度不宜超过表的规定。 混凝土入泵坍落度与泵送高度关系表 入泵坍落度(cm)10-14 14-16 16-18 18-20 20-22 最大泵送高度(m)30 60 100 400 400以上 ②泵送混凝土试配时要求的坍落度应按式 Tt=Tp+△T

普通混凝土拌合物性能试验方法标准

普通混凝土拌合物性能试验方法标准—取样及试样的制备、稠度试验 1总则 1.0.1为进一步规范混凝土试验方法,提高混凝土试验精度和试验水平,并在检验或控制混凝土工程或预制混凝土构件的质量时,有一个统一的混凝土拌合物性能试验方法,制定 本标准。 1.0.2本标准适用于建筑工程中的普通混凝土拌合物性能试验,包括取样及试样制备、稠度试验、凝结时间试验、泌水与压力泌水试验、表观密度试验、含气量试验和配合比分析 试验。 1.0.3按本标准的试验方法所做的试验,试验报告应包括下列内容: 1委托单位提供的内容: 1)委托单位名称; 2)工程名称及施工部位; 3)要求检测的项目名称; 4)原材料的品种、规格和产地以及混凝土配合比; 5)要说明的其他内容。 2检测单位提供的内容: 1)试样编号; 2)试验日期及时间; 3)仪器设备的名称、型号及编号; 4)环境温度和湿度; 5)原材料的品种、规格、产地和混凝土配合比及其相应的试验编号; 6)搅拌方式; 7)混凝土强度等级; 8)检测结果;

2取样及试样的制备 2.1取样 2.1.1同一组混凝土拌合物的取样应从同一盘混凝土或同一车混凝土中取样。取样量应多于试验所需量的1.5倍;且宜不小于20L。 2.1.2混凝土拌合物的取样应具有代表性,宜采用多次采样的方法。一般在同一盘混凝土或同一车混凝土中的约1/4处、1/处和3/4处之间分别取样,从第一次取样到最后一次取样不宜超过15min,然后人工搅拌均匀。 2.1.3从取样完毕到开始做各项性能试验不宜超过5min。 2.2试样的制备 2.2.1在试验室制备混凝土拌合物时,拌合时试验室的温度应保持在20±5℃,所用 材料的温度应与试验室温度保持一致。 注:需要模拟施工条件下所用的混凝土时,所用原材料的温度宜与工现场保持一致。 2.2.2试验室拌合混凝土时,材料用量应以质量计。称量精度骨料为±1%;水、水泥、 掺合料、外加剂均为±0.5%。 2.2.3混凝土拌合物的制备应符合《普通混凝土配合比设计规程》JGJ55中的有关 规定。 2.2.4从试样制备完毕到开始做各项性能试验不宜超过5min。 2.3试验记录 2.3.1取样记录应包括下列内容: 1取样日期和时间; 2工程名称、结构部位; 3稠度试验 3.1坍落度与坍落扩展度法 3.1.1本方法适用于骨料最大粒径不大于40mm、坍落度不小于10mm的混凝土拌 合物稠度测定。