无缝安全气囊线的加工工艺

整体式安全气囊线的激光弱化工艺

延锋伟世通汽车饰件系统有限公司范松鹤、武文光一.概述

随着汽车技术的不断发展,对仪表板这样的集安全性、功能性、舒适性与装饰性于

一身的零件的要求越来越高,特别是它的安全性。按照安全性来分,仪表板可分为无气

囊仪表板和附气囊仪表板(针对付驾驶)。目前国内只有少数中高档次的轿车配备气囊

仪表板,随着人们对安全性的重视,客户对附加气囊的仪表板的需求加大,主机厂也将

此作为买点之一。为气囊的正常开启,在气囊上方多设计有气囊盖板,在打开时释放气

囊。在与仪表板匹配处存在可视装接线,现有的国内的车型主要有PASSAT B5系列,

SAIL系列,SAIL系列,通用的GL8等等。为美观起见,近年越来越多车型的仪表板被

设计为整体式安全气囊(Integrated airbag)仪表板,既无可视装接线,又能保证气

囊正常开启。其中有一种在仪表板本体上加工出一条安全气囊线的无缝气囊仪表板,在

大众去年推出的新车型POLO和即将投产的Touran,以及上海通用新近推出的凯越

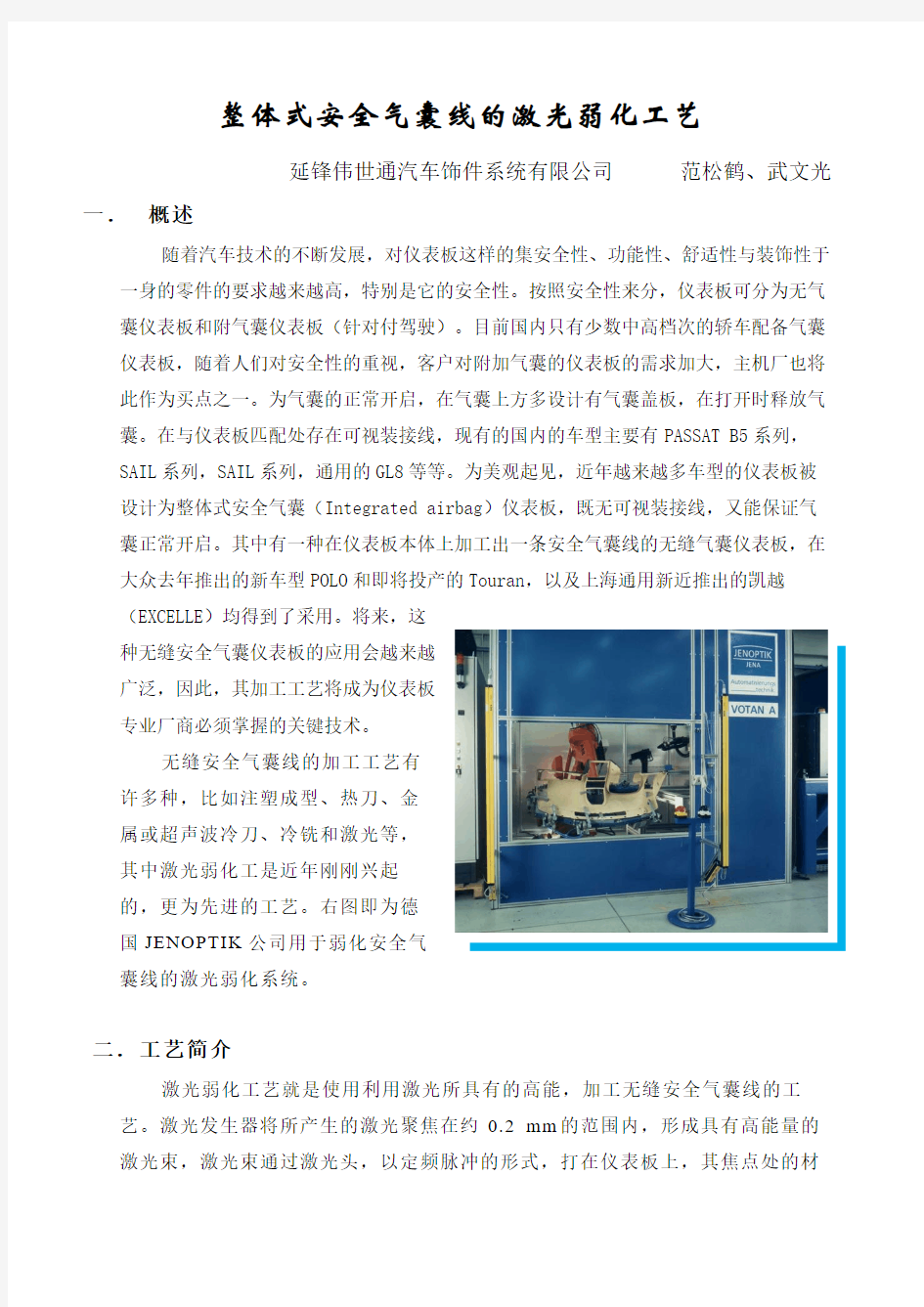

(EXCELLE)均得到了采用。将来,这

广泛,因此,其加工工艺将成为仪表板

专业厂商必须掌握的关键技术。

无缝安全气囊线的加工工艺有

许多种,比如注塑成型、热刀、金

属或超声波冷刀、冷铣和激光等,

其中激光弱化工是近年刚刚兴起

的,更为先进的工艺。右图即为德

国JENOPTIK公司用于弱化安全气

囊线的激光弱化系统。

二.工艺简介

激光弱化工艺就是使用利用激光所具有的高能,加工无缝安全气囊线的工

艺。激光发生器将所产生的激光聚焦在约0.2 mm 的范围内,形成具有高能量的

激光束,激光束通过激光头,以定频脉冲的形式,打在仪表板上,其焦点处的材

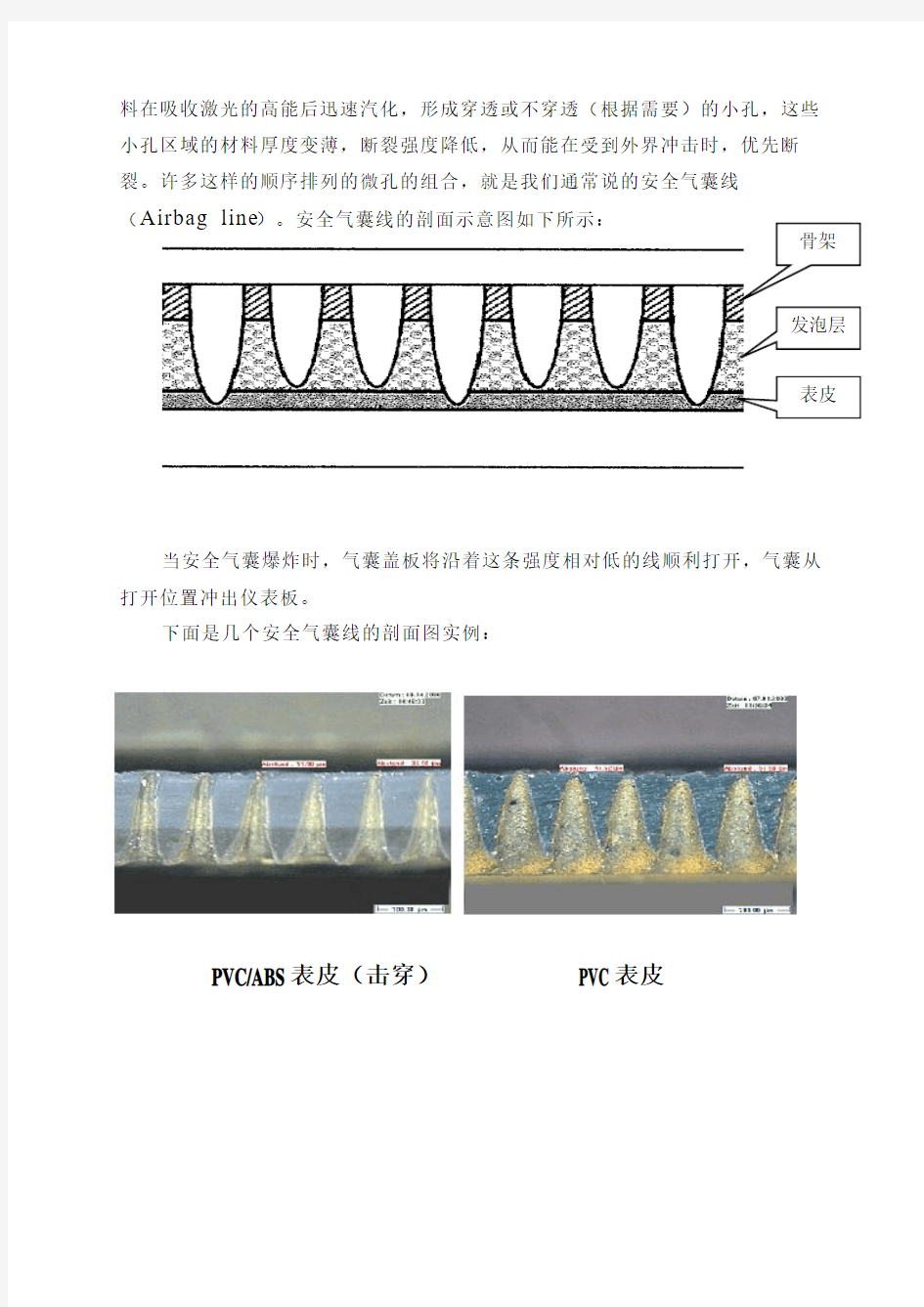

料在吸收激光的高能后迅速汽化,形成穿透或不穿透(根据需要)的小孔,这些小孔区域的材料厚度变薄,断裂强度降低,从而能在受到外界冲击时,优先断裂。许多这样的顺序排列的微孔的组合,就是我们通常说的安全气囊线

(Airbag line )。安全气囊线的剖面示意图如下所示:

当安全气囊爆炸时,气囊盖板将沿着这条强度相对低的线顺利打开,气囊从打开位置冲出仪表板。

下面是几个安全气囊线的剖面图实例:

PVC/ABS 表皮(击穿) PVC 表皮

骨架

发泡层

表皮

PP硬塑

之所以使用激光,是因为它具有高相干性、方向性、高强度的特质,很容易获得很高的光通量密度。激光弱化工艺就是用聚焦而成的高能量激光束将材料熔化或汽化,并用辅助气体将熔化或氧化物吸出而形成加工面。此工艺具具有加工对象广、变形小、精度高、节省能源和材料、公害小、远距离加工、自动化加工等显著优点,特别是能方便地加工易碎、脆、软、硬材料和合成材料。目前所使用的激光发生器主要是大功率二氧化碳激光器,因为大多数的工程塑料材料对这种激光辐射都有很好吸收。

激光弱化工艺适用于现行通用的绝大部分材料。例如,硬塑仪表板材料多使用PP,仪表板骨架的材料主要有PC/ABS、PP、SMA、PPO(PPE)等的改型材料;

仪表板常用的改性PP、PC/ABS和PP等,真空成型表皮材料PVC/ABS;搪塑表皮材料PVC、TPO、PU等等。既可以加工由单一材料如用PP注塑成形的仪表板上体,也可以加工如由骨架,发泡层和表皮固化成的搪塑仪交联表板上体。

三.弱化工艺原理

在详细描述激光弱化工艺过程前,需要了解一些关于仪表板材料和安全气囊打开方面的知识。

首先,仪表板常用的工程塑料对激光的透过率是有差异的。根据透过率的高低,弱化工艺分为两种形式:固定残留厚度弱化和微穿孔弱化。

?固定残留厚度形式适用于对激光波长有足够透过率的材料的切割(如

TPO)。由穿过材料的激光透过量来控制生产过程。

?微穿孔切割适用于对激光波长不透明或只有很少透过率材料(如PU)。

实际上,之所以根据材料选择不同的弱化方式的根本原因在于,系统需要对弱化过程实时控制。而传感器发出的反馈信息是系统采取何种措施的依据,是实时控制的前提条件。对于透过率比较好的材料,在激光脉冲还没有完全击穿材料的时候,工作传感器就已经接到了信号,并可以发送反馈信息;而对于透过率不好的材料,激光脉冲要打到底,击穿材料,才能使传感器接收到能量信号。所以说,材料的特性决定采用那种弱化方式。

材料透过率和弱化形式的关系如下图所示:

其次,整体式安全气囊上方的气囊盖板是和仪表板上体紧密连接的。当安全气囊爆炸时,气囊将给气囊盖板以瞬间巨大的力,推着气囊盖板沿着安全气囊线打开,此后,气囊从仪表板打开处冲出。在这个过程中,可能出现的最大的问题就是仪表板上的碎片随气囊冲出而一起飞出。这些碎片的速度非常快,动能很大,不但容易划伤安全气囊,造成气囊失效,而且很容易对人体造成伤害,以至于出现“安全气囊不安全”的情况。特别是在低温状态下,用于仪表板制造的绝大部分的高分子材料处于玻璃态,材料很硬很脆,连泡沫碎屑也很硬,塑料碎片还会有许多不规则锐角!造成的后果会更加严重。因此,安全气囊在爆炸过程中应该杜绝材料碎片和泡沫碎屑的飞出。

安全气囊线各处的断裂强度是影响其的非常重要的因素之一。如果各处的断裂强度不一致或太大,就容易造成仪表板的打开时把周边的材料撕扯下来,形成碎片或不规则撕裂边缘。所以,气囊线中的每一个孔的尺寸都必须非常精确。精度必须控制0.01mm。

明确以上几点,我们再来看看激光弱化工艺是如何精确加工安全气囊线的。

假设面板在理想状态下(主要指仪表板各处厚度一致,密度一致),并且激光功率保持恒定,激光的打开和关闭没有时间延迟,在这种情况下,打每个孔所需要的激光脉冲个数应该也是恒定不变的。

但在实际生产过程中,这种假设是不存在的,主要有以下的不稳定因素:

?激光功率不恒定,一直是在微小范围内连续波动;

?激光的打开和关闭需要时间延迟;

?加工表面和激光头之间的距离在小范围内波动;

?仪表板的厚度存在微小变化,(比如表面有皮纹);

?仪表板内的各层密度也不断发生变化(例如泡沫层密度不一致;注塑骨架

中存在的气泡、杂质等)。

以上任何一种不稳定因素都可能造成剩余厚度的超差(精度为0.01mm)。

如何消除这些不确定因素的影响呢?JENOPTIK公司的方案很好的解决了这个难题,并且获得专利。

其方法就是将激光发射过程根据功率大小分为前后两个阶段:

?第一阶段,使用大功率激光脉冲,脉冲数量恒定;

?第二阶段,使用小功率的脉冲,脉冲数量实时变化。

以下是激光在工作过程中的功率变化情况:

注释:上图为激光脉冲功率变化示意图。

●黑实线表示理想状态下的激光功率变化;

●虚线表示实际状态下的激光功率变化;

●P laser1表示第一阶段的激光脉冲功率;

●P laser2表示第二阶段的激光脉冲功率;

下图为工作传感器接受到的能量变化示意图。

●黑线表示工作传感器实际接受到的能量的大小;

由上图可知,激光束按照恒定的频率发射,每次发射激光束之间的时间间隔为0.2ms ,激光束能量大小从0-100%。

在第一阶段,激光的功率为80%,这样的大功率脉冲的数量是4个,发射完毕后,激光功率迅速下降为30%,数量为8个,进入了第二阶段,但功率实际变化和理想状态下的变化不一致,呈曲线下降,逐渐递减的形式。当发射了8个小功率脉冲后,工作传感器接受到的能量达到了规定的1.25V ,立即向控制中心反馈,控制中心据此发出关闭激光盖的指令。虽然如此,激光功率仍然不会立即为零,会呈衰减状态,直到完全关闭。在这个过程中,微孔在激光作用下仍然在加深,工作传感器接受到的信号也不断增强,直到峰值2.2V 。至此,一个完整的孔就打好了。

为什么这样的方式就可以很好的消除了不稳定因素呢?请看下图:

在第一阶段,大功率的激光脉冲已经将孔打到了接近规定的深度,而第二阶段的小功率激光脉冲是针对现有深度和规定深度之间的差距所使用的。此阶段的脉冲个数IA 2,是控制中心根据工作传感器发回的反馈信号决定的。当使用小功率脉冲打孔的时候,工作传感器接收到激光能量会随着孔的不断深入而逐渐加大,在没有收到设定的能量数值前,工作传感器将要求继续发射激光脉冲,达到IA 1(10)表示大功率激光脉

冲的个数;

IA 2(8)表示小功率激光脉冲

的个数。

了规定数值后,传感器告诉控制中心停止发射,控制中心立即关闭激光盖。在这个过程中,如果材料密度较小(或中间有气孔),厚度较小,有的脉冲功率较小,所需要的IA2将比理想状态下所需要的少;如果材料密度较大(或正好有大密度的杂质),厚度较大,有的脉冲功率较大,所需要的IA2就相对较多。因此,每个孔所需要的IA2是根据聚焦处的材料以及激光脉冲的实际情况来确定的,每个孔所需要的IA2是实时变化的,系统真正实现了实时控制。而且,小功率激光相对于大功率激光更容易关闭,其所产生的影响也小的多。通过这样的方式,便可以很好的把剩余厚度的误差控制在很小的范围内。

四.设备简介

下面就以POLO硬塑仪表板

上体的安全气囊线的弱化工艺为

例,简单介绍所用设备情况。

POLO硬塑仪表板上体的安

全气囊区域激光弱化所用的设备

是德国JENOPTIK公司的

VOTAN A型激光系统。型号为

LSA 46(右图所示)。整个激光

设备由这几大系统组成。供电稳

压系统、激光发生系统、激光冷却系统、压缩气体供应单元、废气过滤系统、机器人系统、控制单元等。

系统工作原理如下图所示:

激光发生器

激光发生器采用的是世界最大的激光发生器制造商—ROFIN公司的二氧化碳激光发生器,型号为DC 015,产生激光波长为10.6 m,额定功率1500W,频率为2-5000HZ。

激光发生器的功率大小是由所加工的材料的所决定的。一般来说,材料吸收激光能量容易,弱化深度浅,材料的熔点低,可选用额定功率小的发生器,反之,为了提高效率,则需要选择大功率的发生器。VOTAN A型激光系统有1000W、1500W、2000W三种发生器供选择。发生器所使用的发生气体是以二氧化碳为主的混合气体,气瓶容积为1500L,其中6%是CO,94%主要是CO2和少量的He、Xe、N等成分。系统将每72小时换一次气,每次换气消耗量为0.3L。

机器人

机器人是ABB公司的铰接机器人,型号为IRB4400。其主要功能有三点:

a)抓牢工件;

b)根据所安装的夹具的不同,选择不同的程序并运行(共32组可

选);

c)控制PLC单元和工业计算机的数据交换。

机器人的机械臂上装有可更换的夹具,不同的夹具有特定的代码,机器人就是通过识别不同的代码来识别待加工的工件的。机器人的程序是可以说是整个程序的“神经”,PLC和工业计算机子程序的运行和数据的调用,都是根据机器人

所处的状态决定的,比如,激光的发射,安全门的打开等等。在POLO 程序中,机器人主要的位置包括以下几个:

? Home position : 机器人的起始位置,同时也是结束工作后所回到的位

置;

? Load position : 在这个位置时,机器人等待操作工取放工件;

? Precut position : 是介于Nozzle load position 和Load position 之间

的一个位置,在这个位置,主要是进行数据交换和存取;

? Nozzle load position :弱化开始的起始位置,此时工件已经介于激光头和工作传感器之间。注意,此时的位置并不是安全气囊线的起始位置。

在以上几个位置上,激光都是关闭的,激光的发射是在以下两个移动过程中打开的:

? Cutting : 机器人根据安全气囊线的形状所走的路径。此时,激光发

生。完成弱化。

? Additional cut : 判断工件是是否合格,合格则在仪表板上打个工艺

孔,不合格则击穿安全气囊线。

机器人顺序运行的过程示意如下:

注释:

循环表示机器人做一个工件所走的路径; 循环表示连续加工时所走的路径。

机器人还有一个重要的设定参数是在弱化路径上的移动速度。移动决定了相邻微孔之间的距离,速度快,孔距大;反之,孔距小。所以,机器人的移动精度非常重要。

反馈系统

系统的反馈系统主要包括三条路径的信息反馈。除了上面提到的机器人反映工件所处的位置的信息反馈外,控制中心还收到来自工作传感器(working sensor)和参照传感器(Reference sensor)的反馈信息。

工作传感器和参照传感器的控制原理示意如下:

工作传感器反馈的是其收到激光能量的大小。控制中心据此决定每个孔需要发射多少的脉冲,以及何时关闭激光。

参照传感器的接收的是1%的激光能量,控制中心根据反馈来的这1%的能量大小,计算出用于弱化的99%的激光能量实际大小,并做适时的调控。

水冷却系统。激光所产生的大量的热量通过水循环带走。水冷系统包括两个水循环:一个是冷却激光的内循环,在发生器的内部,所使用的水是经过层层过滤的去离子水(传导性<30 S/cm);还有一个外循环,冷却内循环水,使用的是纯净水(里面添加了防锈剂和防冻剂)。当激光盖关闭的时候,激光无法发射出去,所产生的激光就被用来加热内部的循环水,内部循环水再通过热传导的形式把热能传递给外部循环水。外部循环水最后通过大功率风扇把热能散发到外界环境中去。因此,激光发生器必须配备高可靠性、大功率的水冷却系统。

排气和过滤系统。由于被加工的工程塑料多是高分子材料,这些物质的分子在吸收了激光的高能后迅速和空气中的物质发生化学反应,生成微量的不饱和芳香烃,酚类等物质,这些物质有些是有毒的,必须要经过处理以后才可以排放到大气中。一般来说,针对不同的材料通常采取不同的处理措施,VOTAN A型激光系统使用的是最常用的吸附、过滤介质—氢氧化钙和活性炭。排气和过滤系统从工作位置吸出有毒气体,经过介质过滤后,再排入大气中。需要特别注意的是,如果表皮是PVC材料做的话,在激光弱化的过程中会产生HCL气体,它具有强腐蚀性,对设备非常有害,因此,对设备本身还要增加特别的防护。安全保护系统。用于激光弱化工艺的激光是二级激光,在国际上,是被定义为能对人体产生严重伤害的等级的激光。轻者灼伤皮肤,严重的甚至造成人眼永久性失明!因此,在激光工作时,对操作人员的保护显得非常的重要。首先,在激光发射的路径必须严格密闭,避免激光未聚焦前就散射出来;其次,在激光头附近的一定的空间范围内,必须使用低透过率的材料将整个空间封闭起来,与外界隔离,禁止操作人员靠近;最后,必须配备严密的,反应迅速的急停系统,以防在误操作时,及时、有效的关闭激光。

安全气囊线的形式根据设计的需要各有不同,通常的是以下几种形式:

A

B

C

A.这个安全气囊线由许多小单元(Web)组成,每个单元有固定数量的微

孔,每组微孔之间有固定的间隔,但是间隔比较小。

B.这种安全气囊线的连续性要比A型强,在主要的四周都是连续的,在

拐角处有较大的间隙,段与段之间的距离明显比A型大。

C.连续的安全气囊线,最小单元就是每个微孔。

以上几种常见形式VATAN A型激光弱化系统都可以做。方法是将整条线分成几个相对独立的部分,每部分是由机器人的程序定义。以POLO安全气囊线为例,整个线就是机器人在cutting过程中所走的路径,这个路径被分为三个部分,分别定义为ID(identification address)1-ID3(一共可以定义为四个,

ID0-ID3),每个ID在控制中心分别对应一组激光脉冲参数组合。控制中心根据机器人发回的反馈信号,决定调用哪组激光参数组合。

请看下图中的各种不同的激光参数:

由上图可知,Web 是形式固定的由一定数量的微孔组成的单元体。在一段Web width 中(一共10个孔位),大了8个,2个没有打,这样的多个Web 就组成了A 形式的安全气囊线;如果每个Web width 包括100个微孔,25个没有打,这样的多个Web 就组成了B 形式的安全气囊线;在C 形式中,则取消了Web 的设置,这样打出来的就是一条连续的线。

VOTAN A 型激光弱化系统还增加了一种附加的弱化形式,叫“预切割”形式。一如果所需弱化的搪塑仪表板的骨架很厚或透过率不好,这时候现可以使用“预切割”形式,在弱化路径上用一定功率的连续的激光快速切割一遍,降低骨架厚度或穿透骨架。

综上所述,根据设计需要,确定机器人的ID 的区域,在针对每个ID 选择必要的激光参数,就可以加工出所需的安全气囊线形式。

以下是POLO 的安全气囊线的剖面图:

PP硬塑

四.工艺对产品质量的影响

激光弱化工艺最大的优点是对过程100%监控,每个微孔都受到工作传感器发出的反馈信息受到精确控制,因此,精度很高。只要设备正常,设定的参数正确,就不会出现缺陷。

参数的选择很重要,因为剩余厚度和孔距的数值对安全气囊爆破的成功有否影响很大。至于如何选择参数,这是个经验值。针对不同的仪表板,需要做大量的爆破试验,经过不断调整,才能确定合适的参数值。POLO的剩余厚度是0.16±0.05mm;孔距是

0.45±0.03mm。

小结

综上所述,激光弱化工艺是一种先进的加工工艺。虽然它的工艺复杂,设备昂贵,对控制人员要求比较高,但是,相对其他加工工艺,其精度高,零缺陷的特点优势明显,能够很好的满足整体式安全气囊线的加工。

结束语

本文简单介绍了用于加工整体式安全气囊线的激光弱化工艺,此工艺在国外已经很普遍了,但是在国内,由于车型落后或使用CKD件组装等因素,应用的非常少。也比较的陌生。

写此文的目的除了简单介绍外,更主要的原因是想起到“抛砖引玉”的作用,希望能够激发更多的工程技术人员的兴趣去钻研激光工艺,提高我们延锋仪表板的工艺技术水平,保持延锋在技术上的核心竞争力,从容面对进入WTO以后的更为激烈市场竞争!

最后,由于能力有限,再加上国内相关资料太少,又得不到国外的核心资料,所以,文章本事还存在很多的不足之处。敬请谅解!谢谢!

激光所产生的大量的热量一般是通过水循环带走的。水冷系统包括两个水循环:一个是冷却激光的内循环,在发生器的内部,所使用的水是经过层

层过滤的去离子水(传导性<30μS/cm);还有一个外循环,冷却内循环

水,使用的是纯净水(里面添加了防锈剂和防冻剂)。当激光盖关闭的时

候,激光无法发射出去,就被用来加热内部的循环水,内部循环水再通过热

传导的形式把热能传递给外部循环水。外部循环水最后通过大功率风扇把热

能散发到外界环境中去。因此,每台激光发生器都需要配备高可靠性、大功

率的水冷却系统。

激光弱化工艺适用于现行通用的绝大部分材料,例如,仪表板常用的改性PP、PC/ABS和PP等,搪塑表皮材料TPO、PVC、PU等等。既可以加

工由单一材料制成的仪表板上体,比如用PP注塑成形的上体,也可以加工

由几层不同材料粘合而成的仪表板上体,比如由骨架,发泡层和表皮粘合成

的搪塑仪表板上体。

由于被加工的工程塑料多是高分子材料,这些物质的分子在吸收了激光的高能后迅速和空气中的物质发生化学反应,生成微量的不饱和芳香烃,酚

类等物质,这些物质有些是有毒的,必须要经过处理以后才可以排放到大气

中。一般来说,针对不同的材料通常采取不同的处理措施,最常用的吸附、

过滤介质是氢氧化钙和活性炭。需要特别注意的是,如果表皮是PVC材料

做的话,在激光弱化的过程中会产生HCL气体,它具有强腐蚀性,对设备

非常有害,因此,对设备本身还要增加特别的防护。

用于激光弱化工艺的激光是二级激光,在国际上,是被定义为能对人体产生严重伤害的等级的激光。轻者灼伤皮肤,严重的甚至造成人眼永久性失明!因此,在激光工作时,对操作人员的保护显得非常的重要。首先,在激光发射的路径必须严格密闭,避免激光未聚焦前就散射出来;其次,在激光头附近的一定的空间范围内,必须使用低透过率的材料将整个空间封闭起来,与外界隔离,禁止操作人员靠近;最后,必须配备严密的,反应迅速的急停系统,以防在误操作时,及时、有效的关闭激光。有鉴于此,激光弱化系统通常配备一个高精度的工业机器人。由工业机器人完成工件夹紧,输送,弱化等步骤,以避免人工操作存在的安全隐患。

撰稿人:范松鹤

座舱系统科

技术中心

延锋伟世通汽车饰件有限公司

无缝钢管的热轧工艺

无缝钢管 1.无缝钢管的制造加工方法: (1)热轧(挤压无缝钢管):圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库 (2)冷拔(轧)无缝钢管:圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库 2.热轧 (1)热轧的概念: 热轧(hot rolling)是相对于冷轧而言的,冷轧是在再结晶温度以下进行的轧制,而热轧就是在再结晶温度以上进行的轧制。 (2)热轧的优缺点 优点: a.热轧能显著降低能耗,降低成本。热轧时金属塑性高,变形抗力低,大大减少了金属变形的能量消耗。

b.热轧能改善金属及合金的加工工艺性能,即将铸造状态的粗大晶粒破碎,显著裂纹愈合,减少或消除铸造缺陷,将铸态组织转变为变形组织,提高合金的加工性能。 c.热轧通常采用大铸锭,大压下量轧制,不仅提高了生产效率,而且为提高轧制速度、实现轧制过程的连续化和自动化创造了条件。 缺点: a.经过热轧之后,钢材内部的非金属夹杂物(主要是硫化物和氧化物,还有硅酸盐)被压成薄片,出现分层(夹层)现象。分层使钢材沿厚度方向受拉的性能大大恶化,并且有可能在焊缝收缩时出现层间撕裂。焊缝收缩诱发的局部应变时常达到屈服点应变的数倍,比荷载引起的应变大得多。 b.不均匀冷却造成的残余应力。残余应力是在没有外力作用下内部自相平衡的应力,各种截面的热轧型钢都有这类残余应力,一般型钢截面尺寸越大,残余应力也越大。残余应力虽然是自相平衡的,但对钢构件在外力作用下的性能还是有一定影响。如对变形、稳定性、抗疲劳等方面都可能产生不利的作用。 c.热轧不能非常精确地控制产品所需的力学性能,热轧制品的组织和性能不能够均匀。其强度指标低于冷作硬化制品,而高于完全退火制品;塑性指标高于冷作硬化制品,而低于完全退火制品。 d.热轧产品厚度尺寸较难控制,控制精度相对较差;热轧制品的表面较冷轧制品粗糙Ra值一般在0.5~1.5μm。因此,热轧产品一般多作为冷轧加工的坯料。

线切割加工安全操作规程(标准版)

The prerequisite for vigorously developing our productivity is that we must be responsible for the safety of our company and our own lives. (安全管理) 单位:___________________ 姓名:___________________ 日期:___________________ 线切割加工安全操作规程(标准 版)

线切割加工安全操作规程(标准版)导语:建立和健全我们的现代企业制度,是指引我们生产劳动的方向。而大力发展我们生产力的前提,是我们必须对我们企业和我们自己的生命安全负责。可用于实体印刷或电子存档(使用前请详细阅读条款)。 为了确保操作者和机床在最佳安全条件下生产,保障人员的健康和具备舒适的工作环境,使机器设备能长时间保持原有加工性能及精度,延长设备使用寿命,操作者必须遵守线切割加工的安全规则。 一、环境 环境的选择与线切割加工设备及其操作人员有直接的关系。环境选择的不好,会产生以下影响: 1)损坏设备性能及精度,使机床寿命缩短。 2)影响工件加工精度,造成品质不良。 3)对操作者的安全及身体健康有所危害。 因此,对环境场所的选择请参照以下事项: (1)满足线切割加工机床所要求的空间尺寸。 (2)选择能承受机床重量的场所。 (3)选择没有振动和冲击传人的场所。(线切割加工机床是高精度加工设备,如果所放置的地方有振动和冲击,将会对机床造成严重的

损伤,从而严重影响其加工精度,缩短其使用寿命,甚至导致机器损坏。) (4)选择没有粉尘的场所,避免安装在流动人员众多的通道旁边。 1)如果在空气中有灰尘存在,将会使机器的内部元器件受到严重磨损,从而影响使用寿命。 2)线切割加工机床的控制器属于计算机控制,计算机对空气中灰尘的要求相当严格,当有灰尘进入时,可能会损坏控制器。 3)线切割加工机床本身发出大量热,因此电器柜内需要经常换气,若空气中灰尘太多,则会在换气过程中附积到各个电器组件上,造成电器组件散热不良,从而导致电路板烧坏。因此,机台防尘网要经常清洁。 (5)选择温度变化小的场所,避免阳光通过窗户和顶窗玻璃直射及靠近热流的地方。 1)高精密零件加工的产品需要在恒定的温度下进行,一般为室温20℃。 2)由于线切割加工机床本身工作时产生相当大的热量,如果温度变化太大,则会对机器使用寿命造成严重影响。 (6)尽可能选择屏蔽屋:线切割放电加工过程属于电弧放电过程,

RV减速器摆线轮零件加工工艺设计探讨

龙源期刊网 https://www.360docs.net/doc/a015547130.html, RV减速器摆线轮零件加工工艺设计探讨 作者:郑红 来源:《价值工程》2015年第23期 摘要: RV减速器产品的关键零件是摆线轮,摆线轮零件加工一直是企业生产制造的难题,本文探讨了摆线轮零件加工工艺设计,通过此工艺来保证摆线轮零件的表面质量和加工精度要求。 Abstract: The key part of the RV reducer is cycloid, and cycloid parts processing is the manufacturing difficulty for enterprises. This paper discusses the processing design of cycloid part,to ensure the surface quality of cycloid parts and machining accuracy through this process. 关键词:摆线轮;加工工艺;RV减速器 Key words: cycloid;processing;RV reducer 中图分类号:TH132.41 文献标识码:A 文章编号:1006-4311(2015)23-0062-03 0 引言 近年来制造业转型升级、国家推出“机器换人”工程,把机器人、高端数控设备的应用推向了高潮,但基于机器人的RV减速器一直是个技术难题,直接影响到机器人的工作性能指标。RV减速器是一款刚度最高、振动最低的机器人用减速器,能够提高机器人工作时的动态特性,减小传动回差,而且还具有体积小重量轻、结构紧凑、传动比范围大、承载能力大、运动精度高、传动效率高等优点。RV减速传动装置不仅在机器人中使用,在数控机床行业也广泛应用,例如:数控车床(NC)主轴分度驱动;加工中心(MC)坐标轴的驱动;工厂自动化(FA)领域、柔性制造单元;精密伺服机构等。 当下中国正处于从制造大国向制造强国转型发展中,工厂自动化生产线日益增多,机器人、数控机床的使用在企业日益普及,随着我国制造业的科技进步,对驱动机器人、数控设备的RV减速器工业化市场前景广阔,社会经济效益可观。 RV减速器产品在结构上由一级渐开线齿轮传动和一级摆线针轮行星传动串联构成,渐开线齿轮传动构成第一级传动,摆线齿轮行星传动构成第二级传动。第二级针摆传动中摆线轮与针齿壳的啮合传动,在结构上采用无针齿摆线内齿廓结构,即内齿廓不采用针齿滚动,而是直接使用摆线齿廓,这种结构对于摆线轮和针齿壳的零件加工精度、表面质量、硬度、强度、动平衡要求更高。为了提高RV减速器的承载能力并使机器工作时内部受力平衡,动力由齿轮轴输入后,由两个从动齿轮分别带动两根曲轴同步驱动摆线轮工作。RV减速器第二级传动就是由曲轴驱动摆线轮作行星运动,为了载荷平衡,一般用两个摆线轮,呈180度倒置安装,摆线轮与针齿壳相啮合产生减速运动,减速运动经曲轴拨动输出盘输出。

无缝钢管的工艺流程

无缝钢管的工艺流程 一般的无缝钢管的生产工艺可以分为冷拔与热轧两种,冷轧无缝钢管的生产流程一般要比热轧要复杂,管坯首先要进行三辊连轧,挤压后要进行定径测试,如果表面没有响应裂纹后圆管要经过割机进行切割,切割成长度约一米的坯料。然后进入退火流程,退火要用酸性液体进行酸洗,酸洗时要注意表面是否有大量的起泡产生,如果有大量的起泡产生说明钢管的质量达不到相应的标准。外观上冷轧无缝钢管要短于热轧无缝钢管,冷轧无缝钢管的壁厚一般比热轧无缝钢管要小,但是表面看起来比厚壁无缝钢管更加明亮,表面没有太多的粗糙,口径也没有太多的毛刺。热轧无缝钢管的交货状态一般是热轧状态经过热处理后进行交货。热轧无缝钢管在经过质检后要经过工作人员的严格的手工挑选,在质检后要进行表面涂油,然后紧接着是多次的冷拔实验,热轧处理后要进行穿孔的实验,如果穿孔扩径过大就要进行矫直矫正。在矫直后再由传送装置传送到探伤机进行探伤实验,最后贴上标签、进行规格编排后放置到仓库当中。 热轧 圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库无缝钢管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拨制成。无缝钢管的规格用外径*壁厚毫米数表示。无缝钢管分热轧和冷轧(拨)

无缝钢管两类。热轧无缝钢管分一般钢管,低、中压锅炉钢管,高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、地质钢管和其它钢管等。冷轧(拨)无缝钢管除分一般钢管、低中压锅炉钢管、高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、其它钢管外,还包括碳素薄壁钢管、合金薄壁钢管、不锈薄壁钢管、异型钢管。热轧无缝管外径一般大于32mm,壁厚 2.5-200mm,冷轧无缝钢管外径可以到6mm,壁厚可到0.25mm,薄壁管外径可到5mm壁厚小于0.25mm,冷轧比热轧尺寸精度高。 一般用无缝钢管是用10、20、30、35、45等优质碳结钢16Mn、5MnV等低合金结构钢或40Cr、30CrMnSi、45Mn2、40MnB等合结钢热轧或冷轧制成的。10、20等低碳钢制造的无缝管主要用于流体输送管道。45、40Cr等中碳钢制成的无缝管用来制造机械零件,如汽车、拖拉机的受力零件。一般用无缝钢管要保证强度和压扁试验。热轧钢管以热轧状态或热处理状态交货;冷轧以热以热处理状态交货。 热轧,顾名思义,轧件的温度高,因此变形抗力小,可以实现大的变形量。以钢板的轧制为例,一般连铸坯厚度在230mm左右,而经过粗轧和精轧,最终厚度为1~20mm。同时,由于钢板的宽厚比小,尺寸精度要求相对低,不容易出现板形问题,以控制凸度为主。对于组织有要求的,一般通过控轧控冷来实现,即控制精轧的开轧温度、终轧温度.圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库

线切割机工操作规程(新编版)

( 操作规程 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 线切割机工操作规程(新编版) Safety operating procedures refer to documents describing all aspects of work steps and operating procedures that comply with production safety laws and regulations.

线切割机工操作规程(新编版) 1、工作须身着工衣,并将拉链拉好,袖口扣紧;长头发的员工必须戴工作帽,并将长发盘好塞进帽内。 2、检查机床各机械部件及防护装置是否灵活可靠。 3、检查电气线路及各指示灯是否正常,输入信号与移动方向是否一致。 4、装卸工件时严禁开机,并把Z轴提升到一定高度,以免碰伤手臂;用内六角扭力扳手装卸工件时,严禁用猛力,以防产生滑丝现象,碰伤手臂;严禁用力敲击工件和工作台。 5、加工中严禁用手触摸工件和电极丝,严禁湿手操作电器开关。 6、加工中留意温度计、冷却水的电阻率、电压和电流值是否正常。 7、在机床加工运作中不得将重物或身体压碰工作台。

8、加工完毕,先要放完水/油箱中的冷却水/油后,方可打开水/油箱门。 9、机床运作时,不准离开工作岗位。 10、随时观察加工情况,若发现问题立即关闭电源,及时上报,不得擅自处理。 云博创意设计 MzYunBo Creative Design Co., Ltd.

成形磨削摆线轮齿廓修形的研究

5:1037 1040. [3] 林拜松.滑开型断裂的复合型脆断判据[J].应用数 学和力学,1985,6(11):977 983. [4] 赵艳华,徐世烺. -复合型裂纹脆性断裂的最 小J2准则[J].工程力学,2002,19(4):94 98. [5] 俞茂宏.双剪理论及其应用[M].北京:科学出版社, 1998. [6] 蒋国宾,蒋玉川.广义合成偏应力强度理论[C]//第 二届全国结构工程学术论文集.北京:清华大学出 版社,1993:324 328. [7] 张行.断裂力学与损伤力学[M].北京:北京航空航 天大学出版社,2006. [8] 蒋玉川,王启智.形状改变比能密度因子准则[J].工 程力学,2005,22(5):31 35. [9] 龙晓林,王国顺.高铬铸铁的切削用量优化计算[J]. 机械,2001,28(6):30 32. (编辑 袁兴玲) 作者简介:周建来,男,1969年生。淮海工学院机械工程学院副教授。主要研究方向为金属切削加工原理及加工工艺。发表论文30余篇。陈书法,男,1970年生。淮海工学院机械工程学院副教授。 成形磨削摆线轮齿廓修形的研究 焦文瑞1 孔庆华1 宋德朝1 刘金龙2 秦志文2 1.同济大学,上海,201804 2.镇江液压件厂有限责任公司,镇江,212005 摘要:根据摆线针轮啮合副成形磨削加工原理和生产实践,总结了成形磨削摆线轮修形方式,包括沿磨床坐标系y g轴移距修形、沿磨床坐标系x g轴移距修形、转角修形、金刚石滚轮修形;建立了成形磨削摆线修形齿廓的数学模型,并推导了修形后齿廓的法向变动量计算式,以BZZ系列全液压转向器中摆线针轮啮合副参数为例进行了计算。 关键词:摆线轮;成形磨削;齿廓修形;法向变动量 中图分类号:T H132.414 文章编号:1004!132X(2009)22!2676!04 Research on Modification on C ycloidal Teeth Profile with Form Grinding Jiao Wenr ui1 Kong Q inghua1 Song Dechao1 Liu Jinlong2 Qin Zhiw en2 1.T ong ji U niversity,Shanghai,201804 2.Zhenjiang H ydraulic Com ponents M anufacturing Co.,Ltd.,Zhenjiang,Jiangsu,212005 Abstract:Accor ding to manufacturing theory and pro duction practice o n cycloidal g ear pair with fo rm grinding,there are four m odificatio n methods,they ar e y g ax ial dir ectio n mov em ent distance,x g ax ial dir ectio n mov em ent distance of g rinding m achine coor dinate system,ro tating ang le and em er y-w heel.T he m athematical m odel of cyclo idal gear pair w ith form gr inding w as built,the form ula of no rmal alterant value o n modified pro file w as pr ovided,the norm al alterant value w as calculated as an ex ample of BZZ the full hydrostatic steering control units cycloidal pair pr actical parameter,w hich pro vides essential theoretical basis of teeth backlash and cycloidal pair modification desig n. Key words:cycloid gear;form gr inding;pro file m odificatio n;norm al alter ant v alue 0 引言 为了补偿摆线针轮啮合副(以下简称摆线副)的制造误差,保证合理的侧隙以利于装拆、摆线轮在针轮中的灵活转动及齿廓之间的可靠润滑,实际上的摆线副必须进行修形。传统的摆线轮精加工采用范成磨削,文献[1 6]对摆线副修形的研究都是以范成磨削摆线轮为对象。这种方法由于受到磨齿机传动链的影响,齿形精度低,误差达0 1m m,表面粗糙度(Ra)还达不到0 4 m,严重影响摆线副啮合质量,并且生产效率低。为了提高摆线齿轮的精度,国外摆线副制造一般使用成 收稿日期:2009!01!04形磨削,国内也在20世纪90年代逐渐使用成形磨削代替范成磨削[7]。成形磨削齿形误差小于0 03mm,表面粗糙度(Ra)可达0 2 m,适合大批量生产。采用成形法磨削摆线轮同样需要进行修形[8 9],因此,研究成形磨削修形方式及其齿廓法向变动量的变化规律,有着重要意义。 1 成形磨削的修形方式 用成形法加工摆线齿轮时,磨床坐标系如图1所示,z g轴过摆线轮中心,垂直于o c x g y g平面。磨削摆线轮时,砂轮转动,同时沿摆线轮自身轴线o c z g轴方向移动,待磨出一个齿槽,也就是磨出一个齿槽的两侧齿廓后,砂轮退回到原来的位置,并

线切割工艺

线切割工艺 一、需要进行线切割的情况 1. 冲头有凹的R 角过小(小于2),数控铣加工不到位,如图1: 图2 2. 冲头太长,且旁边有固定圆,镗刀镗不到,不能保证自制冲头与标准冲头固定圆一刀下,如图2: 3. 冲孔凹模孔紧靠修边线,如果是SKD11或者Cr12MoV 镶块,刀口铣完淬火,镶块肯定会裂。这时候就需要线切割,淬火后割出刀口。如图3: 4. 其实凹模R 角太小(小于2),也最好用线切割,否则钳工还要按冲头修凹模 5. 淬火以后会变形,但是精度要求比较高的,应该淬火后线切割 图1 固定圆紧 挨着冲头 R 角= 0.9 71 3 L =4

二、线切割结构 1. 结构一是从垫板底面把沉头的螺钉,固定冲头 2. 结构二是从固定板侧面打一个防脱落的销钉 三、线切割基准 1.边基准:镶块装入模座,精铣型面的同时,在镶块上沿型铣两个90°的基准边(记录数据),铣下去10mm 就行了,两个边最好与模具X 、Y 轴平行。卸下镶块进行淬火,然后线切割。 2.孔基准:镶块装入模座,精铣型面的同时,在镶块适当位置镗两个基准销孔(记录数据),两个销孔圆心的连线最好与X 或者Y 轴平行。如果想美观一点,销孔可以做在所割轮廓的内部,同时作穿丝孔用,这样线切割完后销孔就没有了。但是在拿销孔当穿丝孔的情况下,销子跟销孔的配合不要太紧,否则拔出销子的时候容易摇动工件。 3.线切割凸模的时候不用作基准,只要按数模把形状割出来就行。冲头的位置由固定板上的销孔来定位。也就是说固定板上冲头的固定圆与销孔一刀下,同时线割成,模座上对应的定位销孔精镗成。这样,理论上就不需要钳工配冲头间隙了,一步到位。 结构一 结构二 边基准 孔基准

线切割加工工艺指标及工艺参数

线切割加工工艺指标及工艺参数 一、线切割加工的主要工艺指标 1.切割速度υ2.切割精度3.表面粗糙度4.线电极的磨损量 二、影响工艺指标的主要因素及其选择 1.加工参数对工艺指标的影响和选择 (1)峰值电流is (2)脉冲宽度Ton (3)脉冲间隔Toff (4)走丝速度 (5)进给速度 2.线电极丝对线切割工艺性能的影响及其选择 (1)电极丝直径的影响 (2)上丝、紧丝对工艺指标的影响 (3)电极丝垂直度对工艺指标的影响 3.工件厚度及材料的影响 (1)工件材料对工艺指标的影响 (2)材料的厚度对工艺指标的影响 4.工作液对工艺指标的影响及选择 (1)高速走丝选用专用乳化液,低速走丝选用去离子水; (2)切割速度、厚度、流量、流向、加工精度、表面粗糙度、对工作液浓度的影响。 (3)含Cr的合金材料,工作液的浓度较小,用蒸馏水配制。 (4)水类工作液,油类工作液对工作液浓度的影响。 (5)工作液的脏污程度对工艺指标的影响。 线切割加工工艺 一、零件图的工艺分析 1.明确加工要求; 2.分析主要定位基准,正确定位、装夹,确定加工坐标系; 3.采用合理的加工切割起始点和加工路线; 4.指明不宜或不能用电火花线切割加工的地方。 二、模坯准备 1.带有穿孔的成型电极或带有顶杆孔的型芯或抽芯孔模坯的准备; 2.加工型孔部分; 3.凸模的模坯。 三、常用夹具及工件的正确装夹找正方法 1.工件装夹的的一般要求 (1)工件的装夹基准面应清洁无毛刺; (2)夹具精度高; (3)精密、细小的工件应使用不易变形的专用辅助夹具,加工成批零件,应采用专用夹具。 2.工件的装夹方式 (1)悬臂式(2)两端支撑(3)桥式支撑(4)板式支撑(5)复式支撑 3.工件的调整 (1)百分表找正

各种无缝钢管的生产方法

各种无缝钢管的生产方法 自动轧管生产: 生产无缝钢管的方式之一。生产设备由穿孔机、自动轧管机、均整机、定径机和减径机等组成。 穿孔机: 常用的二辊斜轧穿孔过程。圆管坯穿轧成空心的厚壁无缝钢管(毛管),两个轧辊的轴线与轧制线构成一个倾斜角。近年来倾斜角已由6°~12°增至13°~17°,使穿孔速度加快。生产直径250mm以上无缝钢管,采用二次穿孔,以减少毛管的壁厚。带主动旋转导盘穿孔、带后推力穿孔、轴向出料和循环顶焊等新工艺也取得一定的发展,从而强化了穿孔过程,改进了毛管质量。 自动轧管机: 把厚壁毛管轧成薄壁荒管。一般经2~3道次,轧制到成品壁厚,总延伸率约为1.8~2.2。70年代以来,用单孔槽轧辊、双机架串列轧机、双槽跟踪轧制和球形顶头等技术,都提高了生产效率,实现了轧管机械化。 均整机: 结构与穿孔机相似。均整的目的在于消除内外表面缺陷和荒管的椭圆度,减少横向壁厚不均匀。近年采用三辊均整机,提高了均整机变形量和均整效率。 定径机: 由3~12架组成,减径机由 12~24架组成,减径率约达3~28%。50年代出现的张力减径机,在调整辊速和减径的同时,以适当的张力控制壁厚。新型张力减径机一般用三辊式,有18~28架,最大减径率达80%,减壁率达4 4%,出口速度达每秒18mm。张力减径机有两端增厚的缺点,可用“头尾端部突加电气控制”或微张力减径消除。 自动轧管机组: 常用系列有外径为100mm、140mm、250mm和400mm四种,生产外径1 7~426mm无缝钢管。机组的特点是在穿孔机上实现主要变形,规格变化较灵活,生产品种范围较广。由于连续轧管技术的发展,已不再建造140mm以下的机组。

线切割加工安全操作规程

编号:SM-ZD-84882 线切割加工安全操作规程Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly. 编制:____________________ 审核:____________________ 批准:____________________ 本文档下载后可任意修改

线切割加工安全操作规程 简介:该规程资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 为了确保操作者和机床在最佳安全条件下生产,保障人员的健康和具备舒适的工作环境,使机器设备能长时间保持原有加工性能及精度,延长设备使用寿命,操作者必须遵守线切割加工的安全规则。 一、环境 环境的选择与线切割加工设备及其操作人员有直接的关系。环境选择的不好,会产生以下影响: 1)损坏设备性能及精度,使机床寿命缩短。 2)影响工件加工精度,造成品质不良。 3)对操作者的安全及身体健康有所危害。 因此,对环境场所的选择请参照以下事项: (1)满足线切割加工机床所要求的空间尺寸。 (2)选择能承受机床重量的场所。 (3)选择没有振动和冲击传人的场所。(线切割加工机床

是高精度加工设备,如果所放置的地方有振动和冲击,将会对机床造成严重的损伤,从而严重影响其加工精度,缩短其使用寿命,甚至导致机器损坏。) (4)选择没有粉尘的场所,避免安装在流动人员众多的通道旁边。 1)如果在空气中有灰尘存在,将会使机器的内部元器件受到严重磨损,从而影响使用寿命。 2)线切割加工机床的控制器属于计算机控制,计算机对空气中灰尘的要求相当严格,当有灰尘进入时,可能会损坏控制器。 3)线切割加工机床本身发出大量热,因此电器柜内需要经常换气,若空气中灰尘太多,则会在换气过程中附积到各个电器组件上,造成电器组件散热不良,从而导致电路板烧坏。因此,机台防尘网要经常清洁。 (5)选择温度变化小的场所,避免阳光通过窗户和顶窗玻璃直射及靠近热流的地方。 1)高精密零件加工的产品需要在恒定的温度下进行,一般为室温20℃。

摆线齿轮泵外转子加工工艺及主要工装DOC 49页.doc

摘要 本文就摆线的基本概念作了介绍,并阐述摆线齿轮泵中,外转子的加工工艺过程、工装设备以及成形拉刀的设计计算。摆线齿轮泵中以内转子为主动轮,外转子为从动轮,在设计中要求外转子精度高,同时考虑到经济成本,在设计加工工艺时,尽量采用既高精度又经济的方式。而且还介绍了在单件生产纲领下,进行摆线齿轮泵外转子曲面磨削的方法。确定了磨削参数及工艺装备。本加工方法具有传动链短,砂轮修磨简单,可稳定的保持加工精度。 关键词:摆线齿轮外转子;工艺;结构设计;工装设备;成形拉刀。

Abstract This article introduced the basic concept of cycloid and cycloid gear pump described, the outer rotor of the machining process, tooling equipment and design calculation of forming broach. Within the rotor cycloidal gear pump for the driving wheel, outer rotor to the driven wheel, the rotor in the design requirements of high precision, taking into account economic costs, in the design process, try to use the high-precision and economical way. But also introduced the program in the single production under the cycloid gear pump outer rotor surface grinding method. Determine the parameters and processes of grinding equipment. This processing method has a short transmission chain, grinding wheel simple, steady and precision Keywords: cycloidal gear outer rotor; process; structural design; tooling equipment; forming broach

太全了 慢走丝线切割加工中常见问题及解决方法

太全了!慢走丝线切割加工中常见问题及解决方法 一、断丝 1.放电状态不佳——降低 P 值,如果 P 值降低幅度较大仍断丝,可考虑降低 I 值,直至不断丝。此操作会降低加工效率,如果频繁断丝,请参考以下内容,找出导致断丝的根本原因。 2.冲液状态不好,如上下喷嘴不能贴面加工,或者开放式加工时,通常断丝位置在加工区域。——降低 P 值,并检查上下喷水嘴是否损坏,如损坏请及时更换。 3.导电块磨损严重或太脏,通常断丝位置在导电块附近。——旋转或更换导电块,并进行清洗。 4.导丝部太脏,造成刮丝,通常断丝位置在导丝部附近。——清洗导丝部件。 5.张力太大——调低参数中的丝张力FW,尤其是锥度切割时。 6.电极丝、工件材料质量有问题。——更换电极丝、降低P和I 值,直至不断丝。 7.废丝桶中的废丝溢出,和机床或者底面接触,造成短路,通常刚刚启动加工就会断丝。——将溢出的废丝放回废丝桶,并及时清理废丝桶。 8.收丝轮处断丝——检查收丝轮的压丝比,标准值为1:1.5~1.6 。 9.导电块冷却水不充分,通常断丝位置在导电块附近——检查冷却水回路。 10.去离子水导电率过高,通常断丝位置在加工区域——检查水的导电率,如超差,应及时更换树脂。11.去离子水水质差,通常断丝位置在加工区域。——水箱中水出现浑浊或异味,或者加入机床的纯净水有问题,应及时清理水箱,更

换过滤纸芯。12.丝被拉断,下机头陶瓷导轮处有废丝嵌入或导轮轴承运转不灵活。——清理并重新调整安装陶瓷导轮,必要时更换导轮轴承。13.平衡轮抖动过大,运丝不平稳。——校正丝速,用张力计校正丝张力。 二、加工速度低 1.未按标准工艺加工,上下喷嘴距离工件高于0.1mm——尽可能贴面加工。 2.创建的工艺文件不正确。——正确输入相关的加工要求,生成合理的工艺文件。 3.修改了加工参数,尤其是降低了 P、I 值过多会导致加工速度大幅降低。——需合理修改放电工艺参数。 4.冲液状态不好,达不到标准冲液压力。——如确实不能贴面加工,需正确认识加工速度。 5.工件变形导致加工时放电状态不稳定,尤其是修切。——合理安排工艺,控制材料变形。 6.如果参数里选择了ACO(自动过程优化),在加工不稳定的情况下会降低加工效率。——在切割稳定的情况下,可取消 ACO 功能。 7.对于拐角较多的工件,使用高精度参数可获得较高的精度,但会降低效率。——适当降低拐角策略 STR 值,可提高加工速度。 8.模式30 加工,放电稳定性不好,速度慢-----修改参数 UHP,可提高2个值。 9.修切速度慢。——可将每刀的相对加工量改小一点,如要提高修切一的速度,可将主切的偏移量改小0.005mm~0.01mm。10.主切切割效率较之前下降。——及时对机床进行维护保养。

线切割加工工艺的一般规律

线切割加工工艺的一般规律 线切割加工工艺指标的高低,一般都是用切割速度,加工精度、加工粗糙度及质量来衡量的,它的加工工艺规律主要表现如下: 一、切割速度 线切割加工就是对工件进行切缝的加工,切割速度即单位时间内电极丝中心所切割过的有效断面积,通常以mm2/min表示,有时也用进给速度mm/min附记切割原度的表示法。 1、工件及电极丝材料: 工件材料对切割速度有着明显的影响,按切割速度大小的顺序排列是:铝铜、钢铜、钨合金、硬质合金。 快走丝所用的电极丝多用钼丝,而慢走丝线切割加工多用铜电极丝,铜丝有黄铜丝与紫铜丝两种,其中黄铜电极丝的切割速度比紫铜的速度高一些。 2、工作液 快速走丝线切割加工的工作液由乳化油或乳化皂与水配制而成,而慢速走丝线切割加工的工作液多用去离子水,它的电阻率应视被加工材料及加工目的而定,有最佳值线切割加工一般所用电阻率值范围为10-100kΩ.cm。 3、电极丝张力 一般来说被加工材料越厚,张力应适当取大,切割速度将会增加。 切割速度除以上因素外,还跟进电位置、走丝系统精度、脉冲电源及变频进给的合理高速和工作液的供给方式等均有关系。 二、加工精度 加工精度主要分以切缝宽度为基础的形状精度以及形位精度和定位精度,严格地讲,还有内部形状精度。 1、形状精度

加工精度有从XY平面看的加工形状,平面精度与在切缝的Z轴方向的垂直精度,为了获得较高的形状精度,切缝的宽度不但要均匀平滑而且切缝的垂直精度,即切割面的线性度或鼓形度要小,由于影响形状精度的因素较复杂,因此维持加工条件的不变以及对误差的补偿措施是必要的,慢速走丝线切割加工的工件多为正月要鼓形(即工件中部凹进)而快走丝的却相反一般正件中部凸出。 2、形位与定位精度 形位和定位精度主要取决于包括机械精度在内的数值控制精度和切缝精度,其次还与确定原点方式的精度有关。 三、加工表面粗糙度及质量 慢速走丝电火花线切割加工的表面粗糙度常用下列公式表示: Rmax = K2tkIP 其中K2—常数tk—脉冲宽度IP—脉冲峰值电流 最后要讲的就是电火花线切割加工是在一个极短的时间内,在一个微小的区域内对金属进行熔化、汽化,发生极其复杂的物理化学冶金反应:工件表面重新元素化。并立即生成新的化合物放电,停止后又急骤冷却,变液相为固相,表面层在热冷作用下便会形成变质层,产生各种应力,又因为线切割加工多在水中进行,放电加工的同时会产生电解作用,这种作用对于内部组织不均匀的合金材料产生化学性的浸蚀,使被加工的工件表面出现缺陷。还有就是在水中加工工件表面因铜固溶会出现软化层影响加工面的质量度,所以加工完后的工件还需要喷砂等后序处理。 易升 2002/6/20

无缝钢管基础知识

无缝钢管基础知识 无缝钢管的制造工艺 1.热轧(挤压无缝钢管):圆管坯→加热→穿孔→三辊斜轧、连轧或挤压→脱管→定径(或减径)→冷却→矫直→水压试验(或探伤)→标记→入库 2.冷拔(轧)无缝钢管:圆管坯→加热→穿孔→打头→退火→酸洗→涂油(镀铜)→多道次冷拔(冷轧)→坯管→热处理→矫直→水压试验(探伤)→标记→入库 无缝管工艺流程 卫生级镜面管工艺流程: 管坯—检验—剥皮—检验—加热—穿孔—酸洗—修磨—润滑风干—焊头—冷拔—固溶处理—酸洗—酸洗钝化—检验—冷轧—去油—切头—风干—内抛光—外抛光—检验—标识—成品包装 工业管工艺流程 管坯—检验—剥皮—检验—加热—穿孔—酸洗—修蘑—润滑风干—焊头—冷拔—固溶处理—酸洗—酸洗钝化—检验 无缝管加工流程 开卷—平整—端部剪切及焊接—活套—成形—焊接—内外焊珠去除—预校正—感应热处理—定径及校直—涡流检测—切断—水压检查—酸洗—最终检查—包装 三、无缝钢管标准 是一种具有中空截面、周边没有接缝的长条钢材。钢管具有中空截面,大量用作输送流体的管道,如输送石油、天然气、煤气、水及某些固体物料的管道等。钢管与圆钢等实心钢材相比,在抗弯抗扭强度相同时,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件,如石油钻杆、汽车传动轴、自行车架以及建筑施工中用的钢脚手架等。用钢管制造环形零件,可提高材料利用率,简化制造工序,节约材料和加工工时,如滚动轴承套圈、千斤顶套等,目前已广泛用钢管来制造。钢管还是各种常规武器不可缺少的材料,枪管、炮筒等都要钢管来制造。钢管按横截面积形状的不同可分为圆管和异型管。由于在周长相等的条件下,圆面积最大,用圆形管可以输送更多的流体。此外,圆环截面在承受内部或外部径向压力时,受力较均匀,因此,绝大多数钢管是圆管。但是,圆管也有一定的局限性,如在受平面弯曲的条件下,圆管就不如方、矩形管抗弯强度大,一些农机具骨架、钢木家具等就常用方、矩形管。根据不同用途还需有其他截面形状的异型钢管。 1.结构用无缝钢管(GB/T8162-2008)是用于一般结构和机械结构的无缝钢管。 2.流体输送用无缝钢管(GB/T8163-2008)是用于输送水、油、气等流体的一般无缝钢管。 3.低中压锅炉用无缝钢管(GB3087-2008)是用于制造各种结构低中压锅炉过热蒸汽管、沸水管及机车锅炉用过热蒸汽管、大烟管、小烟管和拱砖管用的优质碳素结构钢热轧和冷拔(轧)无缝钢管。 4.高压锅炉用无缝钢管(GB5310-2008)是用于制造高压及其以上压力的水管锅炉受热面用的优质碳素钢、合金钢和不锈耐热钢无缝钢管。 5.化肥设备用高压无缝钢管(GB6479-2013)是适用于工作温度为-40~400℃、工作压力为10~30Ma的化工设备和管道的优质碳素结构钢和合金钢无缝钢管。 6.石油裂化用无缝钢管(GB9948-2013)是适用于石油精炼厂的炉管、热交换器和管道无缝钢管。 7.地质钻探用钢管(YB235-70)是供地质部门进行岩心钻探使用的钢管,按用途可分为钻杆、钻铤、岩心管、套管和沉淀管等。 8.金刚石岩芯钻探用无缝钢管(GB3423-82)是用于金刚石岩芯钻探的钻杆、岩心杆、套管

摆线齿轮传动

传动:摆线针轮传动 摆线针轮传动 由外齿轮齿廓为变态摆线﹑内齿轮轮齿为圆销的一对内嚙合齿轮和输出机构所组成的行星齿轮传动。除齿轮的齿廓外﹐其他结构与少齿差行星齿轮传动相同。摆线针轮行星减速器的传动比约为6~87﹐效率一般为0.9~0.94。图轮齿曲线的形成为轮齿曲线的形成原理。发生圆在基圆上滚动﹐若大於r1﹐M'点画出的是长幅外摆线﹔若小於r1﹐M''点画出的是短幅外摆线﹔用这些摆线中一根曲线上的任意点作为圆心﹐以针齿半径rz为半径画一系列圆﹐而后作一根与这一系列圆相切的曲线﹐得到的就是相应的长幅外摆线齿廓或短幅外摆线齿廓﹐其中短幅外摆线齿廓应用最广。用整条短幅外摆线作齿廓时﹐针轮和摆线轮的齿数差仅为1﹐而且理论上针轮有一半的齿数都与摆线轮齿同时嚙合传动。但如果用部分曲线为齿廓就可得到两齿差和三齿差的摆线针轮传动。用长幅外摆线的一部分作轮齿曲线时﹐其齿廓与圆近似﹐并与针齿半径相差不大﹐因此可用它的密切圆弧代替。摆线针轮传动的优点是传动比大﹑结构紧凑﹑效率高﹑运转平稳和寿命长。

摆线齿轮传动 cycloidal gearing 由一对摆线齿轮组成的齿轮传动。摆线齿轮的齿廓由内摆线或外摆线组成 (图中a摆线齿轮的齿廓)。滚圆S 在节圆外面滚动形成齿顶曲线 bc,在节圆内面滚动形成齿根曲线;同样,滚圆Q 在内面滚动形 成齿根曲线,在外面滚动形成齿顶曲线。这样的轮齿接触传动相当 于一对大小为和的摩擦轮互相滚动。摆线齿轮传动大多用于钟表和某 些仪器,与一般齿轮传动相比,它的特点是:①传动时一对齿廓中凹的内摆线与凸的外摆线啮合,因而接触应力小,磨损均匀;②齿廓的重合度较大,有利于弯曲强度的改善;③无根切现象,最少齿数不受限制,故结构紧凑,也可得到较大的传动比;④对啮合齿轮的中心距要求较高,若不能保证轮齿正确啮合,会影响定传动比传动;⑤这种传动的啮合线是圆弧的一部分,啮合角是变化的,故轮齿承受的是交变作用力,影响传动平稳性;⑥摆线齿轮的制造精度要求较高。 摆线齿轮传动分内外啮合和齿条啮合两种。齿条的齿顶和齿根都是滚圆在直线上滚成的摆线。这种传动还有一些变形齿廓 (图中b[摆线齿轮

数控电火花线切割加工资料

第六章数控电火花线切割加工 电火花加工属于特种加工的一种方法,它是在加工过程中,使工具和工件之间不断产生脉冲性的火花放电,靠放电时局部、瞬时产生的高温去除工件多余材料,以及使材料改变性能或被镀覆等的放电加工,因放电过程可见到火花,故称之为电火花加工。 6.1数控电火花线切割加工原理与特点 6.1.1 数控电火花线切割加工原理 数控电火花线切割是利用移动的细金属导线作为工具电极,在金属丝与工件间施加脉冲电流,产生放电腐蚀,对工件进行切割加工。工件的形状是由数控系统控制工作台相对于电极丝的运行轨迹决定的,因此不需制造专用的电极,就可以就可以加工形状复杂的模具零件。其加工原理如图6-1所示,工件连接脉冲电源的正极,电极丝接负极,加上高频脉冲电源后,在工件与电极丝之间产生很强的脉冲电场,使其间的介质被电离击穿,产生脉冲放电。电极丝在贮丝筒的作用下作正反向交替运动,在电极丝和工件之间浇注工作介质,在机床数控系统的控制下,工作台相对电极丝按预定的程序运动,从而切割出需要的工件形状。 图6-1 电火花切割原理 6.1.2 数控电火花线切割加工特点 1.直接利用线状的电极丝作为电极,可节约电极设计、制造费用、缩短了生产准备周期。 2.可以加工用传统切削加工方法难以加工或无法加工的微细异形孔、窄缝和形状复杂的工件。 3.采用线切割加工冲模时,可实现凸、凹模一次加工成形。 6.2 数控电火花线切割机床 6.2.1 电火花线切割机床分类 (1)按控制方式可分为靠模仿型控制、光电跟踪控制、数字程序控制及微机控制等;

(2)按电源形式可分为RC电源、晶体管电源、分组脉冲电源及自适应控制电源等; (3)按加工特点可分为大、中、小型以及普通直壁切割型与锥度切割型等;(4)按走丝速度可分为慢走丝方式和快走丝方式两种。 6.3 数控电火花线切割工艺基础 数控电火花线切割加工,一般是作为工件尤其是模具加工中的最后工序。要达到加工零件的精度及表面粗糙度要求,应合理控制线切割加工时的各种工艺参数(电参数、切割速度、工件装夹等),同时应安排好零件的工艺路线及线切割加工前的准备加工。有关模具加工的线切割加工工艺准备和工艺过程,如图6.2 图6-2 线切割加工的工艺准备和工艺过程 6.3.1模坯准备 1、工件材料及毛坯 模具工作零件一般采用锻造毛坯,其线切割加工常在淬火与回火后进行。由于受材料淬透性的影响,当大面积去除金属和切断加工时,会使材料内部残余应力的相对平衡状态遭到破坏而产生变形,影响加工精度,甚至在切割过程中造成材料突然开裂。为减少这种影响,除在设计时应选用锻造性能好、淬透性好、热处理变形小的合金工具钢(如Cr12、Cr12MoV、CrWMn)作模具材料外,对模

线切割加工工艺规范

线切割加工工艺规范 操作者必须受过线切割加工的专业培训,并经过考核合格取得上岗证后,才有资格进行线切割加工。在加工前的准备和实际加工过程中,必须遵守以下守则。 一、快走丝线切割加工工艺规范: 1、操作者在加工前要检查图纸资料是否齐全,坯件是否符合要求; . 2、认真消化全部图纸资料,掌握工装的使用要求和操作方法; 3、检查加工所用的机床设备,准备好各种附件,按机床按规定进行润滑和试运行; 4、操作者佩戴相应的安全防护工具。 快走丝线切割加工常见质量问题、产生原因和解决方法: (一)、加工程序编制要求: 1.根据工艺要求,按图纸尺寸编写加工程序,发现问题时找有关人员; 2.注意图纸尺寸是否分中,确定编程基准; 3.保证补偿正确; 4.将程序输入机床控制电脑; 5.编程坐标系应与工作坐标系一致。 】 (二)、工件装夹要求: 1.看懂图纸和工艺过程卡; 2.保证不拿错工件; 3.各穿丝孔不能赌塞; 4.工件装夹应牢固可靠,防止工件脱落砸坏机头; & 5.不能有异物在机头工作槽内; 6.机头不能与夹具发生干涉;

7.机头不能超出工作台行程,工件不要在机床上拖动。 (三)、技术要求: 1.电极丝直径~ (mm); " 2.间隙补偿量(钼丝的内外偏移量)~ (mm); 3.齿隙补偿量~ (mm); 4.开口割凹模应先放气,再加工; 5.加工多个孔时先复线,按不同的孔径(规格)分类割,加工多个尺寸相同的孔时,应 先加工一个凸模,再采用试切法加工孔,每加工三个孔,至少用凸模实配一次; 6.加工凸模时应先加工孔再加工外围; — 7.不允许在带负载情况下改变脉宽,如工作过程需要改变,可在储丝筒停止时进行。 (四)、工艺参数选择(供参考) 1.冷却膏浓度选择:冷却膏对加工参数影响很大,具体见下表选择: 2.新快走丝线切割加工参数选择:脉冲宽度增加,功放管增多都会使切割速度提高,但加工表面粗糙度和精度会下降,其参数选择可参照下表: (五)、自检内容与要求 1. 操作者应检查前面各工序是否符合图纸及工艺要求; 2. 检查工件装夹的方向是否与编程方向相符; ]