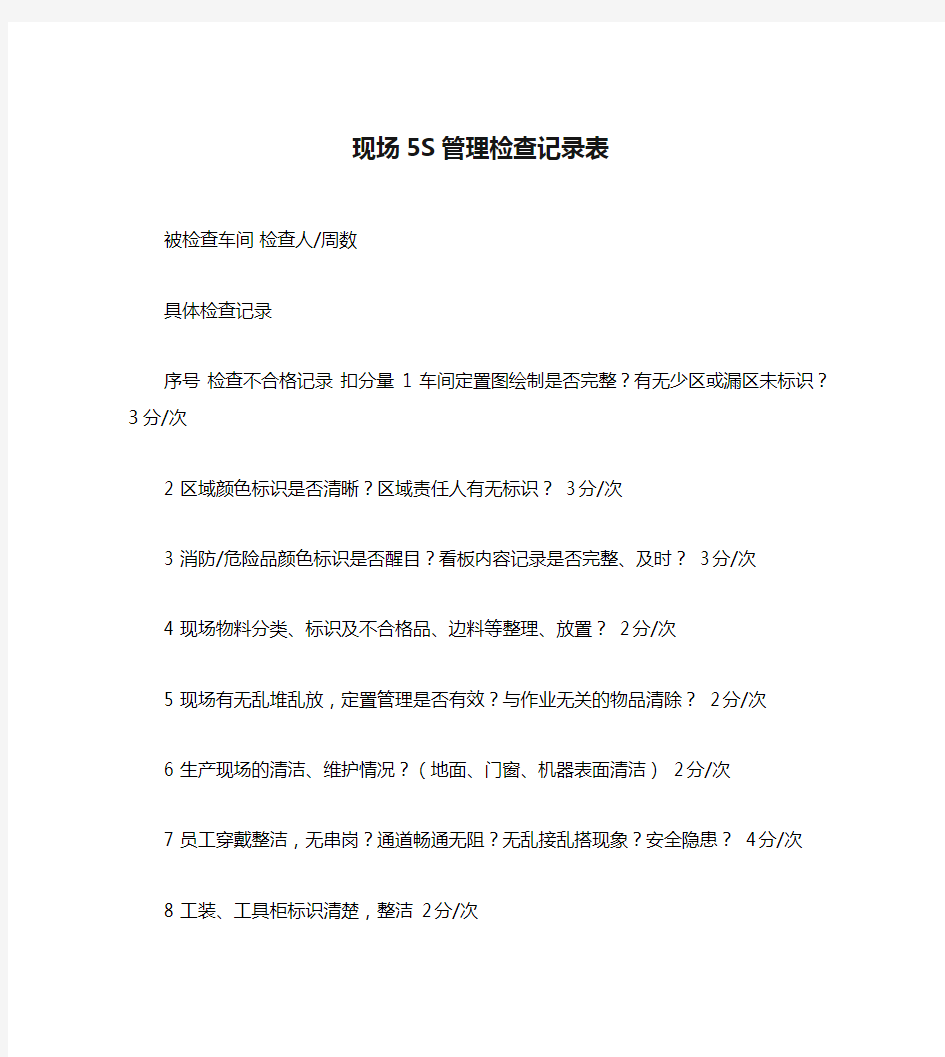

现场5S管理检查记录表

现场5S管理检查记录表

被检查车间检查人/周数

具体检查记录

序号检查不合格记录扣分量 1 车间定置图绘制是否完整?有无少区或漏区未标识? 3分/次

2 区域颜色标识是否清晰?区域责任人有无标识? 3分/次

3 消防/危险品颜色标识是否醒目?看板内容记录是否完整、及时? 3分/次

4 现场物料分类、标识及不合格品、边料等整理、放置? 2分/次

5 现场有无乱堆乱放,定置管理是否有效?与作业无关的物品清除? 2分/次

6 生产现场的清洁、维护情况?(地面、门窗、机器表面清洁) 2分/次

7 员工穿戴整洁,无串岗?通道畅通无阻?无乱接乱搭现象?安全隐患? 4分/次

8 工装、工具柜标识清楚,整洁 2分/次

扣分项扣分数得分数(满分:100)

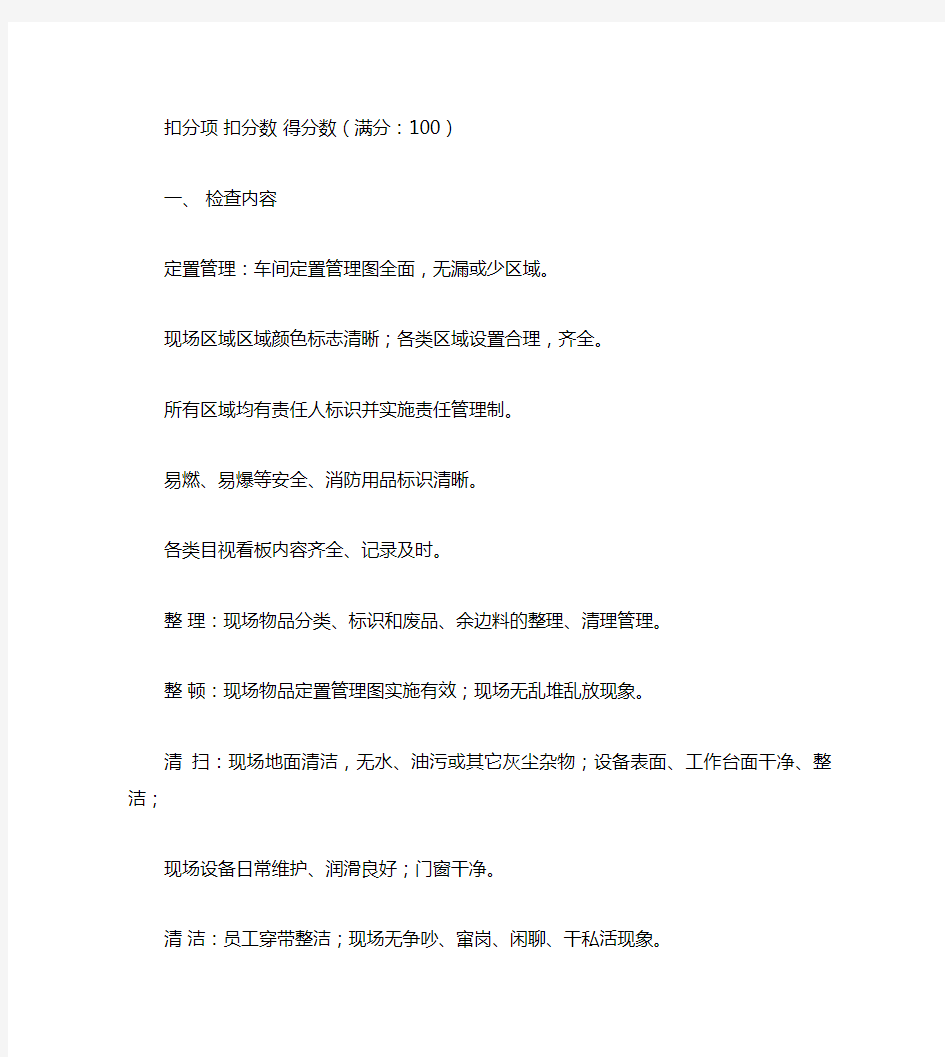

一、检查内容

定置管理:车间定置管理图全面,无漏或少区域。

现场区域区域颜色标志清晰;各类区域设置合理,齐全。

所有区域均有责任人标识并实施责任管理制。

易燃、易爆等安全、消防用品标识清晰。

各类目视看板内容齐全、记录及时。

整理:现场物品分类、标识和废品、余边料的整理、清理管理。

整顿:现场物品定置管理图实施有效;现场无乱堆乱放现象。

清扫:现场地面清洁,无水、油污或其它灰尘杂物;设备表面、工作台面干净、整洁;

现场设备日常维护、润滑良好;门窗干净。

清洁:员工穿带整洁;现场无争吵、窜岗、闲聊、干私活现象。

安全:通道畅通无阻;消防设备完好无损;用电安全,无乱接乱搭现象。二、扣分要求

定置管理实施检查:每项每次扣分为:3分。

整理/整顿管理检查:每项每次扣分为:2分。

清扫/维护管理检查:每项每次扣分为:2分。

清洁/安全管理检查:每项每次扣分为:4分。

三、评分标准

a) 满分为:100分;扣分累加;得分=100-扣分累加值

b) 评级标准: 90以上为优秀,挂优秀车间锦旗;80-90分为良好、挂合格车间锦旗

80分以下为待改进,挂待改进车间旗。

C)评级频次为:检查为每两周一次;评级分为两次检查所得平均分值。该项考核分计

车间月度综合考核。每月汇同“工艺纪律检查”得分考核评级一次。四、检查时间:每月和第二周和第四周五下午2:00。

五、检查人员:车间主任、计划调度员、设备员。其中设备员为小组长负责检查结果的整理。六、检查结果要求在下一个工作日下午3:00整理完毕并发至各被检查部门并予以公告通报。七、第二次检查时须重点检查第一次检查不合格整改完成项目。