第七章 荧光粉

第七章 荧光粉

第三章中已指出,光是电磁波的一种形式,能引起视觉辨认的可见光区域的波长为380~780 nm 。热辐射现象也属电磁波的范畴,热辐射的谱带甚宽,其辐射强度和谱峰的位置几乎完全决定于受热体的温度。温度越高,最大辐射峰值向短波方向移动,也就是移向兰紫谱段。白炽灯中高温钨灯丝辐射的是连续光谱,可见光只占极少部分,大部分发射为红外光谱。荧光粉的发光是非连续光谱,通常由能辐射不同光谱段的多种荧光粉混合而成,合成光谱会出现多个峰值的波形。

§7-1 荧光粉的发光

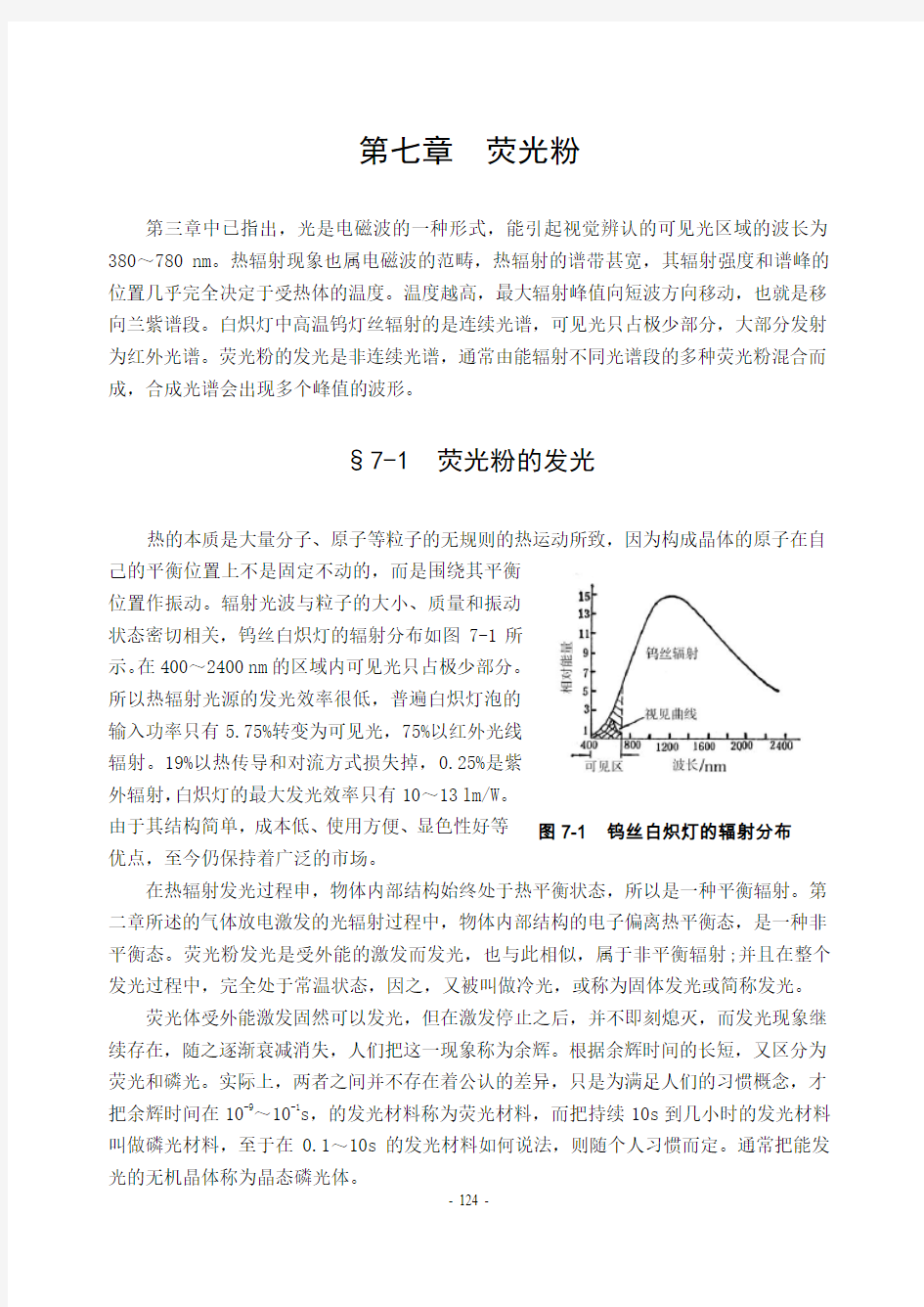

热的本质是大量分子、原子等粒子的无规则的热运动所致,因为构成晶体的原子在自己的平衡位置上不是固定不动的,而是围绕其平衡

位置作振动。辐射光波与粒子的大小、质量和振动

状态密切相关,钨丝白炽灯的辐射分布如图7-1所

示。在400~2400 nm 的区域内可见光只占极少部分。

所以热辐射光源的发光效率很低,普遍白炽灯泡的

输入功率只有5.75%转变为可见光,75%以红外光线

辐射。19%以热传导和对流方式损失掉,0.25%是紫

外辐射,白炽灯的最大发光效率只有10~13 lm/W 。

由于其结构简单,成本低、使用方便、显色性好等

优点,至今仍保持着广泛的市场。

在热辐射发光过程申,物体内部结构始终处于热平衡状态,所以是一种平衡辐射。第二章所述的气体放电激发的光辐射过程中,物体内部结构的电子偏离热平衡态,是一种非平衡态。荧光粉发光是受外能的激发而发光,也与此相似,属于非平衡辐射;并且在整个发光过程中,完全处于常温状态,因之,又被叫做冷光,或称为固体发光或简称发光。

荧光体受外能激发固然可以发光,但在激发停止之后,并不即刻熄灭,而发光现象继续存在,随之逐渐衰减消失,人们把这一现象称为余辉。根据余辉时间的长短,又区分为荧光和磷光。实际上,两者之间并不存在着公认的差异,只是为满足人们的习惯概念,才把余辉时间在10-9~10-1s ,的发光材料称为荧光材料,而把持续10s 到几小时的发光材料叫做磷光材料,至于在0.1~10s 的发光材料如何说法,则随个人习惯而定。通常把能发光的无机晶体称为晶态磷光体。

图7-1 钨丝白炽灯的辐射分布

激发物体使之发光的外能有光子,电场、阴极射线、X射线和放射线等,对本书来说,只介绍光致发光的晶态磷光体,因为照明灯用的荧光粉大都是这类材料。

一、光致发光荧光粉发光的概况

荧光粉受激发光的原理基本上与第三章图3-4及其有关说明相似,所不同的是汞原子的能态分布简单,只是单原子体的能级关系。荧光粉是涉及到多种原子结合而成的结晶物质,尽管它们的分子结构大不相同,但都是依靠正负离子的静电力作用,彼此相间,按一定的规律排列而成的离子晶体。大量离子结合成的晶体,它们各自的能级靠得很近,同等能级的电子增多,但能量又略有差异,所以离子的各个能级分裂成带,每个能级带是由各相应能级密集而成,出现能量连续的带状结构。

晶体的能带图中,出现由填满电子的负离子价带构成的满带,以及由没有填满电子的正离于价带构成的导带,满带与导带之间的间隔为不能留存电子的空带,所以空带又称为禁带。晶体能带分布的概念较为复杂,各能带间能量分布是不连续的,出现的光谱也是不连续的非平衡辐射。谱峰的位置决定于相关电子的能级;谱宽与相关电子的数量有关。

用于照明目的的荧光粉对灯管的光效、颜色、显色性以及光衰减等都起着十分关键的作用,所以要求荧光粉具有:1.能有效地吸收254nm的紫外线;2.通过可见光的效率高;3.在254nm紫外线的激发下,转换成可见光的量子效率高;4.荧光粉的发光光谱应在可见光区;5.长期受紫外线照射和电子、离子的轰击时,能保持稳定的特性;5.荧光粉的粒度应控制在最佳范围内;6.在灯的生产过程中应保持性能稳定,俗称二次特性好。

由此,考虑光致发光荧光粉可分为三类:

(1)基质晶体。不加任何外来物质的荧光粉,通常称为自激活的基质。由晶体结构的离子或离子团担负着发光任务。因为这种基质晶体荧光粉不易满足上述要求,几乎没有被采用。

(2)带有一种激活剂的荧光材料。激活剂是一个带正电的外来离子,但不是晶体结构的组成部分。它是为改善激发功能而有意加人的,用以置换结构中的一部分阳离子。尽管它会受到晶体场的影响,但激发光谱和发射光谱仍由这种离子的能级谱所决定。当激发辐射的波长有所改变时,其光输出也将变化。

(3)带有二种激活剂的荧光材料。它的光输出变化几乎完全取决于两种激活剂中的某一种,该激活剂被称为敏化剂或主激活剂,另一种激活剂称为次激活剂。这种荧光粉的

发射光谱通常由主、次激活剂发射光谱组合而成,两个发射谱带的相对强度则取决于次激活剂的浓度。当次激活剂的浓度增加时,主激活剂的辐射强度将受到抑制,而次激活剂的辐射强度将增加。这一现象的机理是在于非辐射能量的转移造成的。但如果没有主激活剂,仅用次激活剂,这种荧光粉就不能发光,除非使用极短的紫外光激发。

二、发光中心

作为杂质掺入于基质晶体中的激活剂,有可能置换基质晶格内的原来离子,也有可能被镶嵌在原来的离子之间。这些杂质的出现既可能干扰附近的离子,使其能级产生变化,也可能产生自身的能级,所谓局部能级,一般这些能级多位居于禁带内。成为发光中心能级。其情况有4种,如图7-2。

图7-2 晶态磷光体的能带示意图和发光过程

(1)分立发光中心。

位于禁带中的发光中心的电子,在外界光子的激发下,电子吸收激发光子的能量后。从基态G跃迁到原发光中心的某个激发能级E1,随后这个电子又从高能级E1回落到低能级E2或E3上,同时辐射出光,见图7-2(a)左侧图。这种光致发光所辐射的光子能量必须比吸收的激发光子的能量要小,此规律通常称为斯托克斯定律。其发光的转换效率恒小于一,254nm紫外光激发荧光粉转变成可见光都属于这一类发光。

除上述情况以外。还有发光中心的电子受激发后,从基态跃迁到某一亚稳态M,由于电子在亚稳态停留的时间较长,在此时间内再次受激而跃迁到E1,随后又跃回到基态,见图7-2(a)右侧图。此时辐射光子的能量大于激发光子的能量。这样的过程是发光中心将两次吸收的激发能量积集起来,发射出能量更大的光子,这种发光称为反斯托克斯定律的发光。这种过程有可能将不可见的低能量红外光子转换成高能量的可见光子,颇有实用意义。

在晶态磷光体的发光过程中,它完全局限于发光中心内部进行,各中心彼此间是互相独立的,互不干扰,各自独立起作用,所以该中心称为分立发光中心。例如锑和锰激活的卤磷酸钙荧光粉的发光过程完全是在发光中心Sb3+和Mn2+内部完成的,与其它粒子无关。

(2)复合发光中心

当发光中心受外界光激发时,产生了离化,有电子跃迁到导带后,又回复到发光中心,重新复合,从而得到光辐射,见图7-2(b)。这种过程称复合发光,该中心叫做复合发光中心。从中不难看出,复合发光中心包括了激活剂及其周围的晶格,在激发和辐射过程中

都有基质晶格参与,所以受激后产生的辐射光谱受晶格能带结构的影响很大。

(3)陷阱

如果激活剂作为杂质掺入到晶态磷光体中,有利于形成发光中心,促进发光。可是有些过渡金属元素铁、镍、钴、铜等杂质混入到晶态磷光体内,形成毒化中心,它们能吸收受激发光中心的能量,当电子跃迁到基态时不产生光辐射,这类杂质叫做毒化剂或碎灭剂。所以在荧光粉的制备和使用过程中应该防止毒化剂的掺人。

另外,有一些杂质的存在,会在禁带中形成局部能级,成为电子陷辨,会使某些受激电子落人其中,被陷阱牢牢吸住,无法返回到发光中心完成复合发光,只有通过红外线热释,才能恢复发光。

§7-2 荧光粉的特性

荧光粉是否符合实际使用要求,选用时应该掌握荧光粉相关光学和物理特性的基本知识,以避免误用。选定荧光粉之后,还必须掌握实际工艺操作中应该注意的一些问题,以免浪费。

一、荧光粉的一次特性

(1)吸收光谱

灯用荧光粉大量用在低气压汞放电的荧光灯和高压汞灯中,它将紫外线转变成可见光。所以常用荧光粉一定要具备充分吸收253.7nm紫外线,同时也能够将185 nm紫外线转换成可见光(一般后者紫外线强度为前者的10%)的特性。特别是细管径的紧凑型节能荧光灯,两种紫外线强度都明显增高,而185 nm相对于253.7 nm紫外线强度的增量更高,所以荧光粉晶体应具有效吸收185 nm紫外线,却又不会引起晶体破坏的特点。

荧光高压汞灯所选用的荧光粉,应有能吸收光谱为220~290 nm,290~330 nm,330~350 nm和对长波长紫外线区的吸收更加有效的要求。

实际上,吸收光谱只说明荧光粉的吸光特性,而不反映其相应的发光特性。荧光粉辐射的可见光通过荧光粉层时,希望吸收可见光的能力较低,透过可见光的能力更高。

(2)激发光谱

受激荧光粉发光中的某一谱线或谱带的强度与激发光波长之间的关系,称为激发光谱。它是表明不同波长的辐射激发荧光粉时,其转变成其它光辐射的效果,从而找出使荧光粉发光的有效的激发光的波长范围。荧光灯管中对荧光材料起重要作用的激发光的波长在254 nm附近;在荧光高压汞灯中,要求激发光谱峰值为365 nm、313 nm和254 nm。

(3)发光光谱

荧光材料发射光的能量随波长变化的分布,称为发光光谱。对于照明用的荧光灯,不

仅要求荧光材料的发光效率高,而且具有显色性好,或显色指数高。荧光灯的光色是由荧光粉的发光光谱和汞放电时发射的可见光谱的两者叠加所决定,光色越接近日光色,就越正确地显现出物体的本色。图7-3表示了三种不同光色荧光灯管和日光的光谱能量分布,从曲线可知,6500K 色温的荧光粉较接近日光色,所以荧光灯有时俗称日光灯。

(4)体色

在自然光照明下,直接观察荧光粉所反应的荧

光粉体的颜色。

(5)余辉

激发停止后的发光称为余辉。要求用于照明荧

光灯的荧光粉余辉时间,应远长于交流电源的周期,

以降低闪烁。

(6)量子效率

由荧光粉发射的光子数与所吸收的激发光子数

之比称为量子效率。显然,比数越高越好。

(7)流明效率(发光效率)

荧光粉发光的流明数与激发能量之比称为荧光粉的流明效率,简称光效。它与激发光 的波长有关。显色性和光效,两者都是发光光谱所要求的指标。可惜它们存在着反比的关 系,所以实用上,只能说,希望在一定显色指数下,要求有高的流明效率,或在一定的光效下,有最高的显色性。值得一提的是,实际上的发光光谱叠加后,还应使发光谱的红色部分(600~780 nm)功率占可见光部分(380~780 nm)功率的比,叫做红色比R ,应达到额定值。

(8)粉体发射率

荧光粉粉体反射光的强度和入射光强度之比。

(9)相对亮度

在规定的激发条件下,荧光粉试样与同牌号标准样品的亮度之比。

(10)颗粒度

为获得最大的流明输出,平均直径应当比较大一点为宜。但是粉粒过大,会造成粉层粗糙,易于掉粉。为此,大于30μm 直径的荧光粉粒应当彻底除去;对于直径低于3μm 的粉粒也应除去,因为“超细”的荧光粉存在对紫外线有较强散射作用,会便荧光灯的初始光通量降低,光衰加剧。

在使用中,为满足荧光灯涂管要求和获得最大光效两者出发,对荧光粉的粒径有一个统计的选取标准值作为准则,其确定法如下:画出粒径-累积重量百分曲线。找出50%累积重量所对应的粒径值(d 50)——中心粒径作为选粉标准。一般应选取d 50=6~12μm 的荧光粉,现在有的倾向于采取5~6μm 的趋势。不球磨荧光粉中,粒径小于2~3μm

的全部清 图7-3 日光和荧光灯

除,大于15μm的大颗粒粉应加以控制。

荧光粉颗粒数或重量百分数随粒径大小的分布叫做颗粒级配,又称粒径分布。描述颗粒级配主要特征是中心粒径,这是反映粉粒径分布的集中位置。颗粒级配的测试方法,有显微镜法、沉降法、库尔特法等。借助于电子显微镜对每个颗粒进行粒径测试与计数,再通过数学统计处理,得到颗粒级配的结果。此方法是直接、准确的经典测试法,是其它测试方法判定比较的基准。可是这种方法需要昂贵仪器,测试工作量大,因而生产实际中往往选用价格便宜、操作方便的仪器。

根据流体力学的理论,颗粒在液体中的沉降速度与粉粒大小有关,颗粒大的易沉降。由此,利用光透射过沉降系统后的强度与粉粒浓度有关的特性,经光电效应转换,将透射光的强度转变成相应电信号,再通过微机的数据处理,从而得出荧光粉的颗粒级配。

(11)温度特性

低压汞放电的荧光灯工作温度都在40~50℃范围,因此对荧光粉无工作温度要求。带外罩的节能荧光灯,管璧温度也可达到70~90℃,而荧光高压汞灯的管壁温度可达200 ~300℃,从而要求荧光粉在高温下具有良好的响应特性。

一般的荧光粉,当温度高于100℃后,亮度将急剧下落。其原因之一,在高温下,发光中心的激发能量以更多的晶格振动形式给消耗掉;原因之二是,在高温下激活剂之间的相互作用增强了,引起浓度粹灭效应,使无辐射的跃迁几率增加了。

二、荧光粉的二次特性

(1)分散性

荧光粉应有好的分散性,才不致在配制成荧光粉涂覆液后,出现集聚成团,造成涂覆困难。

(2)涂覆性

涂覆性的评价指标有:粉层外观的均匀平滑性、干湿粘着性、涂层针孔、气泡、掉粉等。它说明了涂敷灯管时的使用性能。

(3)稳定性

·热稳定性一般在荧光粉涂覆液中常加入一定量的硝化纤维,作为粘结剂,以便涂层粘着。由此在完成涂敷之后,必须烘烤粉管,烧去硝化纤维的工序,操作时,须注意不使粉中的激活剂被氧化或被还原,而减少以后使用中的亮度衰落。所以要求有高的热稳定性。

现在大多采用水涂粉工艺,粘结剂主要采用聚氧乙烯醚高分子化合物,它可以任意比例溶解于水中,它的烤管温度为450~500℃,而前者为500~550℃。所以水涂粉对荧光粉的热稳定性有利,高温烤管中荧光粉亮度损伤小。

·化学稳定性在制灯工艺流程申,荧光粉与水和各种化学试剂相配制,要求它有高

的化学稳定性。

·紫外辐射稳定荧光粉层受到185 nm和254 nm紫外线辐照后,可导致分解和色心的形成。主要因为185nm短波紫外光子能量为6.7eV,它会破坏荧光粉的晶体结构;有时在光化学反应的作用下,形成类似碎灭杂质那样的陷阱,吸收激发能量而不发光,在某特定波长附近出现亮度很低的光吸收带,该带就称为色心。所以要求荧光粉晶体能耐高紫外线辐照的能力,获得较好的流明维持特性。

(4)光衰特性

光衰特性实际上是灯的寿命问题,它是指在使用条件下,光输出强度随时间而下降的特性。通常总是从灯的发光输出随时间的维持特性来说明使用寿命,所以常用流明维持来表征光输出与寿命的关系。

荧光灯的流明维持受多种因素影响,很大程度上与荧光粉的品质相关,现逐点略述如下。

1.制粉中造成的原因

·荧光粉的原材料不纯。

·荧光粉原材料配比不合理,使结构不稳定。

·制作反应不完全或结晶不完整的粉粒表面容易吸附汞汽,形成汞膜,阻碍发光中心的发光。

·荧光粉表面残存有某些未能迸人晶格的金属氧化物和激活剂元素及其化合物,使荧光粉稳定性变差。

·荧光粉内存在着在工作气氛下不稳定的化合物。

·荧光粉内吸留有害气体,如硫化物。

2.荧光粉与周边环境的综合作用

·紫外185 nm的光化学作用,在荧光粉中形成干扰中心或陷阱,造成激发能量降低,光亮度衰减。

·汞离子和电子复合发出10.43e V能量,以及185 nm紫外线都会破坏荧光粉中某些金属与氧之间的化学键,成为粉的污染物,或与汞生成汞齐,使荧光粉的发光强度降低。

·在多钠玻璃申,钠原子会扩散迁移至玻壁内表面,然后进入荧光粉层的晶粒,它将改变激发状态。同时也会发生与汞生成灰色钠汞齐,粉粒表面形成吸光膜,严重影响发光效果。

·灯管内杂质气体如H2O、CO2、CO及碳氢化合物等。当发生裂解后,生成自由碳C沉积在荧光粉层上,氧与汞生成HgO、Hg2O的黄黑斑圈,造成光效降低。

·在放电气氛中,氢分子可以被离解成原子氢,它与荧光粉中呈氧化态的激活剂发生还原反应,造成活性降低,使紫外线转变成可见光的效率降低。

·荧光粉在较高温度下及在紫外线的作用下,会便晶粒中激活剂中毒,发光强度逐渐

变小。

3.粉层制备工艺的影响

·球磨过度。荧光粉晶体结构和表面特性遭致破坏,为了提高光通维持率,为此已开始采用不球磨荧光粉。

·配制粉浆所用的去离子水、醋酸丁脂等溶剂或硝化棉、聚氧乙稀等粘结剂纯度不高,带入有害杂质。

·烤管温度过高、过低,或时间过长、过短,或烤管气氛不佳。

·经高温烘烤的粉管长时间曝露于大气中,粉层会吸附大量水汽和有害气体。

·粉层制作过程中,各器具的选用材料不妥,或周围环境的尘灰混人粉浆中,构成污染杂质,降低发光强度。

·排气系统的真空度不高,操作工艺不正确,阴极分解不彻底,或填充气体不纯,灯管中会含有较多约有害残杂气体,损伤荧光粉。

4.设计不当引起光衰

·荧光粉层表面的功率负荷越大,光衰越甚。

·荧光粉层太薄。

·灯管内充气压力越低,光衰越大。

·填充气体的原子量小,光衰就大。

荧光粉的发光是粉晶体表面产生的,表面特性的良好程度综合反映了基质制造、烧结条件和后处理过程的得当与否。如果粉粒不完整,晶形不好、表面不光滑等,则荧光粉质量几乎无法有好的发光性能。目前已广泛采用不球磨荧光粉,清除掉小颗粒粉,减小对254nm紫外线的散射,提高吸收效率。为了清除残留在荧光粉晶体表面的助熔剂,过量激活剂和其它杂质可通过水洗、酸洗和碱洗来得到表面清洁的结晶体。为了改善中期发光衰减,提高抗185nm紫外线辐照的能力及阻止汞吸收膜的形式,可在晶粒表面分散吸附某些氧化物(Sb2O3、Al2O3、TiO2等)颗粒,进行包膜处理。

三、光衰综述

前面光衰特性的讨论涉及到影响荧光粉发光的各种因素,实际上荧光灯的流明维持率还与选用材料、阴极发射电子性能、放电状态等因素有关,实际的流明维持曲线基本是近自然对数曲线变化。早期光通下降较快,随后逐次减缓。究其基本原因有:

(1)工艺流程遗留问题

成品管经老炼后,管内工作气氛仍不太稳定,材料吸放气继续存在,各类残杂气体和污染物经激发电离后,可发生复杂的物理化学变化,使荧光粉的发光性能和阴极发射电子能力都有一定程度损伤,从而形成早期光衰较大。但必竟残留量有限,短时间内可以渐趋稳定。通常经老炼工序后的初始流明值就是出厂流明值,或零小时流明值,100 h寿命的

流明值作为流明维持率的基准值。从0h和100h流明输出衰减值,可以初略判定成品管的内在品质。

(2)荧光粉层“发灰”

“发灰”的原因在于:粉层表面吸附汞原子、氧化亚汞的沉积、粉粒基质晶体中的游离金属元素的逸出;在高能紫外线的作用下,引起分解反应,破坏了激活元素和氧之间的化学键,并迁移到表面,形成色心;玻璃中钠原子向荧光粉层中热扩散,进人荧光粉晶粒,破坏粉的发光性能,或者在粉粒表面与汞生成汞齐。

稀土荧光粉上吸附氧化汞的量,与它们所带电荷量有关。当两种不同物质相接触时,则物质表面会产生正负电荷,可以带正电,也可能带负电,此现象叫做接触带电。酸性强的金属氧化物易带负电,碱性强的易带正电。灯中生成的HgO和Y2O3、Al2O3等都是带正电,只是所带电荷量不同而已。HgO与荧光粉相接触时,两者界面产生较多的正或负电荷,若静电力强,黑化物HgO难以脱离;反之,两者带电倾向较接近,彼此间的静电力就弱,荧光粉就不易吸着黑化物,光衰就小。或者说荧光粉带负电倾向越小,其表面吸着HgO的量就少;荧光粉带负电倾向越大,吸着HgO牢固,粉层黑化越严重,所以对荧光粉的带负电特性应控制在较小数值范围内。

(3)玻管璧“黑化”

普通红丹玻璃的化学稳定性较差,在点燃状态下,受温度和185nm紫外线的长期作用下,玻管的透明度会明显下降。这是由于玻璃网格结构中存在有金属态汞原子,在玻壁内表面又生成钠汞齐化合物。

在放电环境中,汞原子和汞离子可渗人到1 nm深的网格空隙中。因为在径向电场的作用下,汞离子在玻壁面上与电子复合会释放出较高能量,可以打断碱土金属和氧之间的化学键,金属元素从晶体中释出;同样汞原子可以向玻璃内表层迁移,浓度达到饱和后,形成表面汞原子的积聚薄层,使玻壁黑化。在紫外线作用下,形成电光场,可使汞离子向玻壁内部30~40 nm深处迁移,形成较厚的汞原子层。汞原子积聚数量决定玻璃结构的疏松程度,即物理表面积越大,积聚的汞原子越多。

玻璃内所含的钠元素会扩散至玻璃内表面,玻管成形热加工时,同样有钠元素逸出至玻壁表面,钠元素与汞作用,生成钠汞齐。钠的析出数量与温度和185 nm紫外线的强度有关。

国内广泛使用的轻红丹玻管中,NaO含量高达11~12%,其加工封接性能和电气绝缘性能不太好,而价格便宜。为了减轻玻管黑化,近来国内开始使用低铅钾钡玻璃,降低Na2O,增加K2O和BaO的含量。90年代开发成功的低钠无铅玻璃,Na2O含量6%左右,而BaO、K2O 和Al2O3含量较高,形成稳定的结构,抑制钠离子迁移。对于自动化生产线可用中铅钾钡玻璃,其含Pb020%~21%,Na2O含量大幅度降低,相应提高K2O和BaO含量,K2O和Na2O比例恰当,因双碱效应,抑制Na2O的扩散,化学稳定性提高,软化点适宜,透光性好。为了

阻止钠原子向荧光粉层扩散和汞离于向玻璃表层迁移,可在玻管内表面先涂一层阻挡膜,再涂荧光粉,此层称为保护膜层。

荧光灯光输出的衰减变化过程十分缓慢,是长时间的积累作用,出现“发灰”和“黑化”现象往往长达数千小时。

§7-3 节能荧光灯的发光材料

作为照明用的节能荧光灯都是低压汞汽放电灯,主要靠的254 nm紫外光子来激发发光材料。这类发光主要集中在发光中心进行,属于分立发光中心型材料,它是离子性较强、禁带宽的高纯化合物。基质材料为磷酸盐、硅酸盐、铝酸盐、硼酸盐等,激活剂大多为过渡元素和稀土金属的离子。灯用荧光粉种类繁多,但是随着制灯技术的快速发展,不同原理的新光源层出不穷,灯对荧光粉的要求越来越高,必须慎重地选择优质的荧光粉。

一、节能荧光灯发光材料的基本要求

用作照明用的各类节能荧光灯的荧光材料,一定要符合当前细管径、高负荷、高光效、长寿命的发展要求。选择优质的荧光粉是造出高效节能荧光灯的最基本的条件,因为细管径化,导致管璧温度升高,放电产生的185 nm紫外线强度增大,对荧光材料应具备下述必要条件。

·能有效地吸收254 nm的光辐射,又能耐185 nm紫外线辐照,对紫外线的散射作用弱。

·外观呈自色,透过可见光的效率高。

·量子效率要求能有效地将紫外线转变为可见光。

·发射光谱与灯内放电产生的微弱蓝绿光叠加成所需要的可见光色和光谱分布。

·颗粒分布在5~12μm范围,当二种以上粉混合时,粒度尽量接近,或者粒度与比重成相反对应。

·结晶性能好,形貌完整,表面光滑,不结团。

·不含游离杂质,在灯管的整个寿命期间,对真空气氛和阴极性能不产生有害作用。

·具有良好的热、化学和辐照的稳定性,能够经受制灯工艺过程中的苛刻作用。

·高纯原料易得到,价格便宜,无毒性,不污染环境。

经过长期的使用、筛选、改进,只有极少数荧光粉才能满足上述要求。1949年开发的卤磷酸钙荧光灯广泛用于普通的荧光灯中,其突出优点是量子效率高,稳定性好,原料易得到,价格便宜等,适当改变配方中的成分比例,就能得到不同色温的光输出。上世纪70年代开发成功的三基色稀土荧光粉,使得灯管的壁负荷大大提高,向细管径、紧凑化方向演变,几何尺寸明显缩小,光效比普通荧光灯提高10%~30%。比白炽灯提高4~5倍,显色指数在80以上,成为替代普通自炽灯和直管荧光灯的有力竞争者,是照明光源的重大

革新。

二、卤磷酸钙荧光粉

卤磷酸钙荧光粉的基质材料是氟氯磷灰石。掺有少量的激活剂锑(Sb)、锰(Mn),其化学表示式为3Ca(PO4)2·Ca(F、Cl)2:Sb,Mn,其结构呈六角晶体。

(1)光学特性

晶体中三价锑离子(Sb+3)置换二价钙离子后,形成一个发光中心,对波长150~300 nm 紫外线范围形成较宽的吸收带。二价锰离子(Mn+2)置换二价钙离子后,形成另一个发光中心。在215 nm,160 nm和175 nm处产生三个吸收带,可是锰离子不吸收254 nm紫外线,锰离子发光中心的激发有赖于受激发的锑离子中心的能量传递。锑离子对锰离子的激发起敏化作用。若仅用Mn2+激活的卤磷酸钙荧光粉是不会被254 nm紫外线激发的。锰的浓度增加,锑离子中心的发射减弱,锰离子中心的发射增强,发光颜色也将从单纯锑激活剂的蓝光变化到橙红光。在正常情况下,锰激活的卤磷酸钙是不能发光的,只有含锑这一类主激活剂或敏化剂时才能发光。卤磷酸钙荧光粉的发光颜色通过调整锰的浓度,或者改变基质材料中所含的氟氯比例来控制。

表7-1给出了卤磷酸钙荧光粉的摩尔配比与发射光色的关系,图7-4为用卤磷酸钙荧光粉的T8荧光灯的发射光谱曲线。

*注:所发射光谱关系见图7-4

(2)优质卤磷酸钙荧光粉的制备特点

由于节能细管径(Ф26 mm)荧光灯管的

出现,其管壁面功率负荷约提高30%,节省能

源为10%,所以对卤磷酸钙的性能要求明显提

高。

1.原材料

荧光粉的原材料必须达到较高纯度,杂质

含量尽可能少,一般要求杂质的百分含量不超

过2×10-4

%。杂质的猝灭效应将使发光中心的激发能转化为晶格的振动能,发光亮度降低,一般铁、钴、镍、铬、铜、铅等元素都属碎灭剂,应严格控制,图7-5为杂质对卤磷酸钙荧光粉发光强度的影响。

原材料一般为CaHPO 4、CaCO 3、CaF 2、MnCO 3、Sb 3、O 3和NH 4Cl 混合而成,各原料的混合比接近于化学计量值。由CaCO 3和HPO 4合成CaHPO 4应成正方片状结构的晶体,它有保证成品荧光粉的平均粒度在10~15μm 范围之内的作用。

除上述原材料以外,还需加入助熔剂,有助于

降低基质结晶温度,促进晶体形成,易使激活剂进

入晶格。助熔剂是十分关键的材料,它的种类、含

量和纯度都会明显影响发光性能。另外还加入疏松

剂,让高温烧结后使荧光粉疏松;使晶体保持电中

性,具有电荷补偿作用的补偿剂等。所有原材料在

混粉机中混合研磨10多小时,制成均匀分布的混合

料。

2.灼烧

混合料在1100~1200℃的高温中灼烧2~3 h ,让各

固相的组份发生化学反应、形成晶体形貌良好的基质,并让激活剂进人基质,置换晶格原子,构成发光中心。优质卤粉的晶粒应呈球状结构,平均粒度约10μm 左右,如图7-6所示,其晶形完整,表面光滑、形貌一致。充分表明晶体的生长完善,无缺损,结构无崎变,微观格位取代正确,不存在异相,因此它对254 nm 紫外线的散射小,光输出高,光衰小。

灼烧时,炉料周围的环境气氛对发光特性的影响很大,一般是在氮气中进行的。这样可以防止加热丝的金属蒸气使发光体中毒,又可避免材料被氧化变质,以利提高发光体的发光亮度。

(3)后处理

经高温灼烧以后各工艺步骤总称为后处理工

艺。它包括选粉、洗粉、水洗、包膜脱水,干燥、

过筛等。

选粉是用紫外线光激发灼烧后的荧光粉。剔

除杂质和不发光部分。洗粉有水洗、酸洗、

碱洗,目的是洗去荧光粉晶体表面的助熔剂,过

量的激活剂和其它杂质,以避免荧光粉发黑变质,

或与汞生成吸光膜,导致流明下降,光通衰减严重。水洗可以进行粒度的分选,根据粉分散在水介质中的沉降高度和时间的不同,分选出合适的粒度,一般荧光粉的d 50的中心粒度在8士1μm 范围内,去掉3μm 以下的粉粒,7-5 杂质对卤磷酸钙荧光

图7-6 卤磷酸钙荧光粉晶体结构

大于或等于16μm的荧光粉应控制在12%以内,从而得到优质的不球磨荧光粉。

为了提高抗高能紫外线的能力以及避免晶粒表面形成汞吸光膜,可以用氧化物材料包膜处理。过筛是将大颗粒粉,凝结团粒或某些机械杂质清除。通过后处理工艺荧光粉的亮度可明显提高,又改善了荧光粉的二次特性。

三、三基色荧光粉

(1)概述

锑、锰激活的卤磷酸钙荧光粉制成的荧光灯,以其光效高(约80 lm/W),价格低廉而盛行。然而其显色性差,促使人们谋求改进,增添能发出红色光谱的荧光粉,得到优良显色性的“高级型荧光灯”。可惜它的光效明显降低,只有50 lm/W左右,所以光效和显色性难以兼顾。

关于光色的概念有着两种含义,就物理学来说,它是一种波长有定值的电磁波;而在生理学中,所谓光色实为一种感觉。一定波长的电磁波,所引起的感觉固为一定的颜色,可是,反过来说,人们所感觉到的某种光色,它所对应的物理原因,未必仅限于一种特定波长的电磁波。造成这种现象是在于人类视网膜中有三种视神经,对红、绿、蓝三色的感觉特别敏感,在视场中三色对视网膜的刺激强度不同,人们对感色的综合反应会得出不同的色彩感知。这三种颜色的光谱很窄,有时称为窄带光谱,技术上的术语叫做三原色。

上世纪70年代初,科学家从理论上推定:若荧光粉发出的可见光位于儿个特定的窄带发射谱上,通过合理地选定不同窄带波长的荧光粉以及调整它们发射带的强度之比例,经混合就可以得到不同光色的荧光灯,并具有高的发光效率,又有很好的显色性。1974年首先研制成功三个窄带的荧光粉,即发蓝色光的BaMg2Al16O27:Eu2+,谱峰450nm;发绿色光的MgAl11O19:Ce3+,Tb3+,谱峰值为543 nm;发红色光的Y2O3:Eu3+,谱峰值为611nm。在行业上称这三种荧光粉为稀土三基色荧光粉,有时也称稀土窄带荧光粉。将上述单色荧光粉按一定的配比混合,就可以制造出色温2500~7000K任意光色的荧光灯。其发光效率可达60~100lm/W,一般显色指数为78~85。表7-2为涂覆不同荧光粉的三种T12,40W荧光灯的性能比较。

(2)稀土窄带荧光粉的特点

①谱带极窄,且光辐射相对集中在人眼比较敏觉的区域,因此比宽带荧光粉的可见

光辐射的发光效率提高约50%,所以流明效率提高一半左右;

②量子效率也高达0.8以上,使流明效率提高;

③抗汞的185nm 紫外线的能力强,粉层表面能抵挡吸收光的汞原子层的形成,因此光衰较小;

④高温特性优良,猝灭温度在800℃以上,在120℃的工作温度下,仍有较高亮度。 稀土荧光粉的开发成功,不仅实现了高光效、高显色性荧光灯的目标,更为突出的优越性在于使荧光灯向细管径、紧凑型、高光效、长寿命方向发展,替代高能耗的白炽灯。目前又出现采用稀土荧光粉的细直管径(T 5、T 6),用于替代传统的直管型卤磷酸钙荧光灯。可以说稀土窄带荧光粉的出现,是节能照明领域的重大突破,各种新型荧光灯层出不穷。稀土荧光粉的价格昂贵,为普通卤磷酸钙荧光粉价格的10~20倍。各种粉的稳定性不一致,在灯管工作过程中,光色会发生变化,显色指数会下降。

(3)稀土三基色荧光粉的特性

灯用荧光粉的基质材料有铝酸盐、磷酸盐、硼酸盐等,稀土激活剂有铕(Eu 2+,Eu +3),铽(Tb 3+),铈(C 3+)等,下面简要介绍不同基色荧光粉的基本特性。见图7-7。

图7-7 红、绿、蓝三色发射光谱分布图

(a)红粉 (b)绿粉 (c)蓝粉

1.红粉(Y 2O 3:Eu 3+)

铕激活的氧化钇荧光粉的外观为白色晶体,化学性质稳定,不溶于酸和水。结构为立方晶系,相对密度为5.18。量子效率高达0.95以上,在254 nm 紫外线的激发下,发光效率高,发光谱峰值在611 nm 处,见图7-7(a)。它的热稳定性好,光衰小,在185 nm 紫外线的作用下,不会生成色中心。

2.绿粉(MgAl 11O 19:Ce 3+,Tb 3+)

铈、铽激活的多铝酸镁荧光粉的外观为白色晶体,化学性质稳定,不溶于酸和水。结构为六方晶系,相对密度为4.22。量子效率较高,为0.8,在254 nm 紫外线的激发下,发光效率较高,发光谱峰值在543 nm 处,见图7-7(b)。热稳定性较好,耐紫外线

185nm

照射的能力比红粉Y2O3:Eu3+差。

3.蓝粉(BaMg2Al16O27:Eu2+)

铕激活的多铝酸钡镁荧光粉的外观为白色晶体,化学性质稳定,不溶于酸和水。结构为六方晶系,相对密度为3.85。量子效率为0.95,在紫外线254 nm的激发下,发光效率良好,发光谱峰值在453 nm处,见图7-7(c)。热稳定性良好,耐紫外线185 nm照射的能力不如红粉Y2O3:Eu3+,但比卤磷酸盐荧光粉好得多。

铝酸盐蓝粉还有铕激活的BaMgAl10O17:Eu2+,其发光谱峰值在450 nm。蓝粉的最大缺点是光衰大,色温漂移严重,配成三基色粉后显色指数偏低,约78左右,因为在制灯过程中,在500℃左右的烤管温度下,Eu2+易被氧化。近年来为了提高显色性,采用铕、锰共激活的蓝粉结构: BaMg2Al16O17:Eu2+、Mn2+,发出蓝绿色的双峰的发光谱峰,其峰值为450 nm 和515 nm,从而提高了三基色粉的显色指数Ra≥80。因为双峰蓝粉使500~530nm蓝绿色发光区增强,构成连续的发射光谱区,显色性改善,而对光通量影响不大。

在三基色荧光粉中,蓝粉的光谱功率分布十分重要,发光峰值越靠近长波段,显色指数越高,但光效会降低;反之,峰值靠近短波段,显色指数低,而光效提高。混合粉中蓝粉的比份越低,光效越高。对于低色温(2700K)的荧光粉,仅用红粉和绿粉相混合,而不用蓝粉,因为荧光灯中汞放电会产生较强的435.8 nm的蓝色光,所以低色温荧光灯的光效高于高色温荧光灯。为了提高节能荧光灯的色温,可增加绿粉和蓝粉在三基色粉中的比份,由于蓝、绿色粉耐185nm紫外线的能力低于红粉,因此一般高色温荧光灯的光衰大,寿命过程中的光色变化也明显。

照明荧光灯用的主要荧光粉的化学组成、光学特性,见表7-3。卤磷酸盐荧光粉一般用于普通直管型荧光灯,需求量大,价格便宜。三基色荧光粉中红粉都选用Y2O3:Eu3+,蓝、绿色粉最早研制的是铝酸盐,其制造工艺和技术已十分成熟,得到广泛使用。磷酸盐也开始投入生产,但制作工艺和条件较难控制,产品的一致性较差。硼酸盐的显色指数较高,光通量较低,光衰较小,目前国内尚处于实验室水平。

注:*FL为荧光灯的英文字(Fluorescent lamp)缩写

§7-4 荧光粉层的制备工艺

荧光灯的发光主要依靠荧光粉层,粉层质量的优劣明显影响灯管的外观、光色、发光效率等,是灯管生产过程中的关键工艺,必须严格控制。荧光粉应该牢固又均匀地附着在玻管内壁上,粉层不能太薄,否则紫外辐射转换可见光的效率低,光输出减少。如果粉层太厚,会引起可见光被吸收,同样也使光输出减少。

一、荧光粉浆的配制材料

配制粉浆的材料甚多,除荧光粉之外,还有粘结剂、溶剂、分散剂、加固剂、消泡剂、亲水剂等。为了制成荧光粉管,首先将一种或数种荧光粉均匀混合,再置入有机溶剂或水溶剂,经适当的球磨和搅拌,制备成悬浮状的粉浆,涂覆到玻管内壁上。

(1)粘结剂

使用粘结剂有两个目的:1.在涂覆前,使荧光粉粒均匀弥散于悬浮的浆液中,不沉积;

2.涂覆于灯管内壁后,能让荧光粉牢固又均匀地粘附于管壁。粘结剂的成分和结构对粉层特性的影响很大,如粉层厚度,粘附力,烤管时能否彻底分解掉聚合物,不残留在荧光粉层中等。粘结剂应有足够粘性;加热分解的温度应低于玻璃的软化温度;分解后不残留杂质元素。现在采用的粘结剂有两种:

1.有机溶性聚合物。用醋酸丁酷将硝化棉溶解制成的粘结剂溶液,俗称棉胶,其荧光粉浆的配制工艺成熟。溶剂易挥发,涂粉和粉层干燥装置简单,操作方便,粉层外观较好,目前仍广泛用于卤磷酸盐荧光粉的直管型灯管。可是硝化棉是易爆物品,醋酸丁酯又是易燃物,并挥发出强烈的刺激性气味,污染环境,危害操作者健康。粘结剂的分解需在550℃左右的高温中进行,有时会使成形的玻璃粉管变形。如果分解不彻底,还有碳元素残留在粉层中,光效降低,光衰较大。醋酸丁酯从粮食中提取,成本高。

2.水溶性聚合物。用去离子水溶解有机聚合物,制成粘结剂。水溶性聚合物种类繁多,如羧甲基纤维素铵(ACMC)、羟基甲基纤维素(CMC),胺基偏丙稀酸(APMA)、聚乙烯醇(PVA)、聚甲基丙稀酸(PMAA)等。当前广泛选用的是聚氧化乙稀(Polyethylene Oxide),或称聚氧乙烷,有时用PEO表示,它是一种结晶性、热塑性聚合物。它以环氧乙烷为原料开环聚合而成的聚氧乙烯醚高分子化合物,其分子量在10万至几百万范围内变化。在常温下为具有流动性的白色粉末,熔点为62~67℃,是一种强韧的树脂,分子结构为HC-(-CH2-CH2-O)-nH。

聚氧化乙烯特性如下:1.能以任意比例溶解于水,或某些极性有机溶剂中。其极低浓度的溶液就有较高的粘性;2.具有柔软性、热可塑性,能用压延、挤压和模具加工成形;3.耐细菌侵蚀,不会腐蚀,在大气中吸湿性弱,不受环境湿度的影响;4.与其它树脂的相容性好;5.热分解温度低,约450℃几乎完全分解,烤管后残留物极少,有利光效提高,光衰减少;6.对皮肤、眼睛无刺激作用,高温燃烧时不会产生有毒气体。

聚氧化乙烯在40℃以上的环境中储存,粉粒易结团,当受较大压力时也易发生结团。水溶性粘结剂的荧光粉浆没有强烈气味,不污染环境,危害工人健康。可是水涂粉浆中凝聚作用严重。粉层外貌的质量较差,为此添加分散剂,防止荧光粉粒凝聚。为了减少水涂粉浆气泡的产生,改善粉层的均匀性,防止脱粉,可加入消泡剂或亲水剂。

(2)溶剂

采用硝化棉作为粘结剂时,溶剂是选用醋酸丁酯(C4H9COOCH3),它是一种无色透明的液体,能有效地溶解硝化棉。采用水溶性聚氧化乙稀粘结时,溶剂是去离子水(或蒸馏水)有时为了防止水腐败和改善分散性。可加些NH4OH。

(3)分散剂

为粉粒的均匀分散,防止粉粒的凝聚,可加入少量非离子性的表面活性剂,产生许多气泡,起到乳化分散之功能,让粉微粒均匀地分布到高分子胶液中。

(4)加固剂

粉层经高温烤管后,粘结剂分解后释离涂层,则荧光粉与玻璧的粘附力大大减小,容易发生掉粉现象。为此。在荧光粉中加入少量无机物质,提高粉层与玻壁以及粉粒之间的粘附力。在醋酸丁脂荧光粉浆中,一般采用磷酸三乙酯、焦磷酸钙、磷酸氢二胺、碱土硼化物(0.7BaO、0.03CaO、1.6B2O3)等。在水涂荧光粉浆中,通常可选用 -Al2O3、La(NO3)或低

熔点玻璃粉(CaO、P2O5、B2O3)。

加固剂在悬浮液粉浆中应化学性稳定,对任何荧光粉都无影响;对紫外线和可见光波段的反射性好;受185 mm短波紫外线照射时,物理性应稳定;粉状加固剂的粒度要细,数量要少些。考虑加固剂对光通和光衰的影响,加固剂不宜用得太多,要适当控制。

(5)消泡剂

消泡剂用于消除粉浆配制和涂粉过程中产生的气泡,它是一种特殊约石蜡乳液,呈乳白色的非离子性液体,易溶解于冷水中。

(6)亲水剂

它是一种特殊的非离子活性剂,表面活性能力较强,具有润湿、渗透、乳化、分散、消泡、除垢等作用,它能够提高粉浆对玻管壁面润湿作用,防止管壁上油污物引起粉层的缺陷或出现脱粉而获得均匀的粉层。它是一种无色液体,能按任何比例溶解于水中。但用量不宜太多,否则反而会产生较大气泡。

(7)增塑剂

为了提高荧光粉层的塑性,在粉浆中可加入少量的丙三醇(甘油)、邻苯二甲酸二丁酯、丁醇等。

二、醋酸涂覆粉浆的配制

1.卤磷酸盐粉浆的配方

采用醋酸丁酯作为溶剂的涂覆粉浆仍广泛用于卤磷酸钙荧光粉。主要的对象是各类直管型和环形荧光灯。其涂覆粉浆的配方如下:

卤磷酸钙荧光粉 1000 g

醋酸丁酯 800~1000 ml

硝化棉粘结剂 500~650 mL

加固剂(或磷酸三乙酯) 10~20g(10~15 mL)

2.硝化棉粘结剂的配制

将含氮量为12%、粘度为25秒的硝化棉纤维,按重量为6%的比值量浸泡在醋酸丁酯中,约经10~20天的搅拌浸泡,让硝化棉充分溶解于醋酸丁酯中。再经静置沉淀,以便溶解物和杂质下沉,取出上层清液供使用。

3.配粉

配粉是将荧光粉与粘结剂按一定比例配制成悬浮状粉浆的过程。荧光粉的颗粒大小明显影响着发光效率、涂覆性能、粉层外观。颗粒偏大,粉层粗造,易脱粉;颗粒偏小,易涂覆,粉层外观好,但光效降低。所以颗粒大小必须兼顾涂层质量和发光效率。

按配方称取荧光粉,倒入球磨罐中,然后注入适量醋酸丁酯,再放入2倍荧光粉重量的玛瑙球(球直径Φ10~25 mm)。盖紧球磨罐盖,上机球磨应根据荧光粉粒度的差异调整球磨时间,得到满意的粉层外观,对光效的影响又不大的粉浆。然后将硝化棉粘结剂和加固剂倒入球磨罐中。再球磨半小时。最后将经过球磨的粉浆倒入搅拌桶中,开机搅拌粉浆,调整粉浆的密度和粘度,比重为1.25~1.36 g/cm 3,粘度为14-18秒(粘度测定用容积一定的细颈漏斗,测得相对粘度)。若涂层质量不佳,密度和粘度不符合要求,可按表7-4指示方向调整。若选用不球磨荧光粉配制,就不需要球磨工序,只要将相关材料依次置入搅拌桶中充分搅拌,调整粘度和比重达到技术要求。

粉浆的粘度和比重是得到优质涂层质量的关键要素,粘度一定时,密度大,粉层厚,耗粉量多,两端粉层厚度差就明显。当比重一定时,粘度大,粉浆可塑性好,粉层致密,两端粉层厚度差小。环境温度变化时,也应调整粘度,夏天环境温度较高,粉浆温度也高,应适当降低粘度;冬天环境温度低,应适当提高粘度。具体要求应根据生产现场的工艺设备和环境条件反复试验确定之。应注意到粘度和比重测试环境的温度应与涂粉的环境温度相一致。

最后粉浆经1小时以上搅拌后,用200~300目尼龙丝网过滤,清除粗粉粒、粉团、杂物等,得到细微的悬浮粉浆,供涂粉工序使用。

三、水涂粉浆的配制

水涂粉技术已广泛用于三基色稀土荧光粉中,它的材料便宜,无刺激性气体,对环境的温度和湿度的要求不严格,涂粉前的玻管允许有少量水

份;烤管温度500℃左右,约3分钟内可将粘结剂充分分解

和气化,约比硝化棉-醋酸丁酯粘结剂降低50℃温度,这

可以减轻高温对荧光粉的损伤,避免成形灯管发生变形。

1.聚氧化乙烯水溶液的配制和特性

在塑料或不锈钢桶中加入所需规定去离子水量的

20~25%,用搅拌机快速搅拌(500转/分),边搅拌、边加

水、边投入粘结剂粉料。加完粉料后,搅拌速度降至50~

100转/分,缓慢搅拌粘结剂水溶液10小时以上,直至聚

图7-8 聚氧乙烯水溶液

氧化乙稀完全溶解,不应出现结团现象。应该指出,聚氧化乙烯的品种、型号、规格很多,要查清其分子量大小、粘度范围等,分子量越大的聚氧乙烯,溶液的粘度就越大,所以必须注意测定溶剂的粘度大小。

聚氧乙烯水溶液的粘度明显受温度的影响,见图7-8,质量浓度为5%的水溶液,当温度从10℃升到90℃时,粘度下降几乎近10倍。水溶液中有金属离子和氧化剂时,会促使聚氧乙烯水溶液分解,粘度下降,所以必须采用无金属阳离子的去离子水。同样在空气中长期存放,在氧气的作用下,粘度也会下降。聚氧乙烯水溶液应避免强光或紫外线照射,否则会发生分解,粘度降低,所以粘结剂贮存桶要加盖。

配制粘结剂时,切忌高速搅拌,否则将会切断聚氧乙烯分子的结合键,使粘度下降。聚氧乙烯水溶液呈中性或弱碱性(pH=7~10)时,较为稳定,如果在pH值=3~5的酸性范围内就不够稳定。

2.三基色稀土水涂粉浆的配方

聚氧乙烯和超细氧化铝与荧光粉配制成的水涂粉浆,广泛用于各类高光效的节能荧光灯中,它有残留杂质少,烤管温度低,光效高、黄黑率低等优点,三基色荧光粉的水涂粉配方:

三基色荧光粉 1000 g

去离子水(pH6~6.5) 150 mL

粘结剂(5%浓度E-30型*) 800 mL

氧化铝悬浮液(8%浓度) 450 mL

分散剂稀释液(10%原液浓度) 25 mL

亲水剂(4%原液浓度) 10 mL

消泡剂(2%原液浓度) 15 mL

3.配粉

将不球磨荧光粉置人粉浆搅拌桶中,依次加入去离子水、氧化铝悬浮液、分散剂、消泡剂等,把上述混合材料上机搅拌1~2小时,再加入800mL粘结剂水溶液,继续搅拌1小时以上。如果采用要球磨的三基色荧光粉时,先将荧光粉,去离子水和氧化铝悬浮液置入球磨罐中。酌情控制球磨时间,最后倒入搅拌桶中,再放人粘结剂和各种添加剂,进行1~2小时搅拌。经过搅拌后的粉浆用200~300目尼龙丝网过滤,再测量其粘度和比重值。

由于三种稀土荧光粉的比重不同(红粉为5.18;绿粉为4.22;蓝粉为3.85),在涂粉过程中必须将粉浆搅拌均匀,以免出现色差。粉浆粘度、比重、粒度的调整,应该根据后续粉层质量的反映,作必要的改进,或者适当增加球磨和搅拌的时间。

四、涂粉工艺

* E-30型为日本明成化学ALKOX粘结剂产品。

丝网印刷制版工艺

丝网印刷制版工艺 丝网印刷制版是丝网印刷的基础,若制版质量不好就很难印刷出质量好的产品,印刷中出现的故障往往与制版工艺技术和制版中选用的材料不当有关,因此要想做出质量好的丝印版,必须根据制版工艺的要求,正确掌握制版技术,严格选用制版材料进行制版。 第一节丝网印刷对丝网的要求 丝网印刷制版、印刷工艺,对丝网的性能有如下几项基本要求: 1.抗张力大。抗张力强度是指丝网受拉力时,抵抗破坏(断裂)的能力。另外,丝网吸湿后的强度变化应小。 2.断裂伸长率小。伸长率是指丝网在一定张力下断裂时的伸长量与原长之比,以百分比表示。伸长率大,平面稳定性差,但丝网还要求一定张力(3%左右)下具有足够的弹性。 3.回弹性好。回弹性是指丝网拉伸一定长度(如伸长3%后),释去外力时,其长度回复能力,称伸长回复度,其值越大越好,回弹后,印后边缘清晰。 4.耐温湿度变化的稳定性好。 5.油墨的通过性能好。 6.对化学药品的耐抗性好。 7.具体目数见工程单。 第二节网框和绷网 一.网框材料的选择 一般选用LY12、LF2等硬质合金铝方管型材,尺寸选用宽20mm,厚20mm,四角用氩弧焊接或铆接加工而成。金属框架精度高,尺寸稳定。 二.丝网材料的选择 目前用得最多的是尼龙丝网和涤纶丝网。尼龙丝网耐热性较差,受热后易产生热塑性变形,使张力不均匀,影响网印质量。粘结绷网或丝网模版制作不宜高温烘烤。涤纶丝网耐热性较好,尺寸稳定,图形不因温度和湿度的变化产生较大的变动。为了保证网印图形精度最好选用单丝涤纶丝网。同时应选用丝网目数较高,丝径较细,网眼较小的丝网,丝网的颜色以黄色或棕黄色为好,以防产生晕影。 三.绷网 最好采用气动绷网机,绷网的质量要求如下: 1.绷网张力合适、均匀 (1)使用气动绷网在达到张力要求的时候一定要静置3-6小时再上绷网胶; (2)绷好的网最少要放置24小时以上,特别是做大货或机印的网,以保证各点应力均等,防止变形。网目越高的网版要求放置的时间越长,一般2-3天为宜。放置后网版张力稳定,名点的应力相等,以保证网版不变形,不易损坏。 2.经纬网丝保持垂直 3.防止松弛 四.丝网模版制版工艺 目前用得最多的是直接法制作丝网模版,在此制作工艺中注意上胶涂层的厚度合适、上浆均匀,严格控制干燥、曝光、显影等环节,方能得到高质量的丝网模板。

LED荧光粉的分析测试方法分析

评估方案 一、荧光粉的分析测试方法 1、发射光谱和激发光谱的测定 把样粉装好后,放到样品室里,选定一个激发波长,作发射光谱扫描,读出发射光谱的发射主峰。给定发射光谱的发射主峰,作激发光谱扫描,读出激发光谱峰值波长。重新装样,测试3次,各次之间峰值波长的差值不超过±1nm,取算术平均值。 2、外量子效率的测定 把样粉装好后,放到样品室里,选定一个激发波长,激发荧光粉发光,利用光谱辐射分析仪测试得到荧光粉的发射光谱功率分布。计算荧光粉在该激发波长下的外量子效率。重新装样,测试3次,各次之间的相对差值不大于1%,取算术平均值。 3、相对亮度的测定 将试样和参比样品分别装满样品盘,用平面玻璃压平,使表面平整。用激发光源分别激发试样和参比样品。用光电探测器将试样和参比样品发出的光转换成光电流,并记录数值。试样和参比样品连续重复读数3次,各次之间相对差值不大于1%,取算术平均值。 4、色品坐标的测定 把试样装好放入样品室中。选定激发光源的发射波长,使其垂直激发样品室里的荧光粉样品。利用光谱辐射分析仪按一定的波长间隔(不大于5nm)测试得到荧光粉的发射光谱功率分布。按GB 3102.6-1993中“6.39 色品坐标”的公式求出荧光粉的色品坐标。 重复测试3次,各次之间x、y的差值均不超过±0.001,取算术平均值。 5、温度特性的测定 把试样装好放入样品室中,于室温下测试其激发、发射主峰波长,相对亮度及色品坐标等。每一试样按测定步骤平行测3次,各次之间激发、发射主峰波长的差值均不超过±1 nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。启动加热装置,将被测的荧光粉试样加热并稳定在设定的温度值10min。稳定在预定的温度下,测定荧光粉试样的激发、发射主峰波长,相对亮度及色品坐标等。每一试样按测定步骤平行测3次,各次之间激发、发射主峰波长的差值均不超过±1nm,相对亮度的差值不超过±1%,色品坐标的差值不超过±0.001。冷却荧光粉试样至室温,测试其激发、发射主峰波长,相对亮度及色

夜光粉丝印技术方法

夜光粉丝印技术方法 一、耀德兴科技长效长余辉夜光粉在涂料注塑网印油墨应用注意事项: 1、使用中性或弱酸性透明树脂。 2、避免用金属容器装置,存储时间长短,取决于水分含量多少,它会吸收空气中的水份。应注意防潮,湿气太重会变白,结成硬块。 3、为减少夜光涂料中,夜光粉沉淀的问题,须使用高黏度树脂,并添加防沉剂,使用前需搅拌均匀,可用稀释剂来调整黏度,不可使用重金属化合物做添加剂。 4、印刷背景使用白色或反光色系为主,可提高所印图案的亮度与发光时间。 5、涂料与油墨涂层厚度最好大于100μ,如可达到130μ~150μ,其效果最佳,(用80目丝网印,两遍即可达到此厚度)。 6、夜光粉建议用量为总重量10%~60%,使用量越多发光效果越好。 7、依据不同印刷素材,选择不同类型的透明基材,如印金属材质,就要选择金属专用的油墨,如印pvc素材,就要选择pvc专用的油墨,透明度越高效果越好。 8、如需使用水性涂料与油墨,夜光材料须经有特殊微胶囊包裹处理。 二、耀德兴科技长效夜光粉与塑胶射出、押出应用注意事项: 1、发光材料可与各种类型之塑胶射出、押出:pp、pe、pvc、pu、ps、abs、tpr、eva、尼龙、压克力。 2、夜光颜料直接射出时,应加入适量白蜡油、滑剂等助剂,使夜光颜料分散更好。 3、塑胶素材的底色以浅色、萤光色或透明色系为主,其发光效果较为良好。 4、塑胶射出时,夜光颜料建议用量为总重量的1.0%-20%,发光效果会因厚度、颜色而有所不同。 三、耀德兴科技长效夜光粉的注塑使用方法技术支持 配方方面: 1. 塑料的选用:最好选用粉状的,且熔融指数越高越好。因为树脂的熔融指数越高,越能充分发挥发光材料的作用。

荧光粉合成方法研究

荧光粉合成方法研究 1 研究背景 (1) 2 荧光粉合成方法 (1) 3 稀土元素及其发光性质 (3) 4荧光粉发光机理 (3) 1 研究背景 白光LED因其具有工作电压低、发光响应快、耗电量少、体积小、寿命长、性能稳定、耐震性强等优点,目前以广泛应用于显示屏、灯饰、光源及检测、医学、化学、生物等领域。此外,随着全球环境的恶化、能源的枯竭、资源的紧缺,这种兼备诸多优点的白光LED更引起了各国政府和众多公司的高度重视。 白光是一种复合光,人眼可视范围的白光需要至少两种波长以上光组合而成。白光LED一般可以分为以下三类:荧光转换型、多芯片组合型,单芯片多量子阱型。从目前的发展趋势、可行性、使用性和商品化方面考虑,荧光转换型更具有一定的优势。至今,采用蓝光、紫光或UV-LED配合荧光粉的技术已经相对成熟。但用于LED的红色荧光粉仍然存在发光强度低、不稳定、光衰大等缺点,从而导致显色指数不高、寿命短等问题,一种更为理想的红色荧光粉还有待研发。 2 荧光粉合成方法 目前工业上荧光粉的制备大多采用高温固相法,但该方法反应温度高、反应时间长,团聚现象严重,难以获得粒径较小、分散性好的荧光粉体。此外,煅烧后产物结团块严重,需机械研磨,从而导致荧光粉晶粒产生晶型缺陷,增加无辐射发光中心,也可能在晶体表面形成一层无定型不发光薄膜,很大程度上降低了荧光粉的发光效率。所以,这些问题的解决还需要更做更多的研究。众所周知,合成方法对荧光粉的理化性能影响很大,目前人们常用的制备方法有:高温固相法、溶胶凝胶法、微波辐射法、燃烧法、水热合成法、喷雾热解法和化学共沉淀法等。 ①高温固相法:目前为止,荧光粉的合成使用最多的方法就是高温固相法。它是将合成物质的原料按一定化学计量比进行称量,往往一并加入定量的助溶剂、电荷补偿剂充分混合研磨均匀,然后在一定的条件(如温度、时间等)下进行焙烧而得的产品,再经粉碎、过筛等处理即可得所需产物。此方法在原料配比、条件控制、助溶剂选择等诸多方面已日趋成熟,容易实现粉体的批量生产,也因此得到广泛的应用。但是,高温固相法制备的荧光粉团聚严重、颗粒粗大,机械研磨时容易引入杂质、破坏晶型,以致降低发光效率。

树脂专用夜光粉

树脂专用夜光粉 发光涂料生产技术 发光涂料是由耀德兴科技生产的环保型高亮长效长余辉夜光粉(发光粉)、树脂、溶剂和助剂按一定比例通过特殊的加工工艺制成的。每一种组分决定着发光涂料的性能,简单表述如下: 1。树脂和清漆 所选用的树脂应该有较好的透光性,同时由于发光颜料耀德兴科技长效夜光粉发光粉为弱碱性物质,所以树脂最好为中性或弱碱性,如果用水性树脂制造水性涂料,发光颜料需要进行表面耐水处理。 可以选择的树脂和清漆的品种:环氧树脂(e440)、聚氨酯树脂(或清漆)、氨基清漆、聚脂树脂、丙烯酸树脂、羟基丙烯酸树脂、丙烯酸聚氨酯清漆(双组分)、色浅的醇酸清漆、氟碳树脂等. 2 助剂的选择 发光涂料长效发光粉中的助剂主要有分散剂、防沉剂组成,不能使用重金属化合物作为助剂. 3.发光颜料 可以用碱土铝酸盐体系、硅酸盐体系、硫化锌体系等,用量一般15~50% 生产工艺 配制涂料应使用玻璃或搪瓷类容器,发光材料夜光粉的粒径尽可能小一些,配制涂料的时候,不可研磨,应使用高速搅拌的方法,发光材料的相对比重为 3.6~4.0,配制涂料的时候很易下沉,通过使用防沉剂,可以提高发光涂料的储存期。 丝印发光标牌、标志注意事项 发光标牌中需要使用到发光油墨,在标牌行业中使用的发光油墨一般都是使用厂家根据自己标牌产品的使用用途和要求自己配制以得到最好的使用效果和经济的成本。 通常都是在普通透明油墨中加入一定比例的发光材料经简单混合加工就可以制成发光油墨使用,如果存放一段时间便于油墨的充分润湿发光材料,得到的印刷制品表面光滑性将更好.具体选用的透明油墨和要丝印的基材有关,简单说选用相应基材的适用透明油墨即可。 发光颜料耀德兴科技环保型长效长余辉夜光粉的用量:一般为总量的30-50%(发光材料和透明油墨1:1~1:2),根据印刷品的亮度要求确定发光颜料的用量。油墨中的含量越高,用它印刷的制品发光亮度越高,发光时间越长。加工好的发光油墨黏度在300~500pa·s左右,在印刷的时候,应控制印刷速度,用稀释剂来调整油墨黏度,以适应印刷的要求。 用发光油墨进行丝网印刷图案、标识的时候,一般选择200目以下的涤纶网,为取得最佳的发光效果可以选用较大颗粒的高亮度发光颜料(例如gl-2 sl-2等)采用80~100目的丝网印刷。 发光油墨最好印刷在白色基材上,利用底层的反光效果提高印刷图案或标识的发

实验5Y3Al5O12Ce3荧光粉的合成及其发光性能研究

实验5 Y3Al5O12:Ce3+荧光粉的合成及其发光性能研究 一.实验目的 1.了解无机荧光材料相关知识。 2.掌握共沉淀合成稀土发光材料的方法。 3.掌握激发光谱与发射光谱的区别。 4.了解荧光分光光度计基本工作原理。 二.实验原理 1. 发光相关概念 当某种物质受到诸如光、外加电场或者电子束轰击等激发后,只要该物质不会因此而发生化学变化,它总要回复到原来的平衡状态。在这个过程中,一部分多余的能量会通过热或者光的形式释放出来。如果这部分能量是以可见光或近可见光的电磁波形式发射出来的,就称这种现象为发光。 各种发光现象可按被激发方式的不同分为如下几类:光致发光、电致发光、阴极射线发光、X射线及高能粒子发光、化学发光、生物发光等。光致发光(photoluminescence)主要是利用光(紫外或者真空紫外波段)激发发光体引起的发光现象。它大致经过吸收、能量传递及光发射三个阶段。光的吸收和发射都发生于能级之间的跃迁,都经过激发态。而能量传递则是由于激发态的运动。 无机发光材料是由作为材料主体的化合物(基质)和掺入特定的少量作为发光中心的杂质离子(激活剂)所组成,激活剂对基质起激活作用,并形成发光中心。有的材料中还掺入另一种杂质离子作为传递辐射能的中介体(敏化剂)。敏化剂可以有效地吸收激发能量并把它传递给激活剂,提到发光效率。 新型稀土功能材料的研制和应用,近年来发展很快。由于稀土元素原子外层电子构型相同,离子半径接近,因而化学性质也很相似。但是由于内层4f 轨道未充满,与4f电子行为有关,各个稀土离子又显示出若干物理特性。利用稀土的这些特点,已经研制出了若干新型材料,在科学技术各个领域中已广泛使用。特别是稀土发光材料,在我们的生活中获得了极为广泛的应用。目前,稀土发光材料主要用于彩电显像管、计算机显示器、照明、医疗设备、稀土三基色荧光灯、PDP显示屏等方面。 2. Y3Al5O12 :Ce3 +简介 本实验所合成的铈掺杂的铝酸钇(YAG),是应用较广的一种稀土发光材料,它是石榴石晶体结构。Y.Shimizu[ 1 ]将Y3Al5O12 :Ce3 +荧光粉涂敷于460nm 波长蓝光LED芯片上,通过芯片产生的蓝光与该荧光粉发出的黄光混合即可产生白光。Y3Al5O12 :Ce3 +荧光粉已用于制备白光LED,可得到用于照明的白光源。

丝印工艺资料

规定丝印之操作要求,提高作业员操作技能及自检能力。 一、丝印的定义及其特点 1.1、丝网印刷是指用丝网为材料制成的印版,油墨能透过印版上的网孔,漏印在产品上, 其余部分被堵死,不能透过油墨,在产品上形成的空白。也可以说丝印是一个图像 的复制。 1.2、丝网印刷的特点:版面柔软印压小,墨层厚,覆盖力强,印刷方式多样化,不受承印 物大小和形状限制,而且立体感强,图文层次丰富,耐候。 二、职责 2.1、领班:按产品工艺要求及技术规范要求准备并架设好工装夹具,确认丝印之具体要求, 检验网版,助剂、油墨的调配,首件品的试制,根据产品种类监督、指导和管 控丝印及丝印的烘烤、检验相关过程等,还包括异常的处理。 2.2、操作员:按产品工艺文件及技术规范要求及在领班的指导下进行操作。 2.3、全检员:按产品工艺文件及技术规范要求对丝印品外观进行全检;确保成品合格率。 2.4、巡检员:按产品工艺文件及技术规范要求对丝印品进行外观、尺寸、性能的抽检及判 定、异常的反馈和改善后的验证。 三、操作及检验规范 3.1、来料检验:检查产品有否漏工序、电镀、喷涂、氧化等不良,尤其是在丝印内容20mm 范围内不允许有任何表面缺陷,若有不良,明确标示后放置于不良品区,并通知相关 单位复检。 3.2、选择网版:依图面对照检查网版字体、字号、字距是否符合要求。检查网版是否有破 损。 3.3、调配油墨:自干固化油墨与硬化剂10:1混合,再用慢干水按5-15%调到合适粘度。 使用调色油墨前需将油墨充分搅拌,对油墨进行确认后方可使用5.4、丝印操作及 检验要求: 3.4.1、将网版定位后,再用卡尺,卷尺检查定位尺寸是否符合图纸要求。 3.4.2、定位时保证网版有一定间隙(依网版松紧,通常约为3-5mm) 3.4.3、印刷手法:托起刮刀,让其与网版成45°-50°角匀速拉起,刮刀在行驶中两端 受力均衡。印刷方向与调整位置时的印刷方向保持一致,防止印刷中走位 3.4.4、丝印首件依图面严格检验丝印位置尺寸,并检查图案有无漏印、错印、干 网、肥油、多尘、毛边、缺油断线、漏油及油墨污染其它部位等不良现 象。 3.4.5、丝印颜色与标准色卡、客户确认色板比对,目视无明显色差。 3.4.6、烘烤 加热硬化条件下,通常产品烘烤温度控制在115℃~120℃x20分钟,一些产品有特 殊要求的按要求烘烤。(注意:是烘烤到设定的温度后开始记时,20分钟后才能取 产品,否则温度就没烤够!并会产生附着力等等问题,切记。) 3.4.7、产品在试样时、检验OK后预留一个产品,方便后续生产时调整位置尺寸,丝印颜 色等

蓄光夜光粉(发光粉,荧光粉)的使用方法

蓄光夜光粉(发光粉,荧光粉)的使用方法 金点塑胶颜料有限公司的夜光粉是光致蓄光型自发光材料(也称为长余辉夜光粉,超蓄光夜光粉,发光粉,荧光粉等),它对各种可见光(日光、灯光)均有极强的吸光―蓄光―发光功能,在一般的室温下自然吸光10-20分钟后,即可在夜间或暗处持续发光10―12小时,其吸光―蓄光―发光过程无限循环,永久使用。 金点塑胶颜料有限公司的新型发光材料与传统的硫化锌系列夜光粉相比,具有化学性质稳定,蓄光发光转换效率高,无毒无害,无放射性,生产过程也无有害物质产生。它可以用于许多不同的技术和艺术领域,如:服装,鞋帽,文具,钟表,开关,标牌,渔具,装饰品,工艺品和体育用品中,在建筑装饰、运输工具军事设施、消防应急系统,如:进出口标志、逃生、救生线路指示标志具有良好的作用。 金点蓄光夜光粉在各行业中的使用: 夜光粉在陶瓷产品类使用方法:一、一般使用110目发光粉为最佳。二,一般可当作发光粉为普通色料使用,根据实际生产过程中的时间,选择适合的油性印油进行添加剂进行充分搅拌(切莫用金属溶器,以免时间长会变黑),充分溶合后用80目网进行印刷(预先过筛更佳),若要发光强和时间长,则可多印刷几遍,一般为二到三遍为最佳。三,若须和溶块或透明釉混合使用,夜光粉于溶块或透明釉配比一般为1:1或6:4或6:10,主体可根据使际想达到的效果进行调试。四:烧出成品陶瓷常遇见的问题是:出现气泡,此问题一般是添加剂或溶块

和透明釉的化学稳定性的相互结合存在问题,可更改配比例或更换添加剂。也可加消泡剂进行消除。五、发光粉可和陶瓷色料混合渗入使用。 金点夜光粉在玻璃产品类使用方法:一、一般使用110目发光粉为最佳。二,一般可当作发光粉为普通色料使用,根据实际生产过程中的时间,选择适合的油性印油进行添加剂进行充分搅拌(切莫用金属溶器,以免时间长会变黑),充分溶合后用80目网进行印刷(预先过筛更佳),若要发光强和时间长,则可多印刷几遍,一般为二到三遍为最佳。三,若须和溶块或透明釉混合使用,夜光粉于溶块或透明釉配比一般为1:1或6:4或6:10,主体可根据使际想达到的效果进行调试。四:发光粉可和玻璃色料混合渗入使用。五、可采取冷喷或喷涂方法达到想要的效果。 金点夜光粉用于注塑:夜光粉与塑胶料的比率,般是在2%-10%左右,根据产品的颜色深浅,浅颜色少加、深颜色多加的原理而定。一配料:先把扩散油加进原料搅一分钟,然后加入夜光粉搅拌一分钟,再加色粉搅拌二分钟,搅拌时间不宜太长,注意!长效夜光粉最忌与铁磨擦,时间太长会把原料变黑。二、注塑机:注塑机要清洗干净,温度要调到最低,可注塑即可,料在注塑机内时间不宜太长,以免烧焦,不同机器注塑出的产品,也有区别,新机器与旧机器,国产机器与进口机器,这都需要慢慢调试中解决。三、夜光粉:长效夜光粉在

夜光粉使用方法

夜光粉使用方法 长效夜光粉发光粉荧光粉在塑料中的应用 耀德兴科技生产的长效夜光体可以与多种树脂混合制成塑料粒,如:PE、PP、ABS、PVC等,通过挤出、注塑、吹塑、真空成型等方法,制成多种多样的塑料制品。一般的夜光粉在注塑过程中比较容易出现“发黑”,如果按下面的注意事项加以控制,就可以大大地减少发黑问题,提高产品质量。长效夜光粉比较“惧怕”铁,在与铁的接触过程中,夜光粉会发黑,发光性能降低,因此,整个生产工艺过程中要减少与铁的接触时间和接触强度。尽量缩短粉与塑料粒的混合时间,有条件的可以修改混料的设备,将了与铁分隔开,选择加热筒较短的注塑机,控制好注塑温度和注塑压力。具体方法如下: A、配方方面: 1 塑料的选用:最好选用粉状的,且熔融指数越高越好。因为树脂的熔融指数越高,越能充分发挥发光材料的作用。 2 发光粉的选用:以粒较小的300目以下发光粉的效果最佳。 3 润滑剂的选用:聚脂烃(如PE,PP)树脂应选用硬脂酸酰胺为润滑剂,用量为树脂量的0.2%。ABS,PS,PC,AS,PMMA等树脂则选用硬脂酸酰胺为润滑剂,用量为树脂量的0.5%-3%,一般为1%。 4 分散剂的选用:选择粉状PE蜡,可提高发光粉的分散效果,改善制品的外观色泽。 5 偶联剂的选用:发光颜料在加入树脂之前,应先用偶联剂处理,再与树脂及助剂混合,可增强发光塑料制品的机械性能。钛酸酯偶联剂,硅烷偶联剂添加量为发光颜料的1.3%左右,用量为发光颜料的1.5%左右。 6 稳定剂及抗氧剂的选用:对于聚烯烃类树脂可添加0.6%的抗氧剂,并以AT168和AT1010等抗氧剂协同作用。对于ABS树脂也可适量添加抗氧剂,添加量可少于0.6%。 B、.工艺上: 1、应选用长径比较小的设备,如果设备改变不了,则可适当提高主机加料段和输送段的温度(2-3度即可)。 2、主机的转速应比正常情况下的转速高15%至20%,以提高物料运行速度。 3、物料预混时,不要让发光粉在高搅机或高混机上受任何较强的剪切和摩擦。同时,在混料时应尽量使用陶瓷或塑料容器 耀德兴科技防伪荧光粉的用途: 1、.防伪荧光粉可用于娱乐场所画画使用,在紫外灯光照射下画画。 2、制作防伪油墨. 3、进行产品质量检测. 七、防伪荧光粉使用注意事项: 1、防伪荧光粉分为有机防伪荧光粉和无机防伪荧光粉. 2、防伪荧光粉的激发紫外线分长波和短波.

荧光粉文献综述资料

荧光粉文献综述

荧光粉文献综述 杨颖任满荣 关键字:荧光粉;制备及应用;展望与前景;LED照明 1、前言 稀土荧光粉的应用解决了常规卤粉存在的发光效率低、色温大及稳定性差等问题,提高了照明光源的质量,为新型荧光灯的研究与应用提供了前提保障,同时为稀土三基色节能灯、LED、平板显示、转换发光材料及夜光涂料的研究和应用提供了保证,将照明灯行业推向新的阶段。[1] 就当前技术而言,LED 照明的实现方式主要是采用荧光粉配合 LED 芯片的单芯片方式,这是因为多芯片型白光 LED 中各芯片的衰减速度及寿命均不一样,并且需要多套控制电路,成本高。通过引入荧光粉,只需要 1 种芯片 (蓝光或紫外光 LED 芯片) 就可以产生白光,大大简化了白光 LED 装置,节约了成本。所以荧光粉已经成为半导体照明技术中的关键材料之一。 由于其优异的发光性能,荧光粉的研究具有重大的理论意义和应用价值,近年来取得了飞速的发展,下面将对其进行简单介绍。 2、荧光粉的发展历史 1949 年,出现了性能优异的锑、锰激活的卤磷酸钙荧光粉,其不仅量子效率高,稳定性好,价格便宜,原料易得,且可以通过调整配方比例来获得日光、暖白和冷白色的输出,这些特点使它一直沿用了相当长时间,但其显色性较差。 20世纪 70年代初,依据人眼对颜色三种独立响应的视觉系统概念,荷兰科学家推断出了三基色原理,即采用红、绿、蓝三基色荧光粉就可以获得高显色指数和高光效的荧光灯。1974 年,荷兰飞利浦公司研制成功稀土铝酸盐体系三基色荧光粉,解决了荧光灯发明以来几十年都未能解决的问题,打破了卤粉荧光灯的局限性,实现了荧光灯高显色性和高光效的统一。[2] 20世纪90年代日本率先在蓝光上获得技术突破,这时人们研制了钇铝石榴(YAG)黄色荧光粉配合蓝光于1996年实现首只白色LED。如今被人们誉为第四种照明光源——以白光为主的半导体照明光源正迎来新的发展契机。[3]3、荧光粉的制备 3.1固相反应法(solid-state reaction) 传统高温固相反应法是一个多相参与的高温扩散反应,大致的制备过程如 下:称量一定量Al 2O 3 、Y 2 O 3 、CeO 2 按化学计量比配比称量,混合后进行球磨,一

荧光粉通用测试方法

荧光粉通用测试方法 1 水溶性氯化物的测定 1.1仪器 架盘天平:感量为0.1g; 烧杯:100m1; 比色管:25m1或50m1。 1.2 试剂和溶液硫酸锌溶液:5%,称取5.0g分析纯硫酸锌,用去离子水稀释至100m1,摇匀。 硝酸:5N,按GB 603—77《化学试剂制剂及制品制备方法》配制。 硝酸银:0.1N,按GB 603—77配制。 氯化物标准液:见GB 602—77《化学试剂杂质标准液制备方法》。 1.3 测定 称取2.0g试样,放人烧杯中,加入20m1去离子水及l一2滴5%硫酸锌溶液,加热至沸,冷却至室温。然后用定性滤纸过滤,乳液盛于比色管中,并用少量热去离子水洗涤滤渣2或3次,洗液并人滤液中,用去离子水稀释至25ml。加0.5ml 5N硝酸及2ml 0.1N硝酸银,摇匀,放置10min,所呈浊度不应大于标准。 标准是按产品技术标准要求取一定数量的氯化钠标准液,加入1—2滴5%硫酸锌溶液,用去离子水稀释至25m1后,与试样同时同样处理。 2 机械杂质的测定 称取10g试样,在白色瓷板上摊开,用目测或放大镜观测。 3 密度的测定 3.1 定义 单位体积荧光粉的质量,称作密度。 3. 2 仪器分析天平:感量不小于0.00lg; 温度计:分度不大于0.5℃, 比重瓶:25m1或50ml。

3.3 测定步骤3.3.1 称量比重瓶。 3.3.2 将3-5g干燥的试样,放入比重瓶中,称量。 3.3.3 往瓶中注入约2/3体积的去离子水,排除气泡,再注满水,并擦干瓶的外表面,称量。然后测量瓶中的水温t 。 3.3.4 将比重瓶洗净,用相同温度的去离子水注满比重瓶,擦干瓶的外表面,称量。 3.4 计算 荧光粉密度按式(1)计算: 计算结果取至小数点后两位。 每个试样做两次,平行结果之差不应大于0.02,取算术平均值。 4 粒度分布的测定4.1 定义 荧光粉颗粒的数目或团粒的重量按粒径的分布,称作粒度分布。 4.2 测定方法 4.2.1 观察法 取少量试样,分散在载片上,用显微镜按垂直投影法依次测量单个颗粒的尺寸。每批试样的颗粒读数不应少于300粒。 4.2.2 沉降法 4.2.2.1 仪器 粒度分布测定仪: 要求测定范围从l—100μ,误差不大于3%。 4.2.2.2 测定 按仪器规定的要求将一定量的试样放人搅拌器内,按产品技术标准的要求加入不同的分散溶液,搅拌一定时间后,立即用仪器进行测定(具体操作按不同仪器测定方法的要求进行),记录试样在不同粒径的累积重量曲线。 4.3 粒度分布的表示方法 4.3.1 百分比表示法一定粒径间隔内荧光粉的重量(或颗粒数)对总量之比,用百分数表示。 4.3.2 对数正态分布参数表示法

玻璃的丝网印刷工艺流程

玻璃的丝网印刷工艺流程 玻璃丝网印刷是指以玻璃板或者玻璃容器为主要产品而采用的丝网印刷方式。玻璃的使用在我国已有悠久的历史,即使在现代化的今天,玻璃依然在我们的生活中占有重要地位。当前,发端于美国华尔街的金融危机如“海啸”一般冲击着全世界的神经,对世界各国的经济都造成了一定影响。 2008年以来,国际石油价格飙升、人民币升值、出口退税调低,已经对我国网印工业的出口型企业造成了负面影响,此次全球性金融危机的爆发,对原本利润低、经营困难的印刷企业而言,更是雪上加霜,尤其是中小型包装印刷企业。另外,新劳动法执行后,劳工成本的提高加大了网印企业的经营成本,再加上其下游客户押款严重,从而造成资金链紧张甚至断裂,增加了网印企业的经营难度。因此,网印企业应理性结合企业实际情况及产品特点,以最低的生产成本、最高的生产效率为客户服务。在这机遇和挑战并存的条件下,将丝网印刷应用在玻璃制品上,无疑是很有效的应对措施,能够加大市场的开拓力度,开通多种营销渠道。 玻璃作为建筑装饰用材料具有平整透明,能遮挡风雨,容易擦洗等优点。经过网印后的玻璃用于室内外的装饰更倍受欢迎,极大地满足人们的生活和审美需要,各种美轮美奂的图案争奇斗艳,曲尽其妙,巧夺天工。现在玻璃容器已经开始向医药用品,工业用品发展,利用丝网印刷技术装饰的玻璃制品的高质量化将成为玻璃印刷的新的增长点。 一、玻璃的丝网印刷工艺流程 根据丝网印刷原理,将油墨印刷到玻璃的表面,再采用油墨的固化措施,印制的图案牢固经久耐用。其工艺流程如下: 绷网→上浆→干燥→晒版→显影→干燥 ↓ 平板玻璃→切裁→磨边→清洗干燥→印刷 ↓ 烧结 1.适用于印刷的玻璃 根据用户要求切割玻璃,可以是规则形状,亦可以是不规则形状,然后倒边磨削加工,再清洗,干燥待用。这里应特别注意,玻璃表面不能有水迹。 2.丝网的选择 玻璃印刷用的丝网印版与一般的丝网印版一样,玻璃丝印版选用合成纤维丝网、不锈钢丝网、天然纤维丝网。当印一般色料时,上述丝网均可,一般选用价廉的合成纤维丝网;当作金银装饰时,则不能选不锈钢丝网。丝网的规格一般采用270~300目。

国标《白光LED用荧光粉量子效率测试方法》送审稿编制说明

国标《白光LED用荧光粉量子效率测试方法》(送审稿) 编制说明 一、工作简况 1.1立项目的及意义 以LED(Light Emitting Diode,发光二极管)为代表的半导体照明技术因其具有节能、环保、体积小、全固态、使用寿命长等优点,是继白炽灯、荧光灯、高强度气体放电灯之后的第四代光源。国际调研机构LED inside发布的《2017全球LED照明市场趋势》指出,2017年LED照明市场规模已经达到331亿美金。随着半导体照明应用层面的不断创新及新兴市场的崛起,LED市场将进一步扩大。 常见的LED照明获取方式多采用“芯片+荧光粉”的组合,因而荧光粉的性能在很大程度上决定了LED器件的出光效率和照明效果。量子效率是衡量荧光粉性能的最重要指标,能够直接体现荧光粉的质量。目前,国际上已就荧光粉量子效率的测试方法和测试意义达成一致,国际知名LED荧光粉及器件厂商和研究机构均已采用该指标。关于荧光粉量子效率的测定,国内起步虽然相对较晚,但发展速度很快,已经有相关厂商推出了测试设备。不过由于尚未就量子效率的测试标准和方法做出统一标准,其测试数据偏差值较大且公信力较差,因此急需通过与国际研发先进水平接轨,制定相关标准,明确量子效率的测试方法和标准,为提升白光LED用荧光粉的研发水平和产品质量,增强国际市场竞争力,推进我国相关产业的快速健康发展做出贡献。 1.2任务来源 根据稀土标委关于下达的11项稀土国家标准、14项稀土行业标准制修订计划的通知(稀土标委〔2018〕03号),《白光LED用荧光粉量子效率测试方法》国家标准制定计划正式下达,项目编号为20173581-T-469,完成年限为2019年。本标准制定任务由有研稀土新材料股份有限公司牵头起草,参与起草单位为厦门大学、天津东方科捷科技有限公司、广东稀有金属研究所、安徽芯瑞达电子科技有限公司、江门科恒实业股份有限公司和江苏博睿光电有限公司。 1.3起草单位 有研稀土新材料股份有限公司(简称有研稀土)是2001年由北京有色金属研究总院作为发起人,对稀土材料国家工程研究中心进行整体改制而设立的股份公司,是我国最早从事稀土研究开发的单位之一。60年来共取得400多项稀土科技成果,获得省部以上科技奖励159项,其中国家级39项;研究成果50%以上应用于工业生产,全世界生产的60%以上的稀土产品均采用有研稀土的技术,行业影响力不断提升。 近几年,公司利用新开发的技术成果开展科技成果转化27项,其中专利实施许可3项,

电池片丝网印刷技术

电池片丝网印刷技术 1 引言 随着全球能源的日趋紧张,太阳能以无污染、市场空间大等独有的优势受到世界各国的广泛重视,国际上众多大公司投入太阳能电池研发和生产行业。从太阳能获得电力,需通过太阳能电池进行光电变换来实现,硅太阳能电池是一种有效地吸收太阳能辐射并使之转化为电能的半导体电子器件,广泛应用于各种照明及发电系统中。 2 硅太阳能电池的生产工序 太阳能电池原理主要是以半导体材料硅为基体,利用扩散工艺在硅晶体中掺入杂质:当掺入硼、磷等杂质时,硅晶体中就会存在着一个空穴,形成n型半导体;同样,掺入磷原子以后,硅晶体中就会有一个电子,形成p型半导体,p型半导体与n型半导体结合在一起形成pn结,当太阳光照射硅晶体后,pn结中n型半导体的空穴往p型区移动,而p型区中的电子往n型区移动,从而形成从n型区到p型区的电流,在pn结中形成电势差, 这就形成了电源,见图1。

图1 太阳能电池原理示意 图2 太阳能电池生产主要工序 图2为硅太阳能电池生产的主要工序,从中可以看出丝网印刷是生产太阳能电池的重要工序,其印刷质量(厚度,宽度,膜厚一致性)影响电池片的技术指标。 3 工序对印刷电极的要求 3.1 背面银电极印刷(背银) 在电池片的正极面(p区)用银铝浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极(图3)。 图3 电池片背银及背铝印刷示意图 3.2 背面铝印刷(背铝) 在电池片的正极面采用铝浆料印刷整面(除背银电极外)。 3.3 正面银印刷(正银) 在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极(图4),在工艺上要求栅线间距约3mm、宽度约O.10~0.12mm:

ZnGa2O4Cr 3+红色荧光粉的光致及电致发光性能

物理化学学报(Wuli Huaxue Xuebao) October Acta Phys.鄄Chim.Sin.,2006,22(10):1291~1295 ZnGa2O4∶Cr3+红色荧光粉的光致及电致发光性能 乔彬*唐子龙张中太陈雷 (清华大学材料科学与工程系,新型陶瓷与精细工艺国家重点实验室,北京100084)摘要采用柠檬酸络合溶胶?凝胶法合成ZnGa2O4∶Cr3+红色荧光粉,在空气气氛中1000℃煅烧得到ZnGa2O4单 相.对粉体进行X射线光电子能谱(XPS)和电子顺磁共振(EPR)测试,结果显示,在空气气氛中煅烧,铬离子以三价形式存在(Cr3+),未出现高价铬离子(Cr5+,Cr6+).Cr3+取代Ga3+占据八面体格位,位于695nm的红光发射带属于 Cr3+的2E?4A2跃迁.Cr3+的激发带与基质发射带间有大面积重叠,两者间存在有效的能量传递.利用丝网印刷方法制成电致发光器件,与硫化物电致发光器件相似,ZnGa2O4∶Cr3+电致发光器件的亮度与电压满足L=L0exp(-bV-1/2)关系,且亮度与频率成正比.器件的Q-V曲线为闭合回路,发光效率浊约为13lm·W-1. 关键词:ZnGa2O4∶Cr3+,柠檬酸溶胶?凝胶法,光致发光,电致发光 中图分类号:O649 Photoluminescent and Electroluminescent Characteristics of ZnGa2O4∶Cr3+Red Phosphor QIAO,Bin*TANG,Zi?Long ZHANG,Zhong?Tai CHEN,Lei (State Key Laboratory of New Ceramics and Fine Processing,Department of Materials Science and Engineering, Tsinghua University,Beijing100084,P.R.China) Abstract ZnGa2O4∶Cr3+red phosphors were synthesized by citric?gel method.Typical spinel?phase ZnGa2O4could be attained after calcined at1000℃in air ambient.According to the results of XPS and EPR,it could be deduced that Cr3+ions were dominant in the lattice and it could not be oxidized to Cr5+or Cr6+after calcined in air.The emission of Cr3+at695nm is originated from the transition of2E?4A2.And due to the large overlap between absorption band of Cr3+ and emission band of the host,Cr3+could obtain the excitation energy from the host via the effective energy transfer. The electroluminescent device was fabricated by screen printing utilizing ZnGa2O4∶Cr3+as the phosphor layer. Luminance(L)versus voltage(V)of the device match the well?known equation of L=L0exp(-bV-1/2)and the luminance increase proportionally with frequency due to the increase of excitation probability of host lattice or Cr3+centers.The diagram of charge density(Q)versus applied voltage(V)is based on a conventional Sawyer?Tower circuit.At280V and 1000Hz,the luminance and luminous efficiency of the fabricated powder EL device are about1.0cd·m-2and13lm·W-1,respectively. Keywords:ZnGa2O4∶Cr3+,Citrate?gel method,Photoluminescence,Electroluminescence 随着现代信息技术的发展,人机间信息交换愈加频繁,显示器件成为人类生活不可或缺的一部分.传统的阴极射线(CRT)显示器体积大,功耗高,已逐渐被平板显示器(flat panel display,FPD)所取代.在众多平板显示器件中,电致发光显示(ELD)具有主动发光,全固体化,视角大,能耗低,适用温度范围宽等优点,具有广阔的应用前景.自1936年Destriau 发现电致发光现象以来,人们对电致发光材料进行 [Note]https://www.360docs.net/doc/a12528342.html, Received:March31,2006;Revised:May31,2006.*Correspondent,E?mail:qiaobin98@https://www.360docs.net/doc/a12528342.html,;Tel:010?62772623. 国家自然科学基金(59872016)资助项目 鬁Editorial office of Acta Physico?Chimica Sinica 1291

稀土荧光粉的制备与用途

稀土荧光粉的制备与用途 摘要:稀土荧光粉作为荧光粉领域的主要类型之一,其工业制备技术成熟,性能优良,应用广泛。稀土荧光粉主要用于现代照明光源、交通信号灯、汽车状态指示、液晶显示(LCD)的背光源和大屏幕显示等方面。本文介绍了目前国内外制备稀土荧光粉的各种方法,主要有高温固相反应法、软化学法、物理微波合成法等。对这些方法的优缺点进行了比较。最后对荧光粉的发展前景及今后的研究趋势进行了展望。 关键词:种类用途制备方法展望 何谓荧光粉?经x射线、紫外线或电子射线等的照射,物质受到激发(吸收外部能量)时就会发光,这种发光的物质称为荧光粉,它是一种使能量转换成光的材料。荧光粉是由基体,激活剂和溶剂构成的。作为优质的荧光粉应具有发光亮度高、发光效率高、色纯度好、化学稳定性好、寿命长的特点。目前荧光粉的品种繁多,用途也较广泛,稀土荧光粉是荧光粉领域中的主要类型之一。其工业用途成熟,用量较多,性能优良。17个稀土元素的相继发现经历了漫长的时期。从发现1787年铈土到1947年发现钷,经历了144年。到1964年Y2O3:Eu首先被用于制造荧光粉。CRT (阴极射线)荧光粉是稀土在发光材料中最早的应用,彩电的普及和PC的蓬勃发展使这一经典的新材料高速增长。彩电和彩显用荧光粉的工艺基本形成于70年代,美国RCA是这一技术的鼻祖。1974年Philips公司首先合成了稀土绿粉(Ce, Tb)MgAl11O19、蓝粉(Ba, Mg, Eu)3Al16O27和红粉Y2O3:Eu,并将它们按一定比例混合,制成了三基色荧光粉。由于稀土三基色荧光粉优异的发光特性和节能的特点使它的应用越来越广。后来稀土发光材料得到了迅猛的发展,大多数稀土元素或多或少地被用于荧光材料的合成,稀土发光材料已成为显示、照明、光电器件等领域中的支撑材料,并不断地有新的稀土荧光粉出现[1][2]。 稀土荧光粉按用途分为:(1)CRT荧光粉。CRT (阴极射线)荧光粉是稀土在发光材料中最早的应用,彩电的普及和PC的蓬勃发展使这一经典的新材料高速增长,目前仍有7%的年增长率,但也面临着平板显示的挑战。彩电和彩显用荧光粉的工艺基本形成于70年代,美国RCA是这一技术的鼻祖,但日本的Nichia,

荧光粉发展现状与趋势

荧光粉发展现状与趋势 首先因为LED只能发单色光,所以白光LED主要是由以下方式混合出来。 方法1为多晶片混光技术,分别把红、蓝、绿3晶片或蓝光、黄光双晶片固定于同一封装体内部,再经由调整各晶片的电流大小,调整各晶片的出光量来控制混光比例,以达到混成白光的目标。其中又以红、蓝、绿多晶片混光技术呈现的色彩饱合度及演色性(Color Rendition)最佳,但还须克服晶片光衰程度、热源过度集中产生散热封装等问题。若有任何一晶片提早失效,就无法得到所需白光的光源。 方法2是以紫外光LED激发均匀混合之蓝色、绿色、红色萤光粉,使其激发出一定比例之3原色进行混光而输出白色。三波长白光发光二极体具有高演色性优点,但却有发光效率不足及混光不均的缺点。 方法3在蓝光LED的周围= 充混有黄光YAG(Yttrium Aluminum Garnet)萤光粉的胶,并使用波长为400~530nm的蓝光LED,发出光线激发黄光YAG萤光粉产生黄色光,但同时也与原本的蓝光混合,进而形成蓝黄混合之二波长的白光。 然后我主要介绍的是方法二, 荧光粉涂敷光转变法是制造白光LED 的主要途径之一,目前已经商业化的产品绝大多数是用这种方法制造的。在这种方法中,荧光粉作为光的转换物质,所起的作用是至关重要的,它直接影响白光LED产品的发光效率、使用寿命、显色指数、色温等主要指标。随着LED 芯片技术的突破,LED 发光效率将逐步接近其理论发光效率,荧光粉的性能好坏将直接决定LED 光源的产品性能。目前能够匹配蓝光、近紫外光或其它芯片的荧光粉还不多,需要开发发光效率高、使用寿命长、显色指数高、物理性能和化学性能更加稳定、制备工艺更为简单的荧光粉。 通过激发荧光粉来形成白光。 在实现白光LED的各种方法中,荧光粉转换法是已经得到应用并且具有潜力的方法。PC—LED的发光原理是:在低压直流电的激发下,Ga(In)N芯片发射蓝光(~460nm)或近紫外光(~395nm),激发涂覆在芯片上面的荧光粉发射出可见光,并混合组成白光。 优点是成本低和容易生产,缺点是光效较低,且发光的均匀度不好,光谱成分中 缺少红光,造成色温偏高。 白光LED的荧光粉,主流是与蓝色组合使用的黄色荧光粉。而现在,正逐渐向发出红色光和绿色光的荧光粉过渡。 黄色荧光粉 31411 硅酸盐体系的Srx EuySiO5 该荧光粉随着Eu2 + 掺杂浓度的增加,发射峰强度逐渐增大,当Eu2 + 的浓度为0103 时,Sr2197 Eu0103 SiO5有最大值,而随着Eu2 + 掺杂浓度的进一步增加,发 射峰强度明显减弱。同时,发射光谱峰值随Eu2 + 浓度的增加先红移(Sr2195 Eu0105 SiO5 在Eu2 + 浓度为0105 时