PLM中的BOM定义和BOM知识介绍

BOM是企业信息化建设的管理核心,是任何管理系统中的基础,是贯穿各信息系统的主线,BOM管理是企业技术管理信息化的主要内容,许多企业对BOM的认识不够,有些企业甚至在选型中连BOM是何含义都不理解,所以本文引用一些BOM定义资料进行总结,并结合笔者PLM实施实战经验,对BOM的定义及BOM有关的知识进行介绍。

一、BOM的定义

狭义的BOM (Bill of Material)是指物料清单,从不同的系统来看,BOM的含义具有一定的差别。从研发人员来看,研发人员主要在CAD系统中绘制产品总成图或部件图,BOM 是一种产品结构的技术描述文件,它表明了产品组件、子件、零件直到原材料之间的结构关系,以及每个组装件所需要的各下属件部件的数量,偏重于产品信息的汇总,如明细表;从工艺管理上看,BOM不是技术文件,而是计划文件或指导生产文件,包括加工工序卡、锻铸热处理卡、工装材料等汇总信息。广义的BOM是产品对象的属性

集合。从集合论和线性代数理论出发,广义BOM可以用n维属性空间来描述,其中n 代表产品对象属性空间中相互独立属性的最大个数,记为BOM (XI, X2,…,Xn。具体来说,产品BOM属性信息包括以下部分:零件编码、零件图号、材料、重量、体积、物料生效日期等信息;部件内的各个单一零件(包括标准件、外协件、外购件、借用件、自制件等)的装配数量、零部件图号等信息;总图信息,包括零部件清单、技术文件、产品说明书、保修单等。

二、常见几种BOM

在产品的整个生命周期中,根据不同部门对BOM的不同需求,主要存在以下几种BOM:设计物料清单EBOM、计划物料清单PBOM、制造物料清单MBOM、成本物料清单CBOM等。企业这些BOM的管理也需要结合企业的实际管理需要进行划分,并需要确定哪些BOM在什么系统中管理,BOM之间的转换等等,下面对他们的含义一一给予说明:

1)EBOM:主要是设计部门产生的数据,产品设计人员根据客户订单或者设计要求进行产品设计,生成包括产品名称、产品结构、明细表、汇总表、产品使用说明书、装箱清单等信息,这些信息大部分包括在EBOM中。EBOM是工艺、制造等后续部门的其它应用系统所需产品数据的基础。

2)PBOM:是工艺设计部门以EBOM中的数据为依据,制定工艺计划、工序信息、生成计划BOM的数据。计划BOM是由普通物料清单组成的,只用于产品的预测,尤其用于预测不同的产品组合而成的产品系列,有时是为了市场销售的需要,有时是为了简化预测计划从而简化了主生产计划。另外,当存在通用件时,可以把各个通用件定义为普通型BOM,然后由各组件组装成某个产品,这样一来各组件可以先按预测计划进行生产,下达的PBOM产品可以很快进行组装,满足市场要求。

3)MBOM:是制造部门根据己经生成的PBOM,对工艺装配步骤进行详细设计后得到的,主要描述了产品的装配顺序、工时定额、材料定额以及相关的设备、刀具、卡

具和模具等工装信息,反映了零件、装配件和最终产品的制造方法和装配顺序,反映了物料在生产车间之间的合理流动和消失过程。PBOM和MBOM也是提供给计划部门(ERP) 的关键管理数据之一。

4)CBOM是财务部门根据设计部门、工艺部门和制造部门的数据信息进行汇总核算形成的财务报表。成本CBOM给出了产品的成本信息,包括采购成本、制造成本、总采购成本、总制造费用及分摊点管理费用。在价值分析方面,CBOM对于通过减少小项目成本来降低产品的总成本,或者考查上升的原因,都有一定的价值。

三、EBOM与PBOM的区别

EBOM与PBOM主要是根据它们来源的应用系统不同来分类的,EBOM主要来源于CAD系统,PBOM主要来源于CAPP系统,或者直接来源于PLM系统,它们都是对产品结构中零部件的属性描述,都是作为PLM系统中的单一产品数据源。单一产品数据源作为整个系统的底层数据核心和所有相关产品数据的共同访问源。单一产品数据源能保

证产品数据的一致、最新、完整、无冗余和可靠性。它们的区别主要表现:

1)数据来源不同。设计BOM与工艺BOM主要区别反映在产品BOM的数据来源不同,设计BOM主要针对产品设计活动过程所反映的产品设计属性的一种技术描述文

件,即来源于CAD系统;工艺BOM则主要对产品工艺实施规划过程以及制造生产过程中所反映的产品属性的一种生成计划文件,即来源于CAPP系统。

2)所反映的具体内容不同。设计BOM 一般指设计信息,如CAD系统中二维图纸的标题栏信息和明细表信息;工艺BOM 一般指工艺信息,如CAPP系统中的工序加工、工艺路线、工时定额、材料定额以及机床、刀具、夹具、模具和量具等工装方面等信息。

四、EBOM和MBOM的区别

虽然EBOM和MBOM都包含着产品结构信息,但也存在很大差异。

1)组成不尽相同。MBOM是设计和工艺的综合,除常规的产品构成物料外,还有与产品相关的消耗品(如毛坯、工艺用品、用剂)和加工工具(如夹具、刀具、量具等),而在设计物料清单上出现的物料,有的在制造物料清单中不会出现。如制造物料清单中的虚拟件在设计物料清单中通常不会出现。

2)EBOM和MBOM反映内容的侧重点不同。设计BOM和MBOM虽然都反映产品的结构,但是EBOM重点反映产品的组成,而MBOM则除了反映产品的组成外,重点反映产品的制造层次和制造过程。

3)作用不同。MBOM是管理文件,是生产、销售计划的基础,它与工艺、设计、生产能力、库存等都有联系。而设计物料清单纯粹是技术文件,只是设计输出结果之一,不能用于生产计划。

4)M BOM所包含的信息更多,主要包括:产品结构、工艺路线、工时定额、材料定额以及机床、刀具、夹具、模具和量具等工装方面的信息。

五、BOM的作用

BOM作为产品结构的技术性描述文件,特别是在ERP系统中起到非常重要的作用,它的主要作用如下:

1)BOM是生成物料需求计划(MRP的基本信息,是联系主生产计划和物料需求计划(MPS的桥梁;

2)物料工艺路线可以根据BOM来生成产品的总工艺路线;

3)为采购外协加工提供依据;

4)为生产线配料提供依据;

5)成本数据根据物料清单来计算;

6)提供制定销售价格的依据。

六、复杂产品BOM视图管理

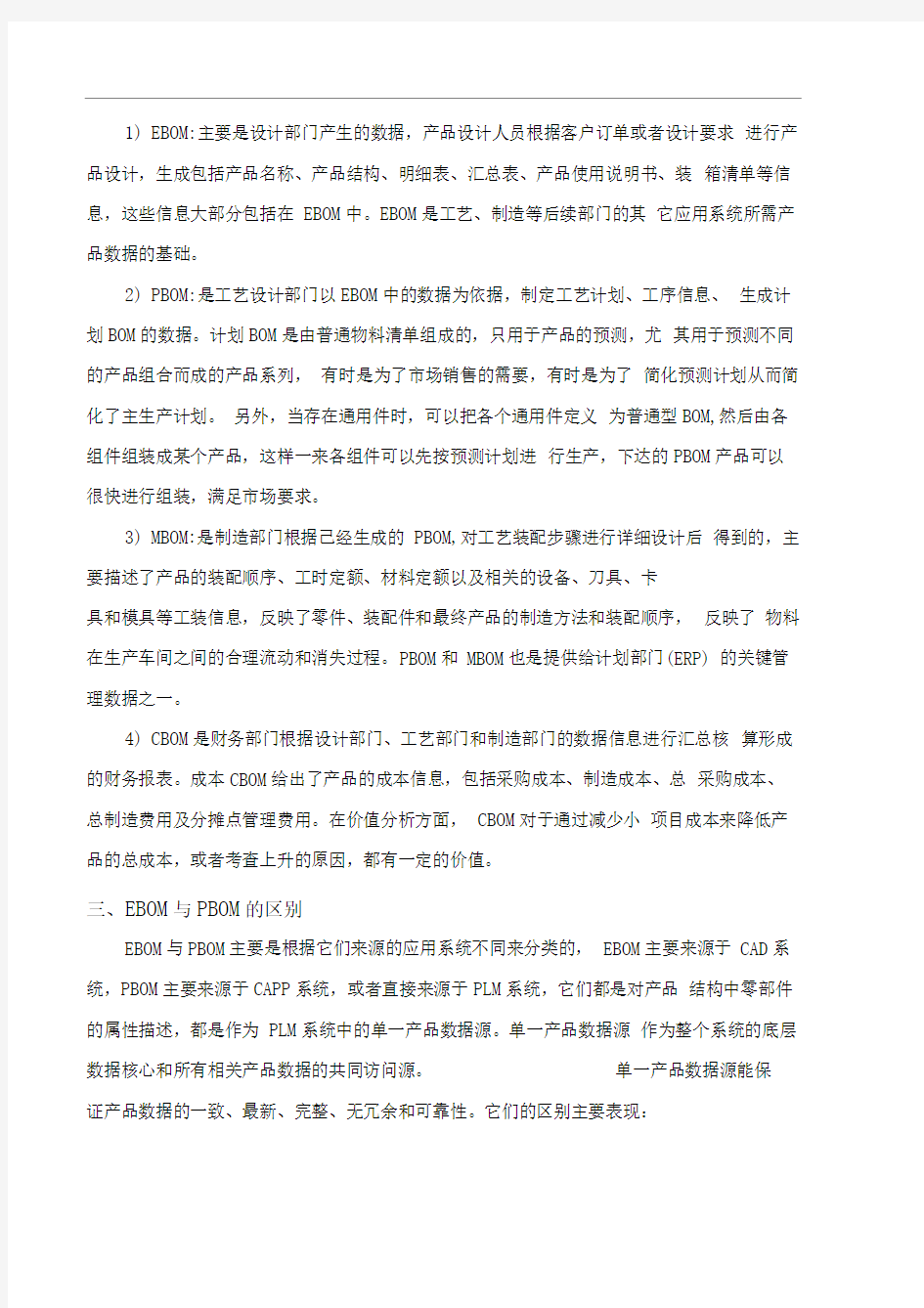

企业在实施信息化管理系统过程中,需要规划好BOM的管理,EBOM PBOM MBOM 和CBOM 在哪些系统中管理,如何管理,各系统中BOM之间的接口等等都要统一规划。由于EBOM是按照功能对零部件关系进行划分的,而MBOM需要按照加工和装配顺序进行划分,因此从EBOM到PBOM的转换需要按工艺过程进行调整,重点注意对虚设件、工艺件和外协件等特殊部件的处理。调整结果可能会使得EBOM中的零部件父子关系与MBOM中的父子关系产生差异,即EBOM中的父子关系可能变成MBOM中的兄弟关系,也可能将EBOM中相关的属于兄弟关系的零部件调整到一起,在MBOM中形成父子关系。由于这种结构性变化和调整从而导致对产品BOM对视图管理的要求。

(原创,转载请注明)

在PDM系统构建和实施过程中,标准化工作是最基础的工作,也是保证系统正常运行的基础工作。在汽车零部件和整车企业还需贯彻执行ISO:TS16949标准体系,所以其标准工作更加重要。由于我国在制造工业的基础和质量管理理念上的差距,使得我国制造企业不重视技术标准的贯彻和执行,不少企业却没有专门的标准室和专职的标准化人员来制定企业标准和贯彻标准技术。根据笔者对企业信息化的实战经验和众多企业标准化工作的总结,企业标准化工作难以贯彻和执行主要体现在两方面,其一,不少企业为了节省成本,没有专门的标准化人员来制定和执行标准,标准工作不是主要工作,可有可无;其二,企业虽有专门的标准化室和标准化人员,却没有好的工具平台来贯彻和执行标准,并对标准贯彻进行跟踪。基于以上分析,企业在构建和实施PDM系统过程中,标准化工作显得非常重要,而现代企业标准化工作不再是企业制度标准和设计文件

格式的标准工作。随着管理水平的提高和PDM系统的使用,企业的标准化工作范围也逐步扩大,结合企业管理的需要和PDM实施过程中的标准化工作,笔者认为现代企业的标准化工作主要体现以下几个方面。

1)名称标准化(如名称、规格和材料等)

2)文档模板格式标准化(设计文件、工艺文件和管理文件等)

3)数据标准化(物料数据和产品结构等)

4)方法标准化(设计方法和设计经验积累等)

5)工具标准化(设计工具的标准化)

6)业务流程标准化(研发流程、审签流程和制造流程等)

标准的实施与企业信息化密切相关,PDM/PLM系统为其在企业顺利实施提供了有力的技术支持和实施保障。优秀的信息系统能为企业提供优化的业务流程管理,使得项目管理到位,业务流程流畅,就可以打破部门间的壁垒,企业各层次人员在项目执行过程中,会不自觉的参与到标准实施中来,从而推动技术标准在企业日常运行中贯彻和执行。下面就标准化工作提出几点看法。

1?健全相关管理制度

在系统实施前期和实施过程中,由专人结合PDM系统特点和要求制定企业标准,健全企业相关制度。建立健全实施PDM系统的外部环境,对设计人员进行理论培训,使设计人员了解标准、熟悉标准、熟悉软件环境。

2?加强标准工作的把关

标准化检查是一项重要的工作,需要广泛的业务知识和丰富的实践经验。标准是标准化部门的主要工作之一,是监督检查标准贯彻执行情况的重要手段。检验的主要内容有设计图样和技术文件绘制编写是否规范、标准的运用是否正确等。从事检验的人员需要熟知各项应贯彻的标准,明确标准在设计图样和技术文件中的正确表达形式,负责对标准中条款进行解释说明。标准人员在标检过程中发现并总结PDM应用中常犯易犯的错误,记录PDM 应用中规范不能解决的新问题、新情况并积极探索出合理的解决途径,不断完善相关管理制度,摸索出一套合理有效的PDM环境下的标准管理方法。

3.借助PDM平台,固化和积累标准管理经验

PDM提供标准固化和管理工具,比如图文档是研发部门最重要的交付件之一,通过规范文档的管理,包括文档模板、文档填写、文档流程签字等,可以实现对其有效管理和文档的重复利用。通过PDM流程工具,优化业务流程,对业务流程进行标准化工作,在标准的业务流程执行过程中来贯彻标准的执行。PDM系统提供知识管理手段,

对标准知识进行固化和积累,便于知识的重复利用。

4.善于总结归纳,避免雷同问题发生

为避免雷同问题再现,减少错误发生率,标准化部门将执行过程中的标准问题分类总结归纳,及时在PDM中进行电子公告,并不断更新标检问题汇总表,供设计人员借鉴。从而提升标准执行质量,避免雷同问题发生。

5?不断完善相关管理制度

在标准实施和贯彻过程中,需要根据企业的发展不断完善相关管理制度,PDM为

企业提供的只是一个平台,PDM运行好坏,还需要企业相关管理制度的不断完善,包括管理上的创新,标准制定的合理性等等。如制定电子图纸管理制度、电子数据输出和发放制度、数据变更管理制度等等。

如何在有库存或有需求的前提下变更BOM

| EBOI^I30I±异同

PLM 项目快速实施和上线应用策略研究

1. 引言

目前,许多企业准备实施或正在实施 PLM 系统来提升技术管理水平,如何快速实施和成功应用 PLM 系统,保证项目 的成功成了企业十分关注的问题。 PLM 技术要在企业中真正发挥作用,必须重视实施, PLM 项目的实施必须在先进管理模

式的基础上,结合企业实际需求和现状,建立适应先进管理理念的技术管理信息平台,重点着眼于项目实施成功上,所以, PLM 项目的实施应明确以?物科主文f

牛

C 團号-名赫材喷、

数量.单恆类别、是否关键件等)

产品塞辄层级关菜实数段、

■替代件、可這件等) 完善编码信息:物料編码、工 死善工艺信息:?口顶工工序、 序漏码?工作中柱鍋码等) 材料定航.工作中加工吋闾- 完善FOW 层般,駆加堀蜃恵物

料;