常用锂电参数计算公式

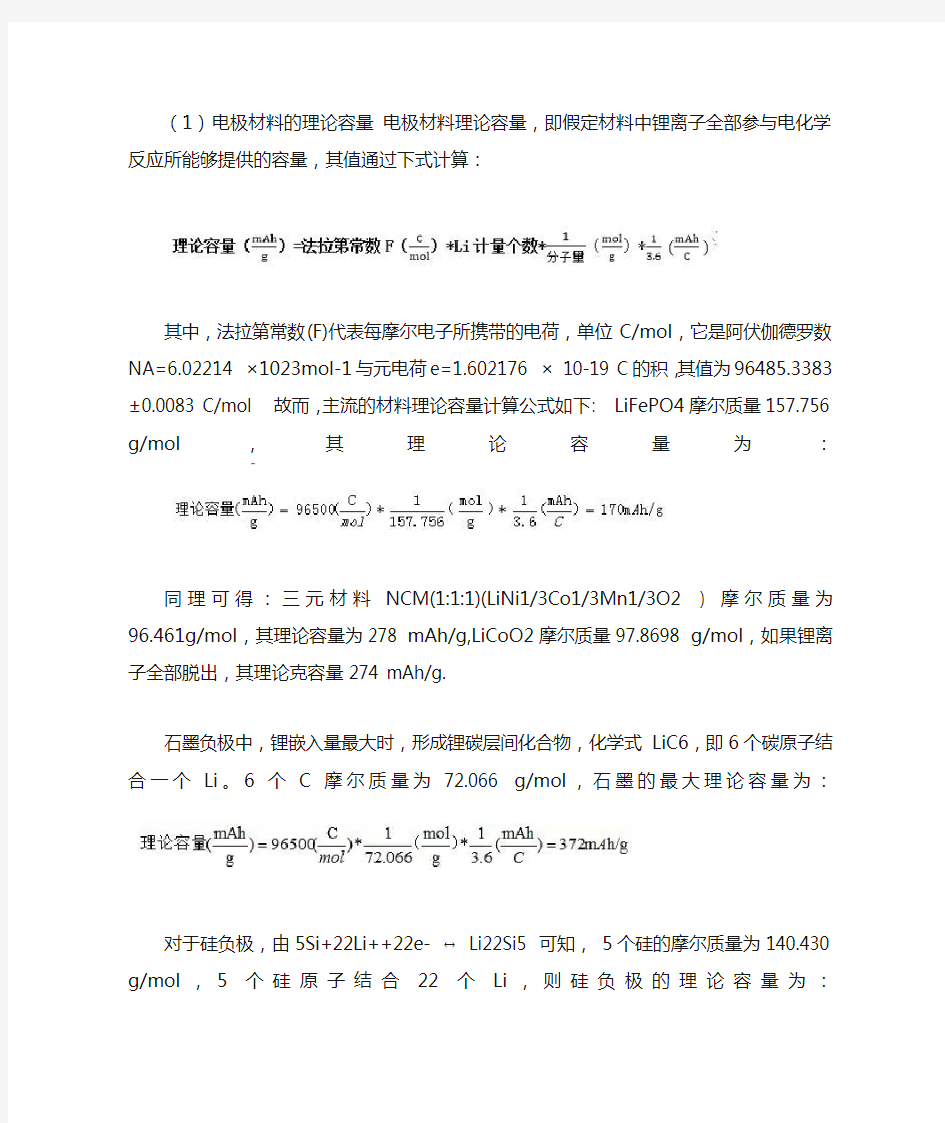

(1)电极材料的理论容量电极材料理论容量,即假定材料中锂离子全部参与电化学反应所能够提供的容量,其值通过下式计算:

其中,法拉第常数(F)代表每摩尔电子所携带的电荷,单位C/mol,它是阿伏伽德罗数NA=6.02214 ×1023mol-1与元电荷e=1.602176 ×10-19 C的积,其值为96485.3383±0.0083 C/mol 故而,主流的材料理论容量计算公式如下: LiFePO4摩尔质量157.756 g/mol,其理论容量为:

同理可得:三元材料NCM(1:1:1)(LiNi1/3Co1/3Mn1/3O2 ) 摩尔质量为96.461g/mol,其理论容量为278 mAh/g,LiCoO2摩尔质量97.8698 g/mol,如果锂离子全部脱出,其理论克容量274 mAh/g.

石墨负极中,锂嵌入量最大时,形成锂碳层间化合物,化学式LiC6,即6个碳原子结合一个Li。6个C摩尔质量为72.066 g/mol,石墨的最大理论容量为:

对于硅负极,由5Si+22Li++22e- ? Li22Si5 可知,5个硅的摩尔质量为140.430 g/mol,5个硅原子结合22个Li,则硅负极的理论容量为:

这些计算值是理论的克容量,为保证材料结构可逆,实际锂离子脱嵌系数小于1,实际的材料的克容量为:材料实际克容量=锂离子脱嵌系数×理论容量

(2)电池设计容量电池设计容量=涂层面密度×活物质比例×活物质克容量×极片涂层面积其中,面密度是一个关键的设计参数,主要在涂布和辊压工序控制。压实密度不变时,涂层面密度增加意味着极片厚度增加,电子传输距离增大,电子电阻增加,但是增加程度有限。厚极片中,锂离子在电解液中的迁移阻抗增加是影响倍率特性的主要原因,考虑到孔隙率和孔隙的曲折连同,离子在孔隙内的迁移距离比极片厚度多出很多倍。

(3)N/P比负极活性物质克容量×负极面密度×负极活性物含量比÷(正极活性物质克容量×正极面密度×正极活性物含量比)石墨负极类电池N/P要大于1.0,一般1.04~1.20,这主要是出于安全设计,主要为了防止负极析锂,设计时要考虑工序能力,如涂布偏差。但是,N/P过大时,电池不可逆容量损失,导致电池容量偏低,电池能量密度也会降低。而对于钛酸锂负极,采用正极过量设计,电池容量由钛酸锂负极的容量确定。正极过量设计有利于提升电池的高温性能:高温气体主要来源于负极,在正极过量设计时,负极电位较低,更易于在钛酸锂表面形成SEI膜。

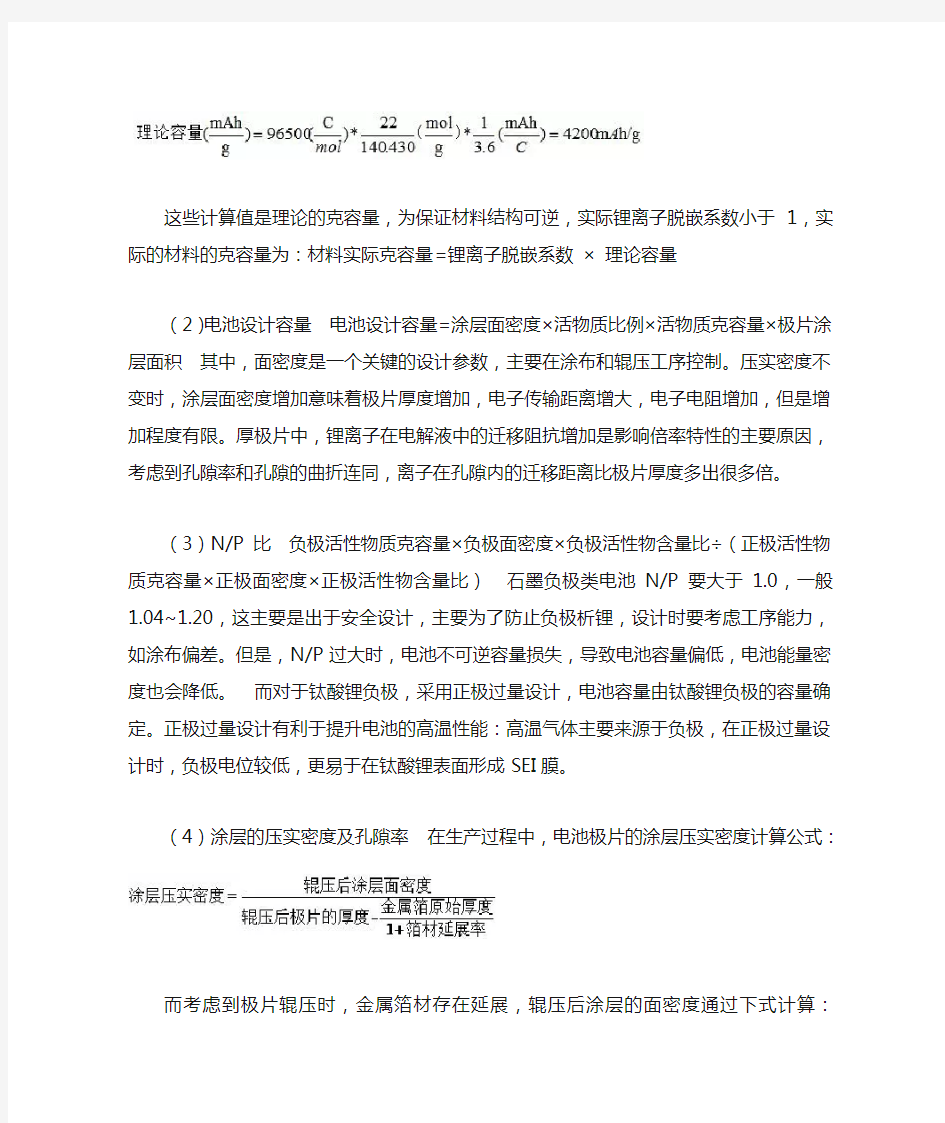

(4)涂层的压实密度及孔隙率在生产过程中,电池极片的涂层压实密度计算公式:

而考虑到极片辊压时,金属箔材存在延展,辊压后涂层的面密度通过下式计算:

涂层由活物质相、碳胶相和孔隙组成,孔隙率计算公式:

其中,涂层的平均密度为:

(5)首效首效=首次放电容量/首次充电容量日常生产中,一般是先化成再进行分容,化成充入一部分电,分容补充电后再放电,故而:

首效=(化成充入容量+分容补充电容量)/分容第一次放电容量

(6)能量密度体积能量密度(Wh/L)=电池容量(mAh)×3.6(V)/(厚度(cm)*宽度(cm)*长度(cm))质量能量密度(Wh/KG)=电池容量(mAh)×3.6(V)/电池重量

切削加工常用计算公式

附录3:切削加工常用计算公式 1. 切削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 金属切除率Q (cm 3/min) Q = V c ×a p ×f 净功率P (KW) 3p 1060Kc f a Vc P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明 D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm)

铣削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 61060Kc Vf ae ap P ????= 扭矩M (Nm) n 10 30P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm)

切削速度Vc (m/min) 1000n d Vc ?π?= 主轴转速n (r/min) d 1000 Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min) 4Vc f d Q ??= 净功率P (KW) 310240kc d Vc f P ????= 扭矩M (Nm) n 10 30P M 3?π??= 以上公式中符号说明: d — 钻头直径 (mm) kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切 削力。 (N/mm 2) mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越 大表示切削厚度的变化对切削力的影响越大,反之,则越小 γo — 前角 (度)

常用切削速度计算公式

常用切削速度計算公式 一、三角函數計算 1.tanθ=b/a θ=tan-1b/a 2.Sinθ=b/c Cos=a/c 二、切削刃上选定点相对于工件的主运动的瞬时速度。 2.1 铣床切削速度的計算 Vc=(π*D*S)/1000 Vc:線速度(m/min) π:圓周率(3.14159) D:刀具直徑(mm) 例題. 使用Φ25的銑刀Vc為(m/min)25 求S=?rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm 2.2 车床切削速度的計算计算公式如下 v c=( π d w n )/1000 (1-1) 式中 v c ——切削速度 (m/s) ; dw ——工件待加工表面直径( mm ); n ——工件转速( r/s )。 S:轉速(rpm) 三、進給量(F值)的計算 F=S*Z*Fz F:進給量(mm/min) S:轉速(rpm) Z:刃數 Fz:(實際每刃進給) 例題.一標準2刃立銑刀以2000rpm)速度切削工件,求進給量(F 值)為多少?(Fz=0.25mm) F=S*Z*Fz F=2000*2*0.25 F=1000(mm/min) 四、殘料高的計算 Scallop=(ae*ae)/8R Scallop:殘料高(mm) ae:XY pitch(mm) R刀具半徑(mm) 例題. Φ20R10精修2枚刃,預殘料高0.002mm,求Pitch為多 少?mm Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm 五、逃料孔的計算 Φ=√2R2 X、Y=D/4 Φ:逃料孔直徑(mm) R刀具半徑(mm) D:刀具直徑(mm) 例題. 已知一模穴須逃角加工(如圖), 所用銑刀為ψ10;請問逃角孔最小 為多少?圓心座標多少? Φ=√2R2 Φ=√2*52 Φ=7.1(mm) X、Y=D/4 X、Y=10/4

切削力计算的经验公式.-切削力计算

您要打印的文件是:切削力计算的经验公式打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创

度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 图3-15 切削速度对切削力的影响 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。 ⑶刀具几何参数的影响 ①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。因此,切削力减小。但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。 ②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,

切削加工常用计算公式(完整资料).doc

【最新整理,下载后即可编辑】 附录3:切削加工常用计算公式 1. 车削加工 切削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000Vc n ?π?= 金属切除率Q (cm 3/min) Q = Vc ×a p ×f 净功率P (KW) 3p 1060Kc f a V c P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明

D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm) 2. 铣削加工 铣削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 610 60Kc Vf ae ap P ????=

扭矩M (Nm) n 1030P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 ap — 轴向切深 (mm) ae — 径向切深 (mm) 3. 钻削加工 切削速度Vc (m/min) 1000 n d Vc ?π?= 主轴转速n (r/min) d 1000Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min)

加工中心常用计算公式

θ=b/a θ=tan-1b/a θ=b/c Cos=a/c Vc=(π*D*S)/1000 Vc:线速度(m/min) π:圆周率 D:刀具直径(mm) S:转速(rpm) 例题. 使用Φ25的铣刀Vc为(m/min)25求S=rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm F=S*Z*Fz F:进给量(mm/min) S:转速(rpm) Z:刃数 Fz:(实际每刃进给) 例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F 值)为多少(Fz= F=S*Z*Fz

F=2000*2* F=1000(mm/min) Scallop=(ae*ae)/8R Scallop:残料高(mm) ae:XYpitch(mm) R刀具半径(mm) 例题.Φ20R10精修2枚刃,预残料高,求Pitch为多 少mm Scallop=ae2/8R =ae2/8*10 ae= Φ=√2R2 X、Y=D/4 Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm) 例题. 已知一模穴须逃角加工(如图), 所用铣刀为ψ10;请问逃角孔最小 为多少圆心坐标多少 Φ=√2R2 Φ=√2*52 Φ=(mm)

X、Y=D/4 X、Y=10/4 X、Y= mm 圆心坐标为, Q=(ae*ap*F)/1000 Q:取料量(cm3/min) ae:XYpitch(mm)ap:Zpitch(mm) 例题. 已知一模仁须cavity等高加工,Φ35R5的刀XYpitch是刀具的60%,每层切,进给量为2000mm/min,求此刀具的取料量为多少 Q=(ae*ap*F)/1000 Q=35***2000/1000 Q=63 cm3/min Fz=hm * √(D/ap ) Fz:实施每刃进给量hm:理论每刃进给量ap:Zpitch(mm) D:刀片直径(mm) 例题(前提depo XYpitch是刀具的60%) depoΦ35R5的刀,切削NAK80材料hm为,Z轴切深,求每刃进给量为多少 Fz=hm * √(D/ap ) Fz=*√10/

怎么计算各中加工中心刀具的切削速度

质量+效率+成本控制=效益怎么计算各中加工中心刀具的切削速度浏览次数:202次悬赏分:10 | 解决时间:2011-3-3 10:15 | 提问者:zhaoqizhi521 问题补充: 例如:(16,20,25,32,50,63,80,125)平面铣刀,(1~20)涂层合金立铣刀,(1~30)钨钢钻,(6~80)镗刀((求切削速度切削用量))不是公式,公式我知道,就是刀具的切削用量,切削速度!! 最佳答案 S=Vc*1000/*D F=S*fz*z 刀具线速度(刀具商提供)乘以1000再除去再除掉刀具直径就等于主轴转数; 主轴转数乘以每齿进刀量(刀具不同进刀量不同)再乘以刀具总齿数就等于进给速度; 高速钢铣刀的线速度为50M/MIN 硬质合金铣刀的线速度为150M/MIN 切削用量的话是每齿切削之间。 切削速度为转速*齿数*每齿进给。 不锈钢的话*80% 铝合金本身材料很软,主轴转速应当高点(刀具能承受的情况下),进给速度要竟量小点,如果进给大的话排屑就会很困难,只要你加工过铝,不难发现刀具上总会有粘上去的铝,那说明用的切削液不对, 做铝合金进给可以打快一点 每一刀也可以下多一点

转数不能打的太快10MM F1500 20MM F1200 50MM F1000 加工中心-三菱系统的操作步骤与刀具应用 (2009-04-23 09:02:03)转载标签:数控刀具转速进给杂谈 三菱系统操作: 1,打开机床开关—电源接通按钮 2,归零:将旋钮打到ZRN—按循环启动键,三轴同时归零。(也可以xyz分开来归零:将 旋钮打到ZRN—按Z+,X+,Y+,一般要先将Z轴归零)注意:每次打开机床后,就要归零。 3,安装工件(压板或虎口钳) 4,打表(平面和侧面)侧面打到2丝之内,表面在5丝之内,最好再打一下垂直度。 5,中心棒分中,转速500. 6,打开程序,看刀具,装刀具,注意刀具的刃长和需要的刀长,绝不能装短了。7,模拟程序—传输程序。 8,将旋钮打到DNC,进给打到10%,RAPID OVERRIDE打到0%—然后在RAPID上在0%~25%上快速转换。刀具会在工件上方50mm处停顿一下,当刀具靠近工件时需要特别注意。进给需要打到零。看看刀具与工件的距离与机床显示的残余值是否对应。 9,最后调整转速与进给。

CNC常用计算公式

CNC常用计算公式 一、三角函数计算 1.tanθ=b/a θ=tan-1b/a 2.Sinθ=b/c Cos=a/c 二、切削速度的计算 Vc=(π*D*S)/1000 Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm) S:转速(rpm) 例题. 使用Φ25的铣刀Vc为(m/min)25 求S=?rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm 三、进给量(F值)的计算 F=S*Z*Fz F:进给量(mm/min) S:转速(rpm) Z:刃数 Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F 值)为多少?(Fz=0.25mm) F=S*Z*Fz F=2000*2*0.25 F=1000(mm/min) 四、残料高的计算 Scallop=(ae*ae)/8R Scallop:残料高(mm) ae:XY pitch(mm) R刀具半径(mm) 例题. Φ20R10精修2枚刃,预残料高0.002mm,求Pitch为多少?mm Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm 五、逃料孔的计算 Φ=√2R2X、Y=D/4 Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm) 例题. 已知一模穴须逃角加工(如图), 所用铣刀为ψ10;请问逃角孔最小为多少?圆心坐标多少? Φ=√2R2 Φ=√2*52 Φ=7.1(mm) Φ10銑刀(0.0)

X、Y=D/4 X、Y=10/4 X、Y=2.5 mm 圆心坐标为(2.5,-2.5) 六、取料量的计算 Q=(ae*ap*F)/1000 Q:取料量(cm3/min)ae:XY pitch(mm) ap:Z pitch(mm) 例题. 已知一模仁须cavity等高加工,Φ35R5的刀XY pitch 是刀具的60%,每层切1.5mm,进给量为2000mm/min,求此刀具的取料量为多少? Q=(ae*ap*F)/1000 Q=35*0.6*1.5*2000/1000 Q=63 cm3/min 七、每刃进给量的计算 Fz=hm * √(D/ap ) Fz:实施每刃进给量hm:理论每刃进给量 ap:Z pitch(mm) D:刀片直径(mm) 例题 (前提depo XY pitch是刀具的60%) depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深1.5mm,求每刃进给量为多少?

切削力计算的经验公式

切削力计算的经验公式 通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。 1 .指数公式 主切削力(2-4) 背向力(2-5) 进给力(2-6) 式中F c————主切削力( N); F p————背向力( N); F f————进给力( N); C fc、 C fp、 C ff————系数,可查表 2-1; x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。 2 .单位切削力 单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。 kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7) 式中A D -------切削面积( mm 2); a p ------- 背吃刀量( mm); f - ------- 进给量( mm/r); h d -------- 切削厚度( mm ); b d -------- 切削宽度( mm)。 已知单位切削力 k c ,求主切削力 F c F c=k c·a p·f=k c·h d·b d (2-8) 式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps

切削加工常用计算公式

创作编号:BG7531400019813488897SX 创作者: 别如克* 附录3:切削加工常用计算公式 1. 切削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 金属切除率Q (cm 3/min) Q = V c ×a p ×f 净功率P (KW) 3 p 10 60Kc f a V c P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明

D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm) 2. 铣削加工 铣削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000 Vf ae ap Q ??= 创作编号:BG7531400019813488897SX 创作者: 别如克* 净功率P (KW) 6 10 60Kc Vf ae ap P ????= 扭矩M (Nm)

n M ?π= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm) 3. 钻削加工 切削速度Vc (m/min) 1000 n d Vc ?π?= 主轴转速n (r/min) d 1000 Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min) 4 Vc f d Q ??= 净功率P (KW) 3 10240kc d Vc f P ????= 扭矩M (Nm)

刀具、加工工艺切削用量的计算

第八章加工中心的编程 §8-1 加工中心简介 一、概述 本书所涉及的加工中心是指镗铣类加工中心,它把铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段,又由于工件经一次装夹后,能对两个以上的表面自动完成加工,并且有多种换刀或选刀功能及自动工作台交换装置(APC),从而使生产效率和自动化程度大大提高。加工中心为了加工出零件所需形状,至少要有三个坐标运动,即由三个直线运动坐标X、Y、Z和三个转动坐标A、B、C适当组合而成,多者能达到十几个运动坐标。其控制功能应最少两轴半联动,多的可实现五轴联动、六轴联动。现在又出现了并联数控机床,从而保证刀具按复杂的轨迹运动。加工中心应具有各种辅助功能,如:各种加工固定循环,刀具半径自动补偿,刀具长度自动补偿,刀具破损报警,刀具寿命管理,过载自动保护,丝杠螺距误差补偿,丝杠间隙补偿,故障自动诊断,工件与加工过程显示,工件在线检测和加工自动补偿乃至切削力控制或切削功率控制,提供直接数控(DNC)接口等,这些辅助功能使加工中心更加自动化、高效、高精度。同样,生产的柔性促进了产品试制、实验效率的提高,使产品改型换代成为易事,从而适应于灵活多变的市场竞争战略。 二、工艺特点 加工中心作为一种高效多功能机床,在现代化生产中扮演着重要角色,它的制造工艺与传统工艺及普通数控加工有很大不同,加工中心自动化程度的不断提高和工具系统的发展使其工艺范围不断扩展。现代加工中心更大程度的使工件一次装夹后实现多表面、多特征、多工位的连续、高效、高精度加工,即工序集中,但一台加工中心只有在合适的条件下才能发挥出最佳效益。 (一) 适合于加工中心加工的零件 (1) 周期性重复投产的零件有些产品的市场需求具有周期性和季节性,如果采用专门生产线则得不偿失,用普通设备加工效率又太低,质量不稳定,数量也难以保证,以上两种方式在市场中必然淘汰。而采用加工中心首件(批)试切完后,程序和相关生产信息可保留下来,下次产品再生产时,只要很少的准备时间就可开始生产。进一步说,加工中心工时包括准备工时和加工工时,加工中心把很长的单件准备工时平均分配到每一个零件上,使每次生产的平均实际工时减少,生产周期大大缩短。 (2) 高效、高精度工件有些零件需求甚少,但属关键部件,要求精度高且工期短,用传统工艺需用多台机床协调工作,周期长、效率低,在长工序流程中,受人为影响容易出废品,从而造成重大经济损失。而采用加工中心进行加工,生产完全由程序自动控制,避免了长工艺流程,减少了硬件投资及人为干扰,具有生产效益高及质量稳定的特点。 (3) 具有合适批量的工件加工中心生产的柔性不仅体现在对特殊要求的快速反应上,而且可以快速实现批量生产,拥有并提高市场竞争能力。加工中心适合于中小批量生产,特别是小批量生产,在应用加工中心时,尽量使批量大于经济批量,以达到良好的经济效果。随着加工中心及辅具的不断发展,经济批量越来越小,对一些复杂零件,5~10件就可生产,甚至单件生产时也可考虑用加工中心。 (4) 多工位和工序可集中的工件。

切削加工常用计算公式

附录3:切削加工常用计算公式 1. 车削加工 切削速度V (m/mi n) D汇兀汉n Vc - 10 0 0 主轴转速n (r/mi n) Vc x1000 n = ■:■.: D 金属切除率 Q (cm1 2 3/min) 净功率P (KW) Vc a p f Kc 3 60 10 每次纵走刀时间t (min) 以上公式中符号说明 D —工件直径(mm) ap —背吃刀量(切削深度) f —每 转进给量 (mm/r) lw —工件长度 (mm) 图50

Q = Vc x a p x f (mm)

铣削速度V(m/min) Vc 主轴转速n (r/mi n) Vc 汉1000 n = :■.: D 每齿进给量fz (mm) n z 工作台进给速度 Vf (mm/mi n) Vf 二 fz n z 金属去除率 Q (cm3/min) 小 ap= 切削速度V (m/mi n) d汇兀x n Vc 二 1000 主轴转速n (r/mi n) Vc 汉1000 n = 二d (mm/r) 每转进给量f Vf f n 进给速度 Vf (mm/min) Vf =f K n 金属切除率 Q (cm3/min) d f Vc 4 净功率P (KW) f Vc d kc 240 103 扭矩M (Nm) PX30><103 M 兀x n 以上公式中符号说明: 4 5 d —钻头直径(mm) kc1 —为前角丫0=0、切削厚度hm=1m、切削面积为1口和寸所需的切 5 削力。(N/mm ) mc —为切削厚度指数,表示切削厚度对切削力的影响程度,me值越大表 示切削厚度的变化对切削力的影响越大,反之,则越小丫0 —前角 (度) 1. 车削加工 切削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 金属切除率Q (cm 3/min) Q = Vc ×a p ×f 净功率P (KW) 3p 1060Kc f a V c P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明 D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm) 2. 铣削加工 铣削速度Vc (m/min) 1000 n D Vc ?π?= 主轴转速n (r/min) D 1000Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 61060Kc Vf ae ap P ????= 扭矩M (Nm) n 1030P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm) 3. 钻削加工 切削速度Vc (m/min) 1000 n d Vc ?π?= 主轴转速n (r/min) d 1000Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min) 4Vc f d Q ??= 净功率P (KW) 310240kc d Vc f P ????= 数控车床粗糙度计算公式及用法 表面粗糙度现在越来越受到各行业的重视,论坛里也经常问及如何提高表面粗糙度的帖子.今天讲一下关于车削的表面粗糙度.图片上面有车削表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的"表面粗糙度"(以下发言全部以粗糙度低为细,粗糙度高为粗) 车削表面粗糙度=每转进给的平方 *1000/刀尖R乘8 以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例 以上公式的各个参数我下面详细一项项解释一下对粗糙度的影响,如有不正请指点:1:进给--进给越大粗糙度越大,进给越大加工效率越高,刀具磨损越小,所以进给一般最后定,按照需要的粗糙度最后定出进给。 2:刀尖R--刀尖R越大,粗糙度越降低,但切削力会不断增大,对机床的刚性要求更高,对材料自身的刚性也要求越高。建议一般切削钢件6150以下的车床不要使用R0.8以上的刀尖,而硬铝合金不要用R0.4以上的刀尖,否则车出的的真圆度、直线度等等形位公差都没办法保证了,就算能降低粗糙度也是枉然! 3:切削时要计算设备功率,至于如何计算切削时所需要的功率(以电机KW的80%作为极限),下一帖再说。要注意的时,现在大部分的数控车床都是使用变频电机的,变频电机的特点是转速越高扭力越大,转速越低扭力越小,所以计算功率是请把变频电机的KW 除2比较保险。而转速的高低又与切削时的线速度有密切关系,而传统的普车是用恒定转速/扭力的电机依靠机械变速来达到改变转速的效果,所以任何时候都是"100%最大扭力输出",这点比变频电机好。但当然如果你的主轴是由昂贵的恒定扭力伺服电机驱动,那是最完美的选择 上面说得有点乱了,现在先举个例计算一下表面粗糙度:车削45号钢,切削速度150米,切深3mm,进给0.15,R尖R0.4,这是我很常用的中轻切削参数,基本上不是光洁度要求非常之高的工件一刀不分粗精切削直接车出表面,计算表面粗糙度等于 0.15*0.15/0.4/8*1000=粗糙度 7.0(单位微米)。 如果有要求光洁度要到0.8的话,切削参数变化如下:刀具不变依旧上面0.4的刀片,切削参数进给0.05,切深要视乎刀具的断削槽而定,通常如果进给定了,那切深只会在一个很窄的范围(上面不是说过切深和进给很大关系嘛) --当切深在一定范围之内才会有最良好的排屑效果!当然你不介意拿个沟子一边车一边沟屑的话又另当别论!我大约会按照进给的10倍起定切深,也就是0.5mm,此时0.05*0.05/0.4/8*1000=0.78微米,也就是粗糙度达到0.8了。 车削功率和扭矩计算 Vc= 3.14 xD xRPM 1000 V=Vc xap xfr(mm 3/min) Time=L fr xN P=Vc xap xfr xkc 60037.2 举例:车削奥氏体不锈钢外圆,工件硬度HB200, 工件直径75mm,切深3mm,走刀量0.2mm/r, 切削速度230m/min, 材料单位切削力为2900N/mm2,加工长度为100mm F 力=Kc xfr xap T=F 力x(D/2)=P x9549/RPM RPM=(230X1000)/(3.14X75)=976转每分钟金属去除率V=230x2x0.2=92 立方厘米每分钟每加工一个零件的时间=100/(0.2x976)=0.51分钟车削功率P=(230x3x0.2x2900)/60037.2=6.7千瓦车削力=2900 x0.2 x3=1740牛顿=177.5公斤车削扭矩T=1740 x37.5=65牛顿米 镗削功率和扭矩计算 P=Vc xap xfr xkc 60037.2 T=F力x(D/2) =P x9549/RPM 举例:镗削奥氏体不锈钢,工件硬度HB200, 工件直径75mm,切深3mm,走刀量0.2mm/r, 切削速度115m/min, 材料单位切削力为2900N/mm2,加工长度为100mm 计算镗削功率时注意Vc减半, 即Vc镗=1/2Vc车 RPM=(115X1000)/(3.14X75)=488转每分钟 金属去除率V=115x2x0.2=46 立方厘米每分钟 每加工一个零件的时间=100/(0.2x488)=1.02分钟 镗削功率P=(115x3x0.2x2900)/60037.2=3.35千瓦 镗削力=2900 x0.2 x3=1740牛顿=177.5公斤 镗削扭矩T=1740 x37.5=34牛顿米 切削力的经验公式 目前,人们已经积累了大量的切削力实验数据,对于一般加工方法,如车削、孔加工和铣削等已建立起了可直接利用的经验公式。 测力实验的方法有单因素法和多因素法,通常采用单因素法。即固定其它实验条件,在切削时分别改变背吃刀量ap和进给量f,并从测力仪上读出对应切削力数值,然后经过数据整理求出它们之间的函数关系式。 通过切削力实验建立的车削力实验公式,其一般形式为: 注意:切削力实验公式是在特定的实验条件下求出来的。在计算切削力时,如果切削条件与实验条件不符,需乘一个修正系数KF,它是包括了许多因素的修正系数乘积。修正系数也是用实验方法求出。 三、单位切削力、切削功率和单位切削功率 1、单位切削力p:是指切除单位切削层面积所产生的主切削力。可用下式表示: 上式表明,单位切削力p与进给量f有关,它随着进给量f增大而减小。单位切削力p 不受背吃刀量ap的影响。 单位切削力p可查手册,利用单位切削力P来计算主切削力Fz较为简易直观。 2、切削功率Pm:消耗在切削过程中的功率称为切削功率Pm(国标为Po)。 切削功率为力Fz和Fx所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。于是 Pm=(FzVc+Fxnwf/1000)×10-3 其中:Pm—切削功率(KW); Fz—切削力(N); Vc—切削速度(m/s); Fx—进给力(N); nw—工件转速(r/s); f—进给量(mm/s)。 式中等号右侧的第二项是消耗在进给运动中的功率,它占总功率5%左右,可以略去不计,于是 Pm=FzVc×10-3 按上式求得切削功率后,如要计算机床电动机的功率(PE)以便选择机床电动机时, 常用計算公式 一、三角函數計算 1.tanθ=b/a θ=tan-1b/a 2.Sinθ=b/c Cos=a/c 二、切削刃上选定点相对于工件的主运动的瞬时速度。 2.1 铣床切削速度的計算 Vc=(π*D*S)/1000 Vc:線速度(m/min) π:圓周率(3.14159) D:刀具直徑(mm) 例題. 使用Φ25的銑刀Vc為(m/min)25 求S=?rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm 2.2 车床切削速度的計算计算公式如下v c=( π d w n )/1000 (1-1) 式中v c ——切削速度(m/s) ; dw ——工件待加工表面直径(mm ); n ——工件转速(r/s )。 S:轉速(rpm) 三、進給量(F值)的計算 F=S*Z*Fz F:進給量(mm/min) S:轉速(rpm) Z:刃數 Fz:(實際每刃進給) 例題.一標準2刃立銑刀以2000rpm)速度切削工件,求進給量(F 值)為多少?(Fz=0.25mm) F=S*Z*Fz F=2000*2*0.25 F=1000(mm/min) 四、殘料高的計算 Scallop=(ae*ae)/8R Scallop:殘料高(mm) ae:XY pitch(mm) R刀具半徑(mm) 例題. Φ20R10精修2枚刃,預殘料高0.002mm,求Pitch為多少?mm Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm 五、逃料孔的計算 Φ=√2R2X、Y=D/4 Φ:逃料孔直徑(mm) R刀具半徑(mm) D:刀具直徑(mm) 例題. 已知一模穴須逃角加工(如圖), 所用銑刀為ψ10;請問逃角孔最小 為多少?圓心座標多少? 切削用量切削用量三要素 切削用量是指切削速度v c 、进给量 f (或进给速度v f )、背吃刀量 a p 三者的总称,也称为切削用量三要素。它是调整刀具与工件间相对运动速度和相对位置所需的工艺参数。它们的定义如下: (一)切削速度v c 切削刃上选定点相对于工件的主运动的瞬时速度。计算公式如下 v c=( π d w n )/1000 (1-1) 式中v c ——切削速度(m/s) ; dw ——工件待加工表面直径(mm ); n ——工件转速(r/s )。 在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具 磨损最快。 (二)进给量 f 工件或刀具每转一周时,刀具与工件在进给运动方向上的相对位移量。 进给速度v f 是指切削刃上选定点相对工件进给运动的瞬时速度。 v f=fn (1-2 ) 式中v f ——进给速度(mm/s ); n ——主轴转速(r/s ); f ——进给量(mm )。 (三)背吃刀量a p 通过切削刃基点并垂直于工作平面的方向上测量的吃刀量。根据此定义,如在纵向车外圆时,其背吃刀量可 按下式计算: a p = (d w — d m )/2 (1-3 ) 式中 d w ——工件待加工表面直径(mm ); dm ——工件已加工表面直径(mm )。 涂层刀片 为了提高刀具(刀片)表面的硬度和改善其耐磨性、润滑性,通过化学气相沉积和真空溅射等方法,在硬质合金刀片表面喷涂一层厚度5~12μ m以下的TiC、TiN或Al 2O 3等化合物材料。 TiC 涂层刀片,硬度可达3200HV,呈银灰色,耐磨性好,容易扩散到基体与基体粘结牢固,在低速切削温度下有较高的耐磨性。 TiN 涂层刀片TiN硬度为2000HV,呈金黄色,色泽美观,润滑性能好,有较高的抗月牙洼型的磨损能力,与基体粘结牢固程度较差。 Al 2O 3 涂层刀片硬度可达3000HV,有较高的高温硬度的化学稳定性,适用于高速切削。 除上述单层涂覆外,还可TiC-TiN, TiC+TiN+Al 2O 3等二层、三层的复合涂层,其性能优于单层。 硬质合金分类 常用的硬质合金以WC为主要成分,根据是否加入其它碳化物而分为以下几类: (1)钨钴类(WC+Co)硬质合金(YG) 它由WC和Co组成,具有较高的抗弯强度的韧性,导热性好,但耐热性和耐磨性较差,主要用于加工铸铁和有色金属。细晶粒的YG类硬质合金(如YG3X、YG6X),在含钴量相同时,其硬度耐磨性比YG3、YG6高,强度和韧性稍差,适用于加工硬铸铁、奥氏体不锈钢、耐热合金、硬青铜等。 (2)钨钛钴类(WC+TiC+Co)硬质合金(YT) 由于TiC的硬度和熔点均比WC高,所以和YG相比,其硬度、耐磨性、红硬性增大,粘结温度高,抗氧化能力强,而且在高温下会生成TiO 2,可减少粘结。但导热性能较差,抗弯强度低,所以它适用于加工钢材等韧性材料。 (3) 钨钽钴类(WC+TaC+Co)硬质合金(YA) 在YG类硬质合金的基础上添加TaC(NbC),提高了常温、高温硬度与强度、抗热冲击性和耐磨性,可用于 切削速度和进给速度公式 当选择一把刀具后,我们通常不明白该选用多少切削速度、多少转速,而只是通过实验,只要没有特别的问题,就认为是可以了。这样做非常危险,经常问题就是断刀,或者导致材料溶化或者发焦。有没有科学的计算方法,答案是肯定的。 铣削切削速度是指刀具上选定点相对于工件相应点的瞬时速度。 切削速度v = nπD v 切削速度,单位m/min n 刀具的转速,单位r/min D 铣刀直径,单位m 切削速度受到刀具材料、工件材料、机床部件刚性以及切削液等因素的影响。通常较低的切削速度常用于加工硬质或韧性金属,属于强力切削,目的是减少刀具磨损和延长刀具的使用寿命。 较高的切削速度常用于加工软性材料,目的是为了获得更好的表面加工质量。当选用小直径刀具在脆性材料工件或者精密部件上进行微量切削时,也可以采用较高的切削速度。常见材料的切削速度另附。比如用高速钢铣削速度,铝是91~244m/min,青铜是20~40m/min。 进给速度是决定机床安全高效加工的另外一个同等重要的因素。它是指工件材料与刀具之间的相对走刀速度。对于多齿铣刀来讲,由于每个齿都参与切削工作,被加工工件切削的厚度取决于进给速度。切削厚度会影响铣刀的使用寿命,而过大的进给速度则会导致切削刃破损或者刀具折断。 进给速度以mm/min为单位: Vf = Fz * Z * n = 每齿进给量* 刀具齿数* 刀具转速= 每转进给量* 刀具转速 进给速度Vf,单位:mm/min 每齿进给量Fz,单位:mm/r 刀具转速n,单位:r/min 刀具齿数Z 从上面公式看出,我们只需要知道每齿的进给量(切削量),主轴转速,就可以知道进给速度了。换言之,知道了每齿的进给量和进给速度,就可以求出主轴转速。 比如高速钢铣刀进给量,当刀具直径是6毫米时,每齿的进给量 铝青铜铸铁不锈钢 0.051 0.051 0.025 0.025 切削深度加工时需要考虑的第三个因素是切削深度。它受工件材料切削量、机床的主轴功率、刀具以及机床刚性等因素的限制。通常切钢立铣刀的切削深度不应超过刀具直径的一半。切削软性金属,切削深度可以更大些。立铣刀必须是锋利的,并且在工作时必须与立铣刀夹头保持同心,并尽可能减少刀具安装时的外伸量。切削加工常用计算公式

数控车床粗糙度计算公式及用法

SANDVIK刀具常用计算公式

切削力的经验公式

铣床常用计算公式

合金刀具切削用量_切削用量三要素

切削速度和进给速度公式