简支梁的应力分析

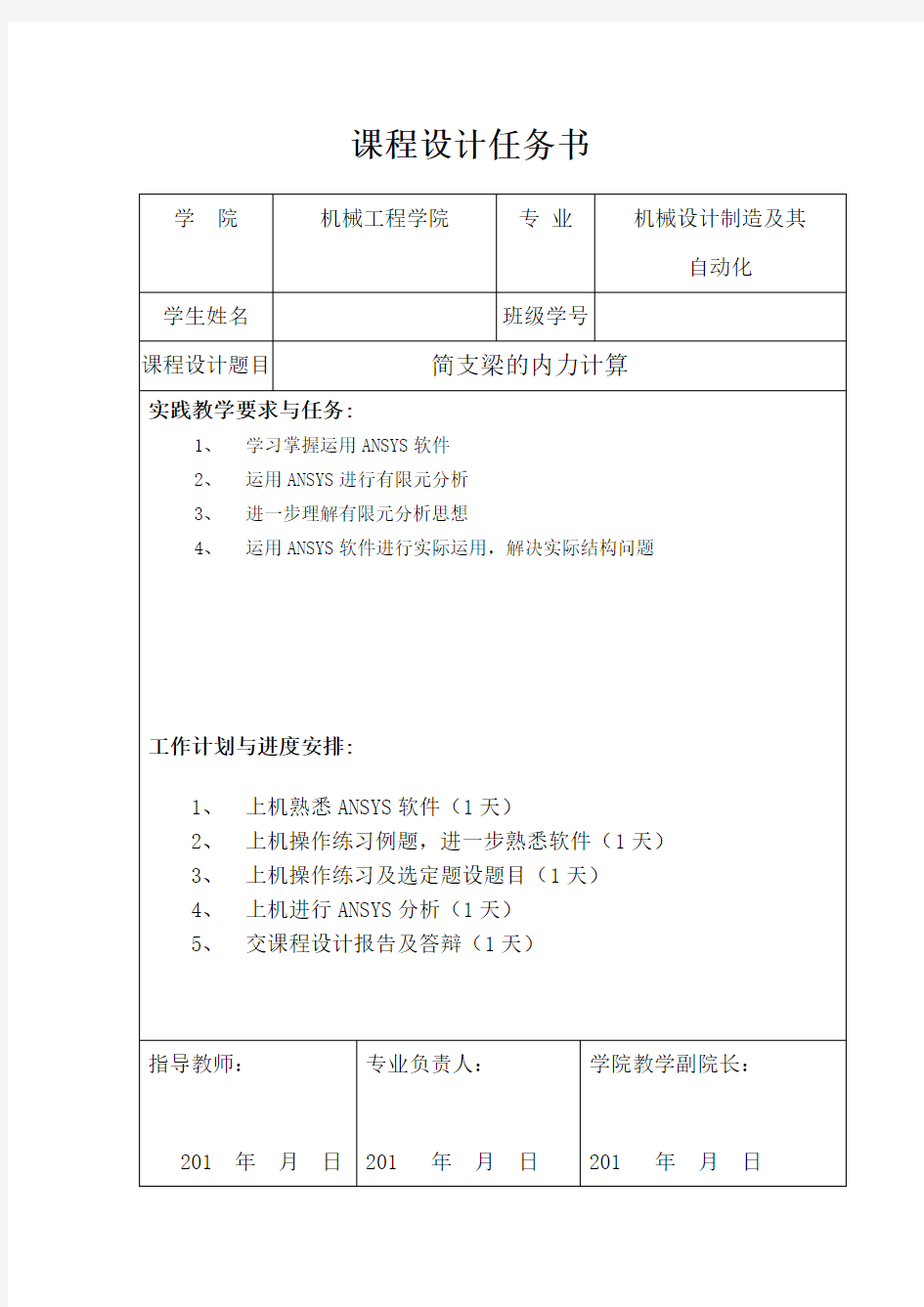

课程设计任务书

简支粱结构的内力计算

问题阐述

图示简支梁为18号工字钢,跨度L=6m,截面高度H=0.5m,截面面积A=0.008m2,惯性矩I=0.0002108m4,弹性模量E=2.06e11N/mm2,集中载荷P=100KN。对该梁进行分析,画出弯矩图和剪力图。

图1 简支梁

交互式的求解过程

1.进入ANSYS

在D盘建立一名为1001011317的文件夹,工作文件名为jianzhiliang。然后运行

开始——>程序——>ANSYS11.0.0——> Ansys Product Launcher

→file Management →select Working Directory: D:\1001011317,input job name:jianzhiliang→Run

2. 建立几何模型

2.1创建关键点

(1)选择菜单路径:Main Menu:Preprocessor→Modeling→Create→Node→In Active CS。

(2)在创建节点窗口内,在NODE后的编辑框内输入节点号1,并在X,Y,Z后的编辑框内输入0,0,0作为节点1的坐标值,按下该窗口内的Apply按钮。

(3)输入节点号2,并在X,Y,Z后的编辑框内输入3,0,0作为节点2的坐标值,单击该窗口内的Apply按钮。

(4)输入节点号3,并在X,Y,Z后的编辑框内输入6,0,0作为节点3的坐标值,单击该窗口内的Apply按钮。

2.2创建直线

(1)选择菜单路径:Main Menu:Preprocessor→Modeling→Create→Node→Lines→Lines →Straight Line。

(2)单击以后将弹出一个拾取菜单,此时拾取节点1和节点2,然后点击Apply按键,再拾取节点2和节点3,最后点击Ok按钮,完成直线的创建。

(3)在完成模型创建后,单击工具栏窗口中的SA VE_DB保存数据文件。

3.设定分析模块

选择菜单路径:Main Menu:Preferences,弹出一个对话框,选中Structural,然后单击OK按钮完成分析模块的选择。

4.选择单元类型并定义单元的实常数

4.1选择单元类型。

(1)选择Main Menu:Preprocessor→Element Type→Add/Edit/Delete。

(2)按下Element Type窗口内的Add按钮。

(3)在单元类型库中,选择左侧列表中的BEAM单元家族,及右侧列表中2D elastic 3类型,按下OK按钮完成选择。

(4)按下Close按钮关闭Element Type窗口。

4.2定义单元的实常数。

(1)选择Main Menu:Preprocessor→Real Constants,将弹出实常数列表对话框。

(2)单击对话框中的Add...按钮,然后选择BEAM3。

(3)单击对话框中的OK按钮,弹出定义BEAM3单元实常数的对话框。

(4)在AREA框中输入0.008,在IZZ中框中输入0.0002108,在HEIGHT框中输入0.5,然单击OK按钮,完成实常数的定义。

5.定义材料属性

(1)选择Main Menu:Preprocessor→Material Props→Material Models。

(2)在材料定义窗口内选择:Structural→Linear→Elastic→Isotropic。

(3)在EX后的文本框内输入数值2.06e11作为弹性模量。

(4)按下OK按钮完成定义。

(5)单击工具栏窗口中的SA VE_DB保存数据文件。

6.给几何模型赋属性

(1)选择Main Menu:Preprocessor→Modeling→Create→Elements→Elem Attributes,弹出对话框。

(2)由于本题只有一种单元类型,一种实常数和一种材料属性,所以采用默认选项即可,单击OK按钮完成给几何模型赋属性。

7.划分网格

选择Main Menu:Preprocessor→MeshTool,弹出对话框,单击Mesh按钮,弹出对话框,

单击Pick All按钮完成网格划分。

8.施加载荷和约束

8.1施加载荷

(1)选择Main Menu:Solution→Define Loads→Apply→Structural→Force/Moment→On nodes。

(2)用鼠标在图形窗口内选择节点2。

(3)按下OK键,弹出对话框,在Lab框中选择FY,在V ALUE框中输入-100000。单击OK完成施加载荷工作。

8.2施加约束

(1)选择Main Menu:Solution→Define Loads→Apply→Structural→Displacement→On nodes。

(2)用鼠标在图形窗口内选择节点1。

(3)按下选择窗口内的Apply按钮。

(4)选择自由度UX和UY,并在V ALUE后为其输入数值0。

(5)按下Apply按钮。

(6)用鼠标在图形窗口内选择节点3。

(7)按下选择窗口内的Apply按钮。

(8)选择自由度UY,并在V ALUE后为其输入数值0。

(9)按下OK按钮。

图2 施加载荷和约束

9. 求解

(1)选择Main Menu:Solution→Solve→Current Ls。

(2)按下OK按钮关闭Solve Current Load Step窗口。

(3)按下Close按钮关闭求解结束后出现的Information窗口。

(4)浏览/STA TUS Command窗口内的信息后,将其关闭。

10. 后处理

10.1绘制梁的Y方向变形图

(1)Main Menu:General Postproc→Plot Results→Contour Plot Nodal Solu...

(2)选择DOF Solution下的Y-Component of displacement→在Undisplaced shape key 后选择Deformed shape with undeformed edge →OK

图3 简支梁受力变形

10.2建立单元结果表

10.2.1创建单元表,计算节点弯矩。

(1)Main Menu:General Postproc→Element Table→Define Table。

(2)按下Element Table Data窗口内的Add按钮。

(3)在Lab后的文本框内输入IMOMENT。

(4)在左侧列表中选择By sequence num项。

(5)右侧列表中选择SMICS,项。

(6)在右侧列表下的文本框内SMICS后面,输入6。

(7)按下Apply按钮。

(8)在Lab后的文本框内输入JMOMENT。

(9).重复上面的步骤4和5。

(10)右侧列表下的文本框内SMICS后面,输入12。

(11)按下OK按钮→Close。

10.2.2创建单元表,计算节点剪力

(1)选择Main Menu:General Postproc→Element Table→Define Table。

(2)按下Element Table Data窗口内的Add按钮。

(3)在Lab后的文本框内输入ISHEAR。

(4)在左侧列表中选择By sequence num项。

(5)右侧列表中选择SMICS,项。

(6)右侧列表下的文本框内SMICS后面,输入2。

(7)按下Apply按钮。

(8)在Lab后的文本框内输入JSHEAR。

(9)重复上面的步骤4和5。

(10)右侧列表下的文本框内SMICS后面,输入8。

(11)按下OK按钮→Close。

10.3结果显示

10.3.1列出各节点弯矩和剪力

(1)Main Menu:General Postproc→List Results→Eleme Table Data。

(2)在List Element Table Data窗口内选择IMOMENT,JMOMENT,ISHEAR和JSHEAR。

(3)按下OK按钮并在浏览资料窗口内的信息后,将其关闭。

10.3.2画剪力图

(1)Main Menu:General Postproc→Plot Results→Contour Plot →Line Elem Res

(2)在第一个下拉列表中选择ISHEAR,在第二个下拉列表中选择JSHEAR。

(3)按下OK按钮

图4 简支梁剪力图

10.3.3画弯矩图

(1)Main Menu:General Postproc→Plot Results→Line Elem Res

(2)在第一个下拉列表中选择IMOMENT,在第二个下拉列表中选择JMOMENT。

(3)按下OK按钮。

图5 简支梁弯矩图

11. 保存结果并退出ANSYS

单击工具栏中的QUIT按钮,将弹出对话框,选择Save Everything项,保存所有项目。单击OK按钮退出ANSYS。

12.总结

分析设计中应力分类的一次结构法

1997年7月14日收到初稿,1997年10月6日收到修改稿。 分析设计中应力分类的一次结构法 陆明万陈勇李建国(清华大学工程力学系,北京,100084)(全国压力容器标准化技术委员会,北京,100088)摘要我国新的设计规范JB 24732295《钢制压力容器———分析设计标准》于1995年3月颁布 实施。如何将有限元分析或实验应力分析得到的总应力场分解成规范中定义的各种应力类别是应用JB 24732295或美国ASME 《锅炉及压力容器规范》第Ⅲ篇和第Ⅷ篇第2分册时必须解决的关键问题。本文提出应力分类的两步法和一次结构法,将它们和等效线性化方法相结合,给出了圆满解决该问题的有效方法。文中还阐述了应力分解的不唯一性、自限应力、约束分类和一次结构等重要概念。 关键词分析设计应力分类一次结构法等效线性化方法 1引言 “分析设计法”是一种以弹性应力分析和塑性失效准则为基础的设计方法,已被世界各国公开承认和广泛采用。我国也于1995年3月颁布了采用分析设计法的设计规范JB 24732295。在分析设计法中弹性计算应力被分成:一次总体薄膜应力(P m )、一次局部薄膜应力(P L )、一次弯曲应力(P b )、二次应力(Q )和峰值应力(F )等五大类。以塑性失效准则来判断,各类应力对结构破坏的危害程度是不同的,所以规范中根据等强度设计原则对不同的应力规定了不同的许用极限,其差别达3倍,甚至更多。这样,如何正确地进行应力分类,将有限元分析或实验应力分析所得到的总应力场分解成规范中定义的各类应力成为应用中最为关心、且必须解决的关键问题。国内外发表了大量文章来讨论这一问题,其中等效线性化方法是已被广泛采用的典型方法。一些著名的有限元分析程序如ANSY S 、M ARC 、NAST RAN 等都已实现了等效线性化的后处理功能。我们也曾在文献[1~3]中作了讨论。 等效线性化方法要求设计者在所考虑结构的几个可能的危险部位指定一些贯穿壁厚的(通常是垂直于中面的)应力分类线,然后根据合力等效和合力矩等效的原理将沿应力分类线分布的弹性计算应力分解出薄膜应力和线性弯曲应力,剩下的非线性分布应力就是一个与平衡外载无关的自平衡力系。等效线性化概念起源于ASME 规范,被K roenke 等首先应用于二维轴对称问题[4~6]。对于三维一般情况,H ollin g er 和H echm er 两人就基于应力线性化的三维应力准则问题发表了一系列的重要文章[7~13]。 本文将首先介绍文献[1]中提出的应力分类的两步法。然后,作为等效线性化方法的扩充,提出一种有效的应力分解方法“一次结构法”。 第4期年8月第19卷 1998核动力工程Nuclear Power En g ineerin g Vol.19.No.4Au g .1998

压力容器分析设计的应力分类法与塑性分析法

压力容器分析设计的应力分类法与塑性分析法 作者:宋诚 来源:《石油研究》2020年第07期 摘要:压力容器在石油化工行业的应用非常广泛,通过分析压力容器分析设计的应力分类法与塑性分析法的发展,可以实现压力容器应用前景的扩大,并为其良好运行提供参考意见。进一步推动压力容器在石油化工行业的应用,有效提高压力容器的经济效益。 关键词:压力容器;应力分类法;塑性分析法 近年来很多研究学者对压力容器的工作原理、性能等方面进行研究,并取得了显著效果。以往的压力容器在设计过程中,都是采用薄膜应力的方式进行设计,将其他应力影响包括在安全系数之中。但是在实际应用过程中,压力容器及承压部件中,除去介质压力所形成的薄膜应力之外,还会受到热胀冷缩变形而导致的温差应力以及局部应力,因此,在进行压力分析设计时,需要利用应力分类法和塑性分析法,才能够明确不同应力对压力容器安全性的影响,从而有效提高压力容器的科学性和合理性。 1应力分类法 1.1一次应力 一次应力是指压力容器因为受到外载荷的影响,压力容器部件出现剪应力。一次应力超过材料屈服极限时压力容器就会发生变形破坏。主要可以分为以下几种情况:第一,总体薄膜应力。因压力容器受到内压的影响在壳体上出现薄膜应力,总体薄膜应力会在整个壳体上均匀分布,当应力超过材料屈服极限时,壳体壁厚的材料会发生变形。第二,局部薄膜应力。是指压力容器的局部范围内,应受到机械载荷或者压力所导致的薄膜应力,其中主要包括支座应力以及力距所形成的薄膜应力。第三,一次弯曲应力。由于压力容器受到内压作用的影响,在平板盖中央位置会出现弯曲引力,随着载荷的不断增加,应力会进行重新调整。 1.2二次应力 二次应力是指压力容器部件受到约束而出现的剪应力。二次应力满足变形条件。例如,在压力容器的半球形封头以及薄壁圆筒的连接位置,由于受到压力容器内压的作用,两者会出现不同的径向位移,因此两者的连接部位会形成相互约束关系,出现变形协调情况。在这种情况下,连接部位会附加剪力应力,从而形成二次应力。二次应力的出现,也是由于局部范围之内材料出现少量变形,相连部位之间约束缓和,变形协调化,变形不会继续发展,将应力值限制

二向应力状态分析

二向应力状态分析

程序代码 function varargout = erxyl(varargin) % ERXYL M-file for erxyl.fig % ERXYL, by itself, creates a new ERXYL or raises the existing % singleton*. % % H = ERXYL returns the handle to a new ERXYL or the handle to % the existing singleton*. % % ERXYL('CALLBACK',hObject,eventData,handles,...) calls the local % function named CALLBACK in ERXYL.M with the given input arguments. % % ERXYL('Property','Value',...) creates a new ERXYL or raises the % existing singleton*. Starting from the left, property value pairs are % applied to the GUI before erxyl_OpeningFcn gets called. An % unrecognized property name or invalid value makes property application % stop. All inputs are passed to erxyl_OpeningFcn via varargin. % % *See GUI Options on GUIDE's Tools menu. Choose "GUI allows only one % instance to run (singleton)". % % See also: GUIDE, GUIDATA, GUIHANDLES % Edit the above text to modify the response to help erxyl % Last Modified by GUIDE v2.5 05-Jan-2011 17:46:09 % Begin initialization code - DO NOT EDIT gui_Singleton = 1; gui_State = struct('gui_Name', mfilename, ... 'gui_Singleton', gui_Singleton, ... 'gui_OpeningFcn', @erxyl_OpeningFcn, ... 'gui_OutputFcn', @erxyl_OutputFcn, ... 'gui_LayoutFcn', [] , ... 'gui_Callback', []); if nargin && ischar(varargin{1}) gui_State.gui_Callback = str2func(varargin{1}); end

应力分析设计规定

目次 1 总则 (1) 1.1 范围 (1) 1.2 管道应力分析的任务 (1) 2 引用文件 (2) 3 设计 (2) 3.1 一般规定 (2) 3.2 管道冷紧 (3) 3.3 摩擦力 (3) 3.4 弹簧支吊架 (3) 3.5 设计条件 (4) 3.6 应力计算 (5) 3.7 力与力矩计算 (5) 3.8 管道应力分析评定标准 (5) 3.9 应力分析的方法 (8) 3.10 应力分析管道分类 (9) 4 应力分析报告 (12)

1 总则 1.1 范围 本标准规定了石油化工装置内管道应力分析的原则和相关要求。 本规定适用于石油化工装置设计压力不大于 42MPa,设计温度不超过材料允许使用温度的碳钢、合金钢及不锈钢管道的应力设计。 专利设备或成套设施,其设备的操作、维修、管道布置还应满足设备制造厂的特殊要求及标准。 执行本规定的同时,尚应符合国家现行有关标准。 1.2 管道应力分析的任务 管道应力分析的任务是保证管道系统布置的安全和经济性,避免发生以下情况: a) 因管道应力过大或金属疲劳而引起管道或支架损坏; b) 管道连接处发生泄漏; c) 因管道的推力和力矩过大而使管道或与管道连接的设备产生不允许的应力或变形; d) 管道从所在支架上脱落; e) 由于外部振动或管内流体引起的管道共振; f) 管道挠度过大,尤其是对于带有一定坡度自流排液的管道。 2 引用文件 GB50009 建筑结构荷载规范 GB/T20801 压力管道规范工业管道 SH/T3039 石油化工非埋地管道抗震设计通则 ASME B31.3 Process Piping API610 Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries API617 Centrifugal Compressors for Petroleum, Chemical, and Gas Service Industries API661 Air-Cooled Heat Exhangers for General Refinery Service NEMA SM23 Steam Turbines for Mechanical Drive Service 3 设计

工程力学应力状态与应力状态分析样本

8 应力状态与应变状态分析 1、应力状态概念, 2、平面应力状态下应力分析, 3、主平面是切应力为零平面,主应力是作用于主平面上正应力。 (1)过一点总存在三对互相垂直主平面,相应三个主应力,主应力排列规定按代数值由大到小为: 321σσσ≥≥ 最大切应力为 13 2 max σστ-= (2)任斜截面上应力 α τασσσσσα2sin 2cos 2 2 xy y x y x --+ += α τασστα2cos 2sin 2 xy y x +-= (3) 主应力大小 2 2min max )2 ( 2 xy y x y x τσσσσσ+-±+= 主平面方位 y x xy tg σστα--= 220 4、主应变 12 2122x y x y xy xy x y ()()tg εεεεεεγγ?εε? = +±-+? = - 5、广义胡克定律

)]( [1 z y x x E σσμσε+-= )]([1 x z y y E σσμσε+-= )]([1 y x z z E σσμσε+-= G zx zx τγ= G yz yz τγ= , G xy xy τγ= 6、应力圆与单元体之间相应关系可总结为“点面相应、转向相似、夹角两倍。” 8.1 试画出下图8.1(a)所示简支梁A 点处原始单元体。 图8.1 [解](1)原始单元体规定其六个截面上应力应已知或可运用公式直接计算,因而应选用如下三对平面:A 点左右侧横截面,此对截面上应力可直接计算得到;与梁xy 平面平行一对平面,其中靠前平面是自由表面,因此该对平面应力均为零。再取A 点偏上和偏下一对与xz 平行平面。截取出单元体如图8.1(d)所示。 (2)分析单元体各面上应力: A 点偏右横截面正应力和切应力如图8.1(b)、(c)所示,将A 点坐标x 、y 代入正应力和切应力公式得A 点单元体左右侧面应力为: z M y I σ= b I QS z z *= τ 解题范例

应力、应力状态分析(习题解答)

8-9 矩形截面梁如图所示,绘出1、2、3、4点的应力单元体,并写出各点的应力计算式。 解:(1)求支反力R A =,R B = (2)画内力图如图所示。 x Pl (-)(+) Pl M kN ·m) P P y (-) (-) (+) V kN) 题8-9图 (3) 求梁各点的正应力、剪应力: (4)画各点的应力单元体如图所示。 9-1 试用单元体表示图示构件的A 、B 的应力单元体。 (a )解:(1)圆轴发生扭转变形,扭矩如图所示。 111max 222222333333max 442330,22(')[()]448 11 4()12 12 00(0, 0) 16 Z Z Z Z z V p A b h h h h P P b M V S Pl h y I I b b h b h b M S M Pl W b h σττστστστ==-=-? =-??-?? ?-?= ?=? = =??????=====- =- =??

80A - + 160 80 T (kN ·m ) (2)绘制A 、B 两点的应力单元体: A 、 B 两点均在圆轴最前面的母线上,横截面上应力沿铅垂方向单元体如图所示: 3 3 1601020.216 80510.216 A A t b B t T Pa kPa W T Pa kPa W τπτπ= ==?===-? (b )解:(1)梁发生弯曲变形,剪力、弯矩图如图所示。 - + 120 V kN) 40 M kN ·m) + 120 4020 60 题9-1(b )

(2)绘制A 、B 两点的应力单元体: A 点所在截面剪力为正,A 点横截面的剪力为顺时针,同时A 点所在截弯矩为正下拉,而A 点是压缩区的点。 B 点所在截面剪力为负,B 点横截面的剪力为逆时针,同时B 点所在截弯矩为正下拉,而B 点是拉伸区的点。单元体如图所示: 3 3 3.3 3 3 3.60100.0537.50.1200.212 12010(0.1200.050.075) 5.6250.1200.20.1201220100.0512.50.1200.212 4010(0.1200.05A A A t A z A A t B B B t B z B B t M y Pa MPa I V S Pa MPa I b M y Pa MPa I V S I b στστ?=-?=-?=-??????=?==????=?=?=??-????=?=?g g 30.075) 1.8750.1200.20.12012 Pa MPa =-?? 9-2(c 解:(1)由题意知: 30,20.5030o x x y MP MPa MP στσα==-==,,。 (2)求30o 斜截面上的应力 cos 2sin 22230503050 cos 60(20)sin 6052.32() 223050sin 2cos 2sin 60(20)cos 6018.67() 22 x x x x x o o o o x x x MPa MPa αασσσσσατα σστατα+-= + -+-=+--?=--=+=+-?=- (e) 试用解析法求出(1)图示应力单元体-30o 斜截面的应力。(2)主应力与主方向,以及面内的剪应力极值;(2)在单元体上标出主平面。 解:(1)由题意知: o MPa MP x x 30.20,10-=-=-=ατσ。见图(a )

压力容器应力分析设计方法的进展和评述

压力容器应力分析设计方法的进展和评述 压力容器的使用范围非常的广泛,在此基础上,我们一定更加重视其使用的效果。其中,压力容器应力分析是重要的工作,所以,讨论压力容器应力分析设计工作很有必要。 压力容器概述 1.1.概念 所谓的压力容器是指盛装气体或者液体,承载一定压力的密闭设备。贮运容器、反应容器、换热器和分离器均属压力容器。 1.2.用途 压力容器的用途十分广泛。它是在石油化工学、能源工业、科研和军工等国民经济的各个部门都起着重要作用的设备。压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。此外,还配有安全装置、表计及完全不同生产工艺作用的内件。压力容器由于密封、承压及介质等原因,容易发生爆炸、燃烧起火而危及人员、设备和财产的安全及污染环境的事故。世界各国均将其列为重要的监检产品,由国家指定的专门机构,按照国家规定的法规和标准实施监督检查和技术检验。 分析设计方法 在ASME老版中分析设计方法的全称是“以应力分析方法为基础的设计”,简称“应力分析设计”,再简称为“分析设计”。它的特点是: 2.1.要求对压力容器及其部件进行详细的弹性应力分析。可以采用

理论分析、数值计算或试验测定来进行弹性应力分析。 2.2.强度校核时采用塑性失效准则。包括用极限载荷控制一次应力,以防止整体塑性垮塌失效。用安定载荷控制一次加二次应力以及用疲劳寿命控制最大总应力,以防止循环失效等。 2.3.根据塑性失效准则对弹性应力进行分类。 2.4.根据等安全裕度原则确定危险性不同的各类应力的许用极限值。综合起来可以说,“应力分析设计”是一种以弹性应力分析和塑性失效准则为基础的应力分类设计方法。近年来被简称为“应力分类法”。早期(老版中)的“分析设计”只包含这一种方法。随着先进的力学分析方法和手段的不断成熟(即其有效性和可靠性达到实际工程应用的水平),ASME新版和欧盟标准都及时地扩充了“分析设计”采用的方法,同时对“分析设计”的含义也有所调整。最突出的表现为: 2.4.1.从弹性应力分析扩充到弹塑性分析。和应力分类法(弹性应力分析方法)并行地提出了弹塑性分析方法和极限载荷分析方法(ASME)或直接法(欧盟)。 2.4.2.把能够给出显式表达式的解析解都调整到“规则设计”中,“分析设计”只规定通用性强的数值分析方法。另一方面,在“规则设计”公式的强度校核中又引入了应力分类的思想。 随着时间的推移和科学的发展,“分析设计”的方法和内容还会有新的扩充和调整。在现阶段可以说,“分析设计”是一种以塑性失效准则为基础、采用先进力学分析手段的压力容器设计方法。先进的材料、

压力容器应力分析设计方法的进展和评述优选稿

压力容器应力分析设计方法的进展和评述 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

压力容器应力分析设计方法的进展和评述压力容器的使用范围非常的广泛,在此基础上,我们一定更加重视其使用的效果。其中,压力容器应力分析是重要的工作,所以,讨论压力容器应力分析设计工作很有必要。 压力容器概述 1.1.概念 所谓的压力容器是指盛装气体或者液体,承载一定压力的密闭设备。贮运容器、反应容器、换热器和分离器均属压力容器。 1.2.用途 压力容器的用途十分广泛。它是在石油化工学、能源工业、科研和军工等国民经济的各个部门都起着重要作用的设备。压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。此外,还配有安全装置、表计及完全不同生产工艺作用的内件。压力容器由于密封、承压及介质等原因,容易发生爆炸、燃烧起火而危及人员、设备和财产的安全及污染环境的事故。世界各国均将其列为重要的监检产品,由国家指定的专门机构,按照国家规定的法规和标准实施监督检查和技术检验。

分析设计方法 在ASME老版中分析设计方法的全称是“以应力分析方法为基础的设计”,简称“应力分析设计”,再简称为“分析设计”。它的特点是: 2.1.要求对压力容器及其部件进行详细的弹性应力分析。可以采用理 论分析、数值计算或试验测定来进行弹性应力分析。 2.2.强度校核时采用塑性失效准则。包括用极限载荷控制一次应力,以防止整体塑性垮塌失效。用安定载荷控制一次加二次应力以及用疲劳寿 命控制最大总应力,以防止循环失效等。 2.3.根据塑性失效准则对弹性应力进行分类。 2.4.根据等安全裕度原则确定危险性不同的各类应力的许用极限值。 综合起来可以说,“应力分析设计”是一种以弹性应力分析和塑性失效准则为基础的应力分类设计方法。近年来被简称为“应力分类法”。早期(老版中)的“分析设计”只包含这一种方法。随着先进的力学分析方法 和手段的不断成熟(即其有效性和可靠性达到实际工程应用的水平),ASME 新版和欧盟标准都及时地扩充了“分析设计”采用的方法,同时对“分析设计”的含义也有所调整。最突出的表现为:

焊接应力的分类

1.焊接应力的分类 焊接过程是一个先局部加热,然后再冷却的过程。焊件在焊接时产生的变形称为热变形,焊件冷却后产生的变形称为焊接残余变形,这时焊件中的应力称为焊接残余应力。 焊接应力包括沿焊缝长度方向的纵向焊接应力,垂直于焊缝长度方向的横向焊接应力和沿厚度方向的焊接应力。2.焊接残余应力对结构性能的影响 (1)对结构静力强度的影响:焊接应力不影响结构的静力强度。 (2)对结构刚度的影响:焊接残余应力降低结构的刚度。 (3)对受压构件承载力的影响:焊接残余应力降低受压构件的承载力。 (4)对低温冷脆的影响:增加钢材在低温下的脆断倾向。 (5)对疲劳强度的影响:焊接残余应力对结构的疲劳强度有明显不利影响。 焊接变形的基本形式有收缩变形、角变形、弯曲变形、波浪变形和扭曲变形等。 焊接过程中,对焊件进行不均匀加热和冷却,是产生焊接应力和变形的根本原因。 减少焊接应力与变形的工艺措施主要有: 1.预留收缩变形量。根据理论计算和实践经验,在焊件备料及加工时预先考虑收缩余量,以便焊后工时预先考虑收缩余

量,以便焊后工件达到所要求的形状、尺寸。 2.反变形法。根据理论计算和实践经验,预先估计结构焊接变形的方向和大小,然后在焊接装配时给予一个方向相反、大小相等的预置变形,以抵消焊后产生的变形。 3. 刚性固定法。焊接时将焊件加以刚性固定,焊后待焊件冷却到室温后再去掉刚性固定,可有效防止角变形和波浪变形。此方法会增大焊接应力,只适用于塑性较好的低碳钢结构。 4. 选择合理的焊接顺序。尽量使焊缝自由收缩。焊接焊缝较多的结构件时,应先焊错开的短焊缝,再焊直通长焊缝,以防在焊缝交接处产生裂纹。如果焊缝较长,可采用逐步退焊法和跳焊法,使温度分布较均匀,从而减少了焊接应力和变形。 5. 锤击焊缝法。在焊缝的冷却过程中,用圆头小锤均匀迅速地锤击焊缝,使金属产生塑性延伸变形,抵消一部分焊接收缩变形,从而减小焊接应力和变形。 6. 加热“减应区”法。焊接前,在焊接部位附近区域(称为减应区)进行加热使之伸长,焊后冷却时,加热区与焊缝一起收缩,可有效减小焊接应力和变形。 7. 焊前预热和焊后缓冷。预热的目的是减少焊缝区与焊件其他部分的温差,降低焊缝区的冷却速度,使焊件能较均匀地冷却下来,从而减少焊接应力与变形。工件达到所要求的形状、尺寸。在制造过程中的工艺措施和方法: 1.采用线能量小的工艺参数和焊接方法,或强制冷却措施

压力容器应力分析设计方法的进展和评述

压力容器应力分析设计方法的进展和评述 姓名:XXX 部门:XXX 日期:XXX

压力容器应力分析设计方法的进展和评述压力容器的使用范围非常的广泛,在此基础上,我们一定更加重视其使用的效果。其中,压力容器应力分析是重要的工作,所以,讨论压力容器应力分析设计工作很有必要。压力容器概述 1.1.概念 所谓的压力容器是指盛装气体或者液体,承载一定压力的密闭设备。贮运容器、反应容器、换热器和分离器均属压力容器。 1.2.用途 压力容器的用途十分广泛。它是在石油化工学、能源工业、科研和军工等国民经济的各个部门都起着重要作用的设备。压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。此外,还配有安全装置、表计及完全不同生产工艺作用的内件。压力容器由于密封、承压及介质等原因,容易发生爆炸、燃烧起火而危及人员、设备和财产的安全及污染环境的事故。世界各国均将其列为重要的监检产品,由国家指定的专门机构,按照国家规定的法规和标准实施监督检查和技术检验。分析设计方法 在ASME老版中分析设计方法的全称是“以应力分析方法为基础的设计”,简称“应力分析设计”,再简称为“分析设计”。它的特点是: 2.1.要求对压力容器及其部件进行详细的弹性应力分析。可以采用理论分析、数值计算或试验测定来进行弹性应力分析。 2.2.强度校核时采用塑性失效准则。包括用极限载荷控制一次应力,以防止整体塑性垮塌失效。用安定载荷控制一次加二次应力以及用疲劳寿命控制最大总应力,以防止循环失效等。 第 2 页共 6 页

2.3.根据塑性失效准则对弹性应力进行分类。 2.4.根据等安全裕度原则确定危险性不同的各类应力的许用极限值。综合起来可以说,“应力分析设计”是一种以弹性应力分析和塑性失效准则为基础的应力分类设计方法。近年来被简称为“应力分类法”。早期(老版中)的“分析设计”只包含这一种方法。随着先进的力学分析方法和手段的不断成熟(即其有效性和可靠性达到实际工程应用的水平),ASME新版和欧盟标准都及时地扩充了“分析设计”采用的方法,同时对“分析设计”的含义也有所调整。最突出的表现为: 2.4.1.从弹性应力分析扩充到弹塑性分析。和应力分类法(弹性应力分析方法)并行地提出了弹塑性分析方法和极限载荷分析方法(ASME)或直接法(欧盟)。 2.4.2.把能够给出显式表达式的解析解都调整到“规则设计”中,“分析设计”只规定通用性强的数值分析方法。另一方面,在“规则设计”公式的强度校核中又引入了应力分类的思想。 随着时间的推移和科学的发展,“分析设计”的方法和内容还会有新的扩充和调整。在现阶段可以说,“分析设计”是一种以塑性失效准则为基础、采用先进力学分析手段的压力容器设计方法。先进的材料、工艺和检测水平是保证分析设计能得以实施的前提条件。应力分类法 3.1.应力分类法是当今分析设计的主流方法 应力分类法有如下优点: 3.1.1.简单。采用工程设计人员非常熟悉的弹性应力分析方法。应力评定时直接给出各类等效应力的许用值,因而应力分类后的强度校核与常规设计类似。 第 3 页共 6 页

应力分类

管道在内压、持续外载以及热胀、冷缩和其它位移等荷载作用下,其最大应力往往超过材料的屈服极限,使材料在工作状态下发生塑料变形。高温管道的蠕动和应力松弛,也将使管系上的应力状态发生变化。这些情况说明,管系上的应力与一般结构、机械分析中所遇到的低温的和稳定的应力不同。因此,对于不同种类的应力应当区别对待,根据它可能产生的效应和对于破坏所起的作用不同,给予不同的限定。 对于管道上的应力,一般分为一次应力、二次应力和峰值应力三类。 一、一次应力 一次应力是由所加荷载引起的正应力和剪应力。它必须满足外部、内部力和力矩的平衡法则。一次应力的基本特征是非自限性的,它始终随所加荷载的增加而增加,超过屈服极限或持久强度,将使管道发生塑性变形。因此,必须防止发生过度的塑性变形,并为爆破或蠕变失效留有足够的裕度。 管道承受内压和持续外载而产生的应力,属于一次应力。管道承受风荷载、地震荷载、水冲击和安全阀动作冲击等荷载而产生的应力,也属于一次应力,但这些荷载都是属于偶然荷载,这些应力属动荷载产生的应力,应当在动力计算中考虑。 一次应力有三种类型:一次一般薄膜应力、一次局部薄膜应力和一次弯曲应力。 一次一般薄膜应力,是在所研究的截面厚度上均匀分布的,且等于该截面应力平均值的法向应力(即正应力)的分量。如果这种应力达到屈服极限时,将引起截面整体屈服,不出现荷载的再分配。 一次局部薄膜应力,是由内压或其它机械荷载产生的,由于结构不连续或其它特殊情况的影响而在管道或附件的局部区域有所增强的一次薄膜应力。这类应力虽然具有二次应力的一些特征,但为安全计,通常仍划为一次应力。这种应力达到屈服极限时,只引起局部屈服,塑性应变仍然受到周围弹性材料的约束,所以屈服是允许的。假若有一个应力区域,其应力强度超过1.1倍的基本许用应力,在纵向方向的延伸距离不大于图片点击可在新窗口打开查看,并且与另一个超过一次一般薄膜应力极限的区域沿纵向方向的距离不小于图片点击可在新窗口打开查看(这里的图片点击可在新窗口打开查看和S是超过一次一般薄膜应力极限处的管子平均半径和壁厚),此应力区域可以认为是局部的,划为一次局部薄膜应力,否则就应按一次一般薄膜应力考虑。例如,在固定支架处或接管连接处由于外载产生的一次薄膜应力,通常划为一次局部薄膜应力。 一次弯曲应力是在所研究的截面上法向应力(即正应力)从平均值算起的沿厚度方向变化的分量。这种应力达到屈服极限时,也只引起局部屈服。在应力验算中,通常不单独评价一次弯曲应力强度。

第七节 载荷和应力的分类

第七节 载荷和应力的分类 一、载荷分类 作用在机械零件上的载荷可分为静载荷和变载荷两类。不随时间变化或变化较缓慢的载荷称为静载荷。随时间变化的载荷称为变载荷。 在设计计算中,还常把载荷分为名义载荷与计算载荷。根据额定功率用力学公式计算出作用在零件上的载荷称为名义载荷,它没有反映载荷随时间作用的不均匀性、载荷在零件上分布的不均匀性及其它影响零件受载等因素。因此,常用载荷系数K 来考虑这些因素的综合影响。载荷系数K 与名义载荷的乘积即称为计算载荷。 二、应力分类 按应力随时间变化的特性不同,可分为静应力和变应力。不随时间变化或变化缓慢的应力称为静应力(见图1–2a )。随时间变化的应力称为变应力(见图1–2b 、c 、d )。绝大多数机械零件都是处于变应力状态下工作的。 a) b) c) d) 图1-2 静应力及边应力 a)静应力 b)稳定循环变应力 c)不稳定循环变应力 d)随机变应力 变应力可分为稳定循环变应力(见图1–2b )、不稳定循环变应力(见图1–2c )及随机变应力(见图1–2d )。瞬时作用的过载或冲击所产生的应力称为尖峰应力(见图1–2d )。 稳定循环变应力的类型是多种多样的,但归纳起来有如图1–3所示的三种基本类型:(a )非对称循环变应力;(b)脉动循环变应力;(c)对称循环变应力。 为了表示稳定循环变应力状况,引入下列变应力参数:s max –––变应力最大值;s min ––––变应力最小值;s m –––平均应力;s a –––应力幅;r –––循环特性。

如图1–3所示可知,s max=s m+s a;s min=s m–s a;s m=(s max+s min)/2;s a=(s max–s min)/2;r=s min/s max=(s m–s a)/(s m+s a)。当r=+1时,表明s max=s min,即为静应力;当r=–1时,表明s max 与s min的数值相等但符号(即方向)相反,这类应力称为对称循环变应力;当r=0时,即s min=0,s m=s a=s max/2,这类应力称为脉动循环变应力。当r为任意值为(即r1+1、–1、0),这类应力统称为非对称循环变应力(见图1–3a)。 a) b) c)图1-3 稳定循环变应力 a)非对称循环变应力b)脉动循环变应力c)对称循环变应力 通常在设计时,对于应力变化次数较少(例如在整个使用寿命期间应力变化次数小于103的通用零件)的变应力,可近似地按静应力处理。 变应力由变载荷产生,也可能由静载荷产生。在静载荷作用下产生变应力的例子如图1–4所示,图示为转轴和滚动轴承a点的应力变化。 图1–4 在静载荷作用下产生变应力的例子 零件的失效形式与材料的极限应力及零件工作时的应力类型有关。在进行强度计算时,首先要弄清楚零件所受应力的类型。

压力容器应力分析设计方法的进展和评述通用版

安全管理编号:YTO-FS-PD389 压力容器应力分析设计方法的进展和 评述通用版 In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

压力容器应力分析设计方法的进展 和评述通用版 使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。文件下载后可定制修改,请根据实际需要进行调整和使用。 压力容器的使用范围非常的广泛,在此基础上,我们一定更加重视其使用的效果。其中,压力容器应力分析是重要的工作,所以,讨论压力容器应力分析设计工作很有必要。 压力容器概述 1.1.概念 所谓的压力容器是指盛装气体或者液体,承载一定压力的密闭设备。贮运容器、反应容器、换热器和分离器均属压力容器。 1.2.用途 压力容器的用途十分广泛。它是在石油化工学、能源工业、科研和军工等国民经济的各个部门都起着重要作用的设备。压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。此外,还配有安全装置、表计及完全不同生产工艺作用的内件。压力容器由于密封、承压及介质等原因,容易发生爆炸、

应力状态分析

应力状态分析 一、概念题 1.判断题:(以下结论对者画√,错者画×) (1)单元体内的主平面不一定就是三个。也可能有无数个。 ( ) (2)第1主应力是单元体内绝对值最大的正应力。 ( ) (3)受扭圆轴横截面上的点只有切应力,因而均处于单向应力状态。 ( ) (4)如微元体处于纯剪切应力状态,因而微元体内任何方向的斜截面上均没有正应力。 ( ) (5)凡是产生组合变形的杆件上的点,均处于复杂应力状态。 ( ) (6)扭转与弯曲组合变形的杆件,从其表层取出的微元体处于二向应力状态。( ) (7)扭转与弯曲组合变形的杆件,在其横截面上仍能取得处于纯切应力状态的点。 ( ) (8) 杆件弯、拉组合变形时,杆内各点均处于简单应力状态。 ( ) 2、选择题: (1) 矩形截面悬臂梁受力如图所示,从1—1截面A 点处截取一微元体,该微元体上的应力情况为( )。 (2)在研究一点的应力状态时,所谓的主平面是指( )。 A 、正应力为零的平面; B 、切应力最大的平面; C 、切应力为零的平面; D 、正应力不为零的平面。 (3)下面关于主平面定义的叙述中,正确的是( )。 A 、主平面上的正应力最大; B 、主平面上的切应力最大; C 、主平面上的正应力为零; D 、主平面上的切应力为零。 (4) 矩形截面悬臂梁受力如图所示,固定端截面的下角点A 与B 的应力状态为( )。 A 、单向拉伸; B 、单向压缩; C 、双向拉伸; D 、纯剪切。 (5)矩形截面悬臂梁受力如图所示,其固定端截面形心处的应力状态是( )。 A 、单向应力状态; B 、二向应力状态; C 、三向应力状态; D 、无法判定。

第二章 应力状态分析

第二章应力状态分析 内容介绍 知识点 体力 应力矢量 应力分量 平衡微分方程 面力边界条件 主平面与主应力 主应力性质 截面正应力与切应力三向应力圆 八面体单元 偏应力张量不变量面力 正应力与切应力 应力矢量与应力分量 切应力互等定理 应力分量转轴公式 平面问题的转轴公式 应力状态特征方程 应力不变量 最大切应力 球应力张量和偏应力张量 作用于物体的外力可以分为两种类型:体力和面力。 所谓体力就是分布在物体整个体积内部各个质点上的力,又称为质量力。例如物体的重力,惯性力,电磁力等等。 面力是分布在物体表面上的力,例如风力,静水压力,物体之间的接触力等。

为了表明物体在xyz坐标系内任意一点P 所受体力的大小和方向,在P点的邻域取一微小体积元素△V, 如图所示 设△V的体力合力为△F,则P点的体力定义为 令微小体积元素△V趋近于0,则可以定义一点P的体力为 一般来讲,物体内部各点处的体力是不相同的。 物体内任一点的体力用F b表示,称为体力矢量,其方向由该点的体力合力方向确定。 体力沿三个坐标轴的分量用F b i( i = 1,2,3)或者F b x,F b y,F b z表示,称为体力分量。体力分量的方向规定与坐标轴方向一致为正,反之为负。 应该注意的是:在弹性力学中,体力是指单位体积的力。 类似于体力,可以给出面力的定义。

对于物体表面上的任一点P,在P点的邻域取一包含P点的微小面积元素△S, 如图所示。设△S上作用的面力合力为△F,则P 点的面力定义为 面力矢量是单位面积上的作用力,面力是弹性体表面坐标的函数。一般条件下,面力边界条件是弹性力学问题求解的主要条件。 面力矢量用F s表示,其分量用F s i(i=1,2,3)或者F s x、F s y和F s z表示。 面力的方向规定以与坐标轴方向一致为正,反之为负。 弹性力学中的面力均定义为单位面积的面力。 物体在外界因素作用下,例如外力,温度变化等,物体内部各个部分之间将产生相互作用,这种物体一部分与相邻部分之间的作用力称为内力。 内力的计算可以采用截面法,即利用假想平面将物体截为两部分,将希望计算内力的截面暴露出来,通过平衡关系计算截面内力F。

压力容器焊接应力的消除

压力容器焊接应力的消除 前言 压力容器是工业生产过程中必不可少的重要设备,它广泛应用于化工、炼油、机械、动力、核能以及运输等工业部门。随着工业不断发展, 压力容器的操作条件越来越苛刻,压力从高真空到几万个大气压,温度从超低 温到几千度,尺寸也越来越大,某反应堆容器内径达6m多,结构也越采越复杂。同时,压力容器所处理的介质往往又是易燃易爆或有毒的,一旦发生事故,将给国家财产和人民生命带来不可估量的损失。所以加强压力容器的制造质量控制是非常必要的。 1、焊接应力产生的机理及危害 压力容器制造中,焊接和热处理是制造工艺中的关键工序。在焊接过程中,存 在着三种附加的内应力,即焊接接头各部位受热及冷却速度不同产生的热应力;金相组织变化产生的组织应力和施焊时容器结构本身的约束产生的拘束应力.如果焊接工艺控制不当,这些应力过大将导致裂纹萌生。另外,由于材料的冷热加工成型工艺不当,将使受压部件韵成型尺寸超差,若 再采用强制组装焊接的方法,还将引起附加的强制组装应力。这些应力在一定条件下,影响着焊接结构的性能。同时,对于某些结构件,所采用的焊接方法、焊接位置和焊接工艺的不同,往往会引起焊接时产生轻微的空冷硬化现象.如效果。 据报导,美国1984年发生的一起单乙醇胺(MEA)吸收器容器焊接接头破坏事故,导致17人死亡,财产损失超过一亿美元。该容器为圆筒形,直径为2.6m,长度为16M,壁厚为25.4mm,是按照美国机械工程师学会(ASME) 规程中的部分规定设计制造的,该容器主要充装丙烷和硫化氢,工作温度为37.8'C,内压为10PMa。据198S年发表的研究报告中公布的结果,其中一个原因就 是因为该容器焊后来经热处理(这是因为ASME规程中没有规定),结果,焊接热影响

管道应力分析设计规定——寰球标准

2003年 月 日发布 2003年 月 质 量 管 理 体 系 文 件 HQB-B06-05.306PP-2003 设计规定 管道应力分析设计规定 版 号:0 受控号:

号编 主编部室:管道室参编部室: 参编人员: 参校人员: 说明: 1.文件版号为A、B、C......。 2.每版号中局部修改版次为1/A、2/A……,1/B、2/B……,1/C、2/C……。本规定(HQB-B06-05.306PP-2003)自2003年月实施。

目录 1. 总则 (1) 2. 应力分析管线的分类及应力分析方法 (2) 3. 管道应力分析设计输入和设计输出 (6) 4. 管道应力分析条件的确定 (9) 5. 管道应力分析评定准则 (11) 附件1 管线应力分析分类表 (14) 附件2 设备管口承载能力表 (15) 附件3 柔性系数k和应力增强系数i (16) 附件4 API 610《一般炼厂用离心泵》(摘录) (17) 附件5 NEMA SM23 (摘录) (22) 附件6 API 661 《一般厂用空冷器》(摘录) (23)

1. 总则 1.1 适用范围 1.1.1 本规定适用于石油化工生产装置及辅助设施中的碳钢、合金钢及不锈钢管道的应力分析设计工作。 本规定所列内容为管道应力分析设计工作的最低要求。 1.1.2 管道应力分析设计应保证管道在设计和工作条件下,具有足够的强度和合适的刚度,防止管道因热胀冷缩、支承或端点的附加位移及其它的荷载(如压力、自重、风、地震、雪等)造成下列问题: 1)管道的应力过大或金属疲劳引起管道或支架破坏。 2)管道连接处泄漏。 3)管道作用在与其相联的设备上的载荷过大,或在设备上产生大的变形或应 力,而影响了设备的正常运行。 4)管架因强度或刚度不够而造成管架破坏。 5)管道的位移量过大而引起的管道自身或其它管道的非正常运行或破坏。 6)机械振动、声频振动、流体锤、压力脉动、安全阀泄放等动荷载造成的管 道振动及破坏。 1.2 应力分析设计工作相关的标准、规范: 1) GB150-1999 《钢制压力容器》 2) GB50316-2000 《工业金属管道设计规范》 3) HG/T20645-1998 《化工装置管道机械设计规定》 4) JB/T8130.2-95 《可变弹簧支吊架》 5) JB/T8130.1-95 《恒力弹簧支吊架》 6) HQB-B06-05.203PP-2003《简化柔性计算的规定》 7) ASME/ANSI B31.3 Process Piping 8) ASME/ANSI B31.1 Power Piping 9) ASME/ANSI B31.4 Liquid Transmission and Distribution piping systems 10)ASME/ANSI B31.8 Gas Transmission and Distribution piping systems 11)API 610 Centrifugal Pumps for General Refinery Services

压力容器应力分析设计方法的进展和评述正式版

Through the reasonable organization of the production process, effective use of production resources to carry out production activities, to achieve the desired goal. 压力容器应力分析设计方法的进展和评述正式版

压力容器应力分析设计方法的进展和 评述正式版 下载提示:此安全管理资料适用于生产计划、生产组织以及生产控制环境中,通过合理组织生产过程,有效利用生产资源,经济合理地进行生产活动,以达到预期的生产目标和实现管理工作结果的把控。文档可以直接使用,也可根据实际需要修订后使用。 压力容器的使用范围非常的广泛,在此基础上,我们一定更加重视其使用的效果。其中,压力容器应力分析是重要的工作,所以,讨论压力容器应力分析设计工作很有必要。 压力容器概述 1.1.概念 所谓的压力容器是指盛装气体或者液体,承载一定压力的密闭设备。贮运容器、反应容器、换热器和分离器均属压力容器。 1.2.用途

压力容器的用途十分广泛。它是在石油化工学、能源工业、科研和军工等国民经济的各个部门都起着重要作用的设备。压力容器一般由筒体、封头、法兰、密封元件、开孔和接管、支座等六大部分构成容器本体。此外,还配有安全装置、表计及完全不同生产工艺作用的内件。压力容器由于密封、承压及介质等原因,容易发生爆炸、燃烧起火而危及人员、设备和财产的安全及污染环境的事故。世界各国均将其列为重要的监检产品,由国家指定的专门机构,按照国家规定的法规和标准实施监督检查和技术检验。 分析设计方法