电线和电线接插件端子选用规定.doc

0 修改记录

版本号 D/0 武汉虹信通信技术有限责任公司

管理文件

文件编号

HX/QI/0374

实施日期 2010.07.28

电线和电线接插件端子选用规定

页码 1/11

目 录 0.修改记录 1.目 的 2.适用范围 3.选用规定

编制

王奇伟 审核 王志勇 批准 余勋林

版本号 更改内容

修订人 日期 备注 D/0

对电源线线型选用规定依据标准修改,修正导线线色选用错误。

增加压接导线端子及接插件的规格型号及图示。

王奇伟

2010-6-30

1 目的

为确保研发中心各产品部在产品开发过程中,正确地选择电源线和接插件端子,减少设计错误,提高工作效率。

2 适用范围

适用于研发中心各产品部在产品开发过程中电源线与接插件端子的选型。

3 选用规定

3.1 产品设备外部电源线线色选用规定

a)标准配置:

交流:L线(火线)——棕色;

N线(零线,工作地线)——蓝色;

保护地线——黄绿色。

直流:-48V电源线——蓝色;

+24V电源线——红色;

工作地线——黑色;

保护地线——黄绿色。

b)非标准配置:

如客户有特别要求,按照客户要求配置。

3.2 产品设备内部电源线线色的选用规定

交流:L线(火线)——棕色;

N线(零线,工作地线)——蓝色;

保护地线——黄绿色。

直流:+12V(+9V、-48V) ——蓝色;

+24V(+27V、+28V、+32V)——红色;

-5V——黄色;

工作地线——黑色;

保护地线——黄绿色。

模块内部跳线:

正极——棕色;

负极——蓝色。

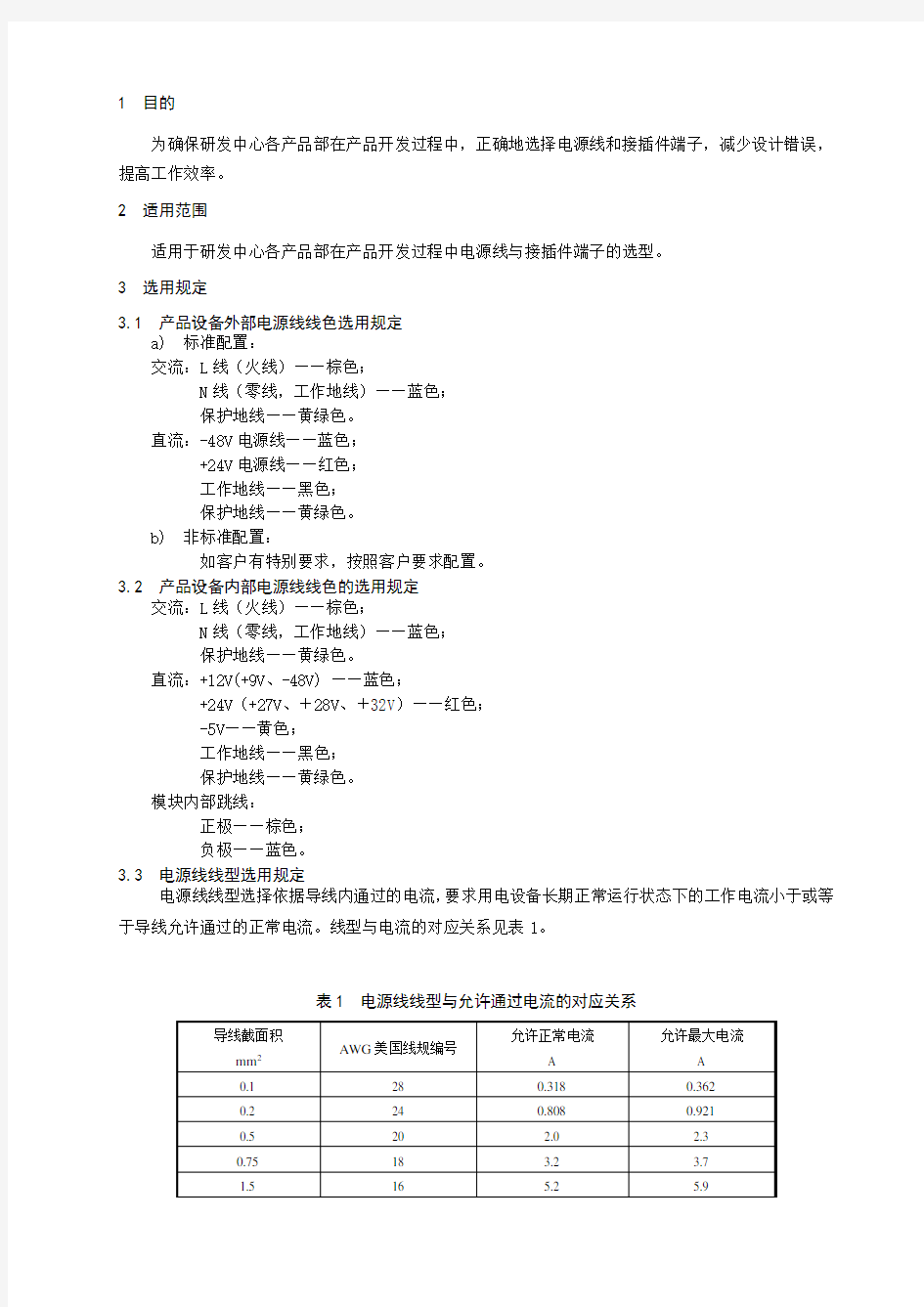

3.3 电源线线型选用规定

电源线线型选择依据导线内通过的电流,要求用电设备长期正常运行状态下的工作电流小于或等于导线允许通过的正常电流。线型与电流的对应关系见表1。

表1 电源线线型与允许通过电流的对应关系

2.5 13 10.4 11.8

4 11 16.

5 18.8

6 9 26.2 29.8

注:我司目前使用的彩色排线与灰色排线为AWG28号线,导线截面积为0.1mm2。

3.4 产品设备外部电源线线型的选用规定

交流供电:按照设备工作所通过电流大小,选用三芯护套电源线3*0.75 mm2或3*1.5 mm2等;

直流-48V或+24V供电:按照设备工作所通过电流大小,选用二芯护套线RVV 2*0.75 mm2、RVV 2*1.5 mm2、RVV 2*2.5 mm2、RVV 2*4 mm2等。

电流与导线截面积对应关系参看本规定的3.3条。

3.5用于压接导线的端子选用规定

3.5.1 管型接插端子(GTVE)

管型接插端子如图1所示。

图1管型接插端子示意图

管型接插端子型号、规格见表2。

表2 管型接插端子型号、规格

型号

允许导线截面积

mm2

L

mm

b

mm

Фc

mm

Фd

mm

最大电流

A

颜色

CE02508 0.2 12 8 0.7 1.9 3 淡蓝CE05008 0.5 14 8 1.0 2.6 8 桔黄CE007508 0.75 14 8 1.2 2.8 10 白色CE015010 1.5 16 10 1.7 3.5 19 红色CE025008 2.5 14 8 2.2 4.2 27 蓝色CE025010 2.5 16 10 2.2 4.2 27 蓝色CE040010 4.0 17 10 2.8 4.8 37 灰色CE060012 6.0 20 12 3.5 6.3 48 绿色CE0100012 10 22 12 4.5 7.6 62 象牙色LT2-07508 2*0.7515 8 1.8 2.8/5.0 10 灰色LT2-15008 2*1.516 8 2.3 3.6/6.6 27 黑色注:Фc为管型端子压线金属端内径,Фd为管型端子绝缘端内径。管型端子压接到BLZF型、PTB型接插件内时,无需考虑管型端子金属端厚度,以插入管型端子内导线的截面积尺寸不超出接插件允许的压接范围为准。

多股导线压接可参考以下压接方式:

红色CE015010端子可以压接2*0.2 mm2;

蓝色CE025010端子可以压接0.75 mm2+0.5 mm2、1.5 mm2+0.2 mm2;

LT2-15008端子可以压接0.75 mm2+1.5 mm2。

以下压接方式超出PTB列接插件允许压接线径范围,不推荐使用:

LT2-15008端子压接 2*1.5 mm2、3*0.75 mm2。

管型端子的工作环境温度范围为-35 ℃~+105 ℃。

3.5.2 全绝缘片型端子(RF*F、BF*F、YF*F)

全绝缘片型端子如图2所示。

图2 全绝缘片型端子示意图

全绝缘片型端子的型号规格见表3。

表3 全绝缘片型端子的型号、规格

型号允许导线

截面积

mm2

B

mm

W

mm

L

mm

H

mm

Фd

mm

ФD

mm

最大电流

A

颜色

RF250F 0.5-1.6 6.8 9.6 23.5 10 1.8 3.7 10 红色

BF250F 1.0-2.6 6.8 9.6 23.5 10 2.3 4.3 15 蓝色YF250F 2.6-6.6 6.8 9.6 24 11 3.5 5.4 24 黄色注:W为端子插接端绝缘部分内部宽度,B为端子插接端金属部分内部宽度,Фd为端子压线端金属管内径,ФD为端子压线端绝缘层内径。

全绝缘片型端子的工作环境温度范围为-35℃~+105℃。

3.5.3 圆形预绝缘端子(TVR/VF)

圆形预绝缘端子如图3所示。

图3圆形预绝缘端子示意图

圆形预绝缘端子型号规格见表4。

表4 圆形预绝缘端子型号、规格

型号允许导线截面积

mm2

H

mm

L

mm

B

mm

Фd

mm

ФD

mm

最大电流

A

颜色

TVR1.25-3 0.5-1.6 10.6 17.7 5.5 3.7 4.0 19 红色TVR1.25-4 0.5-1.6 10.6 21.9 8.0 4.3 4.0 19 红色TVR1.25-5 0.5-1.6 10.6 21.9 8.0 5.3 4.0 19 红色TVR1.25-6 0.5-1.6 10.6 27.8 11.6 6.4 4.0 19 红色TVR2-4 1.0-2.6 10.7 22.7 8.5 4.3 4.7 27 蓝色TVR2-5 1.0-2.6 10.7 22.7 9.5 5.3 4.7 27 蓝色TVR5.5-5 4.6-6.6 13.6 26.6 9.5 5.3 6.2 48 黄色TVR5.5-6 4.6-6.6 13.6 32.6 12.0 6.4 6.2 48 黄色TVR5.5-8 4.6-6.6 13.6 34.8 15.0 8.4 6.2 48 黄色注:ФD为端子压线端绝缘层内径。

红色端子厚度为0.75 mm,蓝色端子厚度为0.8 mm,黄色端子厚度为1.05 mm。

3.5.4 叉形预绝缘端子(TVS/VF)

叉形预绝缘端子如图4所示。

图4叉形预绝缘端子示意图

叉形预绝缘端子型号规格见表5。

型号

允许导线

截面积

mm2

H

mm

L

mm

B

mm

d

mm

ФD

最大电流

A

颜色

TVS1.25-3 0.5-1.6 10.6 22.0 5.7 3.2 4.0 19 红色TVS1.25-3S 0.5-1.6 10.6 22.0 5.7 3.7 4.0 19 红色TVS1.25-4S 0.5-1.6 10.6 22.0 6.4 4.3 4.0 19 红色TVS2-3S 1.0-2.6 10.7 22.0 5.7 3.7 4.7 19 蓝色TVS2-4S 1.0-2.6 10.7 22.0 6.2 4.3 4.7 27 蓝色TVS2-4W 1.0-2.6 10.7 22.0 7.2 4.3 4.7 27 蓝色TVS5.5-4 4.6-6.6 13.6 26.5 8.2 4.3 6.2 48 黄色注:ФD为端子压线端绝缘层内径。

红色端子厚度为0.75 mm,蓝色端子厚度为0.8 mm,黄色端子厚度为1.05 mm。

3.5.5圆形裸端子(TNR)

圆形裸端子如图5所示。

图5圆形裸端子示意图

圆形裸端子型号规格见表5。

表5 圆形裸端子型号、规格

型号

允许导线截面积

mm2

H

mm

L

mm

B

mm

Фd ФD

最大电流

A

厚度

mm TNR0.75-3 0.3-1.0 4.5 11.5 5.5 3.2 2.8 10 0.75 TNR3.5-4 2.6-4.6 6.8 19.8 9.5 4.3 5.0 37 0.8 TNR5.5-4 4.6-6.6 7.0 20.0 9.5 4.3 5.6 48 1.05 TNR5.5-6 4.6-6.6 7.0 25.8 12.0 6.4 5.6 48 1.05 TNR8-5 6.6-10.5 8.7 24.0 12.0 5.3 7.0 62 1.2 TNR8-8 6.6-10.5 8.7 30.0 15.0 8.4 7.0 62 1.2 TNR14-10 10.5-16.7 10.2 32.5 16.0 10.5 9.3 88 1.65 TNR38-10 22.6-42.4 14.2 43.0 22.0 10.5 13.4 160 2 TNR60-10 42.4-60.5 18.2 47.0 22.0 10.5 15.4 215 2 TNR70-10 60.5-76.2 19.2 50.5 27.0 10.5 17.5 235 2 注:ФD为端子压线端内径。

圆形裸端子的工作环境温度范围为-55 ℃~+200 ℃。

3.5.6预绝缘片型端子(TVB)

预绝缘片型端子如图6所示。

图6预绝缘片型端子示意图

预绝缘片型端子型号规格见表5。

表5 预绝缘片型端子型号、规格

型号允许导线

截面积

mm2

H

mm

L

mm

B

mm

端子片厚度

mm

最大电流

A

颜色

TVB2-18 1.0-2.6 18 29 2.4 0.8 27 蓝色

TVB5.5-10 2.6-6.6 10 24 2.8 1.0 48 黄色

TVB5.5-18 2.6-6.6 18 32 4.5 1.0 48 黄色

注:ФD为端子压线端绝缘层内径。

圆形裸端子的工作环境温度范围为-35 ℃~+105 ℃

3.6用于连接导线的接插件、插头选用规定

3.6.1BLZF型弹片接插件

BLZF型弹片接插件型号规格见表6。

表6 BLZF型弹片接插件型号规格

型号允许导线截面积

mm2

额定电压

V

额定电流

A

间距

mm

插入深度

mm

图片

BLZF3.5/*P 0.1~1.5 125 12 3.50 7

BLZF5.08/*

P

0.1~2.5 250 12 5.08 7

注:*P代表端子位数。选用与插头配套的插座时,插座允许的额定电压、额定电流、工作温度范围、阻燃等级等参数,必须与插头允许参数一致。

工作环境温度范围为-35 ℃~+105 ℃。

3.6.2PTB型压线框接插件

PTB型压线框接插件型号规格见表7。

表7 PTB型压线框方式接插件

型号允许导线截

面积

mm2

额定

电压

V

额定

电流

A

冲击耐

电压

KV

间距

mm

插入

深度

mm

螺丝/扭力

矩

N*m

图片

PTB35OB-0

5-**-3

0.1~1.5 160 8 4 3.50 6.5 M2/0.226

PTB35OB-0

6-**-3

0.1~1.5 160 8 4 3.81 6.5 M2/0.226

PTB75OB-0

3-2-**-3

0.1~2.5 250 10 4 5.08 6.5 M3/0.565

注:**代表端子芯数。选用与插头配套的插座时,插座允许的额定电压、额定电流、工作温度范围、阻燃等级等参数,必须与插头允许参数一致。

工作环境温度范围为-35 ℃~+105 ℃。

3.6.3压接式多极连接器

压接式多极连接器型号规格见表8。

表8 压接式多极连接器型号规格

型号允许导线截

面积mm2

额定电压

(AC,DC)

V

额定电流

(AC,DC)

A

间距

mm

图片

2510H-*P/2510T 0.1~0.3 250 3 2.54

401AH-*P/401A

T

0.37~0.8 250 7 3.96

1121H-*P/1121T 0.3~0.8 250 7 3.96

1124H-*P/1124T 0.1~0.3 250 2 2.0

2001H-*P/2001T 0.1~0.3 250 3 2.54

注:*P代表端子位数。选用与插头配套的插座时,插座允许的额定电压、额定电流、工作温度范围、阻燃等级等参数,必须与插头允许参数一致。

3.6.4电源连接器

电源连接器的型号规格见表9。

表9 电源连接器型号规格

型号允许导线截面积

mm2

额定电压

V

额定电流

A

间距

mm

图片

DA-3P-3DS 0.2~4.0 300 40 6.86

DA-3S-3DS 0.2~4.0 300 40 6.86

工作环境温度范围为-55 ℃~+125 ℃。

3.6.5直流电源插头

直流电源插头型号规格见表10。

表10 直流电源插头型号规格

型号允许导线截面积

mm2

最大电压

(DC)

V

最大电流

A

图片

DC470-2.0 0.2~2.0 30 0.3

注:该插头与DC210-2.0型插座配套使用,插座允许的额定电压、额定电流、工作温度范围、阻

燃等级等参数,与插头允许参数一致。不推荐选用该插头。

工作环境温度范围为-35 ℃~+105 ℃。

3.6.6PLT航空插头

PLT航空插头型号规格见表11。

表11 PLT航空插头型号规格

型号允许导线截面积

mm2

额定电压

V

额定电流

A

工作电压

V

图片

PLT-16*-PL 0.2~1.5 125 5 200

PLT-16*-RL 0.2~1.5 125 5 200

注:*代表端子芯数。

工作环境温度范围为-35 ℃~+105 ℃。

3.6.7WS系列电缆插头

WS系列电缆插头规格见表12。

型号允许导线截面积

mm2

额定电压

V

额定电流

A

图片

WS16J*TQ 0.5~1.5 500 10

WS20J*TQ 0.5~2.5 500 25

WS16K*TQ 0.5~1.5 500 10

WS20K*TQ 0.5~2.5 500 25

WS20K*TS 0.5~2.5 500 25

WS16J*Z 0.5~1.5 500 10

WS20J*Z 0.5~2.5 500 25

WS16K*Z 0.5~1.5 500 10

WS20K*Z 0.5~2.5 500 25

注:*代表端子芯数,J为针式,K为孔式,T为插头,Z为插座,16、20为安装开孔尺寸。WS16系列插头与WS16插座配合使用,WS20系列插头与WS20插座配合使用。

工作环境温度范围为-45 ℃~+85 ℃。

接线端子压接

一、应充分了解所要操作的冷压端子,熟悉其操作方法,以保证正确操作;对不具备防误操作的冷压端子,应采用色码或标记予以标识,或在连接前合适型号是否对应,并保证相互连接时正确定位;应特别注意防止带针插座的误插合,否则将损坏冷压端子,并导致意外电接触;应确保冷压端子连接到位,在不易检查的特殊场合,应在相应的操作规程中做出详细的规定,并可通过窥镜进行检查。 二、冷压端子端接时,应严格按照相应的端接规范或要求进行端接和检查,并按对应的节点序号端接。选用的电缆导线间的最大绝缘层厚度应与接触件间距匹配,电缆线芯应与接触件接线端匹配,当接触件间跨、并线处理。 三、焊接时应根据裸线直径来选择相应功率的电烙铁,每个接触件的焊接时间一般不超过5S,应注意不要让焊剂渗入绝缘体,以免造成产品绝缘电阻下降。 四、冷压端子处于分离状态应分别装上保护帽或采取其他防尘措施;如果冷压端子连接后长期不分离,可在插头和插座之间打上保险。 五、清洗冷压接线端子时,可使用蘸着无水乙醇的绸布进行,晾干后使用。不允许使用可能对连接器产生有害影响的丙酮等化学溶剂。 六、冷压端子连接或分离时,应尽量使插头和插座的轴心线重合,并且要扶正电缆,避免插头受到切向力的作用,防止电缆下垂导致连接器的损坏。 七、冷压端子在未正确连接或完全锁紧前,禁止通电。

八、在冷压端子的固定、线束的夹紧等场合,使用螺纹连接时应有防松装置(防松螺钉、防松圈、保险丝等)。 九、验收和检测冷压端子时,应按产品有关标准和使用说明书的要求进行。验收和检验已使用过的电连接器,应在产品有关标准和使用说明书的基础上降低要求进行,使用的工装冷压端子应完好无损,性能合格;探针应符合标准要求,否则易造成插孔损伤。 操作方法 1.1剥去导线的绝缘层 1.1.1使用工具 剥线钳,电工刀,螺丝刀,卷尺。 1.1.2技术要求 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。绝缘层剥去的长度应符合图1~图3的要求,使用笼式端子免冷压端子时绝缘层剥去的长度应符合表1规定的要求;非正面接线及其他笼式弹簧接线不知道剥线长度时,先把专用螺丝刀插入冷压端子的工艺方孔中,使冷压端子弹簧孔张开,把电线插到冷压端子圆孔最深处(遇到阻力为止),取出专用螺丝刀,插入专用螺丝刀,取出导线,此时导线压痕距离导线端头的长度即为该冷压端子端线长度。 1.1.3检验方法

常见端子拉力标准规范

序号 端 子 型 号 适 用 线 材 AWG SA(mm) 压接高度 单位:mm 抗拉强度 单位:N 开口长度 单位:mm 1 6.3直插(250直)22#0.33 1.25±0.05 45N以上6 20# 0.5 1.35±0.05 73N以上 18#0.81 1.40±0.0591N以上 16# 1.32 1.65±0.05136N以上 14# 2.08 1.70±0.05 270N以上 2 6.3旗形(250旗) 18# 0.81 1.30±0.0582N以上5 16# 1.32 1.40±0.05 133N以上 14# 2.08 1.55±0.05 194N以上 3 4.8直插(187直) 22# 0.33 1.10±0.0545N以上 20# 0.5 1.15±0.0573N以上 18# 0.81 1.25±0.0591N以上 16# 1.32 1.30±0.05136N以上 4 4.8旗形(187旗) 20# 0. 5 0.95±0.0561N以上 4.2 18# 0.81 1.00±0.05 82N以上 16# 1.32 1.10±0.05133N以上 5 4.2o型(SRA) 24# 0.21 0.85±0.0520N以上 5.5 22# 0.330.90±0.05 39N以上 20# 0.5 1.65±0.05 61N以上 18# 0.81 1.70±0.05 82N以上 16# 1.25 1.75±0.05 133N以上 14# 2 1.80±0.05 194N以上 6 4.2u型(SAA) 20# 0.5 1.60±0.0561N以上 5.5 18# 0.81 1.65±0.05 82N以上 16# 1.25 1.70±0.05 133N以上 14# 2 1.75±0.05 194N以上 7 3.96间距 22# 0.33 1.05±0.05 45N以上4? 20# 0.5 1.10±0.0565N以上 18# 0.81 1.15±0.0580N以上 8 2.5mm间距(XH) 28# 0.08 0.60±0.05 10N以上3 26# 0.130.65±0.0520N以上 24# 0.210.70±0.05 30N以上 22# 0.830.75±0.05 40N以上92mm间距(PH) 28# 0.080.50±0.05 10N以上 2.5 26# 0.130.55±0.0520N以上 24# 0.210.60±0.0530N以上 常见端子尺寸拉力规范 备注:类似端子型号按此规范执行。

欧式管形端子压接接线工艺作业指导书

欧式管形端子压接连线作业指导书 适用范围: 本作业指导书适用于导线截面积0.5mm2~10mm2铜质导线、低烟无卤导线、耐高温导线的欧式管形端子的连接。 1.操作方法 1.1剥去导线的绝缘层 1.1.1使用工具:剥线钳,卷尺。(图1-图3) 图1 确定导线的剥线长度,按照钳口处的刻度,调节橘色滑块 注意:剥线长度的正确,直接影响到接线质量,后果相当严重! 图2

●通过调节上部的橘色滑块,对应不同导线的绝缘皮厚度 注意:如果位置不正确,将无法剥除绝缘皮,或损坏导线 图3 ●将导线一端顶至橘色滑块,按动手柄,剥线就能够顺利完成 1.1.2技术要求: 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。如(图4);剥线长度以端子型号为准。 图4 1.1.3检验方法: 采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2

及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮要求进去5-7mm。使用卷尺目测。非正面接线及其他笼式弹簧接线要求剥线长度正确。卷尺目测。(图5) 图5 1.2清洁接触面: 在接线端子与导线插装之前,将剥开的线芯和接线端子仔细清理干净,要求裸露导线光洁无非导电物和异物,接线端子内部清洁。检验方法为目测。 1.3线芯插入接线端子套: 剥开的线芯插入接线端子套时,将所有的线芯全部插入端子中。检验方法为目测。 1.4接线端子冷压接: 将管形端子压接到导线上,需要专用压线钳压接(OPT SN-06WF,SN-10WF 图6)。检验方法均为目测。

图6 1.4.1导线的截面要与接线端子的规格相符。 1.4.2使用压接工具的钳口要与导线截面相符,压线钳必须在有效期内。 1.4.3压接部位在接线端子套的中部,压接部位要求正确。(图7) 图7 1.4.4使用无限位装置的压接工具,必须把工具手柄压到底,以达到 机械性能。压好好管形端子如图8.

电气工艺安装与接线工艺设计规范

电器柜设计规范 1 元器件安装 1、1 前提:所有元器件应按制造厂规定的安装条件进行安装。 ? 适用条件 ? 需要的灭弧距离 ? 拆卸灭弧栅需要的空间等,对于手动开关的安装,必须保证开关的电弧对操作者不产生危险 1、2 组装前首先瞧明图纸及技术要求 1、3 检查产品型号、元器件型号、规格、数量等与图纸就是否相符 1、4 检查元器件有无损坏 1、5 必须按图安装(如果有图) 1、6 元器件组装顺序应从板前视,由左至右,由上至下 1、7 同一型号产品应保证组装一致性 1、8 面板、门板上的元件中心线的高度应符合规定 元件名称安装高度(m) 指示仪表、指示灯0、6-2、0 电能计量仪表0、6-1、8 控制开关、按钮0、6-2、0 紧急操作件0、8-1、6 组装产品应符合以下条件: ? 操作方便。元器件在操作时,不应受到空间的防碍,不应有触及带电体的可能。 ? 维修容易。能够较方便地更换元器件及维修连线。 ? 各种电气元件与装置的电气间隙、爬电距离应符合4、4 条的规定。 ? 保证一、二次线的安装距离。 1、9 组装所用紧固件及金属零部件均应有防护层,对螺钉过孔、边缘及表面的毛刺、尖锋应打磨平整后再涂敷导电膏。 1、10 对于螺栓的紧固应选择适当的工具,不得破坏紧固件的防护层,并注意相应的扭距。 1、11 主回路上面的元器件,一般电抗器,变压器需要接地,断路器不需要接地,下图中为电抗器接地。

1、12 对于发热元件(例如管形电阻、散热片等) 的安装应考虑其散热情况,安装距离应符合元件规定。额定功率为75W 及以上的管形电阻器应横装,不得垂直地面竖向安装。下图为错误接法

冷压端子生产技术工艺及检验方法

冷压端子生产技术工艺及检验方法 1、剥去导线的绝缘层 1)准备工具:剥线钳,电工刀,螺丝刀,卷尺 2)技术要求:剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。非正面接线及其他笼式弹簧接线不知道剥线长度时,先把专用螺丝刀插入冷压端子的工艺方孔中,使冷压端子弹簧孔张开,把电线插到冷压端子圆孔最深处(遇到阻力为止),取出专用螺丝刀,插入专用螺丝刀,取出导线,此时导线压痕距离导线端头的长度即为该冷压端子端线长度。 3)检验方法:采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮要求进去5-7mm.使用卷 2、清洁接触面

在冷压端子与导线插装之前,将剥开的线芯和冷压端子仔细清理干净,要求裸露导线光洁无非导电物和异物,冷压端子内部清洁;检验方法为目测。 3、线芯插入冷压端子套 剥开的线芯插入冷压端子套时,将所有的线芯全部插入端子中;检验方法为目测。 4、冷压端子冷压接将导线端子压接到导线上,需要专用压线钳压接。 1)导线的截面要与冷压端子的规格相符; 2)使用压接工具的钳口要与导线截面相符,压线钳必须在有限期内; 3)压接部位在冷压端子套的中部,压接部位要求正确; 4)采用V型钳口压接钳压接时,应使压痕在冷压端子套的下部;

5)使用无限位装置的压接工具时必须把工具手柄压到底,要求手柄完全压到底; 6)管状端子冷压端子压接完毕插入弹簧端子时,将管状端子截面大的一面与弹簧铜片相接触; 以上是美科达小编的分享,如果你还有更多的咨询可以到我们的官网、拨打电话、关注微信公众号、留下电话、在线咨询,我们会在第一时间回复您的。 深圳市美科达电子有限公司专业从事冷压接线端头及接头(亦称端子)、护套、接插件、冷压端头、接线片、裸端子、铜线耳、圆环端子、连接器等的设计开发和生产。主要产品:端子、冷压端子、接线端子、冷压接线端子、冷压裸端子、裸端子、铜端子、端头、冷压端头、接线端头、冷压接线端头、冷压裸端头、铜端头、裸端头、接头、冷压接头、接线接头、冷压接线接头、冷压裸接头、铜接头、裸接头、电缆接头、中间接头、线叉、线耳、线鼻子、接线耳、接线鼻、接线鼻子、开口鼻、开口接线鼻、开口铜接线鼻、铜线耳、铜鼻子、

端子检验规范

1.目得:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范。 2.范围:此规范适用于各类端子压着检验、 3.权责: 3.1.制造部:依此规范进行生产、 3.2.品保部:负责依此规范进行检验. 4.定义:无、 5.内容: 5.1.端子正确铆压标准: 5.1.1.端子得外模压着绝缘外被铆压部分须在端子内模与外模间距得1/2或2/3 得位置即可、 5.1.2.端子得内模压着导体后外露部分须超过0.2-1mm。 5.1.3.正确铆压见: 如附图一、 5.2.端子铆压检验: 项 次 检验项目 判定标 准 检验器具检验方法 1 端子内模 拉力 依端子 铆压规 格一览 表 拉力计 1.测试长度以150mm左右为标准 2.脱去外被20mm左右。 3.以拉力计拉引测试,直到导体 与端子分离,记下此时拉力计 上指针之刻度即为端子拉力。 4.若端子为有外皮包裹得,测量 端子拉力时先去除外皮后再测 量。 5.拉力测试后应检验端子拉出

后得状况,若导体七股芯线全 部断在端子内模内为端子压着 高度过低,则必须重新将端子 内模高度调高;若导体七股芯 线无一股芯线留在内模中,则 必须重新将端子内模高度调 低、(除铆压双并线端子外) 6.双并线合铆压在一端子时,端 子内模时不得有芯线导体外 露、双并线之拉力在拉力规格 范围内即可,不要求符合5条. 项 次 检验项目 判定标 准 检验器具检验方法 2 端子内模 高度 依端子 铆压规 格一览 表 分离卡 3 端子外模 绝缘被 覆损伤 露芯线 或滑出 为不允 收 摇摆 导体外被压着后需将导线做上下 90度弯曲三次,检查绝缘被覆就 是否有损伤或滑出,若有表面损伤 或滑出,则压着高度须重新调整。 5.3.端子铆压检验标准: 项 次 检验 项目 判定标准不良图示说明 检 验 方 法

冷压接线端子压接工艺标准

文件制修订记录

一、适用范围 公司内产品加工过程中使用冷压接线端子的过程。 二、定义: 冷压接是借助较大的挤压力和金属间的位移,使连接器触脚或接线端子与导线间实现机械和电气连接。 三、导线加工工艺要求 1.绝缘导线加工要求 A.剪线:绝缘导线的剪裁长度应符合设计或工艺文件的要求,允许有5%~10%的正误差,不允许出现负误差,即不允许比图纸规定长度短。 B.剥线:剥线长度应根据芯线截面积和接线端子的形状来确定。在生产中,剥线长度应符合工艺文件(导线加工表)的要求。具体剥线长度参考下表1-1。 图1图2 表1-1 线耳规格适用导线剥线长度压力调节(输入气压 0.6mpa) 备注RNB1.25 -x 1015#20;1007号线需要 剥10mm折双使用 5mm 800KG压力压床 RNB2 - x 1015#14;1015#20号线 需要剥11mm折双使用 5~5.5mm,800KG压力压床 RNB3.5 -x 2.5~4mm 27~7.5mm 800KG压力压床 RNB5.5 -x 4 ~6mm2 7.5mm 5T压床最小压力 RNB8 - x 6~10mm2 8.5mm 5T压床最小压力 RNB14 – x 仿进口SC25-8 10~16mm2 11mm 5T压床偏左9档 如图2为 15档 RNB22 – x 仿进口SC35-10 16~25mm2 12.5~13mm 5T压床正中间偏12档剥线长度

尽量避免断股。如图3、图4、图5所示,为不合格剥线样品。图6为合格样品。 图3线芯被剥伤 图4绝缘层不齐 图5绝缘层有残余 图6绝缘层比较平整 1.1.1 导线的绝缘层不允许损伤,否则会降低其绝缘性能。线芯应无锈蚀、氧化发黑等现象。绝缘层损坏或芯线有锈蚀的导线不能使用。 1.1.2 C 、对于输入电源线加工,需要浸锡才能使用的导线,多股芯线剥头后应拧紧后再浸锡。 1.1.3 芯线浸锡层与绝缘层之间应留出1-2mm 间隙,以便于检查芯线的伤痕和断股,并防止绝缘层因过热而收缩或损坏。 多股导线脱去绝缘层后,芯线易松散开,因此必须进行拧头处理,以防止浸锡后线端直径太粗。拧 × × × √

导线与接线端子(接线桩)的连接方法

导线与接线端子(接线桩)的连接方法 1.线头与针孔接线桩的连接单股芯线与接线桩连接时,最好按要求的长度将线头折成双 股并排插人针孔,使压接螺钉顶紧在双股芯线的中间,如图3一6a所示。如果线头较粗,双股芯线插不进针孔,也可将单股芯线直接插人,但芯线在插人针孔前,应朝着针孔上方 稍微弯曲,以免压紧螺钉稍有松动线头就脱出,如图3一6b所示。 无论是单股芯线还是多股芯线,线头插人针孔时必须插到底,导线绝缘层不得插人孔内,针孔外的裸线头长度不得超过3 mmo凡是有两个压紧螺钉的,应先拧紧靠近孔口的一个,再拧紧靠近孔底的一个。 2.线头与螺打平压式接线桩的连接单股芯线与螺钉平压式接线桩的连接,是利用半圆头、圆柱头或六角头螺钉加垫圈将线 头压紧完成连接的。对载流量较小的单股芯线,先将线头弯成压

接圈(俗称羊眼圈),再用螺钉压紧。为保证线 头与接线端子(接线桩)有足够的接触面积,日久不会松动或脱落,压接圈必须弯成圆形。单股芯线压接圈弯法如图3一7所示。 对于横截面不超过10 mm2的7股及以下多股芯线,应按图3一8所示方法弯制压接圈。首先把离绝缘层根部约1/2长的芯线重新绞紧,越紧越好,如图3一8a所示;

将绞紧部分的芯线,在离绝缘层根部1/3处向左外折角,然后弯曲圆弧,如图3一8b所示;当圆弧弯曲得将成圆圈(剩下1/4)时,应将余下的芯线向右外折角,然后使其成圆,捏平余下线端,使两端芯线平行,如图3一8c所示;把散开的芯线按2根、2根、3根分成三组,将第一组2根芯线扳起,垂直于芯线(要留出垫圈边宽,如图3 -8d所示);按七股芯线直线对接的自缠法加工,如图3 -8e所示。图3一8f是缠成后的七股芯线压接圈。对于横截面超过10mm2的七股以上软导线端头,应安装接线耳。 压接圈与接线端子(接线桩)连接的工艺要求是:压接圈和接线耳的弯曲方向与螺钉拧紧方向应一致;连接前应清除压接圈、接线耳和垫圈上的氧化层及污物,然后将压接圈或接线耳放在垫圈下面,用适当的力矩将螺钉拧紧,以保证接触良好。压接时不得将导线绝缘层压人垫圈内。

接线端子冷压接作业指导书

适用范围:本作业指导书适用于导线截面积0.75mm2~10mm2铜质导线、低烟无卤导线、耐高温导线的压接端子的连接。 表1压线工具清单 工具名称工具型号导线截面(mm2)检定有效期检定标准 压线钳HS-03250.75~2.56个月参见附表3 压线钳HSC86-40.25~6.06个月参见附表3 1.操作方法 1.1剥去导线的绝缘层 1.1.1使用工具 剥线钳,电工刀,螺丝刀,卷尺。 1.1.2技术要求 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。绝缘层剥去的长度应符合图1~图3的要求,使用笼式端子免接线端子时绝缘层剥去的长度应符合表1规定的要求;非正面接线及其他笼式弹簧接线不知道剥线长度时,先把专用螺丝刀插入接线端子的工艺方孔中,使接线端子弹簧孔张开,把电线插到接线端子圆孔最深处(遇到阻力为止),取出专用螺丝刀,插入专用螺丝刀,取出导线,此时导线压痕距离导线端头的长度即为该接线端子端线长度。 图1 图2 图3

附表1 端子规格(mm2)剥线长度(mm) 1.5(笼式)WAGO端子8~9 2.5(笼式)WAGO端子8~9 4(笼式)WAGO端子9~10 6(笼式)WAGO端子12~13 10(笼式)WAGO端子12~13 16(笼式)WAGO端子16~17 1.1.3检验方法 采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮要求进去5-7mm。使用卷尺目测。 非正面接线及其他笼式弹簧接线要求剥线长度正确。卷尺目测。 1.2清洁接触面 在接线端子与导线插装之前,将剥开的线芯和接线端子仔细清理干净,要求裸露导线光洁无非导电物和异物,接线端子内部清洁。检验方法为目测。 1.3线芯插入接线端子套 剥开的线芯插入接线端子套时,将所有的线芯全部插入端子中。检验方法为目测。 1.4接线端子冷压接 将导线端子压接到导线上,需要专用压线钳压接。本节检验方法均为目测。 1.4.1导线的截面要与接线端子的规格相符。 1.4.2使用压接工具的钳口要与导线截面相符,压线钳必须在有限期内。 1.4.3压接部位在接线端子套的中部,压接部位要求正确。 1.4.4采用V型钳口压接钳压接时,应使压痕在接线端子套的下部,如图4-图6所示。压接 部位要求正确。 图4 图5

端子压接方面知识简介

第一章基础知识介绍 1. conductor/ insulator(导体与绝缘体) 导体-------可导电的物体,常见的导体: A.单一或独立的电线 B.同轴电缆 C.带状的排线 D.PCB E.光纤 F.大部分金属 绝缘体-------难于导电或不可导电的物体,常见的绝缘体: 橡胶,塑料,泡沫,木制品等等 2. connector(连接点) 两个或两个以上的物体接连粘合的地方称为连接点(connector) 所以连接点通常由两个及两个以上的物体组成: 类似插头,pin 针突出的部分称为雄性接口 类似插座,凹槽等接收部分称之为雌性接口 通常由以下金属充当连接点 黄铜 青磷铜 铍铜 还有一种连接点采用镀层金属以增加导电性和抗腐蚀性,镀层金属通常采用锡,镍,金,选择性的镀层可以做成本考量。 连接方式:A.通过光束等印压连接 B.用螺钉连接 3. wire/cable(电线/电缆) solid wire(单股电线) stranded wire(多股电线)

圈置于电线或电缆表面,用于抗辐射或其他干扰的金属片,一般由铜,铝或其他导体材质制成。 4. terminal(接线终端) terminal 是一小金属片,安装于电线的末端,在部件之间起到连接,接合,导通电性的作用。 举个例子,两条电线要连接起来,我们要做的,首先是去掉两条电线端口小段的绝缘表皮,使里面的导线暴露出来,然后再用铜丝或金属卡环把两导线的端口接合起来。那么这个铜丝和金属卡环就相当于我们现在说的terminal,不过在电缆组件的组装过程中,为了让两部件的导电金属不暴露在外面,为了不同端口模型的连接需要,我们采用一种绝缘的 部件,让接口隐藏在里面,而这个部件就是我们下面马上要讲的 housing。 图示:shield(防护片)terminal 的结

端子压接标准及检验规范

端子压接工序检验规范

1. 目的: 为确保在生产过程中,端子压接能符合质量需求而制订此规范。 2. 范围: 此规范适用于各类端子压接检验。 3. 权责:

3.1 生产部:依此规范进行生产。 3.2 质量部:负责依此规范进行检验。 4. 内容: 4.1 端子压接部位名称:

拉力强度

F

C

ab

端子部位名称: 1.端子配合区;2.弹片;3.芯线观察区域;4.芯线压接部(IS)

5.喇叭口;6.绝缘皮观察区域;7. 绝缘皮压接部(WS);8. 连筋

C:压接高度(Crimp Height)

4.2 各部位压接规范标准: 1. 端子配合区----------沒有压伤、损伤、扭曲、变形 2. 弹片----------------沒有变形 3. 芯线观察窗口--------必须能看到电线的芯线,芯线露出范围为 0.2-1.0mm 4. 芯线压接部----------必须完全闭合并包含所有芯线,不可看到绝缘外皮 5. 喇叭口--------------后喇叭口必須可見,最佳尺寸范围为 0.1-0.4mm 6. 绝缘皮观察窗口------必须同時能看到芯線和绝缘外皮 7. 绝缘皮压接部--------必须压接紧密,电线不可有移动之情形 8. 连筋----------------连筋(端子与端子间连接的料带切除后,保留在端子上的剩余部分)不能 损伤电线绝缘层和密封塞,连筋最大长度不应超过 0.5mm。

端子压接工序检验规范

4.3 端子各部位压接确认: 4.3.1 喇叭口位置确认

○ 良好

△ 可接受

× 不可接受

前后均有喇叭口 4.3.2 料带切断位置确认(参考)

后 方有喇叭口、前方无喇叭口 后方无喇叭口,易压伤芯线

4.3.3 电线位置确认 ○ 良好

△ 可接受

△ 可接受

× 不可接受

× 不可接受

× 不可接受

绝缘皮压接过短,此种不良现象将 绝缘皮压接过长,将造成铜丝易断落 芯线压接过短,此种现象易造 造成端子拉力不足,易脱落。 或接触不良,出现开路或瞬间开路。 成端子拉力不足,易脱落

× 不可接受

× 不可接受

× 不可接受

接线端子标准共20页

接线端子工艺标准 2019年月日发布2019年月日实施 苏州捷美电子有限公司 SuZhou Jiemei Electronic Co., Ltd. 版权所有侵权必究 All rights reserved 前言 接线端子是用于实现电气连接的一种配件产品,工业上划分为连接器的范畴。随着工业自动化程度越来越高和工业控制要求越来越严格、精确,接线端子的用量逐渐上涨。 在公司中接线端子的使用还是存在一些问题,为降低接线端子使用的报废率,提高产品接线的可靠性,避免一些低级错误的产生,特编写此规范标准。 本标准用于电气研发人员及装配人员在进行接线端子连接时进行参考。 本标准在全公司范围内,作为强制性标准。 本标准由开发部归口。 本标准起草部门:开发部。 本标准主要起草人:陈健。 参与复审人员: 本标准于2019 年月首次发布。 目录: 一. 导线处理 (4) 1.1 裁线 (4) 1.2 穿护套 (4) 1.3 剥皮 (4) 二. 端子压接 (8)

2.1 端子各部分名称 (8) 2.2 绝缘铆压区 (8) 2.3 绝缘检查窗口 (10) 2.4 导体铆压 (10) 2.5 喇叭口 (11) 2.6 铆压齐平 (11) 三. IDC (12) 3.1 聚合排线的铆压 (12) 3.2 离散线的铆压........................ (13) 四. 焊锡 (16) 4.1 导线沾锡 (16) 4.2 去金 (16) 4.3 焊锡通则 (16) 4.4 绝缘 (16) 4.5 钩柱焊接 (17) 4.6 弯钩接线焊接 (18) 4.7 杯型端子焊接 (18) 4.8 柔性套管绝缘 (19) 五. 连接 (20) 5.1 焊锡连接 (20) 5.2 铆压连接 (20) 六. 连接器连接 (22) 6.1 螺丝连接安装 (22) 6.2 附件套管 (22) 6.3 软管和护套 (22) 6.2 连接器的损坏 (23) 七. 端子的拉力 (24) 接线端子检测标准 (25) 附录1 (26) 一导线处理 在进行接线端子连接时,首先要求对所用导线导体进行判断是否为良品,若为良品,如有需要则须对部分导线进行处理。 1.1 裁线 裁线是要求对所用导线进行剪切,根据所需用导线长度进行剪裁,在剪裁中需注意以下事项: (1)线材尺寸须在公差范围内。 (2)裁线时须无刮伤线材,且切口要平齐。 (3)裁好的线材每50或100条扎为一扎,每扎需将其线规和长度标示清楚,不可错误。 裁线良品如下: 裁线不良如下: 1.2 穿护套 将已裁好并需装护套之线材打端子端穿上一个护套,注意护套小端向下: 1.3 剥皮

端子拉力标准

核准审核制作 钟菊兰 1.0目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 2.0范围:此规范适用于各类端子压着检验. 3.权责: 3.1.制造部:依此规范进行生产. 3.2.品保部:负责依此规范进行检验. 4.定义:无. 5.0内容: 5.1.端子正确铆压标准: 5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可. 5.1.2.端子的内模压着导体后外露部分须超过~1mm。 5.1.3.正确铆压见: 如附图一. 5.2.端子不良铆压标准: 5.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压 着部份),此种现象将造成铜丝易断落。如附图二。 5.2.2.绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端 子拉力不足,易脱落。如附图三。 5.2.3.尾料切断部分,所剩下之料头超过1mm. 如附图四。 5.2.4.端子内模有导体外露(分叉). 如附图五。 5.2.5.导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与 5.2. 6.导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不 足,易脱落。如附图七。 5.2.7.端子内模压着突嘴过大(超过内模的1/3)。如附图八。 5.3.端子内模导体压着高度测量方式:如附图九 5.4.端子外模绝缘外被压着检验方式: 5.4.1.导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表 面损伤或滑出,则压着高度须重新调整。如附图十. 5.5.端子内模导体拉力测试及检验方式:如附图十一. 5.5.1.测试长度以150mm左右为标准 5.5.2.脱去外被20mm左右。 5.5.3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。

欧式管形端子压接接线工艺作业指导书

欧式管型端子压接连线作业指导书 编制 审核 批准 日期 成都铁路机电配件

适用范围: 本作业指导书适用于导线截面积0.5mm2~10mm2铜质导线、低烟无卤导线、耐高温导线的欧式管形端子的连接。 1.操作方法 1.1剥去导线的绝缘层 1.1.1使用工具:剥线钳,卷尺。(图1-图3) 图1 ●确定导线的剥线长度,按照钳口处的刻度,调节橘色滑块 注意:剥线长度的正确,直接影响到接线质量,后果相当严重! 图2 ●通过调节上部的橘色滑块,对应不同导线的绝缘皮厚度 注意:如果位置不正确,将无法剥除绝缘皮,或损坏导线

图3 将导线一端顶至橘色滑块,按动手柄,剥线就能够顺利完成 1.1.2技术要求: 剥去导线(电缆)绝缘层时,不得损害线芯,并使导线线芯金属裸露。如(图4);剥线长度以端子型号为准。 图4 1.1.3检验方法: 采用笼式端子接线时,应保证导线绝缘层要进入端子的圆孔中:4mm2及以下导线的绝缘外皮要求进去3-5mm,6-10mm2导线的绝缘外皮

要求进去5-7mm。使用卷尺目测。非正面接线及其他笼式弹簧接线要求剥线长度正确。卷尺目测。(图5) 图5 1.2清洁接触面: 在接线端子与导线插装之前,将剥开的线芯和接线端子仔细清理干净,要求裸露导线光洁无非导电物和异物,接线端子内部清洁。检验方法为目测。 1.3线芯插入接线端子套: 剥开的线芯插入接线端子套时,将所有的线芯全部插入端子中。检验方法为目测。 1.4接线端子冷压接: 将管形端子压接到导线上,需要专用压线钳压接(OPT SN-06WF,SN-10WF 图6)。检验方法均为目测。

图6 1.4.1导线的截面要与接线端子的规格相符。 1.4.2使用压接工具的钳口要与导线截面相符,压线钳必须在有效期内。 1.4.3压接部位在接线端子套的中部,压接部位要求正确。(图7) 图7 1.4.4使用无限位装置的压接工具,必须把工具手柄压到底,以达到 机械性能。压好好管形端子如图8.

端子拉力标准

核准审核制作 钟菊兰 0范围:此规范适用于各类端子压着检验. 权责: 制造部:依此规范进行生产. 品保部:负责依此规范进行检验. 定义:无. 0内容: 端子正确铆压标准: 端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可. 端子的内模压着导体后外露部分须超过~1mm。 正确铆压见: 如附图一. 端子不良铆压标准: 绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落。如附图二。 绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落。如附图三。 尾料切断部分,所剩下之料头超过1mm. 如附图四。 端子内模有导体外露(分叉). 如附图五。 导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与 导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不足,易脱落。如附图七。 端子内模压着突嘴过大(超过内模的1/3)。如附图八。 端子内模导体压着高度测量方式:如附图九 端子外模绝缘外被压着检验方式: 导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表面损伤或滑出,则压着高度须重新调整。如附图十. 端子内模导体拉力测试及检验方式:如附图十一. 测试长度以150mm左右为标准 脱去外被20mm左右。 以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。 若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量. 拉力测试后应检验端子拉出后的状况,若导体七股芯线全部断在端子内模内为端子压着高度过低,则必须重新将端子内模高度调高;若导体七股芯线无一股芯线留在内模中,则必须重新将端子内模高度调低.(除铆压双并线端子外) 双并线合铆压在一端子时,端子内模时不得有芯线导体外露.双并线之拉力在拉力规格范围内即可,不要求符合 端子铆压后高度及拉力必须符合要求标准. 详细见附件一:端子铆压规格一览表. 若端子为新端子(第一次生产)暂无端子高度规格时且客户无特别要求时,可以只记录实际高度的测量值,其拉力是否符合要求(按线号规格核对拉力要求)而作为最终判定的依据。待一批生产完成后由QE定出该端子的高度及拉力的规格值。

端子压接工艺分析及应用

端子压接工艺分析及应用 【摘要】本文通过端子压接与焊接的比较,以及端子压接的要求,阐述了以端子压接替代导线焊接的优势,并在PZK电控箱产品生产中得以应用,不仅避免了某些因焊接而带来的诸多问题,而且提高了生产效率。 【关键词】端子压接;焊;参数设置 引言 无线电整机装配就是将零、部件和组件按预定的设计要求装配在机箱(或机柜)内,再用导线、气管等将各零、部件之间进行电、气连接,组成具有一定功能的电子产品的过程。电子设备的连接技术主要有焊接、压接和绕接等。焊接和绕接各有优缺点,随着科学技术的发展,压接工艺的出现,克服了焊接和绕接等许多缺点。压接是电缆组装过程中对接线端子进行的一种压接方式,通过施加一定的机械外力,使两种材料即导线和接线端子紧密的接合,从而达到电气导通和牢固接合的目的。 一、导线压接与手工焊接方法的比较 1.手工焊接原理和压接原理 手工焊接技术是使焊料在一定温度下熔化,熔流态的焊料借助于毛细管吸力沿焊件表面扩散,形成焊料与焊件的浸润,把焊接件与导线的芯线牢固地粘合在一起,具有良好的导电性能。压接技术是在常温下,用压接工具或设备对两个特定的金属表面加一定的压力,使金属结合部产生恰当的塑性变形而产生可靠的电气连接,具有很好的机械强度,优良的电气性能和耐环境性。 2.手工焊接在生产中易产生的问题 端子采用手工焊接,焊接中存在许多问题,首先不易操作,焊接时,时间过长,导线绝缘层易缩,时间过短,端子不易浸锡。锡过多带来的问题:一是端子焊线部分尺寸过高,端子插不到插头、座的孔里;二是多余的锡顺着插孔外流,使插针插不到插孔里。焊接后还需用尖嘴钳将焊锡高出部分向下压紧,导线绝缘皮的压紧也需用尖嘴钳来完成,操作繁琐。其次端子的可焊性也会影响端子的接触性能,质量难以保证。 3.手工焊接和压接工艺性能比较 (1)对工具、设备和材料要求。 手工焊接:需要焊料、焊剂、电烙铁及清洗剂;压接:需要压接工具或设备。

端子拉力标准-

端子拉力标准- 文件名称端子检验标准版本 D3 第 1 页共 4页 2011-04-21 QAD-WI-A015 生效日期文件编号制订部门品保部第 1 页共 4页 核准审核制作 张新龙杨朝友张瑶琴 1. 0目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 2. 0范围:此规范适用于各类端子压着检验. 3. 权责: 3.1. 制造部:依此规范进行生产. 3.2. 品保部:负责依此规范进行检验. 4. 定义:无. 5. 0内容: 5.1. 端子正确铆压标准: 5.1.1. 端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可. 5.1.2. 端子的内模压着导体后外露部分须超过0.2~1mm。 5.1.3. 正确铆压见: 如附图一. 5.2. 端子不良铆压标准: 5.2.1. 绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压 着部份),此种现象将造成铜丝易断落。如附图二。

5.2.2. 绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端 子拉力不足,易脱落。如附图三。 文件名称端子检验标准版本 D3 第 2 页共 4页 2011-04-21 QAD-WI-A015 生效日期文件编号制订部门品保部第 2 页共 4页 5.2.3. 尾料切断部分,所剩下之料头超过1mm. 如附图四。 5.2.4. 端子内模有导体外露(分叉). 如附图五。 5.2.5. 导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与 H.S.G实配。如附图六。

5.2. 6. 导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不 足,易脱落。如附图七。 5.2.7. 端子内模压着突嘴过大(超过内模的1/3)。如附图八。 5.3. 端子内模导体压着高度测量方式:如附图九 文件名称端子检验标准版本 D3 第 3 页共 4页 2011-04-21 QAD-WI-A015 生效日期文件编号制订部门品保部第 3 页共 4页 5.4. 端子外模绝缘外被压着检验方式: 5.4.1. 导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表 面损伤或滑出,则压着高度须重新调整。如附图十.

压接端子与端子外部接线

在电气安装工艺中,我们需要把导线与设备、控制开关、配电箱等连接在一起。由于导线截面大小的缘故,实际工作中小截面导线一般是单芯线,比如说BV-3*2.5(铜芯塑料绝缘,三根单芯导线),这样的导线与配电箱连接的时候,只要把导线端头的绝缘层剥掉即可与配电箱压接,也就是说导线端头不需要做端子(也叫线鼻子),这在预算上叫无端子外部接线。另外,小截面导线也有多股的,比如说软导线(BVR),这种导线是由多股细铜丝组成的。当这种电线与设备或开关连接时多股铜线通常用金属套收拢导接,这个金属套就是接线端子,俗称线鼻子。在预算上这叫做有端子外部接线。当导线截面较大时,这种导线一般都是多股的。必须要做接线端子,接线端子分为焊铜(铝)接线端子和压铜(铝)接线端子。接线端子的材质与导线材质相同,也就是说铜芯导线做铜接线端子,铝芯导线做铝质接线端子。这在预算上叫做焊(压)接线端子。 根据现行预算定额的子目,我们可以得出如下结论: 1、单芯导线截面积在6mm2以内者,计算无端子外部接线,超过6mm2时,视为截面较大,计算焊(压)接线端子。 2、多芯导线截面在6mm2以内者,计算有端子外部接线,超过6mm2时,视为截面较大,计算焊(压)接线端子。 3、接线端子的材质必须与导线材质相同。 4、计算了焊(压)接线端子之后,不得再计算有端子外部接线。 1、单芯导线截面积在6mm2以内者,计算无端子外部接线,超过6mm2时,视为截面较大,计算焊(压)接线端子。 2、多芯导线截面在6mm2以内者,计算有端子外部接线,超过6mm2时,视为截面较大,计算焊(压)接线端子。 3、接线端子的材质必须与导线材质相同。 4、计算了焊(压)接线端子之后,不得再计算有端子外部接线。 5、10mm单芯及以下或2.5mm多芯及以下的铜导线套用外部无端子接线,而16mm的单芯或4mm的多芯铜导线套用压接端子的子目。但由于有的现场16mm的导线压接端子后难以放入塑壳开关,所以仅计其零线压接端子,地线和火线计为外部无端子接线。

端子压接方面知识简介

第一章 基础知识介绍 1. conductor / insulator (导体与绝缘体) 导体-------可导电的物体,常见的导体: A. 单一或独立的电线 B. 同轴电缆 C. 带状的排线 D. PCB E. 光纤 F. 大部分金属 绝缘体-------难于导电或不可导电的物体,常见的绝缘体: 橡胶,塑料,泡沫,木制品等等 2. connector (连接点) 黄铜 铍铜 还有一种连接点采用镀层金属以增加导电性和抗腐蚀性,镀层金属通常采用锡,镍,金,选择性的镀层可以做成本考量。 连接方式:A.通过光束等印压连接 B.用螺钉连接 3. wire / cable (电线/电缆) stranded wire (多股电线)

shield(防护片) 圈置于电线或电缆表面,用于抗辐射或其他干扰的金属片,一般由铜,铝或其他导体材质制成。 4.terminal(接线终端) terminal 是一小金属片,安装于电线的末端,在部件之间起到连接,接合,导通电性的作用。 举个例子,两条电线要连接起来,我们要做的,首先是去掉两条电线端口小段的绝缘表皮,使里面的导线暴露出来,然后再用铜丝或金属卡环把两导线的端口接合起来。那么这个铜丝和金属卡环就相当于我们现在说的terminal,不过在电缆组件的组装过程中,为了让两部件的导电金属不暴露在外面,为了不同端口模型的连接需要,我们采用一种绝缘的部件,让接口隐藏在里面,而这个部件就是我们下面马上要讲的housing。 terminal的结构 图示:

A. conductor barrel -----导线扣环,用于压接导线,使导线与terminal紧密接合. B.insulation barrel -----绝缘体扣环,用于压接导线绝缘部分,使导线绝缘部分与terminal紧密结合。 C. lance(locking tab) ------锁扣,用于terminal与housins的连接。 D.contact area -----两个部件的连接区域 E. serration -------齿轮,位于conductor battle 的内表面,利于连接电线导体与conductor barrel ,使之定位良好。 F. pilot hole -------导向孔,用于引导电线插入terminal,起定位引导作用。 5.housing(遮蔽端口)

端子拉力标准

精心整理核准审核制作 钟菊兰 1.0目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范. 2.0范围:此规范适用于各类端子压着检验. 3.权责: 3.1.制造部:依此规范进行生产. 3.2.品保部:负责依此规范进行检验. 4.定义:无. 5.0内容: 5.1.端子正确铆压标准: 5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可. 5.1.2.端子的内模压着导体后外露部分须超过0.2~1mm。 5.1.3.正确铆压见:如附图一. 5.2.端子不良铆压标准: 5.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压 着部份),此种现象将造成铜丝易断落。如附图二。 5.2.2.绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端 子拉力不足,易脱落。如附图三。 5.2.3.尾料切断部分,所剩下之料头超过1mm.如附图四。 5.2.4.端子内模有导体外露(分叉).如附图五。 5.2.5.导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与 足,易脱落。如附图七。 5.2.7.端子内模压着突嘴过大(超过内模的1/3)。如附图八。 5.3.端子内模导体压着高度测量方式:如附图九 5.4.端子外模绝缘外被压着检验方式: 5.4.1.导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表 面损伤或滑出,则压着高度须重新调整。如附图十. 5.5.端子内模导体拉力测试及检验方式:如附图十一. 5.5.1.测试长度以150mm左右为标准 5.5.2.脱去外被20mm左右。 5.5.3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。